pengenalan tentang jishuken-swinternal toyota

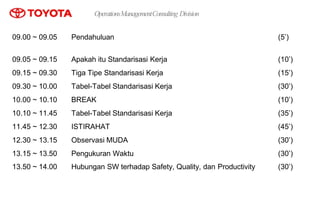

- 1. OperationsManagementConsulting Division 09.00 ~ 09.05 Pendahuluan (5’) 09.05 ~ 09.15 Apakah itu Standarisasi Kerja (10’) 09.15 ~ 09.30 Tiga Tipe Standarisasi Kerja (15’) 09.30 ~ 10.00 Tabel-Tabel Standarisasi Kerja (30’) 10.00 ~ 10.10 BREAK (10’) 10.10 ~ 11.45 Tabel-Tabel Standarisasi Kerja (35’) 11.45 ~ 12.30 ISTIRAHAT (45’) 12.30 ~ 13.15 Observasi MUDA (30’) 13.15 ~ 13.50 Pengukuran Waktu (30’) 13.50 ~ 14.00 Hubungan SW terhadap Safety, Quality, dan Productivity (30’)

- 2. OperationsManagementConsulting Division PT TOYOTA MOTOR MANUFACTURING INDONESIA 2009 By : TMMIN - OMCD EDISI-1 Standardized Work (SW)

- 3. OperationsManagementConsulting Division Waste Reduction S Q QUALITY Z E R O D E F E C T P PRODUCTIVITY HIGH EFFICIENC Y People and Team Work C H R H U M A N R E S O U R C E S MULTI SKILL M P Continuous Im provem ent P LA N DO CHECK A CTION 5 MISSION Definition: Producing and conveying only: what is needed; when is needed; how much is needed. Operating principle: 1. The pull system; 2. Takt time; 3. Continuous flow processing. JUST IN TIME Goal: Eliminate material and information stagnation & shortening lead time. Goal: Smooth production through defect out flow prevention and defect reccurence Definition: Stop the line when there is a problem, and not letting problems flow through to down stream process. Operating principle: Build in Quality by implementing Quality Assurance Chain: 1. Outflow prevention; FOUNDATION Leveled Production (Heijunka) Different types of products are produced one by one at regular intervals to avoid load fluctuation of Material, Machine and Man Stable and Standardized Process Foundation of daily operation (3 S W sheet) Visual Management Management method which is respond to the abnormality immediatelly by visualization. The purpose is to make easy to find problems & A S A P countermeasure implementation TOYOTA Way Philosophy TOYOTA employee all over the world are expected to use TOYOTA com m on set of values which are Continuous Improvement and Respect to People in their daily work and interactions S A F E T Y Z E R O AC C I D E N T PILLAR OPERATING C O S T L O W E S T PILLAR JIDOKA

- 4. OperationsManagementConsulting Division Sasaran TOYOTA Production System Mengurangi Cost dengan menghilangkan Muda secara tuntas Untuk mencapai hal tersebut.. 1. Membuat produk yang sesuai pesanan customer 2. Membuat produk bermutu tinggi 3. Membuat produk dengan harga lebih murah 4. Membuat tempat bekerja berkualitas kuat yang mampu merespon terhadap segala perubahan

- 5. OperationsManagementConsulting Division Standarisasi Kerja 1. Apakah itu standardisasi kerja? 2. Tiga tipe dari standardisasi kerja 3. Tabel – tabel standardisasi kerja

- 6. OperationsManagementConsulting Division 1. Apa Itu Standarisasi Kerja (Hyoujun Sagyo) ????

- 7. OperationsManagementConsulting Division Hyoujun Sagyo (vs) Sagyo Hyoujun • Hyoujun Sagyo – Standardisasi Kerja adalah metode untuk memproduksi barang yang paling efisien dengan urutan kerja tanpa MUDA. • Sagyo Hyoujun – Standard Kerja adalah standard-standard penting secara tehnik produksi (mesin, barang, & manusia) dalam proses kerja, contoh : ampere listrik, kecepatan spray, dll. • Tidak ada Hyoujun Sagyo tanpa Sagyo Hyoujun

- 8. OperationsManagementConsulting Division Hyoujunka (Standarisasi) • Tujuan Hyoujunka? 1.Menjamin bahwa setiap orang akan melakukan urutan kerja yang sama (walaupun ada pergantian/rotasi MP). 2.Untuk melihat ada tidaknya MURI,MUDA, MURA.

- 9. OperationsManagementConsulting Division Multi Machine Handling A D Jenis Produksi B C 4 unit lathe (bubut) dengan 1 orang PIC Jenis Produksi A C D B 4 proses dengan 1 orang PIC Part Jadi Multi Process Handling Multi Process Handling & Multi Machine Handling Material 1. Proses (Lathe) 2. Proses ( Milling Panel) 3. Proses ( Bor Panel) 4. Proses ( Tapping) 2. Proses ( Milling Panel) 3. Proses ( Bor Panel) 4. Proses ( Tapping) Material 1. Proses ( Lathe) Part Jadi

- 10. OperationsManagementConsulting Division Shojinka Dan Shojin Man Power Saving Yang dinamakan shojin adalah pengurangan pekerjaan untuk satu orang dengan cara kaizen kerja atau kaizen peralatan. Flexible Man Power Line Yang dinamakan shojinka adalah membuat line yang dapat berproduksi dengan berapa orangpun tanpa mengurangi produktifitas sesuai jumlah produksi yang diperlukan.

- 11. OperationsManagementConsulting Division Pra-syarat Standardisasi Kerja 1. Dari segi pekerjaan (Syarat ketika setting) 1. Memfokuskan pada gerak orang 2. Sebuah pekerjaan yang berulang - ulang 2. Dari segi peralatan ( Syarat ketika pengoperasian) 1. Trouble mesin harus sedikit 2. Fluktuasi produksi rendah 3. Dari segi kualitas (Syarat ketika pemakaian) 1. Gangguan kualitas sedikit 2. Baratsuki (deviasi) presisinya kecil

- 12. OperationsManagementConsulting Division 1. Takt Time 2. Urutan Kerja 3. Standard In Process Stock ① ③ ② ④ ⑤ ⑥ Urutan Kerja Standart Stock In Proces Takt Time 3 Elemen Penting Standardisasi Kerja

- 13. OperationsManagementConsulting Division 1.Takt Time Merupakan waktu yang menentukan (1unit atau 1 buah part harus dibuat dalam berapa menit dalam berapa detik) Takt Time = Waktu prod dalam 1 shift Jumlah produksi yang harus dibuat dalam 1 shift PartJadi Material Urutan yang efektif pada pemrosesan barang misalnya operator mengangkut barang, memasang ke mesin, melepas dari mesin ① ② ③ ④ ⑤ 2. Urutan Kerja ⑥

- 14. OperationsManagementConsulting Division ② ③ ⑥ ⑦ ④ ⑤ ① ⑧ Process 1 Process 2 Process 1 Process 2 Prosedur & Proses Kerja Flow Barang Material B Material A Part Jadi B Part Jadi A Berlawanan Arah Searah Flow Barang

- 15. Part Jadi Material Part Jadi Blank Material ① ④ ⑤ ⑦ ⑩ ⑭ ⑨ ⑫ ⑬ ⑪ ⑮ ⑧ ⑥ ③ ② ⑤ ⑥ ⑦ ⑧ ⑨ ⑩ ② ① ③ ④ OperationsManagementConsulting Division Contoh Urutan Kerja Yang Baik dan Yang Buruk

- 16. OperationsManagementConsulting Division 3 Elemen Penting Standardisasi Kerja 3. Standard In Process Stock Barang dengan jumlah minimum yang harus disiapkan di dalam proses agar produksi berulang dapat dilakukan dengan prosedur yang sama

- 17. OperationsManagementConsulting Division 1. Aturan Standard In Process Stock ( Perhatiakan) Jumlah Standard In Process Stock ditentukan saat start bekerja 2. Jumlah Standard In Process Stock berdasarkan kombinasi syarat/kondisi Pattern Syarat/Kondisi Jumlah Standard In Process Stock Jumlah Standard Stock In Proces Satuan Unit Mesin A a Bekerja searah flow 0 Buah 1 Buah c Ada feeder otomatis 1 Buah B a Bekerja searah flow 0 Buah 0 Buah d Tidak ada feeder otomatis 0 Buah C b Bekerja berlawanan flow 1 Buah 2 Buah c Ada feeder otomatis 1 Buah D b Bekerja berlawanan flow 1 Buah 1 Buah d Tidak ada feeder otomatis 0 Buah Klasifikasi Syarat/Kondisi Jumlah Standard In Process Stock ①Urutan process(pekerjaan arah maju ) a Bekerja searah flow 0 Buah b Bekerja berlawanan flow 1 Buah ②Ada tidaknya mesin feeder otomatis c Ada feeder otomatis 1 Buah d Tidak ada feeder otomatis 0 Buah

- 18. OperationsManagementConsulting Division Aturan Standard In Process Stock Kondisi Penjelasan Jumlah Standard In Process Stock A Ada mesin feeder otomatis searah flow barang (A) Materia①l Material ⑧ ( ( B B ) ) Flow Barang Process1 Process 2 ② ③ ⑦ ⑥ ④ ⑤ (A) PartJadi PartJadi (B) 1 Buah 1 buah di dalam tiap mesin B Tanpa mesin feeder otomatis searah dengan flow barang (A) Materia①l Material ⑧ (B) Flow Barang Process1 Process 2 ② ③ ⑦ ⑥ ④ ⑤ (A) PartJadi PartJadi (B) 0 Buah 0 buah utuk kerja manual di tiap lokasi mesin dengan membawa benda kerja C Ada mesin feeder otomatis berlawanan dengan flow barang (A) Mate①rial Material ⑧ (B) ② ③ ⑦ ⑥ Process1 Process 2 Flow Barang ④ ⑤ (A) PartJadi PartJadi (B) 2 Buah 1 buah di dalam tiap mesin 1 buah di depan tiap mesin D Tanpa mesin feeder otomatis berlawanan dengan flow barang (A) Materia①l Material ⑧ (B) ② ③ ⑦ ⑥ Process1 Process 2 Flow Barang ④ ⑤ (A) PartJadi PartJadi (B) 1 Buah 1 buah di depan tiap mesin Note (1) Material masuk dalam palet termasuk part jadi tidak termauk stock in process

- 19. OperationsManagementConsulting Division 2. Tiga Tipe Standarisasi Kerja

- 20. OperationsManagementConsulting Division 3 Type Standardisasi Kerja Type 1 Type II Type III Proces Digunakan dalam proses kerja yang menggabungkan pekerjaan standar berulang – ulang dengan 3 elemen penting (T/T,Urutan Kerja,Standard In Process Stock) Digunakan untuk jumlah pekerjaan yang sulit dituliskan jumlah banyaknya kombinasi pekerjaan yang dilakukan 1 orang dalam 1 menit pada pekerjaan yang takt timenya dapat dihitung Digunakan pada pekerjaan yang tidak berulang Jenis Job Kerja M R W A K T dll W Shell Ganti tools 、 Check Quality, dandori, delivery, dll Point Takt Time disetting sejelas mungkin : T.T =C.T Digunakan untuk menunjukkan Kaju Heikin idealnya : T/T = C/T Jumlah Lading Total = Fix Time (Ideal) Note Line Capacity Sheet TSKK TSK JSS (job squence sheet) or Std Urutan Kerja, TSKK Yamazumi Chart Work Elemen Sheet JSS (Job Sequence Sheet) Yamazumi Chart Tabel Analisa Operating

- 21. OperationsManagementConsulting Division 3. Tabel-Tabel Penyusun Standarisasi Kerja

- 22. OperationsManagementConsulting Division Muri, Mura, Muda Observation (watching video & using check sheet)

- 24. OperationsManagementConsulting Division Biaya Kualitas Produktifitas Keselamatan Kerja STD W OR K

- 25. OperationsManagementConsulting Division safety Harus dibuatkan Rule dari mulai cara memegang sampai posisi Memegang blank material / part . Kalau rule itu dipatuhi akan jadi pencegah sakit atau cedera.

- 26. OperationsManagementConsulting Division quality Lupa menyambung ! Harus ada sebuah rangkaian yang menyeluruh agar bisa Membentuk quality, bisa judgement OK/NG, cara melakukan QC, Kalau itu dilaksanakan akan jadi pencegah Defect. Ignition defect

- 27. OperationsManagementConsulting Division Produktivitas Gerakan yang paling efisien dan quality terjamin. Kalau ini dipegang terus, produktivitas meningkat. Efisiensi bagus sesuai urutan Efisiensi jelek urutan salah

- 28. OperationsManagementConsulting Division 10 Orang 120 Unit = 20 Unit Muda 9 Orang 100 Unit = Kaizen Produktivitas Nyata 10 Orang Membuat 100 Unit 10 Orang Membuat 120 Unit Produktivitas Yang Semu Jumlah Yang Perlu Dibuat hanya 100 Unit Produktivitas Semu dan Produktivitas Nyata

- 29. OperationsManagementConsulting Division Kaizen Masalah Yang Ditemukan Kaizen Pemberlakuan Kaizen Berkelanjutan dan Tanpa Batas Standardisasi Kerja Kemajuan Toyota Kemajuan Kaizen Waktu Menemukan penyebab utama (root cause) Meningkatkan jumlah kaizen & memperpendek waktu pemberlakuan Kemajuan & Penemuan

- 30. OperationsManagementConsulting Division “W eareworkingonmakingbetterproducts by making improvements every day.” …………..(Kiichiro Toyoda)