Chuong 1

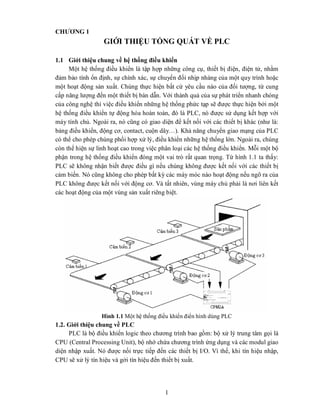

- 1. 1 CHƯƠNG 1 GIỚI THIỆU TỔNG QUÁT VỀ PLC 1.1 Giới thiệu chung về hệ thống điều khiển Một hệ thống điều khiển là tập hợp những công cụ, thiết bị điện, điện tử, nhằm đảm bảo tính ổn định, sự chính xác, sự chuyển đổi nhịp nhàng của một quy trình hoặc một hoạt động sản xuất. Chúng thực hiện bất cứ yêu cầu nào của đối tượng, từ cung cấp năng lượng đến một thiết bị bán dẫn. Với thành quả của sự phát triển nhanh chóng của công nghệ thì việc điều khiển những hệ thống phức tạp sẽ được thực hiện bởi một hệ thống điều khiển tự động hóa hoàn toàn, đó là PLC, nó được sử dụng kết hợp với máy tính chủ. Ngoài ra, nó cũng có giao diện để kết nối với các thiết bị khác (như là: bảng điều khiển, động cơ, contact, cuộn dây…). Khả năng chuyển giao mạng của PLC có thể cho phép chúng phối hợp xử lý, điều khiển những hệ thống lớn. Ngoài ra, chúng còn thể hiện sự linh hoạt cao trong việc phân loại các hệ thống điều khiển. Mỗi một bộ phận trong hệ thống điều khiển đóng một vai trò rất quan trọng. Từ hình 1.1 ta thấy: PLC sẽ không nhận biết được điều gì nếu chúng không được kết nối với các thiết bị cảm biến. Nó cũng không cho phép bất kỳ các máy móc nào hoạt động nếu ngõ ra của PLC không được kết nối với động cơ. Và tất nhiên, vùng máy chủ phải là nơi liên kết các hoạt động của một vùng sản xuất riêng biệt. Hình 1.1 Một hệ thống điều khiển điển hình dùng PLC 1.2. Giới thiệu chung về PLC PLC là bộ điều khiển logic theo chương trình bao gồm: bộ xử lý trung tâm gọi là CPU (Central Processing Unit), bộ nhớ chứa chương trình ứng dụng và các modul giao diện nhập xuất. Nó được nối trực tiếp đến các thiết bị I/O. Vì thế, khi tín hiệu nhập, CPU sẽ xử lý tín hiệu và gởi tín hiệu đến thiết bị xuất.

- 2. 2 Hình 1.2 Sơ đồ khối của PLC 1.2.1. Vai trò của PLC Trong một hệ thống điều khiển tự động, PLC được xem như là trái tim của hệ thống điều khiển. Với một chương trình ứng dụng (đã được lưu trữ bên trong bộ nhớ của PLC) thì PLC liên tục kiểm tra trạng thái của hệ thống, bao gồm: kiểm tra tín hiệu phản hồi từ các thiết bị nhập, dựa vào chương trình logic để xử lý tín hiệu và mang các tín hiệu điều khiển ra thiết bị xuất. PLC được dùng để điều khiển những hệ thống từ đơn giản đến phức tạp. Hoặc ta có thể kết hợp chúng với nhau thành một mạng truyền thông có thể điều khiển một quá trình phức hợp. 1.2.2. So sánh PLC với các thiết bị điều khiển thông thường khác Hiện nay, các hệ thống điều khiển bằng PLC đang dần dần thay thế cho các hệ thống điều khiển bằng relay, contactor thông thường. Ta hãy thử so sánh ưu, khuyết điểm của hai hệ thống trên: Hệ thống điều khiển thông thường: Thô kệch do có quá nhiều dây dẫn và relay trên bảng điều khiển. Tốn khá nhiều thời gian cho việc thiết kế, lắp đặt. Tốc độ hoạt động chậm. Công suất tiêu thụ lớn. Mỗi lần muốn thay đổi chương trình thì phải lắp đặt lại toàn bộ, tốn nhiều thời gian. Khó bảo quản và sửa chữa. Hệ thống điều khiển bằng PLC: Những dây kết nối trong hệ thống giảm được 80% nên nhỏ gọn hơn. Công suất tiêu thụ ít hơn. Sự thay đổi các ngõ vào, ra và điều khiển hệ thống trở nên dễ dàng hơn nhờ phần mềm điều khiển bằng máy tính hay trên Console.

- 3. 3 Tốc độ hoạt động của hệ thống nhanh hơn. Bảo trì và sửa chữa dễ dàng. Độ bền và tin cậy vận hành cao. Giá thành của hệ thống giảm khi số tiếp điểm tăng. Có thiết bị chống nhiễu. Ngôn ngữ lập trình dễ hiểu. Dễ lập trình và có thể lập trình trên máy tính, thích hợp cho việc thực hiện các lệnh tuần tự của nó. Các modul rời cho phép thay thế hoặc thêm vào khi cần thiết . Do những lý do trên PLC thể hiện rõ ưu điểm của nó so với các thiết bị điều khiển thông thường khác. PLC còn có khả năng thêm vào hay thay đổi các lệnh tuỳ theo yêu cầu của công nghệ. Khi đó ta chỉ cần thay đổi chương trình của nó, điều này nói lên tính năng điều khiển khá linh động của PLC. 1.2.3. Các thiết bị nhập và xuất dùng trong PLC 1.2.3.1. Các thiết bị nhập Sự thông minh của một hệ thống tự động hóa phụ thuộc vào khả năng đọc các tín hiệu từ các cảm biến tự động của PLC. Hình thức giao diện cơ bản giữa PLC và các thiết bị nhập là: nút ấn, cầu dao, phím,…. Ngoài ra, PLC còn nhận được tín hiệu từ các thiết bị nhận dạng tự động như: công tắc trạng thái, công tắc giới hạn, cảm biến quang điện, cảm biến cấp độ, …. Các loại tín hiệu nhập đến PLC phải là trạng logic ON/OFF hoặc tín hiệu Analog. Những tín hiệu ngõ vào này được giao tiếp với PLC qua các modul nhập. Cảm biến tiệm cận Encoder Counter Loadcell Cảm biến quang Công tắc hành trình Hình 1.3 Các thiết bị kết nối với ngõ vào PLC 1.2.3.2. Thiết bị xuất Trong một hệ thống tự động hóa, thiết bị xuất cũng là một yếu tố rất quan trọng. Nếu ngõ ra của PLC không được kết nối với thiết bị xuất thì hầu như hệ thống sẽ bị tê

- 4. 4 liệt hòan toàn. Các thiết bị xuất thông thường là: động cơ, cuộn dây nam châm, relay, chuông báo,…. Thông qua hoạt động của motor, các cuộn dây, PLC có thể điều khiển một hệ thống từ đơn giản đến phức tạp. Các loại thiết bị xuất là một phần kết cấu của hệ thống tự động hóa và vì thế nó ảnh hưởng trực tiếp vào hiệu suất của hệ thống. Tuy nhiên, các thiết bị xuất khác như là: đèn pilot, còi và các báo động chỉ cho biết các mục đích như: báo cho chúng ta biết giao diện tín hiệu ngõ vào, các thiết bị ngõ ra được giao tiếp với PLC qua miền rộng của modul ngõ ra PLC. Đèn Động cơ điện Contactor Hình 1.4 Các thiết bị kết nối với ngõ ra PLC 1.2.4 Các bước thiết kế 1 hệ thống điều khiển dùng PLC Để thiết kế 1 chương trình điều khiển cho một hoạt động bao gồm những bước sau: Xác định qui trình công nghệ Trước tiên , ta phải xác định thiết bị hay hệ thống nào muốn điều khiển. Mục đích cuối cùng của bộ điều khiển là điều khiển một hệ thống hoạt động Sự vận hành của hệ thống được kiểm tra bởi các thiết bị đầu vào. Nó nhận tín hiệu và gởi tín hiệu đến CPU, CPU xử lý tín hiệu và gởi nó đến thiết bị xuất để điều khiển sự hoạt động của hệ thống như lập trình sẵn trong chương trình. Xác định ngõ vào, ngõ ra: Tất cả các thiết bị xuất, nhập bên ngoài đều được kết nối với bộ điều khiển lập trình. Thiết bị nhập là những contact, cảm biến...Thiết bị xuất là những cuộn dây, valve điện từ, motor, bộ hiển thị. Sau khi xác định tất cả các thiết bị xuất nhập cần thiết, ta định vị các thiết bị vào ra tương ứng cho từng ngõ vào, ra trên PLC trước khi viết chương trình. Viết chương trình: Khi viết chương trình theo sơ đồ hình bậc thang (ladder ) phải theo sự hoạt động tuần tự từng bước của hệ thống Nạp chương trình vào bộ nhớ: Bây giờ chúng ta có thể cung cấp nguồn cho bộ điều khiển có lập trình thông qua cổng I/O. Sau đó nạp chương trình vào bộ nhớ thông qua bộ console lập trình hay máy tính có chứa phần mềm lập trình hình thang. Sau khi nạp xong, kiểm tra lại bằng hàm

- 5. 5 chuẩn đoán. Nếu được mô phỏng toàn bộ hoạt động của hệ thống để chắc chắn rằng chương trình đã hoạt động tốt. Chạy chương trình: Trước khi nhấn nút Start, phải chắc chắn rằng các dây dẫn nối các ngõ vào, ra đến các thiết bị nhập, xuất đã được nối đúng theo chỉ định. Lúc đó PLC mới bắt đầu hoạt động thực sự. Trong khi chạy chương trình, nếu bị lỗi thì máy tính hoặc bộ Console sẽ báo lỗi, ta phải sửa lại cho đến khi chương trình hoạt động an toàn Sau đây là lưu đồ phương pháp thiết kế bộ điều khiển Xác định yêu cầu của hệ thống điều khiển Vẽ lưu đồ chung của hệ thống điều khiển Liệt kê tất cả các ngõ ra, ngõ vào nối tương đối đến các cổng I/O của PLC Chuyển lưu đồ sang sơ đồ hình thang Nạp lập trình sơ đồ hình thang thiết kế cho PLC Mô phỏng chương trình và sửa lỗi phần mềm Hiệu chỉnh chương trình cho phù hợp Kết nối toàn bộ thiết bị vào, ra với PLC Kiểm tra tất cả các tiếp điểm vào, ra Chương trình OK OK Not OK

- 6. 6 Hình 1.5 Lưu đồ xây dựng chương trình PLC 1.2.5 Cấu trúc phần cứng của PLC Cấu trúc phần cứng của tất cả các PLC đều có các bộ phận sau: bộ xử lý, bộ nhớ, bộ nhập, xuất. 1.2.5.1. Đơn vị xử lý trung tâm (CPU) Là bộ vi xử lý, liên kết với các hoạt động của hệ thống PLC, thực hiện chương trình, xử lý tín hiệu nhập xuất và thông tin liên lạc với các thiết bị bên ngoài 1.2.5.2. Bộ nhớ (Memory): Có nhiều loại bộ nhớ khác nhau, đây là nơi lưu giữ trạng thái hoạt động của hệ thống. Để đảm bảo cho PLC hoạt động, phải cần có bộ nhớ để lưu trữ chương trình, đôi khi cần mở rộng bộ nhớ để thực hiện các chức năng khác như: Chạy thử chương trình Hiệu đính lại phần mềm Nạp chương trình vào EPROM Lập hồ sơ hệ thống cho tất cả các bản vẽ END Chương trình OK Not OK OK

- 7. 7 + Vùng đệm tạm thời lưu trữ trạng thái của các kênh xuất / nhập được gọi là RAM xuất / nhập + Lưu trữ tạm thời các trạng thái của các chức năng bên trong: Timer, Counter, Relay Bộ nhớ gồm có những loại sau: + Bộ nhớ chỉ đọc (ROM: Read Only Memory): ROM không phải là một bộ nhớ khả biến, nó có thể lập trình chỉ một lần. Do đó không thích hợp cho việc điều khiển “mềm” của PLC. ROM ít phổ biến so với các loại bộ nhớ khác. + Bộ nhớ ghi đọc (RAM: Random Access Memory): RAM là một bộ nhớ thường được dùng để lưu trữ dữ liệu và chương trình của người sử dụng. Dữ liệu trong RAM sẽ bị mất đi nếu nguồn điện bị mất. Tuy nhiên vấn đề này được giải quyết bằng cách gắn thêm vào RAM một nguồn điện dự phòng. Ngày nay, trong kỹ thuật phát triển PLC, người ta dùng CMOSRAM nhờ sự tiêu tốn năng lượng khá thấp của nó và cung cấp pin dự phòng cho các RAM này khi mất nguồn. Pin dự phòng có tuổi thọ ít nhất một năm trước khi cần thay thế, hoặc ta chọn pin sạc gắn với hệ thống, pin sẽ được sạc khi cấp nguồn cho PLC. + Bộ nhớ chỉ đọc chương trình và xóa được bằng tia tử ngoại (EPROM: Erasable Programmable Read Only Memory): EPROM lưu trữ dữ liệu giống như ROM, tuy nhiên nội dung của nó có thể bị xoá đi nếu ta phóng tia tử ngoại vào, người viết phải viết lại chương trình trong bộ nhớ. + Bộ nhớ chỉ đọc chương trình và xoá được bằng điện (EEPROM: Electric Erasable Programmable Read Only Memory): EPROM kết hợp khả năng truy linh động của RAM và tính khả biến của EPROM, nội dung trên EEPROM có thể bị xoá và lập trình bằng điện, tuy nhiên chỉ giới hạn trong một số lần nhất định. 1.2.6. Một số PLC thông dụng 1.2.6.1. S7-200 S7-200 là thiết bị điều khiển logic khả trình loại nhỏ của hãng SIEMENS (CHLB Đức) có cấu trúc theo kiểu modul và có các modul mở rộng. Các modul này được sử dụng cho nhiều ứng dụng lập trình khác nhau. Thành phần cơ bản của S7-200 là khối vi xử lý CPU-214, 212, 224… CPU-214 bao gồm 14 ngõ vào và 10 ngõ ra, có khả năng thêm 7 modul mở rộng. 2.048 từ đơn (4 kbyte) thuộc miền nhớ đọc/ghi non-volatile để lưu chương trình (vùng nhớ có giao diện với EEPROM). 2.048 từ đơn (4 kByte) thuộc kiểu đọc ghi để lưu dữ liệu, trong đó 512 từ đầu thuộc miền non-volatile. Tổng số ngõ vào / ra cực đại là 64 ngõ vào và 64 ngõ ra. 128 Timer chia làm 3 loại theo độ phân giải khác nhau: 4 Timer 1ms, 16 Timer 10ms và 108 Timer 100ms. 128 bộ đếm chia làm 2 loại: chỉ đếm tiến và vừa đếm tiến vừa đếm lùi.

- 8. 8 688 bít nhớ đặc biệt dùng để thông báo trạng thái và đặt chế độ làm việc. Các chế độ xử lý ngắt gồm: ngắt truyền thông, ngắt theo sườn lên hoặc xuống, ngắt thời gian, ngắt của bộ đếm tốc độ cao và ngắt truyền xung. 3 bộ đếm tốc độ cao với nhịp 2kHz và 7 kHz. 2 bộ phát xung nhanh cho dãy xung kiểu PTO hoặc kiểu PWM. 2 bộ điều chỉnh tương tự Toàn bộ vùng nhớ không bị mất dữ liệu trong khoảng thời gian 190 giờ kể từ khi PLC bị mất nguồn cung cấp. 1.2.6.2. Mitsubishi Thuộc dòng Micro – Compact PLC, FX PLC của Mitsubishi đáp ứng được các bài toán điều khiển từ đơn giản đến phức tạp. Có khả năng mở rộng vào/ra và khả năng mở rộng bằng các mô đun chuyên dụng như: mô đun điều khiển vị trí, mô đun tạo xung lên tới 1mHz, mô đun điều khiển nhiệt độ, mô đun vào ra tương tự và các mô đun kết nối mạng giúp PLC dòng FX có thể giải quyết tổng thể và trọn vẹn các bài toán điều khiển trong công nghiệp. Khả năng điều khiển thiết bị dễ dàng và linh hoạt dựa trên việc lập trình trên các lệnh logic cơ bản; khả năng định thời, đếm; giải quyết các vấn đề toán học và công nghệ; khả năng tạo lập, gởi đi, tiếp nhận những tín hiệu nhằm mục đích kiểm soát sự kích hoạt hoặc đình chỉ những chức năng của máy hoặc một dây chuyền công nghệ. Như vậy những đặc điểm làm cho PLC có tính năng ưu việt và thích hợp trong môi trường công nghiệp: Khả năng kháng nhiễu rất tốt. Cấu trúc dạng module rất thuận tiện cho việc thiết kế, mở rộng, cải tạo nâng cấp... Có những modul chuyên dụng để thực hiện những chức năng đặc biệt hay những modul truyền thông để kết nối PLC với mạng công nghiệp hoặc mạng Internet... Khả năng lập trình được, lập trình dễ dàng cũng là đặc điểm quan trọng để xếp hạng một hệ thống điều khiển tự động . Yêu cầu của người lập trình không cần giỏi về kiến thức điện tử mà chỉ cần nắm vững công nghệ sản xuất và biết chọn thiết bị thích hợp là có thể lập trình được. Thuộc vào hệ sản xuất linh hoạt do tính thay đổi được chương trình hoặc thay đổi trực tiếp các thông số mà không cần thay đổi lại chương trình

- 9. 9 Hình 1.6 PLC FX1N của hãng Mitsubishi Phát triển từ dòng sản phẩm thấp đến cao, FX PLC cho phép người sử dụng chọn lựa thích hợp số lượng I/O cho bài toán điều khiển của mình. Bảng 1.1 Một số dòng sản phẩm PLC của Mitsubishi Loại FX1S FX1N FX2N FX3U Nguồn cung cấp 100-240 VAC/ 24 VDC 100-240 VAC/ 12-24 VDC 100-240 VAC/ 24 VDC 100-240 VAC Số ngõ vào 6-16 8-36 8-64 8-40 Số ngõ ra 4-14 6-24 8-64 8-40 Ngõ ra số Relay, transistor Relay Thời gian thực hiện 0.55-0.7 µs 0.55 -1 µs 0.08 µs 0.065 µs Bộ nhớ EEPROM EEPROM , EPROM RAM, EEPROM FLROM Kích thướt 60/60/75/100x90x49 90-185x90x75 150-350x90x87 130-285x90x86 1.2.6.3. Schneider SR1 D101FU là một thiết bị điều khiển lập trình đơn giản kích thước nhỏ gọn nhưng có nhiều tính năng tiện dụng thích hợp cho các ứng dụng nhỏ trong công nghiệp và dân dụng Các khoản mở rộng đa dạng cho phép mở rộng ngõ ra , ngõ vào dễ dàng Có khả năng lập trình và giám sát bằng máy tính

- 10. 10 Hình 1.7 Một số dòng sản phẩm PLC của Schneider Hình dạng thiết bị điều khiển lập trình PLC của SCHNEIDER và module mở rộng * Các đặc trưng chính đối với dòng sản phẩm SR1 E101FU/SR1 D101FU Kích thước nhỏ gọn 90*71.2*59.5mm Dung lượng chương trình tối đa 60 dòng Bảo vệ chương trình khi mất nguồn cung cấp Đầu ra rơle công suất lớn :8A , 250VAC Có 10 bộ đếm counter Có chức năng định ngày giờ thực. Có10 bộ định thời gian 1.3. Khảo sát PLC CPM2A 1.3.1. Giới thiệu chung Các bộ điều khiển lập trình của hãng OMRON rất đa dạng, gồm các loại CPM1A, CPM2A, CPM2C, CQM1,…. những loại PLC nên tạo thành từ những modul rời kết nối lại với nhau, có thể cho phép mở rộng dung lượng bộ nhớ và mở rộng các ngõ vào, ra. Vì vậy chúng được sử dụng rất linh hoạt và đa dạng trong thực tiễn. Ngoài ra, hãng OMRON còn sản xuất các bộ PLC có cấu trúc cố định, các PLC này chỉ được cho các công việc đặc biệt nên không đòi hỏi tính linh hoạt cao. Các PLC đều có cấu trúc gồm: bộ nguồn, CPU, các Port I/O, các modul I/O đặc biệt…. Để có được một bộ PLC hoàn chỉnh thì ta phải lắp ráp các modul này lại với nhau. Việc kết nối này thực hiện khá đơn giản và cho phép thay thế dễ dàng.

- 11. 11 Họ CPM2A có rất nhiều loại. Ta có thể tóm tắt trong bảng sau: Bảng 1.2 Một số dòng sản phẩm PLC của OMRON Tên Modul Số ngõ I/O Nguồn cung cấp CPU có ngõ ra dùng Relay CPM2A-20CDR-A CPM2A-20CDR-D CPM2A-30CDR-A CPM2A-30CDR-D CPM2A-40CDR-A CPM2A-40CDR-D CPM2A-60CDR-A CPM2A-60CDR-D 20 20 30 30 40 40 60 60 AC DC AC DC AC DC AC DC CPU có ngõ ra dùng Transistor CPM2A-20CDT-D CPM2A-20CDT1-D CPM2A-30CDT-D CPM2A-30CDT1-D CPM2A-40CDT-D CPM2A-40CDT1-D CPM2A-60CDT-D CPM2A-60CDT1-D 20 (ngõ ra ở mức thấp) 20 (ngõ ra ở mức cao) 30 (ngõ ra ở mức thấp) 30 (ngõ ra ở mức cao) 40 (ngõ ra ở mức cao) 40 (ngõ ra ở mức cao) 60 (ngõ ra ở mức cao) 60 (ngõ ra ở mức cao) DC DC DC DC DC DC DC DC 1.3.2. Các thành phần của CPU Cấu tạo chung của 1 bộ CPU gồm những phần như sau:

- 12. 12 Hình 1.8 Các thành phần của CPU Trong đó: 1 - Nguồn cung cấp: tuỳ theo loại CPU mà ta dùng nguồn AC từ 100V-240V hoặc nguồn DC 24V 2,3 - Chân nối đất bảo vệ (đối với loại CPU dùng nguồn AC): để bảo vệ an toàn cho người sử dụng. 4 - Nguồn cung cấp cho ngõ vào: đây là nguồn 24V DC được dùng để cung cấp điện áp cho các thiết bị đầu vào (đối với loại CPU dùng nguồn AC). 5 - Các ngõ vào: để liên kết CPU với các thiết bị ngõ vào. 6 - Các ngõ ra: để liên kết CPU với các thiết bị ngõ ra. 7 - Các đèn báo chế độ làm việc của CPU: các đèn báo này cho chúng ta biết chế độ làm việc hiện hành của PLC. Bảng 1.3 Chỉ thị đèn báo trên CPM2A Đèn báo Trạng thái Ý nghĩa ON PLC đã được cấp nguồnPWR (xanh) OFF PLC chưa được cấp nguồn ON PLC đang hoạt động ở chế độ RUN hoặc ở chế độ MONITOR RUN (xanh) OFF PLC đang ở chế độ PROGRAM hoặc bị lỗi Flashing Dữ liệu đang được chuyển vào CPU thông qua cổng Peripheral hoặc cổng RS-232CCOM (vàng) OFF Dữ liệu không được chuyển vào CPU thông qua cổng Peripheral hoặc cổng RS-232C

- 13. 13 ON Xuất hiện lỗi (PLC ngừng hoạt động )ERR/ALARM (red) OFF Đèn báo hoạt động bình thường 8 - Đèn báo trạng thái ngõ vào: khi 1 trong các ngõ vào ở trạng thái ON thì đèn báo tương ứng sẽ sáng. Lưu ý: Khi ta sử dụng bộ đếm tốc độ cao thì các đèn báo ngõ vào sẽ không sáng nếu tần số xung sáng quá lớn 9 - Đèn báo trạng thái ngõ ra: các đèn báo trạng thái ngõ ra sẽ sáng khi các ngõ ra ở trạng thái ON. 10 - Cổng điều khiển tín hiệu Analog: được sử dụng khi tín hiệu vào hoặc ra là tín hiệu Analog, được lưu giữ vào vùng nhớ IR250 và IR251. 11 - Cổng giao tiếp với thiết bị ngoại vi: liên kết PLC với thiết bị lập trình: máy tính chủ, thiết bị lập trình cầm tay... 12 - Cổng giao tiếp RS-232C: liên kết PLC với thiết bị lập trình (ngoại trừ thiết bị lập trình cầm tay và máy tính). 13- Communication Switch: là công tắc, chọn để sử dụng một trong hai cổng Peripheral hoặc cổng RS-232C để liên kết với thiết bị lập trình 14 - Bộ Acquy 15 - Phần mở rộng: kết nối PLC với khối mở rộng I/O hoặc khối mở rộng nói chung (Analog I/O Unit, Temporature Senson Unit ...), có thể kết nối 3 modul mở rộng 1.3.3. Các kiểu liên kết truyền thông của PLC 1.3.3.1. Truyền thông liên kết chủ Là mối liên kết “ chủ - tớ “ giữa máy tính chủ hoặc thiết bị lập trình cầm tay với PLC . Sử dụng để đọc / ghi dữ liệu từ thiết bị lập trình vào PLC Truyền thông liên kết chủ 1-1: Thực hiện việc liên kết 1 – 1 giữa CPM2A với máy tính tương thích, máy tính IBM PC/AT hoặc màn điều khiển PT thông qua cổng Peripheral hoặc cổng RS-232C. Cách kết nối đươc biểu diễn trong hình vẽ sau: Hình 1.9 Kết nối thông qua Peripheral Port

- 14. 14 Hình 1.10 Kết nối thông qua RS-232C Port Truyền thông liên kết chủ 1-N: Kiểu liên kết này cho phép kết nối 1 máy tính hoặc PT với 32 bộ điều khiển lập trình PLC, được thực hiện bằng cách dùng bộ nối tương thích (Adaptor) RS-232C hoặc RS422 thông qua cổng giao tiếp RS-232C Port hoặc Peripheral Port. Hình 1.11 Kết nối thông qua RS232C Port Hình 1.12 Kết nối thông qua Peripheral Port 1.3.3.2. No- Protocal Communications ( kiểu liên lạc không cần thủ tục ) Đây là kiểu liên lạc đơn giản giữa PLC và thiết bị kiểm soát khác: máy in, bộ mã hoá... Dùng để trao đổi, chuyển đổi dữ liệu từ PLC đến các thiết bị ngoại vi thông qua các cổng giao tiếp RS 232C port hoặc Peripheral Port. Kiểu liên lạc này được biểu diễn nhu sau:

- 15. 15 Hình 1.13 No-Protocol Communication 1.3.3.3. OMRON PT Connection Là kiểu liên lạc tốc độ cao giữa PLC và HMI, CPM2A được nối trực tiếp đến màn hình điều khiển thông qua cổng RS 232C Port mà không được nối vào cổng Peripheral Port. Hình 1.14 PT Conection 1.3.3.4. Kiểu liên lạc One – to – One Link (1 -1 ) Đây là mạng trao đổi dữ liệu giữa 2 bộ PLC với nhau bằng cáp RS-232C thông qua cổng RS-232C Port. Trong đó một PLC đóng vai trò chính và một phụ trong việc thiết lập các chế độ hoạt động của hệ thống. Hình 1.15 One to One Link Ta có thể dùng màn hình điều khiển (PT) thay thế cho cả một bảng điều khiển của một máy hay một dây chuyền tự động phức tạp. Hơn nữa, PT còn có nhiều chức năng đặc biệt, phong phú mà các thiết bị thường ghép nối với nhau không thể có được.

- 16. 16 Việc dùng PT sẽ tiết kiệm được rất nhiều dây dẫn, thời gian lắp đặt, bảo dưỡng hoặc thay đổi hệ thống. Ta có thể dùng PT để thiết kế màn hình mô phỏng các quá trình công nghệ rất tiện lợi. Cũng giống như PLC, trước khi sử dụng cần phải lập trình cho PT: thiết kế trang màn hình theo yêu cầu. Các phần mềm dùng lập trình cho PT cũng có nhiều loại: chạy trong DOS hoặc trong Windows. 1.3.3.5. Kiểu liên lạc CompoBus I/O Link: Là kiểu liên lạc giữa PC và các modul CompoBus I/O. Một CPM2A có thể liên kết với tối đa 32 modul CompoBus I/O Hình 1.16 CompoBus I/O 1.3.4. Các thông số kỹ thuật của PLC họ CPM2A Mỗi họ PLC có các thông số kỹ thuật cụ thể. Các thông số kỹ thuật này được nhà chế tạo cung cấp. Sau đây là các thông số kỹ thuật của họ CPM2A: Bảng 1.4 Thông số kỹ thuật của PLC họ CPM2* Mục 20 ngõ vào ra 30 ngõ vào ra 40 ngõ vào ra 60 ngõ vào ra Loại AC 100 đến 240 VAC, 50/60 HzĐiện áp cung cấp Loại DC 24VDC Loại AC 85 đến 264 VACMiền điện áp hoạt động Loại DC 20.4 đến 26.4 VDC Loại AC 60 VACông suất tiêu thụ Loại DC 20 W Loại AC 60 ADòng tăng đột ngột Loại DC 20 A Điện áp nguồn cung cấp 24 VDCCung cấp năng lượng bên ngoài (chỉ loại AC) Tụ ngõ ra cấp nguồn 300 mAL: chỉ dùng để cấp nguồn cho ngõ vào Điện trở cách điện 20 m (ở 500 VDC) giữa các thiết bị đầu cuối AC và

- 17. 17 thiết bị đầu cuối nối đất bảo vệ Khả năng chống nhiễu Theo tiêu chuẩn Châu Âu IEC6100-4-4; Điện trở dao động 10 đến 57 Hz, biên độ 0.075-mm, 57 đến150 Hz, tốc độ đạt được 9.8m/s2 ở các hướng X, Y, Z, mỗi hướng được 80 phút Điện trở sốc 147m/s2 , 3 lần mỗi lần ở các hướng X, Y và Z Nhiệt độ môi trường Hoạt động: 0O – 25O C. Lưu trữ: - 25O – 75O C . Độ ẩm môi trường Từ 10% đến 90% ( không có sự ngưng tụ). Môi trường xung quanh Không bị Oxy hóa Kích cỡ đinh vít thiết bị đầu cuối M3 Thời gian giữ cung cấp nguồn Loại AC: thấp nhất là 10ms Loại DC: thấp nhất là 2ms. Loại AC 650g max 700g max 800g max 1000g maxTrọng lượng CPU Loại DC 550g max 600g max 700g max 900g max Trọng lượng của khối mở rộng I/O Loại 20 ngõ vào ra: 300 g max Loại có 8 ngõ ra : 250 g max Loại có 8 ngõ vào : 200 g max Trọng lượng của khối mở rộng Modul mở rộng analog: 150 g max Modul cảm biến nhiệt : 250 g max Modul mở rộng CompBus/S: 200 g max Bảng 1.5 Đặc tính kỹ thuật của PLC CPM2A Mục Đặc điểm Phương pháp điều khiển Phương pháp lập trình được lưu trữ Phương pháp điều khiển I/O Kết hợp quét tuần hoàn và làm tươi tức thời các phương pháp xử lý Ngôn ngữ lập trình Sơ đồ bậc thang Độ dài lệnh 1 bước/lệnh: từ 1 đến 5 words/lệnh Các loại lệnh Các lệnh cơ bản: 14 Các lệnh đặc biệt: 105 loại, 185 lệnh Thời gian thực hiện lệnh Các lệnh cơ bản: 0.64 s (lệnh LD) Các lệnh đặc biệt: 7.8 s (lênh MOV). Dung lượng của chương trình 4,096 words Các tiếp Chỉ có CPU 20 tiếp điểm 30 tiếp điểm 40 tiếp điểm 60 tiếp điểm

- 18. 18 điểm vào ra tối đa Có modul I/O mở rộng Tối đa 80 tiếp điểm Tối đa 90 tiếp điểm Tối đa 100 tiếp điểm Tối đa 120 tiếp điểm Các bit ngõ vào IR 00000 đến IR 00915 Các bit ngõ ra IR 01000 đến IR 01915 Các bit làm việc (Work bits) 928 bits : IR 02000 đến IR 04915 và IR 20000 đến IR22715 Các bit Special (vùng nhớ SR) 448 bits: SR 22800 đến SR 25515 Các bit Temporary (vùng nhớ TR) 8 bits (TR0 đến TR7) Các bit Holding (vùng nhớ HR) 320 bits: HR 0000 đến HR 1915 (Words HR00 đến HR19) Các bit Auxiliary (vùng nhớ AR) 384 bits: AR 0000 đến AR 2315 (Words AR00 đến AR23) Các bit Link ( vùng nhớ LR) 256 bits: LR 0000 đến LR 1515 (Words LR00 đến LR15) Timers/Counters 256 Timers/Counters (TIM/CNT 000 đến TIM/CNT 255) Các Timer 1ms: TMHH (--) Các Timer 10ms: TIMH(15) Các Timer 100ms: TIM Các Timer 1s/10s: TIML (--) Các bộ đếm xuống: CNT Các bộ đếm lên-xuống: CNTR(12) Bộ nhớ dữ liệu Read/Write: 2,048 words (DM 0000 đến DM 2047) Read-only: 456 words (DM 6144 đến DM 6599) PC Serup:56 words ( DM 6600 đến DM 6655) Xử lý ngắt 4 tiếp điểm thời gian đáp ứng Bộ đếm tốc độ cao Một bộ đếm tốc độ cao: 20 kHz cho một pha hoặc 5kHz cho hai pha (dùng phương pháp đếm tuyến tính). Bộ điều khiển Analog Hai đường điều khiển, phạm vi điều chỉnh 0 đến 200V Bảo vệ bộ nhớ Các nội dung trong vùng nhớ dữ liệu HR, AR và các giá trị bộ đếm được duy trì trong suốt thời gian ngắt nguồn Nguồn nuôi bộ nhớ Flash memory: nuôi chương trình, vùng nhớ chỉ đọc DM Các chức năng tự chuẩn đoán Hỏng CPU timer kiểm tra tuần tự, lỗi bus vào ra và hỏng bộ nhớ. Kiểm tra chương trình Lệnh NO END các lỗi lập trình ( tiếp tục kiểm tra sự hoạt động Các ngõ vào đáp ứng nhanh Cũng như ngõ vào ngắt bên ngoài (độ rộng xung nhỏ nhất 0,2ms)

- 19. 19 Hằng số thời gian ngõ vào Có thể đặt từ 1ms,2ms, 4ms, 8ms, 16ms, 32ms, 64ms, hoặc 128ms Bảng 1.5 Các thông số kỹ thuật của bộ truyền dẫn RS232C Mục Thông số Chức năng Chuyển đổi dạng CMOS (phía CPU của PLC) và RS232C (phía máy tính cá nhân) Cách điện RS232C được cách li bởi một bộ chuyển đổi Nguồn cung cấp Nguồn được cung cấp từ CPU của PLC Mức năng lượng sử dụng Lớn nhất là 0.3A Tỷ lệ baud Lớn nhất 3,8400bps Điện trở dao động 10-75 Hz: biên độ 0.075mm 75-150Hz: tốc độ đạt được 9.8m/s2 ở mỗi hướng X, Y, Z được 80 phút. Điện trở sốc 147m/s2 mỗi một trong ba lần ở các hướng X, Y, Z. Nhiệt độ môi trường Hoạt động: 0 – 550 C Lưu trữ: -20 đến 750 C Độ ẩm 10% - 90% (không có hơi nước ngưng tụ) Áp suất Tự do oxy hóa Trọng lượng Lớn nhất 200g 1.3.5. Cấu trúc vùng nhớ trong PLC 1.3.5.1. Vùng nhớ IR Vùng nhớ này được chia ra làm 2 vùng nhỏ: Vùng xuất nhập: Các bit trong vùng này được phân bố đều cho các ngõ nhập và xuất. Chúng phản ánh trạng thái ON/OFF của tín hiệu ngõ vào và tín hiệu ngõ ra. Các bit nhập bắt đầu từ IR 00000 và các bit xuất bắt đầu từ IR01000. Vùng làm việc: Đối với các CPM2 – CPU thì tất cả các bit nằm trong khoảng IR020 đến IR049 và IR200 đến IR227 không sử dụng các chức năng đặc biệt mà nó được sử dụng như các bit làm việc. Các bit làm việc sẽ bị reset khi CPU bị mất nguồn hoặc bắt đầu làm việc hoặc ngừng. 1.3.5.2. Vùng nhớ SR Các bit này hoạt động như là các cờ để liên hệ hoạt động của CPM2A 1.3.5.3. Vùng nhớ TR Khi một sơ đồ phức tạp không thể lập trình bằng mã gợi nhớ thì các bit này được sử dụng để lưu trữ tạm thời điều kiện thực hiện tại điểm rẽ nhánh. Chúng chỉ được sử dụng cho mã gợi nhớ, khi lập trình trực tiếp sơ đồ hình thang bằng cách sử dụng phần mềm Ladder Support Software (LSS) hoặc SYSMAC Support Software (SSS) thì các bit TR được xử lý một cách tự động.

- 20. 20 Các bit TR giống nhau không thể sử dụng quá một lần trong cùng một hệ lệnh, nhưng có thể sử dụng lại trong các bộ bit TR không thể kiểm tra được từ các thiết bị ngoại vi. 1.3.5.4. Vùng nhớ HR Các bit trong vùng này sẽ giữ lại trạng thái ON hoặc OFF của nó khi PLC mất nguồn hoặc khi PLC ngừng hoạt động. Các bit này cũng có thể sử dụng như là các bit làm việc. 1.3.5.5. Vùng nhớ AR Các bit trong vùng này được sử dụng chủ yếu như là các cờ báo liên quan đến trạng thái hoạt động của PLC 1.3.5.6. Vùng nhớ LR Khi PLC liên kết 1:1 với PLC khác, các bit này được sử dụng để chia dữ liệu. Trong các bit LR có thể dùng để liên kết dữ liệu. 1.3.5.7. Vùng nhớ DM Dữ liệu được đề xuất trong các khối word, vùng DM được chia ra làm 2: một vùng có thể sử dụng tự do, vùng còn lại được sử dụng với những chức năng riêng biệt. 1.3.5.8. Vùng Timer/Counter Vùng này được sử dụng để quản lý thời gian và đếm với TIM, TIMH (5), CNT và CNTR (12). Các số giống nhau được sử dụng cho cả TIMER và COUNTER, mỗi số chỉ sử dụng duy nhất một lần trong chương trình máy ứng dụng. Không được sử dụng hai số TC giống nhau thậm chí đối với các lệnh khác nhau. 1.3.5.9. Bảng tóm tắt phân bố các vùng dữ liệu Vùng dữ liệu Word Bit Chức năng Vùng ngõ vào IR000-IR009 (10 word) IR00000-IR00915 (160 bit) Vùng ngõ ra IR010-IR019 (10 word) IR01000-IR01915 (160 bit) Các bit này có thể cấp đến các tiếp điểm I/O bên ngoài Vùng IR Vùng làm việc IR020-IR049 và IR200-IR227 (58 word) IR02000-IR04915 và IR20000- IR22715 (928 bit) Các bit work có thể tự do trong chương trình Vùng SR SR228-SR255 (28 word) SR22800- SR25515 (448 bit) Các bit này phục vụ cho các chức năng cụ thể như các cờ và các bit điều khiển. Vùng TR TR0-TR7 (8 bit) Những bit này được dùng để lưu trữ tạm thời các trạng thái ON/OFF ở các nhánh của chương trình

- 21. 21 Vùng HR HR00-HR19 (20 word) HR0000-HR1915 (320 bit) Các bit này lưu trữ dữ liệu và giữ trạng thái ON/OFF khi nguồn được tắt Vùng AR AR00-AR23 (23 word) AR0000-AR2315 (384 bit) Các bit này phục vụ cho các chức năng cụ thể như: các cờ, các Bit điều khiển Vùng LR LR00-LR15 (16 word) LR0000-LR1515 (256bit) Dùng cho liên kết dữ liệu 1:1 với PC khác Vùng Timer/Counter TC000-TC255 (256 Timer và Counter) Cùng các số được dùng cho cả Timer và Counter Vùng DM Read/write DM0000-DM2047 (2048 word) Dữ liệu vùng DM có thể truy cập trong các đơn vị word. Các giá trị word được giữ khi nguồn được tắt. Error log DM2000-DM2021 (22 word) Dùng lưu trữ thời gian xảy ra và mã số của lỗi đó. Những word này có thể được dùng như DM Read/Write khi chức năng error log không được dùng. Read only DM6144-DM6599 (456 word) Không thể viết trực tiếp từ chương trình Vùng DM Set up PC DM6600-DM6655 (56 word) Dùng để lưu trữ các thông số khác nhau để điều khiển, vận hành PC.