6612

- 1. ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ (12) РЕСПУБЛИКА БЕЛАРУСЬ НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ (19) BY (11) 6612 (13) U (46) 2010.10.30 (51) МПК (2009) C 21C 1/00 (54) ТОПЛИВНАЯ РАБОЧАЯ КОЛОША (21) Номер заявки: u 20100150 (22) 2010.02.16 (71) Заявитель: Закрытое акционерное общество "Стройизыскания" (BY) (72) Авторы: Писаренко Леонид Зотович; Бусел Иван Андреевич; Метельский Николай Павлович; Приемко Виктор Михайлович; Подгайский Эдуард Иосифович (BY) (73) Патентообладатель: Закрытое акционер- ное общество "Стройизыскания" (BY) (57) 1. Топливная рабочая колоша для выплавки чугуна в вагранках, состоящая из слоя кокса и слоя антрацита, общая масса которых определена в расчете на массу металличе- ской колоши, составляющей 1/8-1/10 часовой производительности вагранки, и имеющая установленную начальную общую высоту слоев, отличающаяся тем, что имеет началь- ную общую высоту слоев 150-200 мм и общую массу, составляющую 10-17 мас. % от массы металлической колоши, при этом слой кокса составляет 50-95 мас. %, а слой антрацита - 5-50 мас. % от общей массы топливной рабочей колоши. 2. Топливная колоша по п. 1, отличающаяся тем, что при массе металлической коло- ши, составляющей 1/8 часовой производительности вагранки, и при начальной общей вы- соте слоев, составляющей 150 мм, топливная рабочая колоша имеет общую массу, составляющую 10-12 мас. % от массы металлической колоши. 3. Топливная колоша по п. 1, отличающаяся тем, что при массе металлической коло- ши, составляющей 1/10 часовой производительности вагранки, и при начальной общей высоте слоев, составляющей 200 мм, рабочая колоша имеет общую массу, составляющую 12-17 мас. % от массы металлической колоши, при этом слой кокса имеет высоту 150 мм и составляет 70-95 мас. % от общей массы топливной рабочей колоши, а слой антрацита имеет высоту 50 мм и составляет 5-30 мас. % от общей массы топливной рабочей колоши. BY6612U2010.10.30

- 2. BY 6612 U 2010.10.30 2 4. Топливная колоша по п. 1, отличающаяся тем, что при массе металлической коло- ши, составляющей 1/10 часовой производительности вагранки, и при начальной общей высоте слоев, составляющей 150 мм, рабочая колоша имеет общую массу, составляющую около 14 мас. % от массы металлической колоши. 5. Топливная колоша по любому из пп. 1-4, отличающаяся тем, что слой антрацита выполнен из антрацита фракций 70-150 мм. (56) Источники информации: 1. Носова Е.М., Кугель А.В., Кузнецов Н.А. Справочник литейщика. - Киев, 1955. - С. 268-269. 2. Журнал "Литейное производство". - № 2. - 1990. - С. 10-11. 3. Бидуля П.Н. Технология литейного производства. - M.: Металлуриздат, 1954. - С. 321. 4. Патент EA 007553 B1, 2006. Полезная модель относится к литейному производству и предназначена для использо- вания при выплавке чугуна в вагранках в качестве рабочей топливной колоши, содержа- щей кокс и антрацит. В настоящее время основным плавильным агрегатом для выплавки чугуна по-преж- нему является вагранка - печь шахтного типа, в которую после розжига холостой топлив- ной колоши кокса и подачи дутья послойно загружаются металл, топливо и флюсы, происходит процесс плавления и выдача жидкого чугуна через летку. Известна топливная рабочая колоша в виде слоя заданной высоты каменноугольного литейного кокса, который получил наибольшее распространение в качестве топлива для вагранок [1]. Масса рабочей коксовой колоши зависит от выбранной массы металлической колоши, которая принимается из расчета 1/8-1/10 часовой производительности вагранки. Если по условиям производства принята металлическая колоша, равная 1/8 часовой производительности вагранки, то ее масса будет примерно на 25 % больше, чем при 1/10 часовой производительности. В соответствии с этим, в первом случае, масса коксовой ко- лоши будет больше, чем во втором случае, хотя в обоих случаях количество кокса в % от массы металлической колоши будет примерно одинаково и составляет 10-12 %. Принятые соотношения обеспечивают наибольшую полноту сгорания слоя рабочей колоши кокса, высота которого определена в пределах 150-200 мм. Недостатком коксовых топливных колош является то, что выпускаемый литейный кокс часто не удовлетворяет современным требованиям ваграночной плавки. Для него ха- рактерны высокие пористость, реакционная способность, содержание серы и низкая проч- ность [2]. При использовании некачественного кокса приходится идти на увеличение его расхода до 14 % и более, что нарушает принятые пределы по высоте слоя кокса и отрица- тельно сказывается на ходе плавки. Более того, в связи с подорожанием и дефицитностью кокса актуальной стала задача поиска альтернативных, более дешевых источников топлива для выплавки чугуна в ва- гранках. Таким топливом, в наибольшей степени удовлетворяющим требованиям к топливу для вагранок, является антрацит [4]. Антрацит относится к самым зрелым углям, отлича- ется высшей степенью углефикации (С>97 %), с теплотой сгорания 7100-7500 ккал/кг, что выше, чем у кокса (~6620 ккал/кг). Антрацит в 2 раза тяжелее кокса, имеет меньшую зольность, а выход летучих - сравнимый с выходом летучих у кокса.

- 3. BY 6612 U 2010.10.30 3 В настоящее время стал доступен для использования антрацит сорта А, называемый суперантрацитом, который имеет высокую прочность, не подвергается растрескиванию при горении и полностью соответствует требованиям, предъявляемым к топливу для ва- гранок. Антрацит в 2-2,5 раза дешевле кокса, что свидетельствует о большом народнохо- зяйственном значении использования его в литейном производстве. Прототипом полезной модели является рабочая топливная колоша, состоящая из слоя кокса и слоя антрацита, причем масса слоя кокса составляет 100 мас. % от расчетного количества массы коксовой топливной колоши, а масса слоя антрацита составляет от 25 до 100 мас. % сверх 100 мас. % кокса [3]. Недостатком таких топливных колош является то, что значительное увеличение массы коксово-антрацитовых топливных колош сверх 100 мас. % от установленного расхода кокса сопровождается соответствующим увеличением массы металлической колоши, ко- торая, во-первых, может превысить возможности конкретной вагранки по производитель- ности, и, во-вторых, увеличение массы металлической колоши при работе вагранки в условиях конвейерного производства с установившейся почасовой потребностью в жид- ком чугуне не является оправданным. Более того, значительное увеличение массы топ- ливной колоши сверх 100 мас. % от установленного расхода кокса за счет добавок антрацита может привести к нарушению нормального хода плавки из-за увеличения высо- ты топливной колоши выше допустимых значений. При этом происходит кратковремен- ное снижение производительности вагранки и бесполезное сгорание некоторого избытка топлива, пока металлическая колоша не достигнет зоны плавления. Задачей полезной модели является разработка коксово-антрацитовой рабочей топлив- ной колоши, обеспечивающей экономию кокса, повышение температуры чугуна в техно- логически необходимых пределах при сохранении в процессе плавки установленной высоты рабочей топливной колоши в пределах 150-200 мм. Поставленная задача решается предлагаемой топливной рабочей колошей для выплав- ки чугуна в вагранках, состоящей из слоя кокса и слоя антрацита, общая масса которых определена в расчете на массу металлической колоши, составляющей 1/8-1/10 часовой производительности вагранки, и имеющей установленную начальную общую высоту сло- ев, за счет того, что топливная колоша имеет начальную общую высоту слоев 150-200 мм и общую массу, составляющую 10-17 мас. % от массы металлической колоши, при этом слой кокса составляет 50-95 мас. %, а слой антрацита - 5-50 мас. % от общей массы топ- ливной рабочей колоши. Указанные характеристики относительной массы и высоты слоев кокса и антрацита, а также относительной массы топливной рабочей колоши в целом обеспечивают возмож- ность выбора конкретной формы выполнения топливной рабочей колоши с достижением заявленных технических результатов при различных вариантах соотношений между мас- сой металлической колоши и топливной рабочей колоши, между массами слоев кокса и антрацита и при различной начальной общей высоте слоев. Так, в одной из предпочтительных форм реализации (максимальная масса металлической и топливной рабочей колоши и минимальная начальная общая высота слоев топливной рабочей колоши) при массе металлической колоши, составляющей 1/8 часовой производи- тельности вагранки, и при начальной общей высоте слоев, составляющей 150 мм, топлив- ная рабочая колоша имеет общую массу, составляющую 10-12 мас. % от массы металличе- ской колоши. При этом масса рабочей топливной колоши изначально определена как 10-12 % от массы металлической колоши, обеспечивающей высоту слоя кокса 200 мм, с последующей заменой слоем антрацита от 5 до 50 мас. % слоя кокса до получения мини- мально возможной начальной общей высоты слоев 150 мм. В другой предпочтительной форме реализации (минимальная масса металлической колоши, максимальная масса топливной рабочей колоши и максимальная начальная об- щая высота слоев топливной рабочей колоши) при массе металлической колоши, состав-

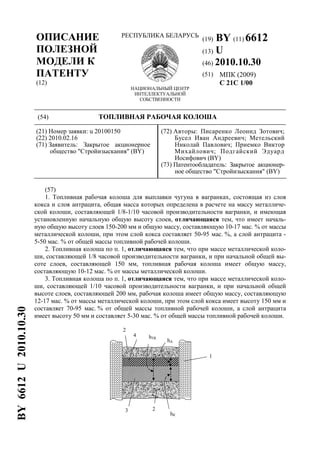

- 4. BY 6612 U 2010.10.30 4 ляющей 1/10 часовой производительности вагранки, и при начальной общей высоте слоев, составляющей 200 мм, рабочая колоша имеет общую массу, составляющую 12-17 мас. % от массы металлической колоши, при этом слой кокса имеет высоту 150 мм и составля- ет 70-95 мас. % от общей массы топливной рабочей колоши, а слой антрацита имеет высоту 50 мм и составляет 5-30 мас. % от общей массы топливной рабочей колоши. При этом масса слоя кокса топливной колоши изначально определена как 10-12 % от массы металлической колоши, обеспечивающей высоту слоя кокса 150 мм, с последующим наложением сверх 100 мас. % кокса слоя антрацита, масса которого составляет от 5 до 35 % от массы кокса, до получения максимально возможной начальной высоты слоев топ- ливной колоши 200 мм. В еще одной предпочтительной форме реализации (минимальная масса металличе- ской, максимальная масса топливной рабочей колоши и минимальная начальная высота слоев топливной колоши) при массе металлической колоши, составляющей 1/10 часовой производительности вагранки, и при начальной общей высоте слоев, составляющей 150 мм, рабочая колоша имеет общую массу, составляющую около 14 мас. % от массы металличе- ской колоши. При этом масса слоя кокса топливной колоши изначально определена как примерно 14 мас. % от массы металлической колоши, обеспечивающей высоту слоя кокса 200 мм, с последующей заменой слоем антрацита от 5 до 50 мас. % слоя кокса. Независимо от формы выполнения топливной рабочей колоши слой антрацита в ее со- ставе предпочтительно выполнен из антрацита фракций 70-150 мм. На фигуре для иллюстрации заявляемой полезной модели схематично представлен фрагмент вагранки в разрезе в зоне топливной колоши. В вагранке 1 находятся металличе- ская колоша 2 (изображен фрагмент) и топливная колоша, выполненная в соответствии с заявляемой полезной моделью и состоящая из слоя 3 кокса и слоя 4 антрацита, общая мас- са которых определена в расчете на массу ММК металлической колоши, составляющей 1/8- 1/10 часовой производительности вагранки. Топливная колоша имеет установленную начальную общую высоту hТК слоев, равную 150-200 мм, и общую массу МТК, составляю- щую 10-17 мас. % от массы ММК металлической колоши. Высота hК слоя 4 кокса выбрана таким образом, что его масса МК составляет 50-95 мас. % от общей массы МТК топливной рабочей колоши, а высота hА слоя антрацита выбрана таким образом, что его масса МА составляет 5-50 мас. % от общей массы МТК топливной рабочей колоши. Для упрощения изображения границы раздела слоев 2 металлической колоши, 3 кокса и 4 антрацита схе- матично представлены (на разрезе) в виде прямых линий. Ниже полезная модель будет подробно рассмотрена на ряде примеров плавки чугуна в вагранке с использованием топливной колоши в соответствии с заявляемой полезной мо- делью в различных предпочтительных формах ее реализации и, для сравнения, в соответ- ствии с прототипом. Пример Плавку чугуна производили в вагранке 1 диаметром 1000 мм производительностью 5,5-7,0 т/час. Массу ММК металлической колоши установили в пределах 1/8-1/10 часовой производительности вагранки, которая принята соответственно 450 и 600 кг, а массу МТК топливной рабочей колоши установили 55 и 70 кг или 10-12 % от массы ММК металличе- ской колоши. В соответствии с первой предпочтительной формой реализации при выплавке чу- гуна в вагранке 1 используем металлическую колошу, имеющую максимальную массу ММК = 600 кг, и топливную рабочую колошу массой МТК = 70 кг. Тогда начальная общая высота hТК слоев топливной колоши определяется следующим образом: ,мм200м2,0 450785,0 70 hТК == ⋅ = где 0,785 - площадь сечения вагранки, м2 ; 450 - насыпной вес кокса, кг/м3 ; 70 - масса МТК рабочей топливной колоши, кг.

- 5. BY 6612 U 2010.10.30 5 Был проведен ряд плавок, в которых часть слоя 3 кокса заменяли слоем 4 антрацита. Как видно из таблицы (варианты 1-11, правая колонка), введение слоя 4 антрацита вместо части слоя 3 кокса в составе топливной рабочей колоши целесообразно, если масса МА слоя 4 антрацита составляет от 5 до 50 % от общей массы МТК рабочей топливной колоши. В этих случаях снижение начальной общей высоты hТК слоев топливной колоши происхо- дит в допустимых пределах от 200 до 150 мм. Снижение начальной общей высоты hТК слоев топливных (коксово-антрацитовых) рабочих колош при увеличении в их составе до- ли слоя 4 антрацита вместо части слоя 3 кокса связано с тем, что объемный вес антрацита в 2 раза больше объемного веса кокса, и поэтому антрацит занимает в 2 раза меньший объем и, соответственно, высоту слоя топлива. Поэтому величины добавок слоя 4 антра- цита взамен части слоя 3 кокса ограничены из-за невозможности получения необходимой начальной общей высоты hТК слоев рабочей топливной коксово-антрацитовой, а следова- тельно, и холостой колоши (на фигуре не изображена). Во второй предпочтительной форме реализации, при использовании металлической колоши, имеющей минимальную массу ММК = 450 кг, и топливной рабочей колоши мас- сой МТК = 55 кг, начальная общая высота hТК слоев топливной колоши определяется сле- дующим образом: мм150м15,0 450785,0 55 hТК == ⋅ = . Как видно из таблицы (варианты 1-11, левая колонка), увеличение в составе топлив- ной колоши добавок слоя 4 антрацита вместо части слоя 5 кокса уменьшает начальную общую высоту hТК слоев топливной колоши ниже допустимого уровня 150 мм, при кото- ром сечение вагранки 1 будет плохо перекрываться и находящийся на топливной колоше металл может провалиться вниз, при этом отдельные металлические колоши будут соеди- няться друг с другом, чем нарушит процесс плавки. Таким образом, вводить слой 4 антрацита вместо части слоя 3 кокса в состав топлив- ной колоши при минимальных массе ММК металлической колоши, массе МТК и начальной общей высоте hТК слоев топливной колоши нецелесообразно. Наиболее целесообразно (таблица, варианты 12-19, левая колонка) при минимальных массе ММК металлической колоши (450 кг), массе МТК (55 кг) и начальной общей высоте hТК слоев топливной колоши (150 мм) вводить слой 4 антрацита сверх 100 мас. % слоя 3 кокса от 5 до 35 мас. % до максимального увеличения высоты при начальной общей высо- те hТК слоев топливной колоши до 200 мм. При этом общая масса МК + МА слоев топлив- ной колоши в расчете на массу ММК металлической колоши до 16,5-17 мас. %, но не за счет увеличения слоя 3 кокса, как это принято на практике, а за счет добавки слоя 4 ан- трацита сверх 100 мас. % слоя 3 кокса. При этом достигается существенное повышение температуры чугуна от 1340 до 1440 °С, экономия кокса до 35 %, а начальная общая высота hТК слоев топливной колоши сохраняется в допустимых пределах 150-200 мм. Как видно из таблицы (варианты 12-19, правая колонка), при максимальной массе МК слоя 3 кокса ( = 70 кг) и массе ММК = 600 кг вводить слой 4 антрацита сверх 100 мас. % от массы МК слоя 3 кокса нецелесообразно, так как начальная общая высота hТК слоев топ- ливной колоши увеличивается сверх 200 мм. При значительном увеличении начальной общей высоты hТК слоев топливной колоши происходит кратковременное снижение про- изводительности вагранки 1 (металл горячий, но его мало) и бесполезное сгорание неко- торого избытка топлива, пока металлическая колоша не достигнет зоны плавления. В рамках заявляемой полезной модели возможны также формы выполнения (таблица, варианты 20-30) коксово-антрацитовых рабочих топливных колош, когда массу МТК топ- ливной колоши кокса сохраняют на максимальном уровне (например, 70 кг), что соответ- ствует высоте слоя кокса 200 мм, а металлическую колошу уменьшают, например, до 500 кг. Расход кокса от массы металлической колоши увеличивается поэтому до 14 мас. %:

- 6. Рабочие топливные колоши по полезной модели и по прототипу для вагранки производительностью 5,5-7,0 т/час № вари- антов Состав топливных колош Высота рабочей колоши, мм Метал- лическая колоша, кг Расход топлива в % от металло- завалки Теплота сгорания, ккал/кг Темпе- ратура чугуна, °C Экономия кокса ПримечанияКокс Антрацит Всего % кг % кг % кг % кг 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Заявляемые варианты 1 100 55-70 0 0 100 55-70 150-200 450-600 12,2-11,6 6620 1340 0 0 Ведение плавки целесо- образно при макси- мальной металлической и топливной колоше 2 95 52 5 3,0-3,5 100 55-70 146-195 -//- -//- 6642 1344 5 3,0-3,5 3 90 49,5 10 5,5-7,0 100 55-70 142-190 -//- -//- 6665 1349 10 - -7,0 4 85 47,0 15 8,0-10,5 100 55-70 139-185 -//- -//- 6668 1353 15 - -10,5 5 80 44 20 11,0-14,0 100 55-70 131-180 -//- -//- 6710 1358 20 - -14,0 6 75 41 25 13,0-17,5 100 55-70 124-175 -//- -//- 6733 1362 23 - -17,5 7 70 39 30 16,0-21,0 100 55-70 116-170 -//- -//- 6755 1367 30 - -21 8 65 36 35 19-24,5 100 35-70 112-165 -//- -//- 6778 1371 35 - -24,5 9 60 33 40 22-28,0 100 55-70 108-160 -//- -//- 6800 1376 40 - -28 10 55 30 45 25-31,5 100 55-70 104-155 -//- -//- 6823 1380 45 - -31,5 11 50 27,5 50 27,5-35 100 55-70 100-150 -//- -//- 6846 1385 50 - -37,5 12 100 55-70 0 0 100 55-70 150-200 450-600 12,2-11,6 6620 1340 0 Ведение плавки целесо- образно при минималь- ной металлической и коксовой колоше 13 100 55-70 5 2,75-3,5 105 57,75-73,5 157,5-210 -//- 12,8- - 6714 1354 5 2,75-3,5 14 100 55-70 10 5,5-7,0 110 60,5-77 165-220 -//- 13,4- - 6808 1370 10 5,5- - 15 100 55-70 15 8,25-10,5 115 63,25-80,5 172,5-230 -//- 14,0- - 6902 1384 15 8,25- - 16 100 55-70 20 11,0-14,0 120 66,0-84,0 180-240 -//- 14,6- - 6996 1398 20 11,0- - 17 100 55-70 25 13,75-17,5 125 68,75-87,5 187,5-250 -//- 15,2- - 7090 1413 25 13,75- - 18 100 55-70 30 10,5-21,0 130 71,5-91,0 195-260 -//- 15,8- - 7184 1427 30 16,5- - 19 100 55-70 35 19,25-24,5 135 74,05-94,5 202-270 -//- 16,5- - 7278 1442 35 19,25- - BY6612U2010.10.30 6

- 7. Продолжение таблицы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 20 100 70 0 0 100 70 200 500 14 6620 1400 0 0 Для перегрева чугуна 21 95 66,5 5 3,5 100 70 195 -//- -//- 6642,5 1404 5 3,5 22 90 63 10 7,0 100 70 190 -//- -//- 6665,2 1409 10 7,0 23 85 59,5 15 10,5 100 70 185 -//- -//- 6687,8 1414 15 10,5 Ведение плавки при максимальной топлив- ной и заниженной ме- таллической колоше 24 80 56,0 20 14,0 100 70 180 -//- -//- 6710,4 1419 20 14,0 25 75 52,5 25 17,5 100 70 175 -//- -//- 6733 1424 25 17,5 26 70 49,0 30 21 100 70 170 -//- -//- 6755,6 1429 30 21,0 27 65 45,5 35 24,5 100 70 165 -//- -//- 6778,1 1433 35 24,5 28 60 42 40 28 100 70 160 -//- -//- 6801 1438 40 28,0 29 55 38,5 45 31,5 100 70 155 -//- -//- 6823 1443 45 31,5 30 50 35 50 35 100 70 150 -//- -//- 6846 1448 50 35,0 Прототип 31 100 55-70 0 0 100 55-70 150-200 450-600 12,2-11,6 6620 1340 0 0 Ведение плавки с по- вышением металли- ческой и топливной колоши необоснованно и нецелесообразно 32 100 55-70 25 13,75-17,5 125 68,7-87,5 187-250 562-750 15,2-14,5 7090 1413 25 13,75 33 100 55-70 50 27,5-35,0 150 82,5-105 225-367 675-900 18,3-17,4 7560 1486 50 27,5-35 34 100 55-70 100 55-70 200 110-140 300-490 900-1200 24,4-23,2 13692 - - - 7 BY6612U2010.10.30

- 8. BY 6612 U 2010.10.30 %мас.14 500 10070 = ⋅ . При этом часть слоя 3 кокса заменяется слоем 4 антрацита (от 5 до 50 % по массе) с сохранением начальной общей высоты hТК слоев топливной колоши в допустимых преде- лах 200-150 мм. Эти формы выполнения коксово-антрацитовых рабочих топливных колош наиболее целесообразны при получении высокой температуры чугуна, например при получении мелкого тонкостенного литья из белого чугуна в условиях некоторых производств. В таблице (варианты 31-34), для сравнения, приведены расчетные данные по составам коксово-антрацитовых топливных колош, принятых в качестве прототипа [3]. В отличие от рассмотренных выше и других возможных форм выполнения заявляемой (таблица, варианты 1-30) рабочей топливной колоши, увеличение добавок слоя антрацита от 25 до 100 мас. % сверх 100 мас. % слоя кокса сопровождается увеличением массы ме- таллической колоши, например, от 450-600 до 900-1200 кг и расхода рабочей топливной колоши от 12,2-11,6 до 24,4-23,2 % в расчете на массу металлической колоши при измене- нии начальной общей высоты слоев топливной колоши от 150-200 до 300-490 мм. Ведение плавок с повышением массы металлической колоши, увеличенным расходом топливной колоши в расчете на массу металлической колоши и начальной общей высоты слоев топливной колоши сверх установленных пределов нецелесообразно по приведен- ным выше причинам. В рассмотренном выше примере приведенные расчеты слоев топливных колош и топ- ливных колош в целом и расход топливной колоши в расчете на массу металлической колоши ориентированы на среднее качество кокса и антрацита и значения массы (соотношение масс) и высоты слоев топливной колоши могут быть скорректированы при использовании как высококачественного, так и низкокачественного кокса. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.