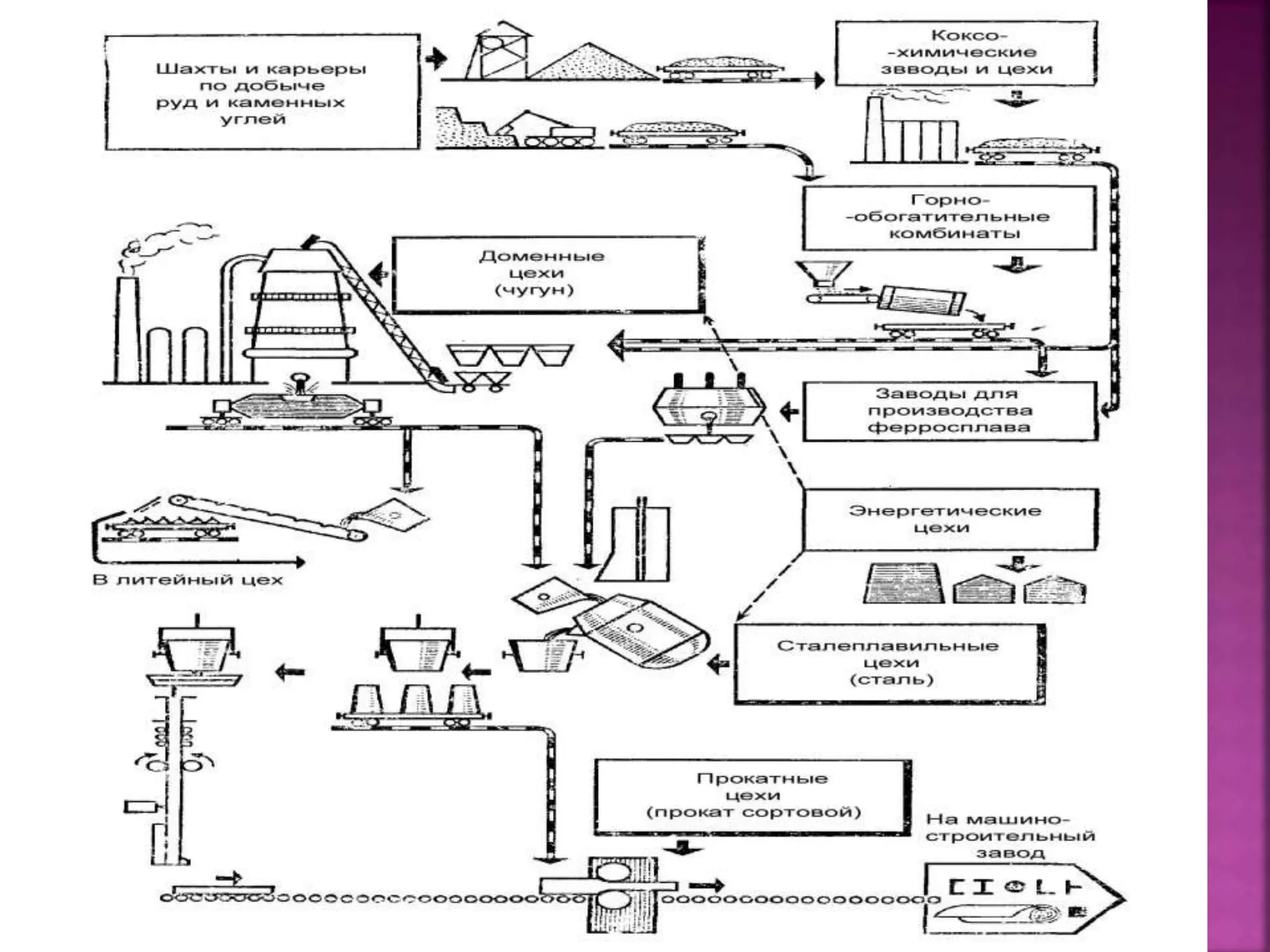

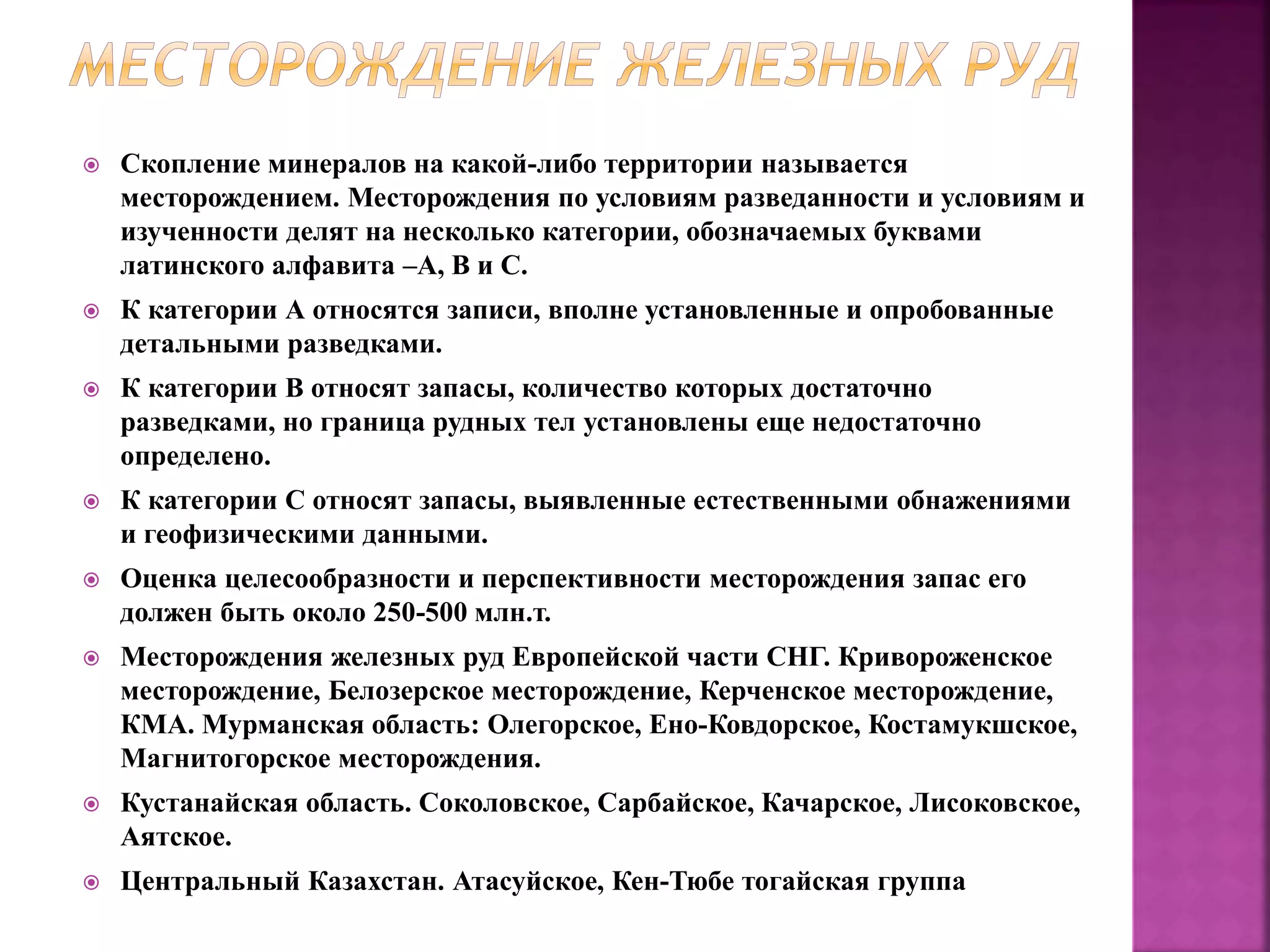

Данный документ описывает технологии получения металлов и сплавов, классификацию руд и методы их обработки. Рассматриваются примеры месторождений железных и марганцевых руд, а также роль кокса в доменной плавке, его свойства и альтернативные источники топлива. В заключение обсуждаются требования к химическому составу и физическим свойствам руд и концентратов для различных производственных целей.