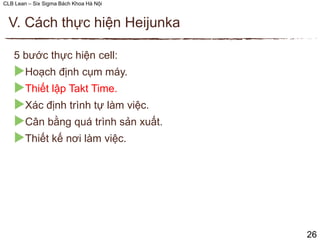

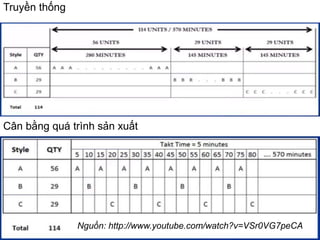

Heijunka là một phương pháp sản xuất nhằm cân bằng sản phẩm và lượng sản xuất theo yêu cầu khách hàng, giúp ổn định quy trình sản xuất. Tài liệu trình bày về các khái niệm, lợi ích và cách thực hiện heijunka, cùng các so sánh với phương pháp sản xuất truyền thống và JIT. Cuối cùng, tác giả nhấn mạnh tầm quan trọng của heijunka trong việc giảm lãng phí và nâng cao hiệu quả sản xuất.