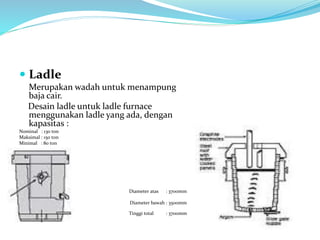

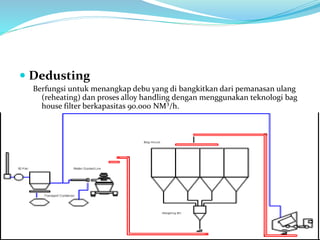

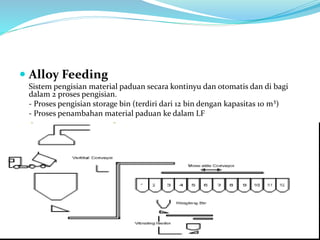

Dokumen ini menjelaskan proses pemurnian baja cair di ladle furnace, termasuk pengaturan temperatur, komposisi, dan kebersihan baja. Berbagai peralatan seperti ladle, ladle transfer car, dan sistem dedusting juga diuraikan untuk mendukung efisiensi produksi. Selain itu, penanganan slag, deoksidasi, desulfurisasi, dan alloying merupakan bagian penting untuk mencapai kualitas baja yang diinginkan.