Документ содержит материалы и итоги ярмарки инновационных решений в области атомной энергетики, проводимой Федеральным агентством по атомной энергии России. Рассматриваются ключевые инициативы, направленные на повышение выработки электроэнергии, безопасность и модернизацию АЭС в России до 2015 года. Программа включает планы по увеличению мощности существующих АЭС, оптимизацию ремонтных работ и внедрение новых технологий.

![Испарители ДОУ применяются в качестве основных аппаратов выпарных установок

различного назначения, типа и масштаба в химических, гидрометаллургических,

галургических производствах. То же можно сказать о поверхностных конденсаторах и

вакуумных деаэраторах подпиточной воды теплосетей. В заключение отметим, что

термообессоливающие установки ДОУ-50 построены, испытаны в эксплуатационном режиме

и в настоящее время осваиваются в постоянной эксплуатации штатным обслуживающим

персоналом, прошедшим обучение.

ПЕРСПЕКТИВНЫЕ СИСТЕМЫ ПАССИВНОЙ АВАРИЙНОЙ ЗАЩИТЫ ДЛЯ

НОВОГО ПОКОЛЕНИЯ АТОМНЫХ СТАНЦИЙ

Сорокин А.П., Портяной А.Г., Сердунь Е.Н., ГНЦ РФ-ФЭИ им. А.И.Лейпунского

Роль пассивных защитных устройств. В настоящее время одной из наиболее

актуальных задач развития атомной энергетики является повышение безопасности АЭС.

Проведенные в различных странах исследования показали, что одним из наиболее

эффективных способов решения данной задачи является использование т.н. пассивных

защитных устройств (ПЗУ). Функционирование таких устройств не требует внешних

источников, цепей контроля и управления, т.е. они полностью автономны. Использование

ПЗУ позволяет существенно снизить влияние неблагоприятных эксплуатационных факторов

на узлы и тем самым повысить безопасность эксплуатации АЭС.

В настоящее время предложено несколько сотен ПЗУ различного функционального

назначения [6]. Вместе с тем известные ПЗУ не получили широкого распространения, в

первую очередь, в силу ограниченности реализуемых функций и тяжелых условий

эксплуатации на АЭС. Перспективные ПЗУ нового поколения должны быть, в максимально

возможно степени, свободны от указанных недостатков.

ПЗУ нового поколения. Поставленную задачу можно решить с использованием

многофункциональных, т.н. «интеллектуальных» технологий. Накопленный опыт позволяет

рекомендовать для создания нового поколения ПЗУ комплексное использование технологий

памяти формы (ПФ) и лиофобных капиллярно-пористых систем (ЛКПС). Интерес к данным

технологиям объясняется рядом их уникальных физических свойств. Памятью формы

называют явление, при котором образец, пластически деформированный при определенной

температуре, в случае нагрева до более высокой температуры возвращается к своей исходной

форме вследствие обратного мартенситного превращения.

Сплавы с ПФ имеют ряд необычных физико-математических свойств [2]:

• память формы – восстанавливая деформация достигает 10%, в то время как

упругая для обычных материалов не превышает 0,5%;

• высокие демпфирующие свойства (относительное рассеяние энергии более

10%, т.е. на уровне магния и его сплавов);

• высокая пластичность и сверхупругость;

• генерация значительных усилий (~600 МПа у никелида титана).

ЛКПС – это сложные системы, состоящие из капиллярно-пористой матрицы и

лиофобной (несмачивающей матрицу) жидкости. ЛКПС обладают рядом уникальных

физических свойств [5]:

• высокой дилатометрией при плавлении;

• аномально высокой сжимаемостью;

• отрицательным температурным коэффициентом объемного расширения;

• способностью крайне эффективно и обратимо накапливать и преобразовывать

тепловую и механическую энергию.

Комплексное использование технологий ЛКПС и ПФ позволяет создать новое

поколение ПЗУ широкого функционального назначения для АЭС.

Защитные устройства по уровню температуры. Устройства предназначены для

повышения безопасности энергетического оборудования и придания ему свойств внутренне

30](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-30-2048.jpg)

![присущей самозащищенности от нарушений технологического режима и ошибок персонала, а

также обеспечения гарантированного ресурса его безопасности. Проведенные расчеты

показали, что вероятность развития тяжелых аварий (типа ULOF, UTOP, ULOHS) быстрых

реакторов при этом уменьшается практически на два порядка.

Разработанные устройства функционируют на основе технологий ЛКПС и ПФ и имеют

ряд преимуществ перед известными [4]. Основные характеристики устройств:

• диапазон срабатывания 50 – 700 °С;

• пороговый характер и высокая надежность срабатывания;

• генерация значительных усилий (до ~104

Н);

• инерционность в потоке жидкости ~1-5 c.

Устройства защищены патентами РФ №2086009, №2138086.

Пассивные защитные трубопроводные устройства. На трубопроводных устройствах

происходят до 25% отказов и до 70% затрат на ремонт энергоблоков АЭС. Технология ПФ

имеет очень хорошие перспективы применения с целью повышения эффективности

трубопроводных устройств АЭС (муфты для соединения труб, глушение трубок при их

разгерметизации, терморегулирующие клапаны и др.) [1, 3]. На основе технологии ПФ

возможна разработка устройств пассивной защиты сварных швов, например, в виде хомутов,

из ПФ пассивно создающих напряжение сжатия и тем самым разгружающих швы

трубопровода, нагруженных внутренним давлением теплоносителя.

Самосрабатывающие запорные устройства, основанные на технологии ПФ и ЛКПС,

предназначены для аварийного отключения трубопроводов, в т.ч. для уменьшения потерь

теплоносителя ЯЭУ при аварийной разгерметизации трубопроводов.

Демпферы пульсаций давления жидкости. Устройства предназначены для снижения

пульсаций давления жидкости, последствий гидроудара и повышения надежности и ресурса

оборудования, особенно в местах размещения нагнетателей давления и запорной аппаратуры.

Возможно использование разрабатываемых демпферов в качестве стабилизаторов давления

жидкости.

Выполненные проработки показали, что созданное на основе технологий ЛКПС и ПФ

устройство будет обладать следующими характеристиками:

• диапазон уровня рабочего давления – 0,1 – 15 МПа;

• частота демпфирования пульсаций – < 50 Гц;

• характер срабатывания – пассивный;

•рабочий диапазон температур – 50 –600 0

С.

Преимуществами демпфера на основе лиофобных капиллярно-пористых систем перед

известными – большая эффективность и более широкий частотный диапазон демпфирования

пульсаций давления, низкая инерционность, простота и низкая металлоемкость устройства и

др. Устройство защищено патентом РФ № 2084750.

Компенсатор давления жидкости. Поскольку жидкости являются практически

несжимаемыми (например, для воды k ~ 5⋅10-10

Па-1

), то ввод в состав объекта пассивного

устройства, обладающего высокой сжимаемостью, позволит существенно облегчить условия

работы объекта, нагруженного давлением. Сжимаемость лиофобных систем на порядки (два –

четыре) превосходит величины сжимаемости известных жидких рабочих сред. Данный

эффект положен в основу нового поколения пассивных лиофобных компенсаторов давления.

Устройства в соответствии с требованиями заказчика могут иметь следующие

технические характеристики:

• диапазон срабатывания - 0,1…20МПа;

• характер срабатывания - пассивный, пороговый (непрерывный);

• время срабатывания ≤ 1 с;

• срабатывание - при повышении P≥Pдоп

- при понижении P≤Pдоп.

31](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-31-2048.jpg)

![эффективное подавление технологических шумов с диапазонами частот 10…200 Гц и

амплитудой до 50% от диапазона измерения;

- обеспечить высокую степень защиты от внешних электромагнитных воздействий, как

за счет конструктивных решений, так и наличия встроенного фильтра радиопомех;

- значительно сократить объем кабельной продукции за счет объединения при

подключении до 32 датчиков к одной линии связи;

- проводить контроль быстропротекающих процессов и диагностику по ним состояния

оборудования. В данном случае осуществлено совместное применение аналогового и

цифрового интерфейса передачи данных. Цикл измерения технологического параметра

составляет не более 20 мс.

Применение датчиков ТЖИУ 406-АС в сочетание с аппаратурой ТПТС обеспечивает

наиболее эффективную реализацию функций измерения давления. Это обусловлено, во-

первых, встроенными функциями фильтрации, обеспечивающим рациональное распределение

обработки информации между датчиками и аппаратурой, во-вторых, большим объемом

совместной отработки датчиков и аппаратуры, в том числе в части электромагнитной

совместимости.

АТОМНЫМ ЭЛЕКТРОСТАНЦИЯМ - НАДЕЖНЫЙ ФУНДАМЕНТ

Еремин В.Я., к.т.н., Еремин А.В., фирма РИТА

Буданов А.А., МГСУ

Увеличение заказов на устройство свайных фундаментов для высотных зданий и

ответственных сооружений в Москве, решением которых строители поглощены с головой, не

давало задуматься о том, что в России еще строят атомные электростанции (АЭС).

В журнале «Механизация строительства» [1] прочитали – строят! И строят часто на

слабых грунтах, как и высотные здания в Москве. Задача строителей, обеспечить высокую

надежность фундаментов, в том числе для тяжелых реакторных отделений [1; 2], к осадкам и

кренам которых предъявляются жесткие требования. Чтобы оценить возможности

российского фундаментостроения, для устройства надежных фундаментов АЭС, вернемся к

опыту строительства в Москве, где все территории, удобные для строительства практически

использованы. Под высотные здания отдают участки, ранее считавшиеся непригодными и

«островки» плотно зажатые существующей застройкой, что предъявляет особые требования к

устройству фундаментов.

С 1990 года в геотехнике применяется новый вид свай высокой несущей способностью

(НС) по грунту – сваи-РИТ. Отличительная особенность изготовления этих свай состоит в

динамическом уплотнении около свайного грунта, электрическими разрядами импульсного

тока (РИТ) в бетонной смеси. На электроды, погруженные в скважину, заполненную

подвижной бетонной смесью (П-4…П-5), периодически подают импульсы тока высокого

напряжения. При достижении в межэлектродном промежутке плотности энергии 109…1013

Дж/м3 электрическая прочность бетонной смеси не выдерживает и происходит пробой -

электрический разряд. Скорость нарастания тока в момент разряда достигает 1012 А/с. В

момент пробоя возникает ударная волна (УВ), а запасенная в конденсаторах электрическая

энергия взрывообразно преобразуется в другие ее виды. На месте разряда образуется быстро

расширяющаяся камуфлетная полость, обеспечивающая механическое перемещение бетонной

смеси, которая передает импульс давления в грунт, и за счет его деформации, формируется

камуфлетное уширение (КУ) сваи [3].

Известен опыт устройства свай с камуфлетными уширениями, получаемыми взрывами

зарядов взрывчатых веществ (ВВ). Известно, что повторить взрыв ВВ в скважине,

заполненной бетонной смесью весьма сложно, поэтому при их устройстве [4] использовали

заряды большой массы. Помимо проблем транспортирования, хранения, заряжания и

ликвидации возможных отказов, при использовании мощных зарядов ВВ возникает проблема

сейсмического воздействия. По этой же причине не целесообразно осуществлять

электрические взрывы (ЭВ) с энергией более 60 кДж, тротиловый эквивалент которой

составляет 7,2 г (вычислено по данным [5] при ЭВ в замкнутой камере). При создании свай-

35](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-35-2048.jpg)

![РИТ камуфлетные уширения формируют за счет повторения ЭВ. Образуемая при ЭВ полость,

заполняется пластичной бетонной смесью под действием сил гравитации. При изготовлении

свай-РИТ диаметром 320 мм НС по грунту более 360 т, на объекте по адресу ул.

Давыдковская - 19, выполняли более 500 ЭВ на сваю. НС свай-РИТ убедительно

подтверждена исследованиями [6] и сотнями контрольных испытаний по [7].

К настоящему времени предложено несколько методик расчета НС свай-РИТ по грунту

[8; 9], однако НС, установленная при испытаниях вдавливающей нагрузкой, в 2…2,5 раза

превышает рассчитанную по [8; 9]. Наибольшую сходимость с результатами испытаний

давали расчеты, по методике [10], представленной для обсуждения на научном

дискуссионном семинаре по современным теоретическим и практическим проблемам

механики грунтов 23 февраля 2001 года в Российском университете Дружбы народов (РУДН).

С незначительными изменениями [11] методика прошла практическую проверку при

проектировании и строительстве сотен объектов на сваях-РИТ.

С выходом методики расчета [11] объем применения свай-РИТ стал возрастать с

каждым годом [3; 12]. Особенно резко вырос спрос на сваи-РИТ после их успешного дебюта в

основании жилого дома высотой 120 м (пр-т Вернадского – 37), инициатором которого был

д.т.н. профессор С.А.Амбарцумян (в то время вице-президент Главмосстоя). На 899 сваях-

РИТ диаметром 320 мм длиной 21 м, объединенных плитой площадью 1570 м2 был возведен

дом весом 128 тысяч тонн. Осадки дома по данным мониторинга, осуществляемого

специалистами НИИОСП им. Н.М.Герсеванова в течение двух лет после ввода его в

эксплуатацию, стабилизировались, не превысив 40 мм [13]. Применение свай-РИТ позволило

обеспечить высокое качество фундаментов, сократить сроки строительства и сэкономить

огромные средства.

Территория этого жилого комплекса на 225 квартир «зажата»:

- с севера - зданием спортивного комплекса, расположенным в метре от кромки,

проектируемой фундаментной плиты;

- с востока - искусственным прудом, отделенным перешейком шириной ~8 м, по

которому проложена магистральная теплосеть, «зеркало» воды в пруде на 2 м выше дна

котлована;

- с юга - коллектором 2 Ø 1,7 м, проложенным на расстоянии 3 м от края фундаментной

плиты, а над ним теплосетью;

- с запада - упомянутым коллектором, проложенным на расстоянии 1,5 м и на 4 м ниже

фундаментной плиты возводимого здания, а дальше проспектом Вернадского.

Под фундаментной плитой высотной части комплекса на глубине 4 м был когда-то

проложен коллектор Ø 0,7 м, для перелива воды из пруда.

Инженерно-геологическими изысканиями в основании комплекса выделено 33

инженерно-геологических элемента (ИГЭ).

Ниже дна котлована вскрыты водонасыщенные неслежавшиеся насыпные грунты

(tQIV), представленные суглинками, реже глинами, с обломками кирпича, строительного

мусора, щепы и растительных остатков. Толща неслежавшихся грунтов, оставляемых под

фундаментной плитой, составляла 3…6 м. Эти грунты обладают средней сульфатной

агрессией к бетону нормальной водопроницаемости. Под насыпными грунтами залегают:

- современные озерно-аллювиальные отложения (laQIV), представленные суглинками

от текучепластичной (ИГЭ-2б) до тугопластичной (ИГЭ-2) консистенции, слоем толщиной до

4 м;

- верхнечетвертичные покровные образования (prQIII), в виде оподзоленных

тугопластичных суглинков слоем до 1,6 м;

- надморенные флювиогляциальные (fQIId-ms) отложения слоем до 1,4 м

представленные песками, супесями, суглинками и глинами;

- ниже - моренные отложения днепровского оледенения (gQIId) мощностью 8…12 м,

представленные суглинками от мягкопластичной до полутвердой консистенции, ниже

глинами полутвердой консистенции;

- под мореной - прерывистые в плане флювиогляциальные среднечетвертичные

отложения (fQIIo-d), образующие фациально-неоднородную толщу достигающую местами 3,8

36](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-36-2048.jpg)

![м, сложенную суглинками, супесями, песчаными разностями и гравийно-галечниковыми

водонасыщенными грунтами (напор воды до 10 м);

- на глубине 17…19 м от дна котлована залегают нижнемеловые (К1) породы

мощностью 7…12 м, представленные мелкими и пылеватыми песками с линзами глин,

суглинков и супесей толщиной 0,4…0,8 м;

- под нижнемеловыми породами залегают верхнеюрские (J3) отложения,

представленные водонасыщенными плотными пылеватыми и мелкими песками, вскрытая

мощность 32…34 м.

Проектом был предусмотрен свайно-плитный фундамент на буронабивных сваях

диаметром 1 м, длиной 24 и 22 м. До начала устройства, которых следовало вынести

упомянутый выше коллектор, на который попадали сваи, что отодвигало начало основных

работ на год. Сметная стоимость устройства 237 свай диаметром 1 м, длиной 24 м, для

корпуса №1 (Н = 120 м) в ценах 2002 года превышала 237 млн. рублей, для корпуса №2 (Н =

60 м) - 198 свай длиной 22 м, превышала 104 млн. рублей. Устройство такого свайного

основания сводило к минимуму экономическую целесообразность освоения этой площадки,

удобно расположенной у выхода метро.

В связи с этим проект был переделан на сваи-РИТ несущей способностью 150 т, для 1-

го корпуса 899 свай длиной 21 м Ø 320 мм и для 2-го корпуса 455 свай длиной 18 м.

За 2 месяца (февраль - март 2002 г.) были изготовлены сваи-РИТ под корпусом №2.

Три сваи испытаны вдавливающей нагрузкой по [7]. Для проведения испытаний не ожидая

набора бетоном требуемой прочности (температура грунта 8…9 ˚С), сваи армировали 6 Ø 32

А-III.

Испытания свай выполняли научные сотрудники НИИОСП им. Н.М.Герсеванова,

сектор №26, возглавляемый д.т.н., профессором Григорян А.А. Первую сваю испытали через

15 дней после ее изготовления. При нагрузке 180 т осадка сваи составила 15,11 мм, остаточная

деформация после снятия нагрузки 5,73 мм (свая №18). Вторую сваю испытывали через 28

дней, при нагрузке 180 т осадка 8,93 мм, остаточная деформация 1,88 мм (свая №22).

Учитывая начало устройства свай-РИТ под высотный корпус, третью сваю испытали

нагрузкой 234 т. При нагрузке 180 т осадка сваи составила 10,71 мм, при нагрузке 234 т -

18,46 мм, остаточная деформация 5,47 мм (свая №402).

Для разрешения применения свай-РИТ в основании высотного здания, НИИОСП им.

Н.М.Герсеванова поставил условие, провести контрольные испытания грунтов сваями

нагрузкой 216 т, превышающей реальную в 1,5 раза. При массе дома 128 000 т на сваю

приходится в среднем 144 т. Уверенные в надежности свай-РИТ, мы предложили не назначать

испытательные сваи в проекте, а выбрать по желанию испытателей или заказчика после

изготовления свай.

В связи с тем, что коллектор, проложенный под корпусом не был вынесен, 76 свай-

РИТ разместили и изготовили на расстоянии 150…300 мм от коллектора, сохранив его для

пропуска паводковых вод и до устройства байпаса. Байпас сделали, когда завершалось

бетонирование 22 этажа, после чего коллектор был заполнен песком и заглушен. Из-за

наличия под плитой насыпных грунтов, вся нагрузка от здания воспринималась сваями-РИТ.

Армирование свай-РИТ выполняли из двух секций, стыкуемых внахлест. Верхняя секция

армировалась шестью стержнями Ø 28 А500С, нижняя 6 Ø 25 А500С. Работая круглосуточно,

за три месяца изготовили 899 свай-РИТ.

Дальнейшие испытания свай-РИТ на вертикальную вдавливающую и горизонтальную

нагрузки, также проводили специалисты сектора №26 НИИОСП. При нагрузке - 216 т сваи

давали осадку 13,52…18,46 мм, остаточные деформации составили 1,77…5,90 мм, что

свидетельствует о работе свай в упругой стадии.

По результатам мониторинга, который осуществляли специалисты НИИОСП в течение

двух лет, осадки здания стабилизировались, не превысив 40 мм, официальные данные по

кренам, к сожалению, нам не удалось получить, но на словах было заявлено, что крены в

десятки раз меньше допустимых.

При сравнении сметных стоимостей, эффективность замены предусмотренных в

проекте свай большого диаметра на сваи-РИТ составила четырех кратную величину.

37](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-37-2048.jpg)

![В 2004 году в очень сложных грунтовых условиях (ул. Давыдковская, 19) было

выполнено свайное основание для комплекса зданий высотой 78 м. Два корпуса массой более

160 тысяч тонн были построены на 1370 сваях-РИТ. Заканчивается возведение 33 этажного

офисного здания построенного на 502 сваях-РИТ. Осадки и крены этих зданий, фиксируемые

при постоянном монитрнге, в несколько раз меньше допускаемых расчетом и нормами, что

подтверждает высокую эффективность и надежность свай-РИТ.

На улице Профсоюзная, 64 запроектировали 42 этажный жилой дом с подземным

комплексом. При разработке грунта, экскаваторы в уровне дна котлована глубиной 10…15 м

ломали старые забивные сваи, на которых были когда-то построены сооружения кирпичного

завода, снесенного много лет назад. Учитывая грунтовые условия, а также разуплотнение

основания после снятия 25…30 т/м2 пригрузки, т.е., после разработки грунта глубокого

котлована, предусмотрели свайное поле из 1486 свай-РИТ диаметром 320 мм, длиной 20 м,

несущей способностью по 155 т. 26 февраля 2005 года, когда успели изготовить 147 свай-РИТ,

работы остановили. Нашелся зарубежный «эксперт» убедивший инвесторов строить дом на

плите и отказаться от свай. Если зарубежным «экспертам» удалось убедить разорить 1/6 часть

планеты, то, что стоит убедить инвестора «сэкономить» на сваях. К моменту остановки работ

провели испытания двух свай по [7] вертикальной вдавливающей нагрузкой 195 т на сваю

№701 и 210 т на сваю №699. Осадки сваи №701 после достижения стабилизации составила

7,71 мм, а сваи №699 – 9,65 мм. После снятия нагрузки остаточные деформации составили

соответственно 2,34 мм и 2,72 мм. Испытания проводились научными сотрудниками

лаборатории свайных фундаментов НИИОСП под руководством д.т.н., профессора

Б.В.Бахолдина.

Прошло восемь месяцев, заказчик решил испытать две сваи-РИТ. При нагрузке 240 т

осадка сваи-РИТ №105 составила 6,1 мм, остаточная деформация после снятия нагрузки 1,9

мм. После усиления стенда на сваю-РИТ №701 (подвергнутую испытанию в феврале 2005 г.)

«надавили» 260 т, осадка 5,3 мм, остаточная деформация 2,0 мм.

Опыт применения свай-РИТ, накопленный за 15 лет, и, выполненные исследования по

взаимодействию свай-РИТ с окружающим грунтом, позволили разработать Технические

рекомендации по проектированию и устройству свай-РИТ для зданий повышенной этажности

и сооружений 1-го (повышенного) уровня ответственности – ТР 50-180-06 (утверждены

Правительством Москвы 6 мая 2006 г.) [14].

При массе реакторного отделения 240…250 тысяч тонн, достаточно под ним

изготовить 1500…2000 свай-РИТ, как под обычным, в настоящее время, высотным зданием.

Если стоимость устройства оснований из свай-РИТ для высотных жилых домов не пугает

инвесторов, то их использование, для повышения надежности фундаментов АЭС, должно

заинтересовать энергетиков.

Литература:

1. Домбровский В.Н. Геоэкологические проблемы фундаментостроения в атомной

энергетике/ МС, 2006, №4. - С. 9-12.

2. Глаговский В.Б., Зализский А.Г., Каган А.А., Кривоногова Н.Ф., Финагенов О.М.

Анализ осадок и кренов фундаментов реакторных отделений Балаковской АЭС/ Основания,

фундаменты и механика грунтов. – 2005, №4. - С. 17-22.

3. Еремин В.Я. Применение электрогидравлического эффекта в строительстве.

Комплексное воздействие полей при электровзрыве на грунты в геотехническом

строительстве/ Действие электрических полей (электрического тока) и магнитных полей на

объекты и материалы// Доклады Всероссийского научного семинара, 28-30 ноября 2002 г. в

Москве. – М.: ИМАШ им. А.А.Благонравова, 2002. - С. 56-66.

4. Пивоваров В.К. Исследование уплотнения глинистых грунтов взрывом и его влияние

на несущую способность набивных взрывных свай. Дис. к.т.н. - Киев: Киевский строительный

институт, 1966.

5. Яссиевич Г.Н. Исследование способа изготовления буронабивных свай с помощью

электрогидравлического эффекта и их работы под вертикальной нагрузкой. Дис. к.т.н. Л.:

ЛИСИ, 1977.

38](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-38-2048.jpg)

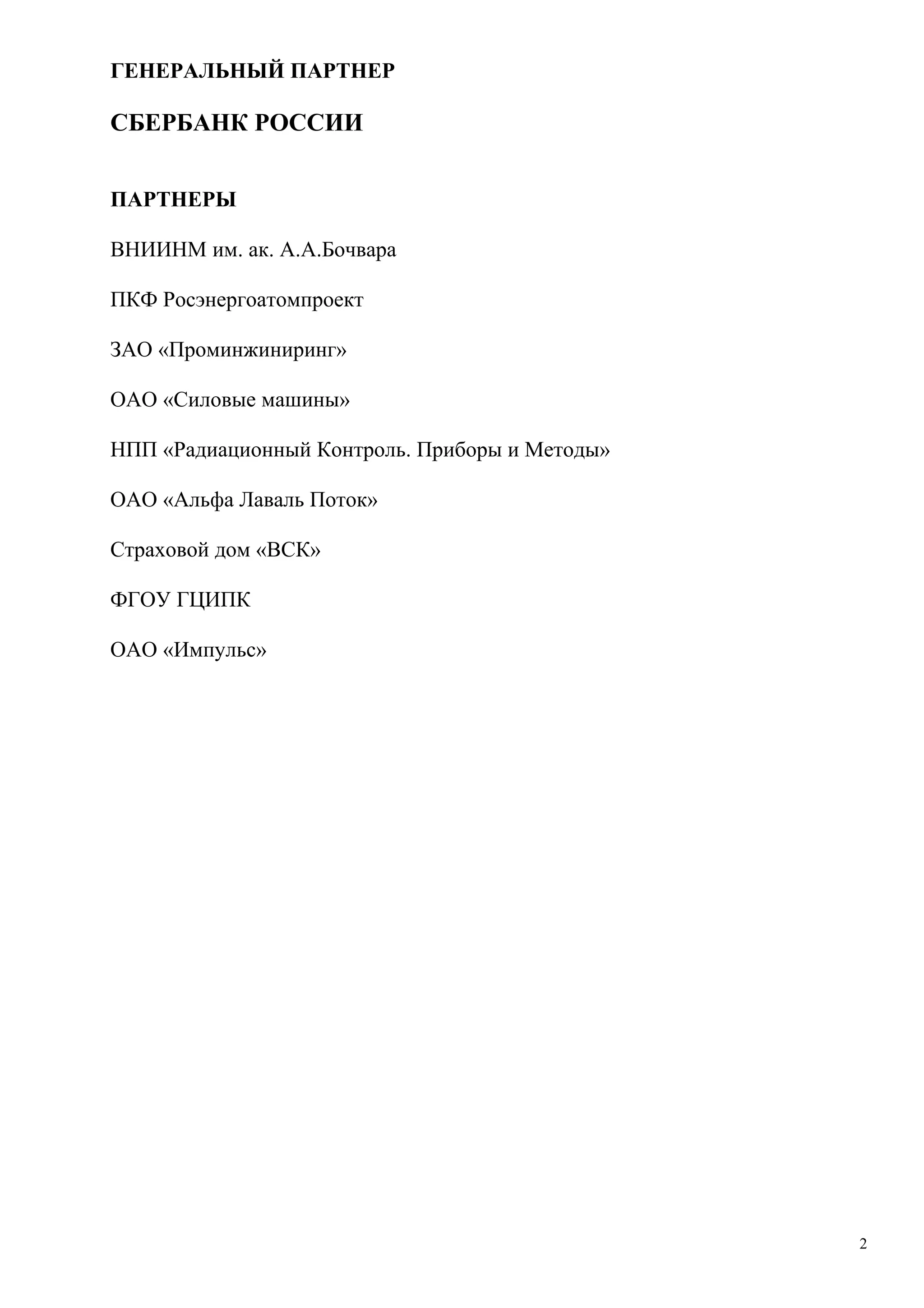

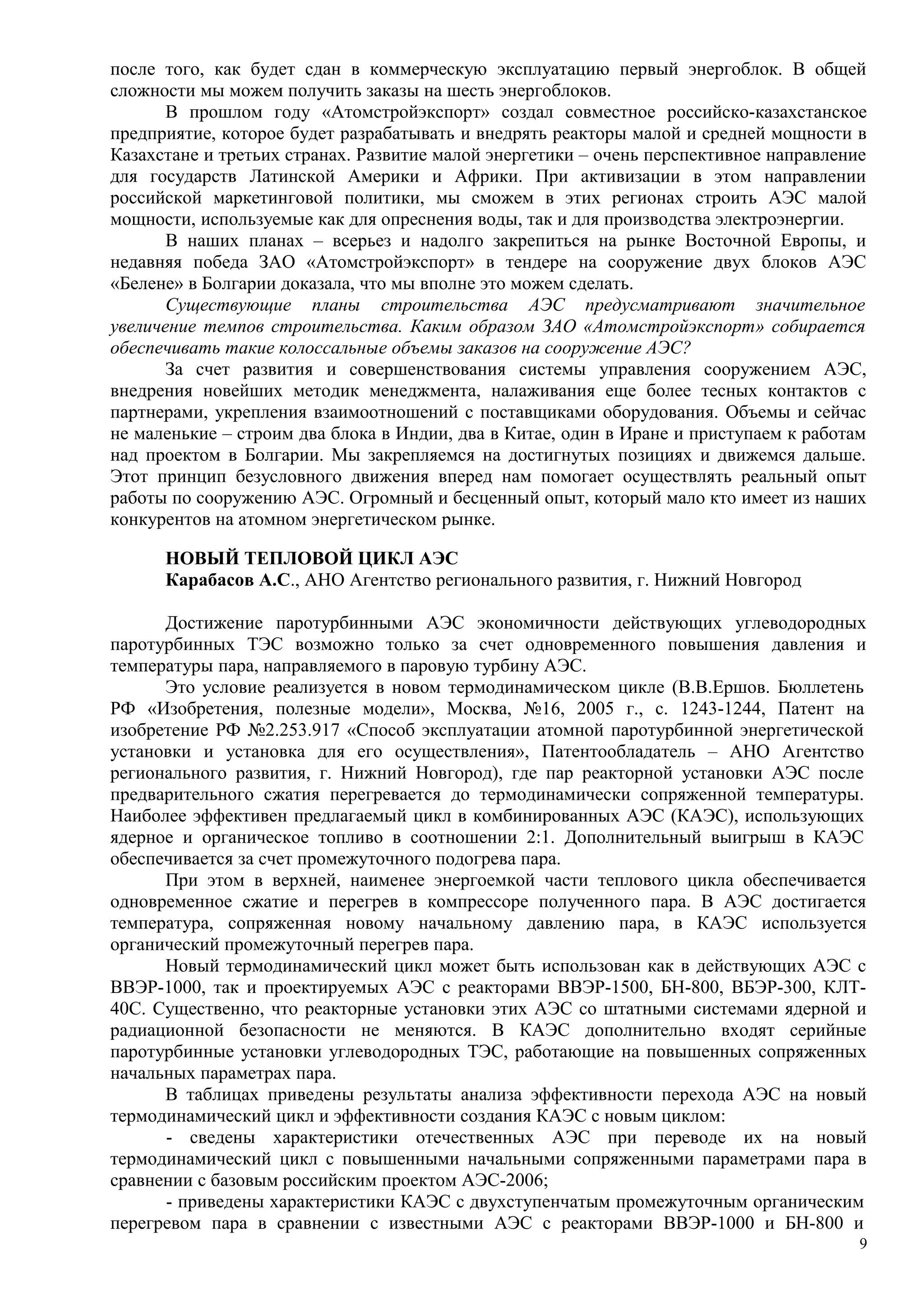

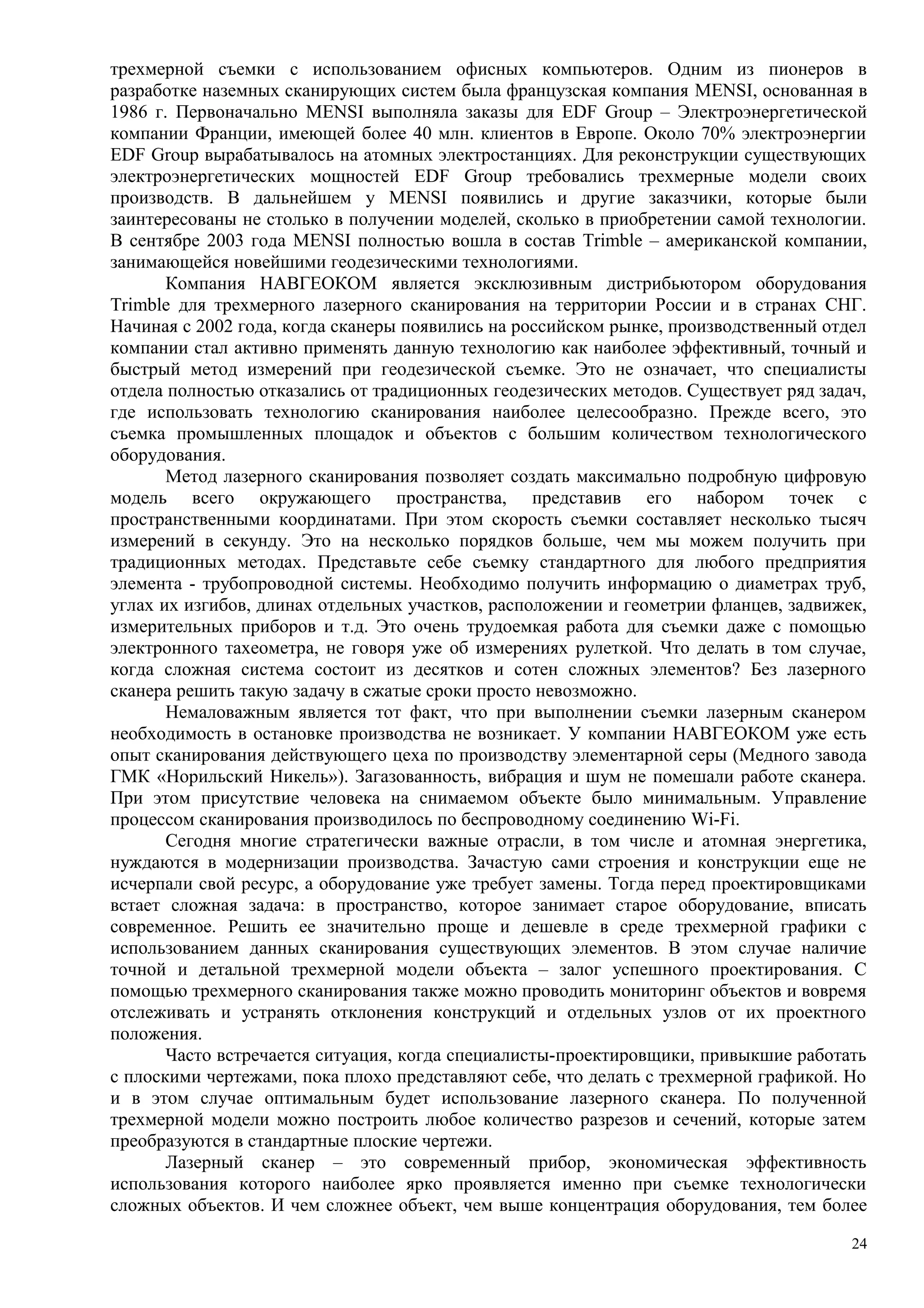

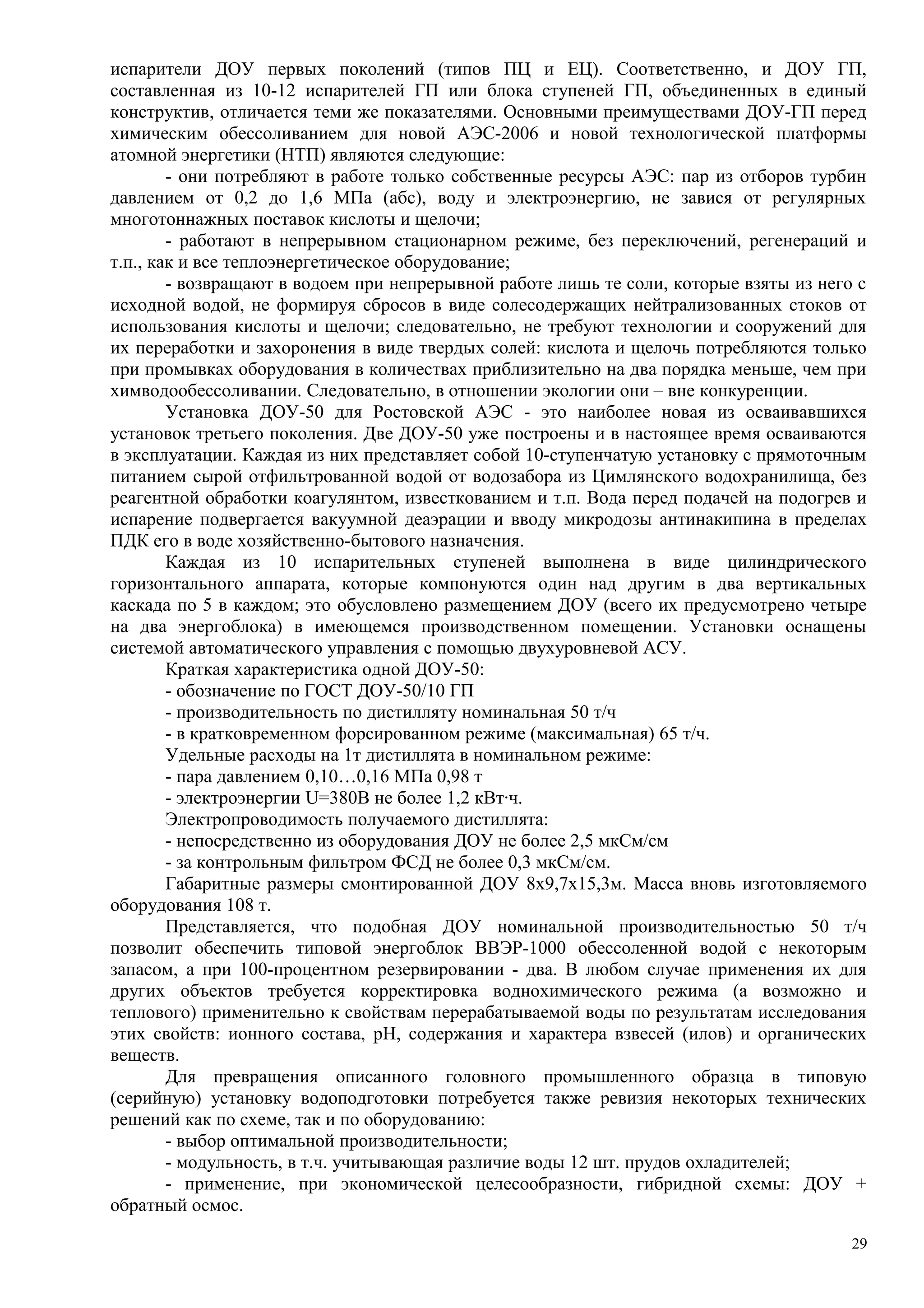

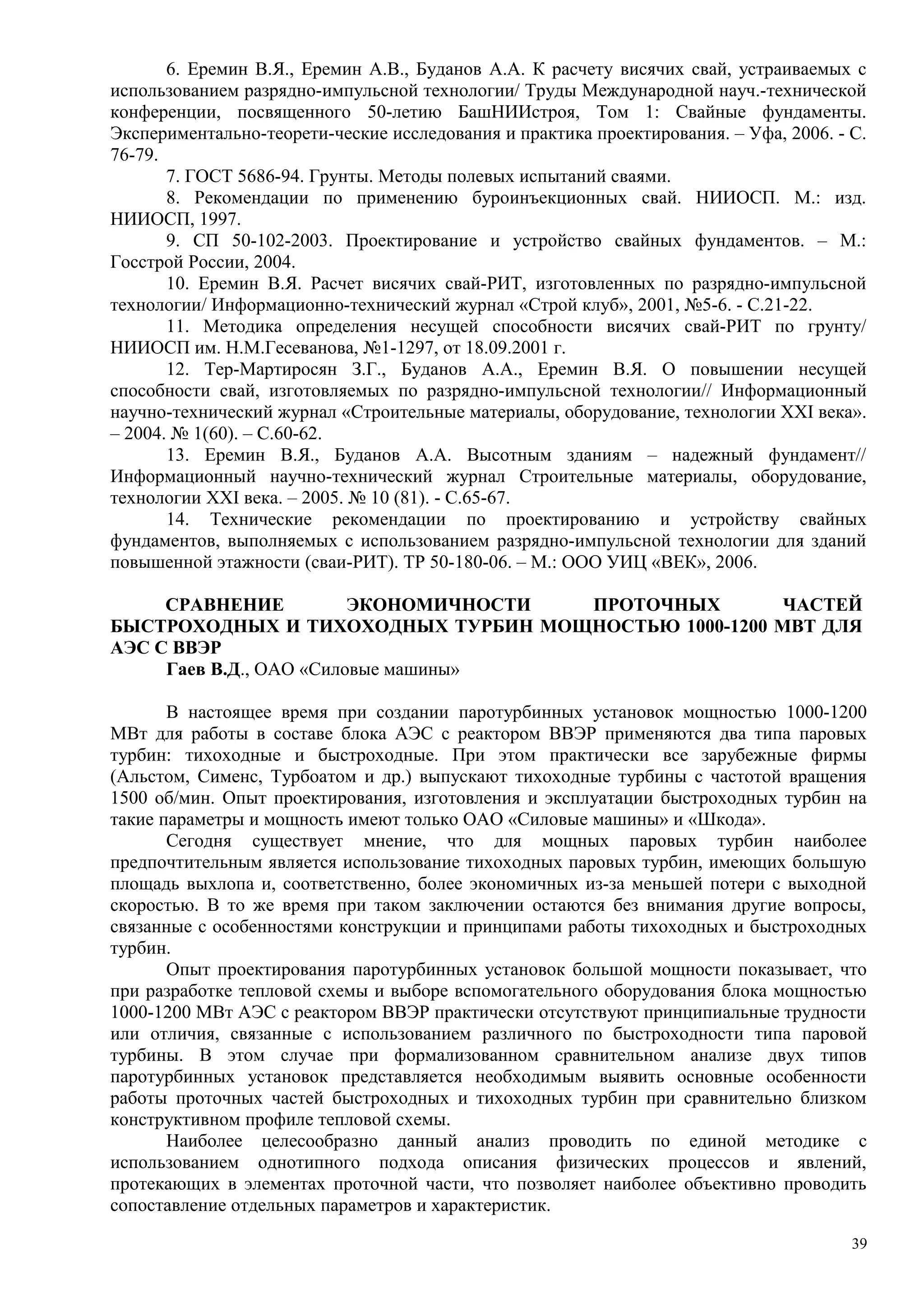

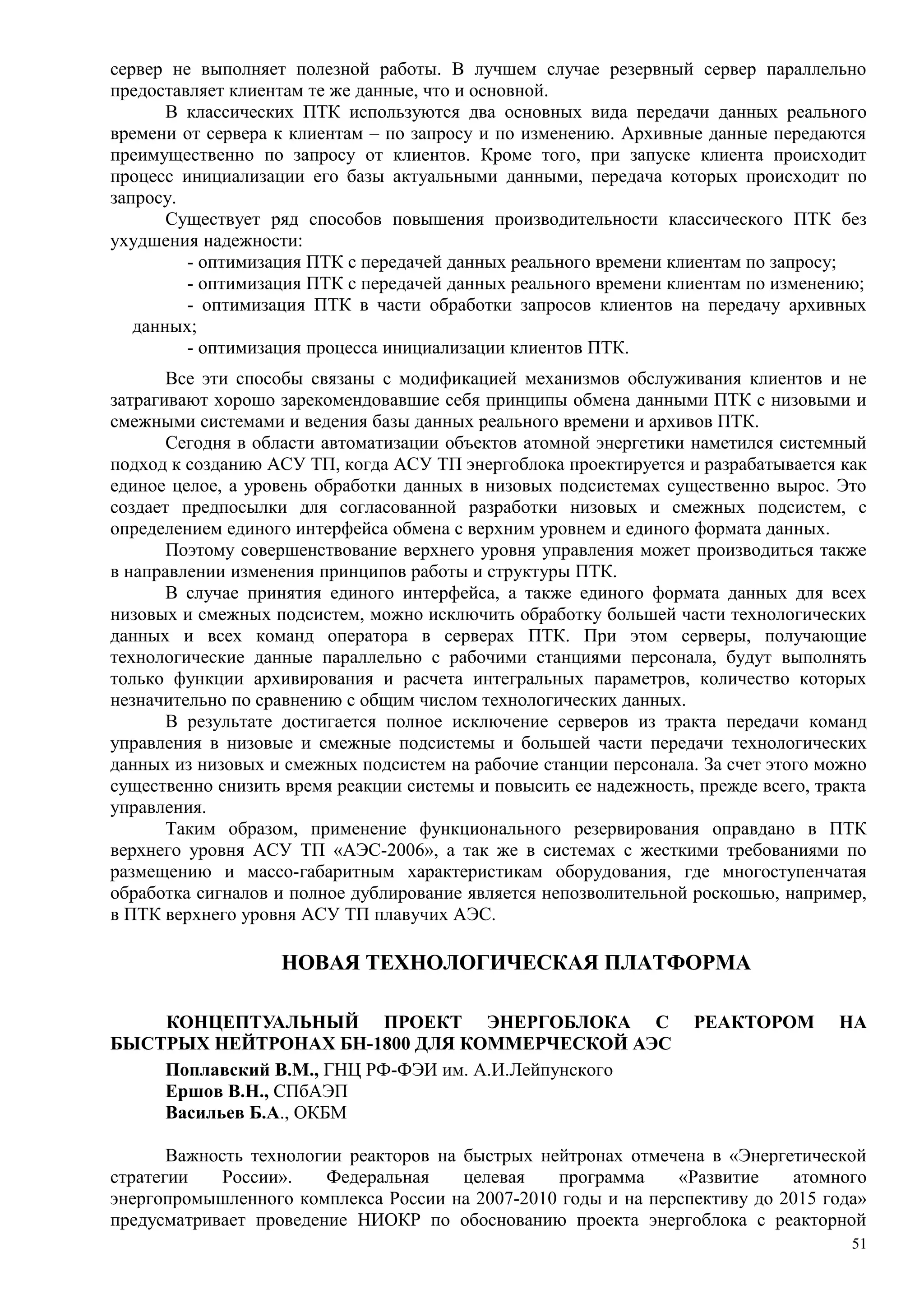

![Тепловая мощность

ЯППУ, МВт

3200 3200 3200 3200 4250

Давление свежего пара

перед турбиной, кг/см2

69,36 69,36 69,36 69,36 72,4

Число оборотов, об/мин 3000 3000 1500 1500 1500

Конструктивная схема

турбины

2ЦНД+ЦВД+2ЦН

Д

2ЦНД+ЦВД+2ЦН

Д

ЦВД+3ЦНД ЦВД+3ЦНД ЦВД+3ЦНД

Длина рабочей лопатки

последней ступени, мм

1200 1400 1500 1450 1450

Суммарная площадь

выхлопа, м2 90,4 123,2 124,4 113,4 113,4

Давление в

конденсаторе, кг/см2 0,05 0,038 ~0,04 ~0,04 0,056

Тип привода

питательного насоса

ЭПН ЭПН ЭПН ТПН ТПН

Длина турбины, м 52,5 53 47,9 50,6 -

Масса турбины, т 2100 2700 3240 3280 3170

Электрическая

мощность, Nг МВт

1170 - 1190 1206-1211 1177 – 1197 1155 1520

КПД бр, % 36,6 – 37,2 37,7 - 37,85 36,78 – 37,4 36,7 36,4

ДОЗИМЕТРИЧЕСКАЯ СИСТЕМА С ЦИФРОВЫМ СПОСОБОМ

ИДЕНТИФИКАЦИИ НЕЙТРОНОВ И ГАММА КВАНТОВ ДЛЯ НОВОГО

ПОКОЛЕНИЯ АЭС

Голубев А.А., Демидов В.С., Прокуронов М.В., ИТЭФ

Дорофеев П.Г., Руднев П.И., Центр АЦП

Чернов В.А., ГНЦ РФ-ФЭИ им. А.И.Лейпунского

Для реализации планов Минатома по строительству новых атомных станций и

модернизации старых требуется разработка современных систем автоматики, управления, в

частности спектрометрических и дозиметрических устройств. Современный уровень развития

твердотельной электроники (быстродействующие аналого-цифровые преобразователи (АЦП),

программируемые логические интегральные схемы (ПЛИС), сигнальные процессоры (DSP-

процессоры)) позволяет использовать качественно новые подходы для решения

традиционных задач ядерной физики, в том числе, таких как дозиметрия нейтронов и гамма-

квантов в смешанных полях, и дает возможность получать недостижимые ранее результаты.

Наибольшую информативность и точность при определении спектральных и

дозиметрических характеристик нейтронного и гамма-излучения в смешанных полях

обеспечивают детекторы на основе органических сцинтилляторов [1]. Разделение импульсов

от нейтронов и гамма-квантов основано на том, что целый ряд сцинтилляционных

материалов, такие как – стильбен, паратерфенил, определенные типы жидких

сцинтилляторов, обладают разным соотношением между быстрой и медленной компонентами

сцинтилляционного импульса, вызванного регистрацией разного типа частиц с различными

удельными энергетическими потерями. Для сцинтилляций стильбена характерно быстрое время

нарастания (~1 нс), а их спад характеризуется наличием быстрой (τ1≈5 нс) и медленной (τ2≈300 нс)

компонент. Времена нарастания и спада примерно одинаковы для протонов отдачи от нейтронов и

комптоновских электронов от γ-квантов. Однако, из-за зависимости световыхода от плотности

ионизации, соотношение между амплитудами быстрой и медленной компонент различно: ~80−85%

для быстрой и ~15−20% для медленной компонент в случае электронов, и ~60−65% для быстрой и

~35−40% для медленной компонент для протонов [2]. Если qn,γ(t) нормированные на равный

полный заряд с ф.э.у. временные зависимости тока с фотоэлектронного умножителя (ФЭУ) для

нейтронов и γ-квантов соответственно, то согласно сказанному выше, временная зависимость

относительной разности p(t) = (qn(t) - qγ(t))/(qn(t) + qγ(t)) имеет характерный вид: p(t) < 0 в области

быстрой компоненты импульса и p(t) > 0 в области медленной компоненты импульса. Среднее

42](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-42-2048.jpg)

![значение разностного эффекта

1

( ) ( )

N

i i

i

S p t q t

=

= ∑ будет чувствительно к типу частицы. При

коэффициентах ( ) ( ( ) ( ) ) /( ( ) ( ) )i i i n i i np t q t q t q t q tγ γ= − + для средних значений величин Sγ и

Sn выполняется условие: Sγ < 0, nS > 0.

На основании этих рассуждений и строится цифровой метод оптимального фильтра

n−γ-идентификации [2]. Этот метод обладает наивысшими, предельно возможными

значениями характеристик среди линейных методов идентификации частиц по форме

импульса.

Используя современные быстродействующие АЦП (полосой пропускания 100 МГц и

выше, частотой дискретизации 1 ГГц, разрядностью 10-12 бит) и программируемые

логические интегральные схемы (ПЛИС), DSP-процессоры можно в реальном масштабе

времени осуществить цифровую идентификацию типа частиц по форме импульса. При

помощи АЦП токовый импульс, возникающий в анодной цепи ФЭУ при регистрации

сцинтилляции, преобразуется в цифровую форму. Получаемые цифровые значения тока ФЭУ,

в реальном масштабе времени, суммируются при помощи ПЛИС с разными весовыми

коэффициентами. Окончательная обработка производится и DSP-процессором. По значению

полученной суммы - S определяют тип зарегистрированной в сцинтилляторе частицы. Если S

< 0, то частица идентифицируется как гамма-квант, если S > 0, как нейтрон.

В настоящее время для идентификации типа частиц по форме импульса используются

аналоговые схемы, в которых определение типа частицы производится на основании анализа

только двух компонент заряда, соответственно быстрой и медленной компонентами

сцинтилляционного импульса. Для аналоговых схем идентификации характерно ухудшение

параметров при увеличении входной загрузки, т.е. частоты поступления импульсов с

детектора. Это связано, в первую очередь, с невозможностью осуществить достаточно полную

режекцию входных импульсов. Для цифровой идентификации представляется возможным

практически полностью устранить эффект наложения импульсов. При этом можно не только

осуществить дискриминацию наложенных импульсов, но и в некоторых случаях

анализировать импульсы, медленная компонента которых искажена наложенным импульсом,

учитывая эти искажения.

Использование цифровой идентификации вместо аналоговой позволяет увеличить

коэффициент блокировки гамма-квантов (основной параметр идентификации) не менее, чем

на порядок, а нижний энергетический порог идентификации уменьшить примерно в три раза,

доведя его до ~ 100кэВ по поглощенной энергии нейтронов. При этом загрузка детектора

может достигать 106

имп/с, что существенно расширяет динамический диапазон измеряемых

мощностей доз. Так, при регистрации детектором на основе монокристалла стильбена ∅30×10

мм. и ФЭУ Hamamatsu R6095 излучения радиоактивных источников 137

Сs и 252

Cf в

энергетическом диапазоне ~30−600 кэВ коэффициент блокировки γ-квантов составил ~104

−103

при загрузке ~1.5⋅105

−5⋅105

импульсов/c, а эффективность идентификации нейтронов

превысила ~0.9. В энергетическом диапазоне 2−35 кэВ описанный метод позволил проводить

идентификацию импульсов, для которых амплитуда быстрой компоненты соизмерима с

амплитудой одноэлектронных шумов ФЭУ. Так, для энергии ~10 кэВ значения коэффициента

блокировки γ-квантов и эффективности идентификации нейтронов составили соответственно

~300 и ~0.7 [2].

Детектирующие устройства с цифровой идентификацией типа частиц по форме

импульса найдут широкое применение для решения разнообразных задач ядерной физики и

техники. Наиболее перспективным представляется применение такого детектора для

дозиметрии в смешанных гамма нейтронных полях. Использование в дозиметрии смешанного

нейтронного и гамма излучения детектирующего устройства на основе тканеэквивалентного

органического сцинтиллятора с цифровой идентификацией позволит измерять дозу и

мощность дозы одновременно и раздельно от нейтронов и гамма квантов. Такой прибор

сможет при помощи одного детектора, и с более высокой точностью, чем существующие

дозиметры, измерять эквивалентную дозу и мощность эквивалентной дозы смешанного гамма

43](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-43-2048.jpg)

![нейтронного излучения, а также спектральные распределения нейтронов и гамма квантов в

смешанных полях. Мощный вычислительный комплекс позволит использовать сложные

алгоритмы, учитывающие спектральный состав излучения, для расчета эквивалентных доз в

различных тканях. Предлагаемый спектрометр-дозиметр можно отнести к классу

интеллектуальных датчиков. Наличие производительного процессора делает систему гибкой,

позволяющей производить энергетическую калибровку, стабилизацию спектрометрического

тракта и другие метрологические операции. Программное обеспечение может дополняться и

развиваться.

Основой программного обеспечения, позволяющего восстанавливать энергетические

спектры нейтронов и гамма-излучения, может быть метод сглаживающего

дифференцирования амплитудных распределений импульсов, применяемый в ГНЦ РФ-ФЭИ

[3]. Метод позволяет получать энергетические спектры нейтронов и гамма-излучения,

плотность потока нейтронов и гамма-квантов в энергетических группах, мощность дозы

нейтронного и гамма-излучения. Метод апробирован на большом количестве экспериментов в

области радиационной защиты и безопасности, при определении радиационной обстановки на

ядерно- и радиационно-опасных объектах (АЭС, исследовательские реакторы, критстенды,

ускорители).

Спектрометры с цифровой идентификацией типа частиц по форме импульса могут

применяться для дозиметрии нейтронов и гамма-квантов на АЭС, на судах с ядерными

реакторами, при работах с радионуклидными источниками излучений, в области

радиационной биологии и медицины. Необходимость внедрения спектрометров-дозиметров

отмечалась на IX Российской научной конференции «Радиационная защита и радиационная

безопасность в ядерных технологиях», проходившей в ГНЦ РФ-ФЭИ в конце 2006 года.

Литература:

1. Чернов В.А. Методы спектрометрии гамма-излучения в смешанных полях. Тезисы

докладов на IX Российской научной конференции «Радиационная защита и радиационная

безопасность в ядерных технологиях», 22-24 октября 2006, Обнинск, Россия.

2. Прокуронов М.В., Шабалин А.Н. Цифровая идентификация нейтронов и гамма-

квантов по форме импульса при высокой загрузке детектора и низкой энергии

регистрируемого излучения. ПТЭ. №2. - 2007. - С.1-15.

3. Колеватов Ю.И., Семенов В.П., Трыков Л.А. Спектрометрия нейтронов и гамма-

излучения в радиационной физике. - М.: Энергоатомиздат, 1990.

НОВОЕ ПОКОЛЕНИЕ ПРОГРАММНО-ТЕХНИЧЕСКИХ СРЕДСТВ И

КОМПЛЕКСОВ УПРАВЛЕНИЯ АСУ ТП ДЛЯ РЕАЛИЗАЦИИ ПРОЕКТА «АЭС-2006»

Бибиков В.В., Захаров Л.М., Кольцов В.А., Лотов В.Н., Перенков С.А., Суслов

А.И., ФГУП «ФНПЦ НИИИС им. Ю.Е.Седакова»

Основным направлением деятельности НИИИС в интересах атомно-энергетического

комплекса является создание программно-технических средств (ПТС) и комплексов (ПТК)

для систем верхнего уровня управления АСУ ТП АЭС. Современные ПТС, поставляемые

НИИИС для оснащения систем верхнего уровня управления (СВУ) АСУ ТП АЭС, состоят из

трех самостоятельных функциональных комплектов оборудования:

технических средств оперативного диспетчерского управления энергоблоком

(ТС ОДУ), используемых для прямого дистанционного контроля и управления энергоблоком

при отклонениях от режима нормальной эксплуатации;

программно-технических комплексов систем верхнего станционного (ПТК

СВСУ) или блочного уровней управления (ПТК СВБУ), автоматизированных систем контроля

и управления хим- и спецводоочисткой и т.д., осуществляющих компьютерные контроль и

управление объектами АЭС в режимах нормальной эксплуатации, планового пуска и

останова;

системы регистрации важных параметров эксплуатации энергоблока (СРВПЭ).

1. Технические средства оперативного диспетчерского управления ТС ОДУ

44](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-44-2048.jpg)

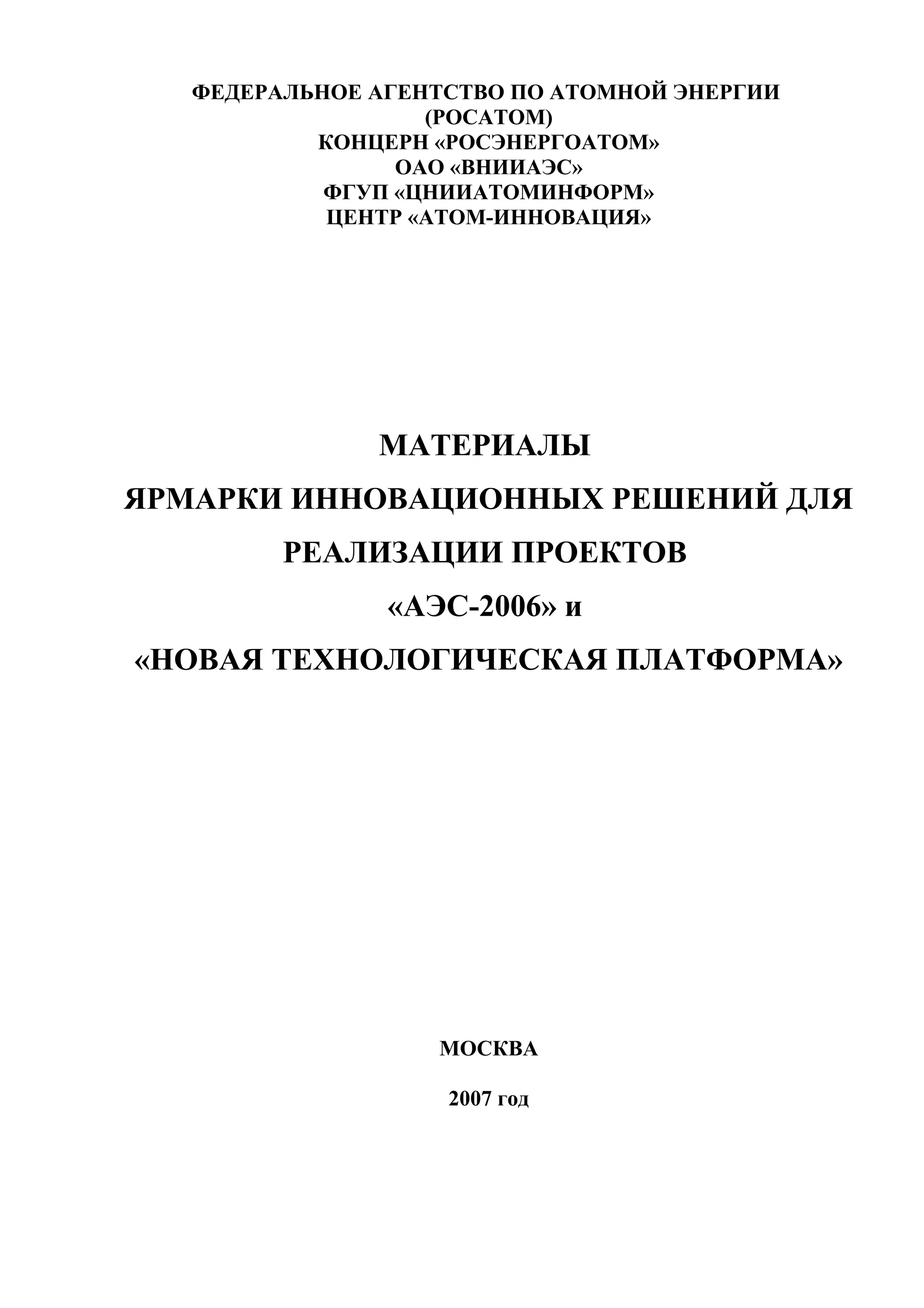

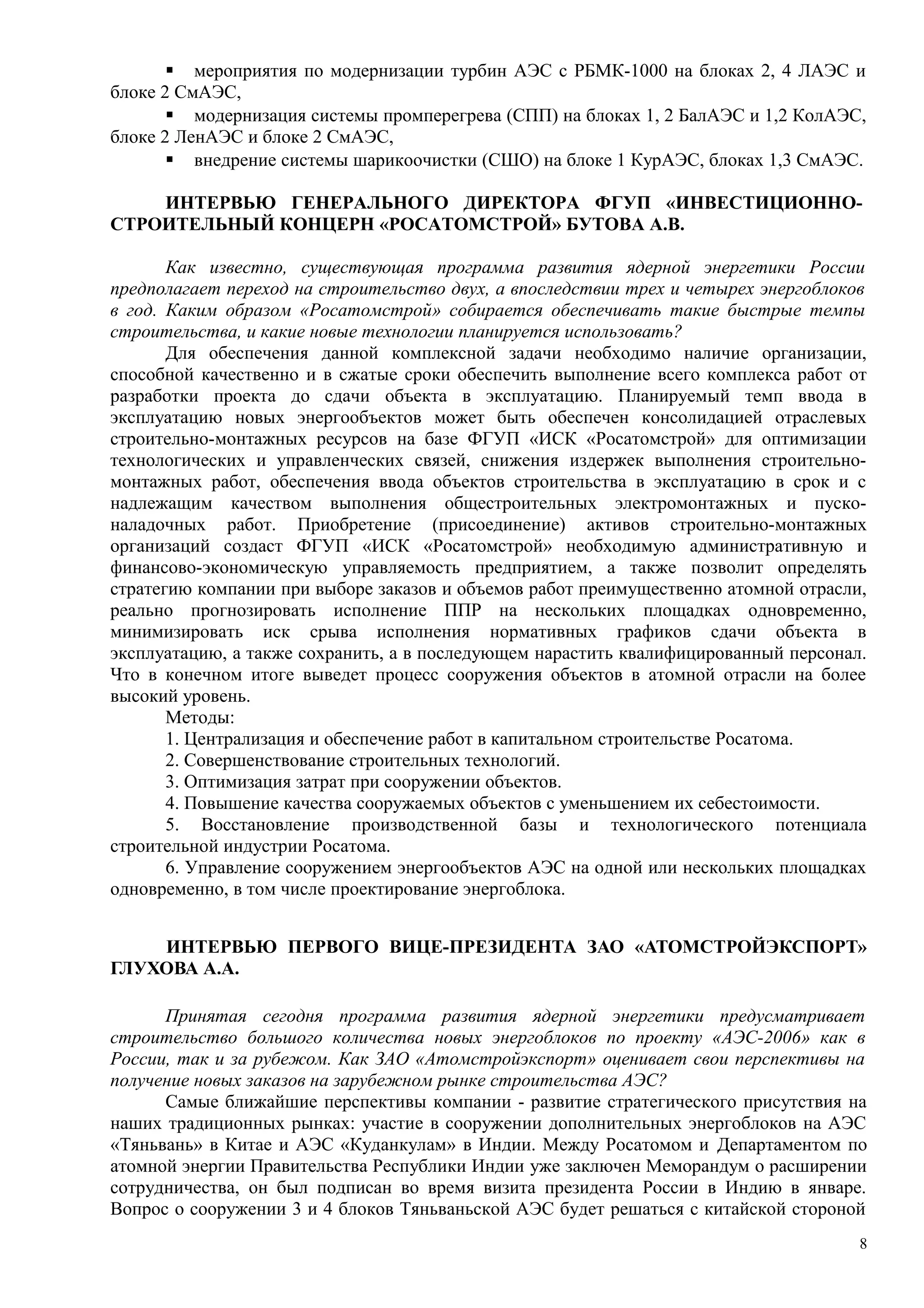

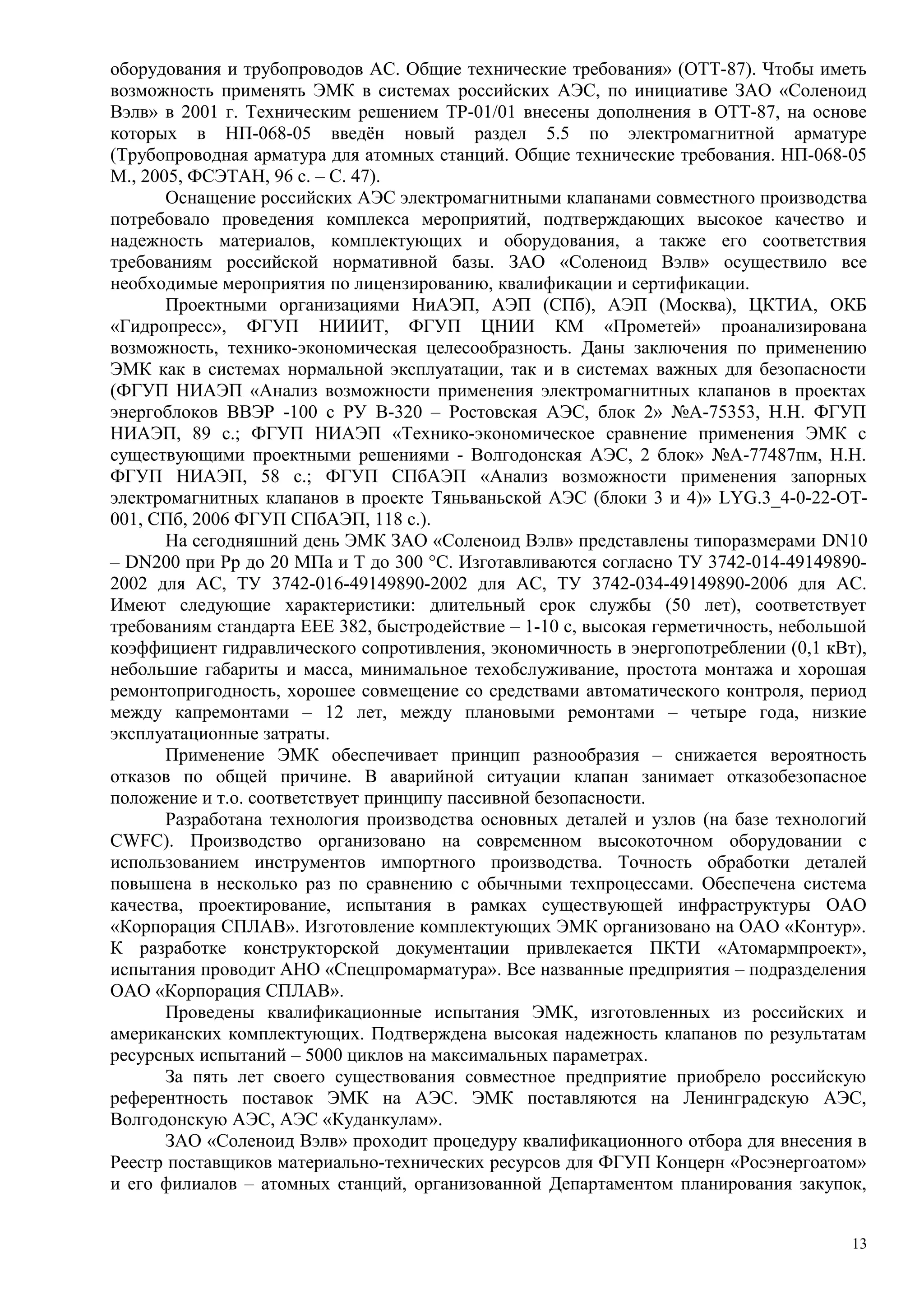

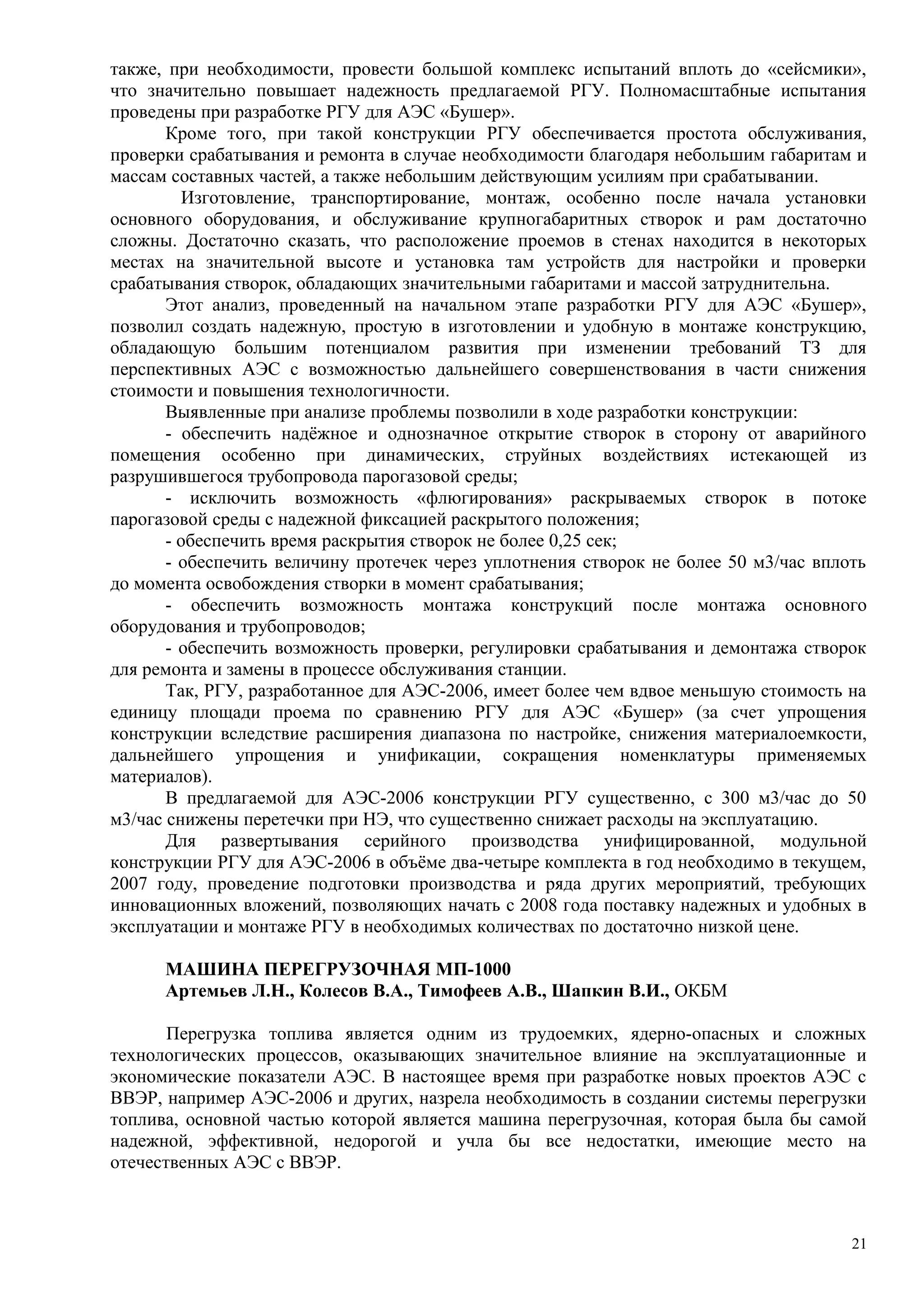

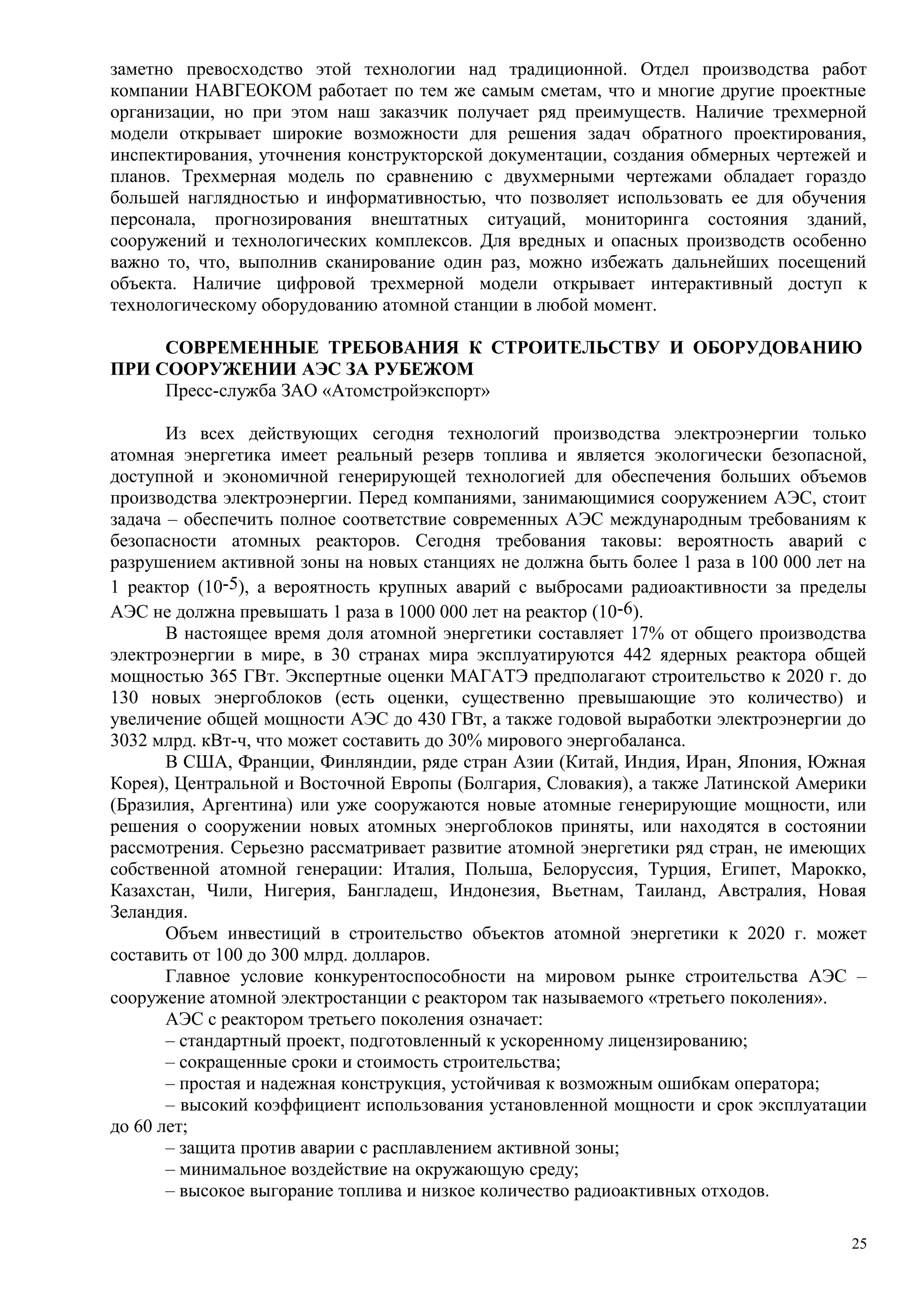

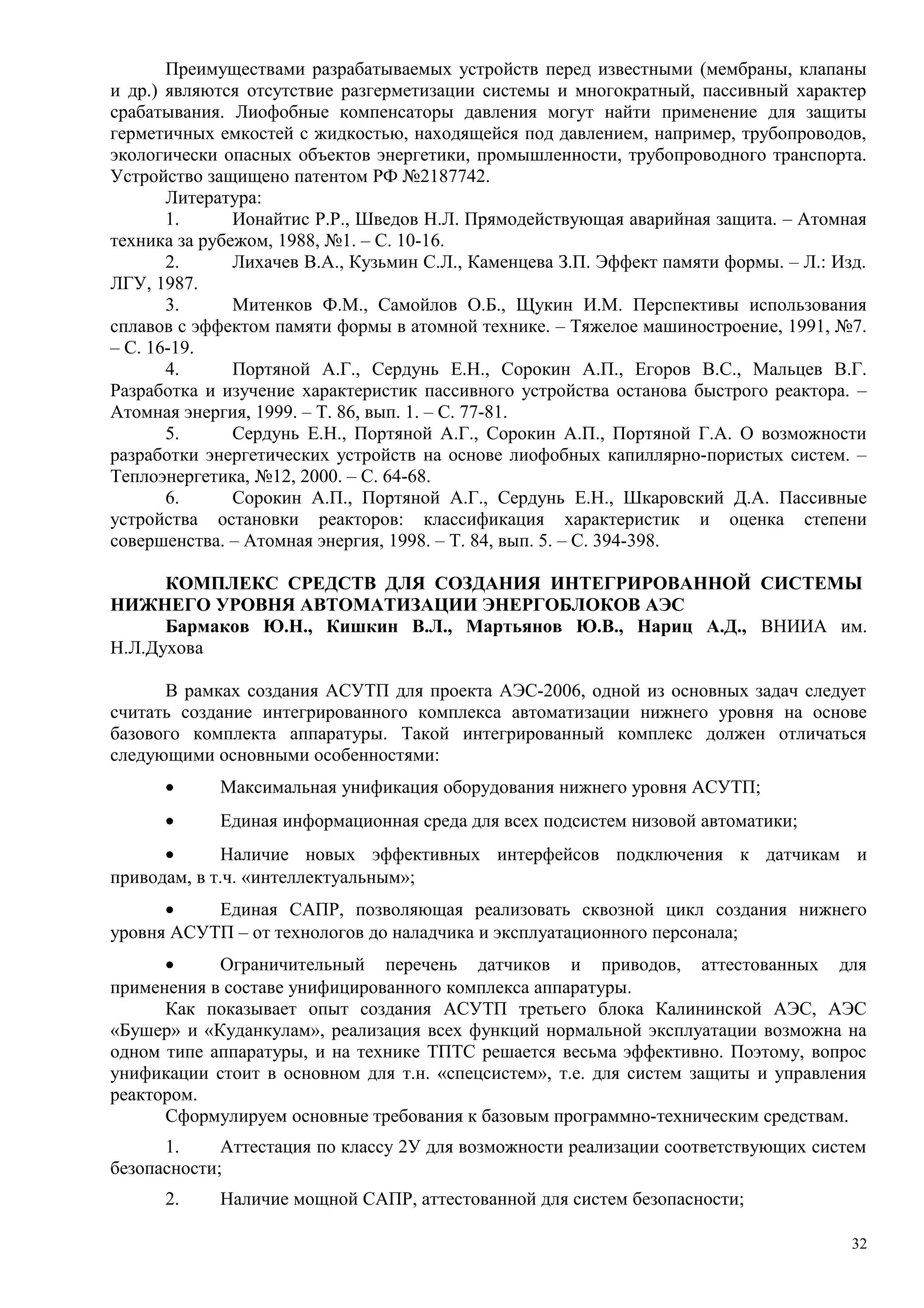

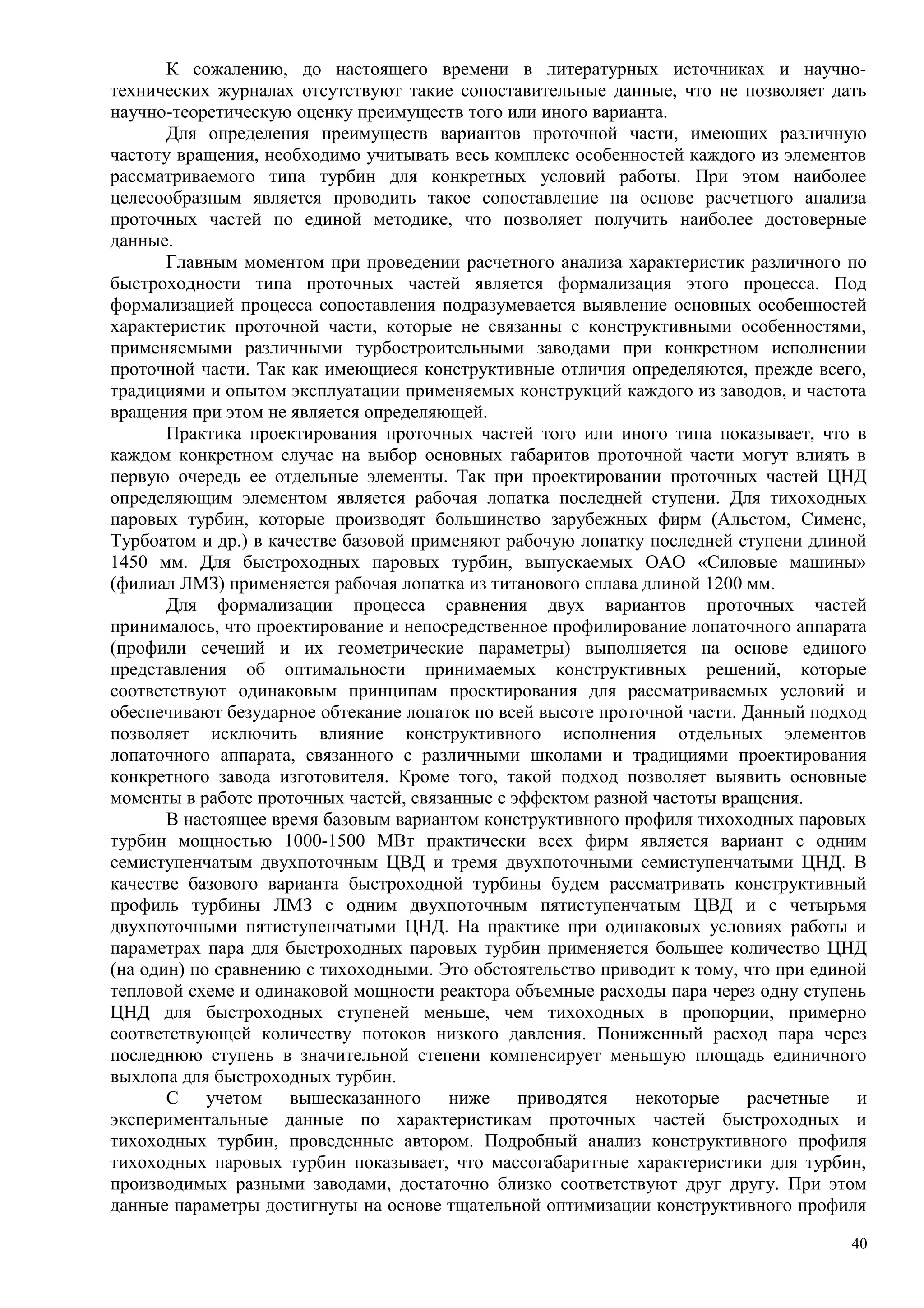

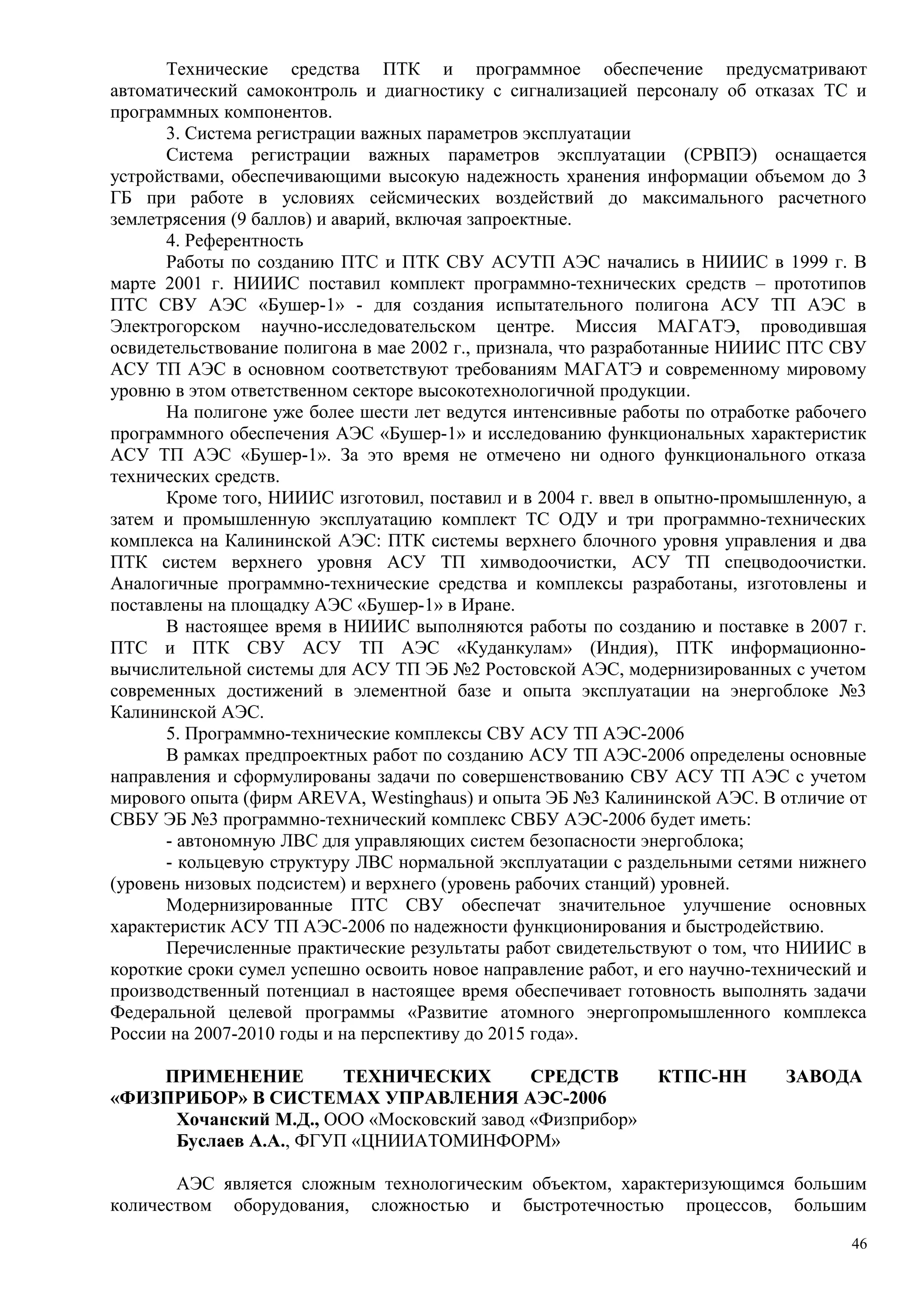

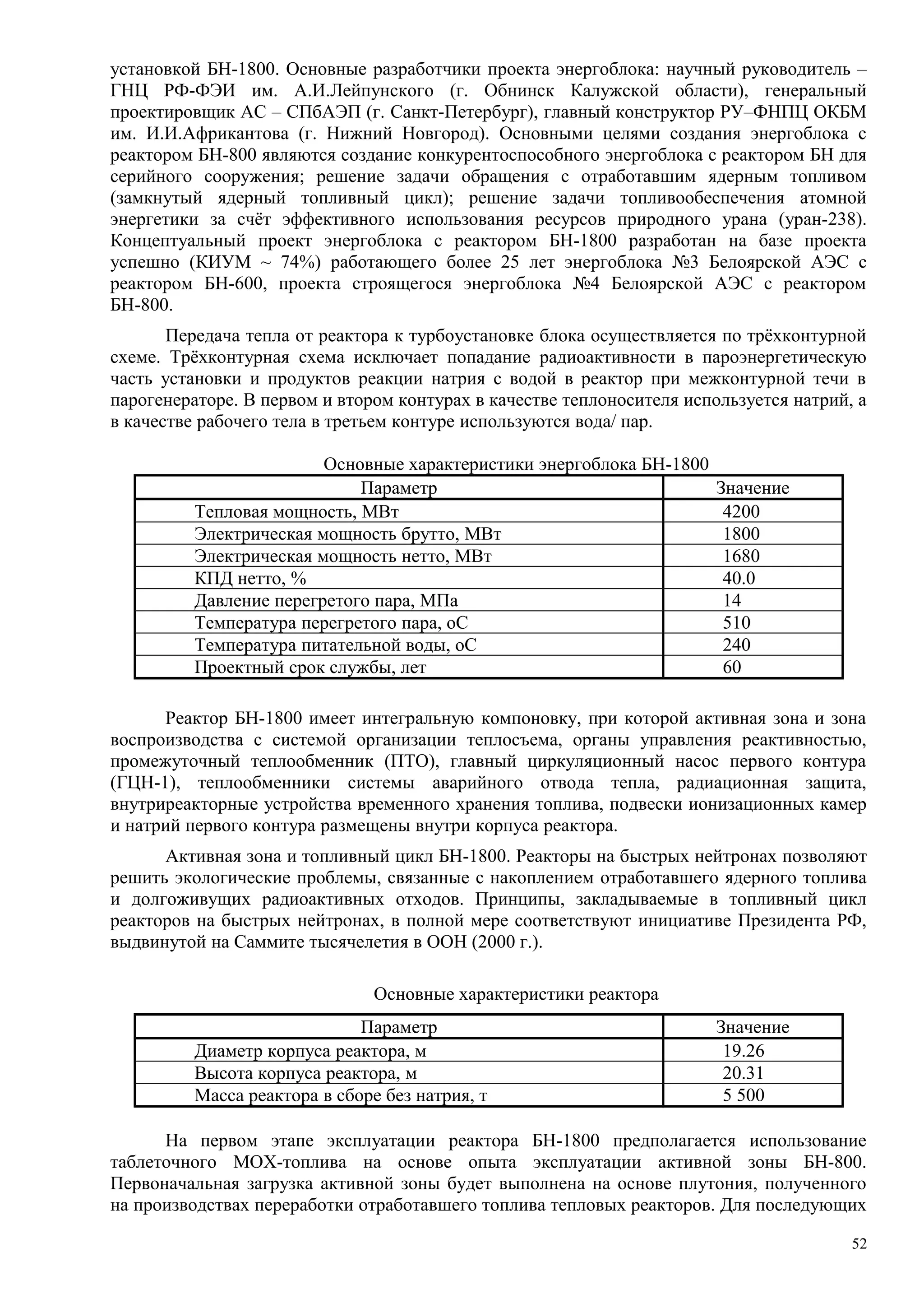

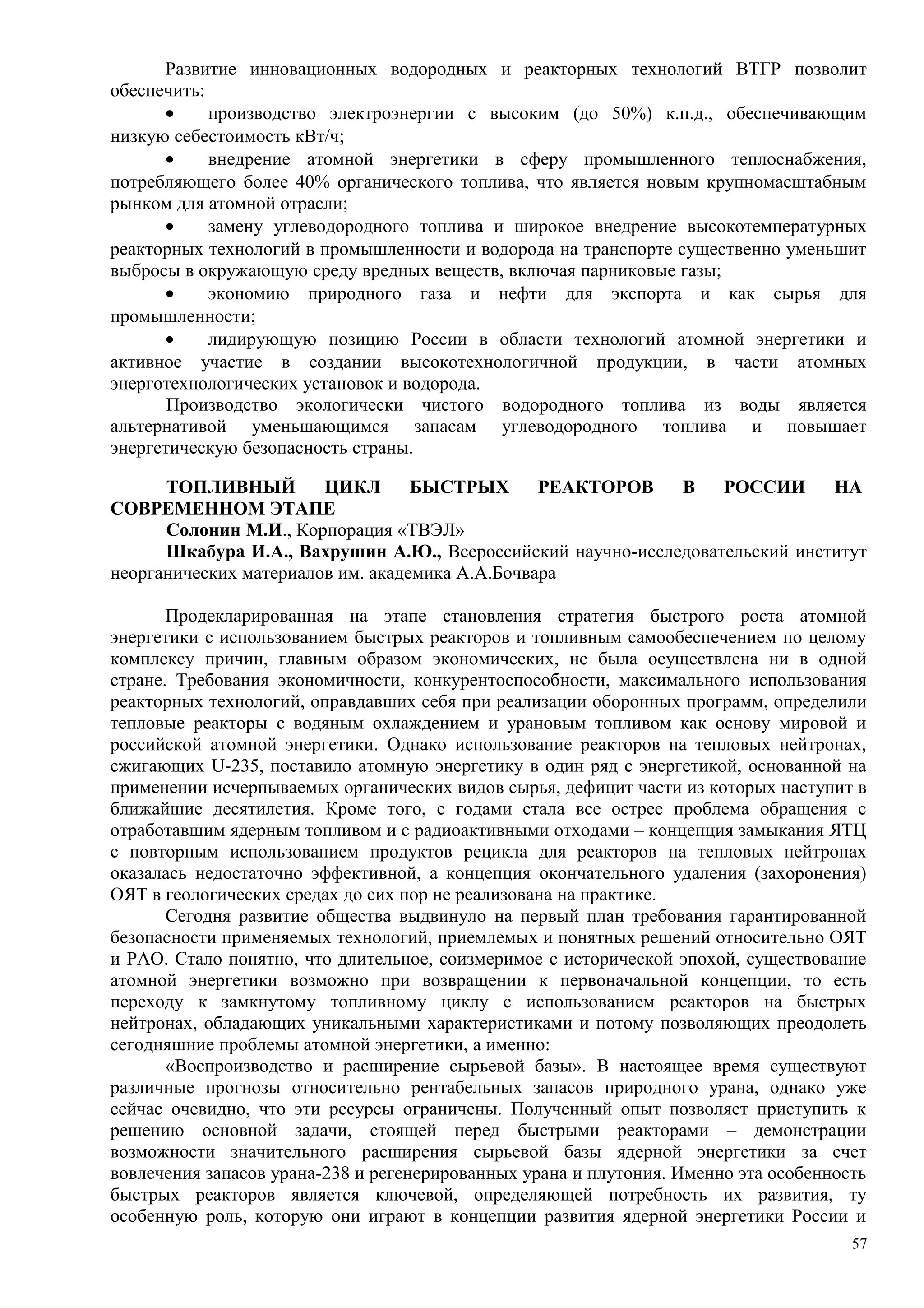

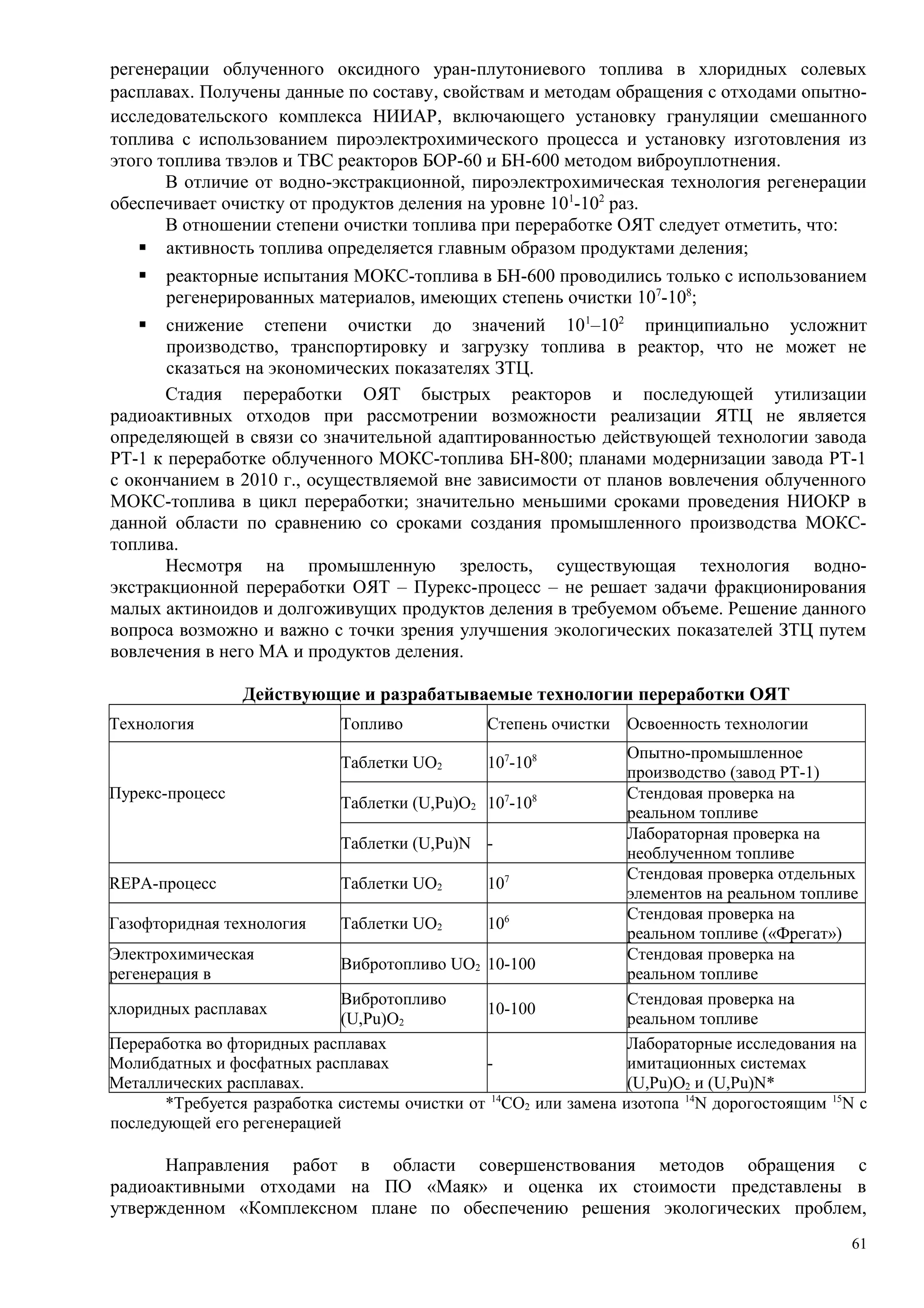

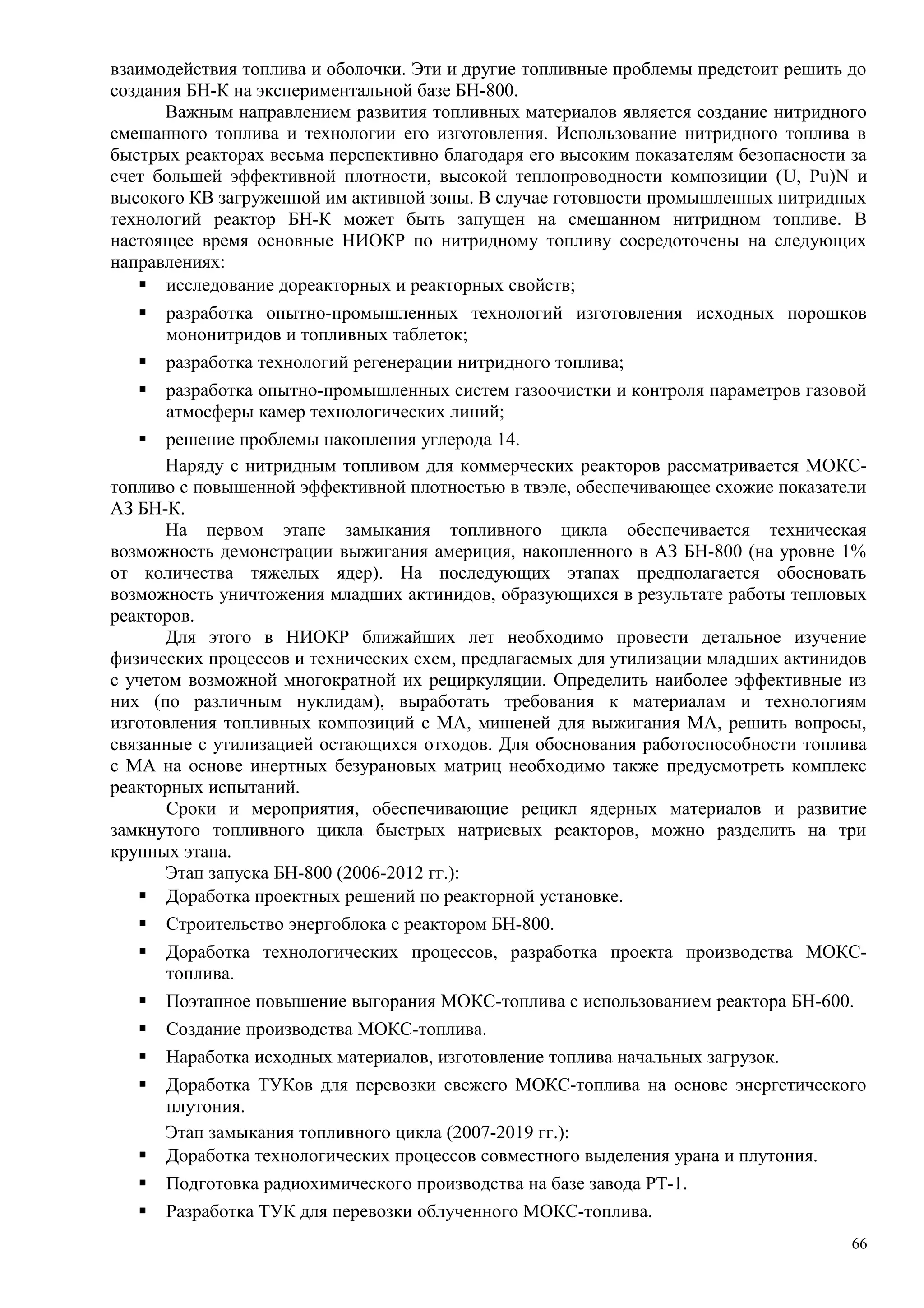

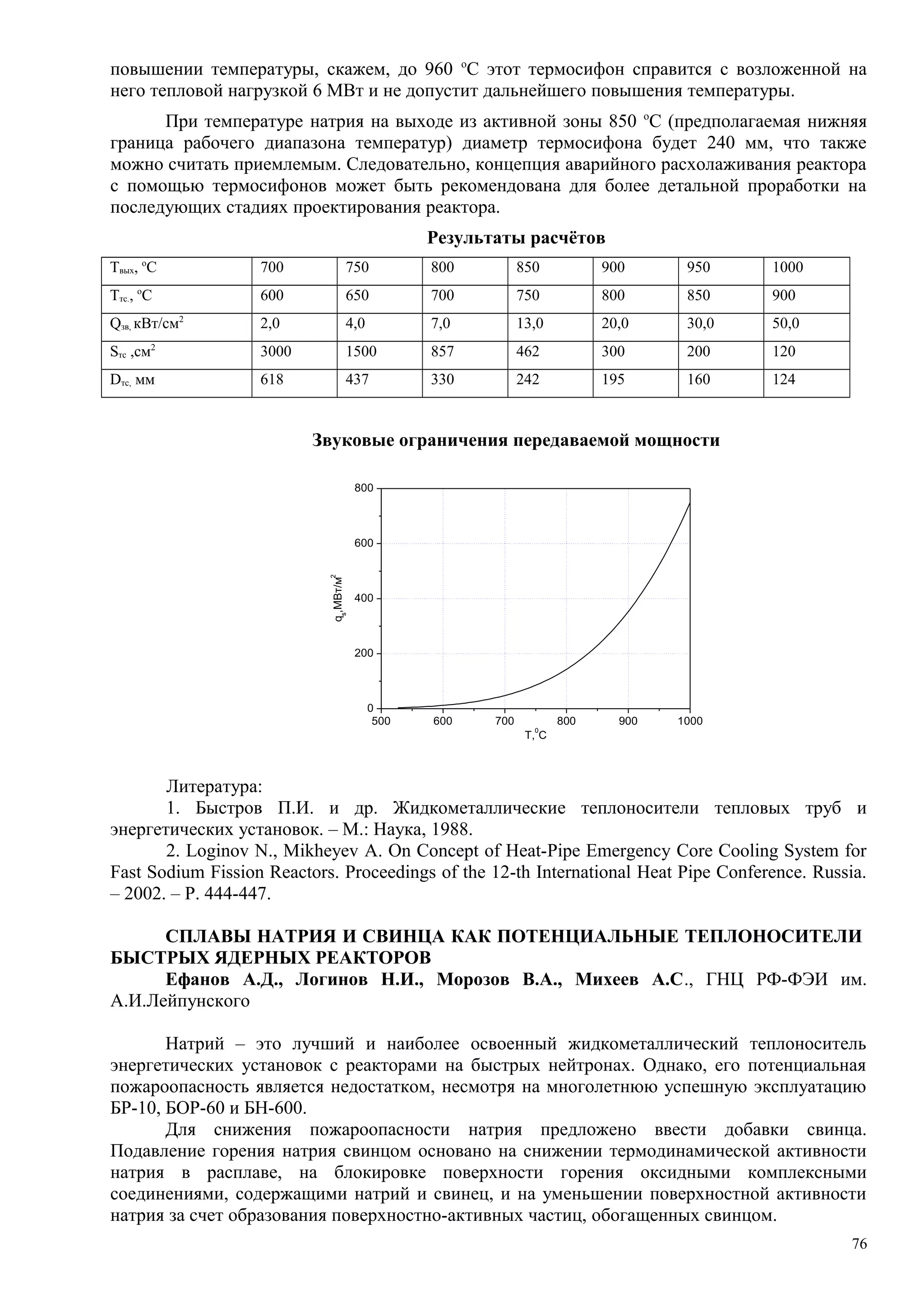

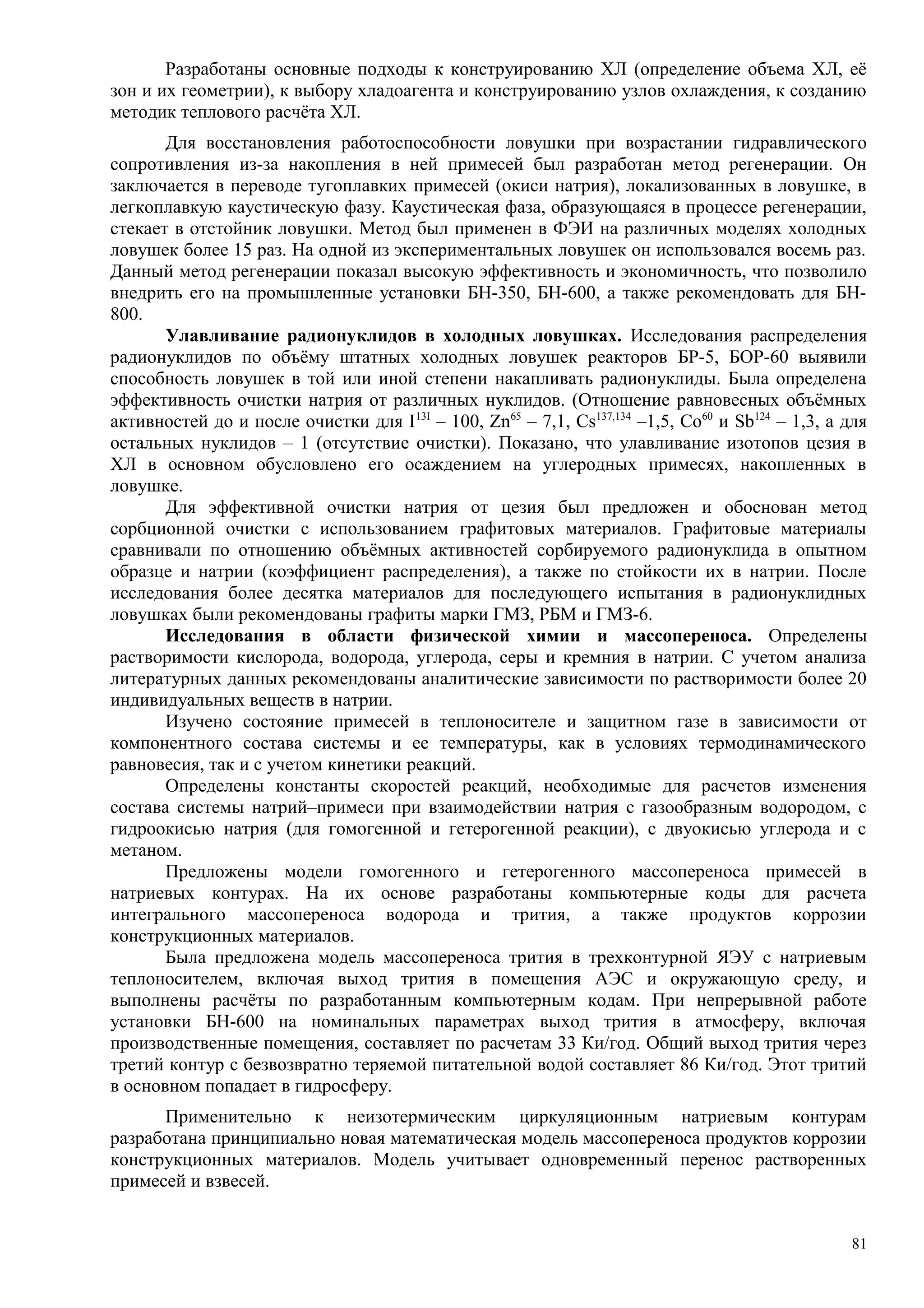

![Принципиальная технологическая схема замкнутого топливного цикла реактора

БРЕСТ

Изготовление мононитридного

топлива из сплава U и Pu

Изготовление мононитридного

топлива из оксидов

Сборка твэлов и ТВС

БРЕСТ-ОД-300

Регенерация

топлива

Электрохимическая

регенерация в

расплавленных солях

Гидрометаллургическая

регенерация PUREX-процесс

ОЯТ ВВЭР

Металлические

U и Pu

Оксиды U и Pu

Отвальный уран

Изготовление мононитридного

топлива из сплава U и Pu

Изготовление мононитридного

топлива из оксидов

Сборка твэлов и ТВС

БРЕСТ-ОД-300

Регенерация

топлива

Электрохимическая

регенерация в

расплавленных солях

Гидрометаллургическая

регенерация PUREX-процесс

ОЯТ ВВЭР

Металлические

U и Pu

Оксиды U и Pu

Отвальный уран

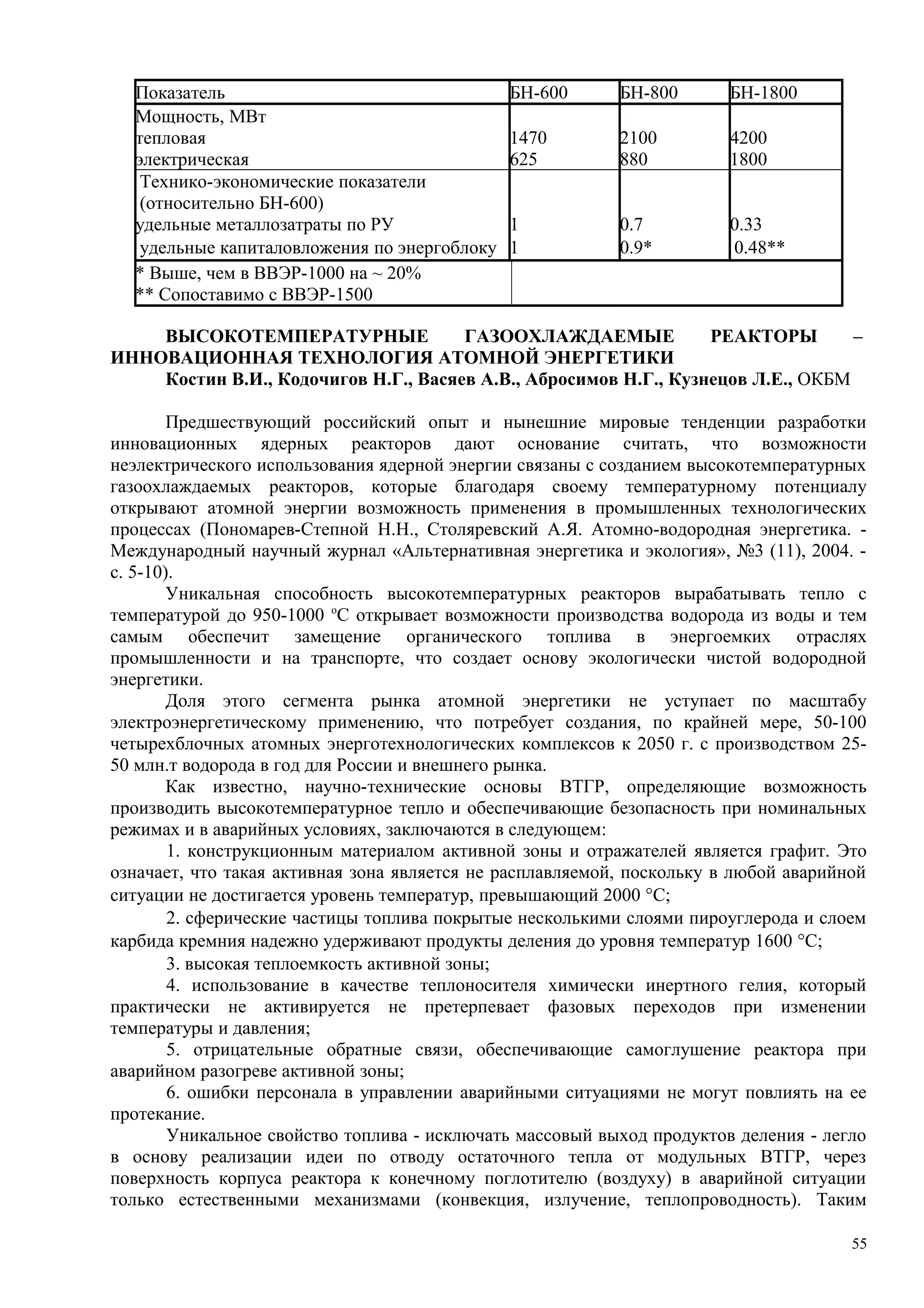

Концептуальная схема ЯТЦ реактора СВБР многовариантна и сложна,

целесообразность использования ОЯТ тепловых реакторов вместо отвального или

рециклированного урана требует обоснования. ЗТЦ реактора СВБР может быть организован

по аналогии с ЗТЦ реакторов БН.

Создание экономичного и полноценного замкнутого ядерного топливного цикла,

решающего проблемы топливного самообеспечения, экологии, РАО и технологические

аспекты нераспространения – сложная и долгосрочная задача мировой АЭ. Ядерный

топливный цикл реактора БН-800 имеет высокую технологическую готовность при

использовании МОКС-топлива. Поэтапно могут быть реализованы рецикл ядерных

материалов, демонстрация вовлечения в цикл МА и переход на перспективные виды ядерного

топлива. Заявленная Россией позиция по плану создания реактора БН-800 с ЗТЦ должна

способствовать развитию этого направления в рамках широкого международного

сотрудничества, формированию типовых подходов к ЯТЦ мировой АЭ. Для дальнейшего

развития атомной энергетики на основе быстрых реакторов необходимо продолжать НИОКР

по замкнутым топливным циклам реакторов типа БРЕСТ, СВБР.

ПОВЫШЕНИЕ ЗАПАСОВ БЕЗОПАСНОСТИ РЕАКТОРОВ БН

Ефанов А.Д., Сорокин А.П., ГНЦ РФ-ФЭИ им. А.И.Лейпунского

Настоящий этап развития атомной энергетики связан с совершенствованием АЭС с

целью повышения их безопасности. Таким образом, судьба атомной энергетики в

значительной степени зависит от оперативного нахождения эффективных и убедительных

решений проблемы безопасности АЭС. Ядерная индустрия должна создать значительные

резервы безопасности на атомных станциях. Исходя из этого и принимая во внимание

накопленный опыт эксплуатации действующих АЭС и новые, более жесткие стандарты

безопасности, поставлена задача разработки реакторов нового поколения с повышенным

уровнем внутренней безопасности [1, 3, 4].

Внутренняя безопасность означает способность реакторных систем предотвращать

аварии с разрушением активной зоны без участия систем аварийной защиты и действий

оператора за счет использования только внутренних ядерных, теплогидравлических и

механических обратных связей для поддержания активной зоны в безопасных условиях.

Основным направлением решения поставленной задачи является дальнейшее развитие

68](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-68-2048.jpg)

![свойств самозащищенности АЭС, и, в первую очередь, ядерных реакторов, путем сочетания

свойств безопасности и пассивных защитных устройств (ПЗУ) [1, 5].

Следует иметь в виду, что натрий имеет несомненные достоинства с точки зрения

развития в реакторе внутренне присущих свойств саморегулирования:

• допускает без кипения значительное (в пределах стойкости сталей) повышение

температуры, а также изменение в большом диапазоне подогрева теплоносителя в реакторе;

• обеспечивает развитие эффективной естественной циркуляции (ЕЦ) в реакторе и

по контурам благодаря сильной зависимости плотности от температуры, сохраняет

эффективный теплосъем и при низких скоростях ЕЦ;

• как никакой другой теплоноситель обладает высокой теплотой

парообразования;

• обеспечивает удержание и улавливание холодными ловушками осколков

деления.

Для реализации идеи пассивной саморегулирующей системы останова БР требуются

конструкции ТВС, штанг борных стержней и окружающих активную зону структур, которые

при отказе систем останова и теплоотвода и последующем росте температуры изменяли бы

форму и положение таким образом, чтобы формировалась отрицательная реактивность в

активной зоне, обеспечивающая снижение мощности до уровня, отводимого ЕЦ

теплоносителя.

Основные известные устройства по характеру обратной связи можно разделить на

срабатывающие по превышению температуры топлива, снижению расхода теплоносителя,

повышению температуры теплоносителя. Заявка на успешное решение проблемы

самозащищенности быстрого реактора – разработка пассивной (саморегулируемой) системы

останова БН-800 гидравлически взвешенными потоком натрия над активной зоной борными

стержнями.

Устройства, работа которых основана на фазовом переходе (плавлении, сублимации и

перемещении) ядерного топлива, позволят наиболее эффективно обеспечить выполнение

функции безопасности. Но в настоящее время такие устройства слабо проработаны

технологически. Их внедрению должна предшествовать весьма длительная и дорогостоящая

стадия отработки. Наиболее распространенные ПЗУ, срабатывающие по превышению

температуры теплоносителя (ПЗУ-Т). ПЗУ данного типа размещаются на выходе из активной

зоны (АЗ) ядерного реактора, их температурочувствительный элемент омывается

теплоносителем. При превышении температуры теплоносителя выше предельно допустимой

происходит срабатывание элемента и перемещение поглотителя в АЗ с переводом её в

подкритическое состояние.

В существующих АЭС с БР весьма сложная атомная паро-производительная установка.

Реактор и система транспорта тепла «обвязаны» почти полдюжины внешних

вспомогательных натриевых систем и элементов, разбросанных по различным помещениям,

которые увеличивают объем натрия и опасность течей, нарушающих принцип интегральности

реактора.

САРХ, включающая теплообменники, насосы, трубопроводы, вентили, задвижки,

воздуходувки, увеличивает количество единиц оборудования, объемы натрия вне реактора и

отрицательно сказывается на надежности и экономике АЭС. БН-600 и «Феникс»

продемонстрировали высокую работоспособность, потому что не были обвязаны полным

перечнем вышеуказанных систем [1, 3].

Теплоперенос в традиционных САРХ осуществляется за счет естественной циркуляции

натрия в гравитационном поле. Недостатками этого технического решения являются большая

высота воздушного ТО над реактором, большой объем натрия, постоянный сброс тепла (для

обеспечения готовности к работе), необходимость спускового механизма для воздушного

шибера, большая инерционность. Новым техническим решением является конструкция САРХ

со встроенными теплообменниками и охлаждением активной зоны путем подачи холодного

теплоносителя на входе в активную зону в зазоры между ТВС. Также представляется

69](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-69-2048.jpg)

![эффективным решение использование для отвода тепла испарительно-конденсационную (ИК)

систему. В этом случае теплоперенос осуществляется в виде скрытой теплоты

парообразования в результате процессов испарения и конденсации и действия

гравитационного поля. Его преимуществами являются малая высота системы, малый объем

рабочей жидкости, полная пассивность запуска и работы, постоянная готовность, малая

инерционность.

В будущих БР должны быть найдены решения, позволяющие исключить внешние

натриевые САРХ, упростить и удешевить быстрый реактор. Заслуживает внимания вариант

погружения трубных пучков в корпус реактора с организацией в режиме аварийного

расхолаживания циркуляции внутри трубок газа (или воздуха).

При переходе к аварийному расхолаживанию БР, когда в течение длительного времени

практически отсутствует циркуляция натрия до момента развития естественной конвекции,

может возникнуть кипение натрия. Проблемными вопросами охлаждения активной зоны в

этих режимах при возникновении кипения натрия являются:

• исследование межканальной неустойчивости;

• проверка нового технического решения – натриевой полости над активной зоной

реактора БН-800;

• моделирование развития области кипения в натурной ТВС реактора БН-800;

• разработка теплогидравлических кодов для анализа развития процесса кипения

в ТВС (системе параллельных ТВС) и в циркуляционном контуре, их верификация;

• расчетное моделирование режимов аварийного расхолаживания БР.

Проведенные в последнее время исследования кипения жидкого металла в системе

параллельных каналов показали значительные эффекты межканальной неустойчивости [2].

Важным вопросом является разработка и создание встроенной в реактор системы

очистки и контроля состояния качества натрия.

Быстрые реакторы значительно укрепили бы свои позиции, если бы с учетом

огромного накопленного опыта по технологии БР были бы увеличены запасы безопасности.

Для этого необходимо:

• существенно упростить конструкцию и структуру атомной паро-

производительной установки БР;

• полностью использовать потенциал саморегулирования БР для построения

системы безопасности БР на принципах самозащищенности.

Разработка и обоснование этих систем и устройств требует проведения комплекса

экспериментальных и расчетных теплогидравлических исследований БР в стационарных и

динамических режимах.

Литература:

1. Белянин П.Н., Адамов Е.О., Анфимов Н.А. и др. Технические средства обеспечения

безопасности РБН/ Машиностроение ядерной техники. – Под ред. О.Е.Адамова. – М.:

Машиностроение. – 2005. – Книга 1. – С. 616-620.

2. Иванов Е.Ф., Сорокин А.П., Иванов В.В. и др. Экспериментальные исследования

кипения жидкого металла в параллельных каналах в условиях естественной циркуляции/

Препринт ФЭИ-3023. – Обнинск: ОНТИ ГНЦ РФ-ФЭИ. – 2005.

3. Митенков Ф.М. Перспектива развития реакторов на быстрых нейтронах/ Атомная

энергия. – 2002. – Т. 92. – Вып. 6. – С. 423-432.

4. Поплавский В.М., Цибуля А.М., Камаев А.А. и др. Перспективный натриевый быстрый

реактор БН-1800, удовлетворяющий требованиям ядерной энергетики XXI века/ Атомная

энергия. – 2004. – Т. 96. – Вып. 5. – С. 335-342.

5. Сердунь Е.Н., Сорокин А.П., Портяной А.Г. и др. Разработка и изучение пассивных

защитных устройств для управления запроектными авариями на основе гидрокапиллярных

систем/ Вопросы атомной науки и техники. Серия «Физика ядерных реакторов». – М.:

РНЦ «Курчатовский институт». – 2000. – Вып. 3. – С. 6-13.

70](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-70-2048.jpg)

![области реакторной физики, материаловедения и теплофизики позволяет, в принципе, создать

такой реактор, а его многофункциональность должна обеспечить его экономическую

эффективность. Однако эта разработка ориентирована на будущее и, следовательно, должна

уже базироваться в значительной степени на новой технологической платформе развития

атомной энергетики.

В данной статье рассматривается возможность нового, не использовавшегося ранее,

способа аварийного расхолаживания такого реактора с использованием тепловых труб. В [2]

сделана оценка возможности применения тепловых труб в системе аварийного

расхолаживания реактора БН-600 и дано сравнение её с системой расхолаживания,

работающей на принципе естественной конвекции теплоносителя (САРХ ЕЦ). САРХ ЕЦ

состоит из аварийного теплообменника натрий-натрий, размещённого в корпусе реактора,

теплообменника натрий-воздух, расположенного на высоте 30-40 метров над реактором, и

двух заполненных натрием трубопроводов диаметром 300 мм, соединяющих эти

теплообменники. Над воздушным теплообменником имеется тяговая труба, высотой около 40

метров для обеспечения естественной циркуляции воздуха через теплообменник. Длина

натриевых труб составляет около 40 метров и в них содержится более 7 м3

натрия. Система

рассчитана на удаление остаточного тепловыделения реактора, составляющего 10 МВт.

Предложенная в [2] система с тепловыми трубами, а точнее – с термосифонами, не

требует размещения теплообменника на большой высоте, существенно сокращает длину

натриевых труб и уменьшает объём натрия в них с 7 до 0,3 м3

. Кроме того, использование

газорегулируемых термосифонов позволяет сделать эту систему полностью пассивной, т. е.

автоматически запускающейся при повышении температуры в аварийном теплообменнике до

допустимого значения. Система не требует для работы никакого электроснабжения, а в

режиме готовности, т.е. при номинальной работе реактора не сбрасывает тепло в

окружающую среду, в отличие от САРХ ЕЦ.

Однако, выполненные в [2] расчёты показали, что предлагаемая система с натриевыми

термосифонами начинает эффективно работать только при повышении температуры на входе

в аварийный теплообменник до 670 о

С и выше. Это на 120 о

С превышает номинальную

температуру натрия на выходе из активной зоны и считается неприемлемым. Но и в этих

условиях для сброса 10 МВт тепла требуется термосифон диаметром более 1400 мм. Замена

натрия в термосифоне на цезий позволяет обеспечить эффективную работу при температуре

560 о

С , но и в этом случае диаметр термосифона должен быть около 1300 мм. Кроме того,

цезий нежелателен и по другим причинам.

Столь большие диаметры термосифонов объясняются низкой плотностью пара натрия

при допустимых температурах и, следовательно, ограничениями теплопереноса по скорости

звука.

Поскольку разработка высокотемпературного реактора, упомянутого выше, находится

ещё на концептуальном уровне, то выполнить полный расчёт системы аварийного

расхолаживания с тепловыми трубами пока не представляется возможным. Однако, зная

основные параметры (тепловая мощность, рабочая температура, остаточное тепловыделение)

можно сделать предварительные оценки возможности применения рассматриваемой системы.

Эти оценки приведены ниже.

Тепловая мощность реактора предполагается 600 МВт. При максимальном значении

остаточного тепловыделения 4% от номинальной мощности через систему аварийного

расхолаживания потребуется сбросить в окружающую среду (воздух) 24 МВт. Система может

(и должна по условиям надёжности) состоять из нескольких независимых каналов,

работающих параллельно. Примем число каналов равным четырём. Тогда мощность одного

канала составит 6 МВт.

Это количество тепла, прежде чем попасть в систему аварийного расхолаживания,

должно быть вынесено из активной зоны реактора и доставлено в аварийный теплообменник

натрий-натрий за счёт естественной циркуляции натрия в корпусе реактора. Для

74](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-74-2048.jpg)

![осуществления циркуляции натрий должен быть охлаждён в аварийном теплообменнике

примерно на сто градусов. Примем температуру натрия на выходе из аварийного

теплообменника на сто градусов ниже рабочей. Будем считать температуру в зоне испарения

термосифона равной температуре натрия на выходе из аварийного теплообменника, т.е. тоже

на сто градусов ниже рабочей температуры натрия на выходе из активной зоны.

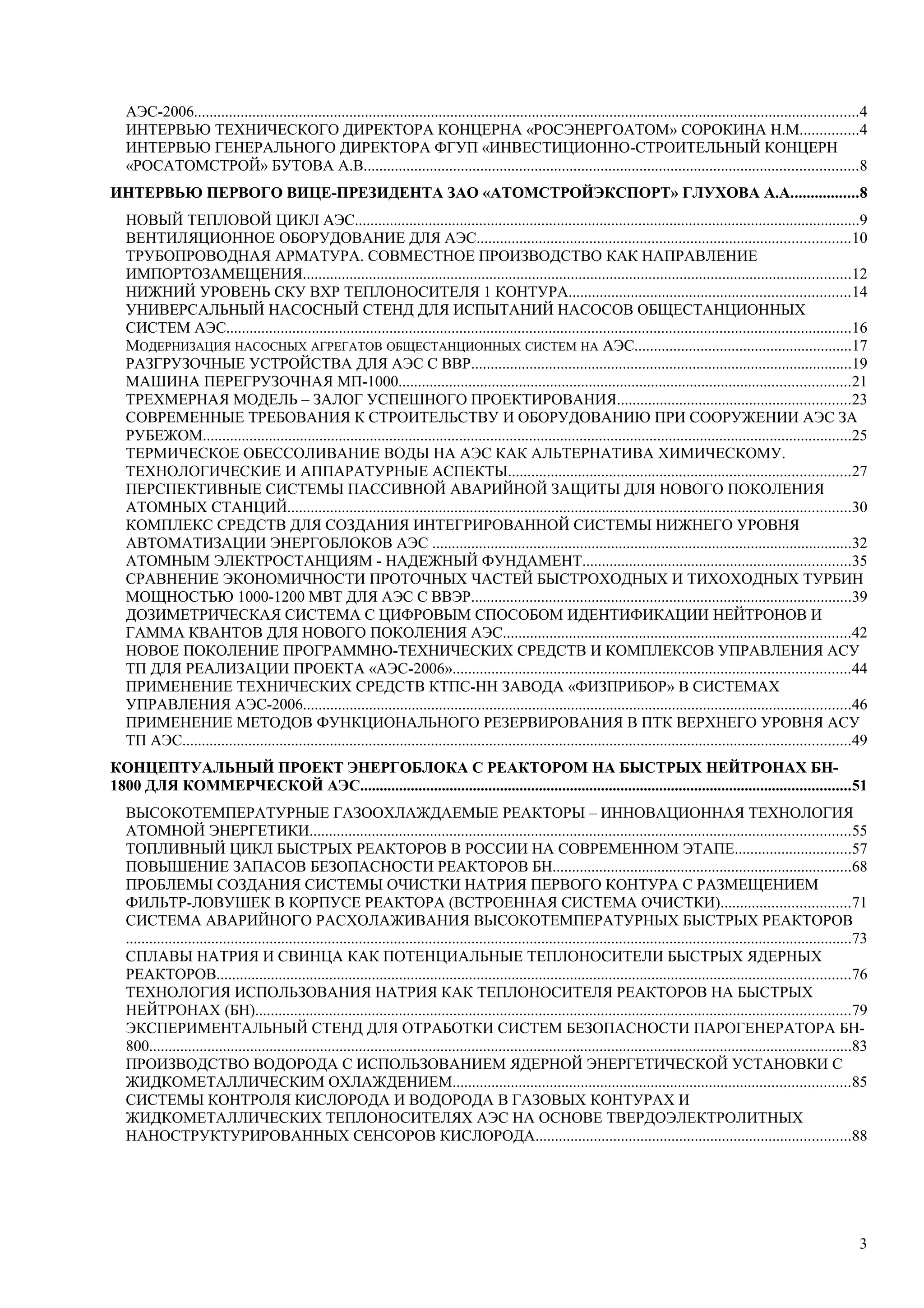

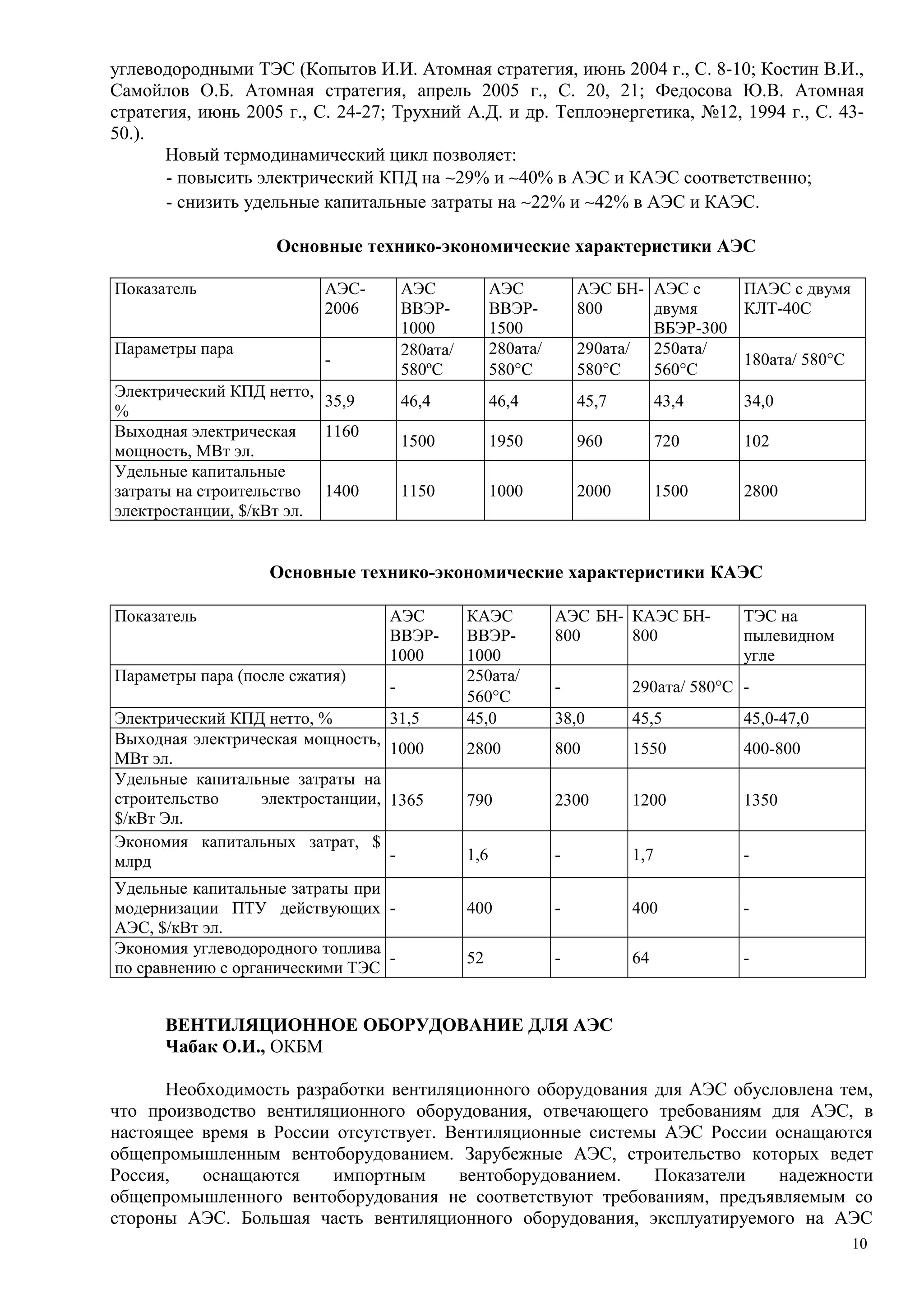

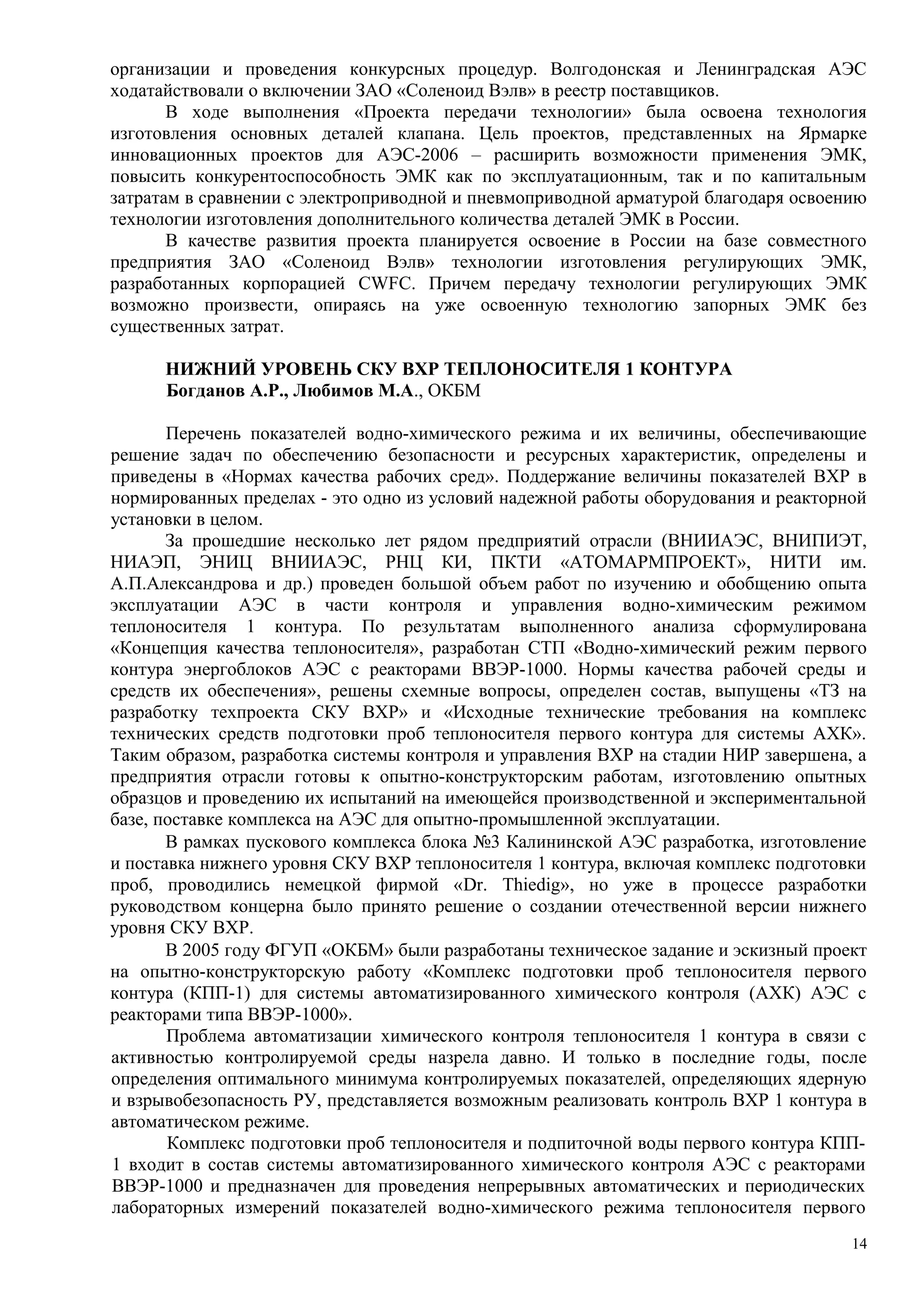

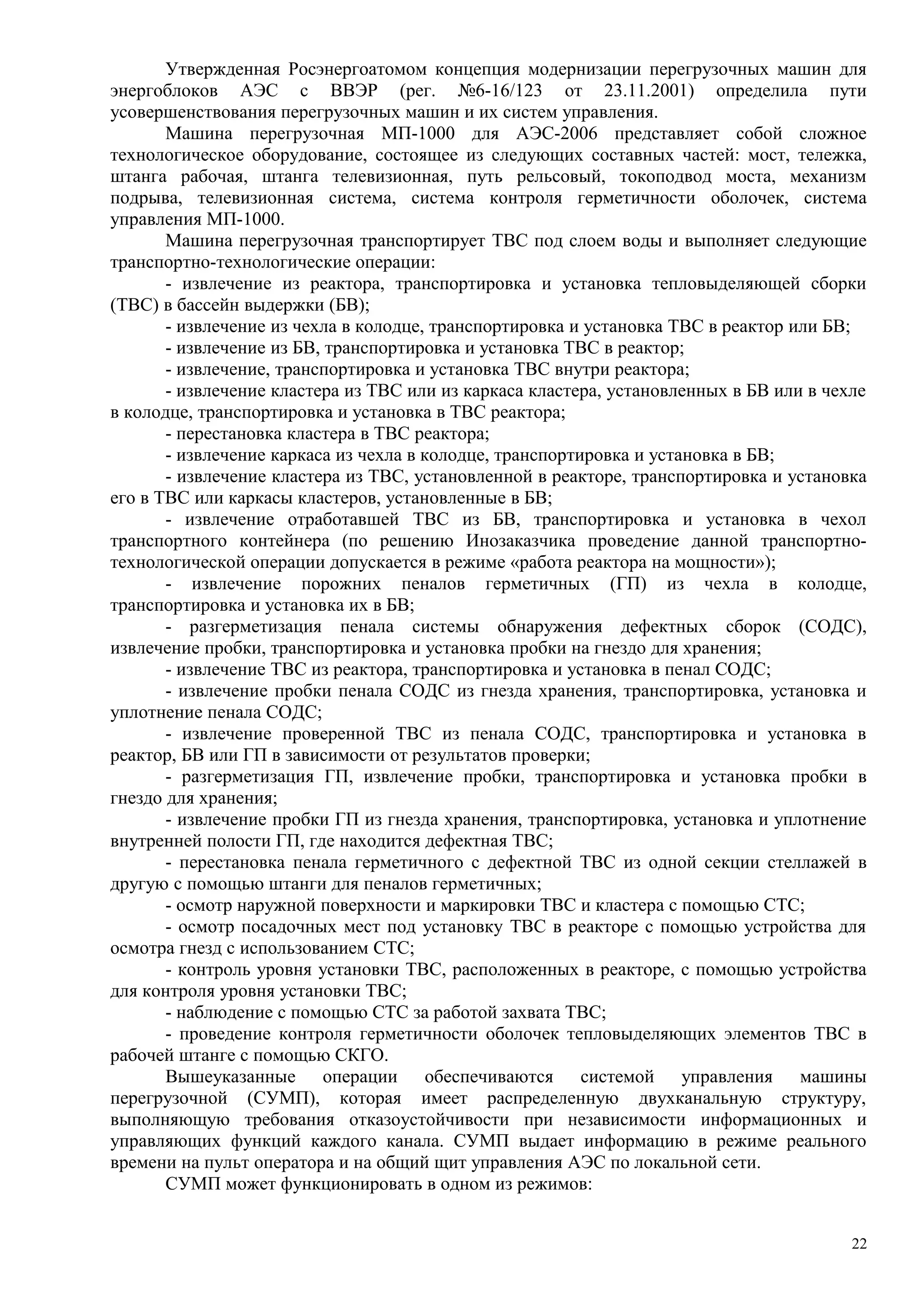

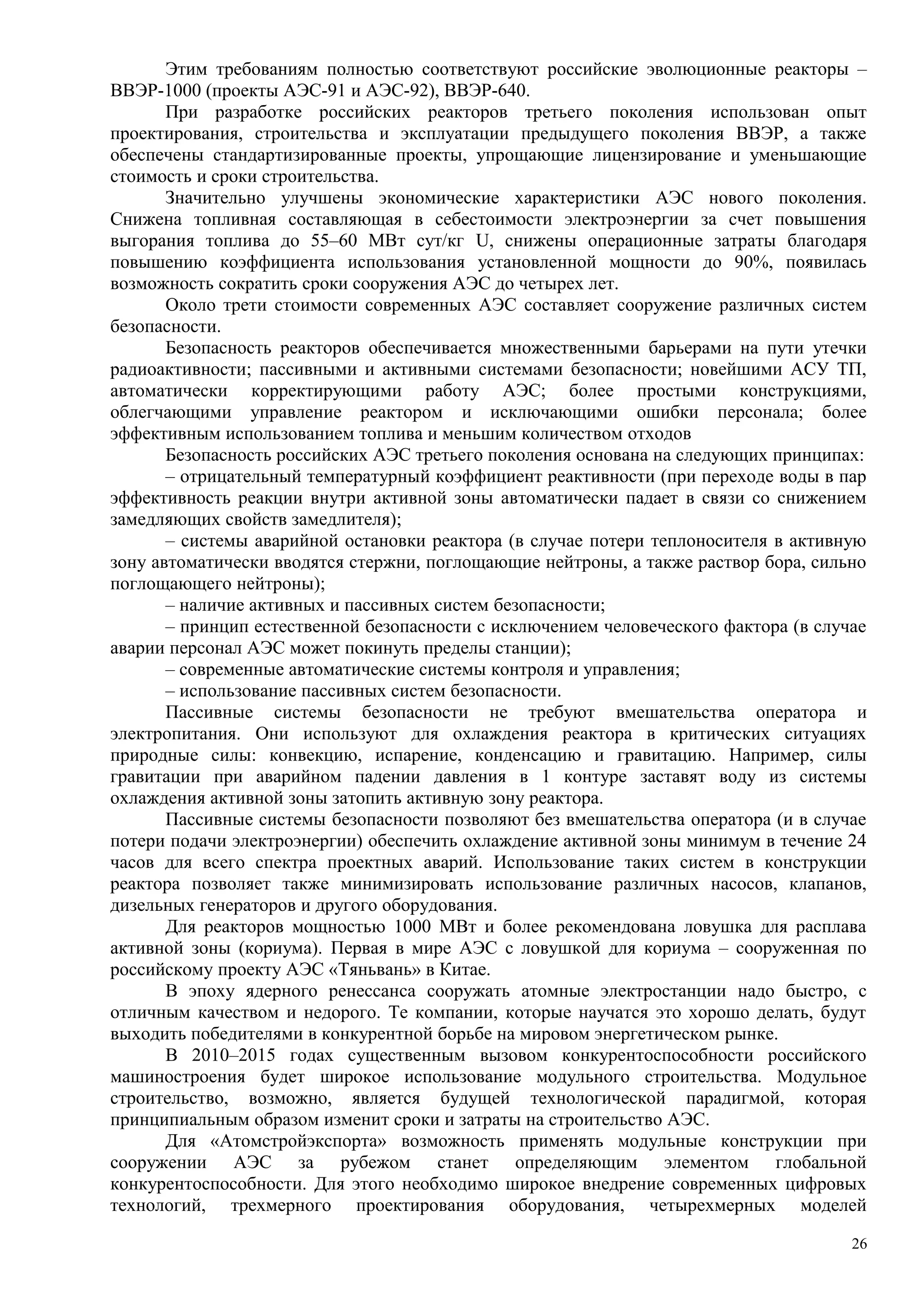

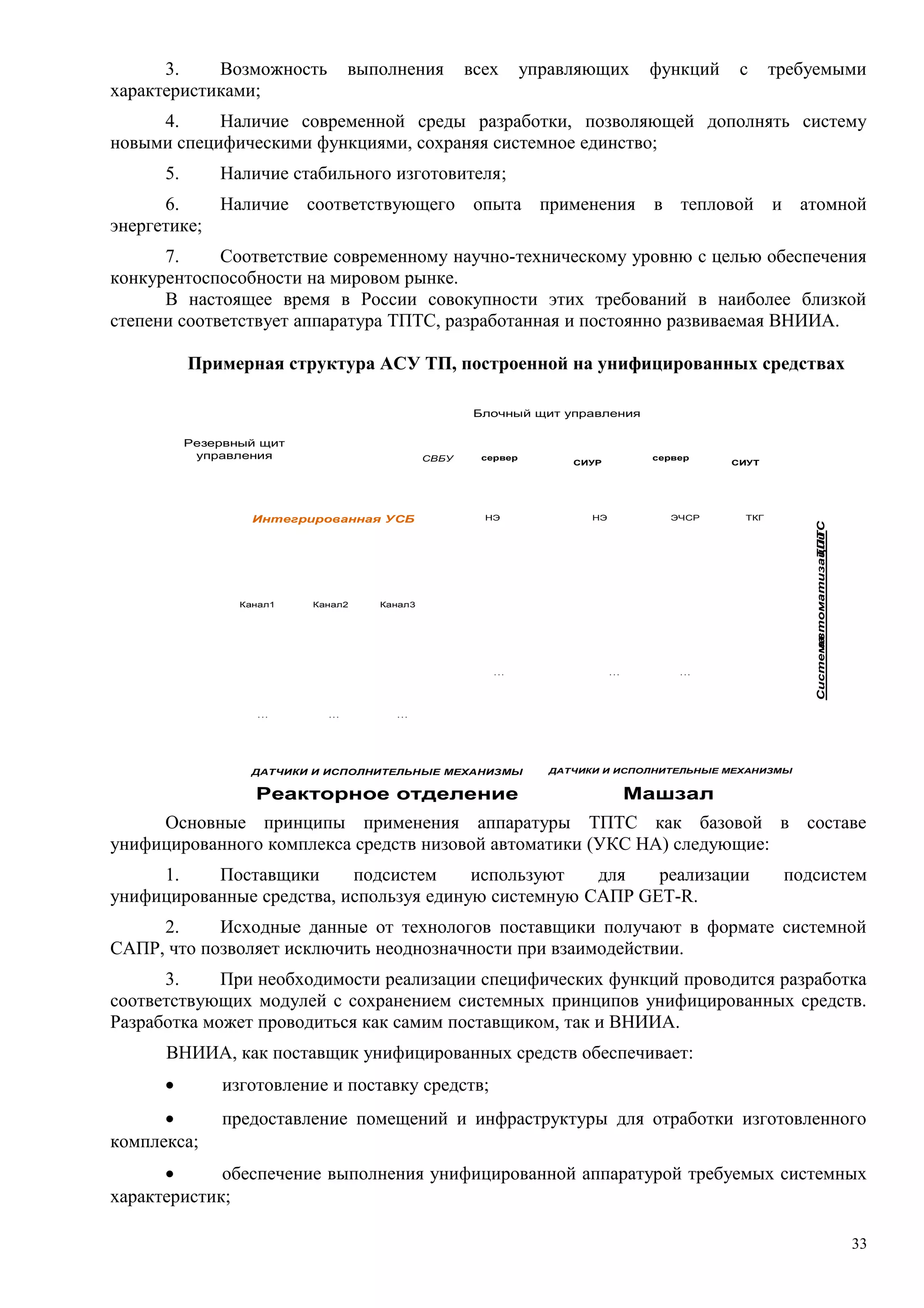

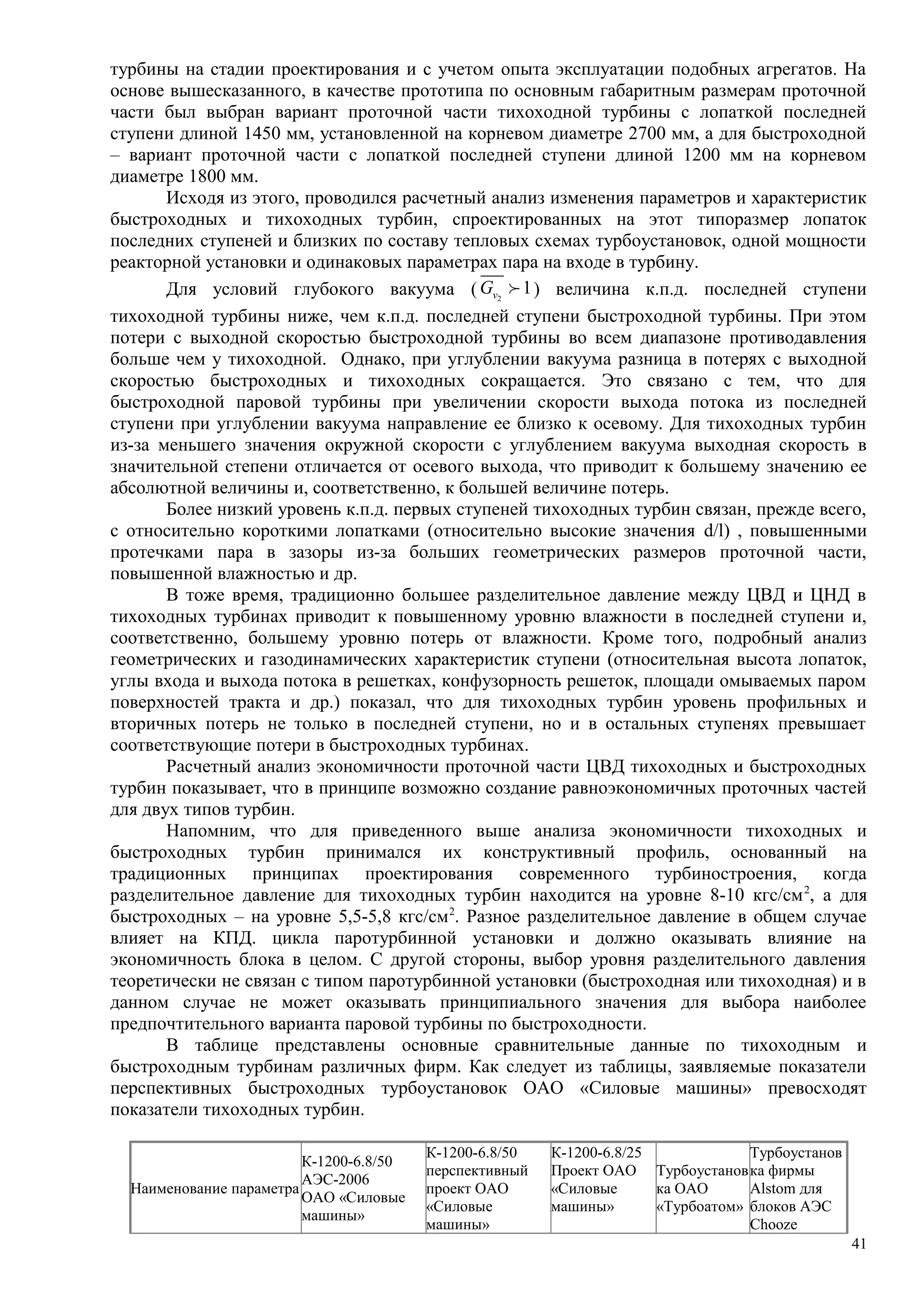

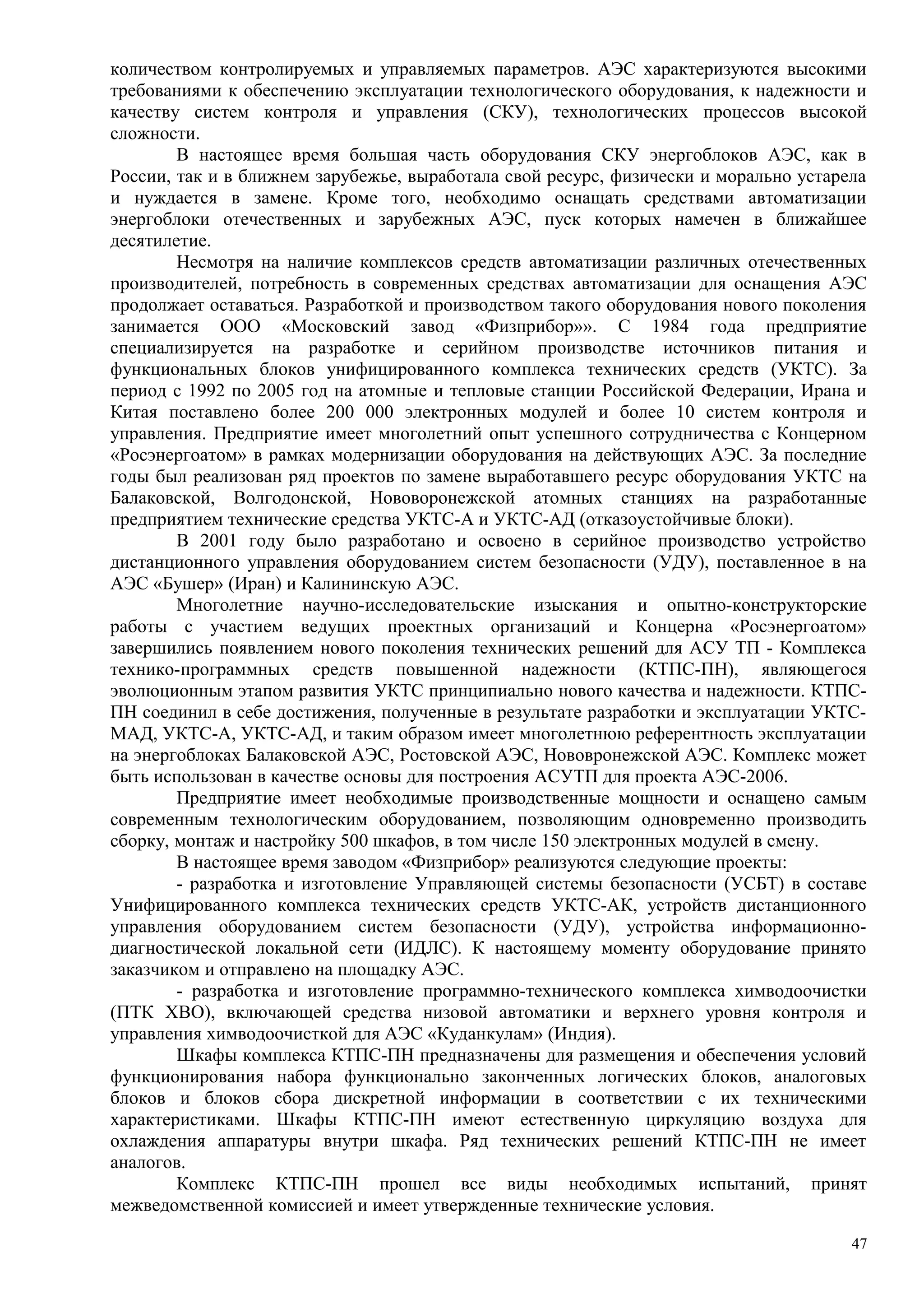

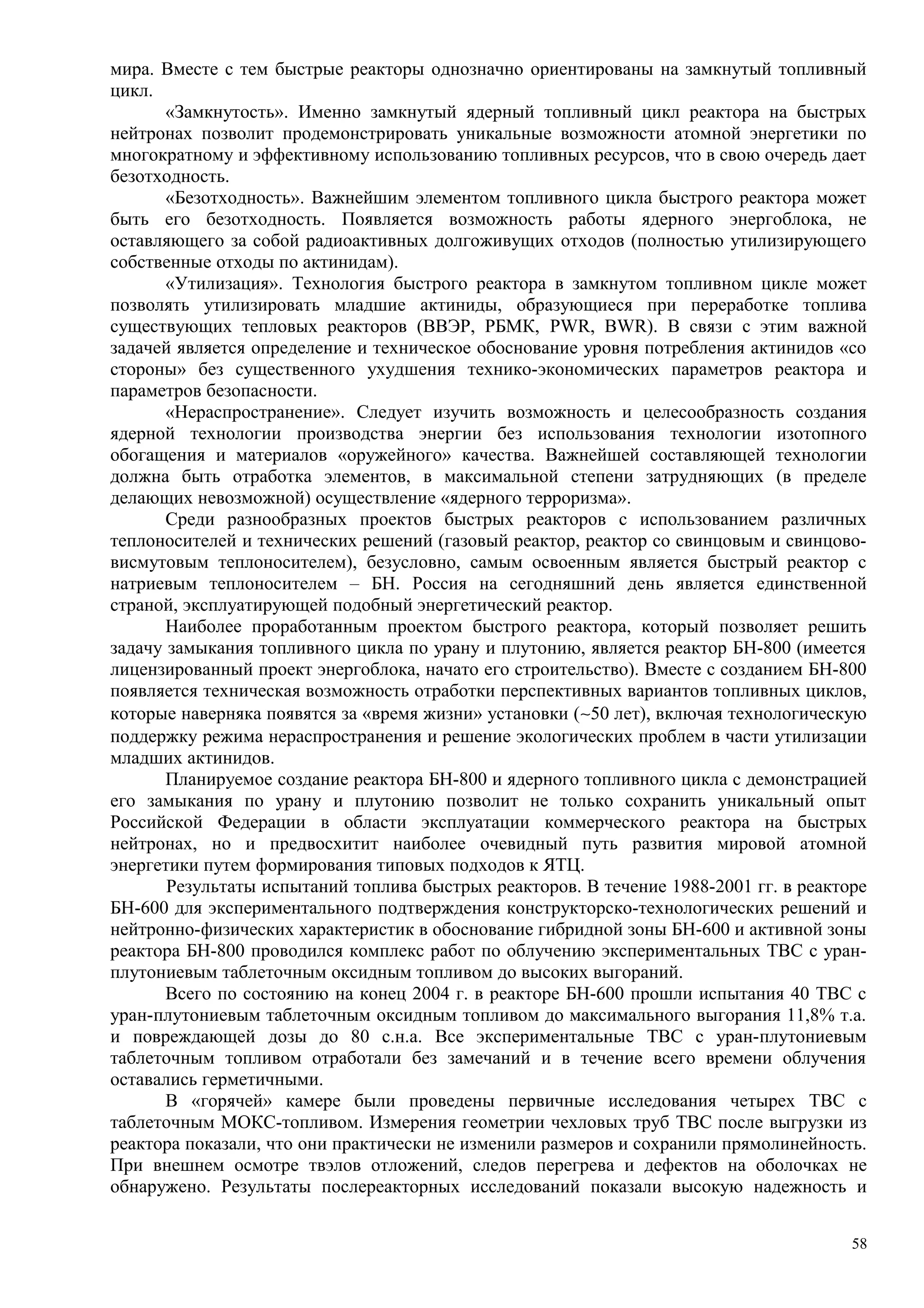

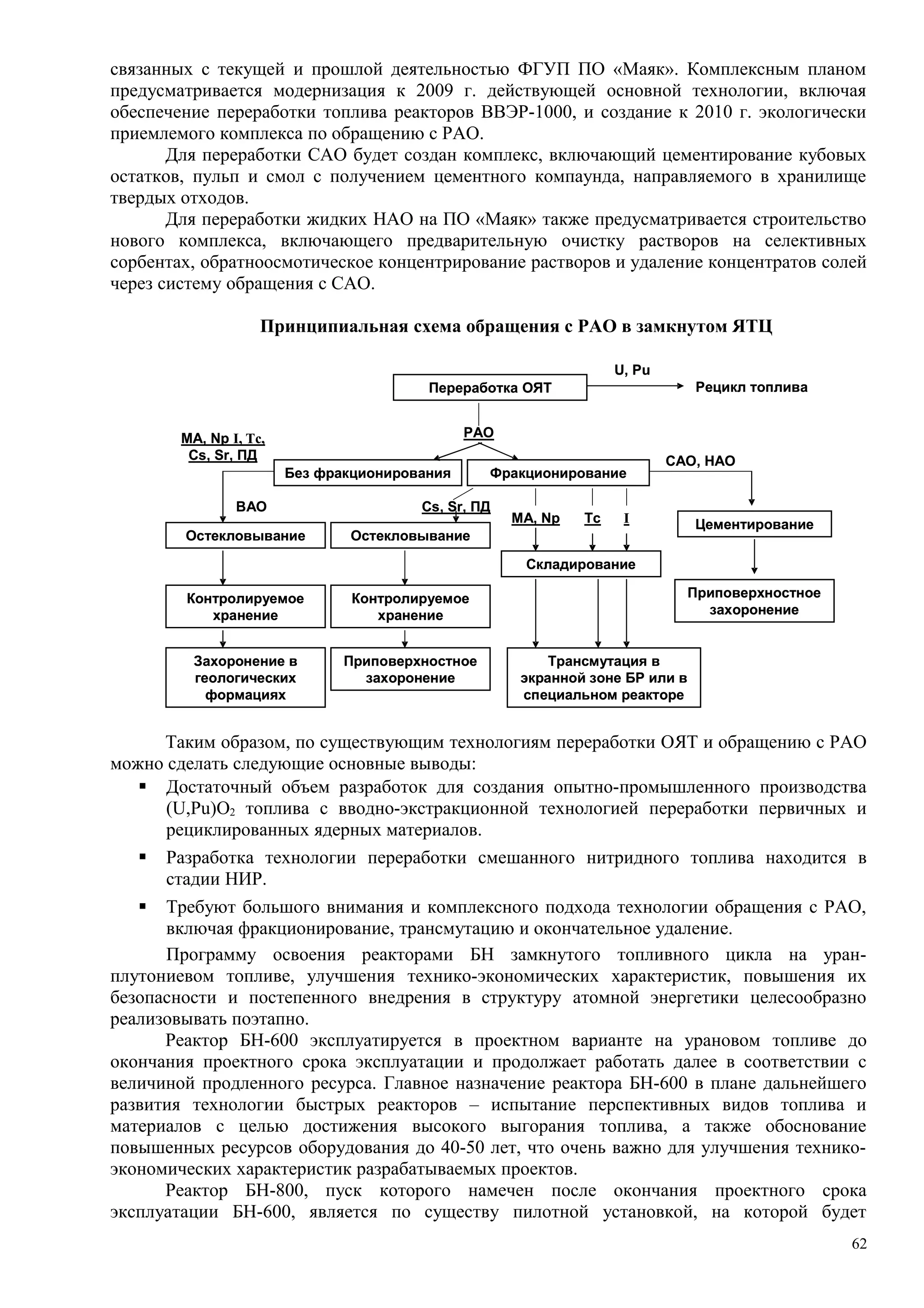

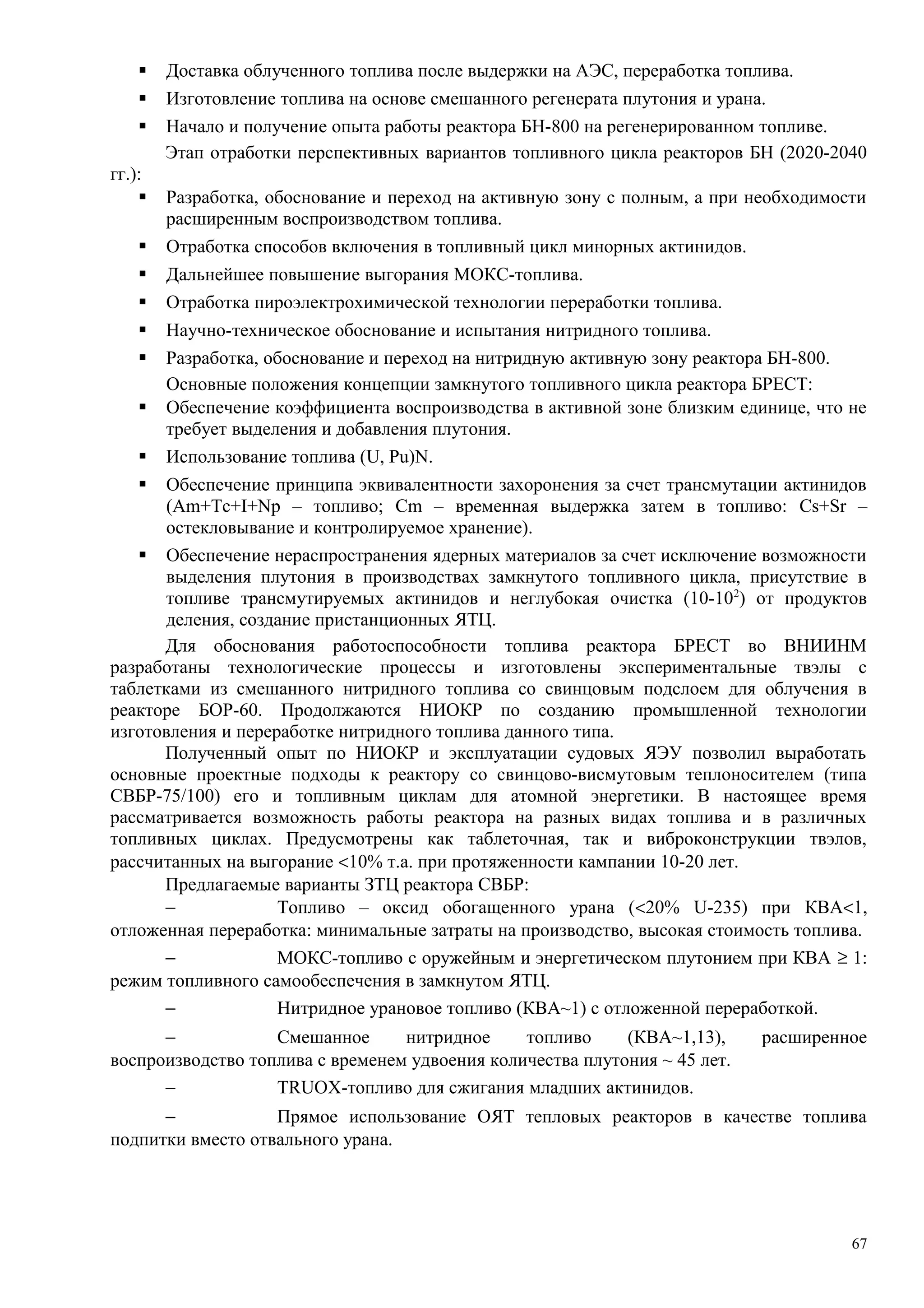

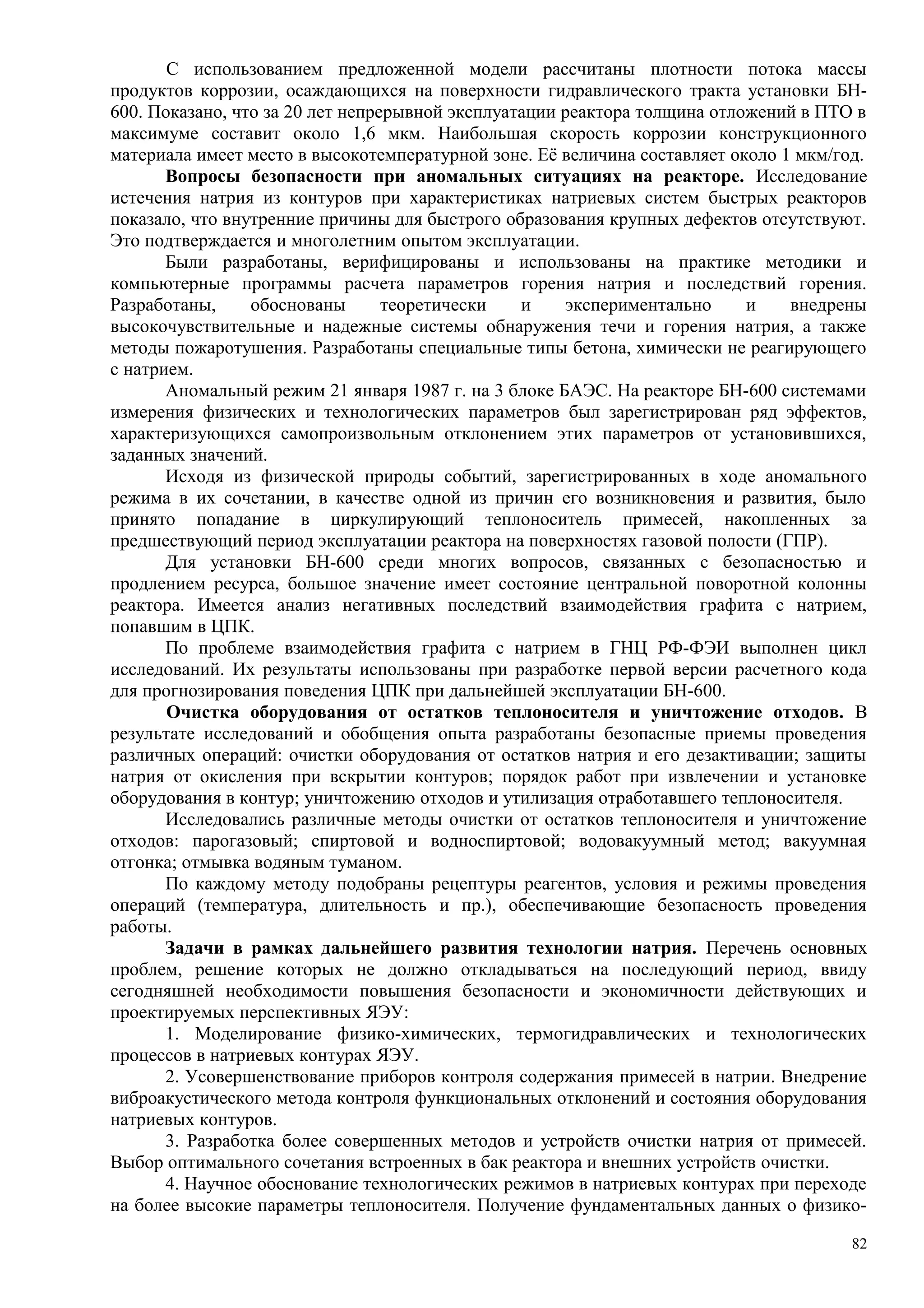

8 2 .5

0 . 0

3 0 .3

4 8 . 0

5 8 .0

0 . 0

4 8 . 0

4 . 0

Рисунок 1. Система аварийного

расхолаживания с естественной

циркуляцией

Рисунок 2. Система аварийного

расхолаживания с термосифоном

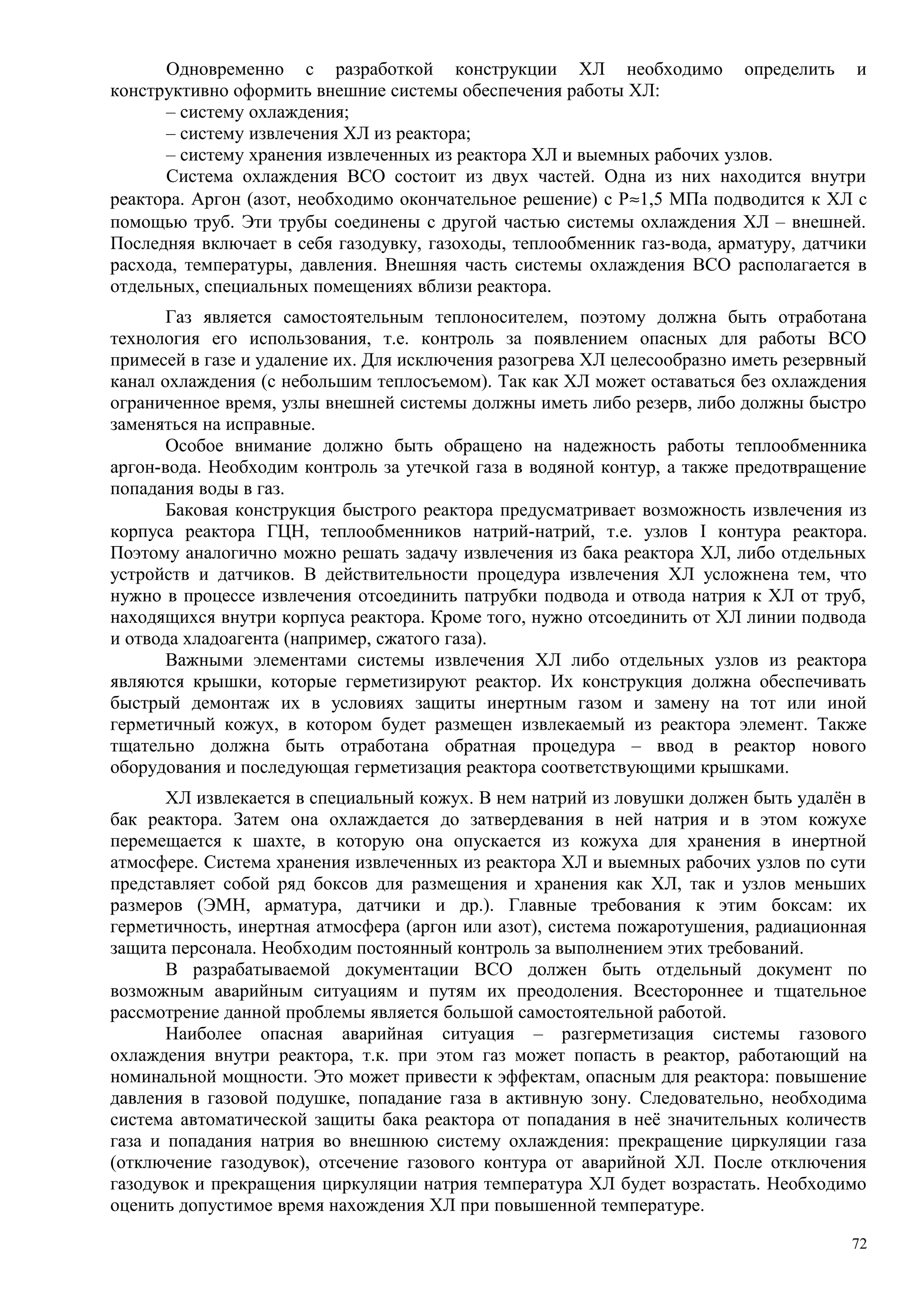

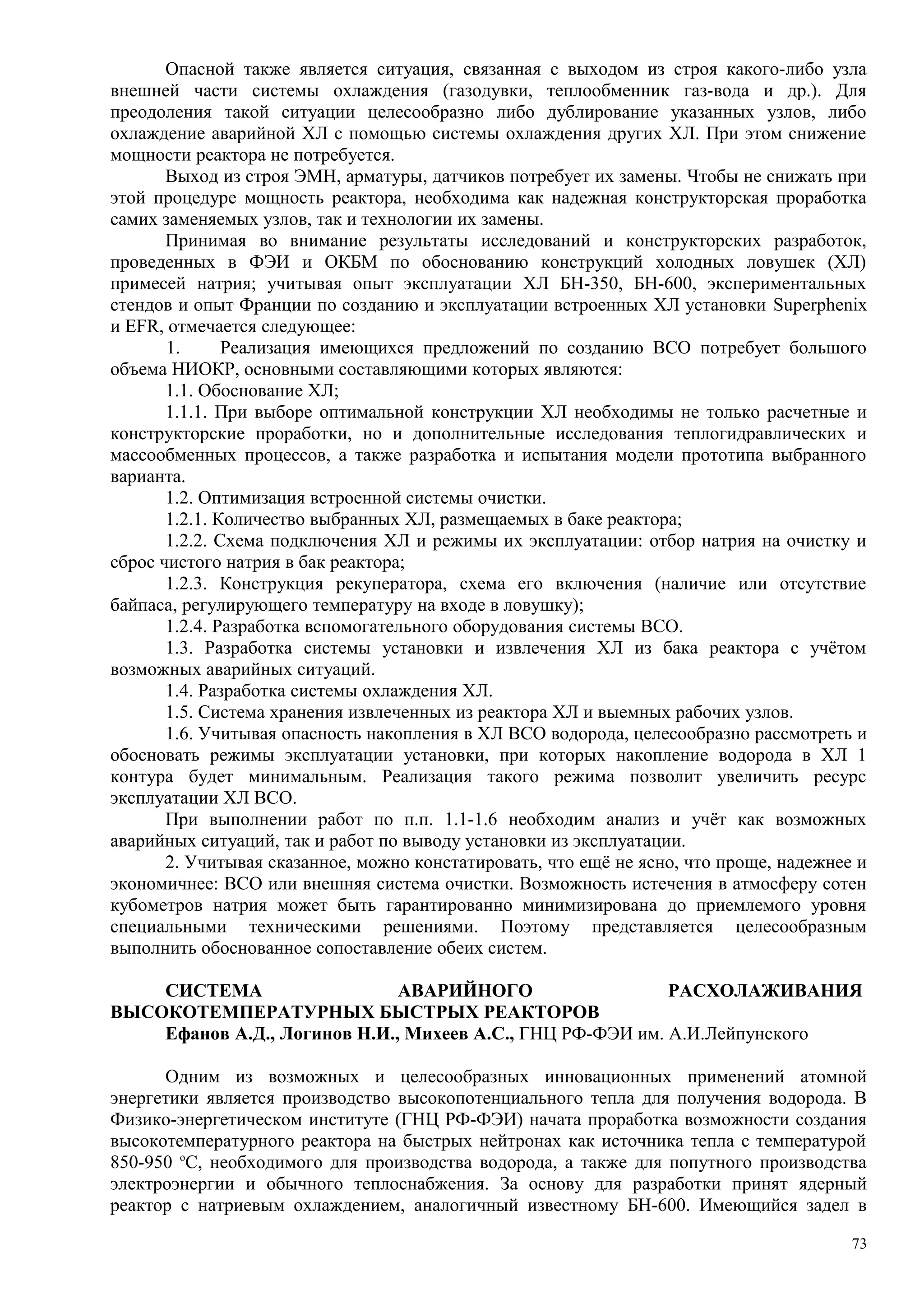

Пользуясь данными [1], можно рассчитать необходимые размеры термосифона.

Результаты расчётов представлены в таблице. В таблице звуковые ограничения мощности

приняты округлёнными до целых чисел. Из таблицы видно, что при температуре натрия на

выходе из реактора 950 о

С диаметр термосифона будет 160 мм. Следовательно при

75](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-75-2048.jpg)

![Кроме того, добавление свинца в натрий приводит к другим положительным

качествам. В работах [1, 2] показано, что добавление в натрий небольшого количества свинца

(1,2% ат.) приводит к улучшению внутренней самозащищенности реакторов на быстрых

нейтронах типа БН-800 от тяжелых аварий.

В ГНЦ РФ-ФЭИ исследования термодинамической системы натрий-свинец проводятся

с 2001 года. Изучена диаграмма состояния, т.е. уравнение растворимости свинца в натрии

(линия ликвидуса), в диапазоне концентраций 0-15%ат.Pb. В этой области составов

активность свинца в сплавах меньше 10-4

, что указывает на сильную связь между атомами

натрия и свинца в расплаве. Вследствие этого можно полагать, что расплав кластеризован,

микронеоднороден. Этот вывод подтвержден экспериментальным исследованием сплавов

методом дифракции нейтронов и молекулярно-динамическим моделированием. Показано, что

раствор свинца в натрии имеет микрогетерогенное строение с образованием самоассоциатов

типа NamPbn, где m=3-4, которые могут быть поверхностно-активными.

Исследован процесс воспламенения сплавов на воздухе, который продемонстрировал,

что сплав с 10% ат.Pb не возгорается на воздухе при температуре 700 ºС, а сплавы с меньшим

содержанием свинца прекращают горение по достижении этой концентрации (температура

ликвидуса 360 ºС).

Недостатком термодинамической системы натрий-свинец является практическое

отсутствие эвтектической точки в области богатой натрием, вследствие чего сплавы этой

системы могут быть использованы в качестве теплоносителей только при температуре выше

линии ликвидуса. Последнее может вызвать некоторые технологические трудности.

Например, температура выхода теплоносителя из холодной ловушки, определяющая чистоту

металла по примесям, должна быть выше точки ликвидуса сплава. Вследствие этого важно

знать растворимость примесей в сплавах и особенно термодинамический потенциал

кислорода, определяющий коррозионную активность теплоносителя в отношении

конструкционных материалов.

На первом этапе практического освоения теплоносителя наибольший интерес

представляют сплавы с малым содержанием свинца (до 1% ат.), т.к. температура ликвидуса

для них достаточно низкая (200 °С при 1% ат.Pb). Для этого состава сплава была измерена

термодинамическая активность в нем кислорода. Измерения проводились с помощью

электрохимического датчика активности кислорода с твердым электролитом

(ZrO2)0.85⋅(Y2O3)0.15, электрод сравнения - из легкоплавкого металла и его оксида In-In2O3.

Измерения выполнялись при медленном охлаждении сплава (50 °С/ч) до температуры

ликвидуса сплава 200 °С, при которой проведена часовая выдержка, после чего сплав был

разогрет до 350 °С.

Температурные зависимости ЭДС в сплаве и натрии существенно различаются. Если в

натрии приблизительно соблюдается линейная зависимость для линии изоконцентрации при

СО=5wppm вплоть до линии насыщения Na2O, то для сплава линейная зависимость Е(Т) при

17wppm кислорода при температуре ниже 350 °С переходит в куполообразную кривую,

касающуюся линии NaCrO2, что свидетельствует об образовании этого соединения при

понижении температуры. Следует отметить, что подобная куполообразная область NaCrO2

существует и в натрии, но она расположена при температуре ~550 °С и при более высокой

концентрации кислорода. Таким образом, даже небольшие добавки свинца в натрий смещают

область существования сложного оксида типа NaCrO2 в сторону низких температур. Такое

поведение одного из продуктов кислородной коррозии хромоникелевой стали в сплаве

позволяет говорить о возможности его улавливания с помощью холодной ловушки и

ликвидации постоянного источника кислорода в теплоносителе, что невозможно обеспечить в

чистом натрии из-за высокой температуры распада соединения.

Другой особенностью сплава является резкое раскисление его при температуре 200 °С;

концентрация кислорода упала ниже 0,01wppm. Быстрое изменение ЭДС датчика (и

термодинамического потенциала кислорода в сплаве) можно считать дополнительным

подтверждением того, что сплав находится на линии ликвидуса, где происходит образование

зародышей новой фазы (Na4Pb). При этом происходит захват кислорода этими зародышами и

очистка сплава от растворенного кислорода. Данный сплав (1% ат.Pb) принципиально можно

77](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-77-2048.jpg)

![очистить с помощью холодной ловушки, работающей при температуре около 200-210 ºС, до

концентрации 0,1wppm, тогда как натрий без добавок свинца при этой температуре холодной

ловушки имел бы содержание кислорода около 10wppm. Возможность глубокой очистки

сплава от кислорода понизит коррозионную активность при высоких температурах (до 900 ºС)

и позволит применить его в будущих высокотемпературных ЯЭУ.

Еще одной проблемой в освоении сплавов термодинамической системы Na-Pb является

отсутствие в открытой литературе данных по физическим свойствам (есть только данные по

электропроводности [3]). Поэтому, чтобы выбрать состав теплоносителя, приемлемый как с

технологической, так и с теплофизической точек зрения необходимы исследования не только

по технологии, но и по свойствам сплавов.

В квазиаддитивном приближении проведены модельные расчеты плотности,

теплоемкости, теплопроводности и термодинамических свойств сплавов с содержанием 0-

10% ат.Pb. Подобный подход позволяет лишь оценить свойства сплавов. Близкие к реальности

результаты можно получить только экспериментальными методами. В настоящее время

экспериментально исследована теплопроводность сплавов с 1,0, 4,8 и 9,0% ат. Pb.

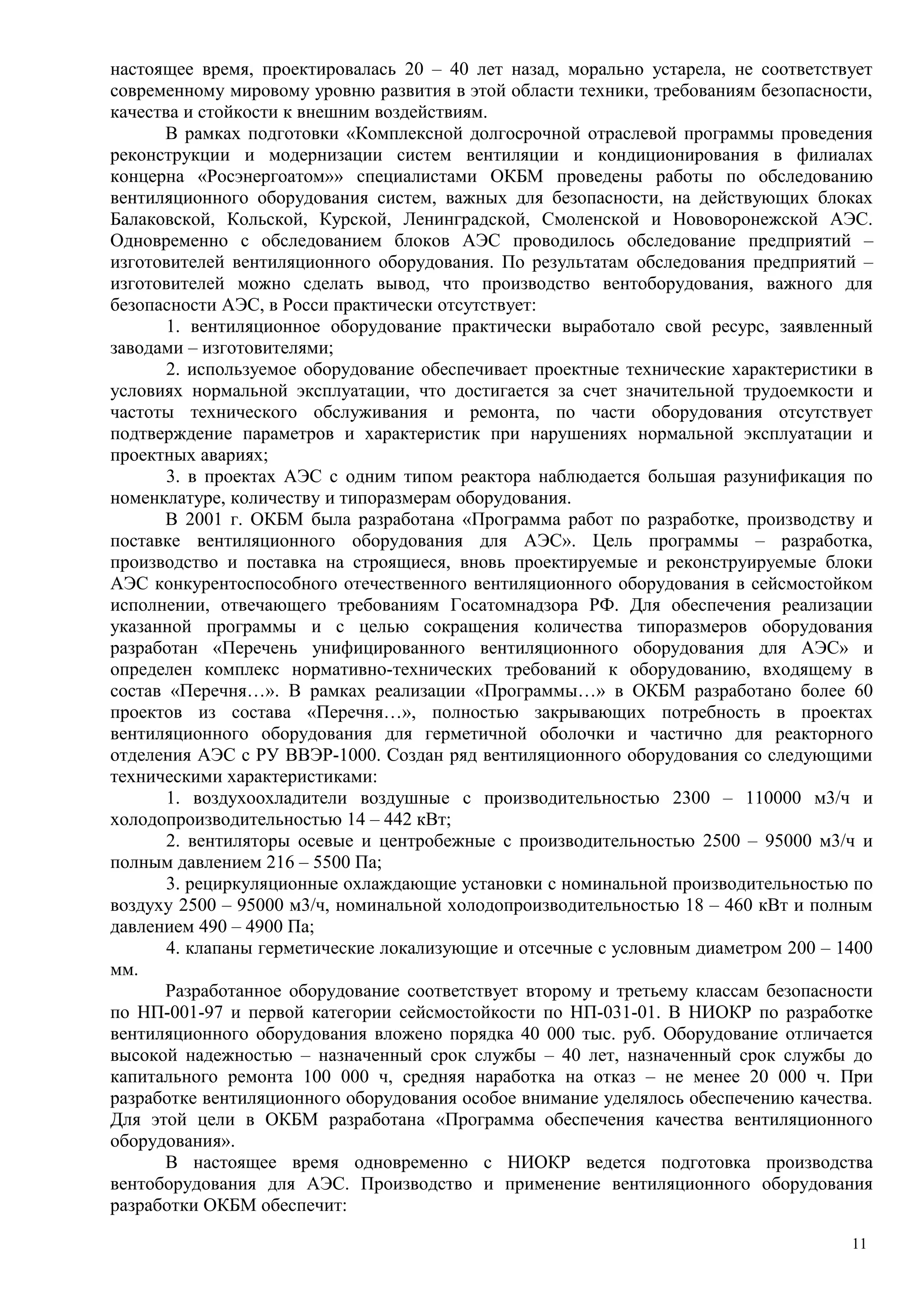

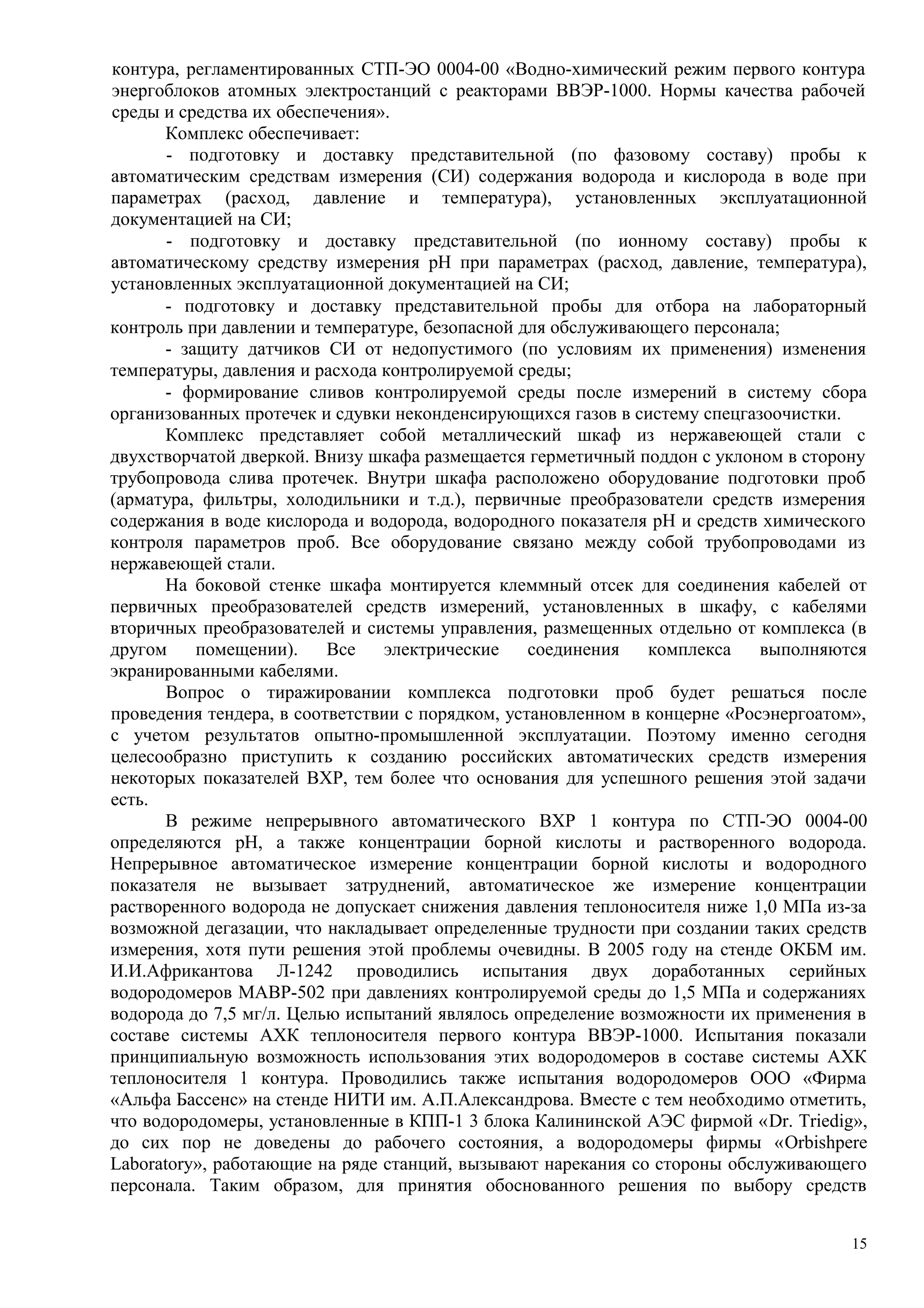

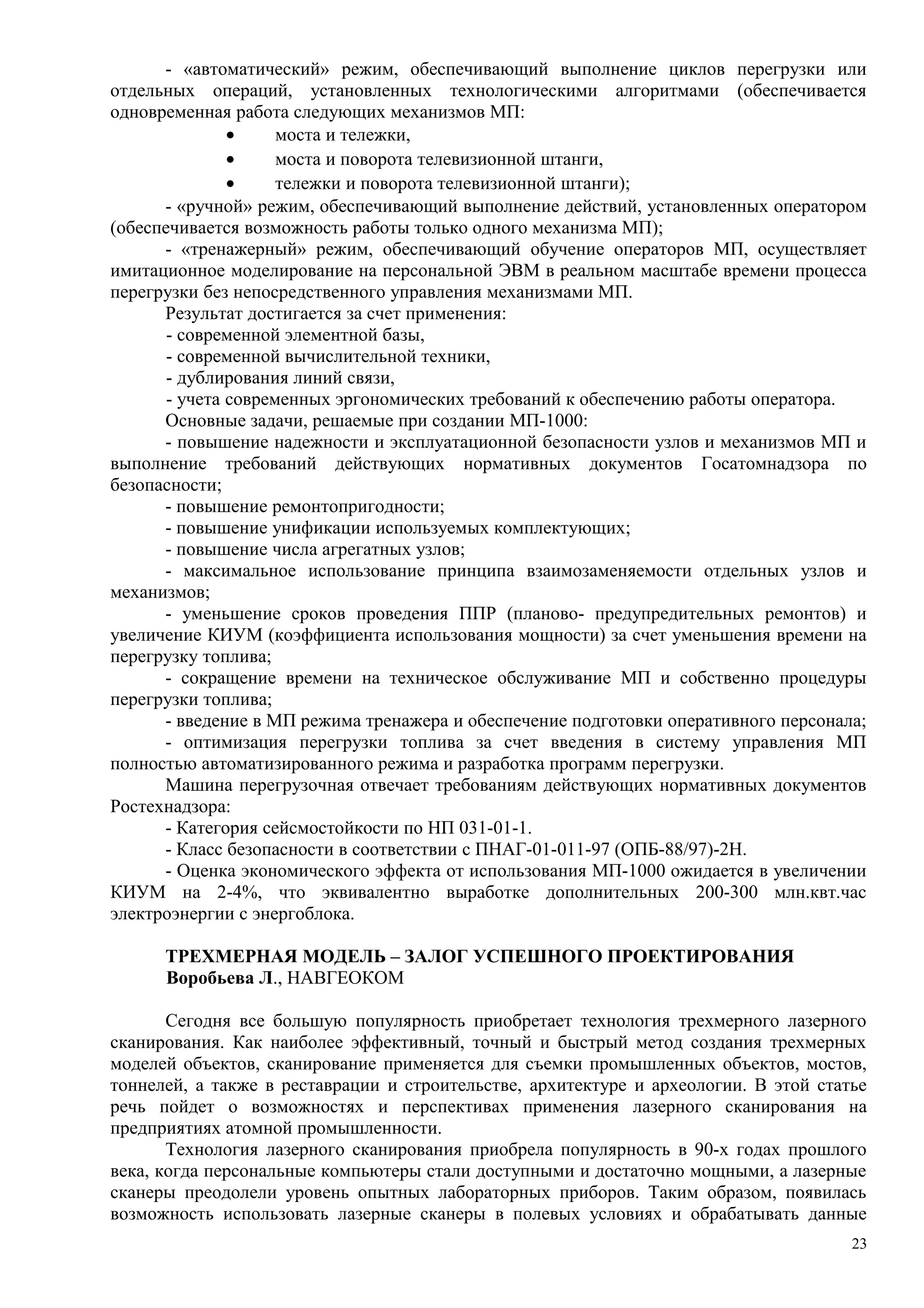

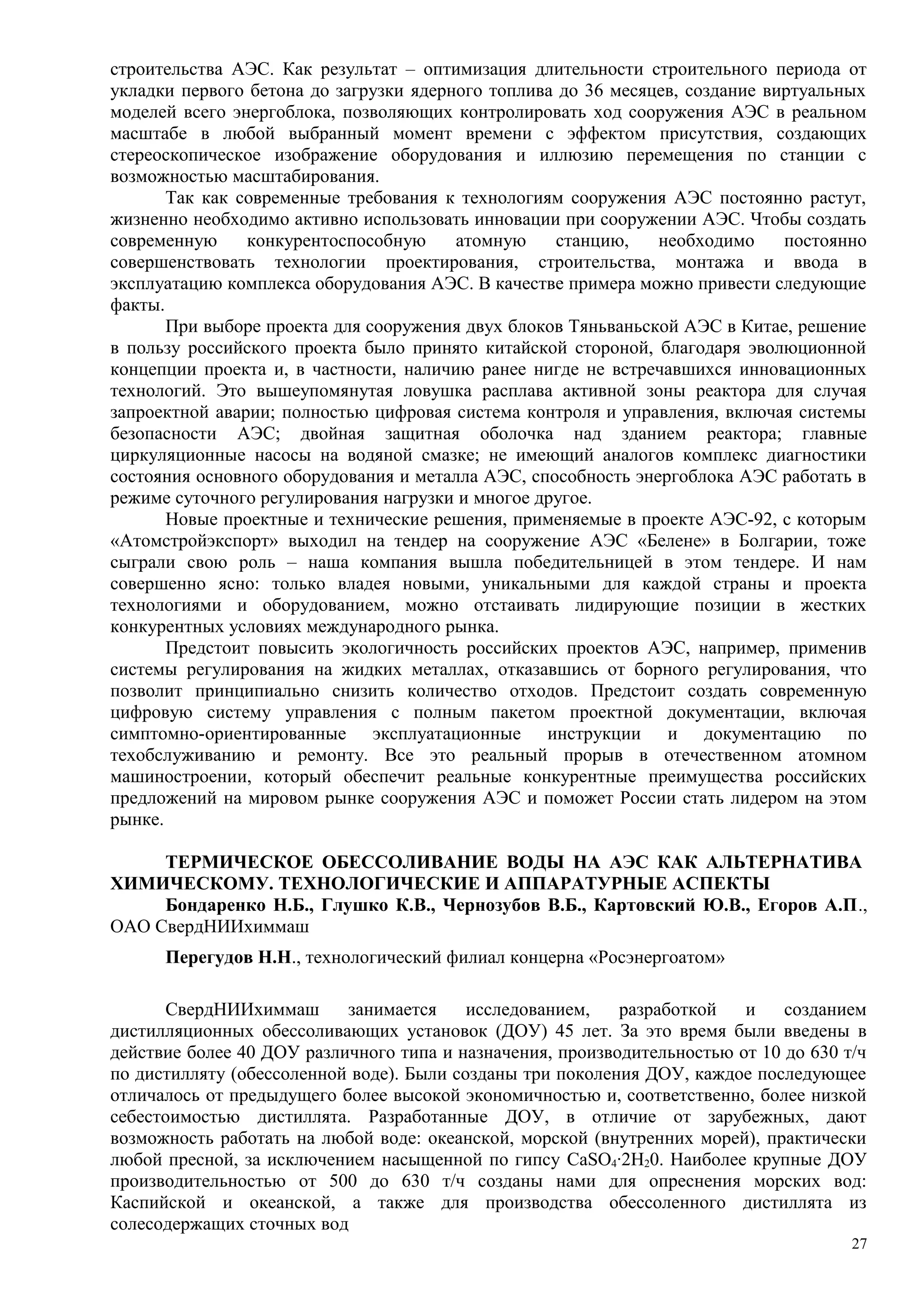

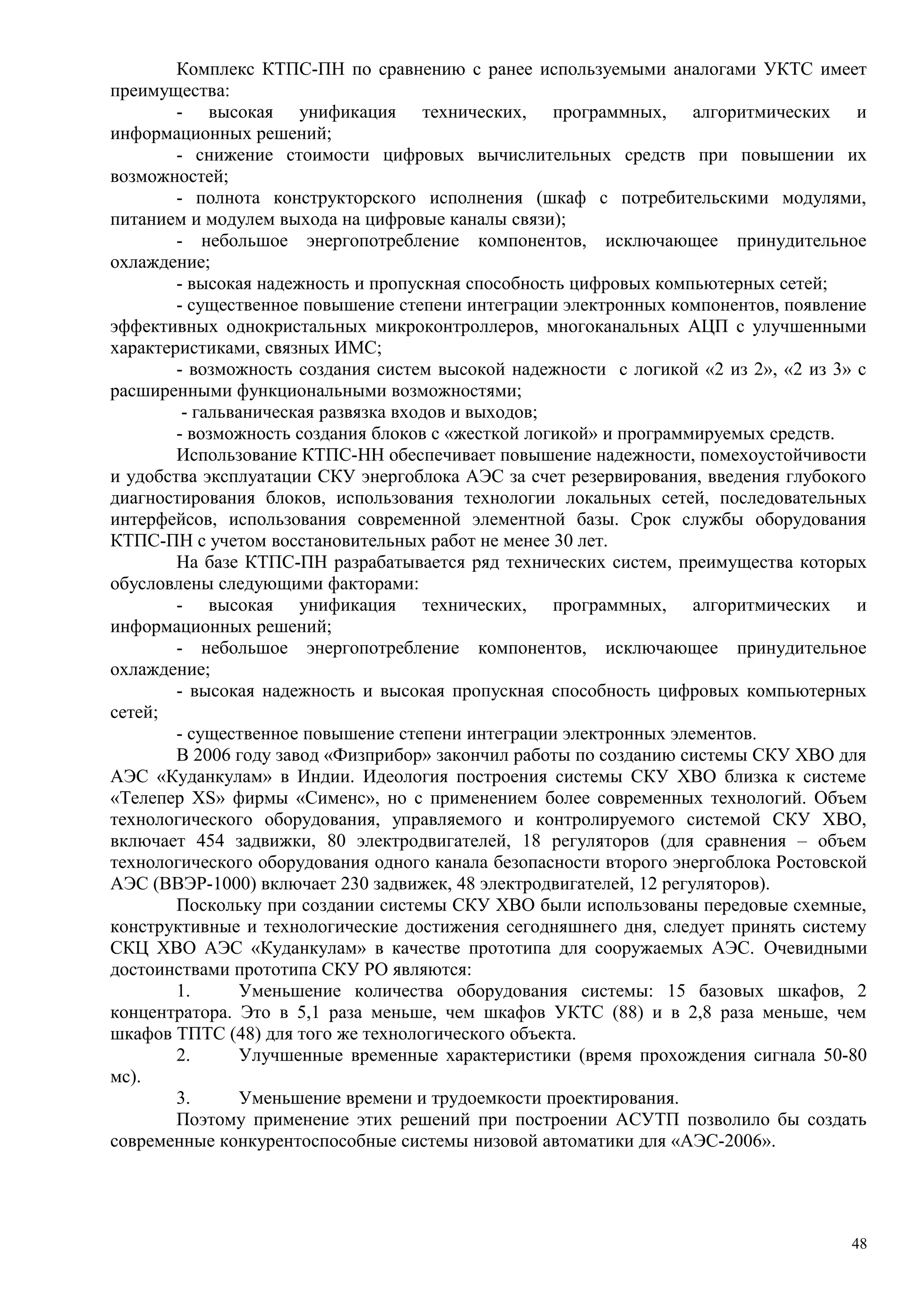

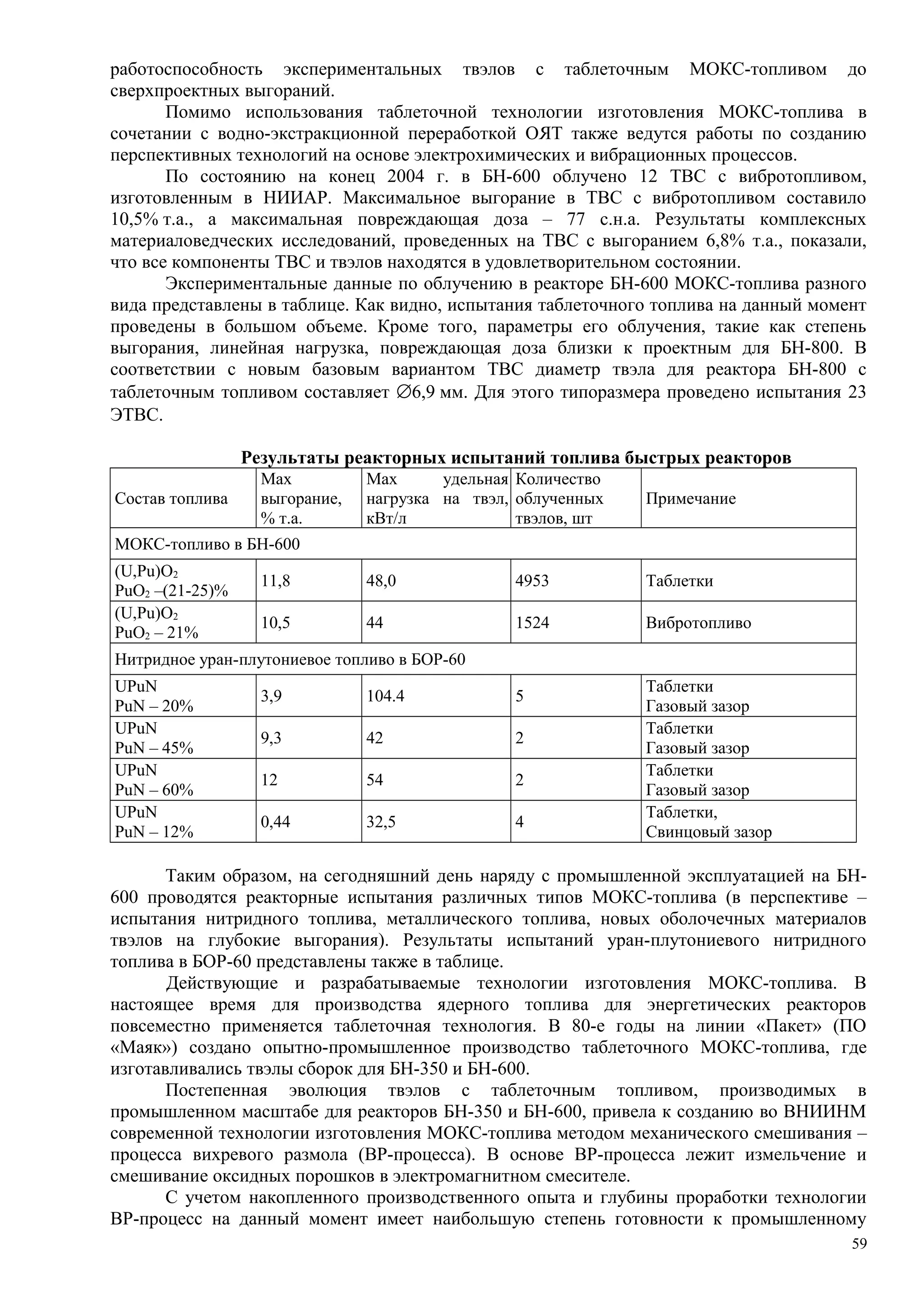

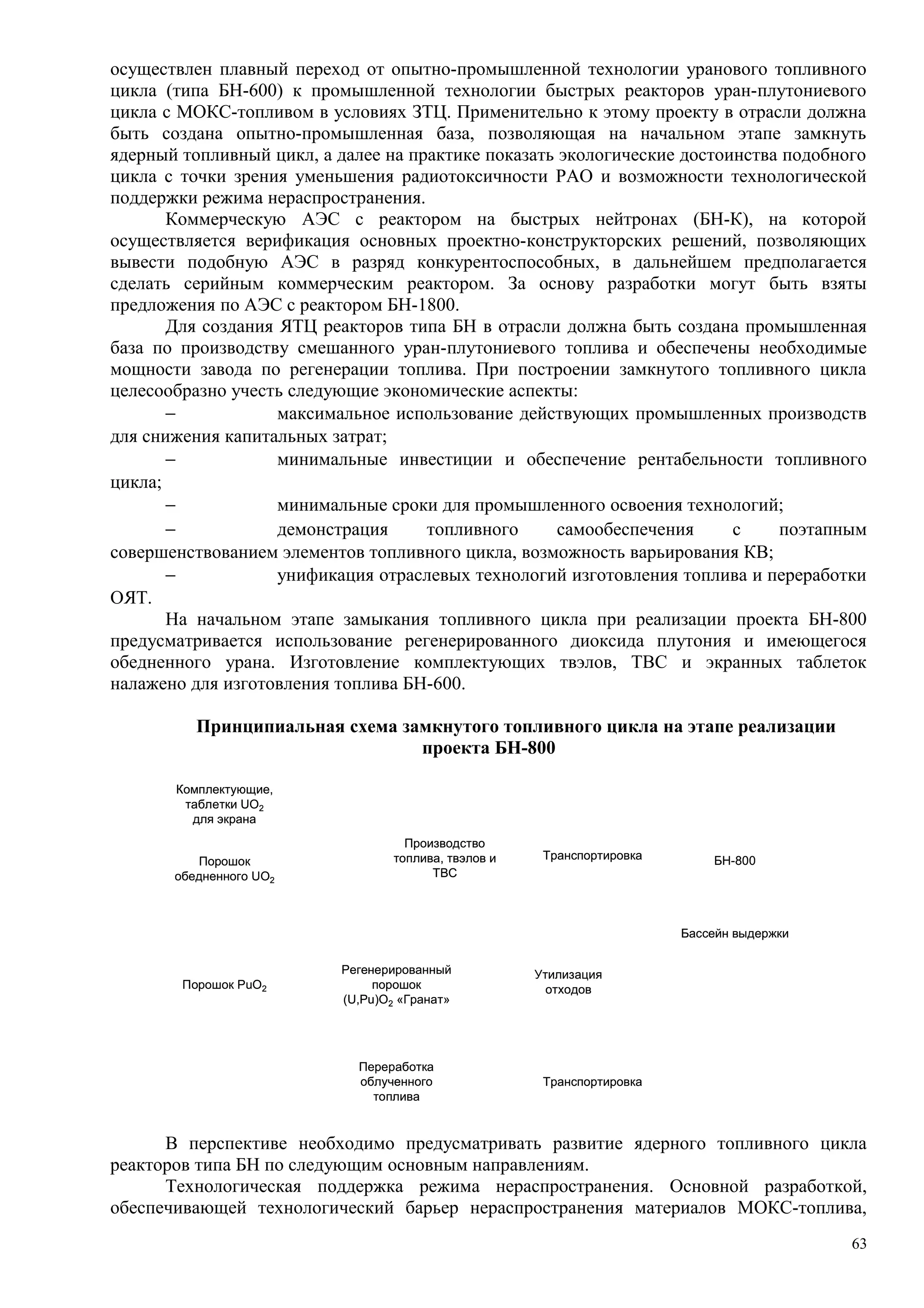

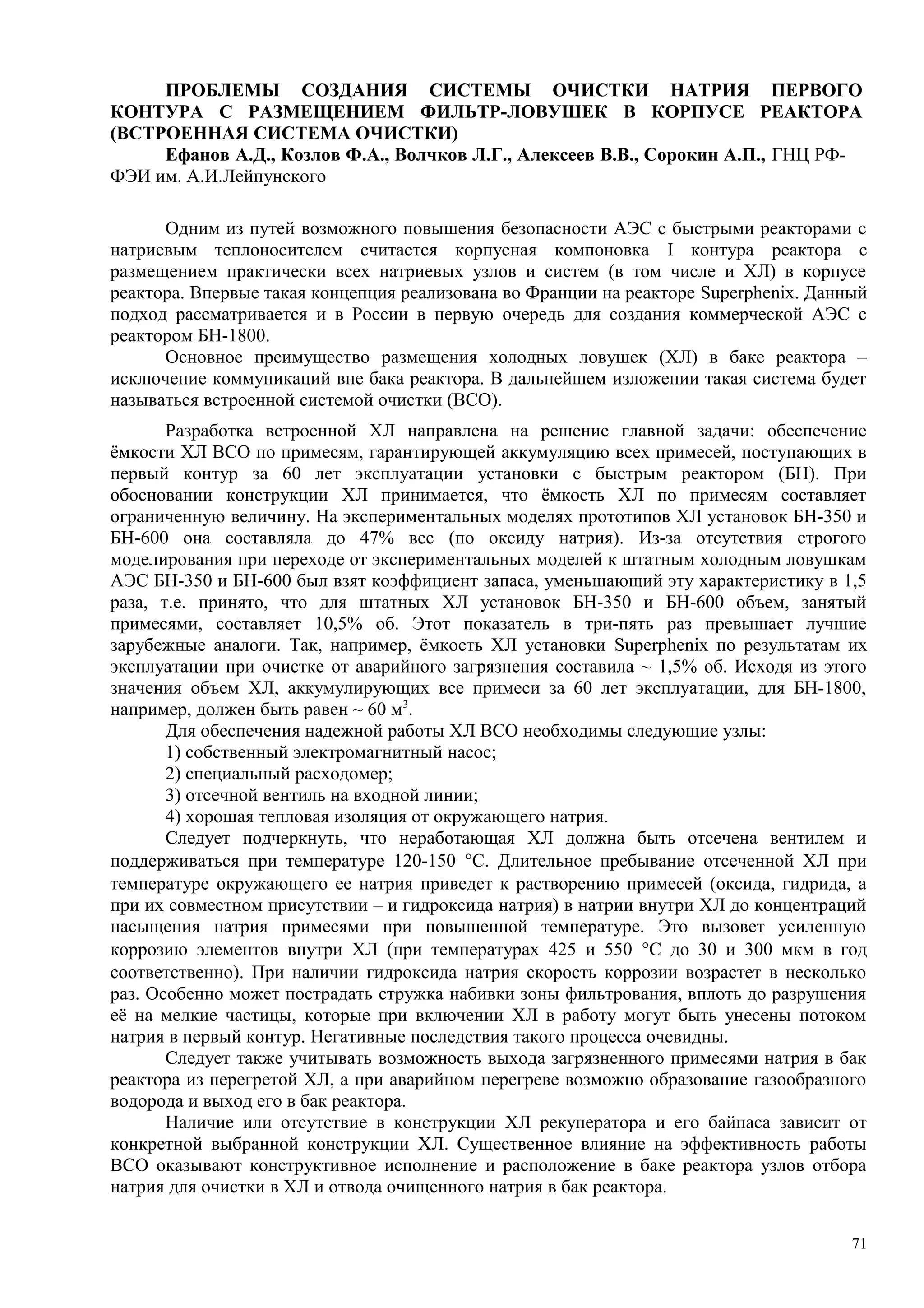

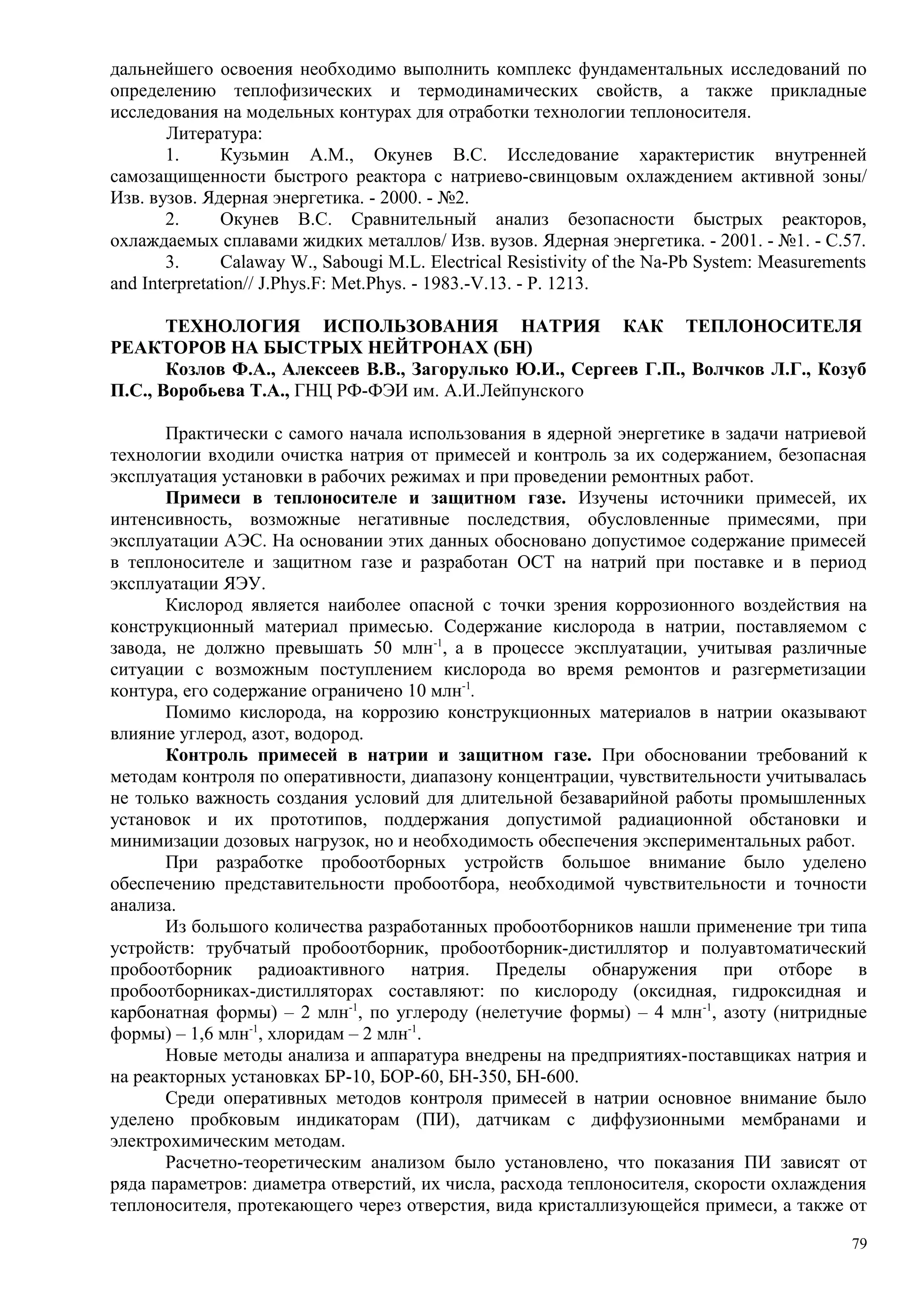

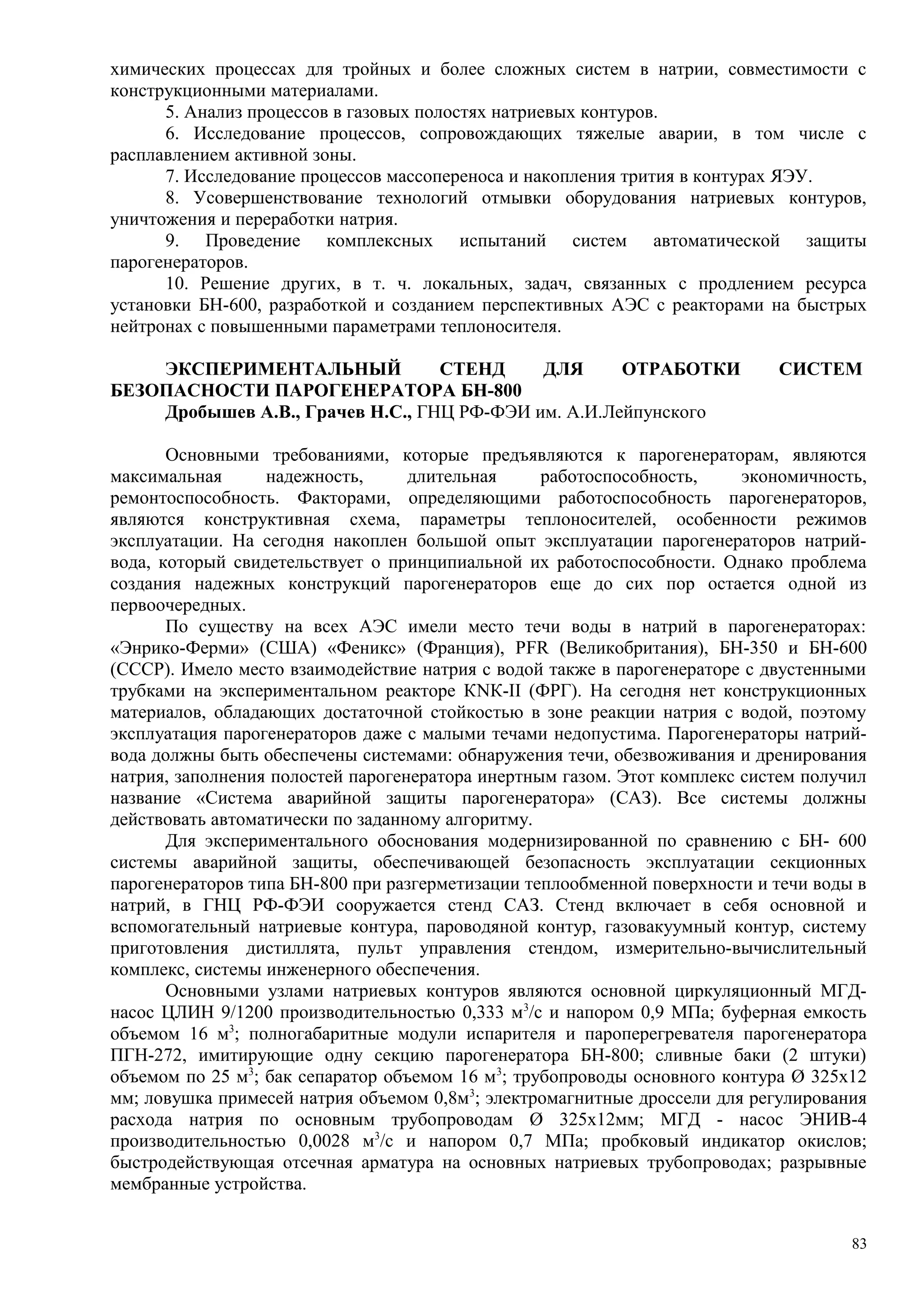

Температурная зависимость ЭДС датчика термодинамической активности

кислорода в натрии (○) и сплаве с 1% ат. Pb ( ∆)

150 200 250 300 350 400 450

0.45

0.50

0.55

0.60

0.65

0.70

0.75

0.80

0.85

1 ppm

0,1 ppm

0,01

ppm

17 ppm

NaCrO2

5 ppm

Na2

O

T,

O

C

E, B

Зависимость теплопроводности сплава от концентрации свинца при температуре

700К

0 5 10 15 20

0

10

20

30

40

50

60

70

80

Теплопроводность,Вт/(мК)

ат.%Pb

Электронная модель

Кластерная модель

Экспериментальные точки

Проведенные исследования подтвердили перспективность использования сплавов

натрия со свинцом в качестве потенциальных теплоносителей быстрых реакторов. Для их

78](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-78-2048.jpg)

![Основное оборудование водяного контура: баки высокого давления (18 МПа) объемом

1,5 м3

и 0,5 м3

, которые имитируют объемы воды и пара в модулях испарителя и

пароперегревателя, бак-расширитель объемом 10 м3

; предохранительные клапаны Ду 200 мм;

трубопроводы обвязки Ду 100, 150, 200 мм с быстродействующей отсечной и сбросной

арматурой.

Для контроля течей воды в натрий предусмотрены следующие приборы: ИВА-2к -

индикатор водорода автоматический 1 шт.; ЭХДВ-Г' электрохимический датчик водорода в

газе - 3 шт.; ЭХДВ-Н электрохимический датчик водорода в натрий - 3 шт.; ЭХДК

электрохимический датчик кислорода - 3 шт.; ДПД датчик пульсации давления - 6шт, ИШИТ-

800 импульсно-шумовой индикатор течи - 4шт.; ИТИ - индикатор индукционный - 4 шт.;

СОВА- система обнаружения водорода автоматическая - 3 шт. Расход натрия измеряется

электромагнитными расходомерами специальной разработки ТАРАН-Т/Д-300 - 4 шт.

Уровень натрия измеряется индукционными уровнемерами УИД - 6шт.

Для стенда САЗ разработана автоматизированная система контроля, управления и

диагностики (СКУД) на основе пяти персональных компьютеров.

На стенде аварийной защиты планируется проведение следующих исследований:

- исследование режимов работы основного оборудования (МГД насос, буферная

емкость, отсечные клапаны, разрывные мембраны) во всем спектре аварийных ситуаций,

включая течь воды в натрий при разрыве теплопередающей трубки полным сечением;

- изучение эффективности работы новых элементов усовершенствованной системы

контроля течи воды в натрий;

- определение масштабов коррозионного повреждения теплопередающих труб при

течах воды с различными расходами;

- отработка методов быстрого дренирования из аварийной секции продуктов

взаимодействия воды с натрием;

- отработка методов интенсивной очистки натриевого контура от продуктов реакции

натрия с водой;

- отработка технологии поиска места неплотности в теплообменной поверхности;

- исследование гидродинамических процессов и напряжений в трубопроводах и

сбросных емкостях при аварийных сбросах теплоносителя;

- отработка методов ремонта оборудования без изъятия его из контура;

- отработка системы сбора и обработки информации, в том числе разработка

программы управления оборудованием стенда при аварийной ситуации.

Конечной целью исследования является разработка оптимальной схемы аварийной

защиты секционного парогенератора, позволяющей при любых течах воды в натрий

локализовать аварийный процесс в пределах дефектной секции без отключения

парогенератора из работы.

По мнению авторов [7], в настоящее время задачи дальнейших исследований

определяются продлением ресурса будущих АЭС с реакторами на быстрых нейтронах:

сооружением АЭС БН-800, а в перспективе – разработкой АЭС БН-1800. Модульный ПГ БН-

800 - аналог ПГ БН-600 – научно-технически обоснован и хорошо зарекомендовал себя по

теплогидравлике и технологии. Для АЭС БН-1800 планируется разработка конструкции

корпусного крупноблочного парогенератора с закритическими параметрами. Повышение

параметров пара позволяет существенно увеличить КПД. Для обоснования конструкции и

режимов эксплуатации крупноблочного ПГ с закритическими параметрами необходимы

данные по коэффициентам теплообмена по длине модели ПГ в широком диапазоне изменения

режимных параметров, а также устойчивости работы параллельных парогенерирующих

каналов.

Особенно актуальными являются вопросы раннего обнаружения течей, разработки

надежных систем автоматической защиты, предотвращающей значительные повреждения

конструкции и оперативного ремонта.

Все эти вопросы можно решать на моделях с натриевым обогревом на стенде САЗ.

Литература:

84](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-84-2048.jpg)

![1. Лейпунский А.И., Африкантов И.И., Орлов В.И. и др. Сооружение атомной

электростанции с реактором БН-350. - Атомная энергия, 1967, т. 23, вып. 5. - С. 409-416.

2. Кириллов А.Л, Поплавский В.М. Самаркин А.А. и др. Исследование и опыт

эксплуатации парогенераторов натрий - вода АЭС с реакторомБН-350. - Теплоэнергетика,

1982, №1. - С. 7-13.

3. Субботин В.И. Основы безопасности ядерной энергетики Сборник докладов

конференции «Тяжелые жидкометаллические теплоносители в ядерных технологиях» в 2-х

томах. - Обнинск: ГНЦ РФ-ФЭИ, 1999. - С. 33-43.

4. Поплавский В.М. Технология быстрых реакторов. Состояние и перспективы.

Российский научно-технический форум «Ядерные реакторы на быстрых нейтронах 8-12

декабря 2003 г. г. Обнинск.

5. Титов В.Ф., Лукасевич Б.И., Стекольников В.В О типе парогенератора натрий-

вода для АЭС с быстрыми реакторами. Теплоэнергетика, 1987. №4. - С. 18-22.

6. Grachev N.S., Gorchakov M.K., Efanov A.D. et.al. Heat transfer in Sodium- Cooled

Once – Through Stim Generators/ (1974) Proc/ of the US/USSR seminar on the Development of

Sodium- Cooled Fast Breeder Reactor Stim Generators, Desember 2-4, Los-Angeles, California,

USA, Vol. 1. - P. 278.

7. Ефанов А.Д., Козлов Ф.А., Сорокин А.П., Алексеев В.В. Теплогидравлика,

физическая химия и технология в АЭС с реакторами на быстрых нейтронах с натриевым

теплоносителем. Теплогидравилческие аспекты безопасности ЯЭУ с реакторами на быстрых

нейтронах/ Сборник тезисов докладов на межотраслевой тематической конференции

«Теплофизика- 2005». - Обнинск, ГНЦ РФ-ФЭИ, 2005. - С. 198.

ПРОИЗВОДСТВО ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЯДЕРНОЙ

ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С ЖИДКОМЕТАЛЛИЧЕСКИМ

ОХЛАЖДЕНИЕМ

Мартынов П.Н., Гулевский В.А., Ульянов В.В., ГНЦ РФ–ФЭИ им. А.И.Лейпунского

Более пятидесяти лет назад по инициативе А.И.Лейпунского в Физико-энергетическом

институте началось изучение металлических расплавов как теплоносителей ядерных

энергетических установок. За это время создана мощная экспериментальная база, разработаны

теоретические основы, конструкционные материалы и технологии использования

жидкометаллических теплоносителей различных типов. Созданы атомные электростанции с

реакторами на натриевом теплоносителе [5], транспортные установки для атомных подводных

лодок со свинцово-висмутовым (Pb-Bi) теплоносителем [6], космические ядерно-

энергетические установки с натрий-калиевым теплоносителем [2]. В настоящее время

расплавы тяжелых металлов на основе Pb-Bi и Pb рассматриваются как перспективные

теплоносители для реакторных установок и ускорительно-управляемых систем [1].

Широкое применение перечисленных теплоносителей обусловлено уникальными

свойствами жидких металлов, которые имеют высокую теплопроводность, низкое давление

насыщенного пара и низкую вязкость при рабочих температурах. В отличие от водяного

теплоносителя атомарные жидкометаллические теплоносители не подвержены молекулярной

диссоциации и радиолитическому разложению. Тяжелые жидкометаллические теплоносители

(ТЖМТ) на основе свинца химически мало активны, что исключает взрывы и пожары при их

контакте с воздухом и водой. В ядерном реакторе с ТЖМТ невозможен взрыв под действием

сил внутреннего давления, а также исключена авария с потерей теплоносителя (LOCA) из-за

его вскипания при нарушении герметичности первого контура [1].

Ядерный реактор как источник тепла для получения водорода

Традиционно тепловая энергия, выделяемая в ядерных реакторах, используется для

производства электричества. Однако возможно ее одновременное использование для

получения водорода. Безопасность ядерных установок может быть обеспечена за счет

использования двухконтурной схемы циркуляции: в первом контуре применяется

жидкометаллический теплоноситель, контактирующий с элементами активной зоны для

отвода высокотемпературного тепла; во втором контуре с неактивным жидкометаллическим

теплоносителем осуществляется его утилизация. Теплообмен между первым и вторым

85](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-85-2048.jpg)

![контуром осуществляется рекуператорами «металл-металл», а между вторым контуром и

контуром переработки сырья – теплообменниками «металл-газ (вода)», которые могут быть

как рекуперативными, так и прямоконтактными. Основное условие использования

прямоконтактного теплообмена – химическая инертность жидкого металла по отношению к

перерабатываемой среде, поэтому для этих целей наиболее пригодны расплавы Pb или Pb-Bi.

Прямоконтактные аппараты позволяют существенно развить поверхность контакта

«металл–газ» и за счет этого значительно повысить эффективность теплопередачи.

Нагреваемая среда пропускается через слой жидкого металла и легко эвакуируется из него

под действием разности плотностей. При этом развитая поверхность теплообмена

обеспечивает высокую эффективность теплосъема. Прямоконтактные аппараты

характеризуются малыми удельными габаритами, простотой конструкции, низким

гидравлическим сопротивлением и отсутствием твердых теплопередающих поверхностей,

подверженных коррозии, загрязнению и др.

Выбор типа реакторной установки и теплоносителей первого и второго контуров

определяется рабочими температурами технологического процесса. Для обеспечения теплом

процессов, протекающих до 650 °С можно использовать ядерную энергетическую установку с

Na или Pb-Bi в первом контуре и Pb-Bi во втором в сочетании с прямоконтактным

теплообменом. Условное температурное ограничение обусловлено технологически

освоенными конструкционными сталями, длительная стойкость которых в Pb-Bi

обеспечивается до 650 °С. Однако интенсивные исследования, проводящиеся во всем мире в

области новых материалов, показывают перспективу расширения температурного диапазона

использования Pb-Bi.

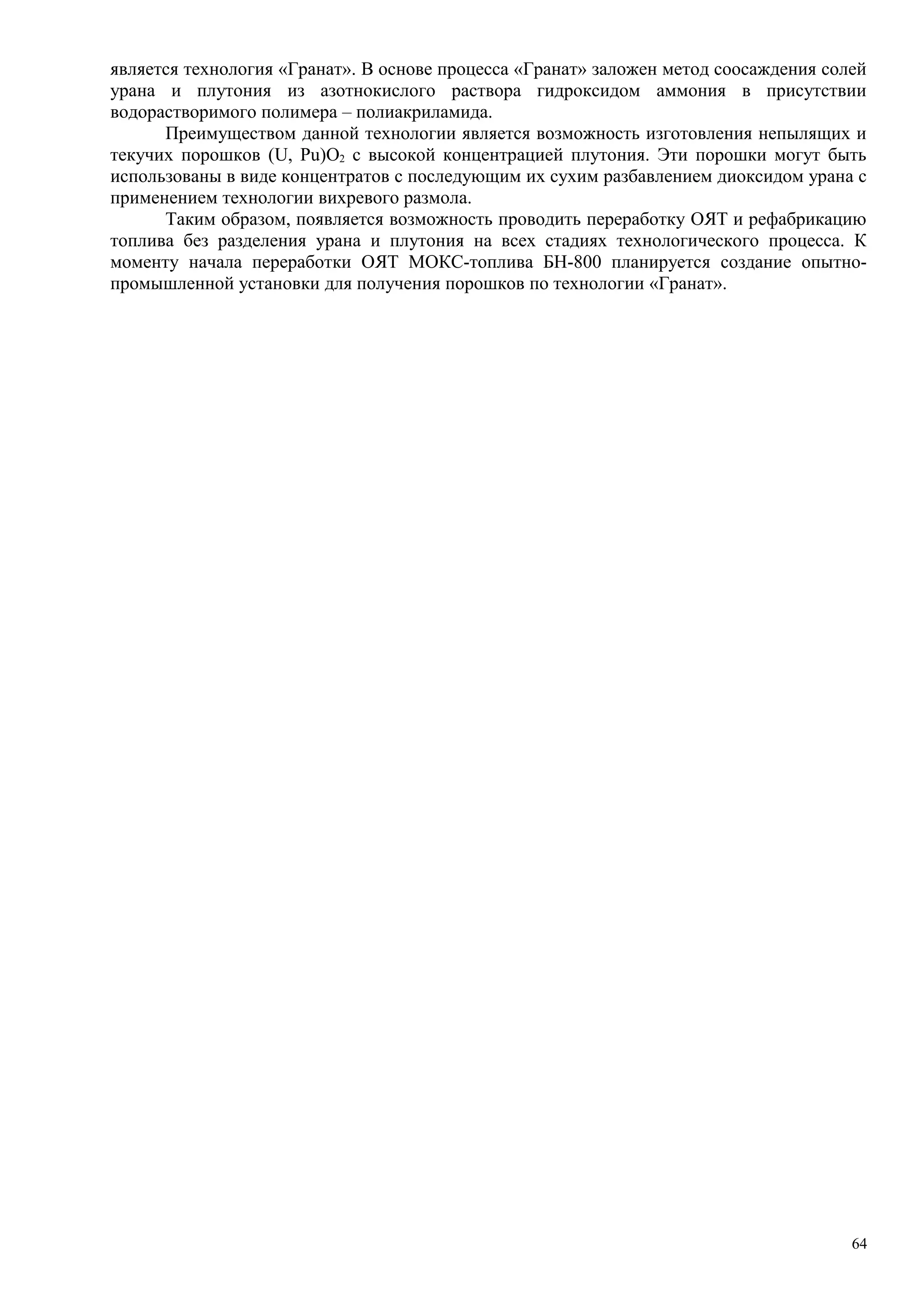

Схема передачи тепла от ядерного реактора к технологическому контуру

Физико-химические основы технологии получения водорода в Pb-Bi

Расплав Pb-Bi не образует гидридов при контакте с водородосодержащими средами, а

также не образует карбидов и углекислотных солей при контакте с углеродом,

углеводородами и оксидами углерода. Растворимость водорода и углерода в расплаве Pb-Bi

чрезвычайно низка [3]. Свинцово-висмутовый расплав легко окисляется кислородом с

селективным выделением твердого оксида свинца, но слабо окисляется водой и водяным

паром по реакции:

(Pb-Bi) + H2O ↔ [O] + (Pb-Bi) + H2. (1), где [O] обозначает растворенный в

металлическом расплаве кислород.

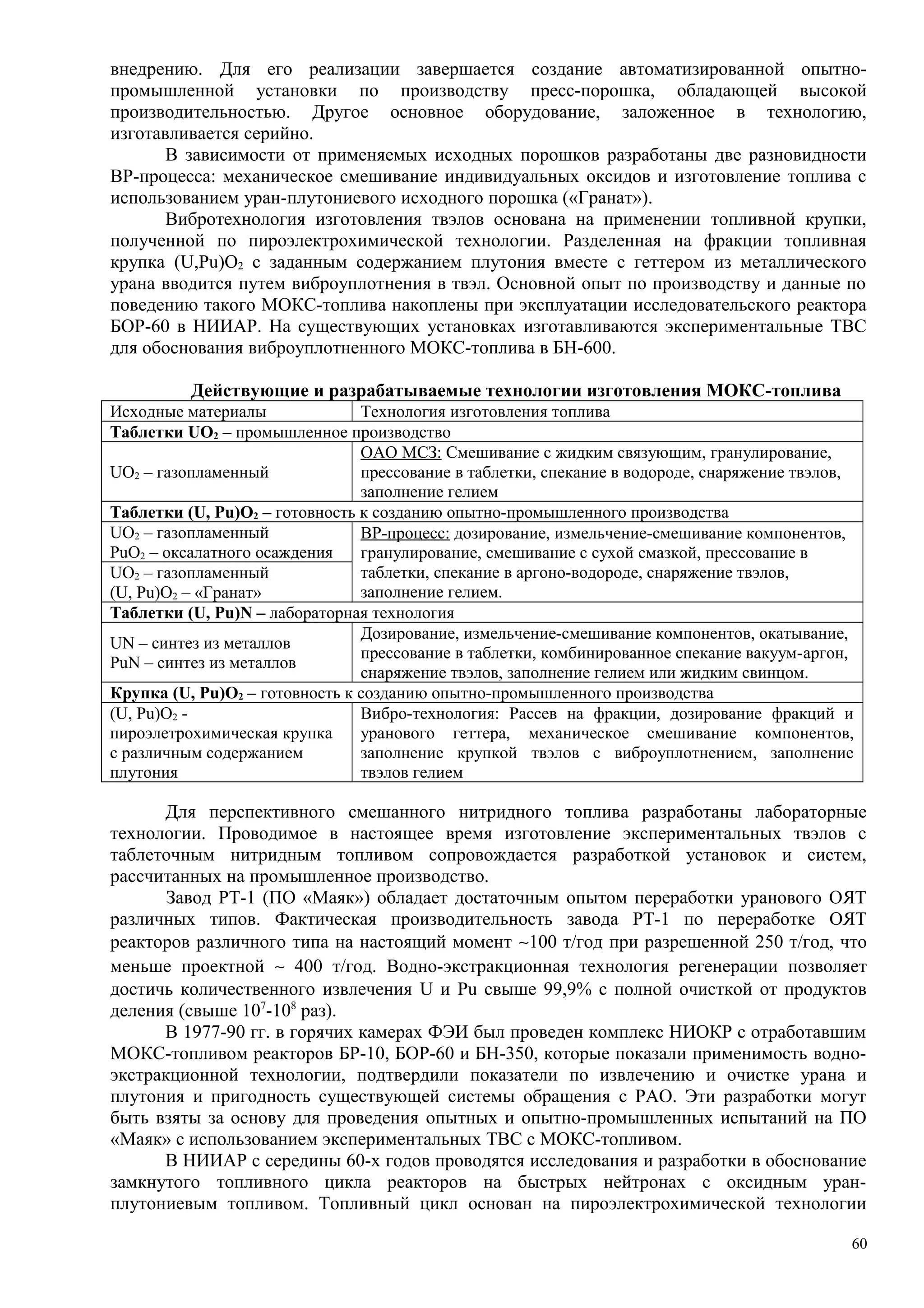

Доля водорода при обработке Pb-Bi водяным паром при 600°С

86](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-86-2048.jpg)

![Детальное изучение термодинамики реакции показывает, что равновесное

соотношение парциального давления водорода и паров воды зависит от температуры и

содержания кислорода в теплоносителе.

При взаимодействии Pb-Bi при низком содержании кислорода с водяным паром,

возможно получение водорода. Для реализации этого процесса необходимо организовать

интенсивный отвод кислорода из свинца-висмута, например, с помощью кислородных

насосов.

В 2004 году в ГНЦ РФ – ФЭИ проведены первые экспериментальные исследования [4]

по получению водорода при разложении водяного пара в расплаве Pb-Bi. Кислород из

расплава отводился через капсулу из твердого оксидного электролита, через который

пропускался электрический ток.

Результаты получения водорода при разложении воды в Pb-Bi

t, °С Расход воды, мл/ч Скорость наработки

водорода, мл/ч

Концентрация

водорода, %

385 140 0,03 0,02

525 130 0,05 0,04

655 140 1,14 0,82

810 133 20,24 15,21

Относительно небольшие концентрации полученного водорода объясняются

использованием несовершенного кислородного насоса. Фактически эксперименты

проводились в «промежуточной области». При таком способе производство водорода

целесообразно проводить при повышенных температурах (t≥800°С). Также очевидно, что

благодаря использованию высоких температур, данный способ получения водорода будет

экономически выгоднее обычного низкотемпературного электролиза. Предложена концепция

новой энергоэффективной и безопасной технологии получения водорода, основанной на

использовании ядерной энергетической установки с жидкометаллическим охлаждением. В

случае успешного проведения комплекса дополнительных исследований в обоснование такой

технологии возможно существенное уменьшение стоимости производимого водорода.

Литература:

1. Зродников А.В., Драгунов Ю.Г., Тошинский Г.И. и др. АЭС на основе реакторных

модулей СВБР-75/100// Атомная энергия. – 2001. – Том 91, вып. 6.

2. Зродников А.В., Ионкин В.И. А.И. Лейпунский и ядерные энергетические установки

для космических исследований// Известия вузов «Ядерная энергетика» . – 2003. - №4. – С. 19.

3. Козин Л.Ф., Морачевский А.Г. Физико-химия и металлургия высокочистого свинца.

– М.: Металлургия, 1991.

4. Мартынов П.Н., Ульянов В.В., Гулевский В.А. и др. Исследование процессов

получения водорода при взаимодействии паров воды и органических газов с

жидкометаллическим теплоносителем (Pb, Pb-Bi) ядерной энергетической установки//

87](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-87-2048.jpg)

![Региональный конкурс в области естественных наук: Сб. науч. тр. - Калуга: Полиграф-

информ, 2006, вып. 10.

5. Поплавский В.М. А.И. Лейпунский – научный руководитель и организатор

разработок и внедрения реакторов на быстрых нейтронах в ядерную энергетику// Известия

вузов «Ядерная энергетика». – 2003. - №4. – С. 4.

6. Тошинский Г.И. А.И. Лейпунский и ядерные энергетические установки с

жидкометаллическим теплоносителем свинец-висмут для атомных подводных лодок//

Известия вузов «Ядерная энергетика» . – 2003. - №4. – С. 13.

СИСТЕМЫ КОНТРОЛЯ КИСЛОРОДА И ВОДОРОДА В ГАЗОВЫХ

КОНТУРАХ И ЖИДКОМЕТАЛЛИЧЕСКИХ ТЕПЛОНОСИТЕЛЯХ АЭС НА ОСНОВЕ

ТВЕРДОЭЛЕКТРОЛИТНЫХ НАНОСТРУКТУРИРОВАННЫХ СЕНСОРОВ

КИСЛОРОДА

Мартынов П.Н., Чернов М.Е., Шелеметьев В.М., Стороженко А.Н., Садовничий

Р.П., ГНЦ РФ–ФЭИ им. А.И.Лейпунского

Викулин В.В., Кораблева Е.А., Якушкина В.С., ФГУП «ОНПП «Технология»

Повышение надежности и безопасности работы реакторов, использующих в качестве

теплоносителя металлические расплавы (свинец, свинец-висмут, натрий, калий, и др.),

требует разработку и совершенствование систем, способных диагностировать состояние

теплоносителя и выявлять на ранних этапах возможность возникновения аварийных ситуаций.

Начало разработок таких датчиков относится к середине 60-х годов, когда начинались работы

в области технологии жидкометаллического теплоносителя (в основном щелочного на основе

натрия и, несколько позднее, эвтектики свинец-висмут). Технические характеристики

разработанных ранее датчиков не отвечают современным требованиям по условиям работы,

надежности, ресурсу работы, температурному диапазону, стойкости к термоударам и другим

параметрам.

На базе большого опыта ГНЦ РФ-ФЭИ по созданию различных устройств контроля

для атомной энергетики [1, 2] в настоящее время активно ведутся разработки датчиков на

твёрдых электролитах для контроля: кислорода в расплавах на основе свинца, свинца-

висмута; водорода и кислорода в расплавах на основе натрия, калия; водорода и кислорода в

газовых контурах и производственных помещенииях АЭС [3]. Разработанные датчики

получили условное название «капсульные» по характерной форме керамического

чувствительного элемента.

Основным устройством в датчиках для контроля активности кислорода и водорода

является керамический чувствительный элемент (КЧЭ) на основе твердых электролитов из

окисной керамики, обладающий способностью работать длительное время в условиях

повышенных температур и термоударов в расплавах металлов, стабильностью проводящих и

механических свойств, термостойкостью, низкой газопроницаемостью.

В результате проведенных исследований удалось разработать технологию

изготовления высокоплотной твердоэлектролитной керамики на основе нанокристаллических

порошков частично стабилизированного ZrO2 с добавкой наноструктурного аэрогеля AlOOH

для применения в качестве электролита. Применяемые в рассматриваемой технологии

получения керамики оксидные нанопорошки (аэрогель AlOOH) синтезируются по

оригинальной жидкометаллической технологии. В основе последней лежит метод

селективного окисления металлов, растворенных в свинце (свинце-висмуте, галлии).

В результате проведенных НИР и ОКР разработан оптимальный химический и

фазовый состав для придания КЧЭ вышеперечисленных свойств [3, 4]. Сделано расчётно –

экспериментальное обоснование геометрической формы керамического чувствительного

элемента датчика с точки зрения наилучшей прочности, термостойкости, гидродинамики в

потоке расплава.

Шликерным литьём изготовлены керамические чувствительные элементы в виде

пробирки со следующими характеристиками: геометрические размеры – диаметр 10 мм;

длина 15-20 мм; открытая пористость – 0%; плотность – 5,89-5,95 г/см3

; прочность при изгибе

(20) – 700-900 МПа; термостойкость – 300-350 С/сек.

88](https://image.slidesharecdn.com/20061-101121083525-phpapp02/75/AES-2006-part-1-88-2048.jpg)

![На сегодняшний день разработанные датчики кислорода в капсульного типа

используются в десятках экспериментов в установках как с неподвижным (статическим)

теплоносителем, так и в циркуляционных стендах [5] в различных подразделениях ГНЦ РФ-

ФЭИ, а так же во ФГУП НИКИЭТ (г. Москва) и ЦНИИКМ «Прометей» (г. Санкт-Петербург).

Технические характеристики датчиков для измерения активности кислорода в

жидкометаллических расплавах: диапазон измерения активности кислорода – а = 10-6

- 1;

диапазон рабочих температур – 350-650 °С; рабочая среда – Pb, Pb-Bi, Na; рабочее давление –

0-1,5 МПа; скорость изменения температуры – до 100 °С/сек; ресурс работы – до 10000 часов.

Для утверждения типа датчика как средства измерения и внесения его в

Государственный реестр средств измерений проведена метрологическая аттестация датчиков

ТДА кислорода. Разработанные датчики сертифицированы Госстандартом России

(сертификат RU. С.31.002 А №15464), зарегистрированы в Государственном реестре средств

измерений (№25282-03) и допущены к применению в Российской Федерации.