10652

- 1. (19) BY (11) 10652 (13) U (46) 2015.04.30 (51) МПК C 21D 5/00 C 21D 8/00 (2006.01) (2006.01) ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ (12) РЕСПУБЛИКА БЕЛАРУСЬ НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ (54) УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ФОРМЫ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В СТРУКТУРЕ ЧУГУНА (21) Номер заявки: u 20140426 (22) 2014.11.20 (71) Заявитель: Государственное науч- ное учреждение "Физико-техничес- кий институт Национальной акаде- мии наук Беларуси" (BY) (72) Автор: Покровский Артур Игоревич (BY) (73) Патентообладатель: Государственное научное учреждение "Физико-техни- ческий институт Национальной акаде- мии наук Беларуси" (BY) (57) Устройство для выявления формы графитных включений в структуре чугуна, содер- жащее источник постоянного тока, блок управления и заполненную электролитом ванну для травления, в которой расположены исследуемый образец, служащий анодом, и катод, отличающееся тем, что анод выполнен в форме цилиндра с радиусом основания r, катод выполнен в форме полого цилиндра с внутренним радиусом основания R, при этом анод и катод расположены коаксиально, а отношение R/r составляет от 3 до 7. Фиг. 2 BY10652U2015.04.30

- 2. BY 10652 U 2015.04.30 2 (56) 1. Коваленко В.С. Металлографические реактивы: Справочник. - М.: Металлургия, 1981. 2. Баранова Л.В. и др. Металлографическое травление металлов и сплавов: Справоч- ник. - М.: Металлургия, 1986. 3. Беккерт М., Клемм Х. Справочник по металлографическому травлению: Пер. с нем. - М.: Металлургия, 1979. - С. 17. 4. Кример Б.И., Панченко Е.В., Шишко Л.А., Николаева В.Н., Авраамов Ю.С. Лабора- торный практикум по металлографии и физическим свойствам металлов и сплавов. - М.: Металлургия, 1966. - С. 22 (прототип). 5. ГОСТ 7293-85. Чугун с шаровидным графитом для отливок. Марки. - М.: Государ- ственный комитет по стандартам, 1985. - 6 с. Полезная модель относится к области металлургии, в частности к методам металло- графического исследования структуры чугунов, и может быть использована для контроля формы графитных включений. Физико-механические свойства сплавов как основных конструкционных материалов, из которых изготовлено подавляющее большинство изделий техники, определяются пре- имущественно химическим и фазовым составом металлической матрицы. Отличительной особенностью чугунов является наличие в металлической матрице основного материала еще и графитных включений. Механические свойства графита очень сильно отличаются от свойств металлической матрицы, поэтому форма, размер и характер распределения этих включений по объему металлической матрицы оказывают существенное влияние на свойства материала в целом. Существующие на сегодняшний день методы металлографи- ческого анализа основаны на химическом травлении полированной поверхности иссле- дуемого образца (т.н. шлифа) и направлены на исследование структуры в первую очередь металлической матрицы сплавов. Их обзор приведен в ряде работ, например [1, 2]. Эти методы реализуются с применением простейшего оборудования, в частности лаборатор- ной посуды или специализированных ванн для травления. Графит является химически достаточно инертным и термостойким материалом. Он практически не взаимодействует с подавляющим большинством реагентов, применяемых в металлографическом анализе. При химическом травлении сплавов частицы графитных включений отделяются от поверхности и осаждаются на дне ванны, что делает невозмож- ным дальнейший анализ их формы и тем более характера распределения по объему метал- лической матрицы. Причиной этого является высокая изотропность процессов химичес- кого травления. В связи с этим контроль графитных включений и карбидных фаз в структуре сплавов осуществляется преимущественно с использованием электрохимиче- ских приборов, в которых реализуется анодное травление. Известно устройство для электрохимического травления низколегированных сплавов, состоящее из источника тока напряжением 4 В, положительный полюс которого присое- динен к платиновому стакану, заполненному электролитом, в который помещен иссле- дуемый образец, а отрицательный полюс присоединен к катоду, также выполненному из платины, регулировочного реостата и амперметра [3]. Существенным недостатком устройства является использование массивных изделий из драгоценных металлов, в частности стакана для травления. Другим более важным не- достатком аналога является невозможность приемлемого управления процессом электро- химического травления образца. Процесс растворения металла зависит от плотности тока вблизи поверхности этого образца. При этом токоподвод к образцу осуществляется по- средством контакта с платиновым стаканом, который также является электропроводящим.

- 3. BY 10652 U 2015.04.30 3 Переходное сопротивление контакта образец - стакан постоянно меняется под действием всевозможных неконтролируемых факторов: нагрев электролита, выделение пузырьков газа и т.п. При этом сам платиновый стакан постоянно находится под напряжением, ха- рактеризуется большой площадью и вносит наиболее существенный вклад в протекание тока через электролит. Контакт от платины к исследуемому образцу характеризуется пе- ременным сопротивлением, что приводит к постоянному перераспределению преимуще- ственного протекания тока в объеме электролита, к постоянному изменению плотности тока у поверхности исследуемого образца и высокой неоднородности скорости травления в ее различных областях. В результате травления графитные включения осаждаются на дне стакана и, как в случае чисто химического травления, не могут быть подвергнуты дальнейшему анализу их формы. Наиболее близким к заявляемому техническому решению, его прототипом является устройство для электрохимического травления шлифов, содержащее источник постоянно- го тока, регулировочный реостат, амперметр, вольтметр и ванну для травления, в которой исследуемый образец служит анодом, а катод выполнен из любого проводника [4]. Прототип не использует массивных деталей из драгоценных металлов, а измеряемые значения тока и напряжения позволяют судить о фактическом режиме электрохимическо- го растворения исследуемого образца. Надежный контакт образца, используемого в каче- стве анода, с положительным полюсом источника питания обеспечивает стабилизацию режимов процесса растворения. Однако в этом случае высокая направленность движения ионов растворяемого металла в стабильном электрическом поле электродов приводит к высокой степени анизотропии травления, что характерно для большинства электрохими- ческих процессов. Электропроводность графита намного ниже, чем электропроводность окружающей его металлической матрицы. Это приводит к тому, что в процессе растворе- ния вследствие высокой анизотропии графитные включения играют роль маски и экрани- руют расположенный в их "тени" материал металлической матрицы. По окончании травления верхняя часть графитных включений, непосредственно обращенная к катоду, освобождается от покрывающего их металла и впоследствии может быть проанализирова- на с помощью оптического или электронного микроскопа. Области графитных включе- ний, находящиеся в собственной "тени" и занимающие объем более 50 % от всего объема этих включений, по-прежнему остаются заключенными в металлическую оболочку. Ана- лиз их формы при этом невозможен, поскольку невозможно определить толщину и форму внутренней (скрытой от наблюдения и отражающей форму контактирующей поверхности графитных включений) поверхности маскирующего их металла. Таким образом, прототип вследствие высокой анизотропии травления позволяет вы- явить форму графитных включений лишь частично. Это не позволяет в полной мере оце- нить качество исследуемого чугуна и максимально оптимизировать режимы его обработки, обеспечивающие наилучшие технико-эксплуатационные показатели. Задачей заявляемой полезной модели является повышение полноты выявляемой фор- мы графитных включений. Поставленная задача решается тем, что в устройстве для выявления формы графитных включений в структуре чугуна, содержащем источник постоянного тока, блок управления и заполненную электролитом ванну для травления, в которой расположены исследуемый образец, служащий анодом, и катод, анод выполнен в форме цилиндра с радиусом основа- ния r, катод выполнен в форме полого цилиндра с внутренним радиусом основания R, при этом анод и катод расположены коаксиально, а отношение R/r составляет от 3 до 7. Сущность заявляемого технического решения заключается в контролируемом сниже- нии степени анизотропии электрохимического травления. Понижение анизотропии травления позволяет растворить металлическую матрицу, эк- ранируемую в случае прототипа графитными включениями. В этом случае области метал- лической матрицы, находящиеся в процессе электрохимического травления в "тени"

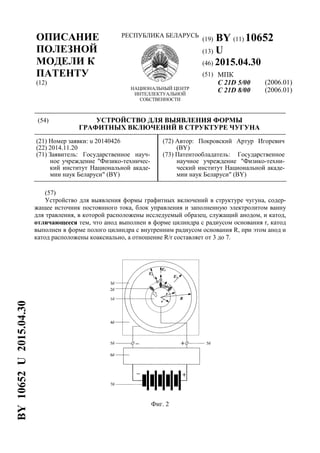

- 4. BY 10652 U 2015.04.30 4 графитных включений при плоском катоде, становятся "открытыми" для травления при цилиндрическом катоде. По мере растворения металлической матрицы в ходе электрохи- мического процесса вначале обнажается поверхность графитных включений, расположен- ная со стороны внешней поверхности исследуемого образца. При дальнейшем травлении благодаря цилиндрической форме катода растворение материала металлической матрицы протекает не только в направлении нормали к поверхности, но и в направлении под неко- торым углом к нормали, задаваемым соотношением R/r, в областях, ранее маскируемых графитными включениями. По окончании травления графитные включения достаточно прочно удерживаются на поверхности исследуемого образца. При этом вся их поверх- ность, расположенная над поверхностью вытравленной металлической матрицы, оказыва- ется свободной от металлической оболочки неопределенной формы, как в случае прототипа. Форма графитных включений в данном случае может быть проанализирована с максимальной полнотой. Конечно, некоторая часть включений, размер которых меньше глубины травления, отделяется от поверхности металлической матрицы и осаждается на дне ванны для травления. Однако в связи с тем, что графитные включения обычно харак- теризуются достаточно разветвленной структурой, в подавляющем большинстве случаев после травления они удерживаются на поверхности за счет ответвлений, проникающих в объем металлической матрицы. Поэтому при использовании заявляемого устройства ко- личество осадка графита оказывается незначительным и не оказывает заметного влияния на результаты анализа. Выбор степени анизотропии процесса травления задается отношением R/r, оптималь- ное значение которого от 3 до 7 установлено экспериментально. При значении R/r ≤ 3, на- пример, равном 2, анизотропия травления заметно возрастает. Металлическая матрица в нижней части графитных включений вытравливается не полностью, что осложняет кон- троль их формы. При значении R/r ≥ 7, например, равном 10, травление протекает практи- чески изотропно, что приводит к быстрому отделению графитных включений от металлической матрицы и выпадению их в виде осадка. Сущность заявляемого технического решения поясняется фиг. 1-3, где на фиг. 1 при- ведены схематическое изображение прототипа и принцип растворения металлической матрицы чугуна при его использовании, на фиг. 2 - схематическое изображение заявляе- мого устройства и принцип растворения металлической матрицы чугуна при его исполь- зовании, а на фиг. 3 - фотография графитного включения, полученная после электрохими- ческого травления образца с помощью заявляемого устройства. На фигурах приняты следующие обозначения: 1а - плоский исследуемый образец чугуна, служащий анодом в устройстве-прототипе; 1б - цилиндрический исследуемый образец чугуна, служащий анодом в заявляемом устройстве; 2а - включения графита на поверхности металлической матрицы при контроле в уст- ройстве-прототипе; 2б - включения графита на поверхности металлической матрицы при контроле в заяв- ляемом устройстве; 3а - плоский катод в устройстве-прототипе; 3б - катод в форме полого цилиндра в заявляемом устройстве; 4а - ванна для травления в устройстве-прототипе; 4б - ванна для травления в заявляемом устройстве; 5а - клеммы подключения электродов к блоку управления в устройстве-прототипе; 5б - клеммы подключения электродов к блоку управления в заявляемом устройстве; 6а - блок управления, состоящий из реостата, амперметра и вольтметра, в устройстве- прототипе; 6а - блок управления в заявляемом устройстве; 7а - источник питания в устройстве-прототипе;

- 5. BY 10652 U 2015.04.30 5 7б - источник питания в заявляемом устройстве; r - радиус основания цилиндрического анода до травления; r* - радиус основания цилиндрического анода после травления; R - внутренний радиус основания цилиндрического катода; ∆ - глубина травления металлической матрицы; E1, E2, E3 - напряженность электрического поля в различных направлениях в объеме электролита; Me + - ионы металла растворяющейся металлической матрицы. Как видно из приведенных фигур, заявляемое устройство (фиг. 2) состоит из тех же конструктивных элементов, что и прототип (фиг. 1). Исследуемые образцы чугуна 1а и 1б, используемые в обоих случаях в качестве анодов, а также соответствующие им катоды 3а и 3б при помощи клемм 5а и 5б подключаются через блоки управления 6а и 6б к источни- кам питания 7а и 7б соответственно. Аноды 1а и 1б и катоды 3а и 3б при этом помещены в электролит, содержащийся в ваннах для травления 4а и 4б соответственно. При приложе- нии электрического поля напряженностью E1, E2, E3 поверхность анода вытравливается на глубину ∆ или (r-r*), соответственно, обнажая при этом содержащиеся в металлической матрице чугуна графитные включения 2а и 2б. Однако в заявляемом устройстве анод 1б выполнен в форме цилиндра с радиусом основания r, а катод 3б выполнен в форме полого цилиндра с внутренним радиусом основания R. При этом они расположены коаксиально, в то время как в прототипе оба электрода (анод 1а и катод 3а) плоские и разнесены про- странственно на некоторое расстояние. Данное конструктивное отличие является принци- пиальным, поскольку существенным образом влияет на характер растворения анода. При работе прототипа и заявляемого устройства за счет электрохимического раство- рения поверхности исследуемого образца (1а или 1б) удаляется слой толщиной ∆ (фиг. 1) или (r-r*) (фиг. 2) соответственно. Поверхностные атомы металлической матрицы ионизи- руются, образовавшиеся ионы Me + устремляются к катоду по кратчайшему пути, являю- щемуся энергетически наиболее выгодным и в случае прототипа (фиг. 1) определяемому максимальным значением вектора напряженности электрического поля E1 в направлении нормали к поверхности образца. В направлении под некоторым углом α к нормали (опять- таки в случае прототипа) расстояние, которое необходимо преодолеть иону металла Me + для достижения катода, увеличивается, а напряженность электрического поля E2 уменьшается косинусоидально по отношению к E1. E2 = k cos α, (1) где k - эмпирический коэффициент, близкий к единице и учитывающий реальную форму и размер электродов. Поскольку в случае прототипа cos α ≈ 1 для очень малого интервала значений α, то это приводит к возникновению области "тени", указанной на фиг. 1 фигур- ными стрелками, маскируемой графитными включениями 2а. При использовании заявляемого устройства с цилиндрической формой электродов (анода 1б и катода 3б) соотношение (1) перестает быть справедливым, поскольку расстоя- ние между электродами мало зависит от направления (в плоскости чертежа фиг. 2 рас- стояния в направлениях действия E1, E2, E3 примерно одинаковы). В этом случае для достаточно широкого интервала значений а соблюдается примерное равенство: E1 ≈ E2 ≈ E3. (2) Фактическое соотношение E1, E2, E3 между собой уже становится зависимым преиму- щественно от значения R/r, а не от α. Для небольших значений R/r расстояние между электродами R-r уменьшается, выражение (2) справедливо для относительно небольшого интервала значений α, и степень анизотропии травления увеличивается. Рост отношения R/r сопровождается увеличением расстояния R-r между электродами и снижением анизо- тропии травления. Области металлической матрицы у основания графитных включений 2б (указанные фигурной стрелкой на фиг. 2) больше не маскируются ими и легко вытрав- ливаются. По достижении некоторой величины R/r травление становится практически

- 6. BY 10652 U 2015.04.30 6 изотропным. В этом случае соотношение (2) становится справедливым практически для всех возможных значений α от 0 до ± 90°. Ионизированный атом металлической матрицы Me + в этом случае одинаково легко может направиться в любую точку на поверхности ка- тода. Отсюда видно, что степень анизотропии управляется отношением R/r, оптимальное значение которого при использовании заявляемого устройства находится в интервале от 3 до 7. Для обеспечения контроля формы графитных включений при заданном увеличении металлическую матрицу необходимо вытравить на глубину r-r*, обеспечивающую, с од- ной стороны, визуальный анализ максимальной площади поверхности этих включений, а с другой стороны, выявленные включения должны удерживаться на контролируемой по- верхности. Вполне очевидно, что максимальная глубина травления не должна превышать размер графитных включений. Минимальное значение r-r* должно обеспечивать необхо- димую полноту вытравливания металлической матрицы. Значения размеров графитных включений в различных марках чугуна меняются в довольно широком интервале, поэтому требуемая глубина травления в каждом случае может быть выбрана с учетом фактических задач исследования. Заявляемое устройство наиболее эффективно для выявления графитных включений сложной формы, обусловленной, например, горячей пластической деформацией иссле- дуемого материала. На фиг. 3 приведена фотография такого графитного включения (пока- зано стрелкой) в высокопрочном чугуне марки ВЧ-50 ГОСТ 7293-85 [5], форма которого выявлена с помощью заявляемого устройства. На основании приведенного изображения можно однозначно заключить, что наблю- даемое веретенообразное графитное включение получено в результате пластической де- формации шаровидного. Следовательно, при обработке чугуна давлением графитные включения не разрушаются, а также подвергаются горячему пластическому течению без разрушения, т.к. веретенообразная структура представляет собой цельный конгломерат и не рассыпается в порошок, как считалось ранее. При этом заметно, что наиболее интен- сивное пластическое течение графита (с максимальной степенью деформации) происхо- дит в первую очередь в поверхностном слое сферолита. В центральной части графитного включения сохраняются слабо и совсем не деформированные ядра, которые сохраняют характерное сферическое строение. Очевидно, что при использовании прототипа, позво- ляющего выявить только часть формы графитного включения, сделать подобное заключе- ние было бы более чем проблематичным. Таким образом, использование заявляемого устройства для выявления формы графит- ных включений в структуре чугуна позволяет получить принципиально новые сведения о процессах, протекающих при его обработке. Вполне очевидно, что прототип не позволяет обнаружить их подобную особенность. Заявляемое устройство испытывали при выявлении формы графитных включений в структуре чугуна марки ВЧ-50 ГОСТ 7293-85 [5], подвергнутого горячей пластической деформации. Из объемного материала вырезали образцы в форме цилиндров с радиусом основания r = 10 мм и высотой 50 мм, которые использовали в качестве анодов. Катоды в форме полых цилиндров высотой 50 мм и с внутренним радиусом основания R, значения которого приведены в таблице, изготавливали из листовой нержавеющей стали толщиной 0,5 мм. Электроды коаксиально размещали во фторопластовой ванне с электролитом сле- дующего состава, г: гидрооксид калия - 25; пикриновая кислота - 2; вода - 120. При выявлении формы графитных включений с помощью устройства-прототипа исполь- зовали плоские электроды из тех же материалов, которые в ванне для травления размещали

- 7. BY 10652 U 2015.04.30 7 параллельно. К исследуемому образцу, служащему анодом, через блок управления подклю- чали положительный вывод источника питания, а к полому цилиндру - отрицательный. Уро- вень электролита поддерживали на отметке 10 мм ниже верхнего края электродов. Плотность тока у поверхности анода составила 0,02 А/см2 . Исходный средний размер графитных вклю- чений для оценки требуемой глубины травления определяли на поверхности образца до его травления при увеличении 100 крат. С учетом предварительно установленной скорости трав- ления чугуна данной марки время травления составило 40-90 мин. По окончании травления образцы промывали этиловым спиртом и высушивали на воздухе. Затем проводили визуаль- ный анализ формы графитных включений при помощи оптического и электронного микро- скопов. Результаты сравнительного анализа приведены в таблице и на фиг. 3. Влияние конструктивных особенностей электродов на характер полученной картины травления № п/п Внутрен- ний ради- ус катода, мм Отно- шение R/r Характер наблюдаемой картины травленой поверхности чугуна 1 20 2 Остатки оболочки металлической матрицы вокруг графитных включений в области "тени", повышенная анизотропия травления. 2 30 3 3 50 5 4 70 7 Графитные включения полностью обнажены и удерживаются на поверхности металлической матрицы. Полученное изображение приведено на фиг. 3. Оптимальная анизотропия травления. 5 100 10 Графитные включения полностью обнажены, но большей частью выпали в виде осадка на дно ванны электролиза. Повышенная изотропность травления. 6 прототип Невытравленная оболочка металлической матрицы вокруг гра- фитных включений в области "тени", высокая анизотропия трав- ления. Из приведенных данных видно, что заявляемое устройство по сравнению с прототи- пом позволяет с максимальной полнотой вытравить металлическую матрицу вокруг включений графита, что делает возможным осуществление визуального анализа объемной формы графитных включений, на основании чего можно сделать заключение об их мор- фологии, характере трансформации и прогнозируемых свойствах исследуемого материала. Фиг. 1

- 8. BY 10652 U 2015.04.30 8 Фиг. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.