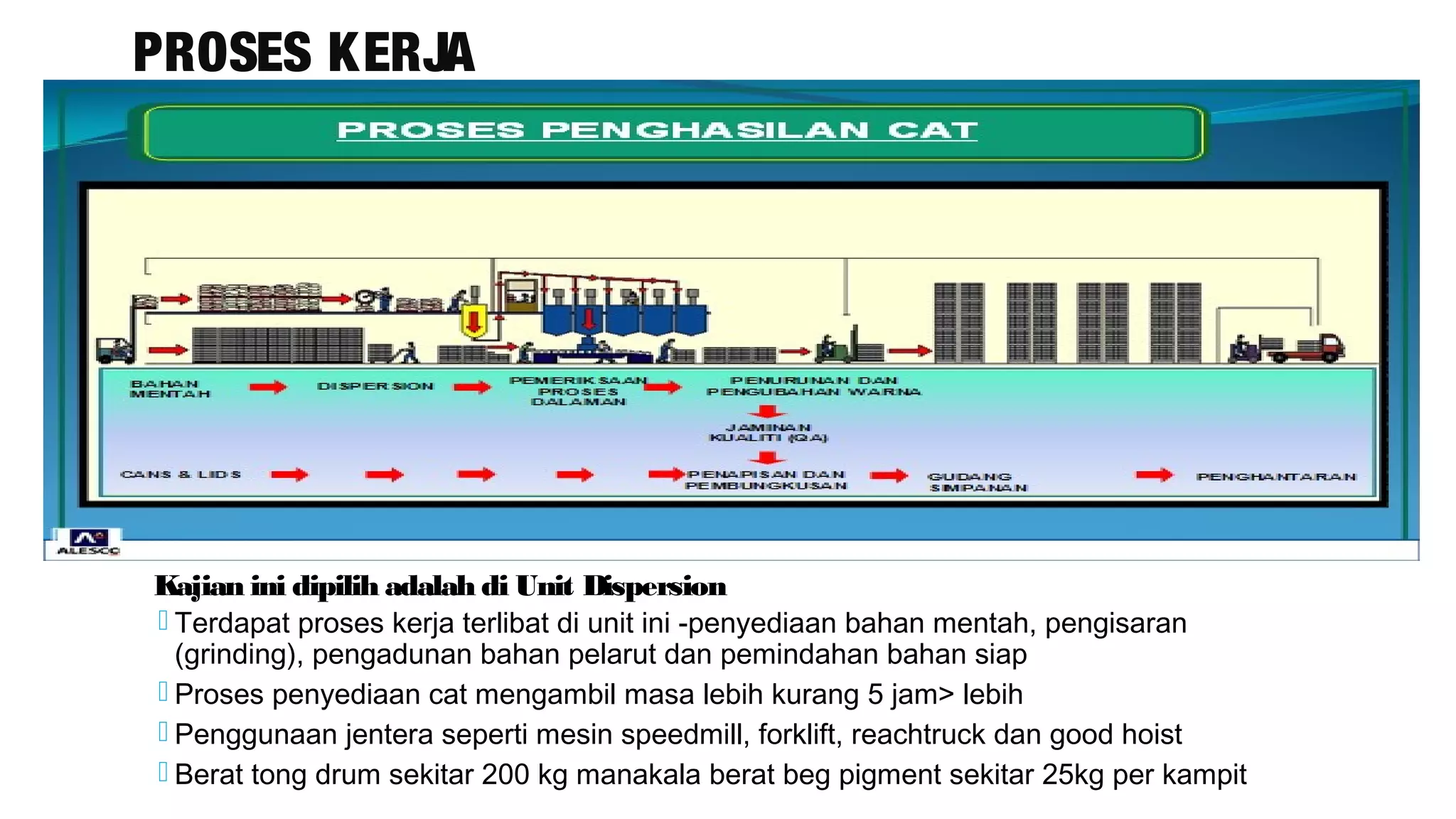

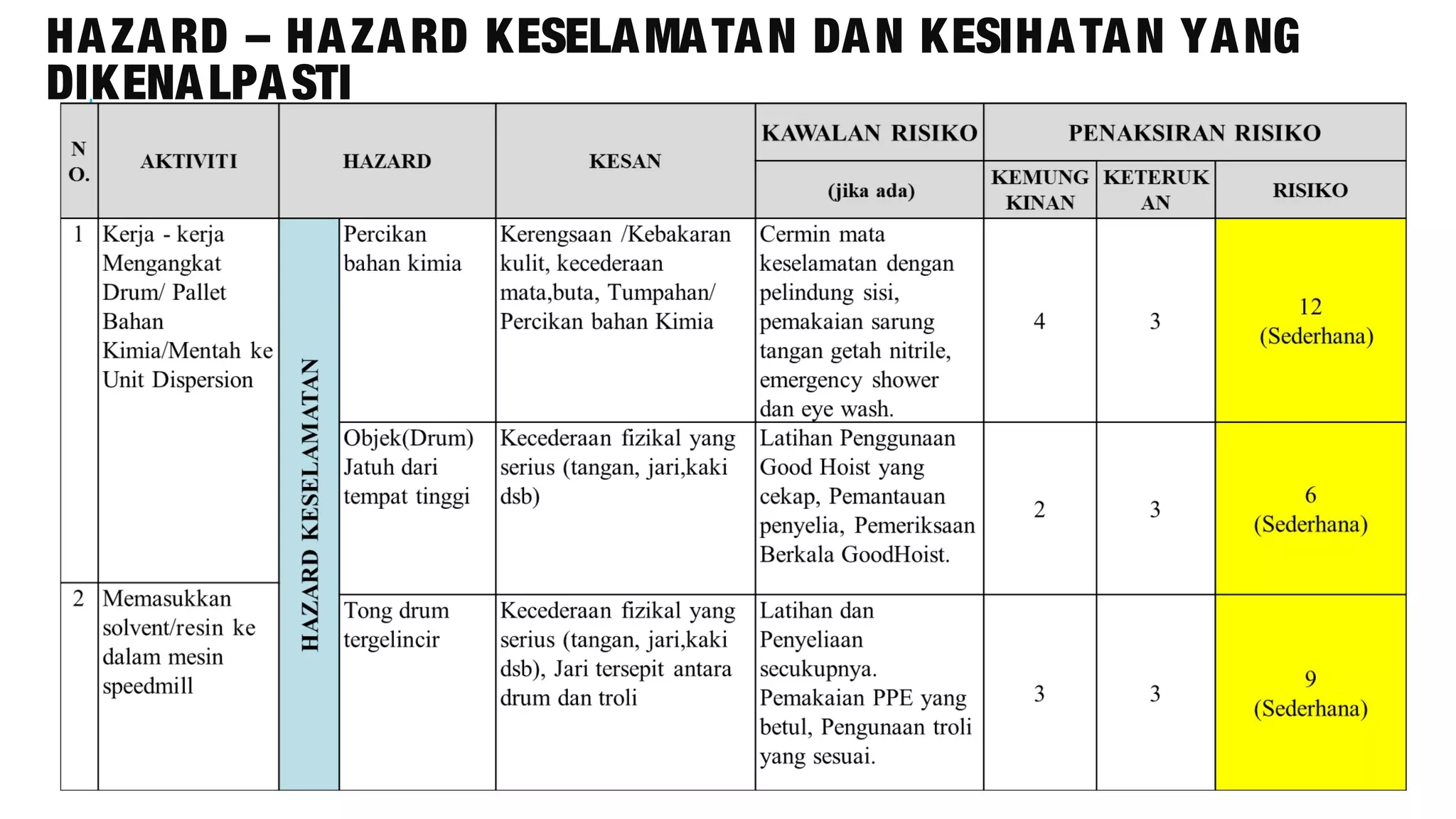

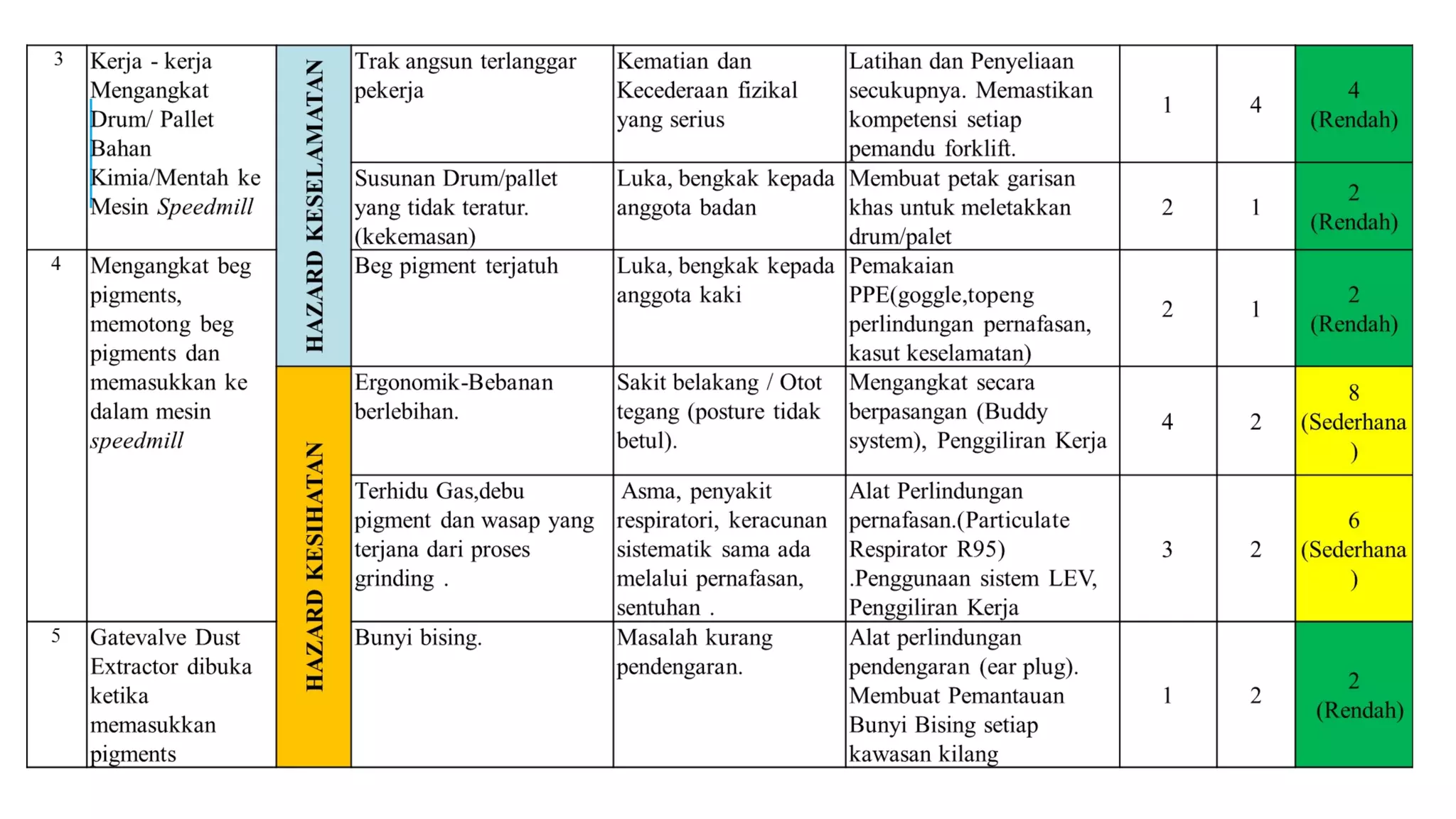

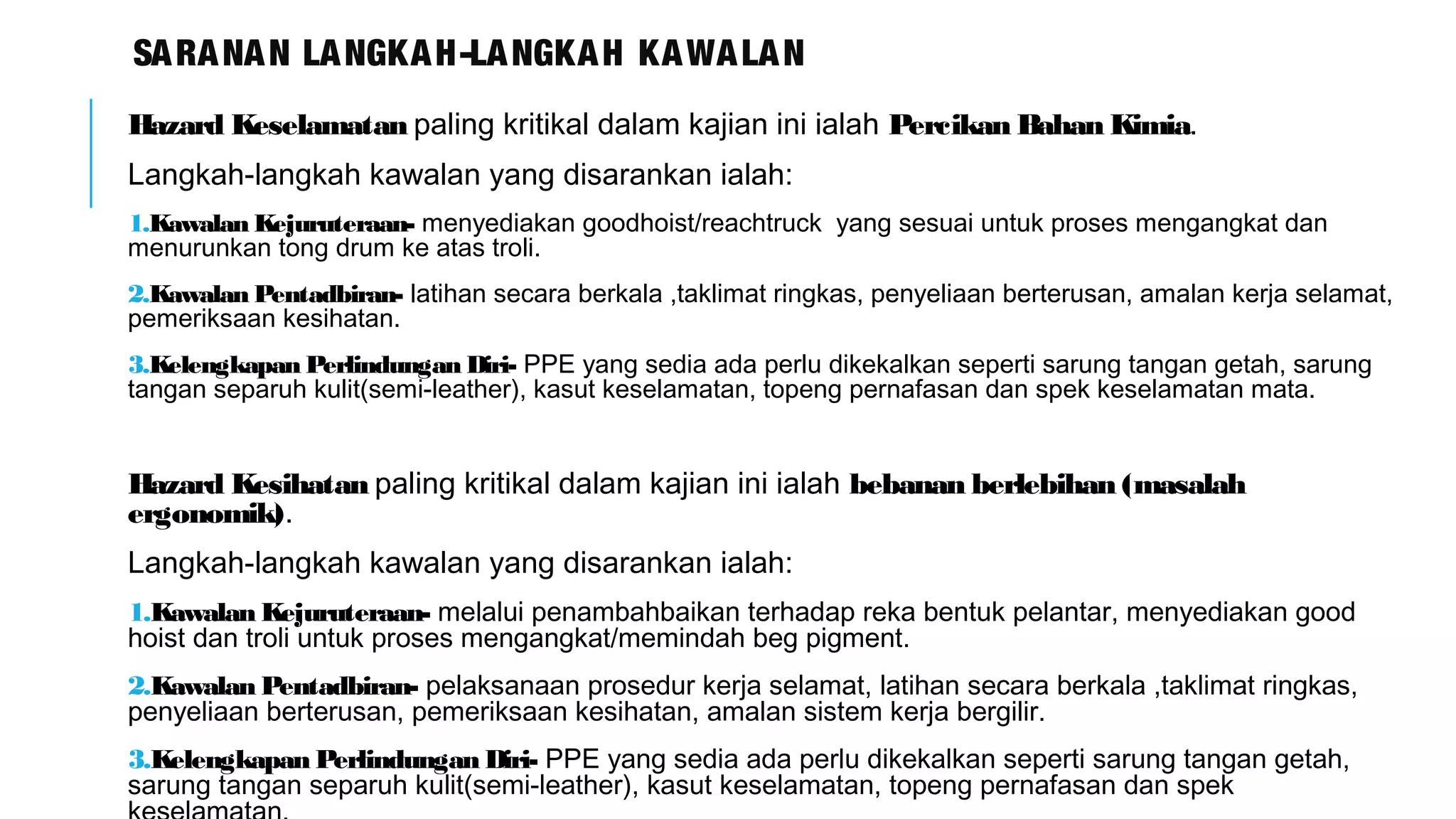

Laporan ini membincangkan penilaian hazard di unit dispersion Kansai Coatings (M) Sdn Bhd untuk mengenalpasti risiko keselamatan dan kesihatan yang mungkin berlaku. Hazard kritikal seperti percikan bahan kimia dan bebanan berlebihan telah dikenalpasti, dengan langkah-langkah kawalan yang dicadangkan berasaskan hierarki kawalan. Kaedah analisis meliputi pemerhatian, soal jawab dan semakan dokumen untuk memastikan pengurusan keselamatan yang efektif.