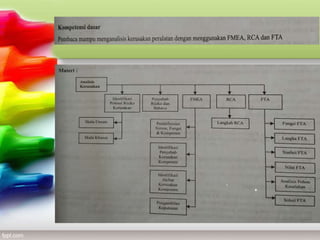

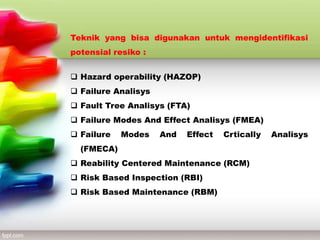

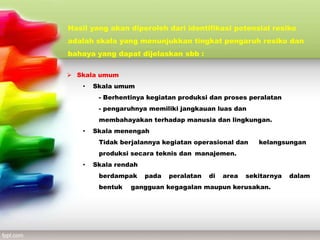

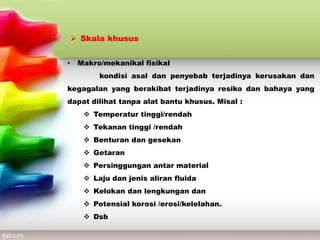

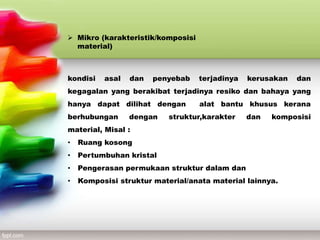

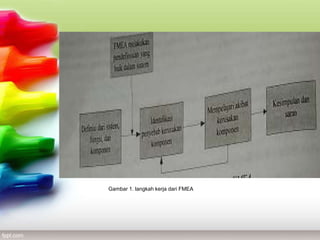

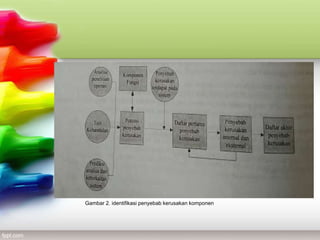

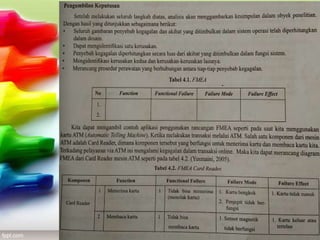

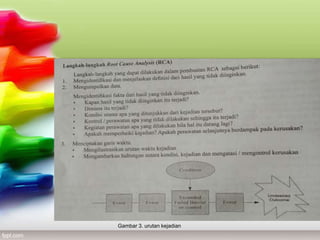

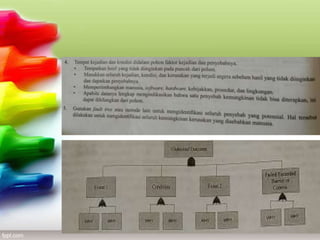

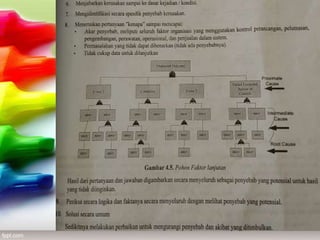

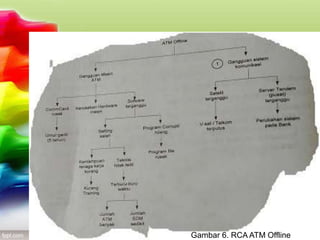

Dokumen ini membahas analisis risiko kerusakan dan pentingnya alat bantu untuk mendeteksi serta menganalisis kerusakan sistematis. Identifikasi risiko melibatkan teknik-teknik seperti FMEA dan RCA untuk mengevaluasi penyebab kegagalan. Dengan pendekatan ini, diharapkan dapat diperoleh keputusan yang tepat dalam perawatan dan pengelolaan risiko.