7286

- 1. ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ (12) РЕСПУБЛИКА БЕЛАРУСЬ НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ (19) BY (11) 7286 (13) U (46) 2011.06.30 (51) МПК B 01D 1/22 (2006.01) (54) УСТАНОВКА СИНТЕЗА СУЛЬФАТА АММОНИЯ В ЖИДКОЙ ФАЗЕ (21) Номер заявки: u 20100715 (22) 2010.08.13 (71) Заявитель: Открытое акционерное общество "Гродно Азот" (BY) (72) Авторы: Сиротин Андрей Вячеславо- вич; Иванов Геннадий Борисович; Петров Виктор Евгеньевич; Житкевич Сергей Аркадьевич; Лакомкин Алек- сандр Андреевич; Окушко Сергей Кузьмич; Обухов Виктор Николаевич; Леонов Олег Владимирович; Куделя Валерий Васильевич (BY) (73) Патентообладатель: Открытое акцио- нерное общество "Гродно Азот" (BY) (57) 1. Установка синтеза сульфата аммония в жидкой фазе, содержащая реактор синтеза с разделом фаз и с линиями ввода сырья, насос, теплообменник для отвода реакционного тепла, соединенные последовательно между собой линией циркуляции реакционной сме- си, сборник, соединенный линией перелива в верхней зоне с реактором синтеза, в нижней зоне - с линией выдачи продукционного раствора, отличающаяся тем, что внутри реак- тора синтеза ниже поверхности раздела фаз вдоль оси установлено смесительно- циркуляционное устройство. 2. Устройство по п. 1, отличающееся тем, что смесительно-циркуляционное устрой- ство выполнено в виде трубы Вентури, в которую заглублены линии циркуляции реакци- онной смеси и ввода сырья. BY7286U2011.06.30

- 2. BY 7286 U 2011.06.30 2 (56) 1. Производство капролактама / Под ред. В.И.Овчинникова и В.Р.Ручинского.- М.: Химия, 1977, рис. 54 на с. 163. Полезная модель относится к установкам химической технологии и может применять- ся для осуществления утилизационной переработки технологических отходов, например серной кислоты, из нефтеперерабатывающего производства, с получением минерального удобрения - сульфата аммония в виде раствора. Прототипом полезной модели выбрана установка синтеза сульфата аммония в жидкой фазе, содержащая реактор синтеза с разделом фаз и с линиями ввода сырья, подключен- ными к источникам сырья, одним из которых является водный раствор аммиака, насос, теплообменник для отвода реакционного тепла, соединенные последовательно между со- бой линией циркуляции реакционной смеси, сборник, соединенный линией перелива в верхней зоне с реактором синтеза, в нижней зоне - с линией выдачи продукционного рас- твора [1]. Основным недостатком известной установки является низкая производительность и высокая стоимость продукта. Низкая производительность установки обусловлена недоста- точно эффективным смешиванием реагентов (сырья) в реакторе синтеза из-за того, что он выполнен полым и, следовательно, в нем отсутствуют конструктивные и режимные (гид- родинамические) условия для эффективного контакта (смешивания) реагентов. Задача, на решение которой направлена полезная модель - повышение производитель- ности установки, увеличение степени конверсии реагентов и снижение стоимости продук- та. Поставленная задача решается в установке синтеза сульфата аммония в жидкой фазе, содержащей реактор синтеза с разделом фаз и с линиями ввода сырья, подключенными к источникам сырья, одним из которых является водный раствор аммиака, насос, теплооб- менник для отвода реакционного тепла, соединенные последовательно между собой лини- ей циркуляции реакционной смеси, сборник, соединенный линией перелива в верхней зоне с реактором синтеза, в нижней зоне - с линией выдачи продукционного раствора, в которой, согласно полезной модели, внутри реактора синтеза ниже поверхности раздела фаз вдоль оси установлено смесительно-циркуляционное устройство. Смесительно- циркуляционное устройство выполнено в виде трубы Вентури, в которую заглублены ли- нии циркуляции реакционной смеси и ввода сырья. В качестве одного из источников сы- рья используются концентрированная серная кислота в виде технологического отхода нефтеперерабатывающего производства. Существенность отличий полезной модели заключается в следующем. Внутри реактора синтеза ниже поверхности раздела фаз вдоль оси установлено смеси- тельно-циркуляционное устройство. Такое решение позволяет увеличить время пребыва- ния реагентов в реакторе синтеза за счет образования внутри него дополнительной циркуляции реакционной смеси в режиме смешения реагентов, что обеспечивает рацио- нальное использование внутреннего объема реактора, повышает степень конверсии реа- гентов и увеличивает производительность установки. Смесительно-циркуляционное устройство выполнено в виде трубы Вентури. Труба Вентури имеет переменное проходное сечение, создающее участки ускорения и торможе- ния реакционной смеси, что в условиях наличия реагентов с существенно различающейся плотностью (водный раствор аммиака и серная кислота) позволяет существенно повысить интенсивность смешения реагентов, а также кратность циркуляции реакционной смеси внутри реактора, что повышает производительность установки. В трубу Вентури заглублены линии циркуляции реакционной смеси и ввода сырья. Такое решение предотвращает вынос непрореагировавшего сырья в сборник продукта че-

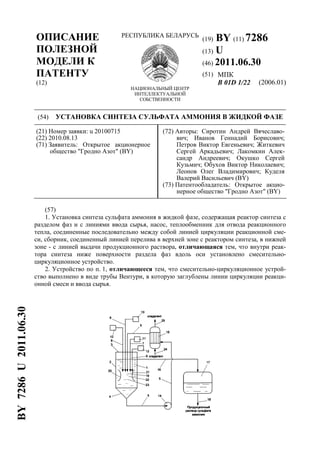

- 3. BY 7286 U 2011.06.30 3 рез переливную трубу за счет эффекта эжекции потоков входного сырья высокоскорост- ным потоком реакционной смеси, что повышает производительность установки. Сущность полезной модели поясняется чертежом, схема установки. Установка синтеза сульфата аммония в жидкой фазе содержит реактор 1 синтеза, вы- полненный из вертикального цилиндрического корпуса 2, закрытого сверху крышкой 3, снизу - крышкой 4. В верхнюю крышку 3 врезаны линия 5 циркуляции реакционной смеси и линии ввода сырья: линия 6 серной кислоты, линия 7 водного раствора аммиака, линия 8 воды. Также может быть врезана линия 9 раствора сульфата аммония с другой технологи- ческой стадии, например, для осуществления операции пуска установки. Линия 6 подклю- чена к источнику 10 серной кислоты, например, с концентрацией более 93 % (мас.) из нефтеперерабатывающего производства в виде технологического отхода. Линия 7 водного раствора аммиака подключена к источнику 11 водного раствора аммиака концентрацией 20-25 % (мас.). Линия 8 воды подключена к источнику 12 обессоленной воды. Линия 9 раствора сульфата аммония подключена к источнику 13 раствора сульфата аммония кон- центрацией 30-35 % (мас.), например, из установки разложения раствора сульфит- бисульфит аммония производства серной кислоты. К нижней крышке 4 реактора 1 подсо- единена линия 5 циркуляции реакционной смеси и подключена к насосу 14, а из него - к теплообменнику 15, затем - к реактору 1. К боковой поверхности корпуса 2 реактора 1 в верхней части подсоединена линия перелива 16, выведенная в верхнюю зону сборника 17, из нижней зоны которого выведена линия 18 выдачи продукта на переработку, например для получения кристаллов. Внутри реактора 1 имеется поверхность раздела фаз "жид- кость-газ" по высоте на уровне, или выше, линии перелива 16 в зависимости от нагрузки установки. Внутри реактора 1 ниже поверхности раздела фаз вдоль оси установлено сме- сительно-циркуляционное устройство 19. Смесительно-циркуляционное устройство 19 включает трубу Вентури 20, выполненную в виде тела вращения, образующего по высоте последовательное чередование зон: зона расширения 21, зона сужения 22, зона расшире- ния 23. В зону расширения 21 заглублены линии 5, 6, 7, 8 и 9. Для отвода реакционного тепла к теплообменнику подведены линии ввода 24 и вывода 25 хладагента в виде, например, воды оборотной. Установка синтеза сульфата аммония в жидкой фазе работает следующим образом. Первоначально по линии 9 от источника 13 происходит заполнение реактора 1 раствором сульфата аммония до линии перелива 16, через которую происходит слив избыточного рас- твора в сборник 17. После заполнения реактора 1 раствором сульфата аммония включается в работу насос 14, организуя циркуляцию раствора из реактора 1 через теплообменник 15 посредством линии 5. После этого в реактор 1 в смесительно-циркуляционное устрой- ство 19 подается сырье - серная кислота по линии 7 от источника 11, водный раствор амми- ака по линии 6 от источника 10, вода по линии 8 от источника 12. За счет высокой скорости циркуляционного потока происходит эжектирование струй потоков сырья, сопровождаемое дроблением (диспергированием) струй на капли, что существенно увеличивает поверхность сырья, эффективным перемешиванием реагентов с протеканием реакционного процесса синтеза при прохождении трубы Вентури 20. При этом поток из зоны расширения 21 про- ходит в зону сужения 22, что вызывает ускорение потока. Так как реагенты в смеси суще- ственно различаются по плотности (плотность водного раствора аммиака почти в два раза ниже плотности серной кислоты) происходит увеличение относительной скорости реаген- тов в потоке (диспергированный водный раствор аммиака движется в два раза быстрее сер- ной кислоты), что снижает сопротивление контакту реагентов и повышает степень конверсии. После прохождения зоны сужения 22, поток поступает в зону расширения 23, где происходит торможение потока. При этом, наоборот, реагенты с большей плотностью (серная кислота) опережают реагенты с меньшей плотностью (водный раствор аммиака), что снижает сопротивление контакту реагентов за счет увеличения их относительной ско- рости и повышает степень конверсии. После прохождения смесительно-циркуляционного

- 4. BY 7286 U 2011.06.30 4 устройства 19 часть потока совершает подъемное движение в зазоре между корпусом 2 ре- актора 1 и трубой Вентури 20, образуя внутренний дополнительный контур циркуляции ре- акционной смеси в реакторе 1. Наличие дополнительного контура циркуляции повышает время пребывания реакционной смеси в установке, что повышает ее производительность и степень конверсии реагентов. Остальная часть реакционной смеси после прохождения сме- сительно-циркуляционного устройства 19 поступает по линии 5 в насос 14, а из него по ли- нии 5 в теплообменник 15, где происходит охлаждение реакционной смеси хладагентом, который подается по линии 24 и отводится по линии 25. Охлажденная реакционная смесь из теплообменника 15 поступает по линии 5 в циркуляционно-смесительное устройство 19 и процесс повторяется. Реакционная смесь вблизи поверхности раздела фаз в реакторе 1 имеет состав, соответствующий продукту, который по линии перелива 16 сливается в сборник 17, откуда по 18 выдается на переработку на следующую технологическую стадию, например на получение кристаллов сульфата аммония. Использование полезной модели при получении раствора сульфата аммония с концен- трацией 40 % (мас.) позволяет повысить производительность установки на 43 %, увеличить степень конверсии реагентов на 8 % и снизить затраты на выпуск продукции на 27 %. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.