Документ описывает инновационный патент на способ переработки окисленных и смешанных медных руд, направленный на повышение степени извлечения меди при снижении безвозвратных потерь реагентов. Основная идея патента заключается в использовании сульфата аммония для перевода окисленных минералов меди в раствор, что упрощает процесс и позволяет избежать избыточной расходной части реагентов. Доказано, что предложенный метод улучшает экономические показатели по сравнению с существующими методами переработки.

![29755

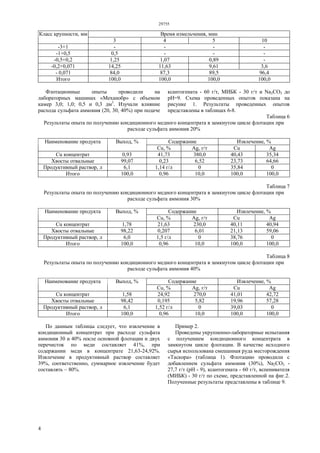

2

Изобретение относится к области металлургии, в

частности, к гидрометаллургическим способам

переработки окисленных и смешанных медных руд,

которые могут быть использованы для переработки

аналогичных никелевых, свинцово-цинковых руд.

Известен способ переработки упорных

окисленных медных руд профессора Мостовича

[Митрофанов С.И. и др. Комбинированные

процессы переработки руд цветных металлов, М.,

Недра, 1984, с.50], заключающийся в

выщелачивании окисленных медных минералов

серной кислотой, цементации меди из раствора

железным порошком, флотации цементной меди из

кислого раствора с получением медного

концентрата.

Недостатками этого способа являются:

- высокая стоимость реализации в связи с

использованием железного скрапа, который

вступает в реакцию с кислотой, при этом

увеличивается расход, как серной кислоты, так и

железного скрапа;

- низкое извлечение меди цементацией железным

скрапом и флотацией цементных частиц.

- необходимость специальной операции

выщелачивания (кучное, агитационное, чановое и

т.д.) перед обогащением.

Известен способ переработки смешанных

медных руд, содержащих окисленные медные

минералы, различные формы сульфидных

минералов меди, а также благородные металлы.

Способ включает дробление исходной руды до

крупности 30÷80 мм, кучное выщелачивание,

экстракцию, реэкстрацию и электроэкстракцию

катодной меди из жидкой фазы продукта

выщелачивания. После выщелачивания

осуществляют доизмельчение твердой фазы

продукта выщелачивания и флотацию

доизмельченной твердой фазы при pH=7-8,

создаваемой едким натром, с получением медного

концентрата и с извлечением в него золота. [Заявка

на Патент РФ 2009107609/02, 04.03.2009.

Птицын А.М., Дюдин Ю.К., Руднев Б.П.,

Буркова Т.В.]. Техническим результатом является

разработка высокоэкономичного способа

переработки смешанных медных руд, позволяющего

снизить эксплуатационные затраты и достигнуть

при этом оптимальных показателей извлечения

меди и благородных металлов.

Основными недостатками способа являются:

- необходимость дополнительной операции

выщелачивания перед обогащением.

Прототипом к предлагаемому способу является

«Способ переработки смешанных медных руд»,

включающий дробление и измельчение руды,

выщелачивание измельченной руды раствором

серной кислоты с концентрацией 10-40 г/дм при

перемешивании, содержании твердой фазы 10-70%,

продолжительности 10-60 мин, обезвоживание и

промывку кека выщелачивания руды, объединение

жидкой фазы выщелачивания руды с промывными

водами кека выщелачивания, освобождение

объединенного медьсодержащего раствора от

твердых взвесей, извлечение меди из

медьсодержащего раствора с получением катодной

меди и флотацию медных минералов из кека

выщелачивания при значении pH 2,0-6,0 с

получением флотационного концентрата [Патент

РФ 2418872 от 12.05.2009. Крылова Л.Н.,

Адамов Э.В., Травникова О.Н., Назимова М.И.,

Травников В.Н.]. При этом измельчение руды ведут

до крупности, составляющей от 50-100% класса

минус 0,1 мм, до 50-70% класса минус 0,074 мм.

Промывку кека выщелачивания осуществляют

одновременно с его обезвоживанием путем

фильтрования, объединенный медьсодержащий

раствор освобождают от твердых взвесей

осветлением. Флотацию проводят с использованием

нескольких из следующих собирателей:

ксантогенат, диэтилдитиокарбамат натрия,

дитиофосфат натрия, аэрофлот, сосновое масло.

Извлечение меди из медьсодержащего раствора

проводят методом жидкостной экстракции и

электролизом. Рафинат экстракции, образующийся

при жидкостной экстракции, используют для

выщелачивания руды и для промывки кека

выщелачивания, отработанный электролит,

образующийся при электролизе, используют для

выщелачивания руды и для промывки кека

выщелачивания.

Основные недостатки:

- сложность переработки смешанных руд, из-за

необходимости специальной операции

выщелачивания перед обогащением;

- большой безвозвратный расход серной кислоты.

Задачей предлагаемого изобретения является

повышение степени извлечения меди в раствор при

переработке окисленных и смешанных руд, а также

снижение безвозвратных потерь реагентов при

использовании оборотного выщелачивающего

раствора сульфата аммония.

Достигаемым техническим результатом

предлагаемого изобретения является упрощение

процесса извлечения окисленных минералов меди (и

других элементов), предотвращение

сверхнормативного расхода реагента.

Указанный технический результат достигается

подготовкой руды к флотационному обогащению

дроблением и измельчением с параллельным

переводом окисленных минералов меди в раствор, а

сульфидных минералов во флотоконцентрат, с

последующей переработкой полученных продуктов

известными методами. В качестве реагента для

перевода окисленной меди в раствор добавляют

сульфат аммония, который подают на стадию

мокрого измельчения. После измельчения пульпу

подают на флотацию. После флотации, сгущения и

фильтрации пульпы хвостов и концентрата, из

объединенного осветленного раствора медь

извлекают сорбцией либо экстракцией, а

флотоконцентрат направляют на переработку по

известной схеме.

Пример 1.

В качестве исходного сырья использована

смешанная руда месторождения «Таскора».

Результаты фазового анализа исходной руды

месторождения Таскора показаны в таблице 1,](https://image.slidesharecdn.com/29755ip-150618175712-lva1-app6892/85/29755ip-2-320.jpg)