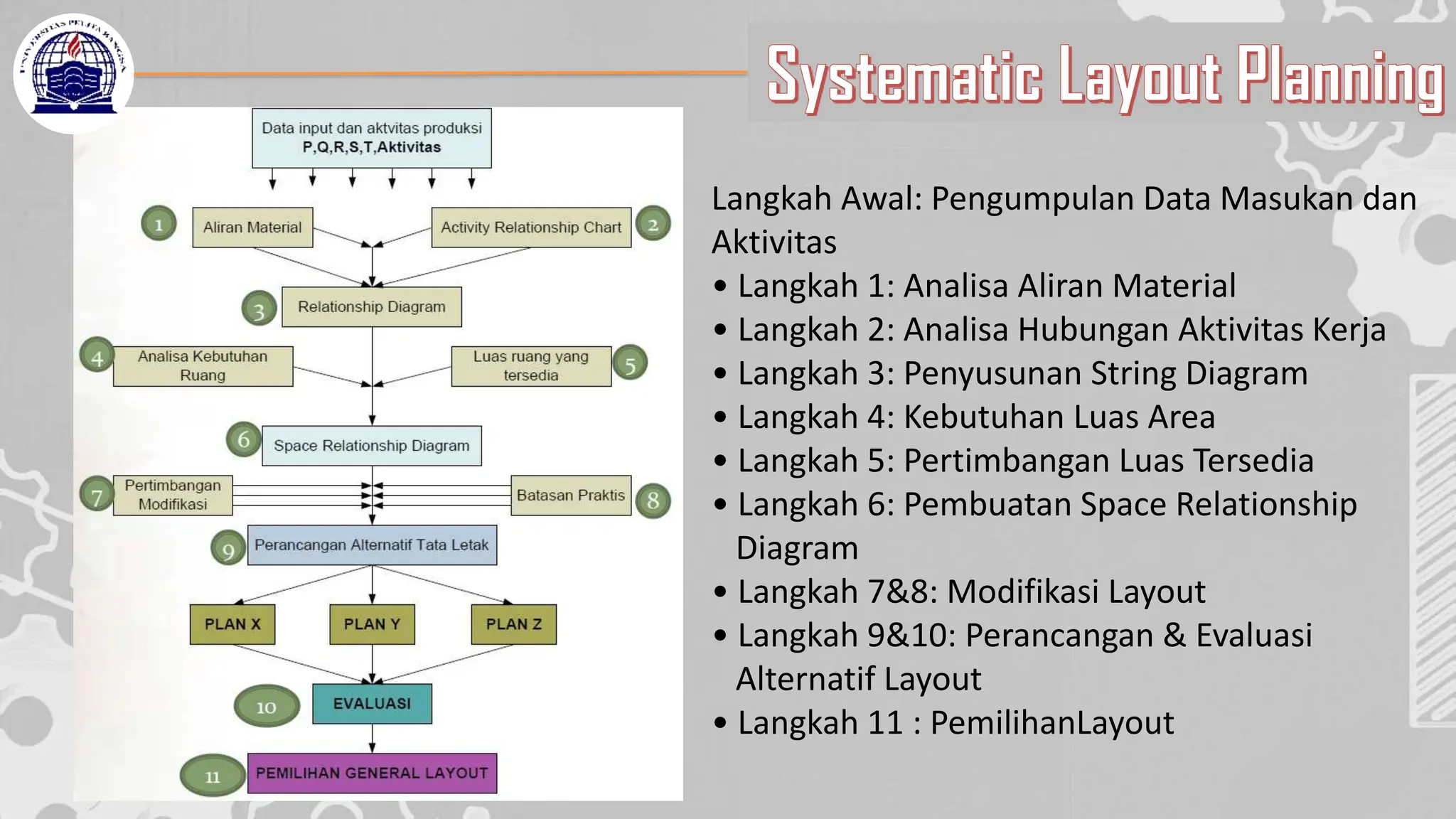

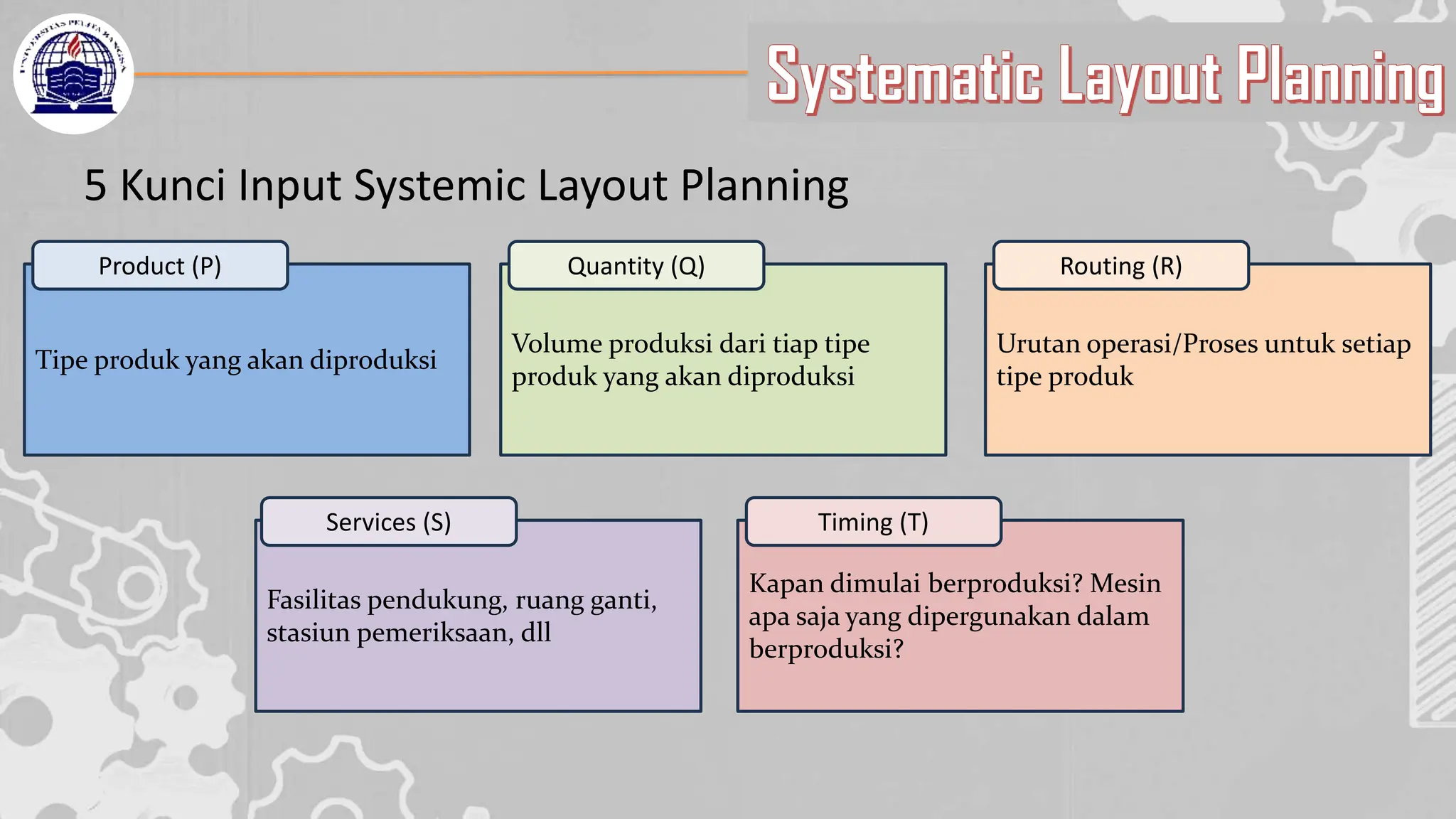

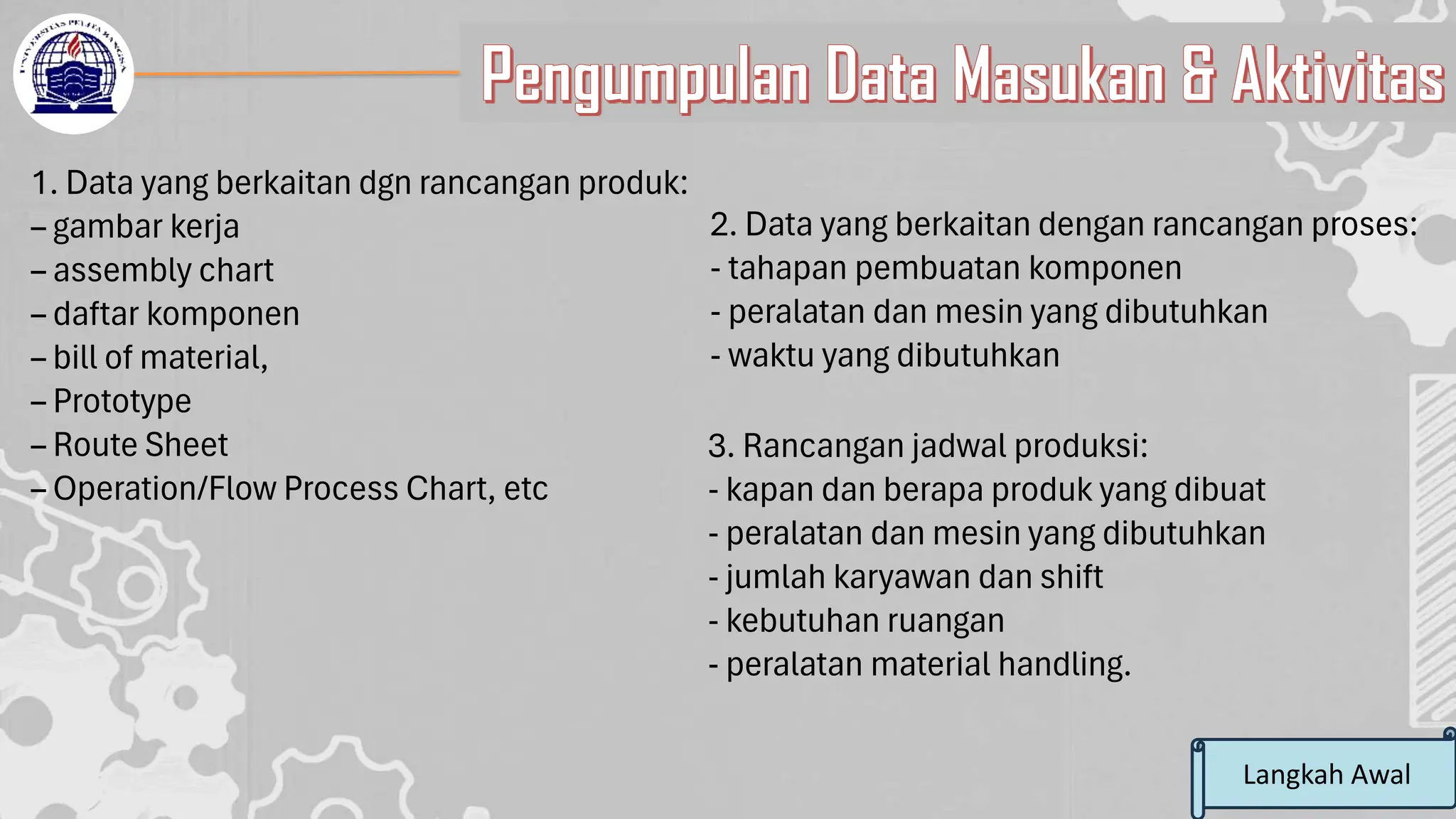

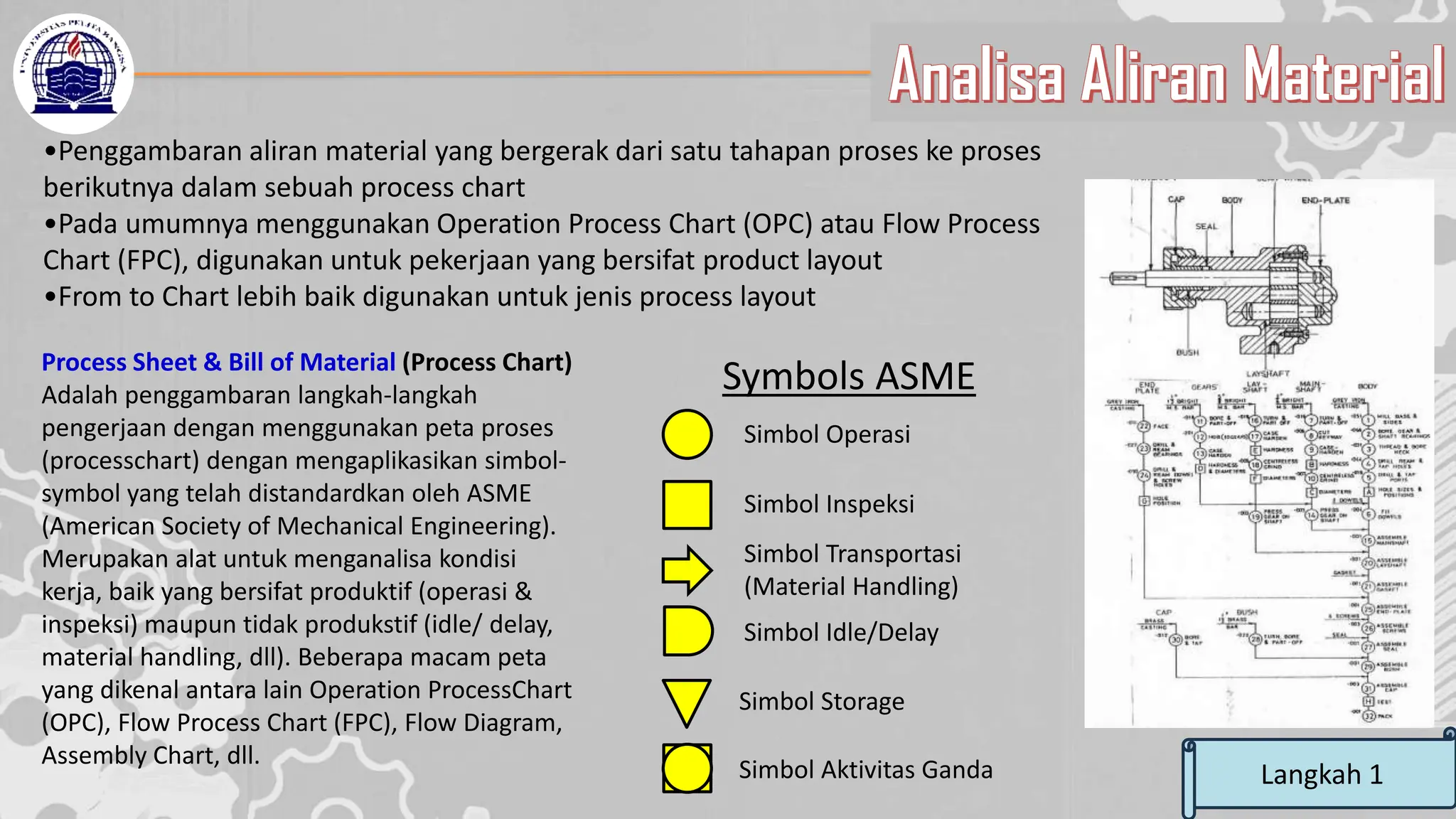

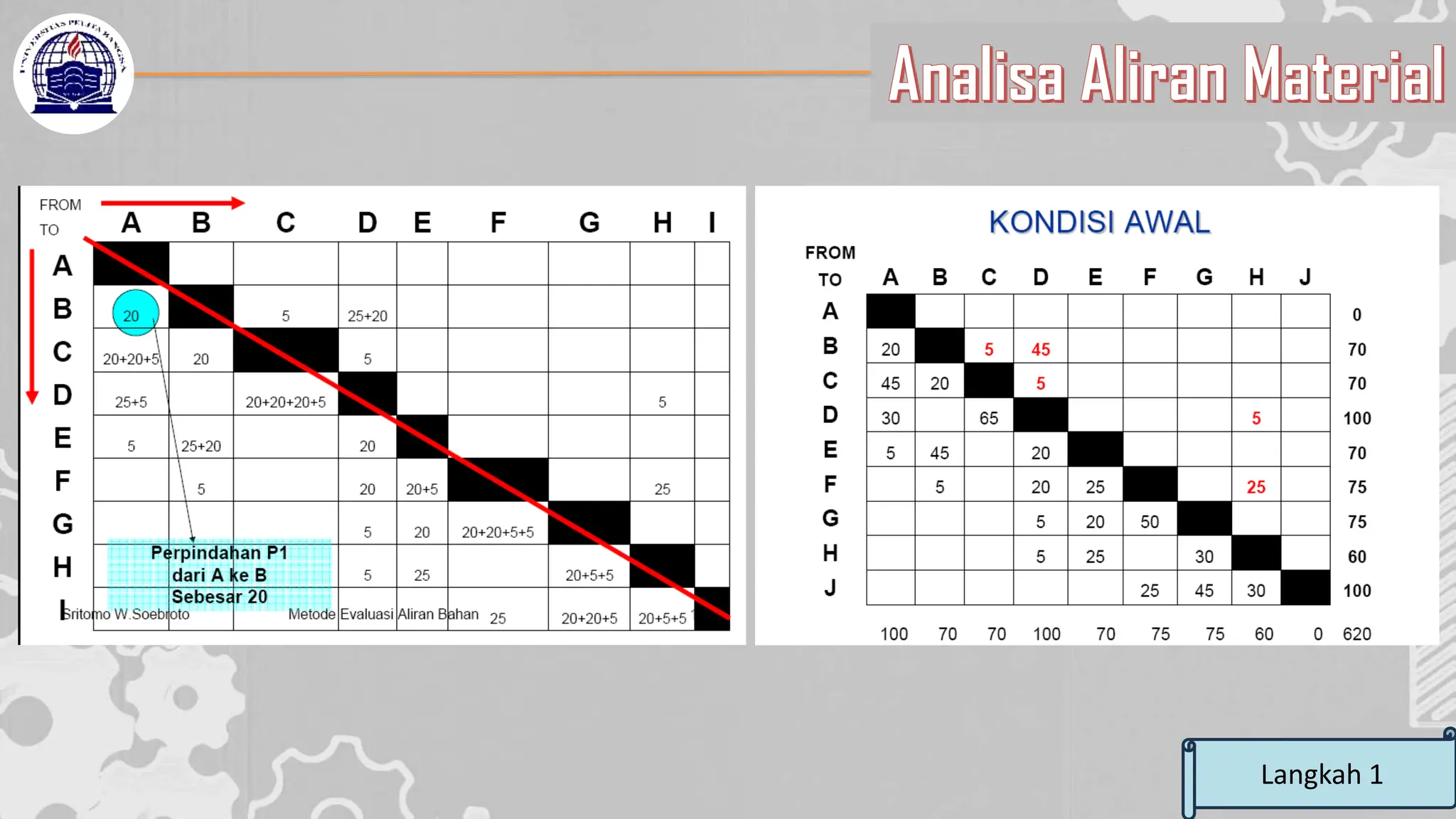

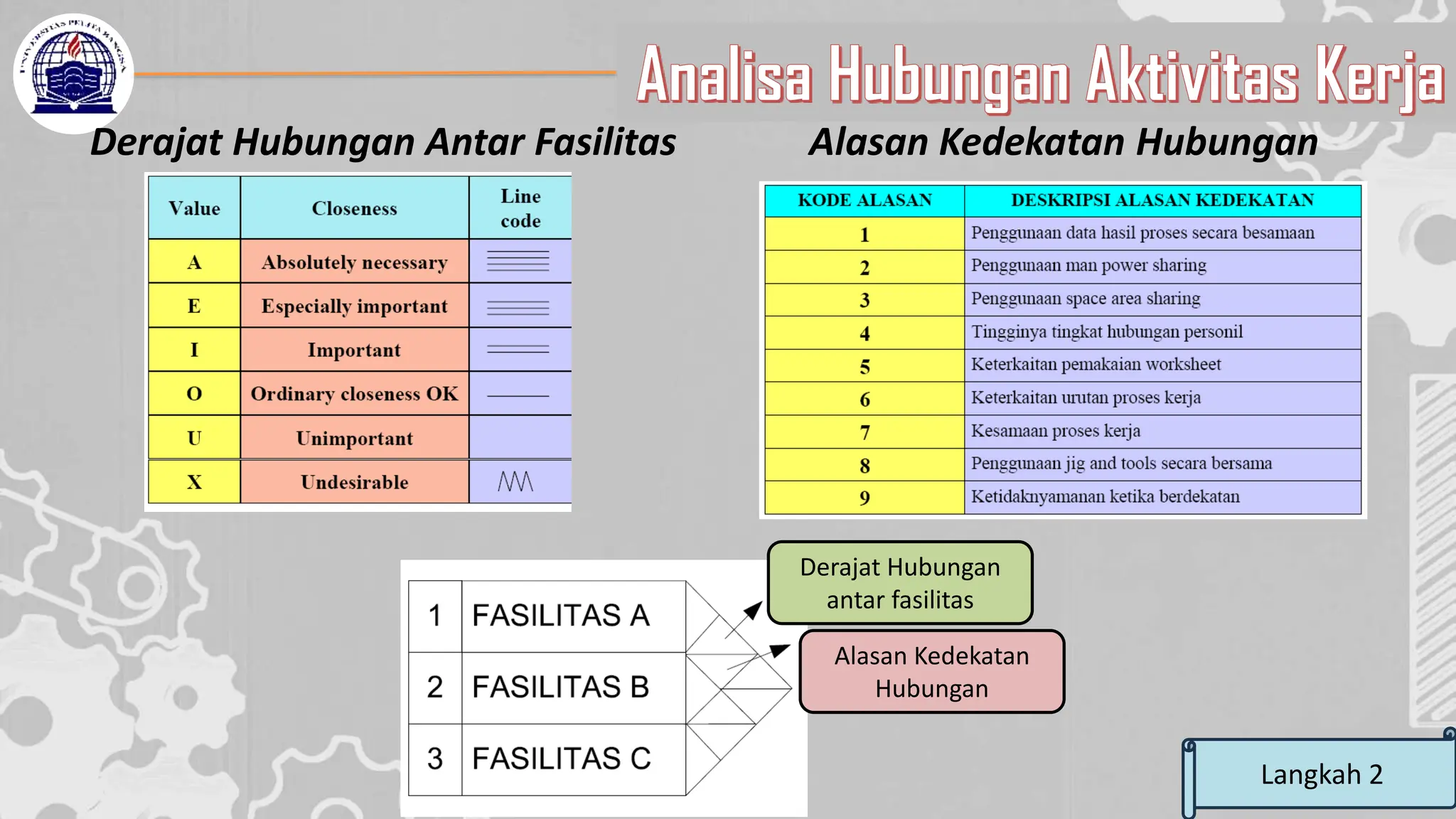

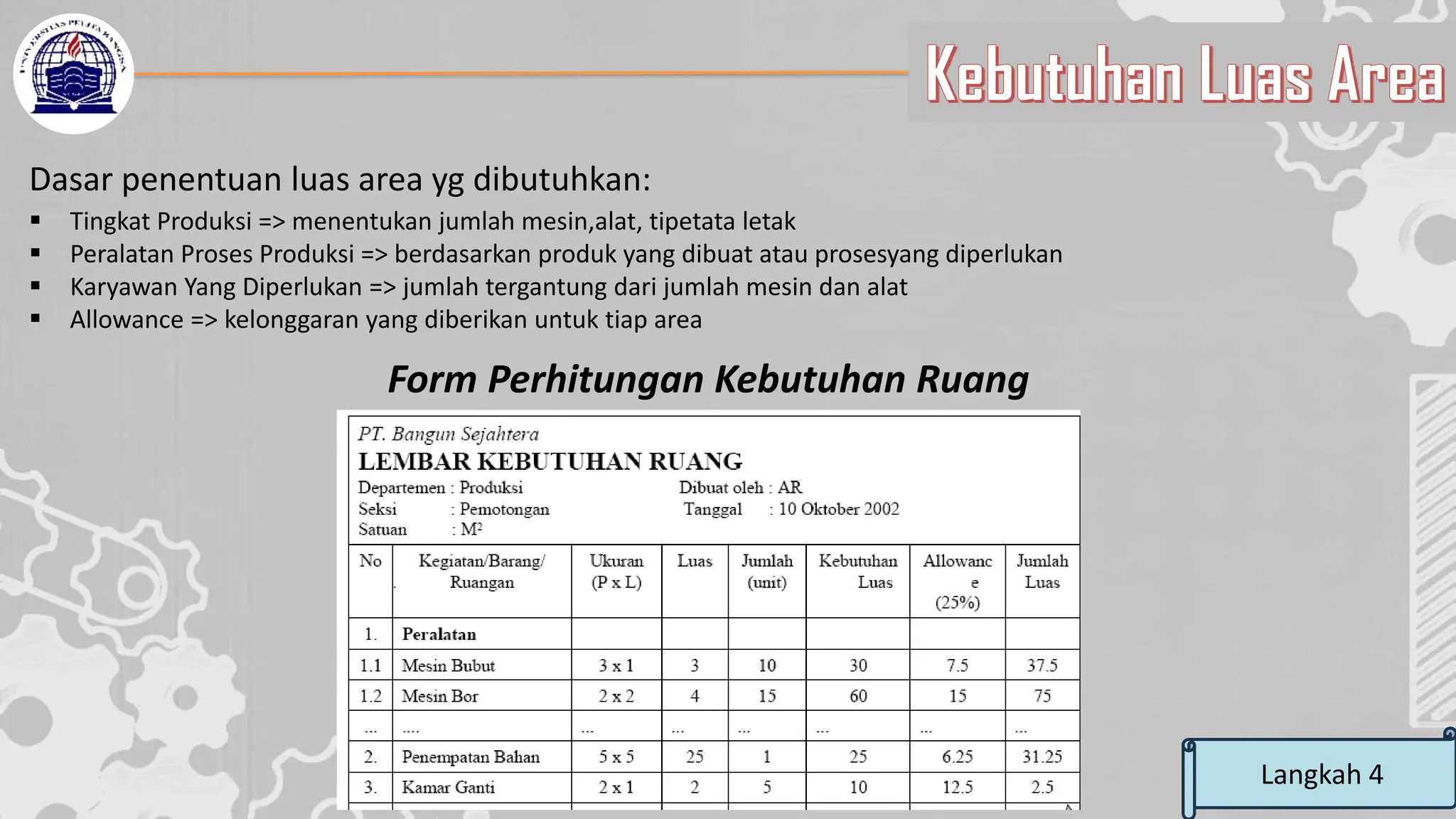

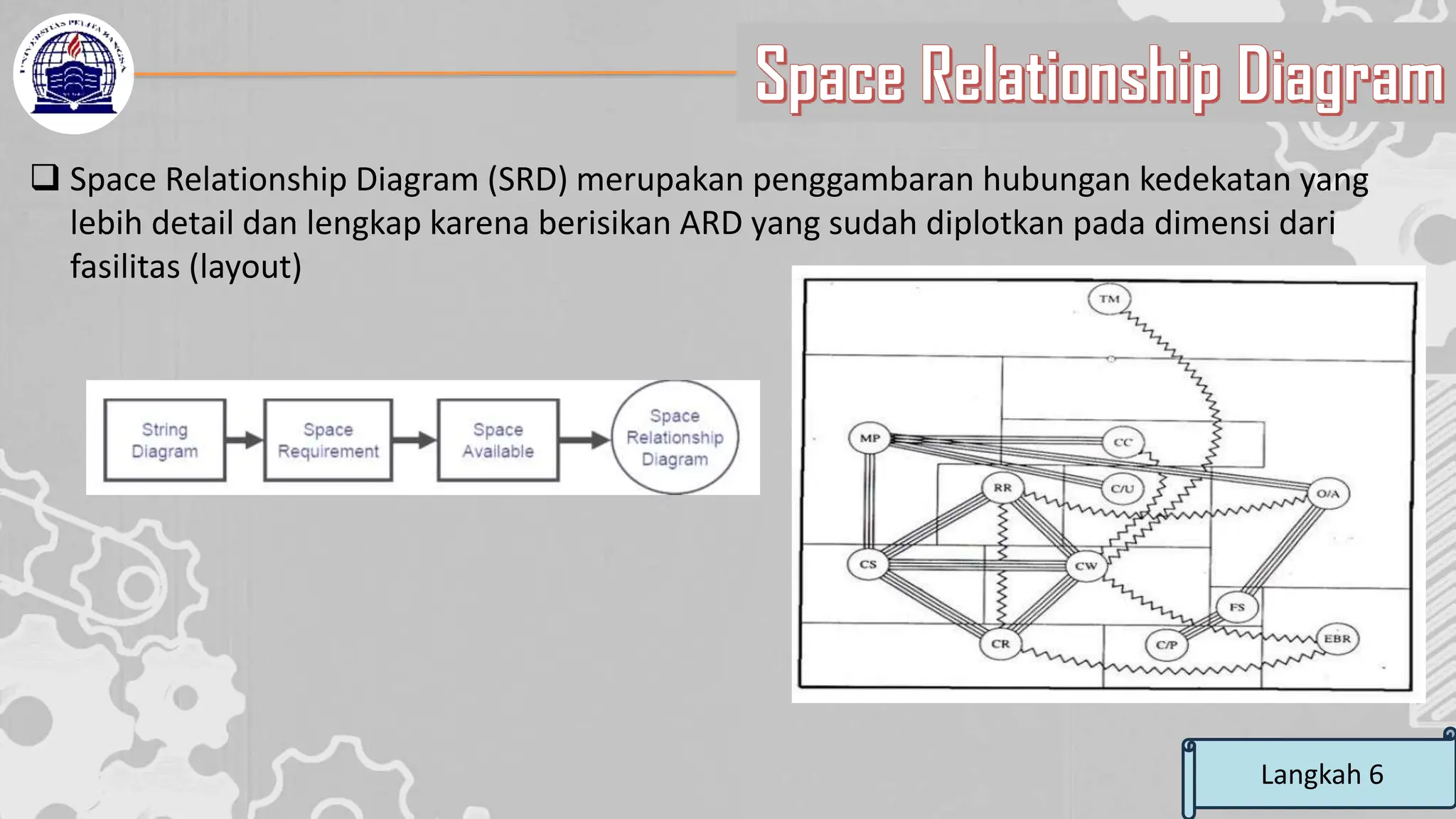

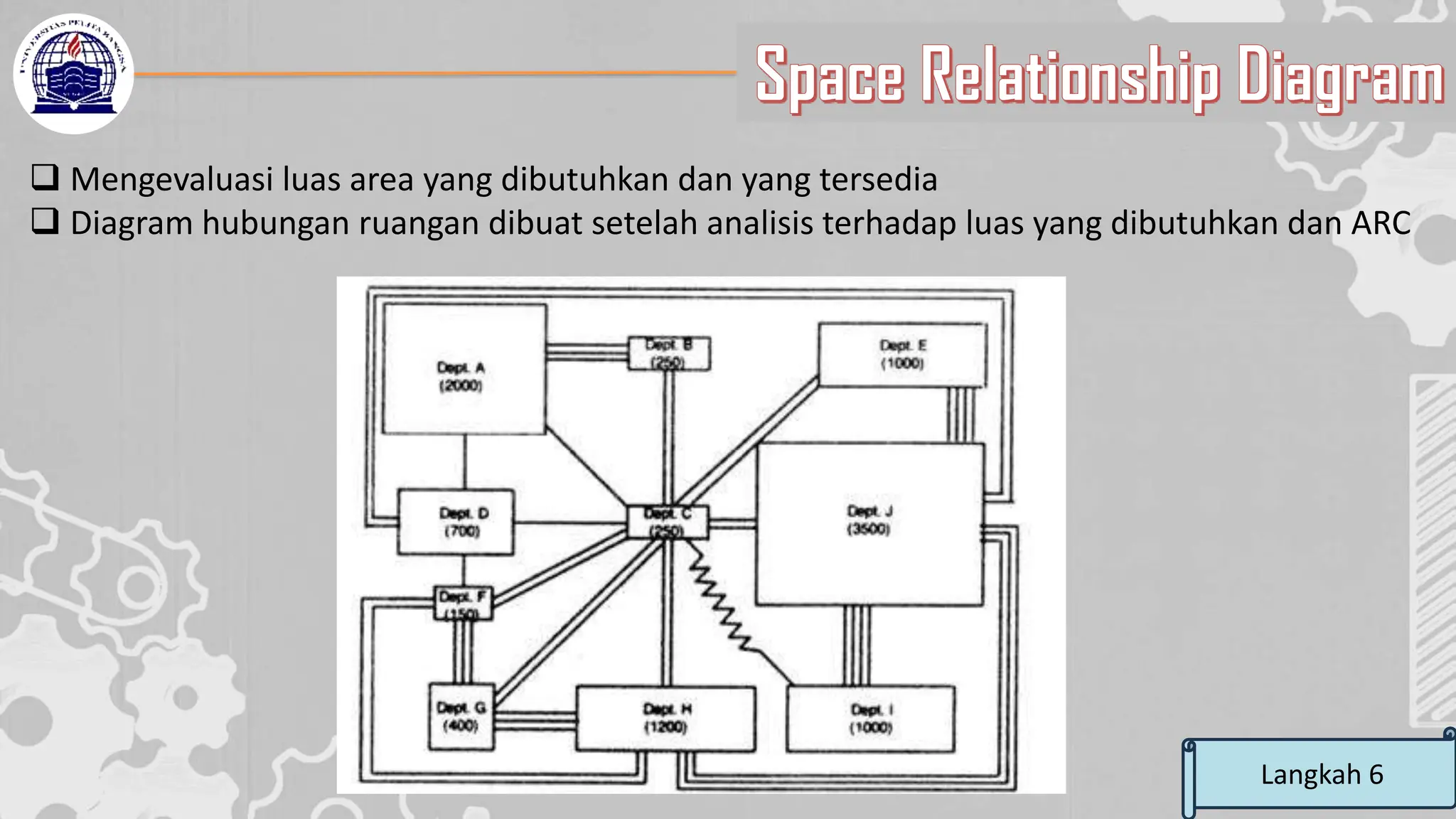

Dokumen ini menjelaskan proses perancangan layout pabrik menggunakan systematic layout planning, mencakup langkah-langkah mulai dari pengumpulan data hingga evaluasi alternatif layout. Proses ini meliputi analisa aliran material, hubungan aktivitas kerja, dan kebutuhan luas area, serta penggunaan berbagai diagram untuk menggambarkan hubungan antar fasilitas. Hasil akhirnya adalah pemilihan layout yang optimal berdasarkan pertimbangan praktis dan data yang terkumpul.