В документе рассматриваются новые эффективные материалы и изделия из древесного сырья, такие как дюризол, велокс и верцалит, которые нашли широкое применение за границей в строительстве и мебельной промышленности. Представлены их свойства, технологии изготовления и отечественные аналоги, а также подчеркивается высокое качество и эффективность данных материалов. Описывается, что развитие этих новшеств способствует более полному использованию древесины и экономии в строительстве.

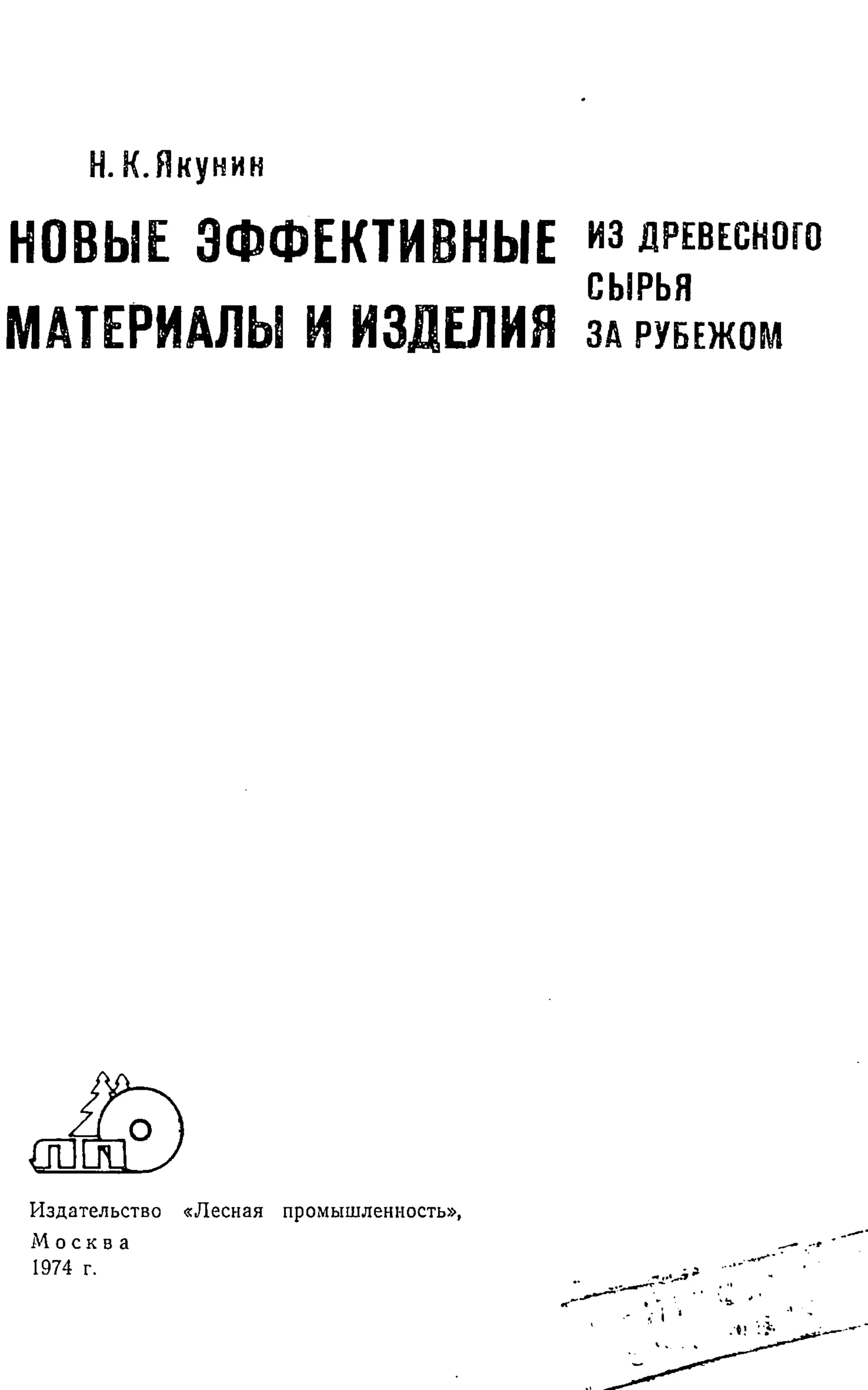

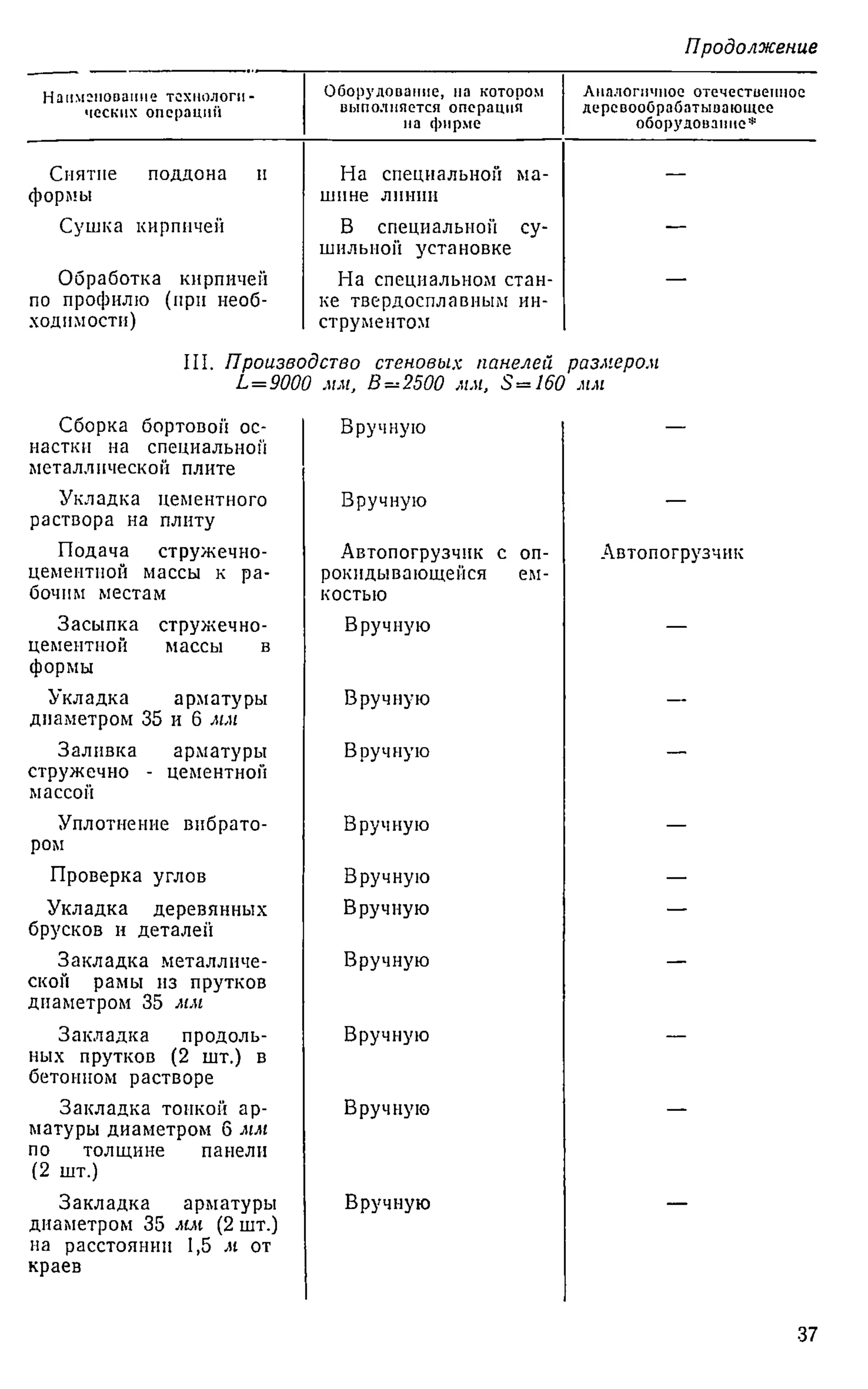

![Звукоизоляция,

дцв

н поглощения звука. Эти плиты состоят из изолирующей массы

дюризол 1 и верхнего слоя из цементного раствора 4. Стык

между плитами 2 заполнен цементным раствором. Верхний слой

является не только зоной сжатия, но также и хорошей основой

для нанесения пластиков или листовых материалов. Арматурное

железо 5, расположенное в зоне растяжения, покрыто слоем

цемента 3 и этим защищено от коррозии. В нижней, не обрабо

танной поверхности применен дюризол, который, обладая пори

стой структурой, обеспечивает хорошую звукоизоляцию. Как

плиты фасада, так и плиты кровли обладают хорошими свой

ствами— противостоят холоду, огню, плесени и пр. и хорошо

сохраняют тепло.

J

_ / Г

<■" ц

~

12S 2S0 SOO 1000 2000 У

О

О

О

ч а ст о т а Hi, гц Частота H

z , гц

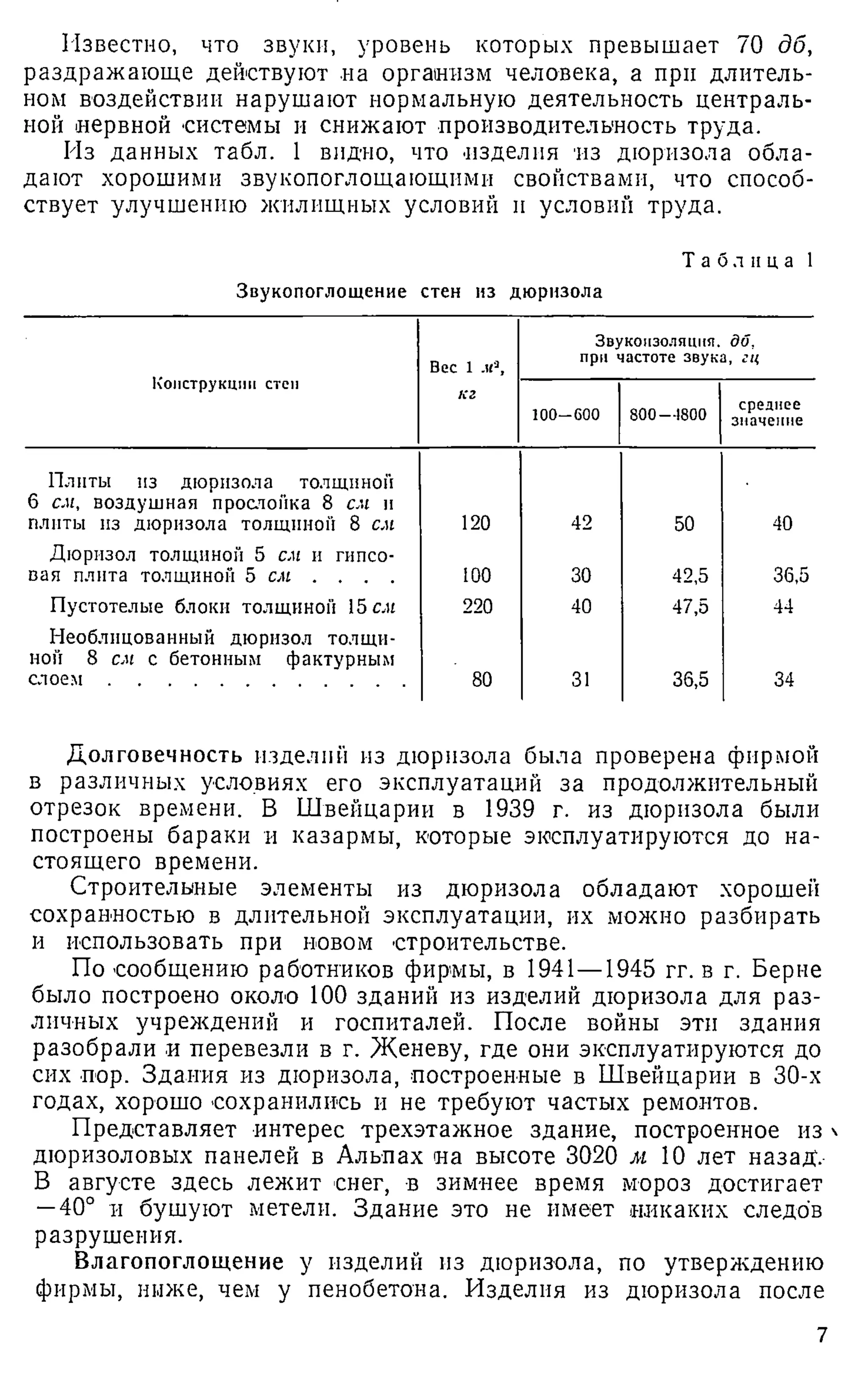

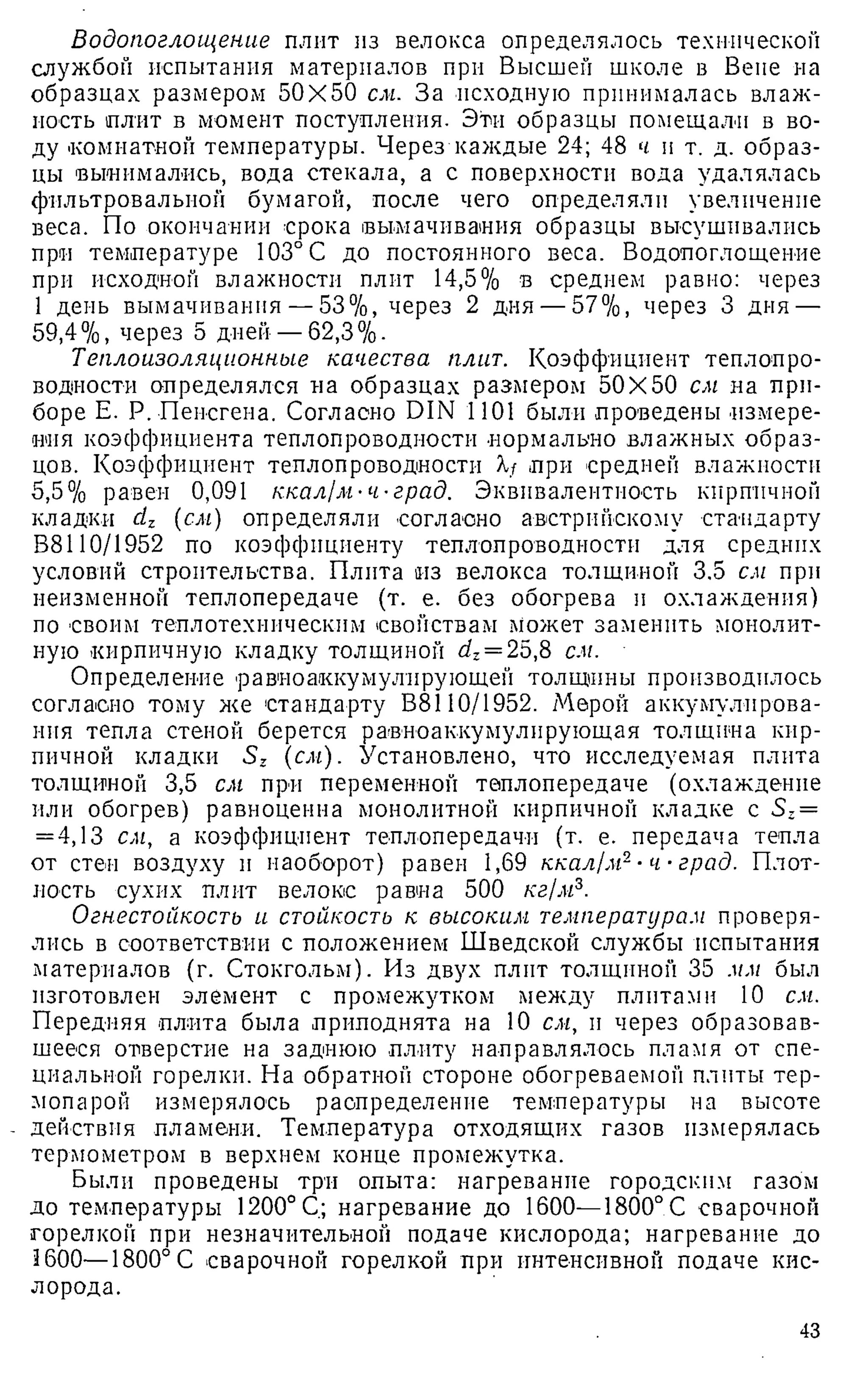

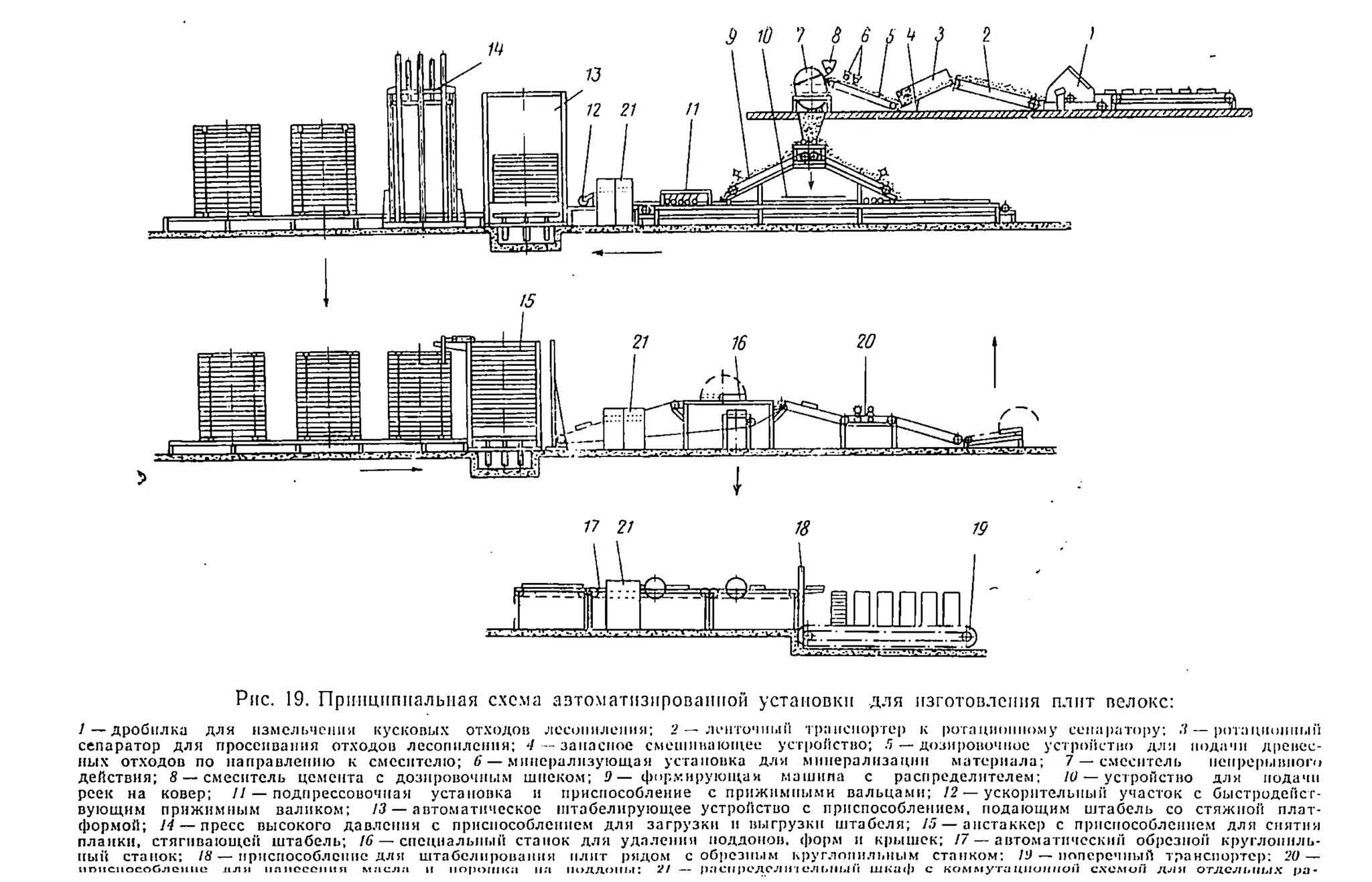

Рис. 6. График звукоизоляции, по

данным института (Ё.М.Р.А.):

1 — панели фасада из дюрнзола толщиной

100 мм; 2 — плиты фасада из дюрнзола

толщиной 160 мм

Рис. 7. График поглощения звука, по

данным института (Е.М.Р.А.):

1 — плита кровли (покрытия) из дюрнзо

ла толщиноИ 100 мм-

, 2 — акустическая

плита; 3 — ячеистый бетон

При использовании для крыш специальных блоков с окон

ными проемами отверстия в них (см. рис. 5) делают следующих

размеров (в ля): 700X700; 1000X1000; 1300X1300; 1600X1600;

1300X1000; 2200X1000; 3000X2000.

Стеновые панели производятся двух- и трехслойными. В пер

вом случае дюризол защищается 'слоем бетона с одной стороны,

а во втором — с двух сторон. Лицевая поверхность защитного

слоя, как правило, имеет декоративную отделку, защитные слон

бетона армируются распределительной арматурой.

Плиты покрытий в рабочей зоне растяжения армируются

стержнями, заложенными в свежеотформованные бетонные

бруски. Верхняя плоскость плит имеет бетонный слой, армиро

ванный распределительной арматурой. Этот слой у плит покры

тий работает на сжатие.

Крупноразмерные стеновые панели изготовляются размера

ми 9000X2400X180 мм, а крупноразмерные плиты покрытий —

размером 6000X1500X200 мм.

Расход материалов на 1 м3 дюрпзоловой массы составляет:

портланд цемента марки 500 от 250 до 350 кг, для изделий из

обычного дюрнзола, 700 кг, для изделий из жесткого дюрнзола,

древесной стружки от 200 до 2,30„кг.. или _1.3—1.5 насыпных

2 н. к. Якунин I мцу 4hj ..е х н и ч е с к и л I ^

) библиотека СССР ]

а экземпляр 1](https://image.slidesharecdn.com/sourcedoc4-220109095225/75/slide-18-2048.jpg)

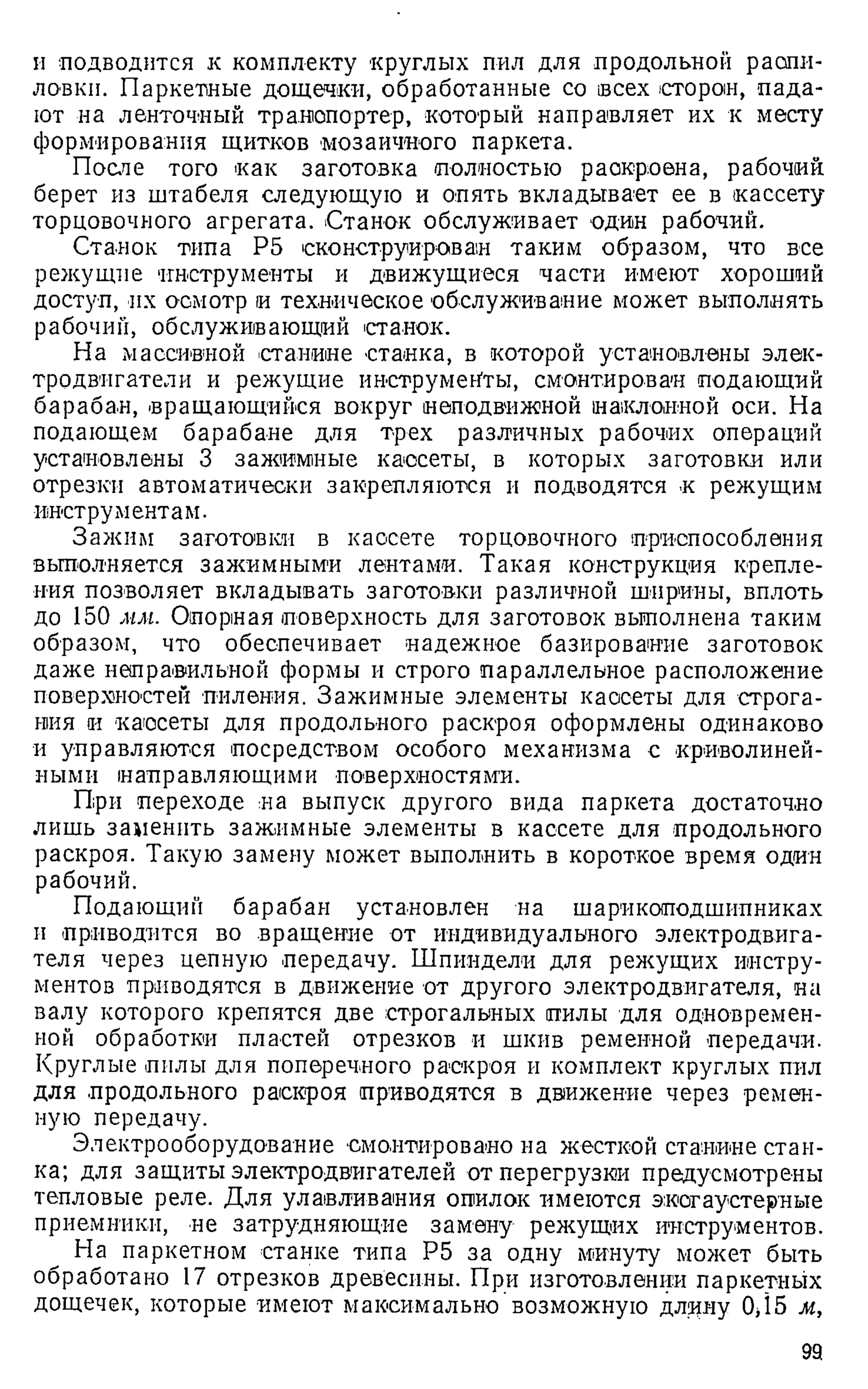

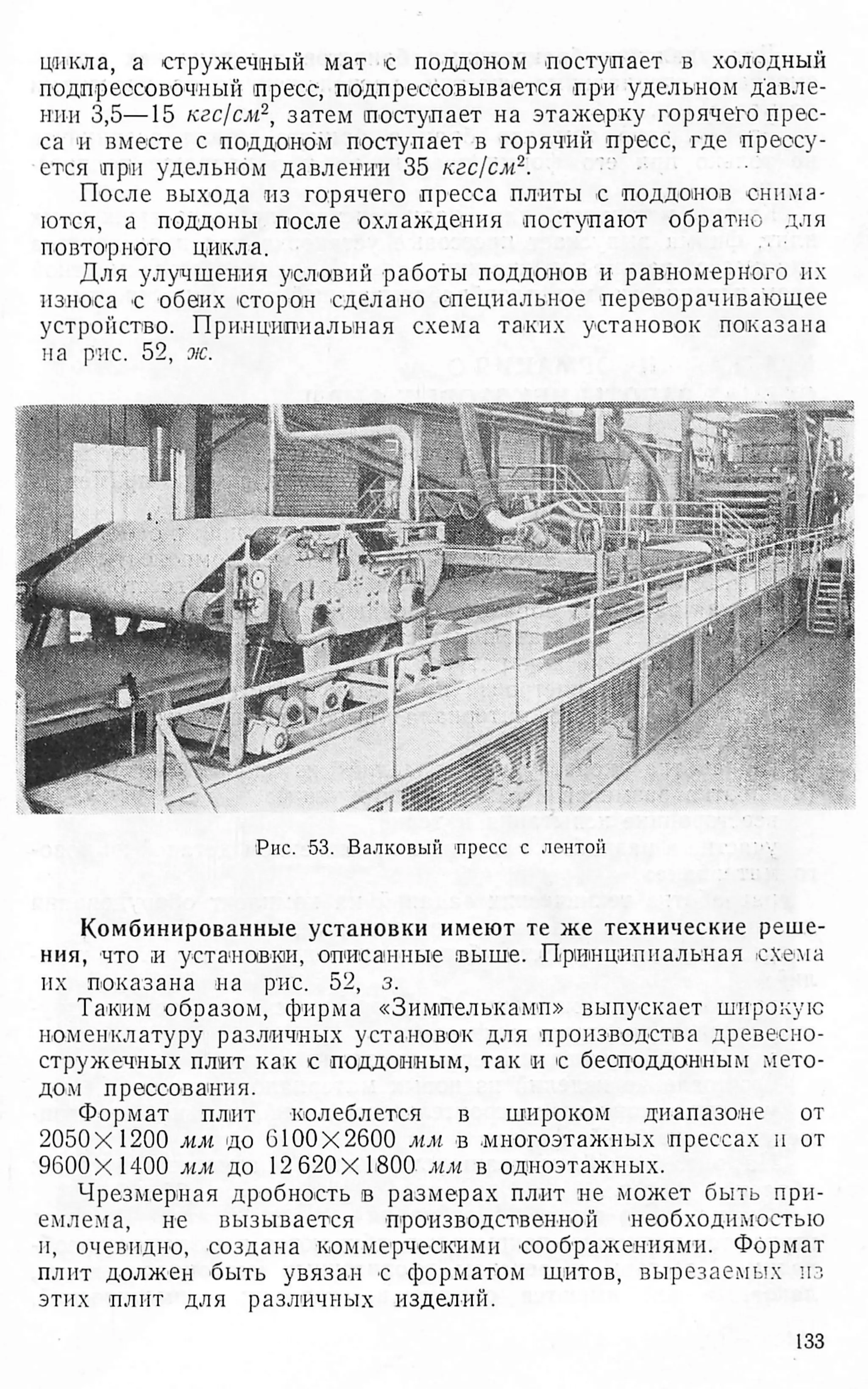

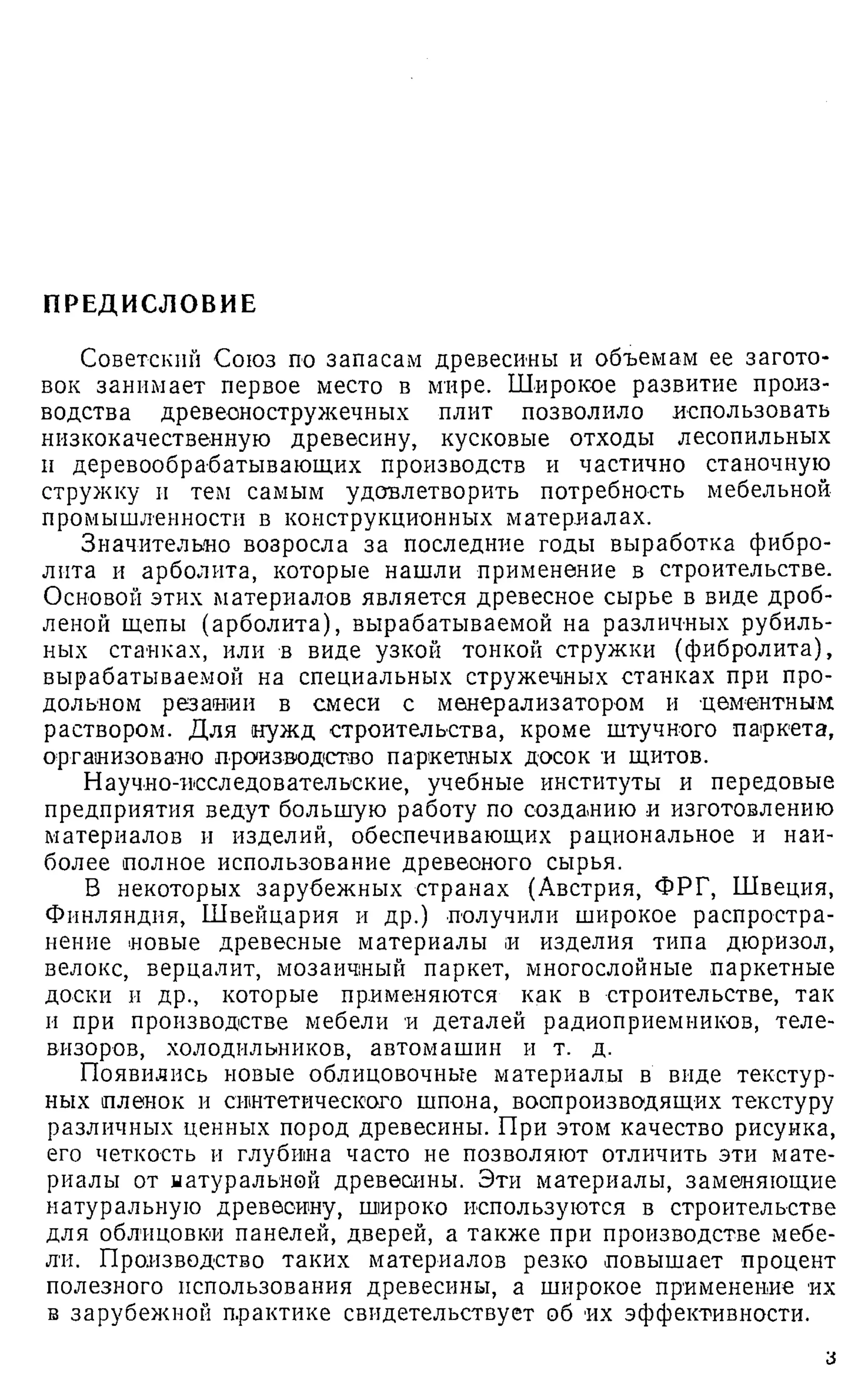

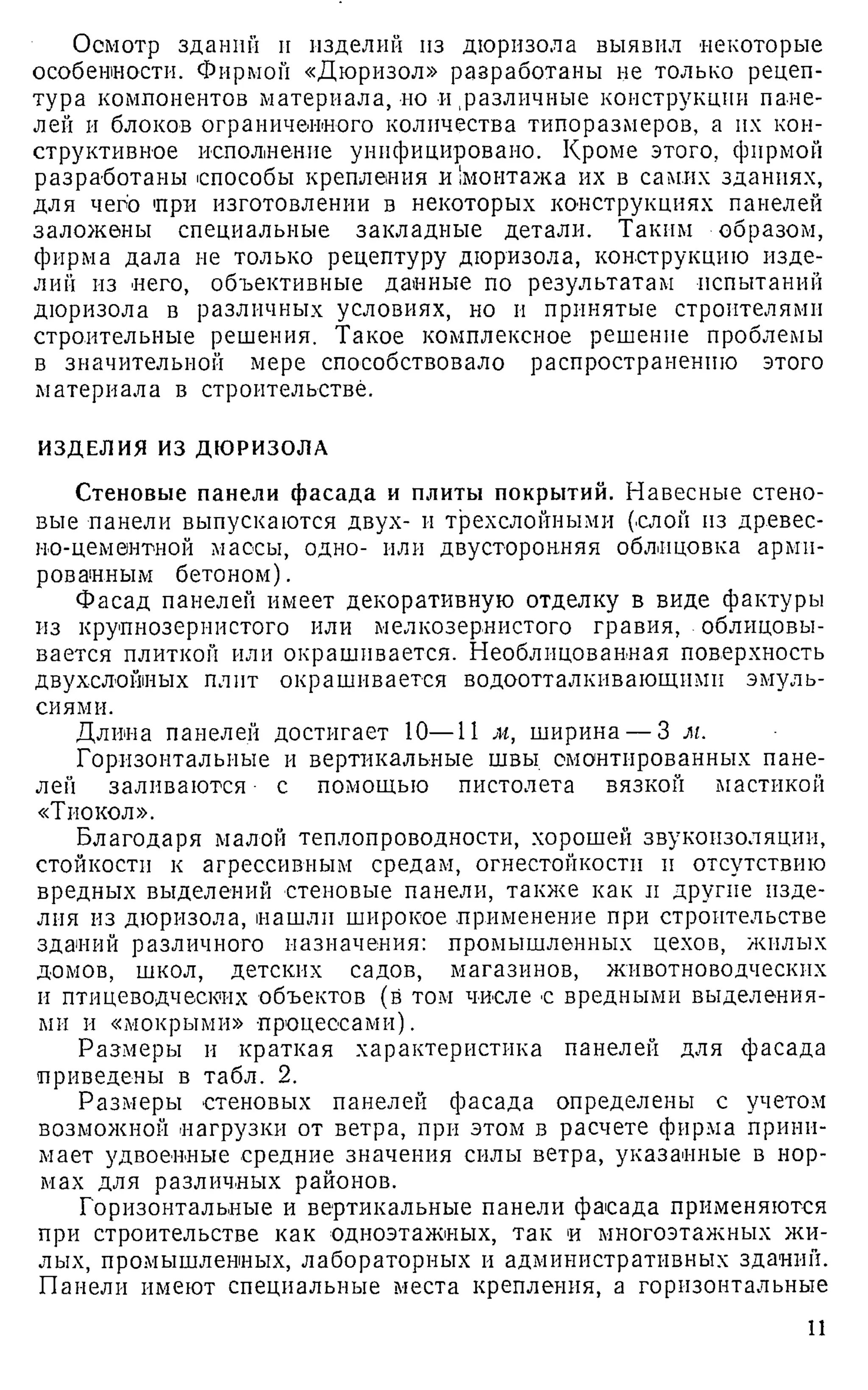

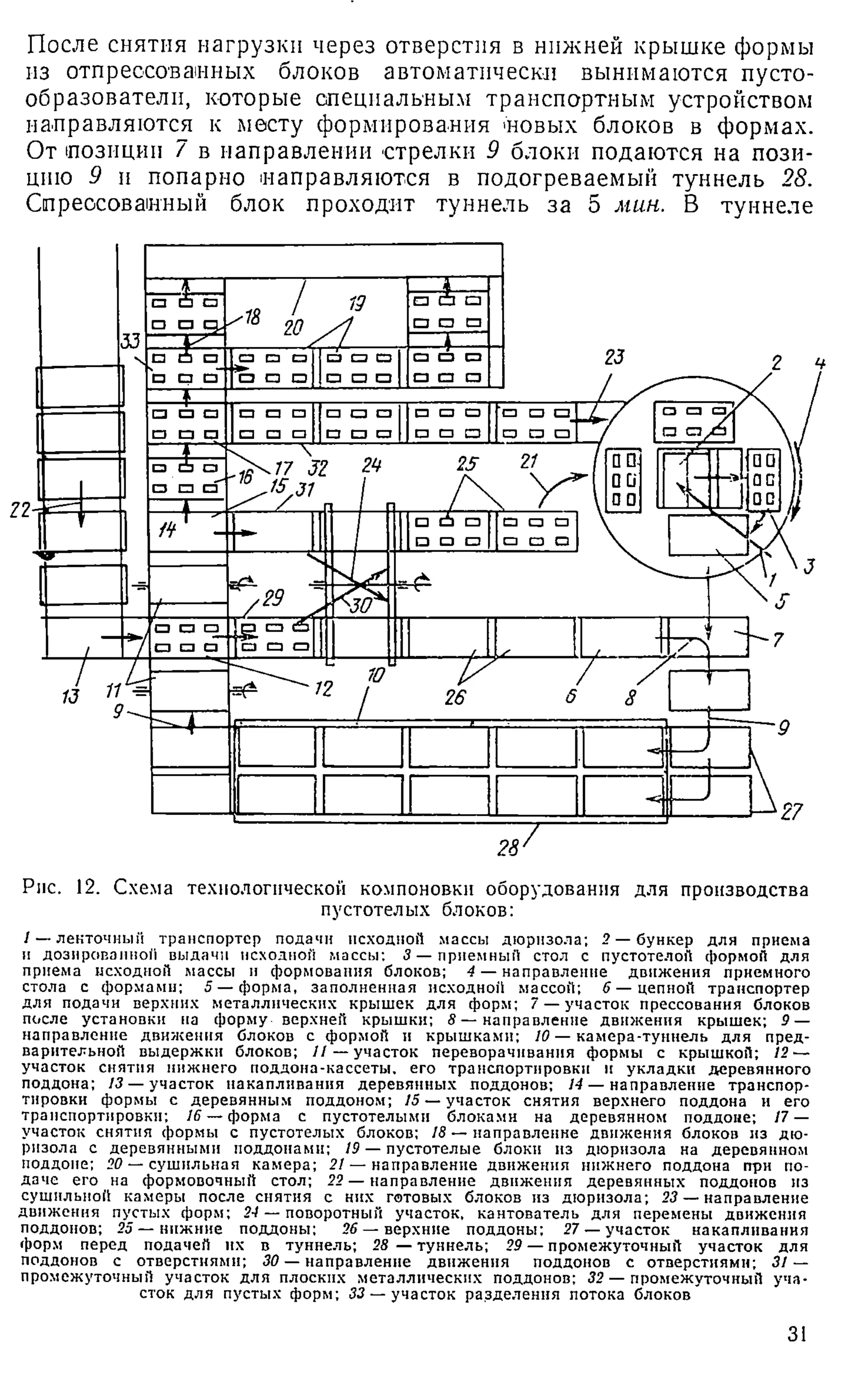

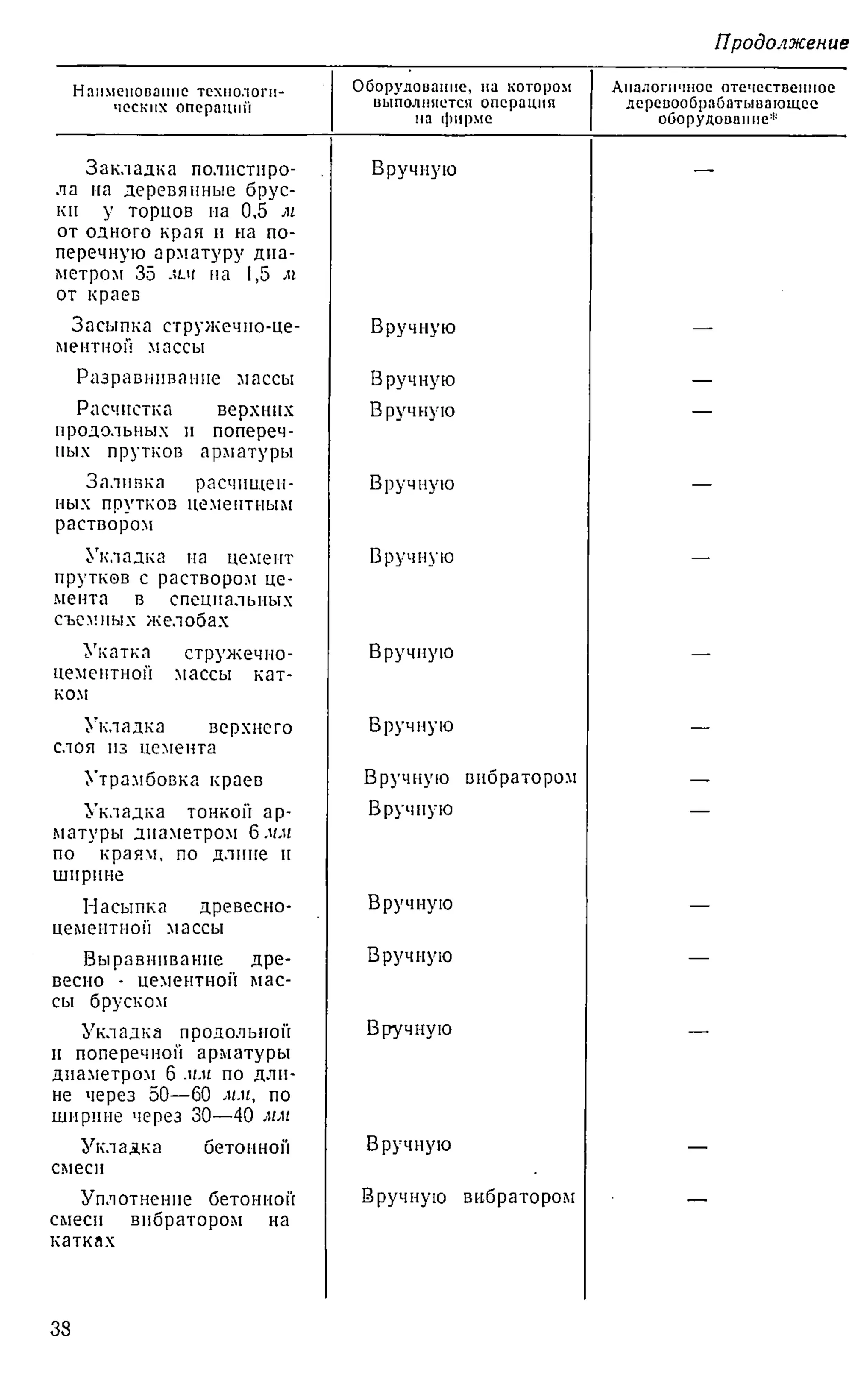

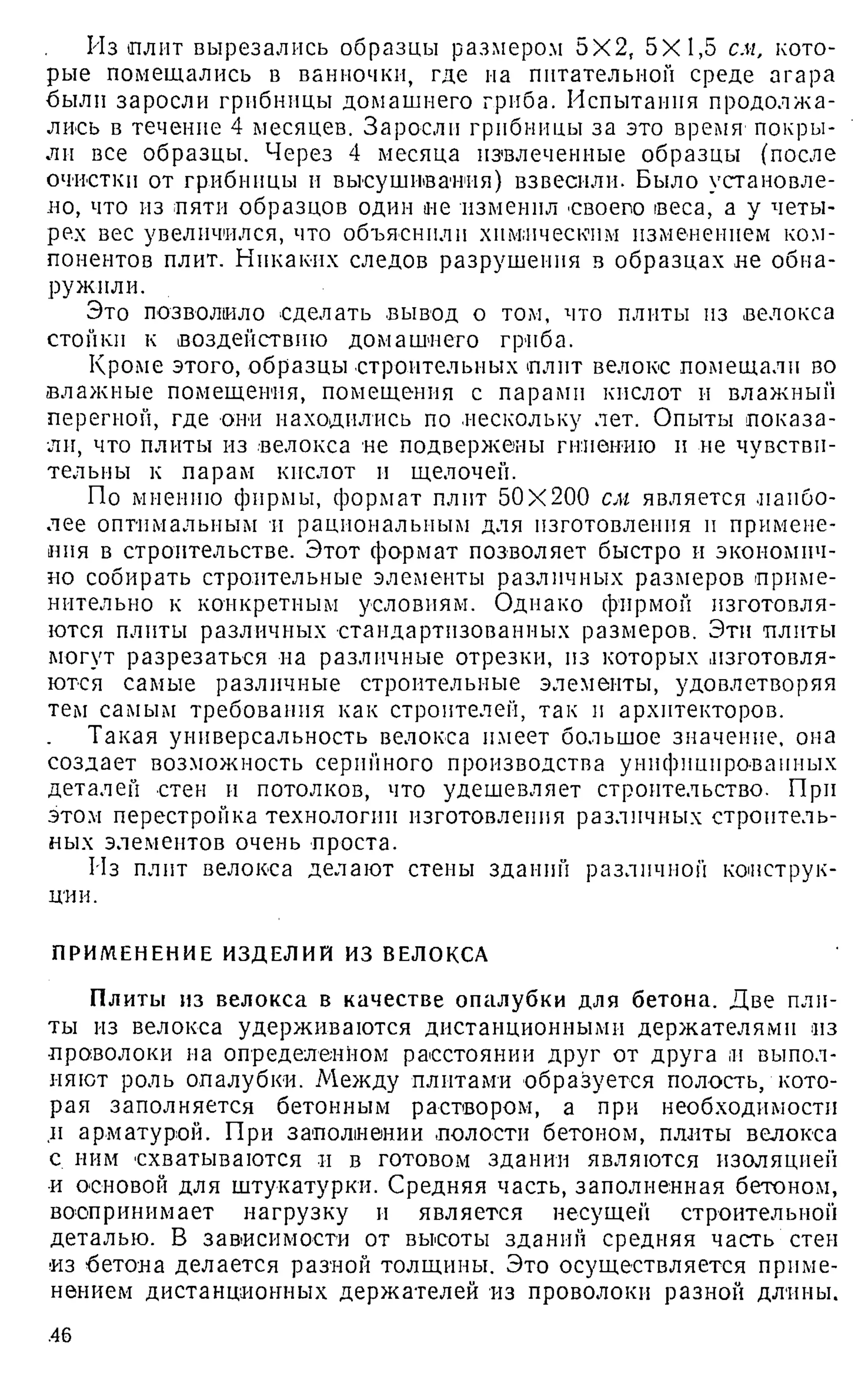

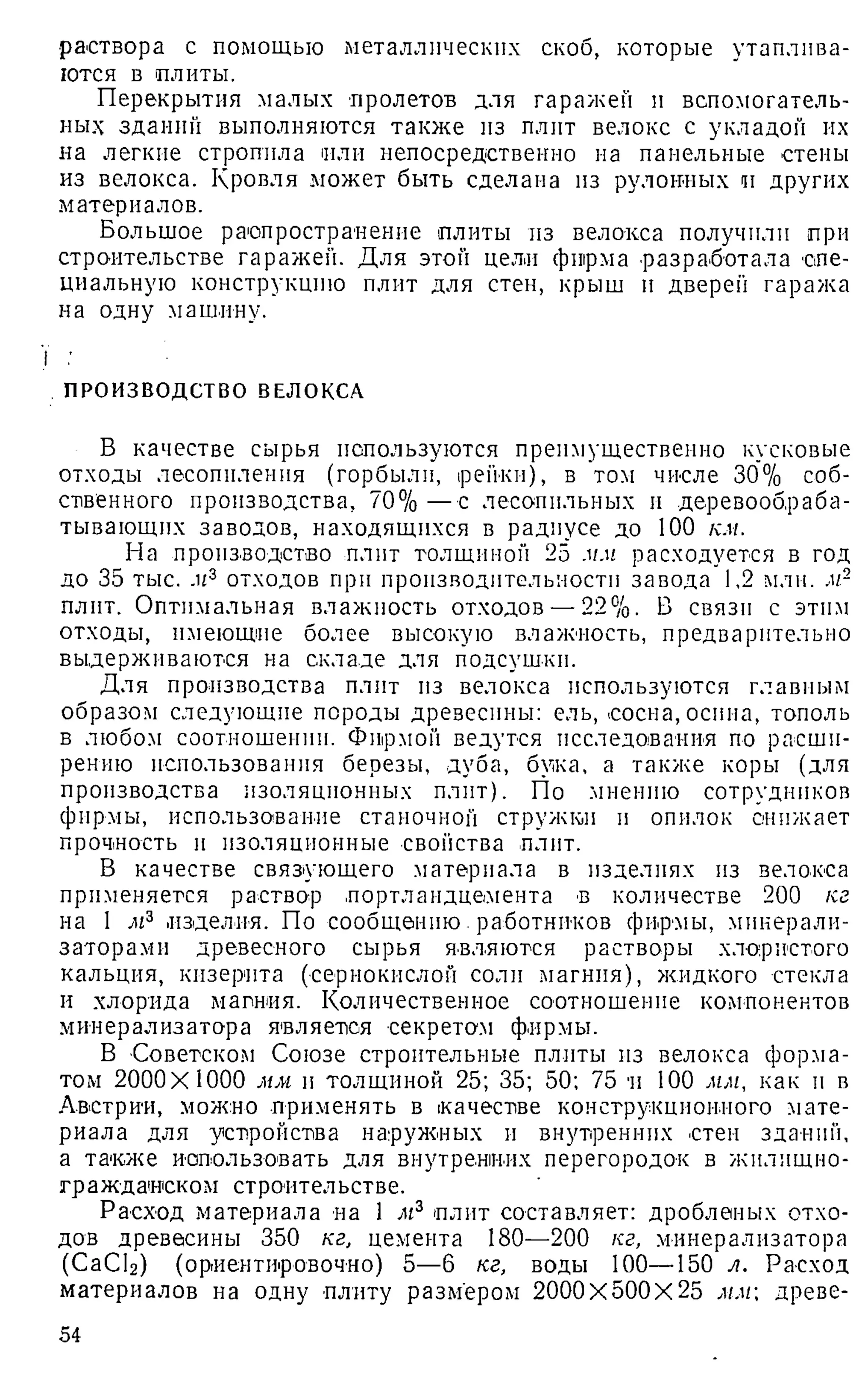

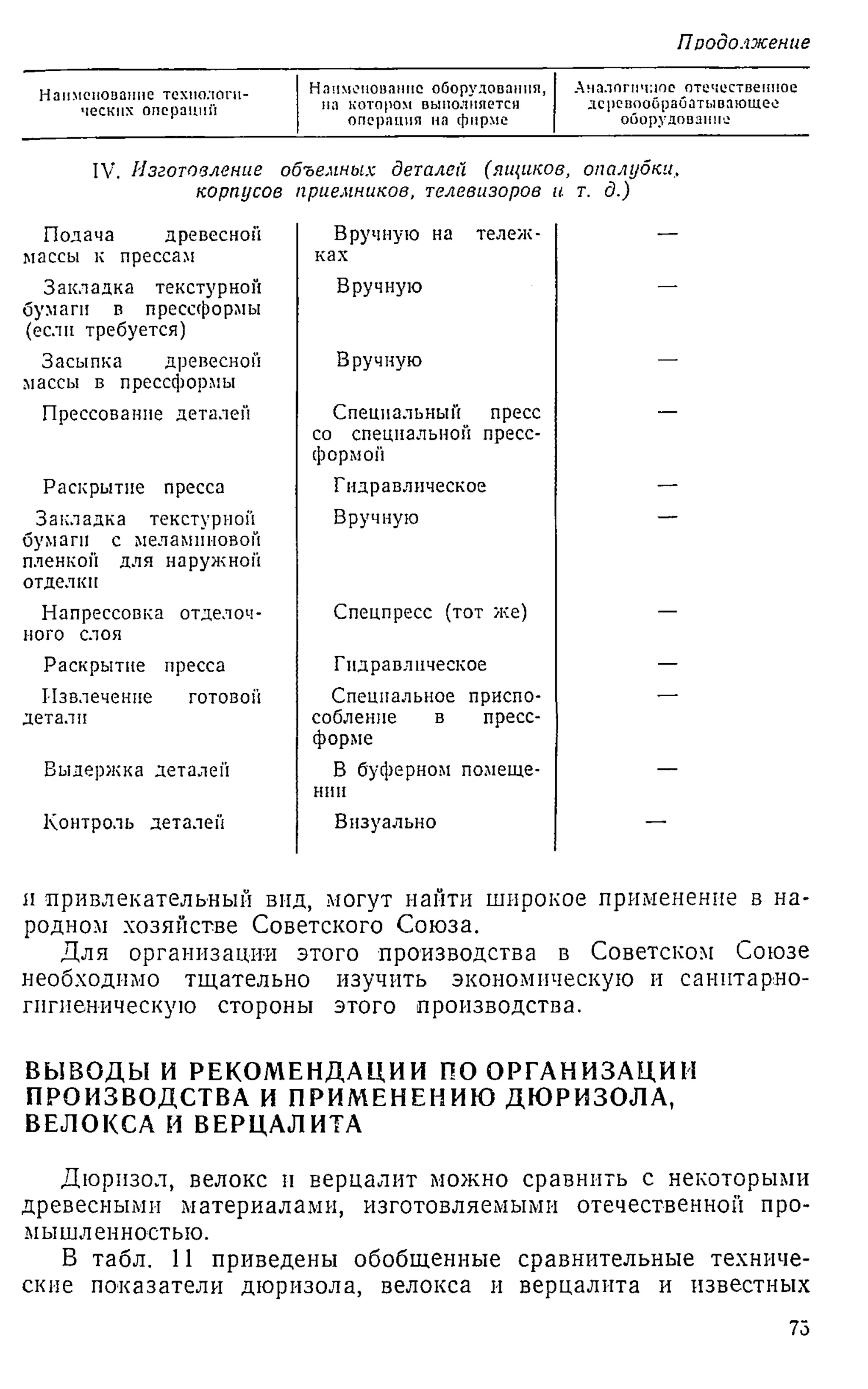

![Технические данные пустотелых блоков

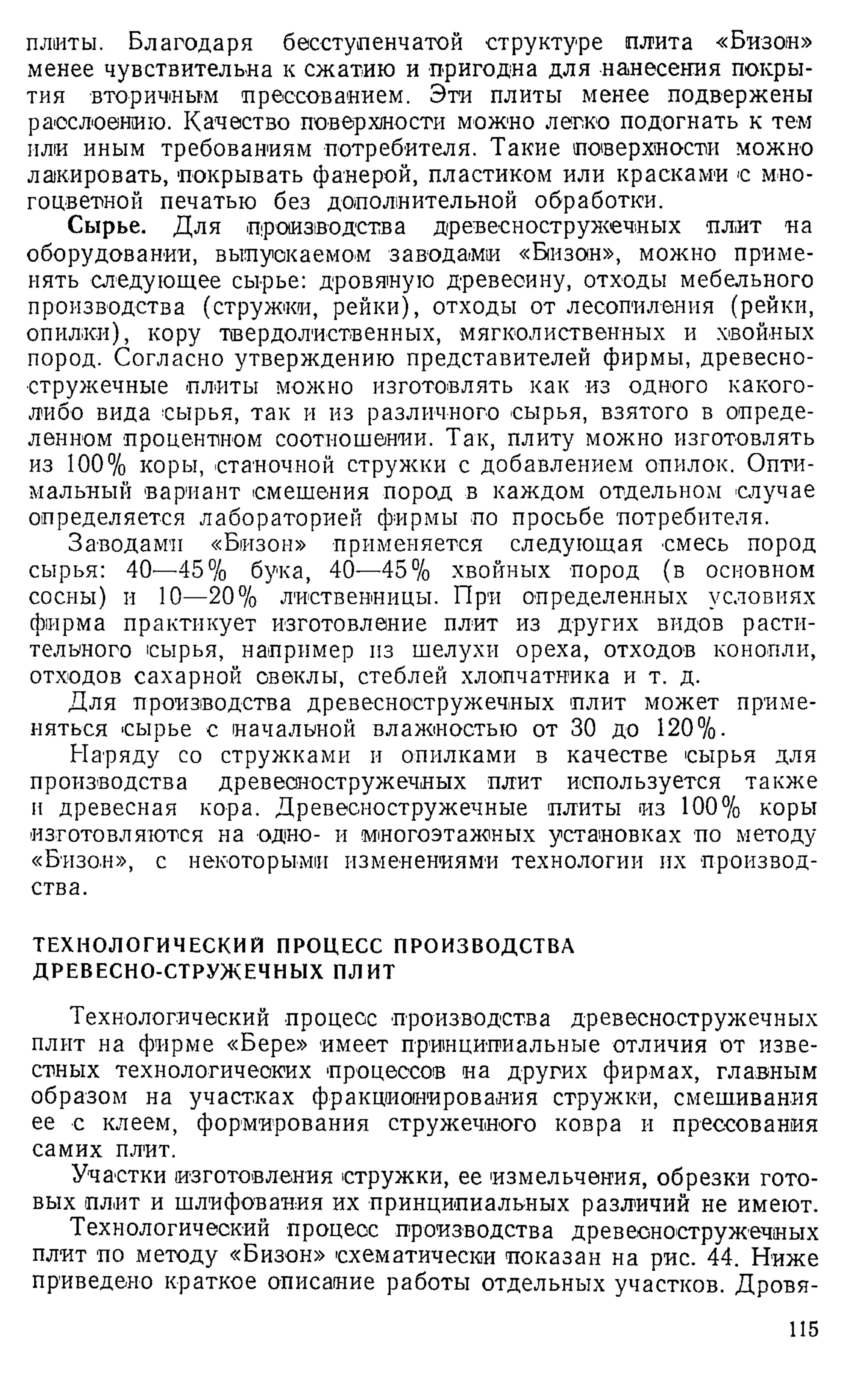

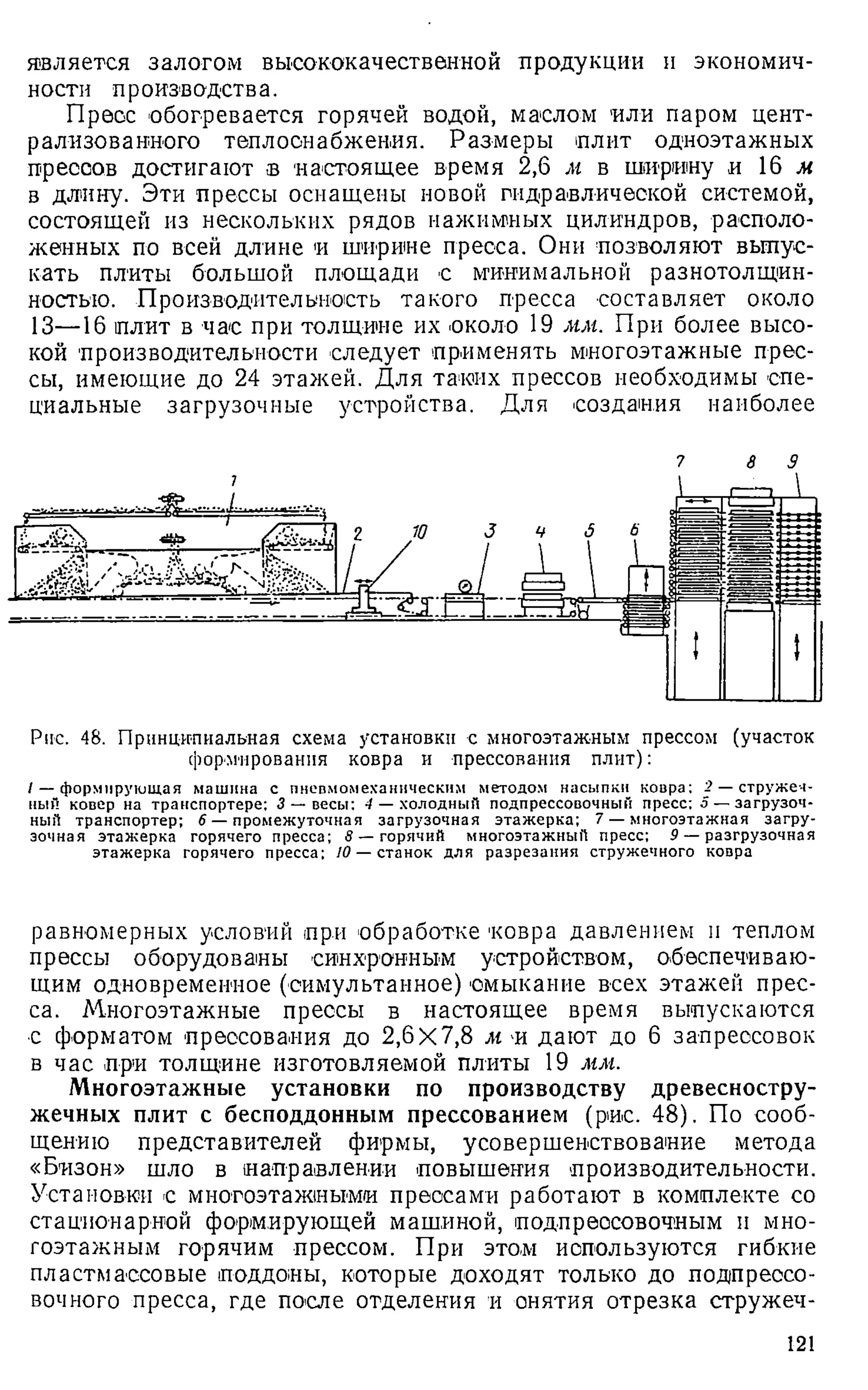

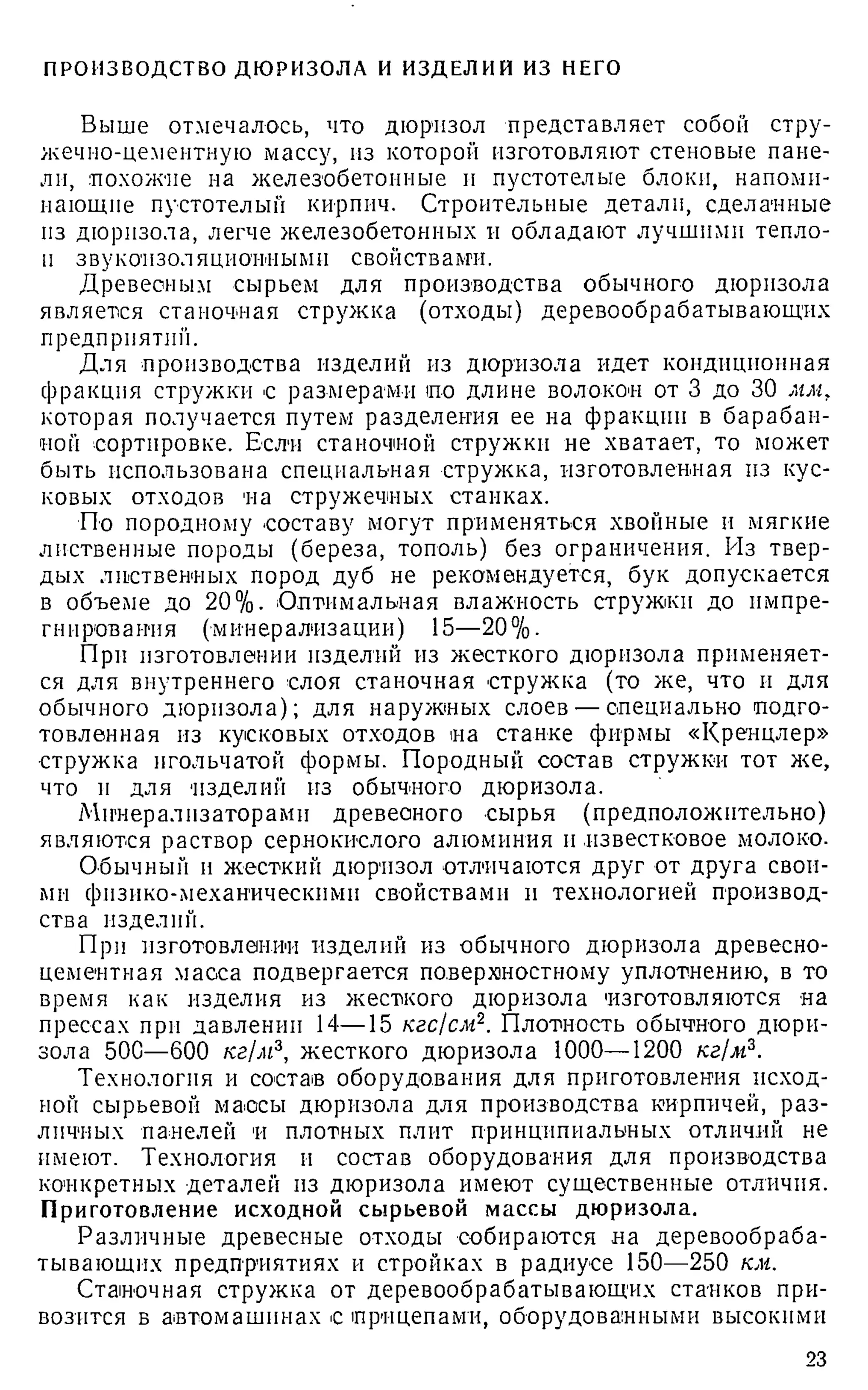

Т а б л и ц а 5

Наименование показателен

Величина показателен при толщине

необработанного блока, см

15 20 25 30

Длина стандартных блоков, см . 50 50 50 50

Высота блоков, с м ............................. 25 25 25 25

Количество стандартных блоков

на 1 .и2 ................................................... 8 8 8 8

Количество бетонного заполните

ля на 1 м - обмуровки, л . . . . 70 100 130 165

Площадь поперечного сечения бе

тонных опор на каждый метр, с.к2 671 905 1193 1539

Вес 1 .и2 блоков, к г .................... 48 60 72 81

Вес готовой стены, оштукатурен

ной с обеих сторон, включая шту

катурку, на 1 и/2, к г ......................... 286 370 454 548

Радиус опоры, см ............................. 2,53 3,38 4,53 5,97

Допустимая нагрузка по центру

для стандартных высот этажей со

гласно стандарту SIA 162 наполни

тель— бетон, т/м:

BNP 250 5б2Д60 5.7 * 14,9 26,8 41,6

BNP 300 Sd"v220 7,6* 20,0 35,8 55,3

BNP 300 ГЩ

М

300 — 24,9 45,0 69,0

BNP 350 fid-Д80 — — 54,0 82,9

Коэффициент теплопередачи для

обмуровки, оштукатуренной с обеих

сторон, к к а л /м - 'Ч - г р а д ....................... 1,13 0,93 0,82 0,79

Поглощение шума начисто ошту

катуренной обмуровкой в зависимо

сти от вида штукатурки и частоты

звука, д ц б .................................................... 46 49 51 52

* В зависимости от жесткости и системы угловых соединений.

цариц (г. Цюрих) при условиях теплопередачи cii= 6 и cia=

= 20 ккал/м2■ч ■град, общепринятых «а практике.

У блоков толщиной 20 см величина коэффициента теплопере

дачи, определенная таким методом, находится в точном соответ

ствии со средней величиной замеров, проведенных на экспери

ментальных домиках, установленных на территории лаборатории

в г. Шлирене и отраженных в протоколах Е.М.Р.А. от 14/IX 1957 г.

№ 20389 и от 5/IX 1957 г. № 20011, где /(=0,88 ккал/м2■ч •град,

или при а, = 6; аа= 20 ккал/м2■ч •град] /( = 0,93 ккал/м2•ч ■

град.

21](https://image.slidesharecdn.com/sourcedoc4-220109095225/75/slide-22-2048.jpg)

![1

Подъем платформ на 65'

Емкости для песка и щебня

Разгрузка автомашин

с прицепами.

Г%1 Г7Л ГШ ГТзП П Г] П П ЦмЦ I I

Л

26

/ Ш 7 9 л

■ 15 ■

h

п

I

17

У

[Г

Г

с Л

с= Л

ш Л

с= Л

20

20

20

20

ф СУ"гг

С < я С У >г

ф

С> О

s'22

Склад хранения стружки

вы сот а 1h м

t ...... ~

- '

=

гг=

П ^

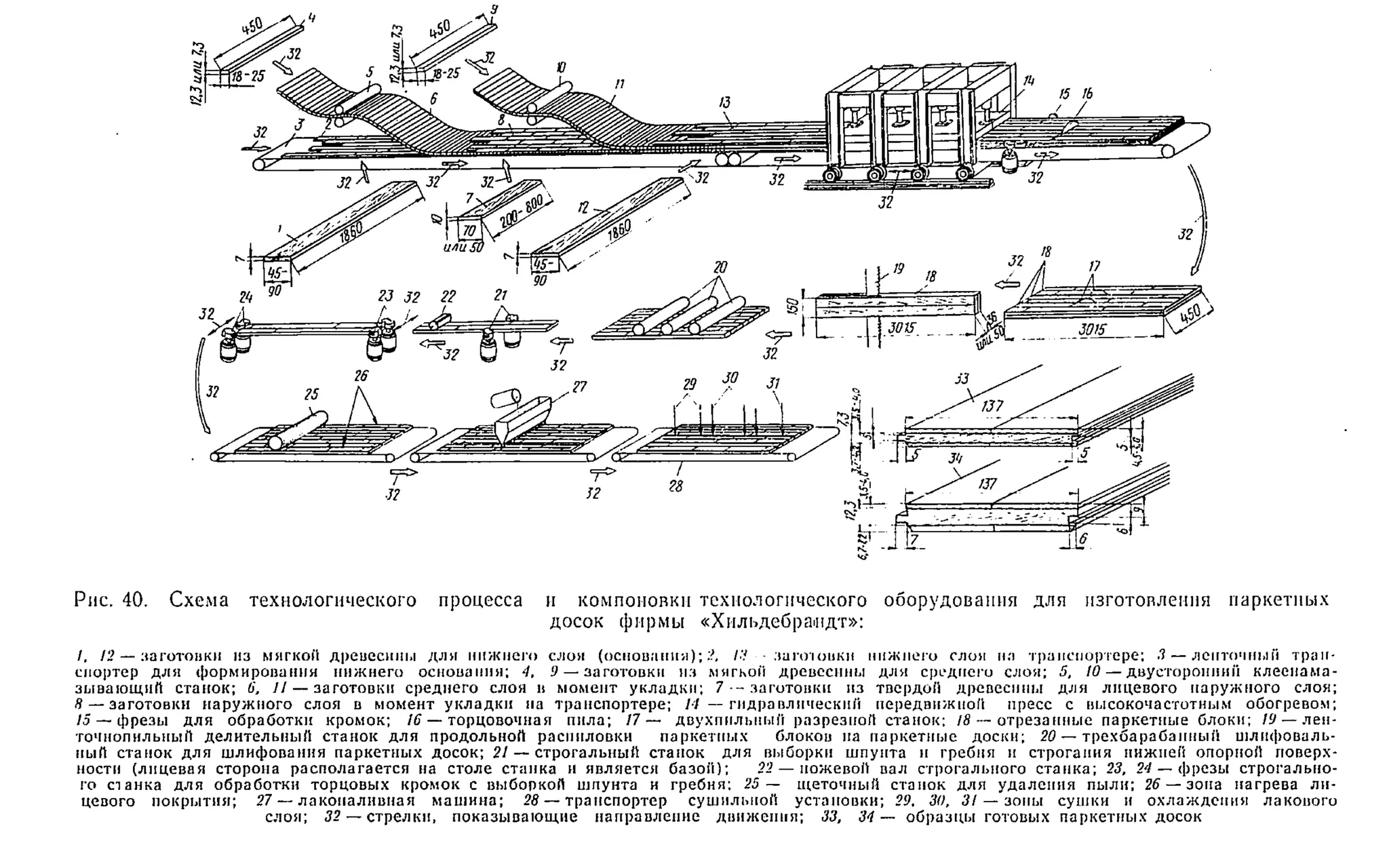

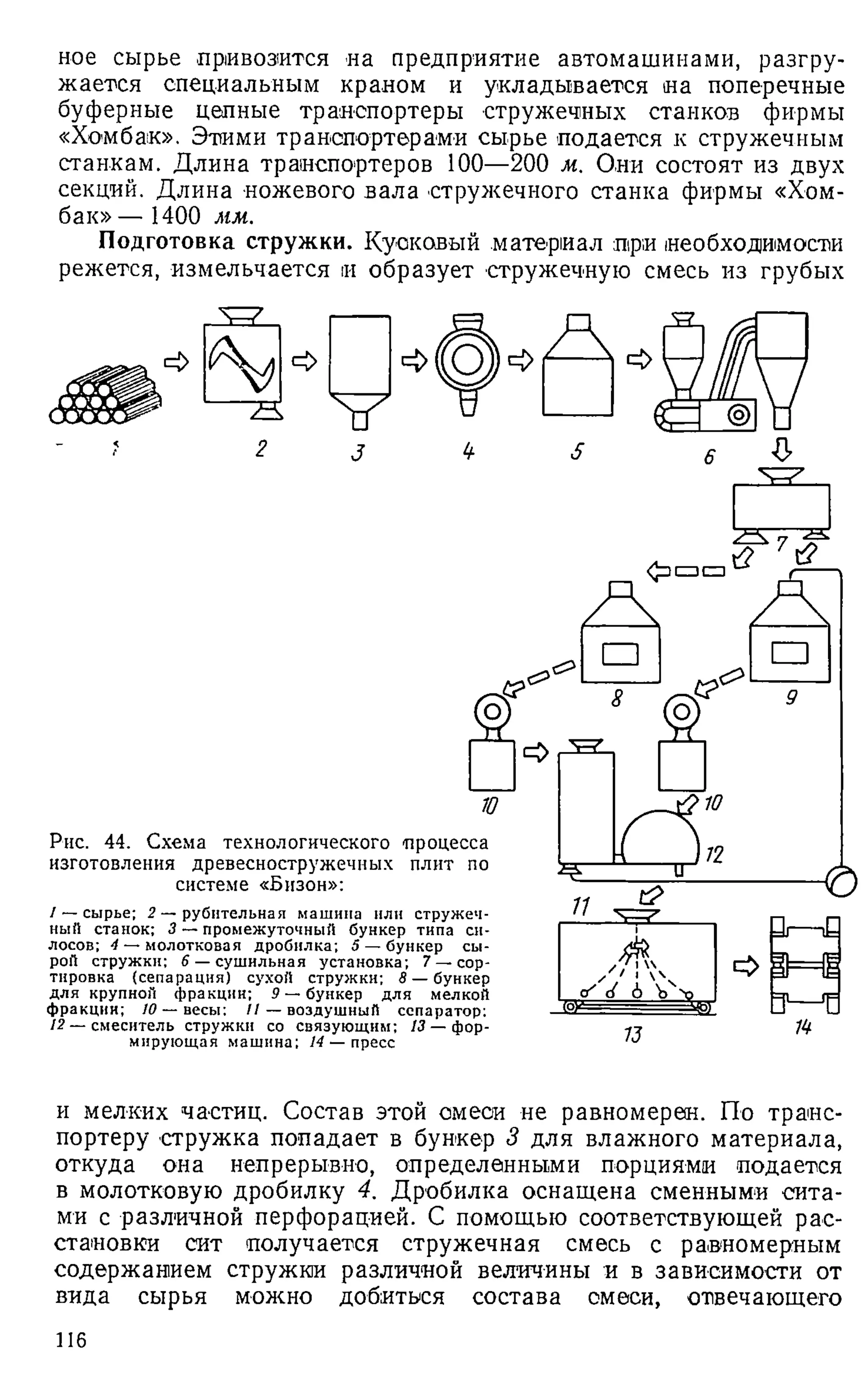

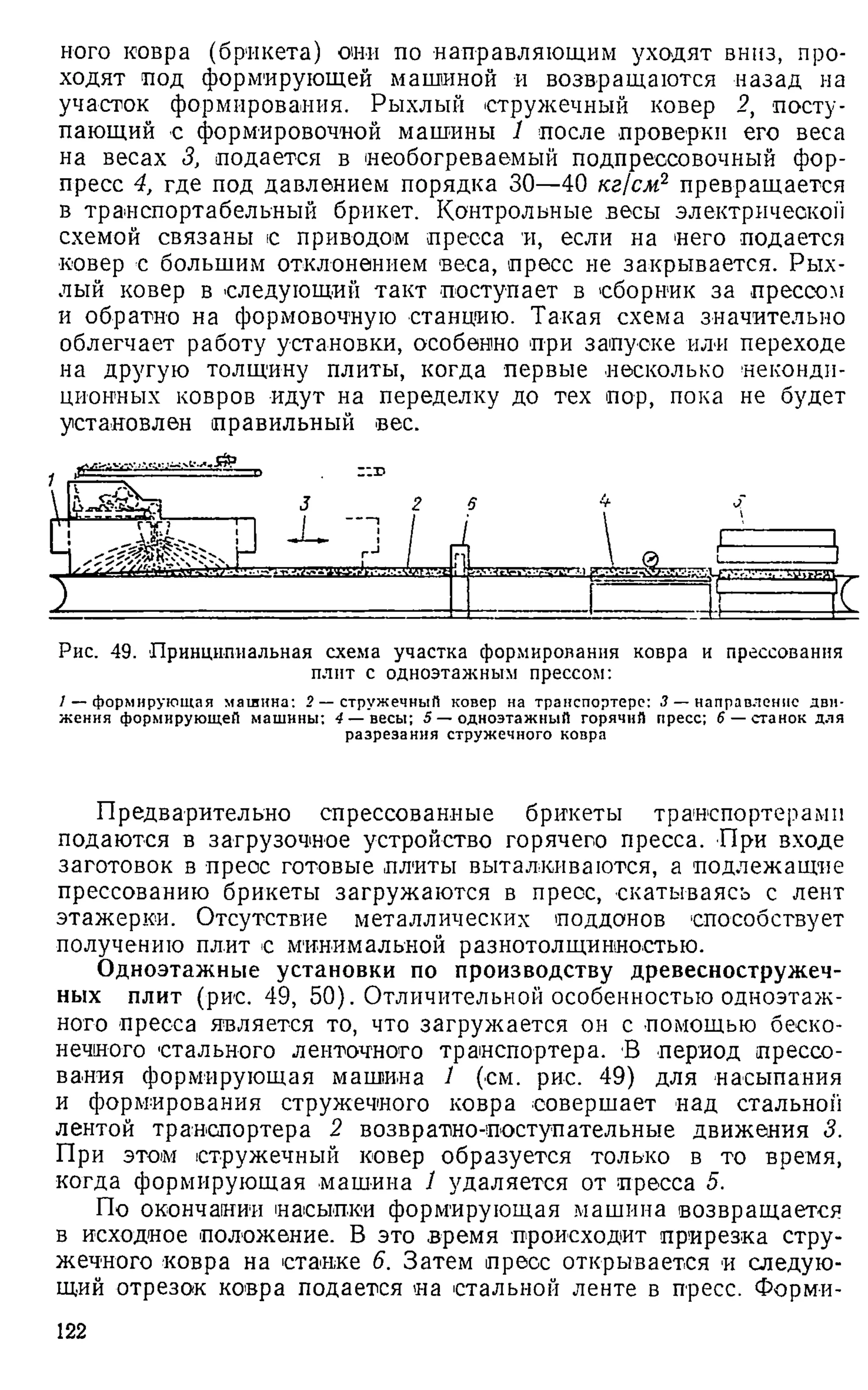

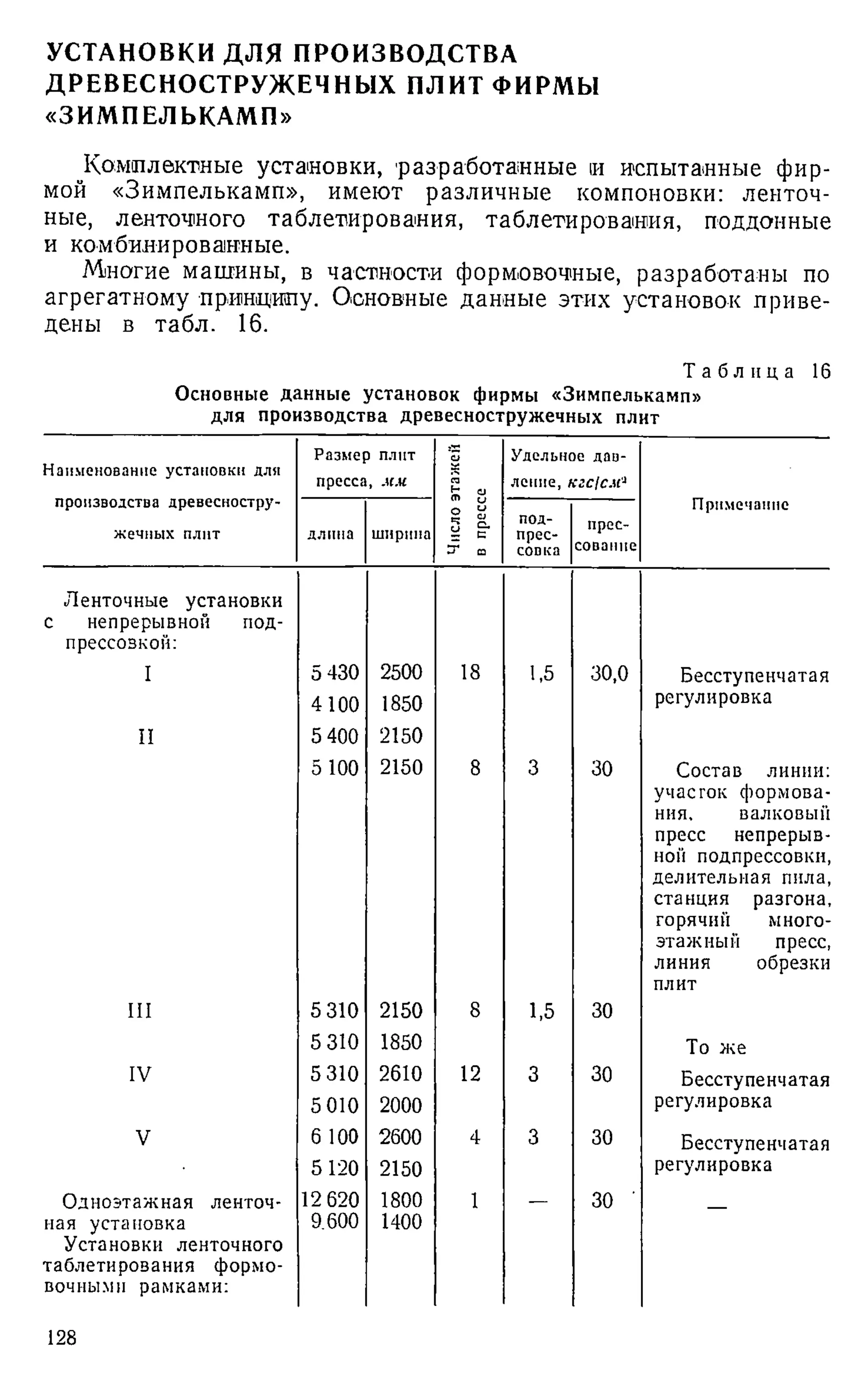

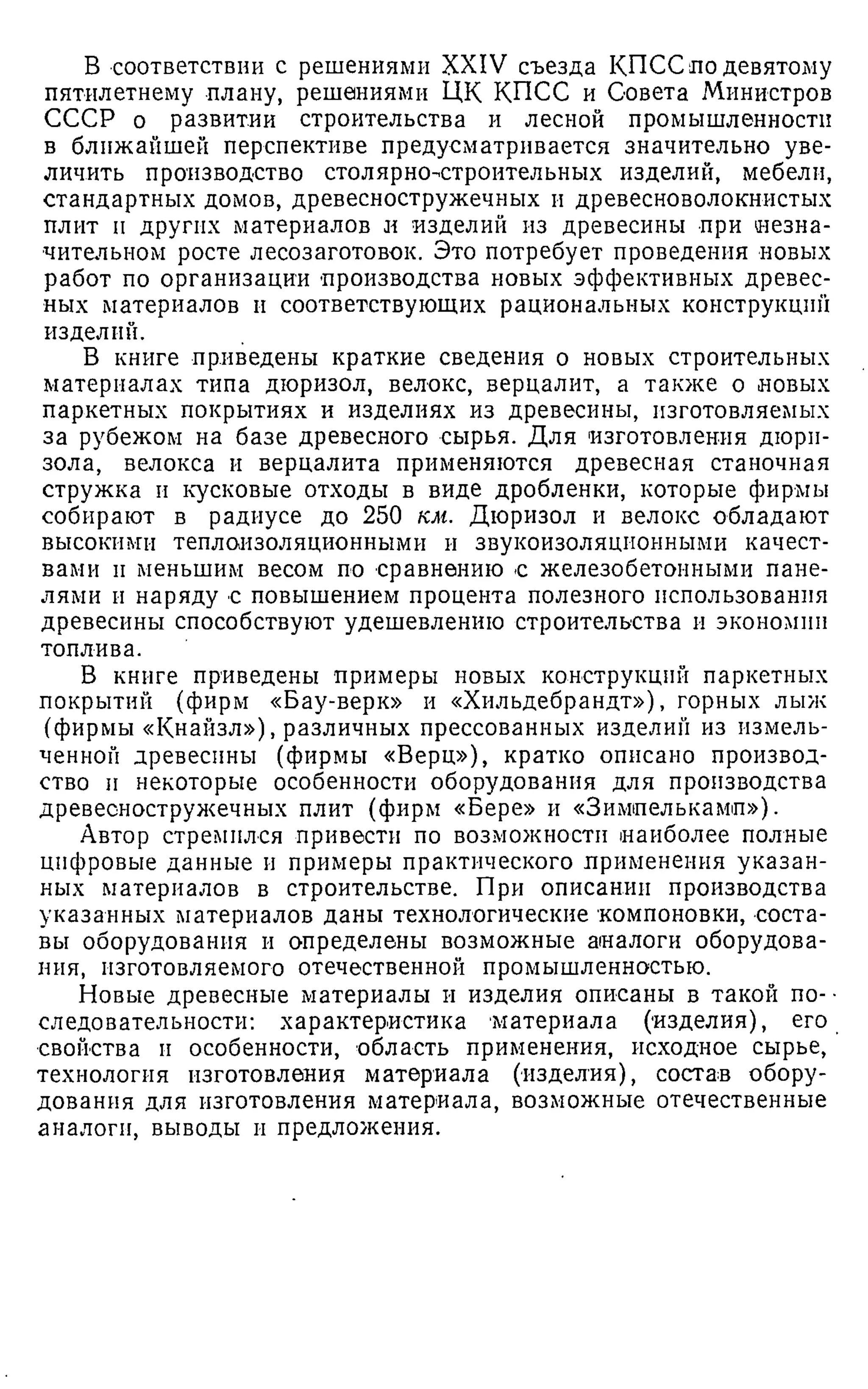

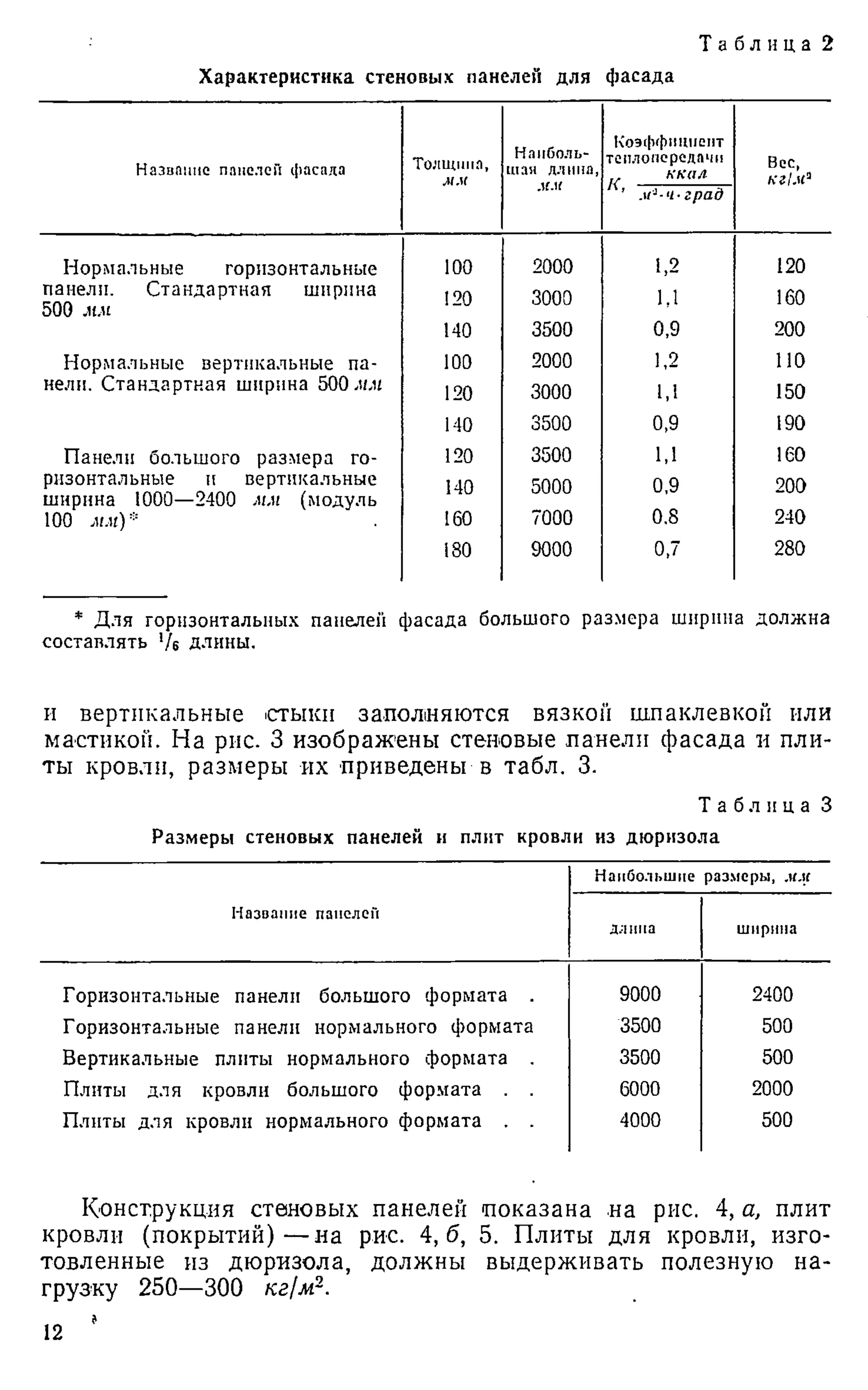

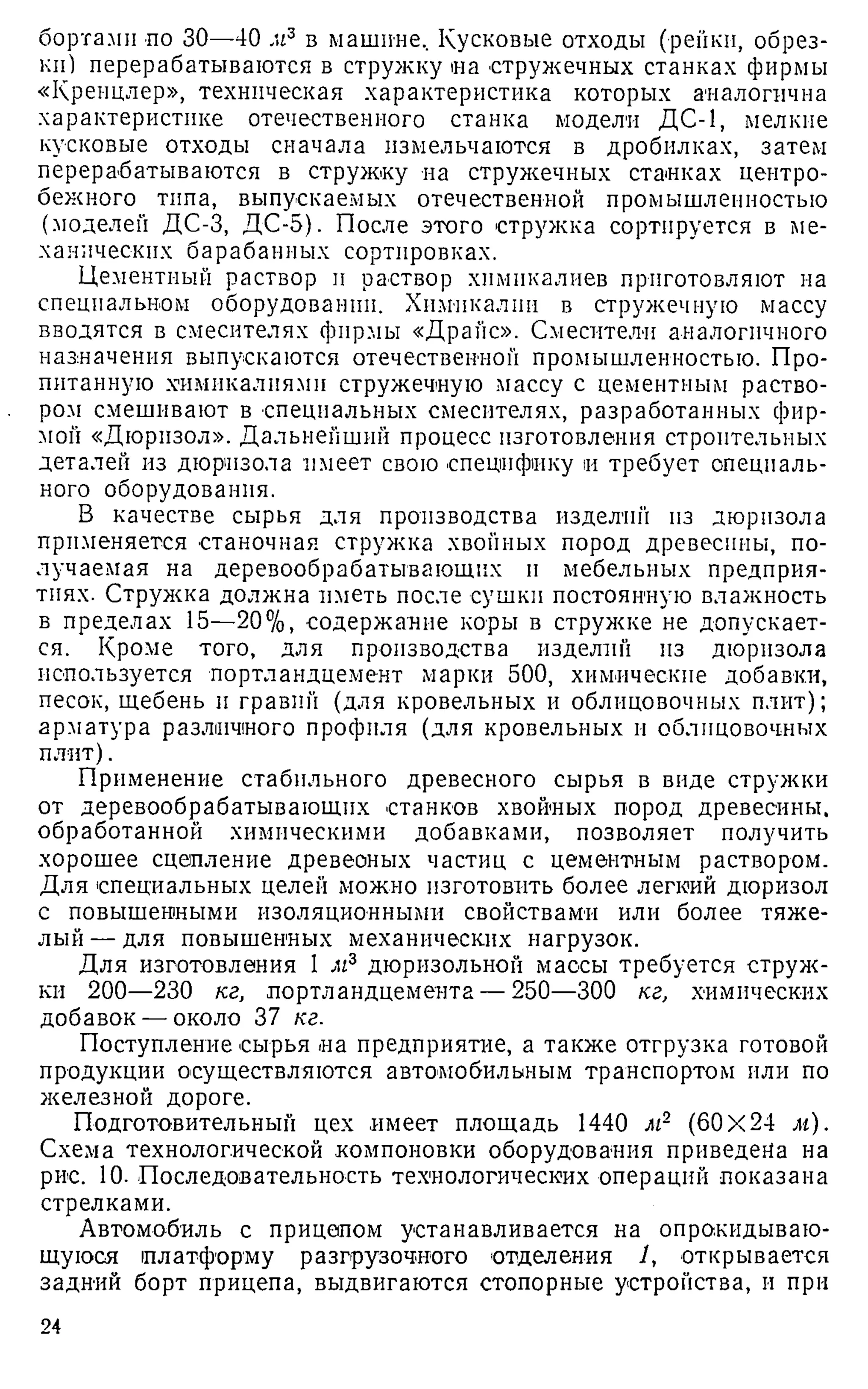

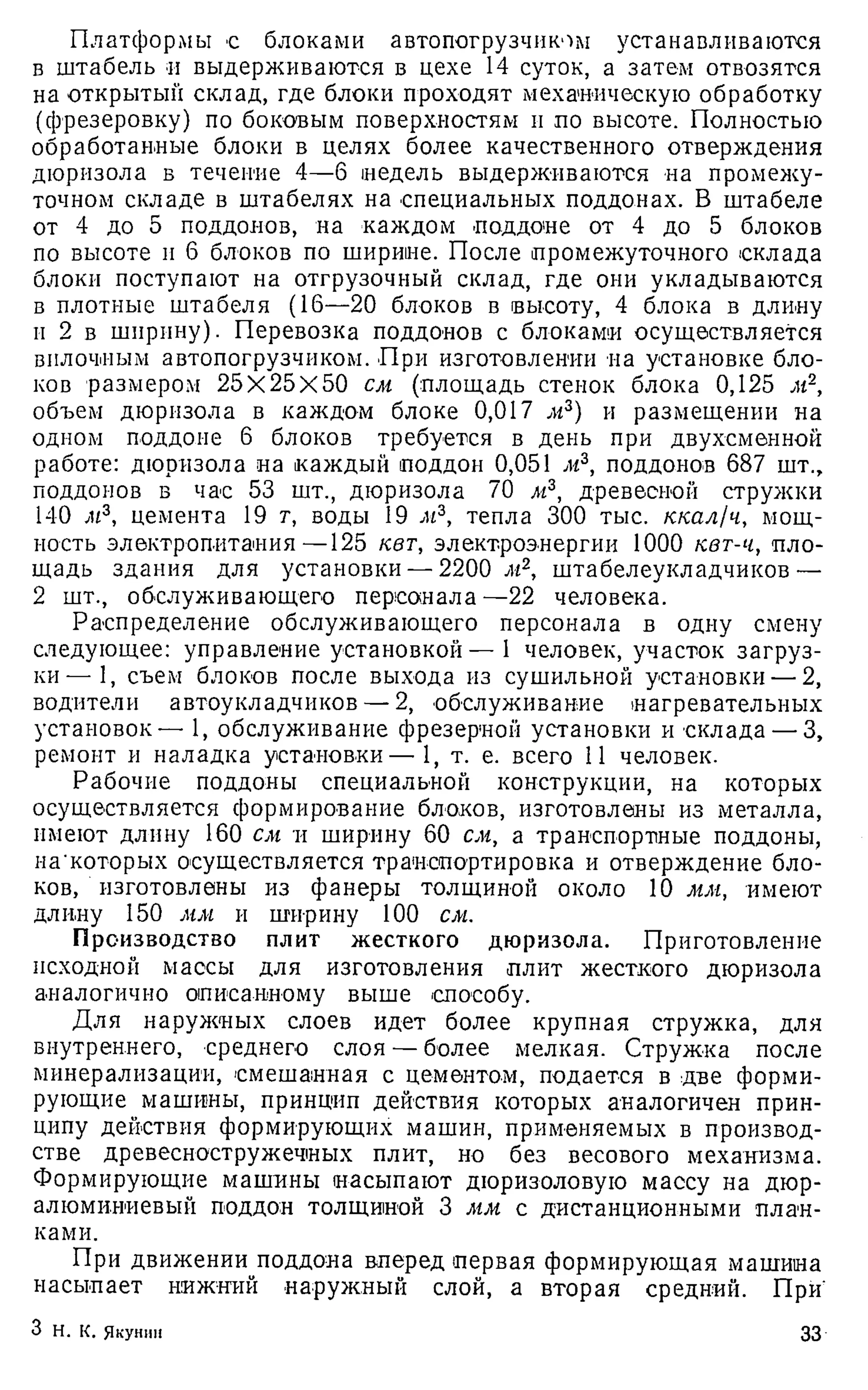

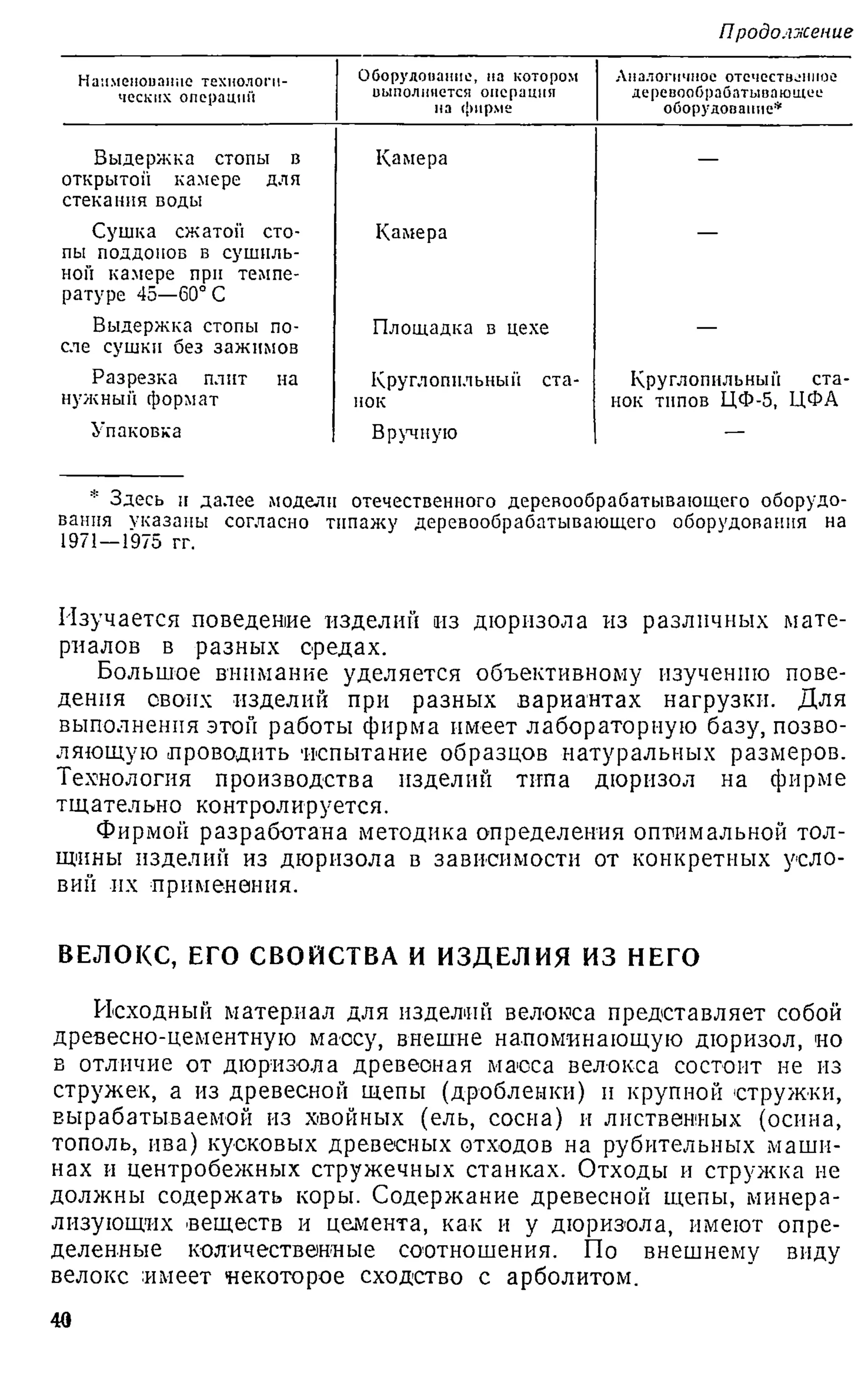

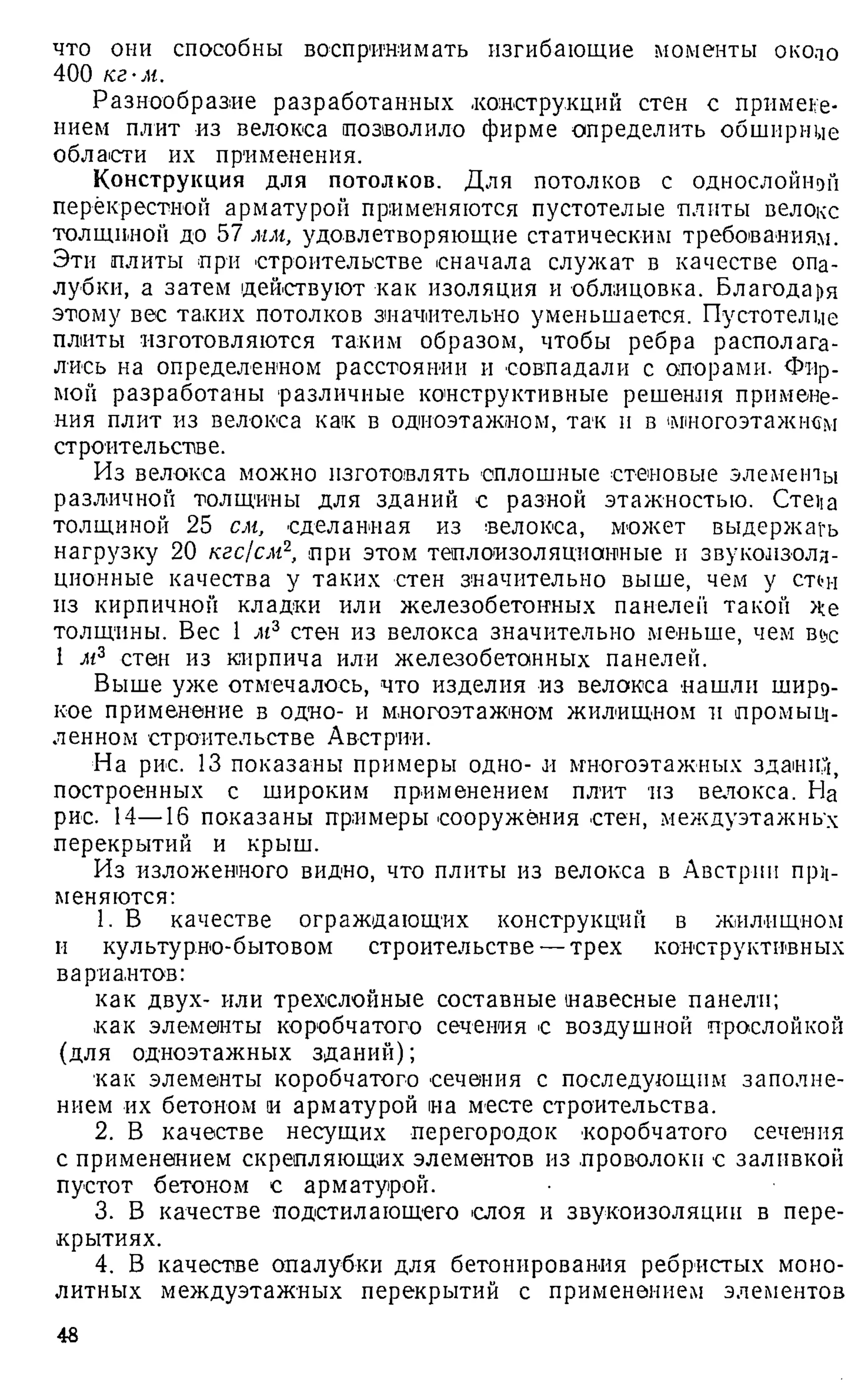

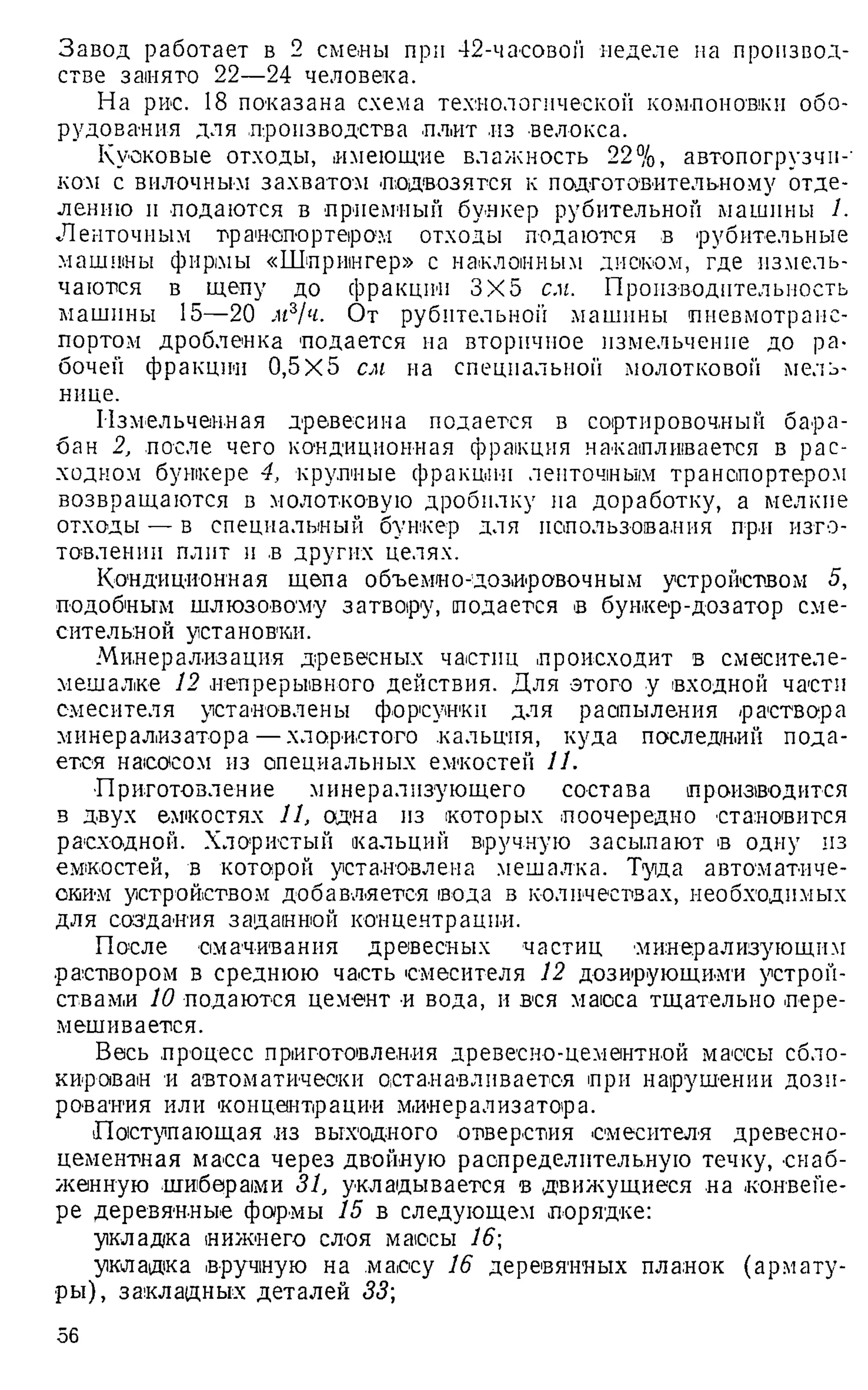

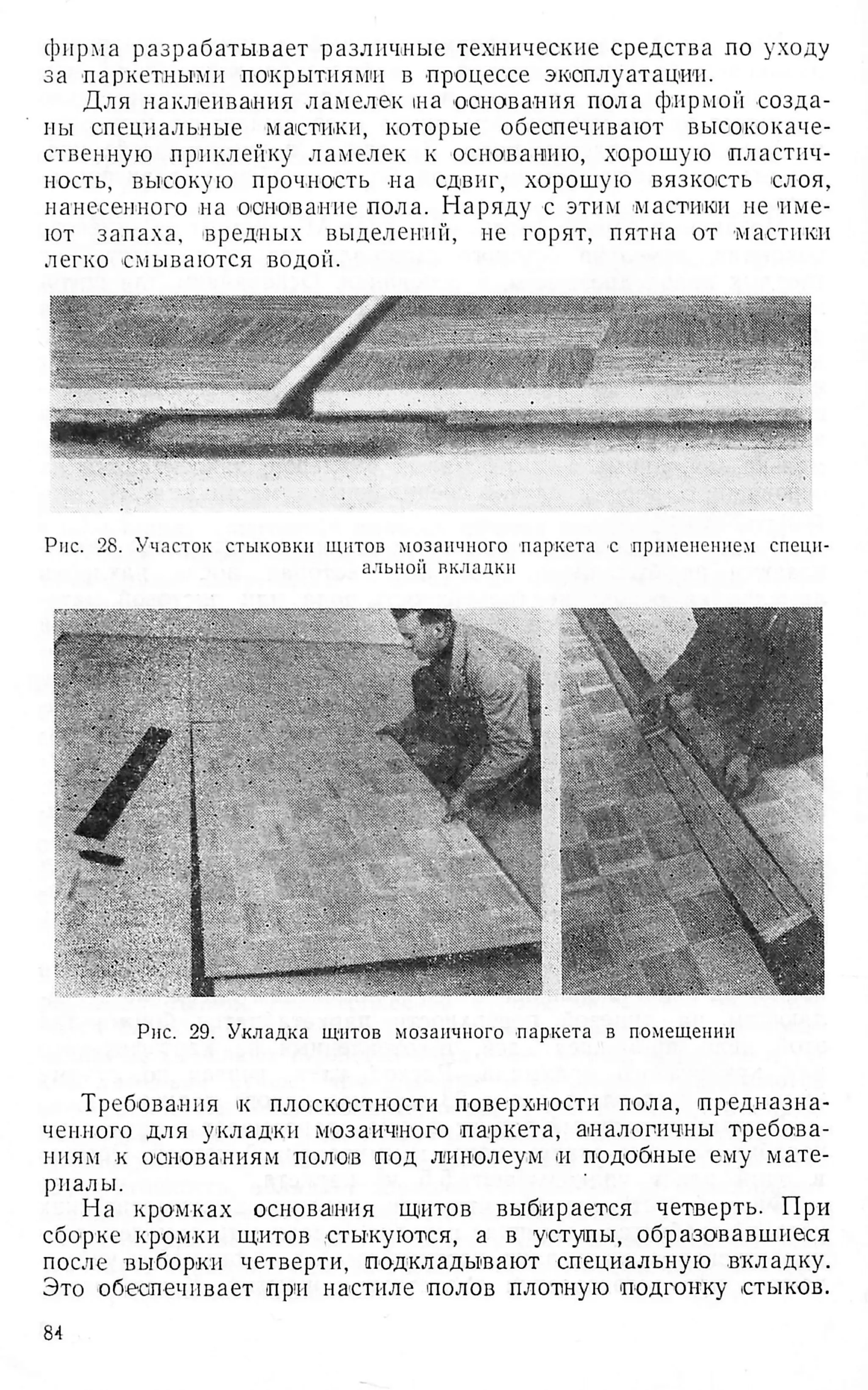

Рис. 10. Схема технологической компоновки оборудования по приготовлению исходной массы дюризола:

/ —участок разгрузки автомашин с прицепами на подъемной платформе, наклоняющейся на 45°; 2 —склад хранения стружки; 3 — бара

бан для сортировки стружки; 4 —участок приготовления химического раствора; 5 — участок форсунок у смесителя; б — смеситель для сме

шивания стружки с химическим раствором фирмы «Драйс»; 7 — направление движения обработанной раствором стружки; 8 — смеси

тель для смешивания обработанной раствором стружки с цементной массой и водой; 9 — направление движения стружечно-цементной

массы; 10 — ленточный транспортер; 11 — бункер стружечно-цементной массы; 12 — автоматическая линия производства кирпичей; 13 — ем

кости для песка н щебня с дозаторами; 14 —ленточные транспортеры; 15 —ленточный транспортер с реверсом; 16 —подъемные емкости;

17 — смесители для приготовления цементной массы; 18 — шнековые транспортеры для подачи цементной смеси к смесителям; 19 — уча

сток изготовления крупных панелей; 20 — участок изготовления мелких панелей; 21, 22 — участки изготовления различных мелких деталей;

23 — емкости для доставки дюризола к рабочим местам; 24 — сушильная установка](https://image.slidesharecdn.com/sourcedoc4-220109095225/75/slide-26-2048.jpg)

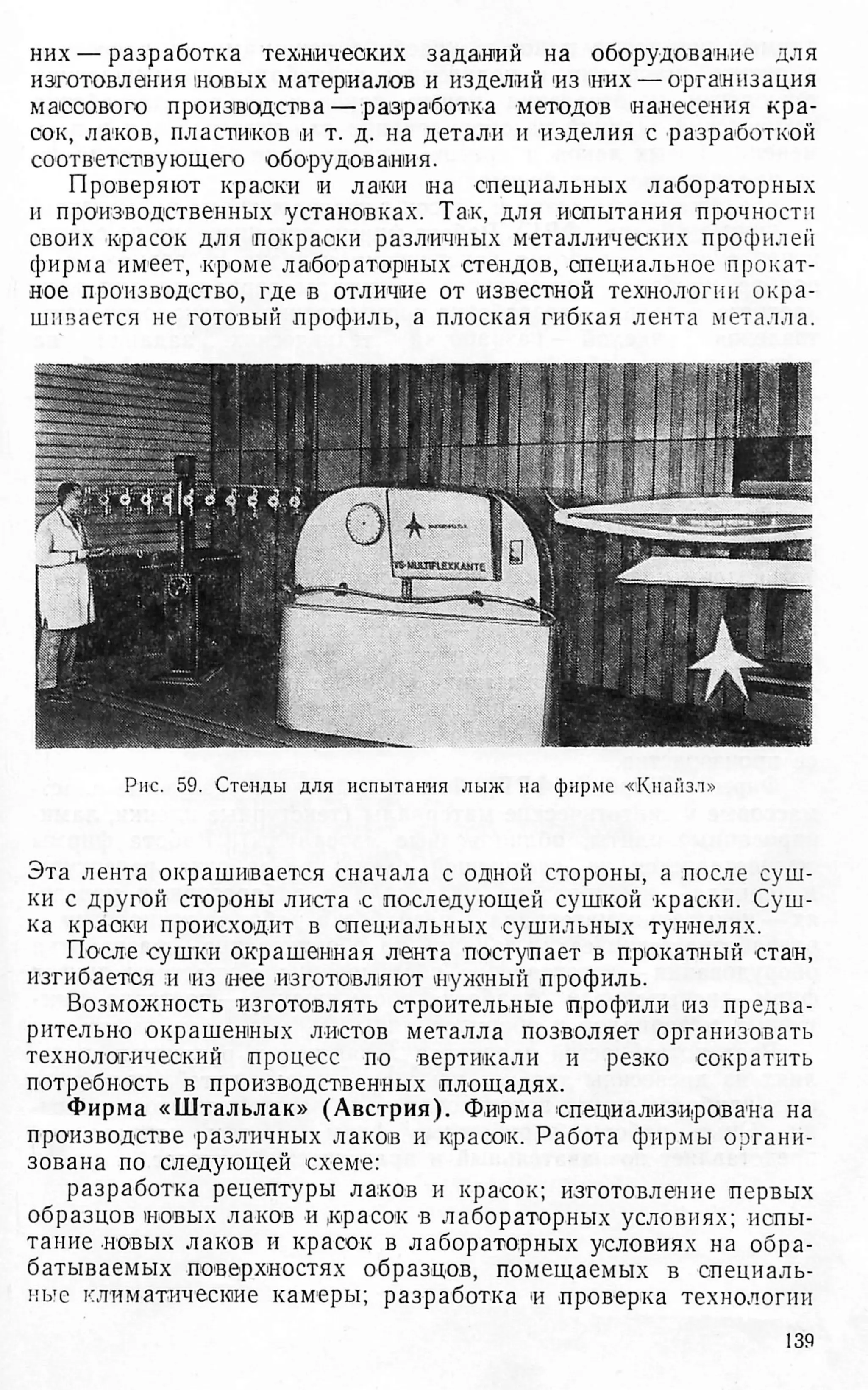

![теров для транспортирования ламелек. Станины этих станков

являются жесткими рамными конструкциями. Оправа—станок

для распиливания черновых заготовок на отрезки требуемой

длины, слева — станок для строгания отрезков и продольного

распиливания их на ламелькш. Для нормальной работы станка

требуется сжатый воздух.

Станок поперечного раскроя состоит из механизма резания,

на вертикальном валу которою устанавливаются две торцовые

пилы (рис. 34,6), и механизма подачи, имеющего наклонный

барабан, по окружности которого расположено 9 зажимных

кассет. Зажим черновых заготовок в кассетах осуществляется

прижимными рычагами и специальными лентами.

Расстояние между двумя торцующими пилами соответствует

длине ламелек и регулируется -специальной втулкой, имеющей

точную настройку. Пильный вал приводится в движение от

отдельного электродвигателя через клиноременную передачу.

В процессе работы на станке осуществляется автоматическая

установка черновых заготовок в требуемое положение п их

зажим перед распиловкой на торцовых пилах. От каждой черно

вой заготовки], проходящей через пару торцовых пил, отпили

вается по одному отрезку. Отпиленные отрезки сталкиваются

на цепной транспортер и подаются к другому участку. Отрезки,

длина которых меньше требуемой, падают в специальный люк

и исключаются из дальнейшей обработки. Длина отпиливаемых

заготовок определяется расстоянием между двумя торцовыми

пилами.

После отапливания одного отрезка заготовка освобождается

от зажимов и под действием собственного веса опускается вниз

и вновь базируется и фиксируется. При работе станка механизм

подачи вращается вместе с заготовками, зажатыми в его 9 на

клонных кассетах. Пиление осуществляется только после того,

когда заготовка вновь будет надежно закреплена зажимными

приспособлениями механизма подачи.

Станок гпя строгания и продольного деления заготовок

(рис. 34, в) состоит из карусельно-строгального устройства, вра

щающегося в наклонном положении относительно горизонталь

ной плоскости, и из узла, осуществляющего продольный раскрой

строганых отрезков на паркетные дощечки. Каждый из этих

механизмов оснащен автоматическим питателем. Кондиционные

отрезки нужной длины, доставленные транспортером от станка

поперечного раскроя, попадают в поворотный барабан, установ

ленный над каруселью механизма подачи и разворачиваются

на 180°. Из этого барабана отрезки попадают в 9 зажимных

кассет карусельного механизма подачи строгального агрегата.

Базирование заготовок и расположение их строго под углом 90°

относительно оси вращения вала осуществляется с помощью

специального установочного стола, положение которого может

регулироваться по высоте. Это обеспечивает зажим отрезков

93](https://image.slidesharecdn.com/sourcedoc4-220109095225/75/slide-91-2048.jpg)