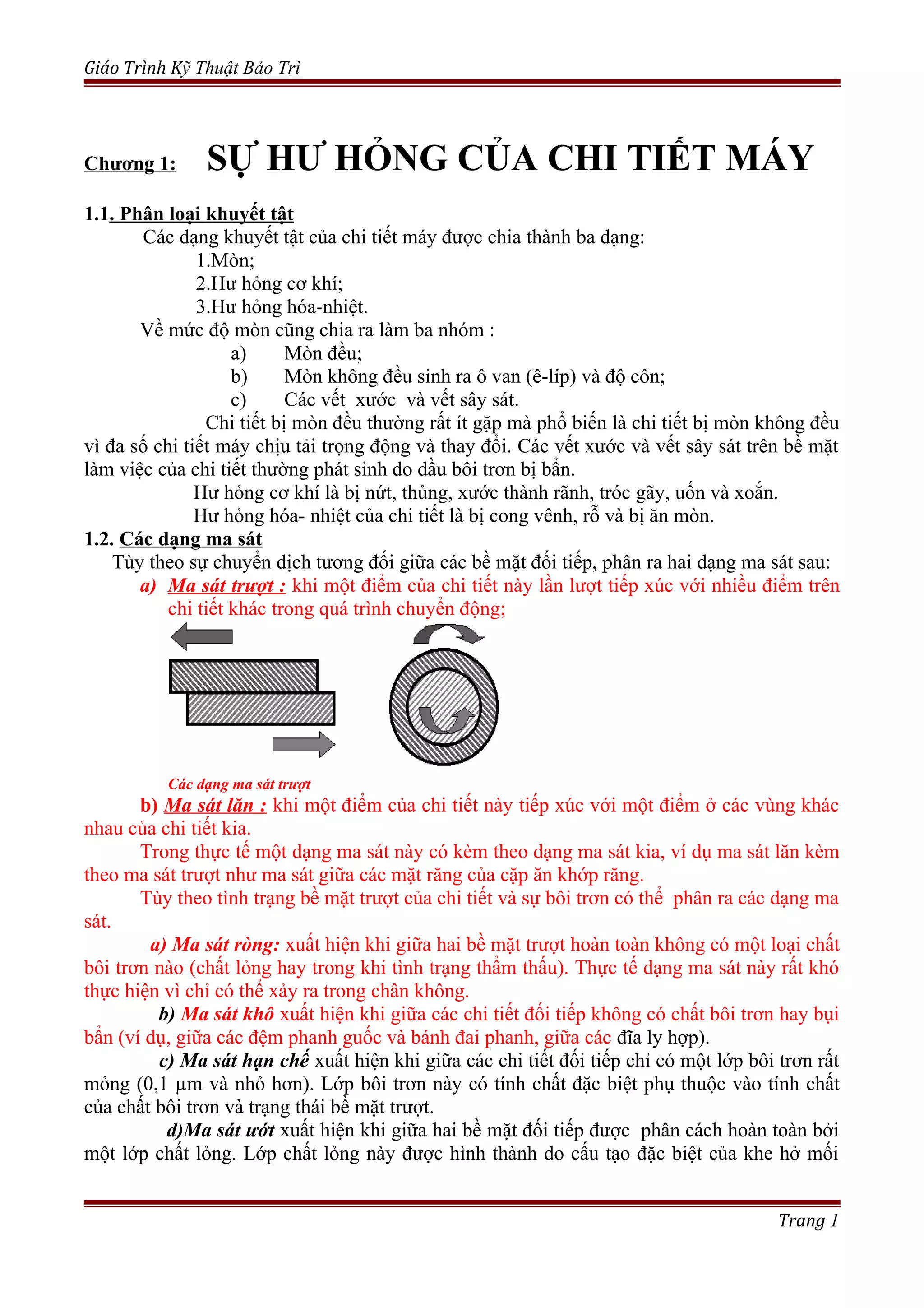

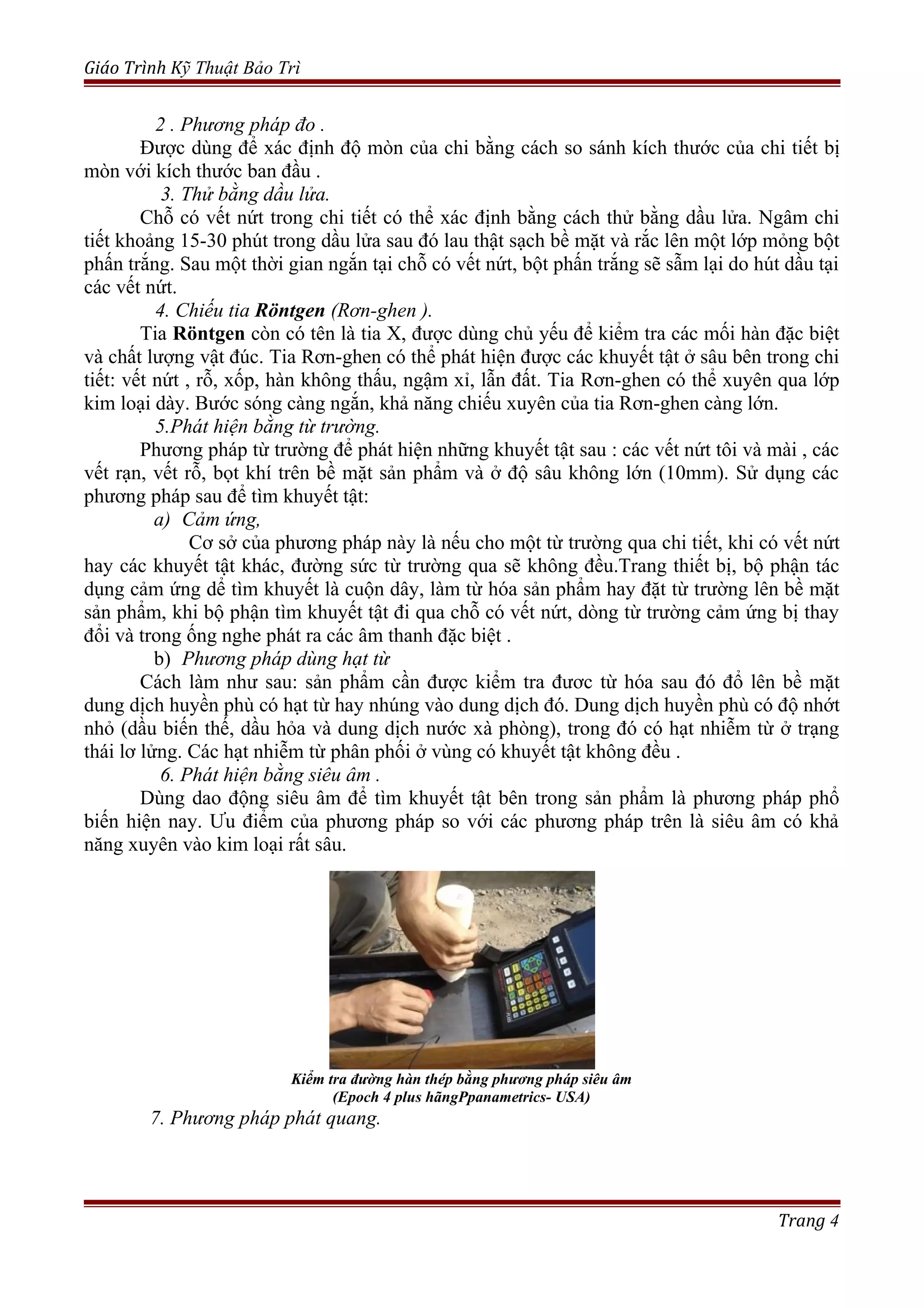

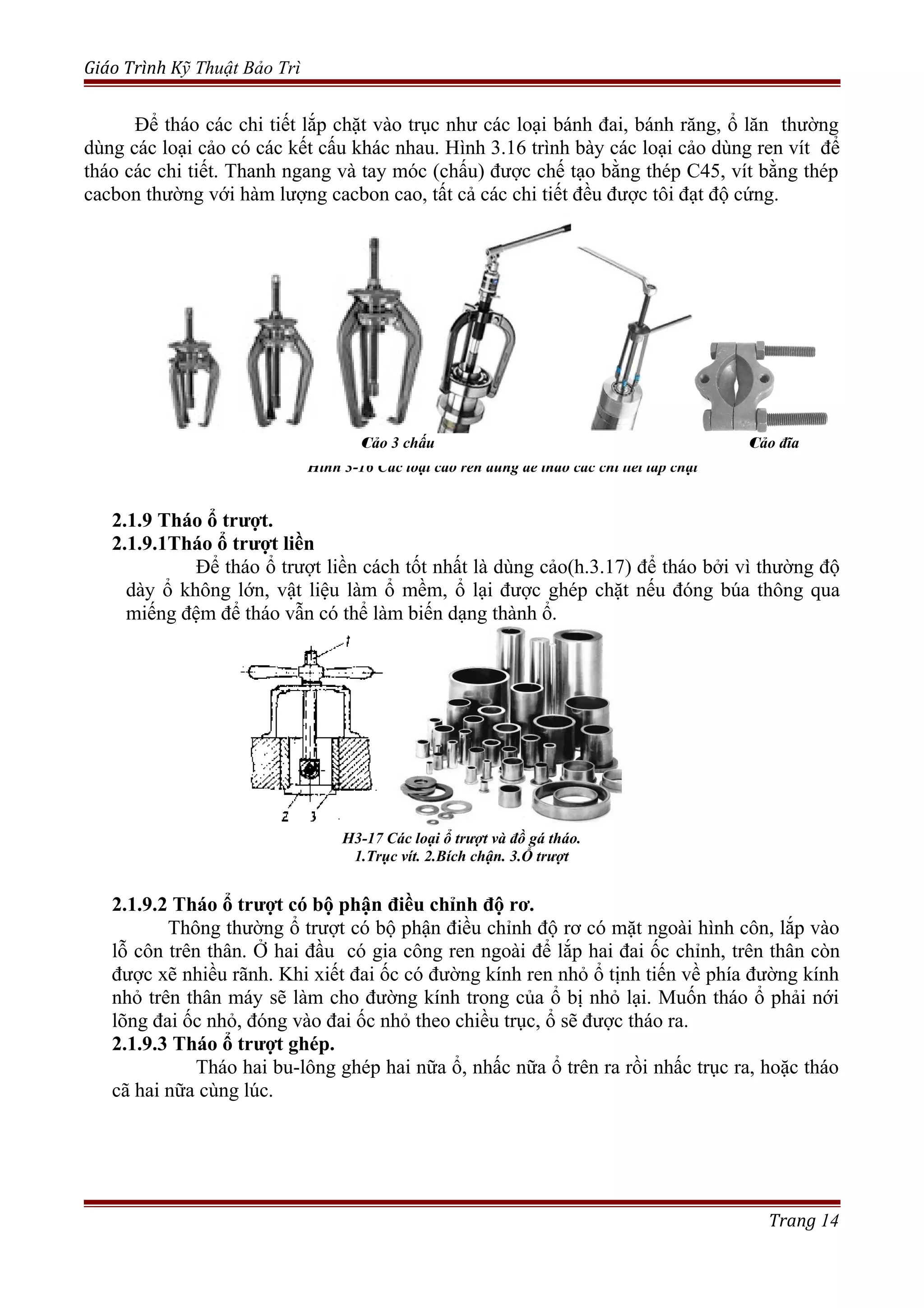

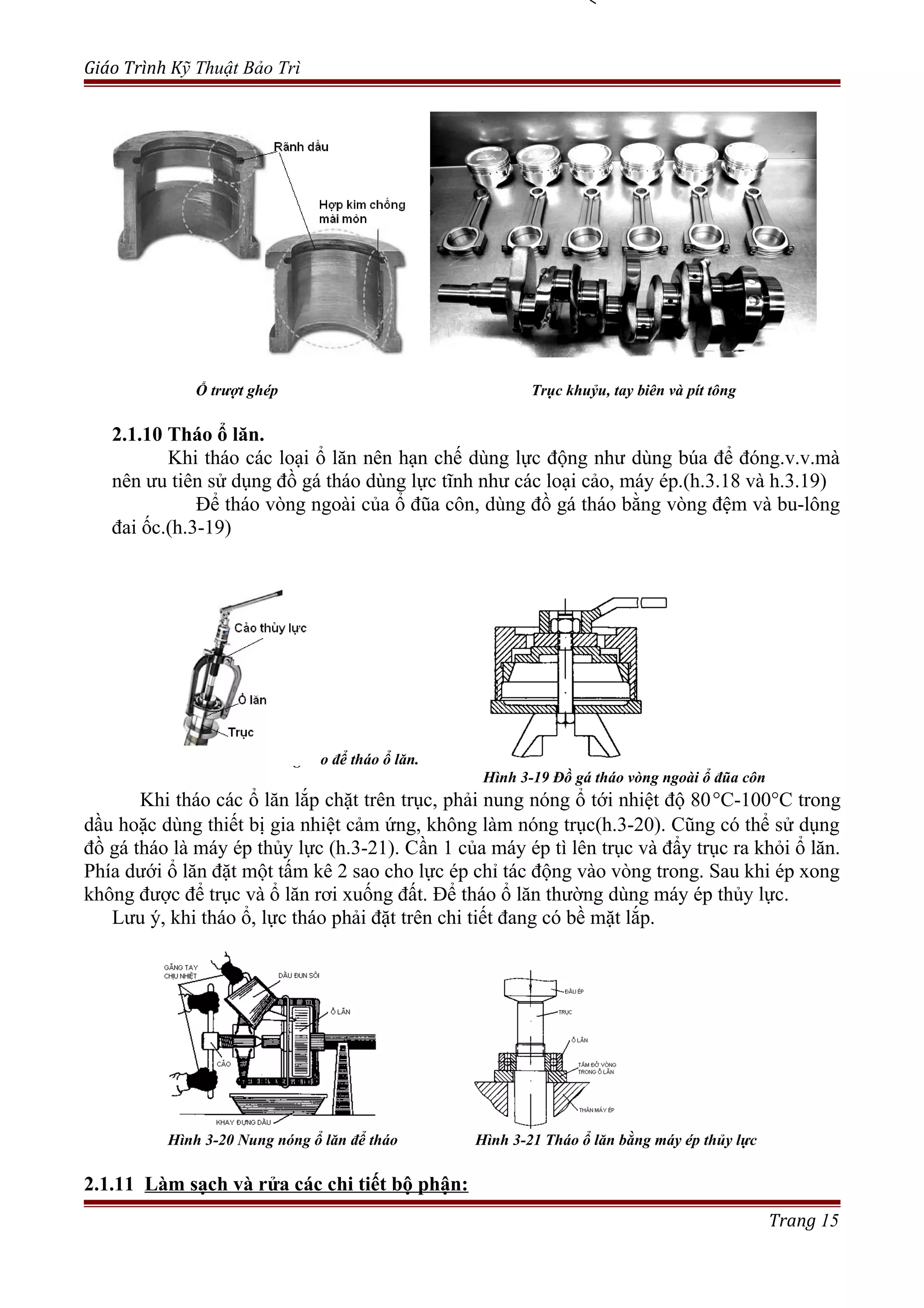

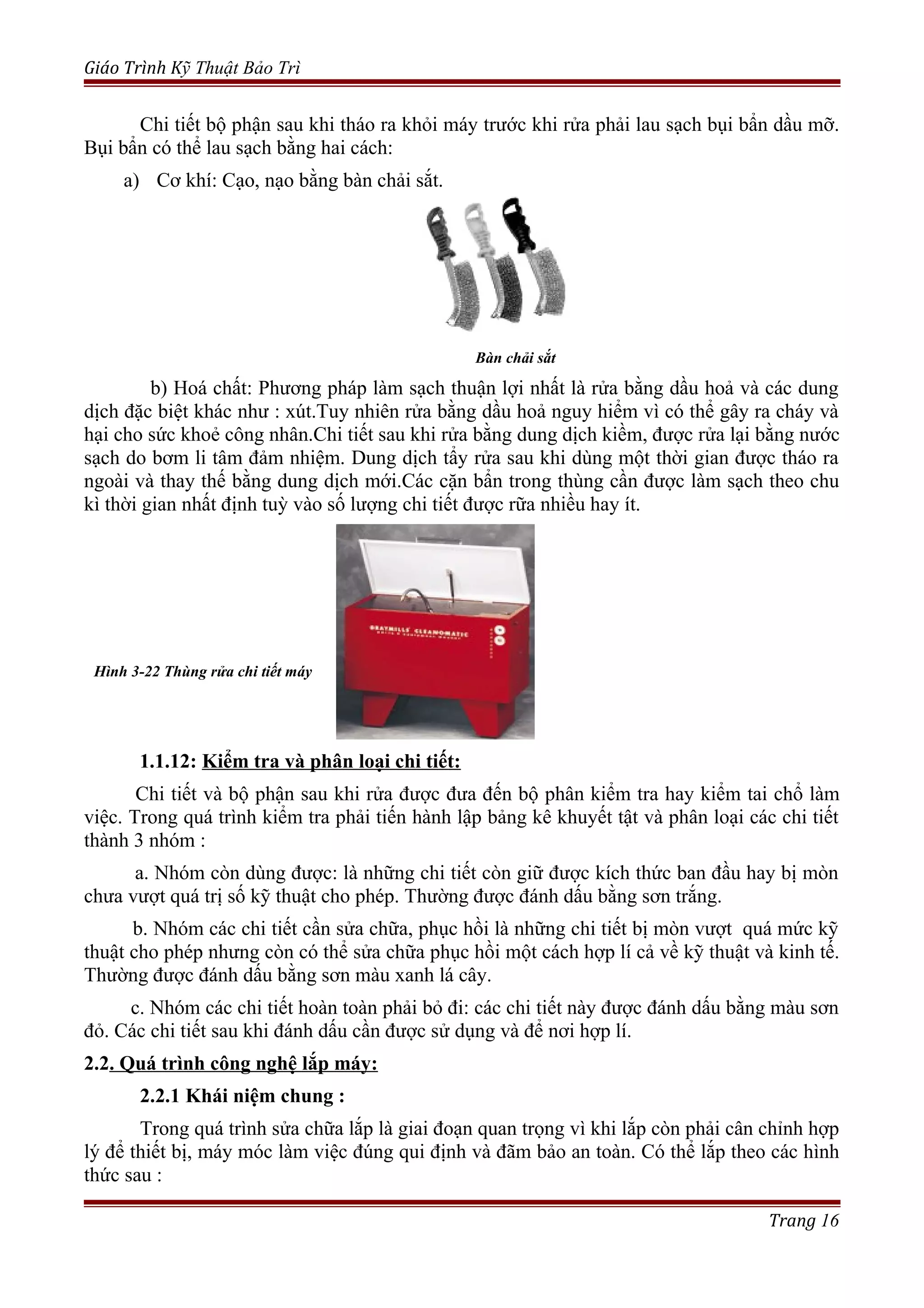

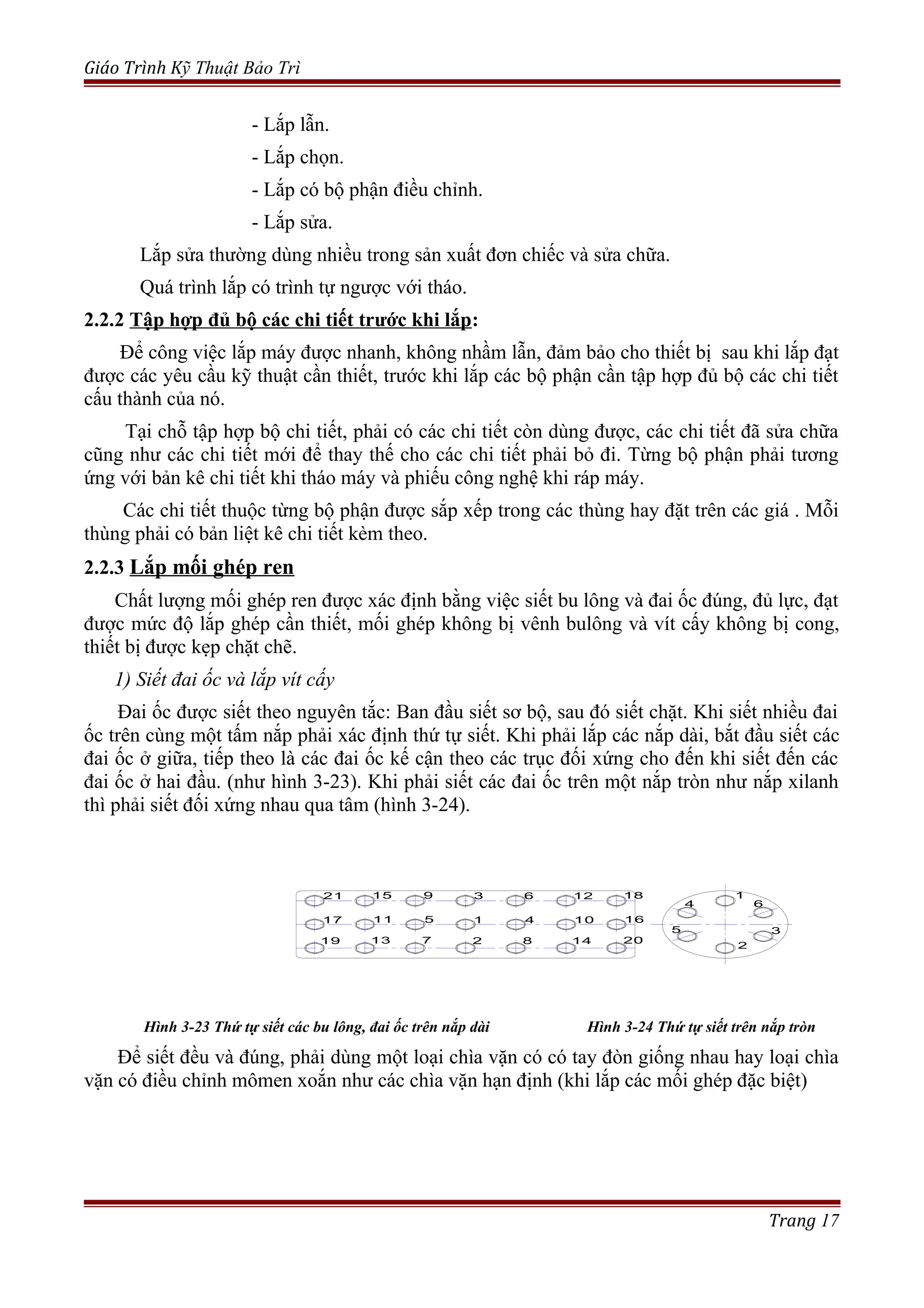

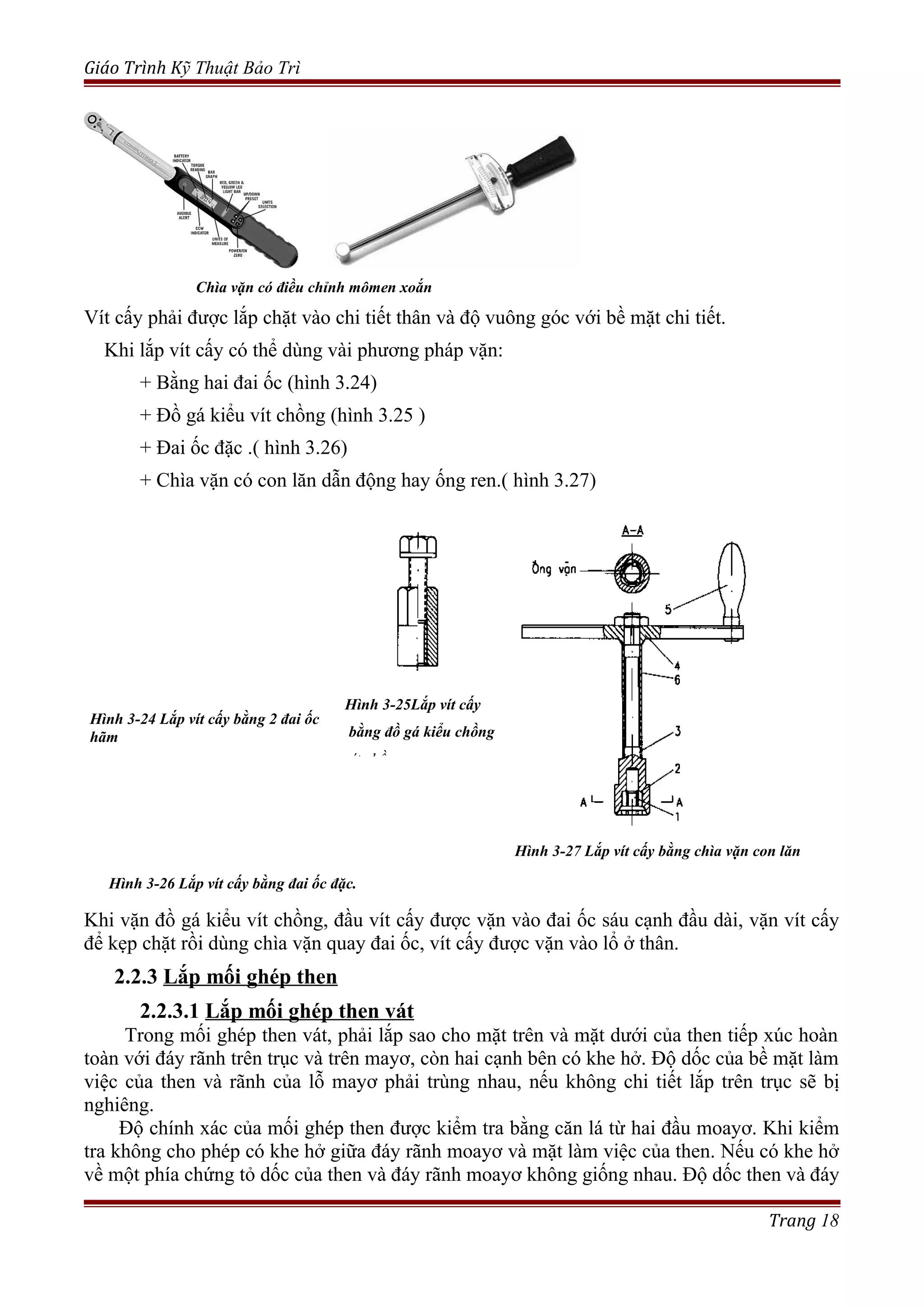

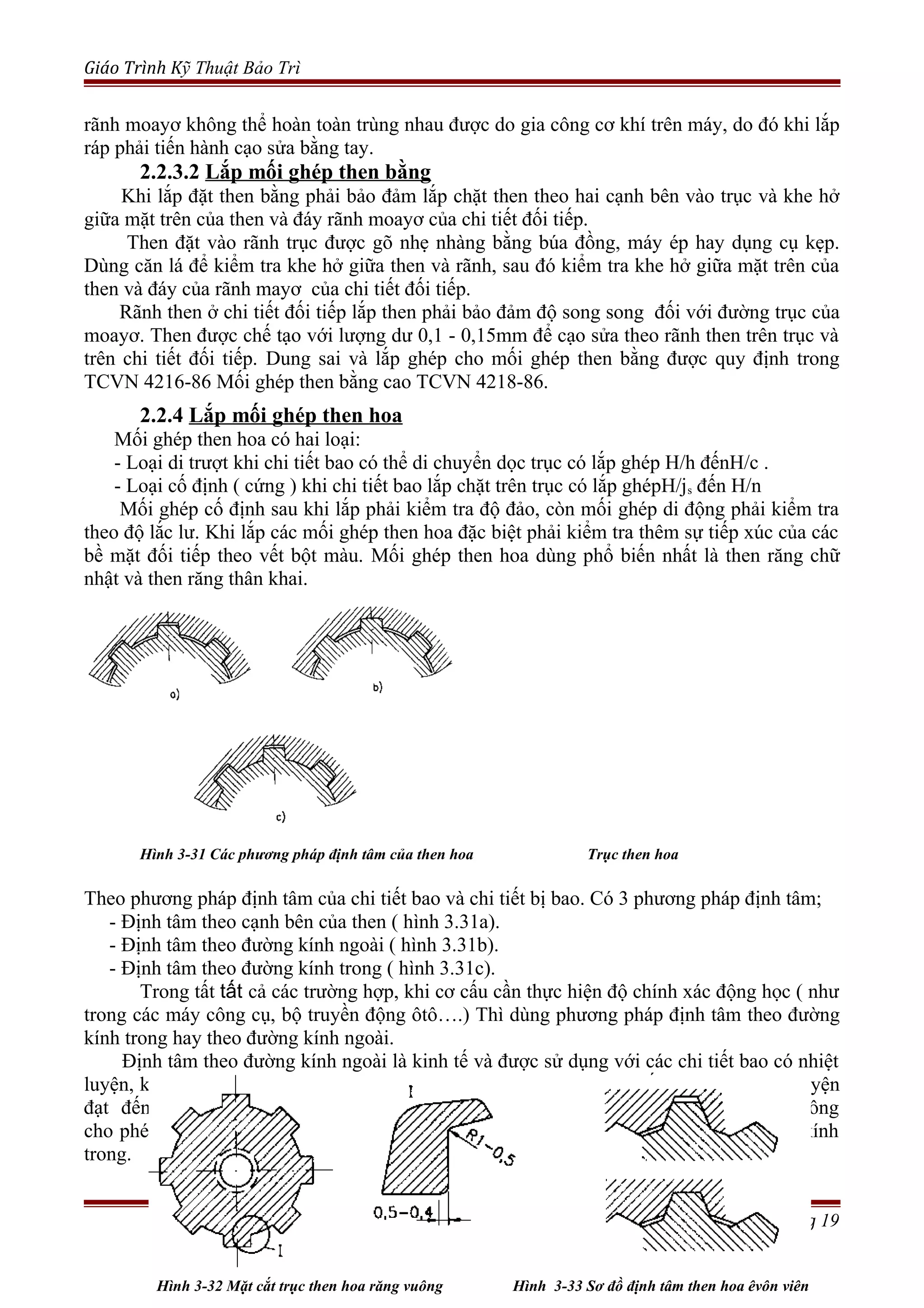

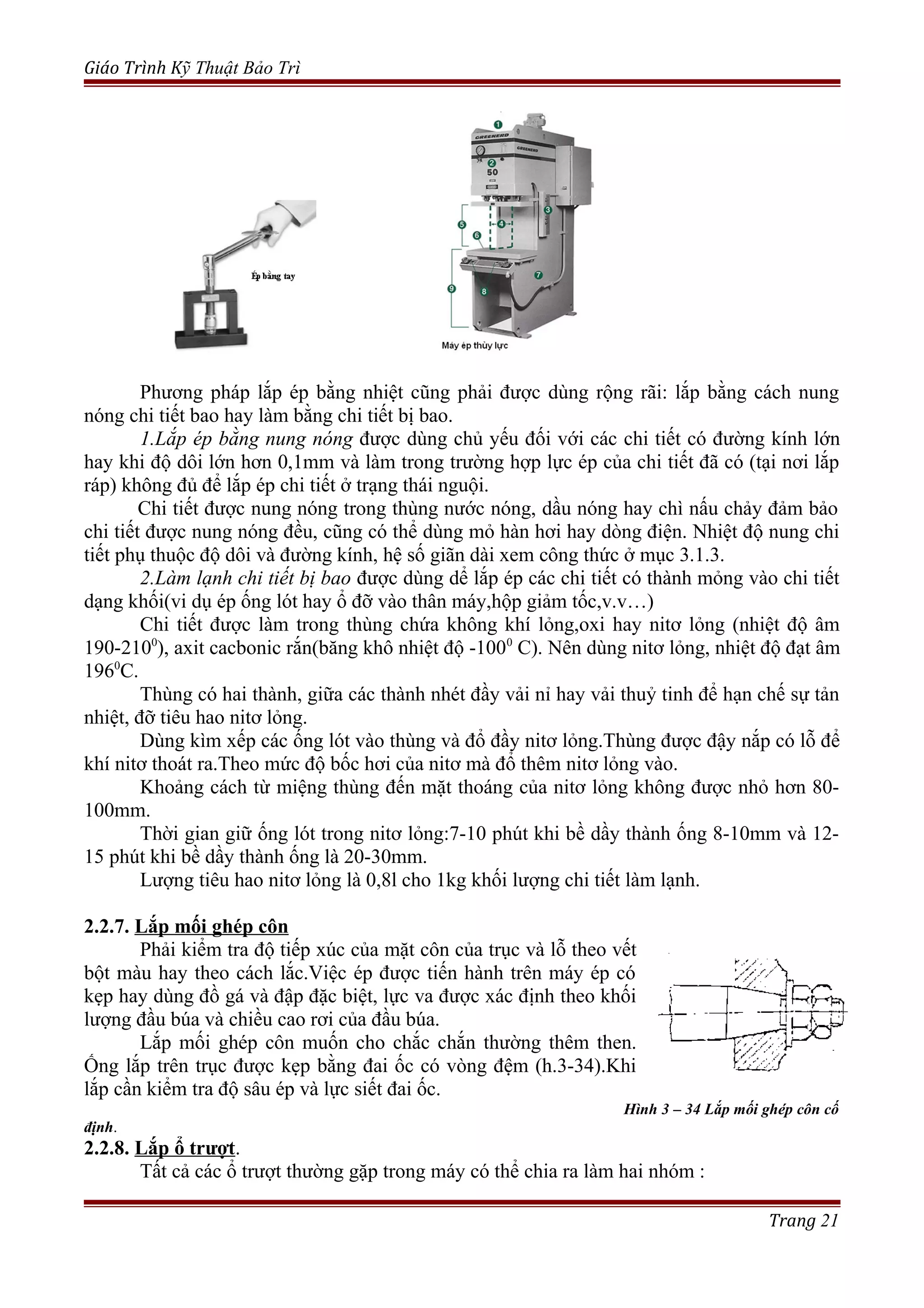

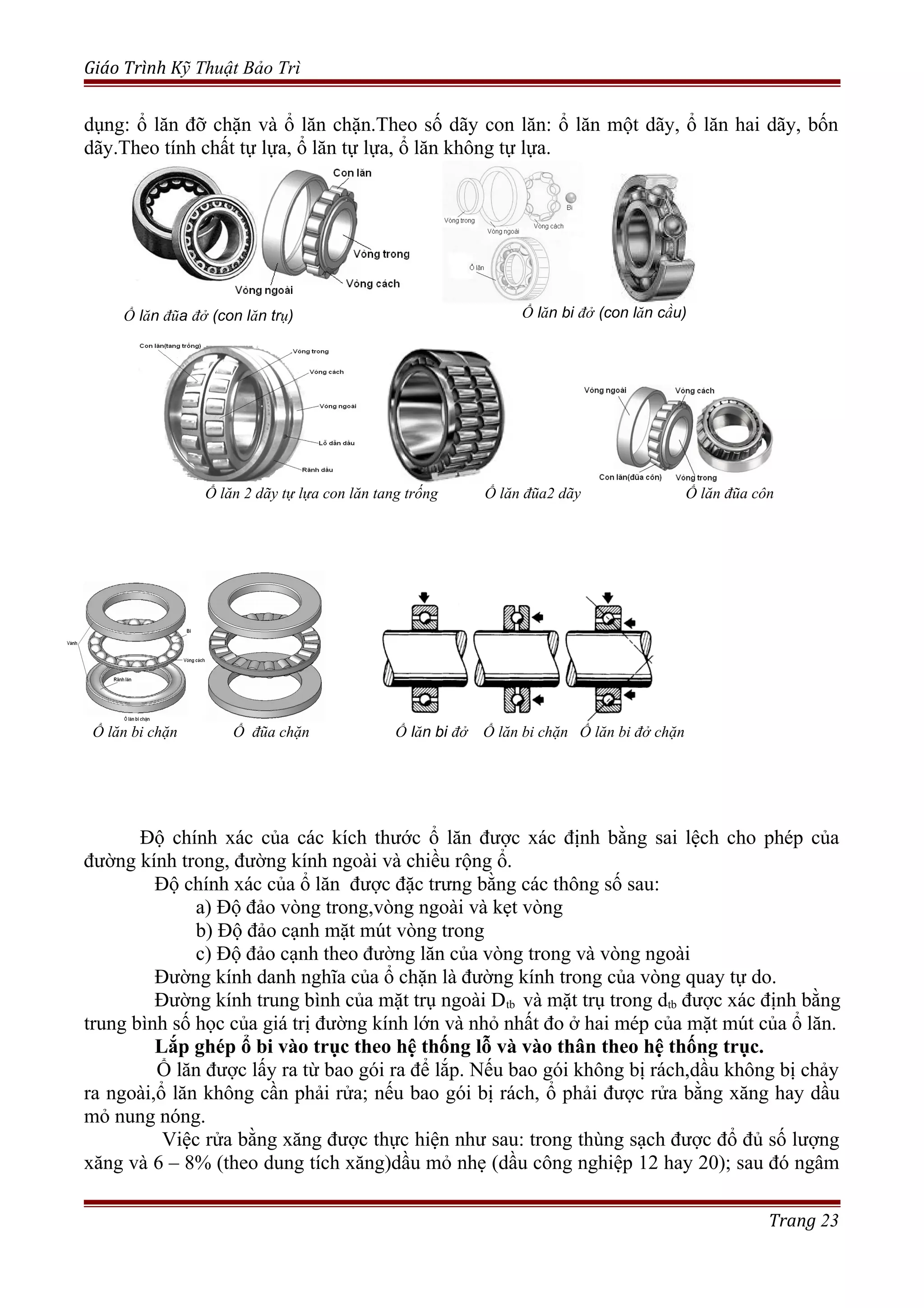

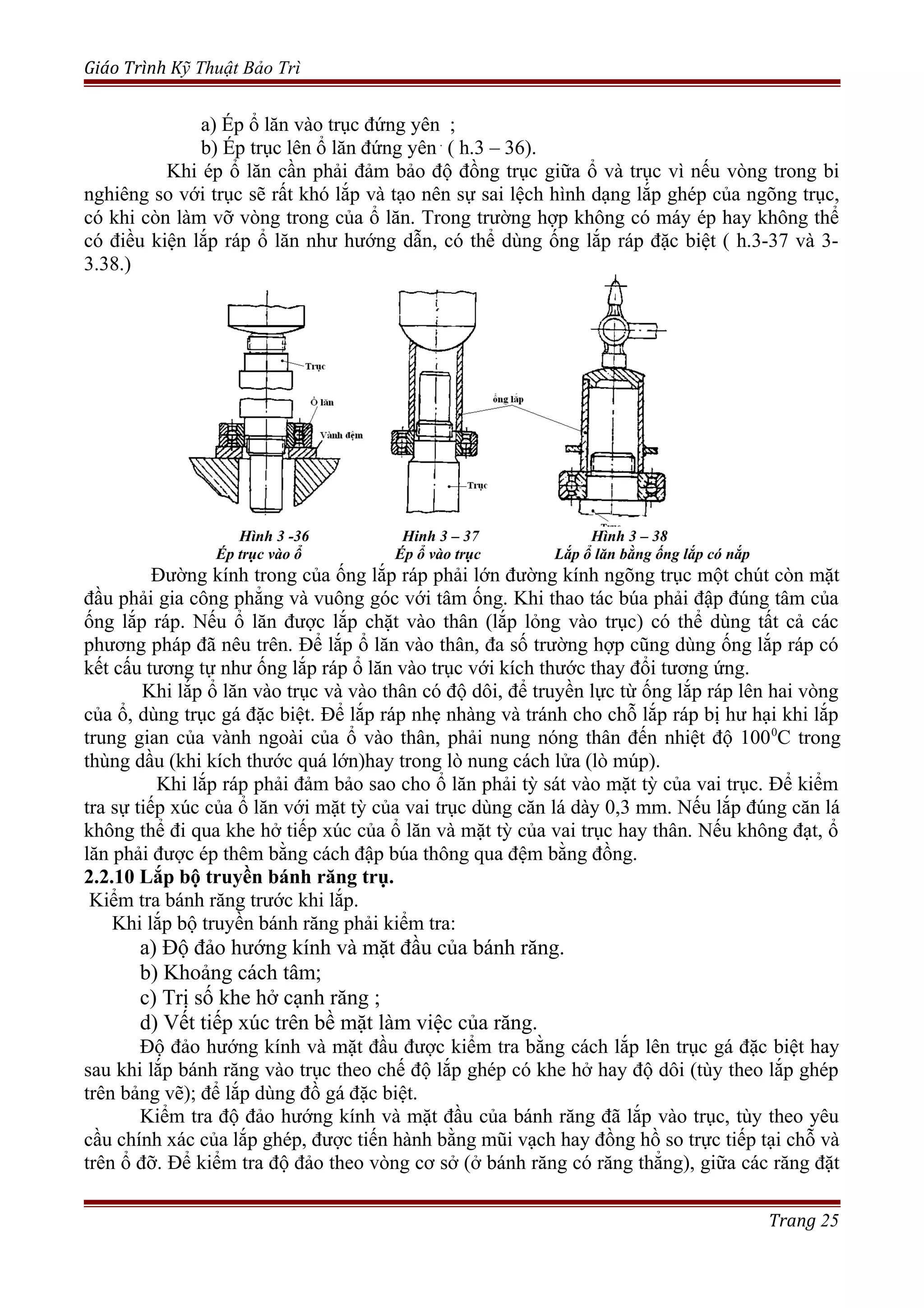

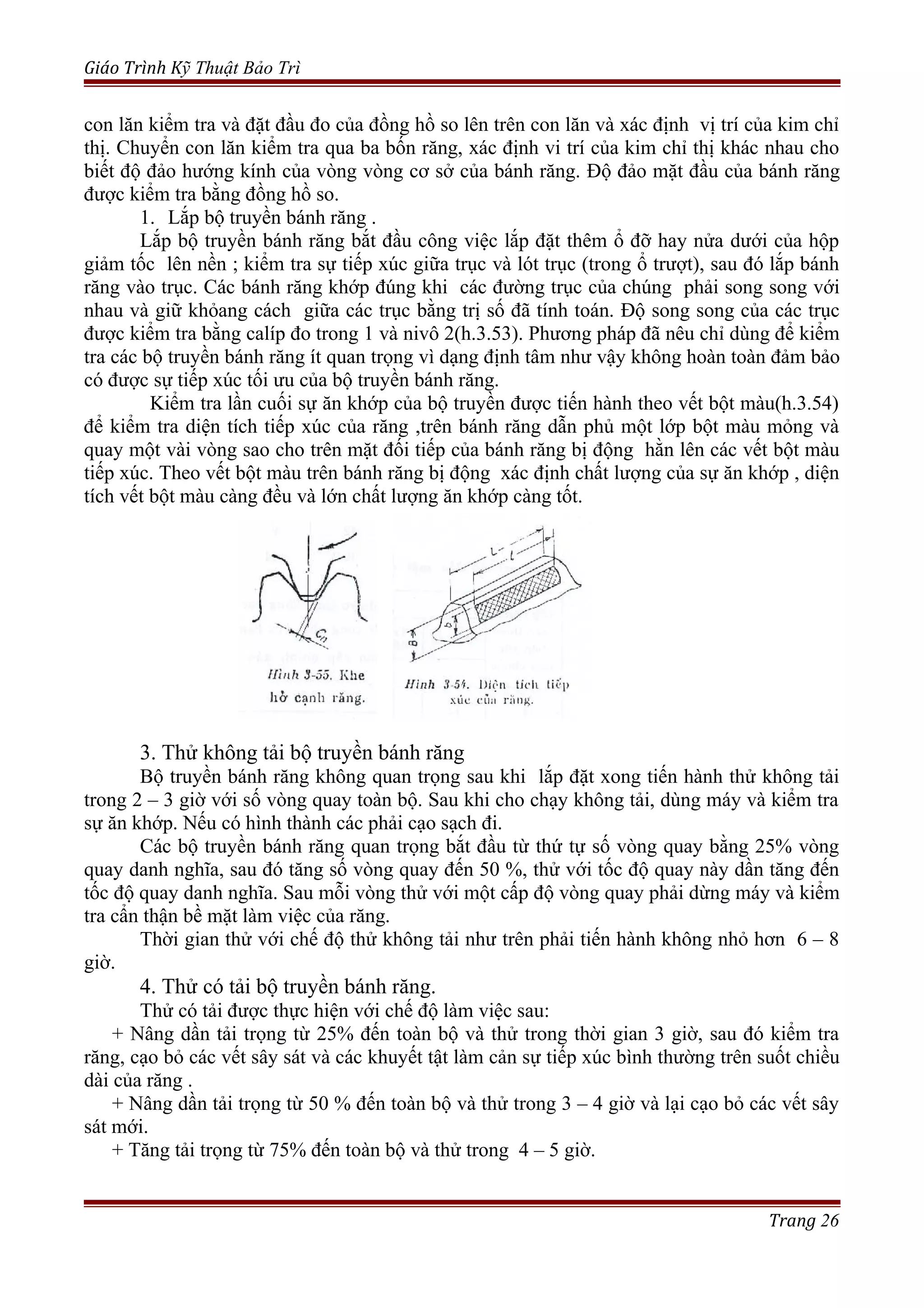

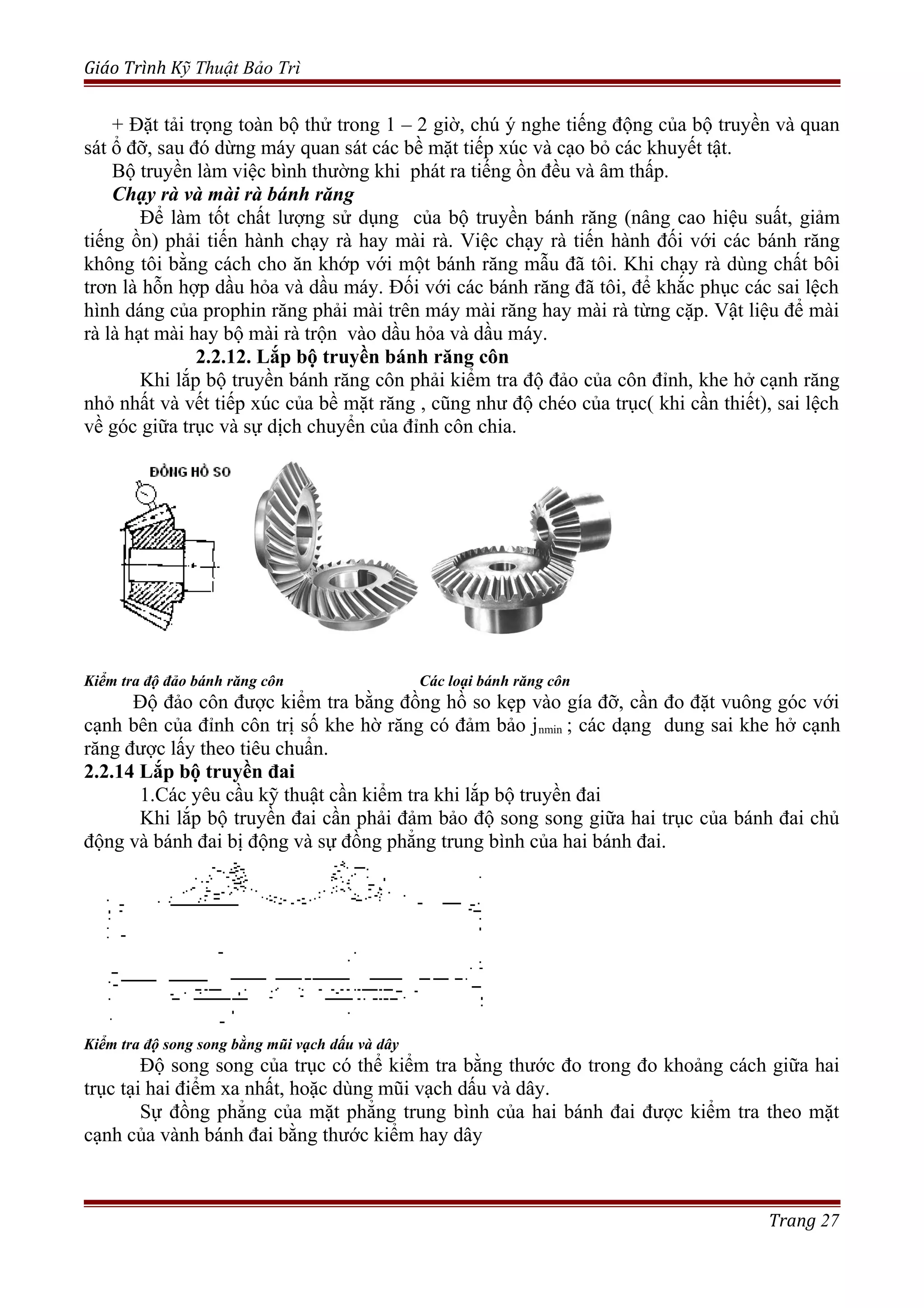

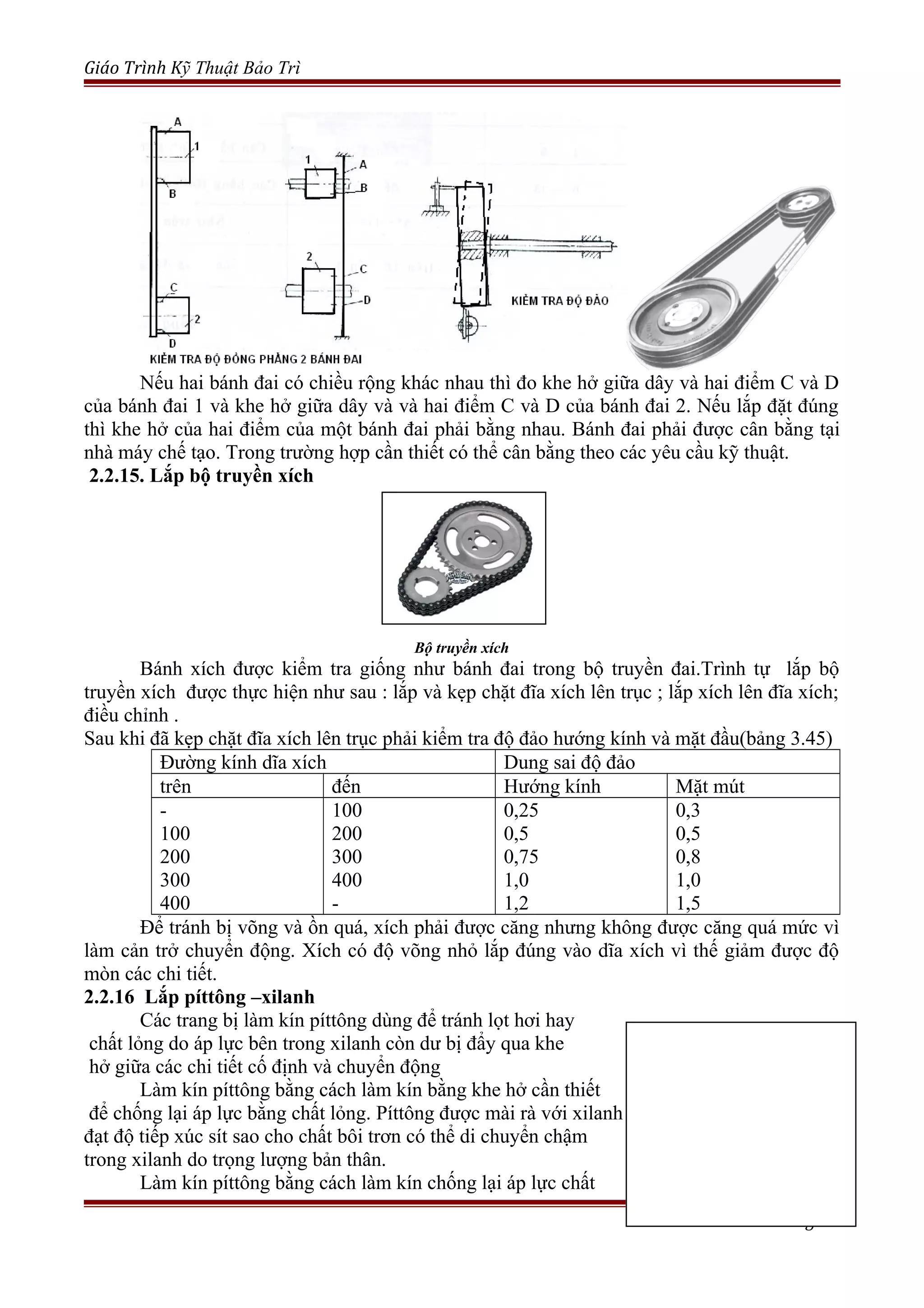

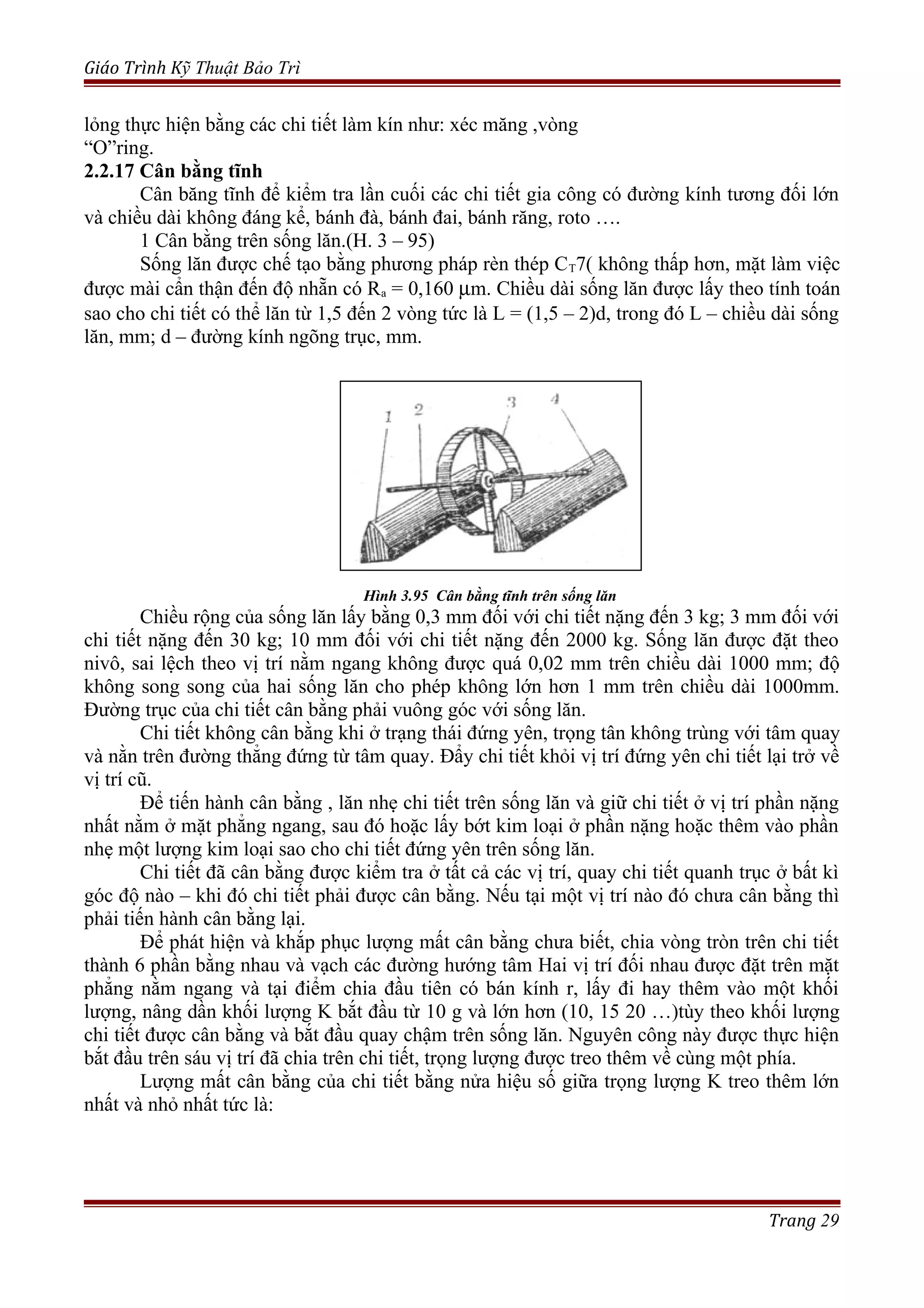

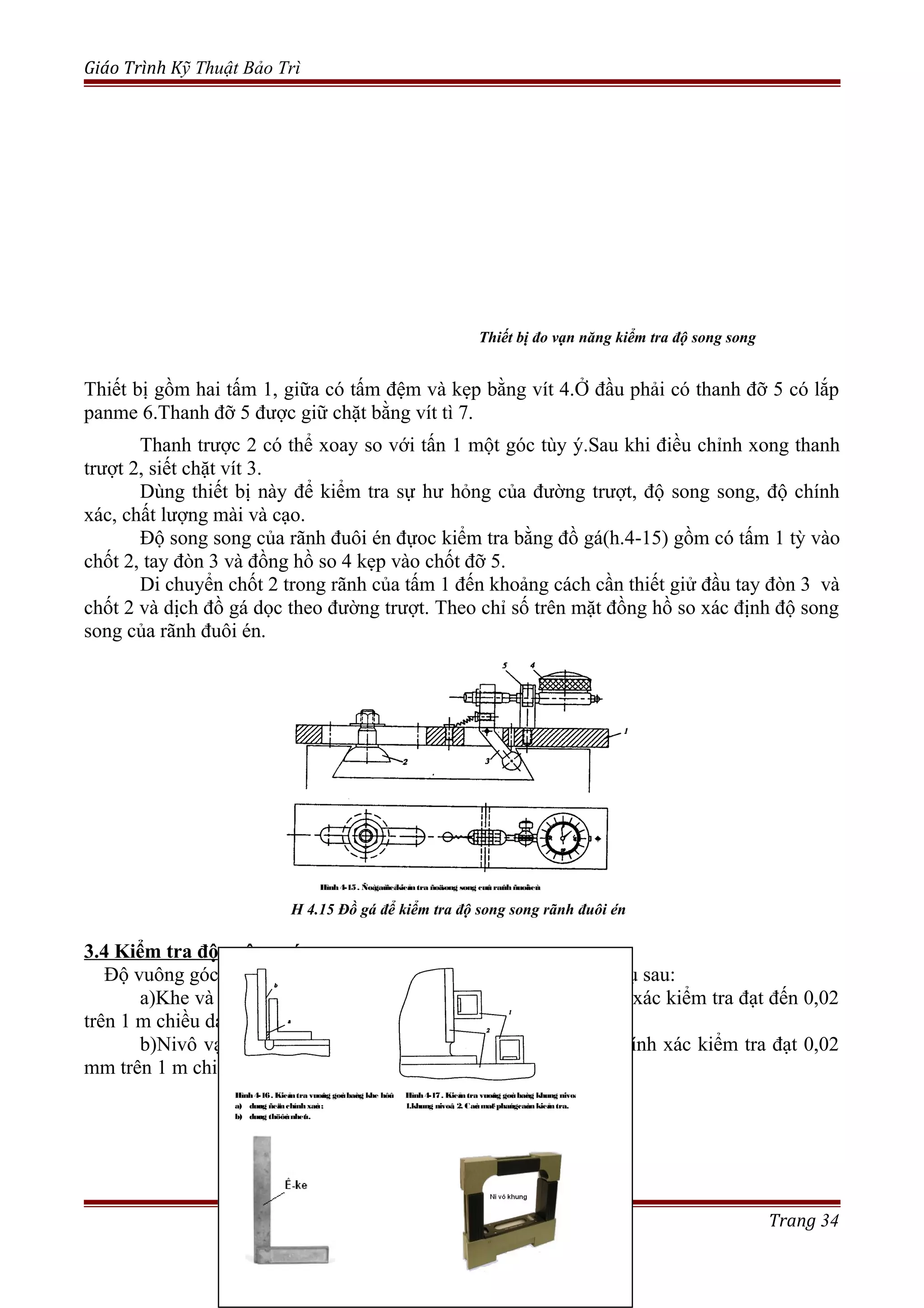

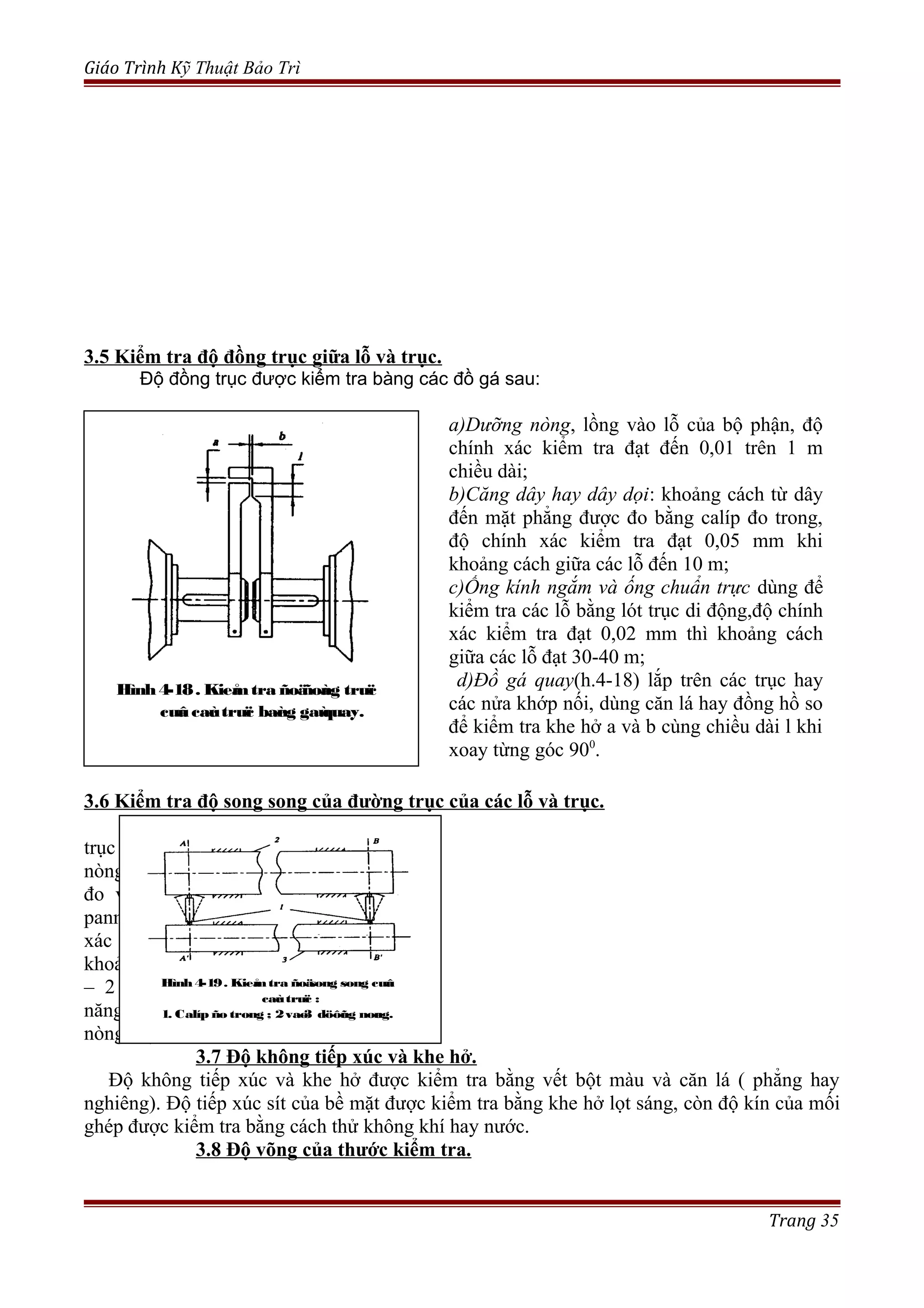

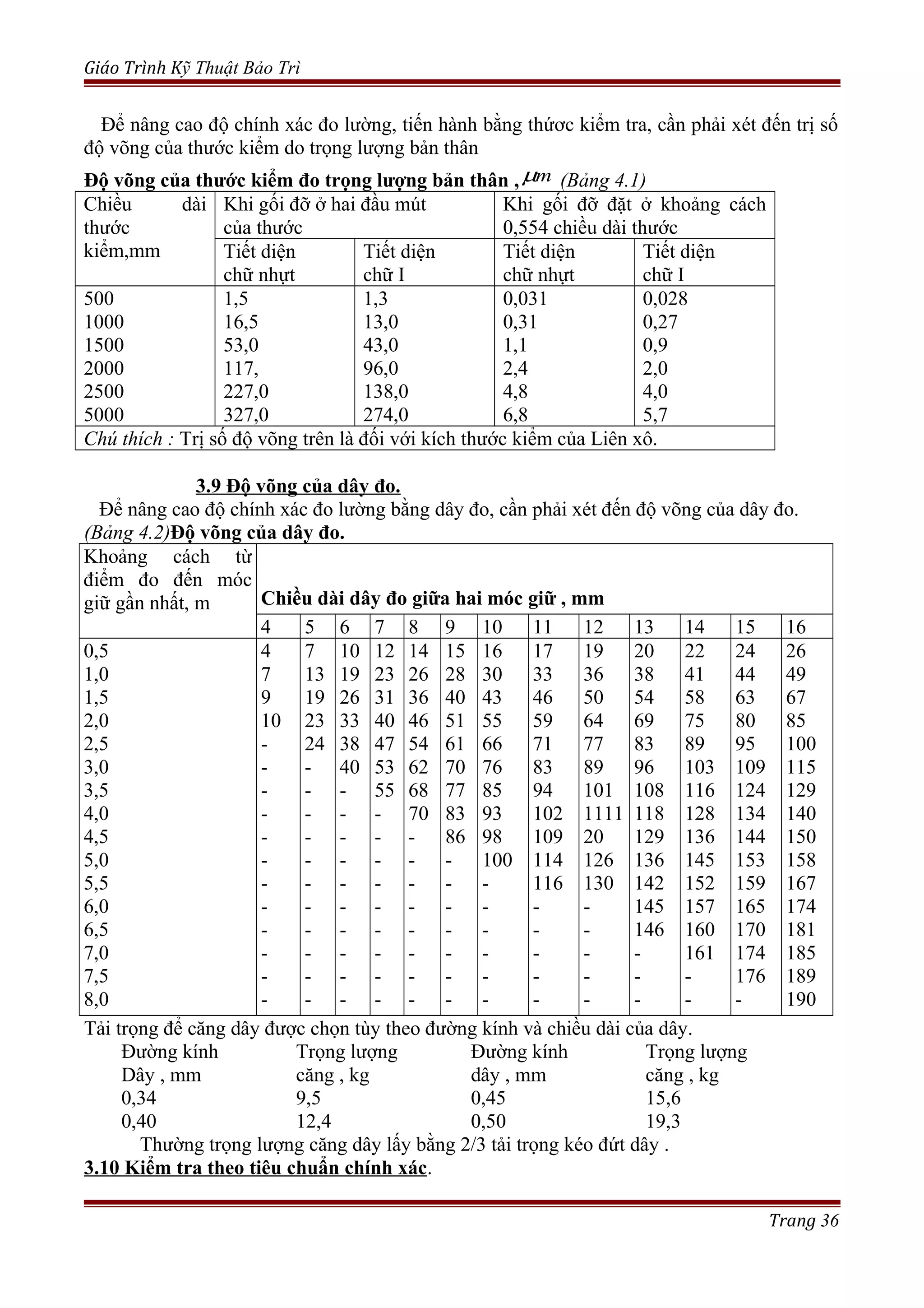

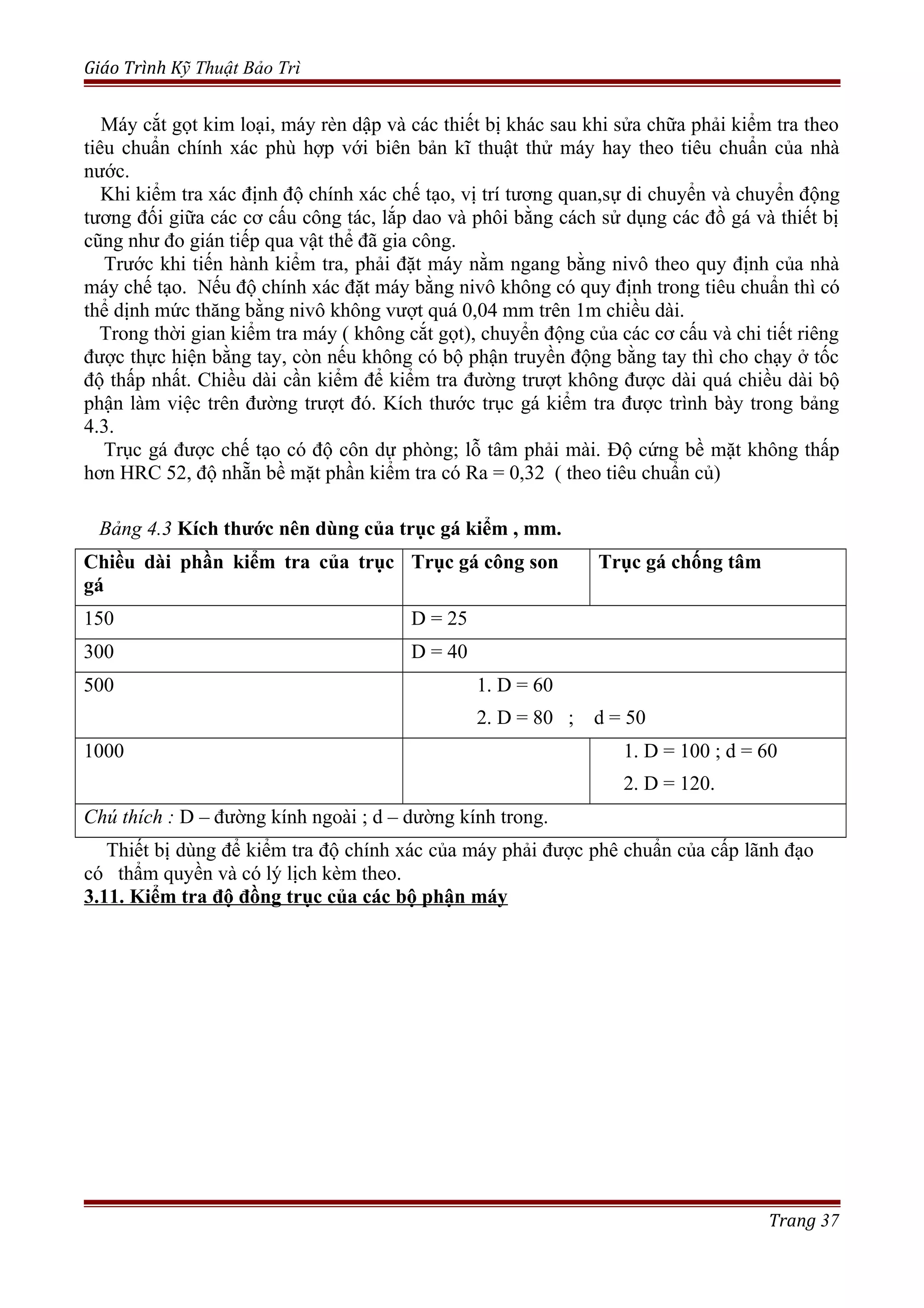

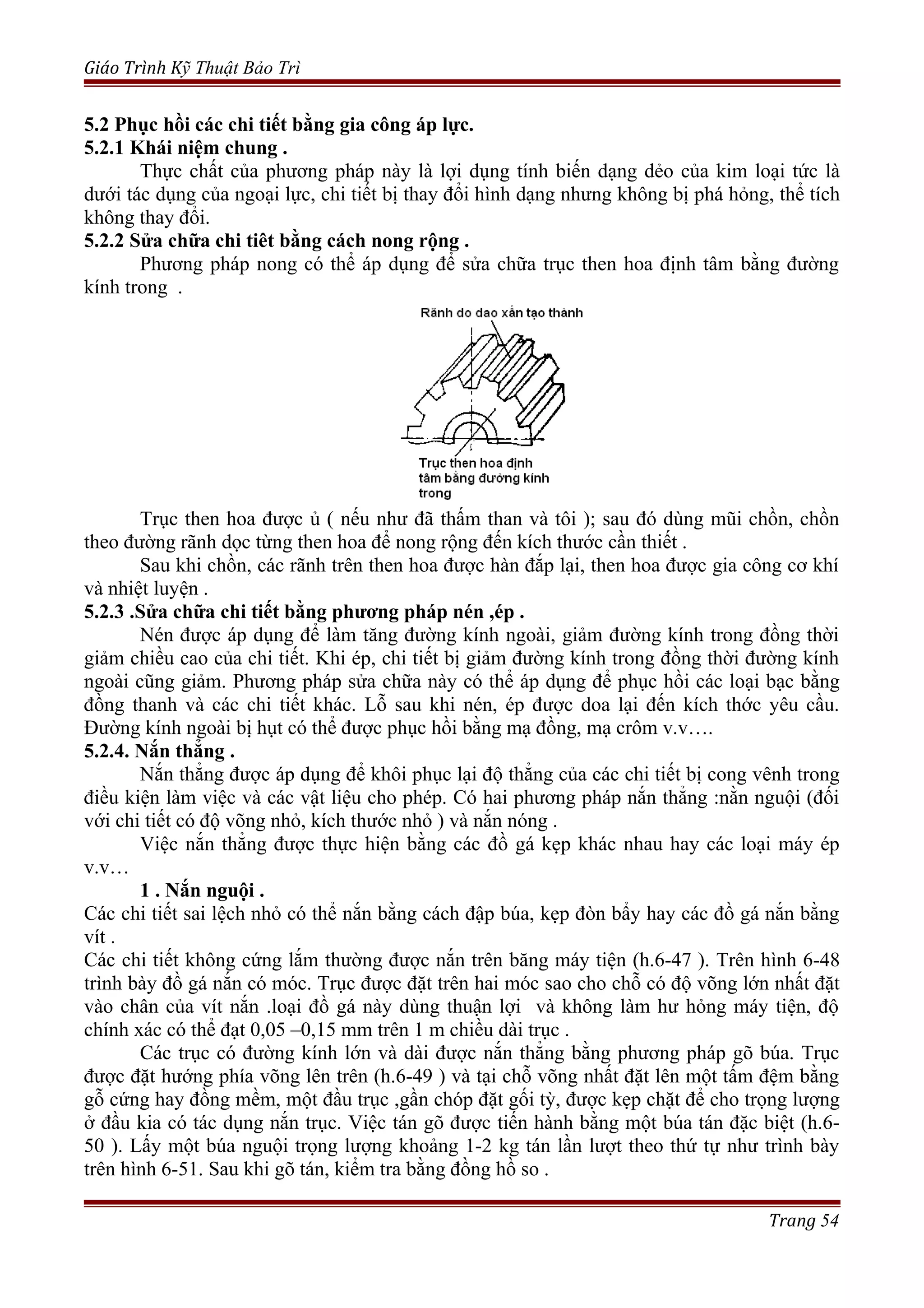

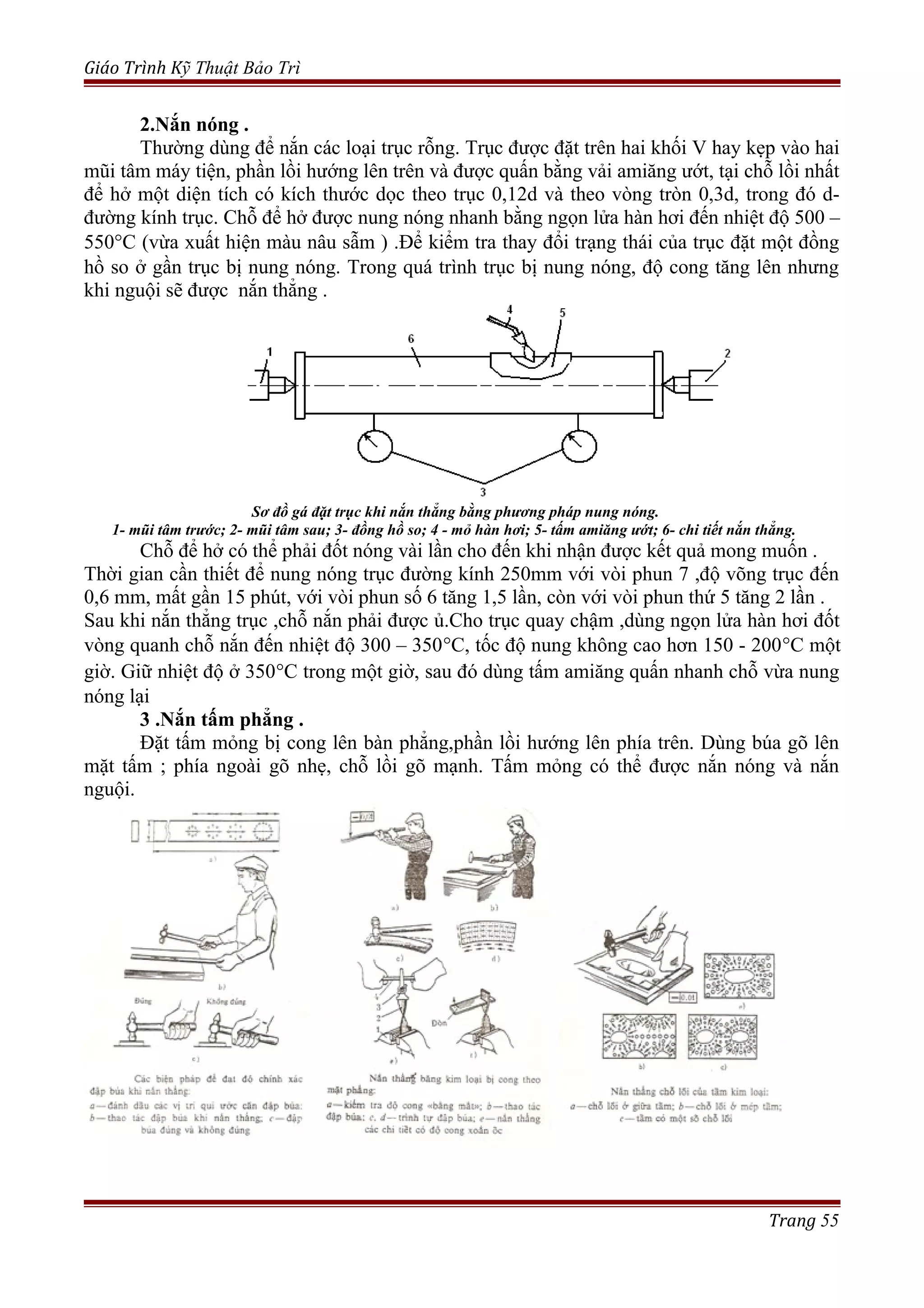

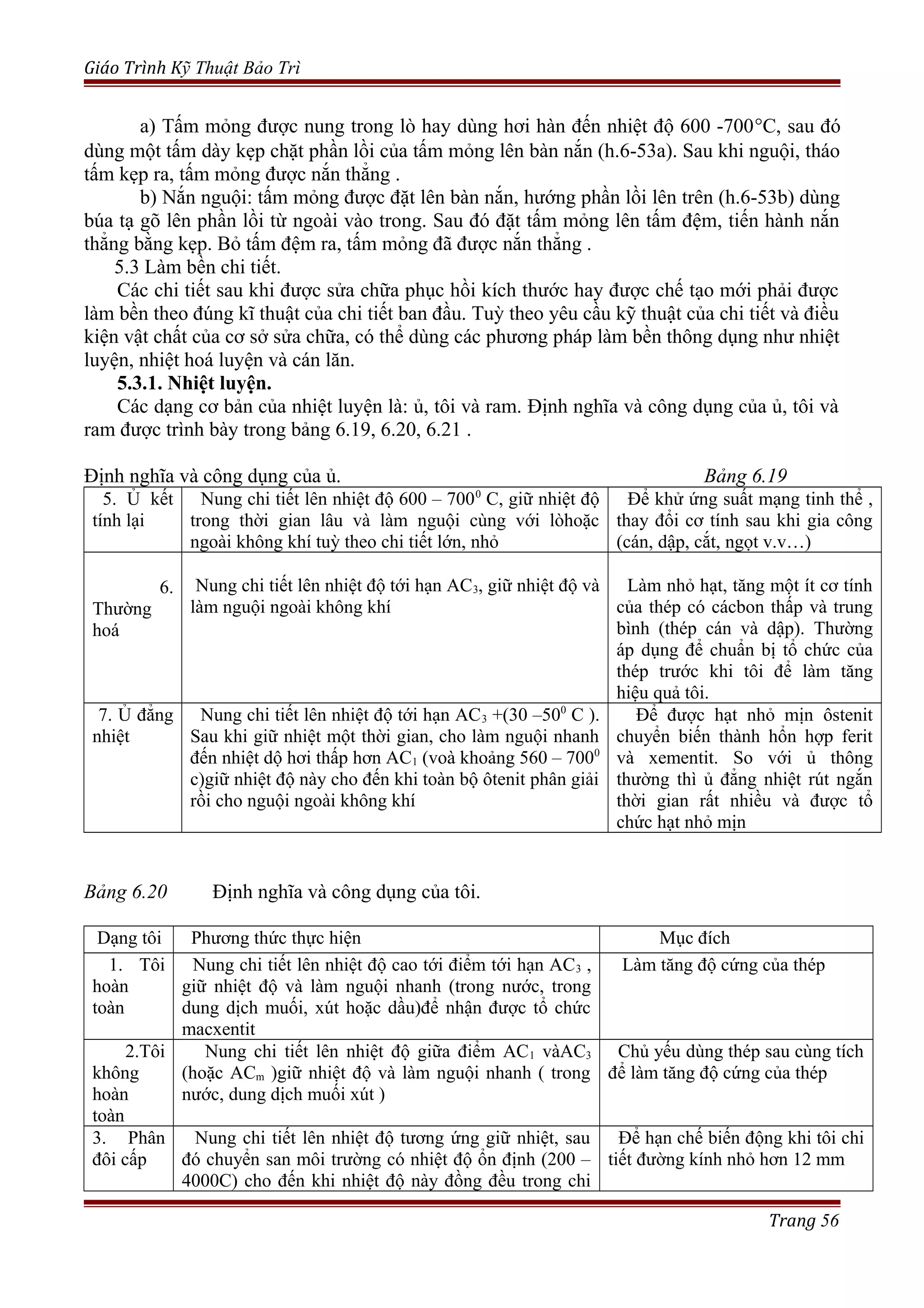

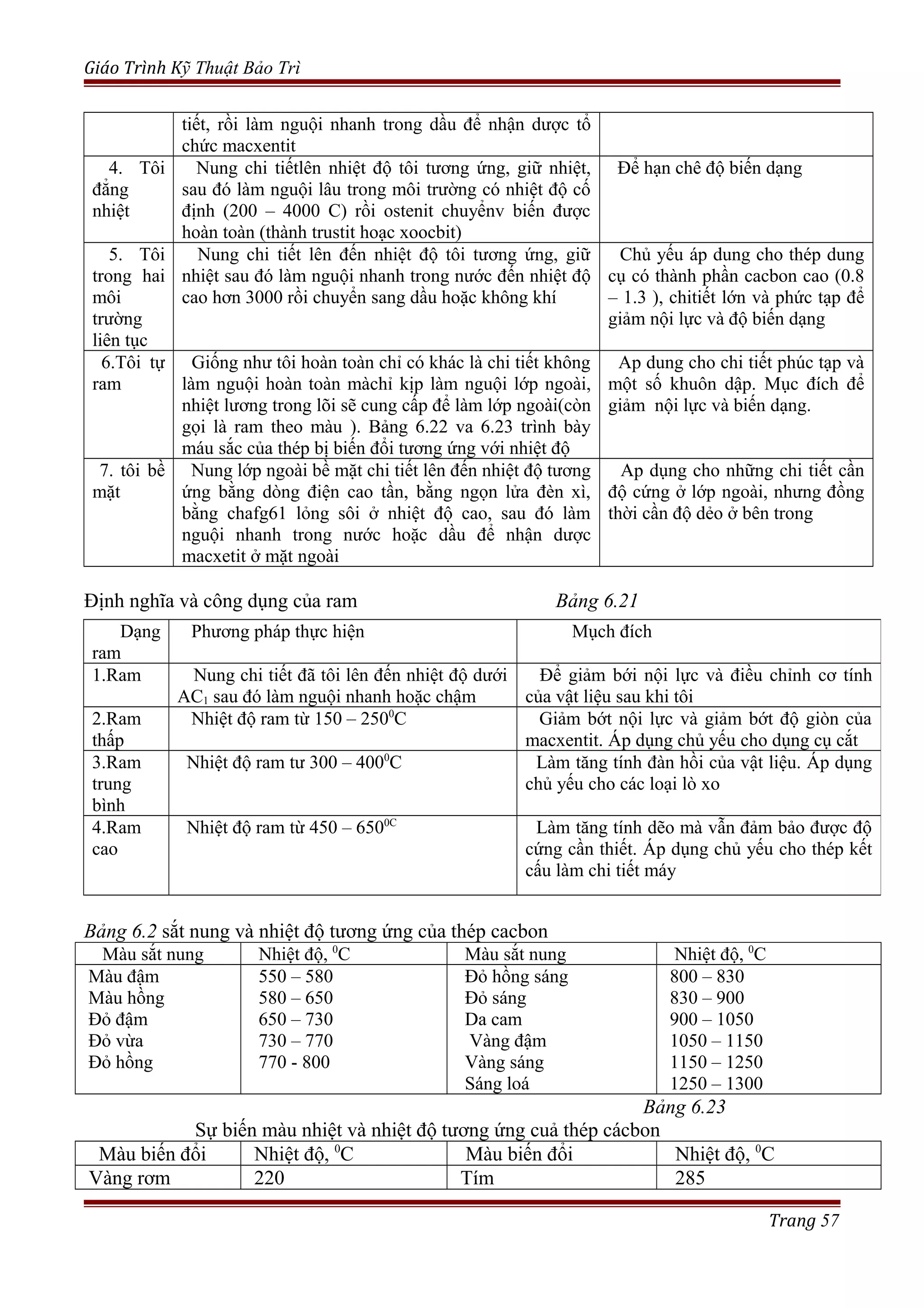

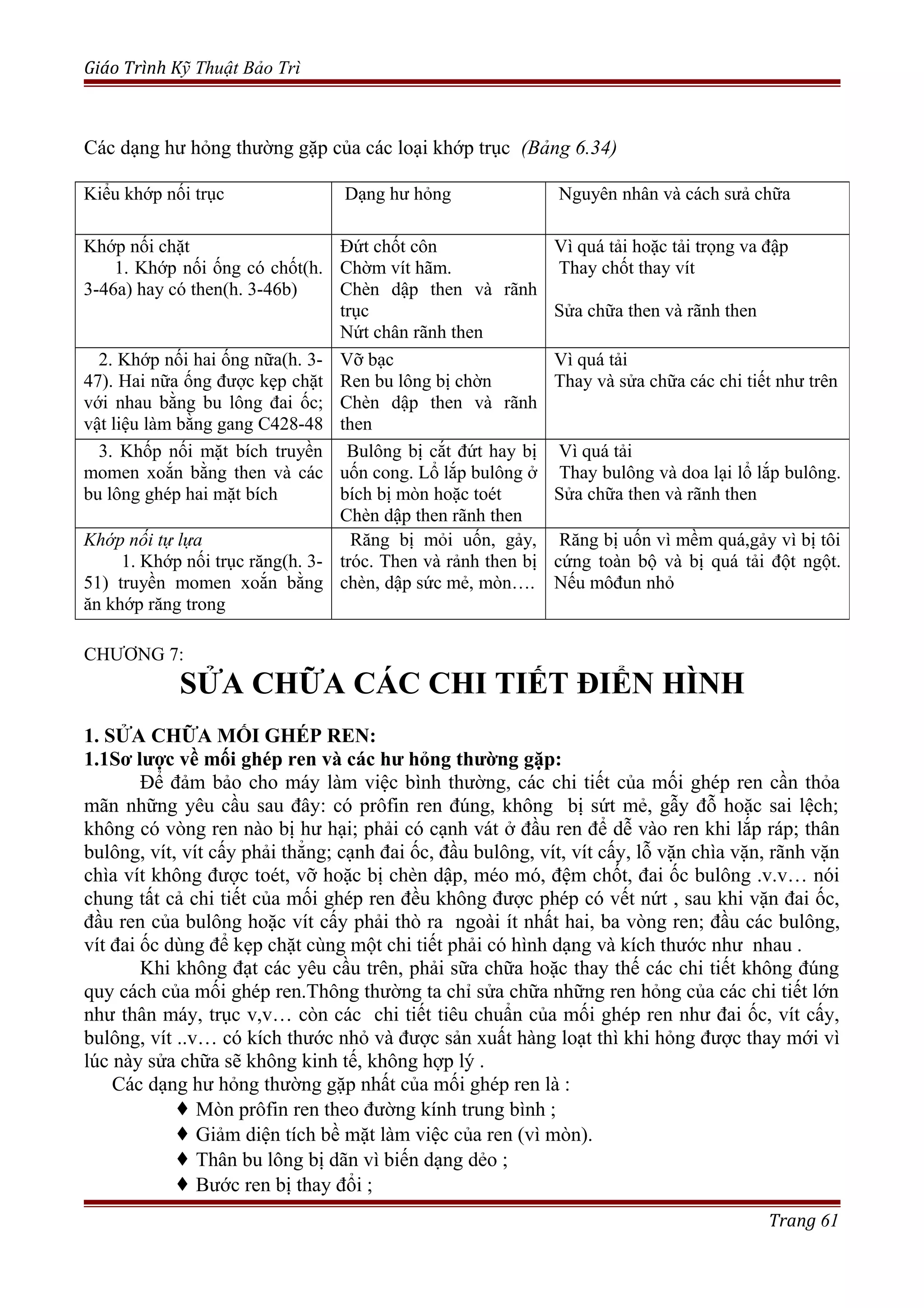

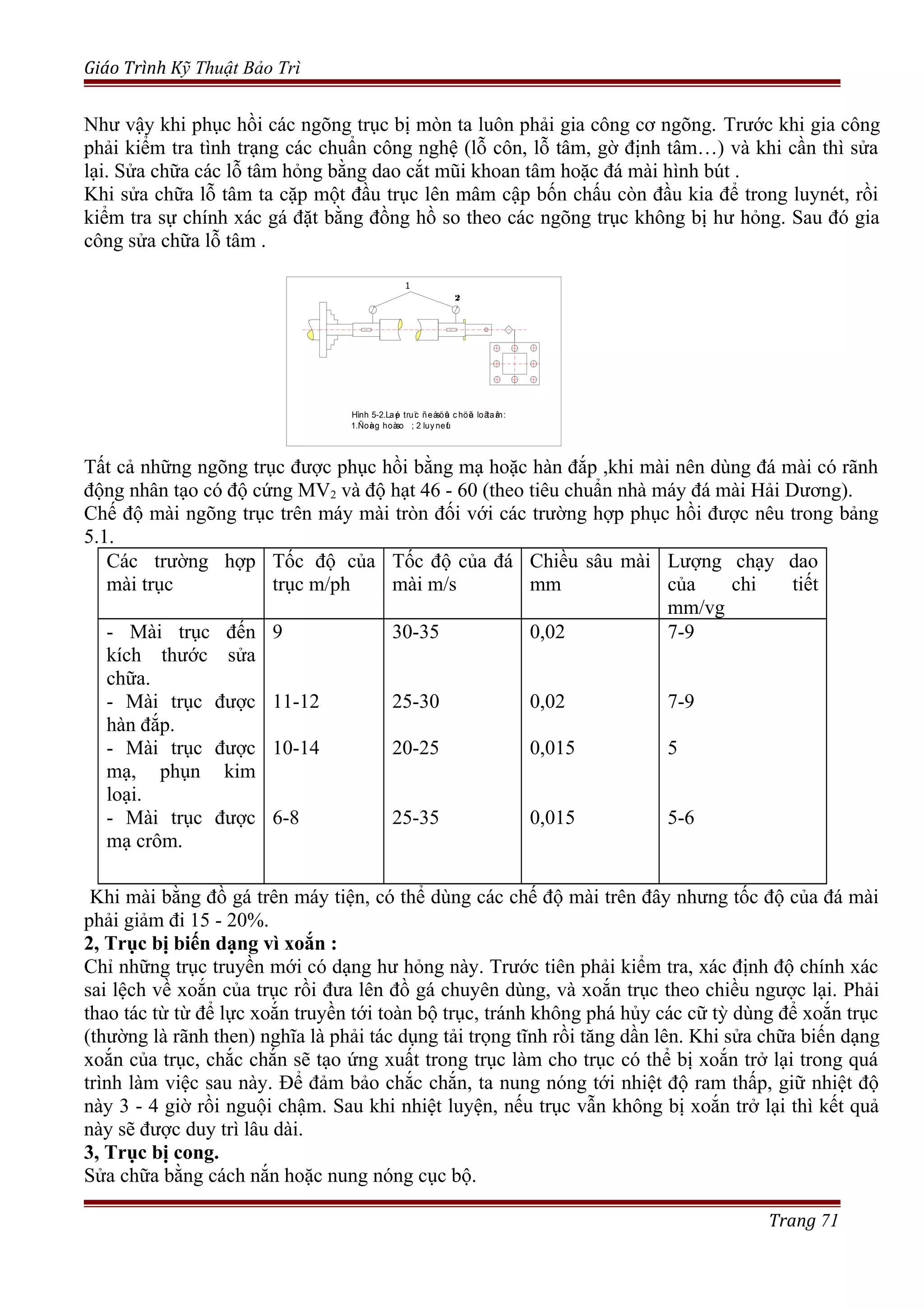

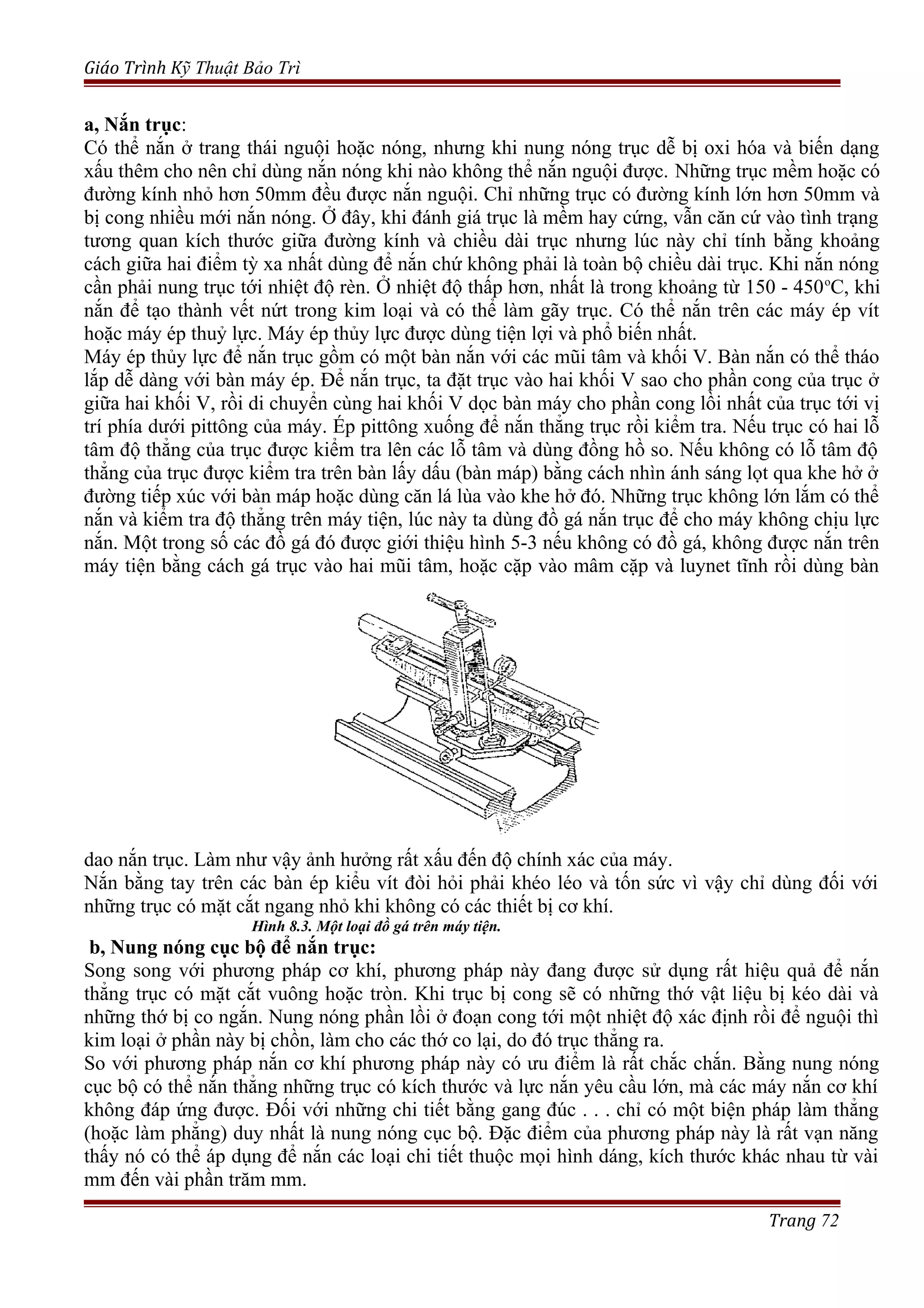

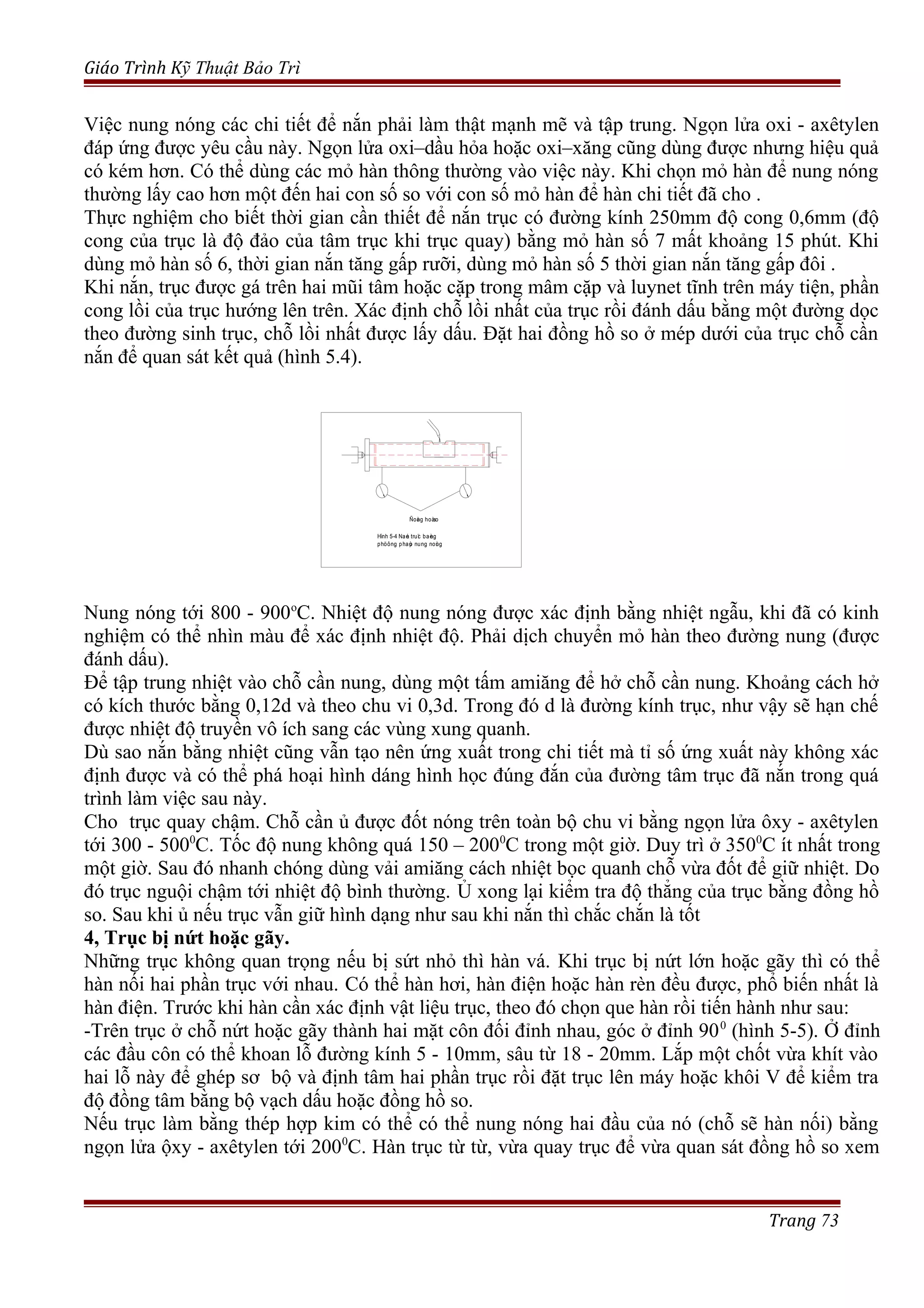

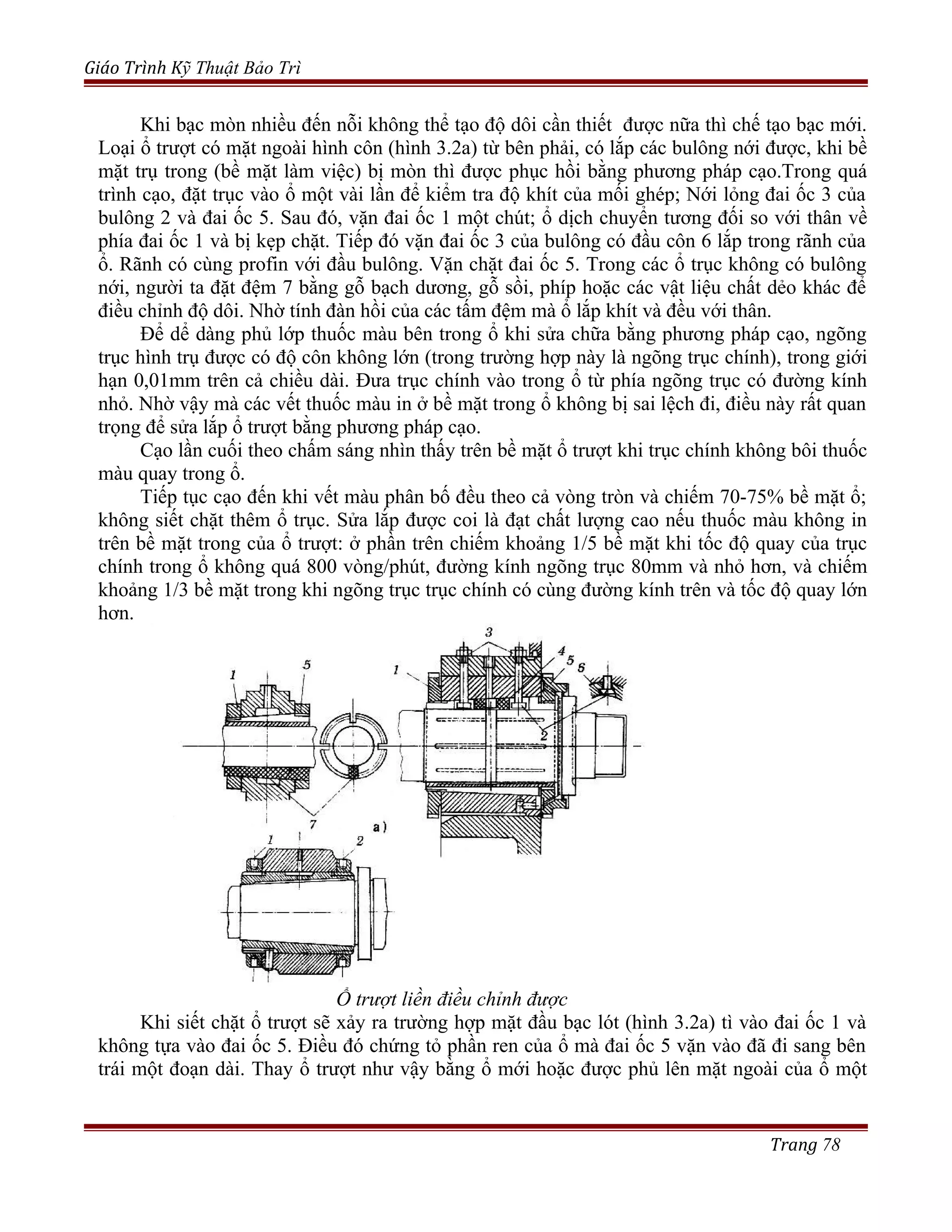

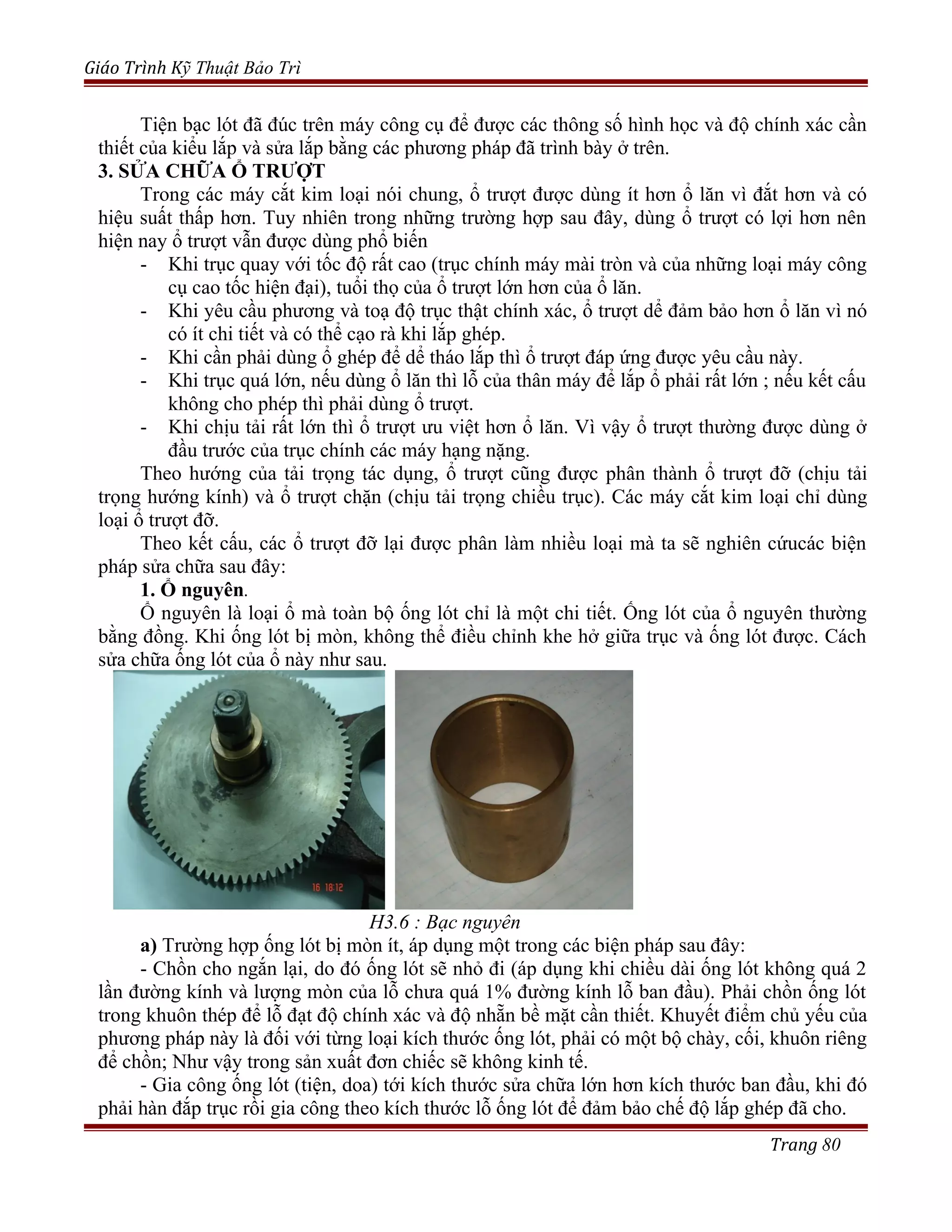

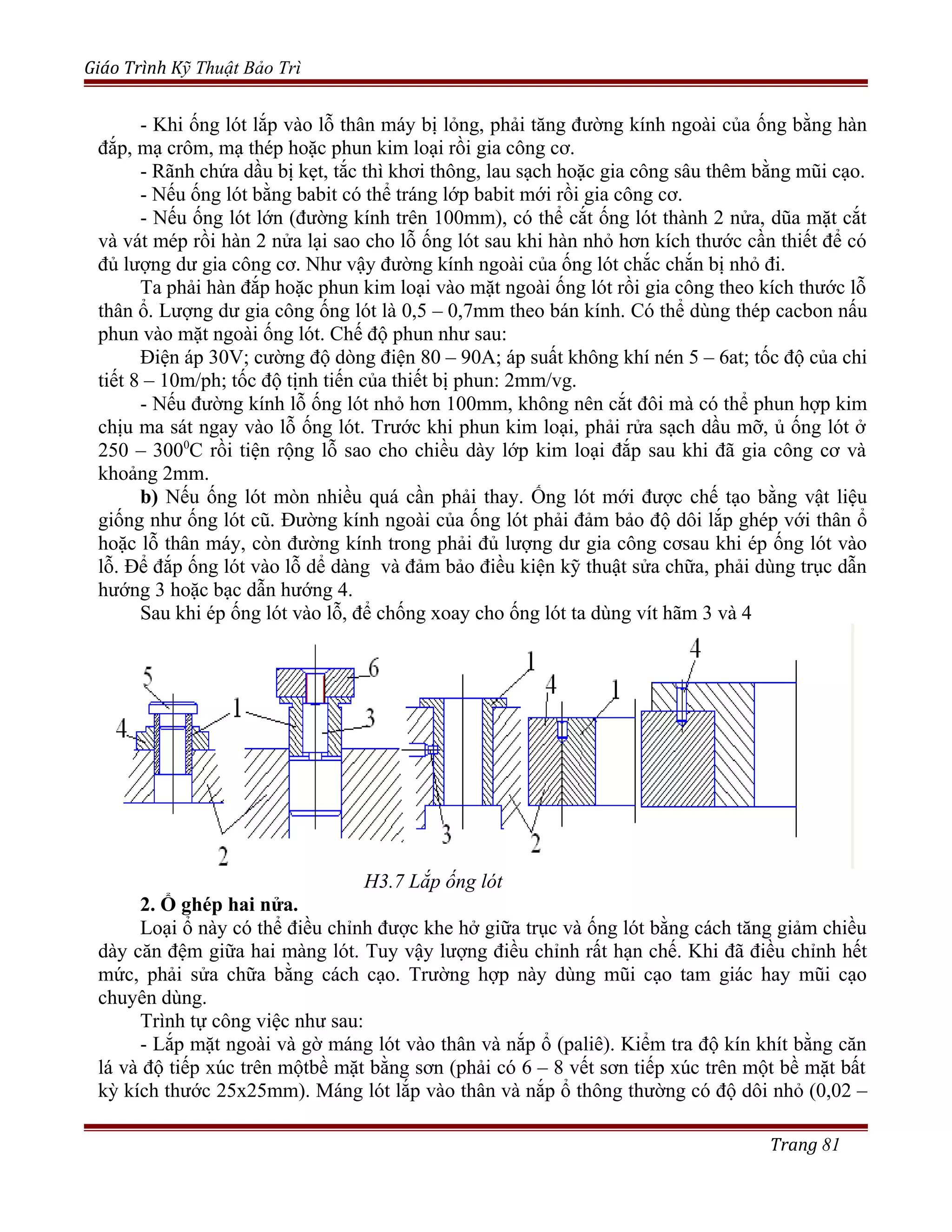

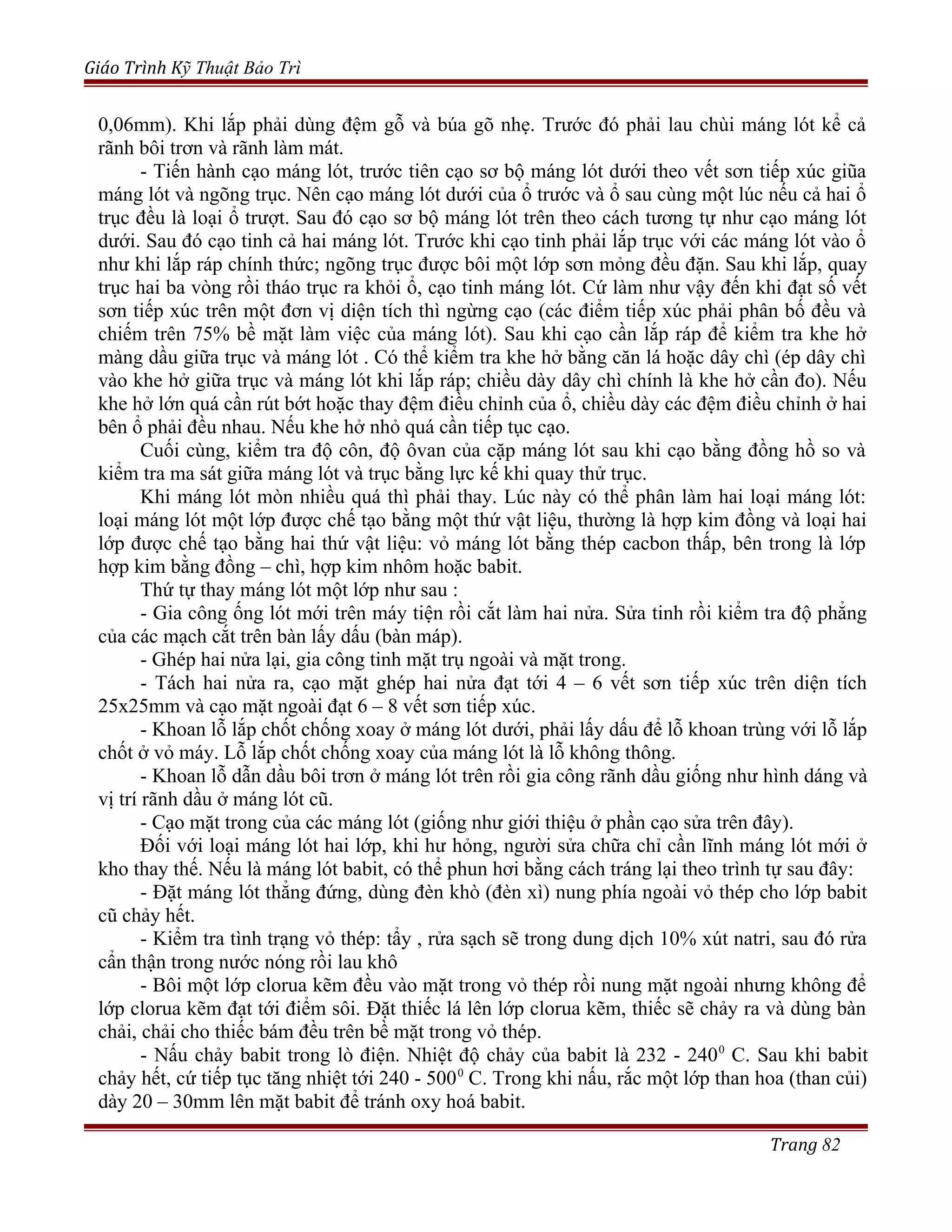

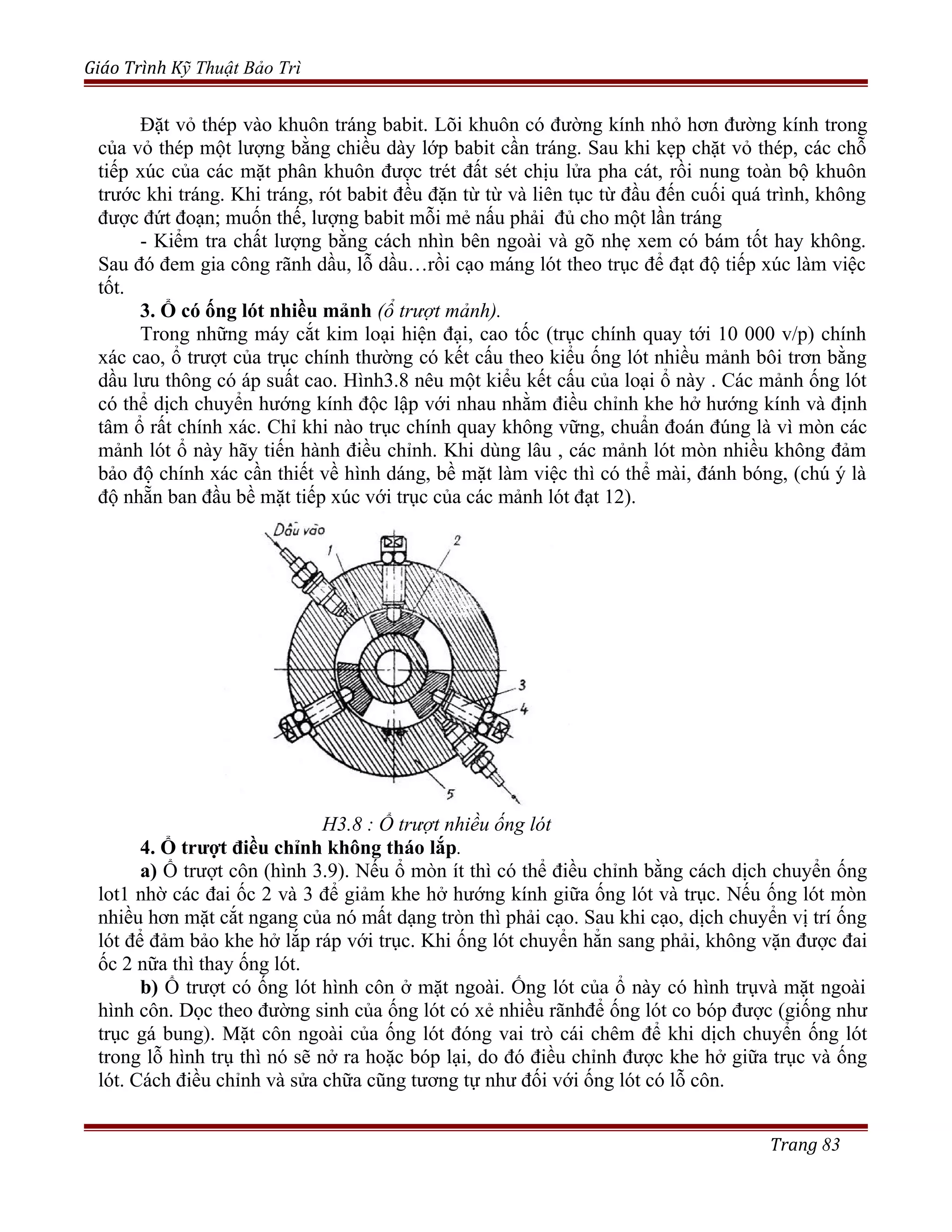

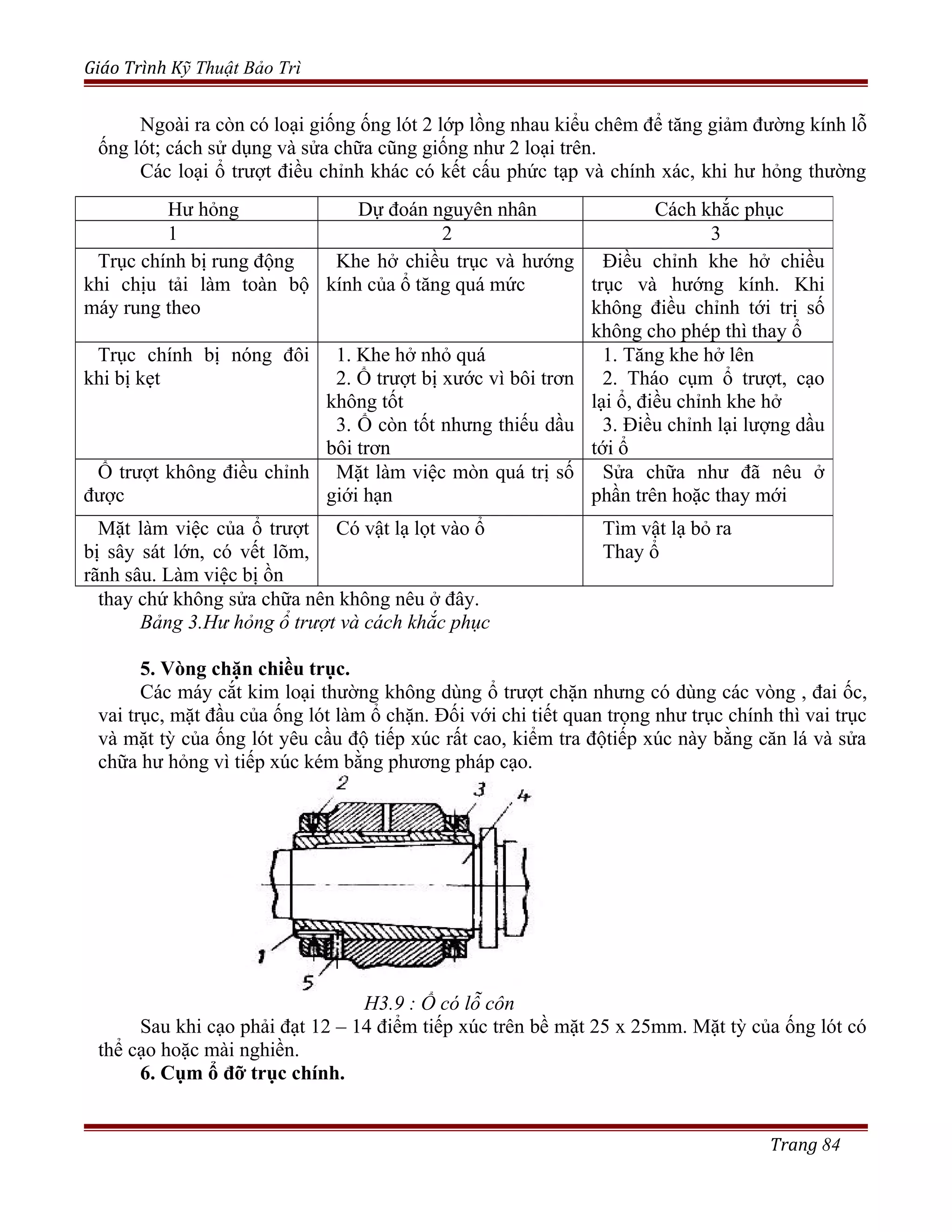

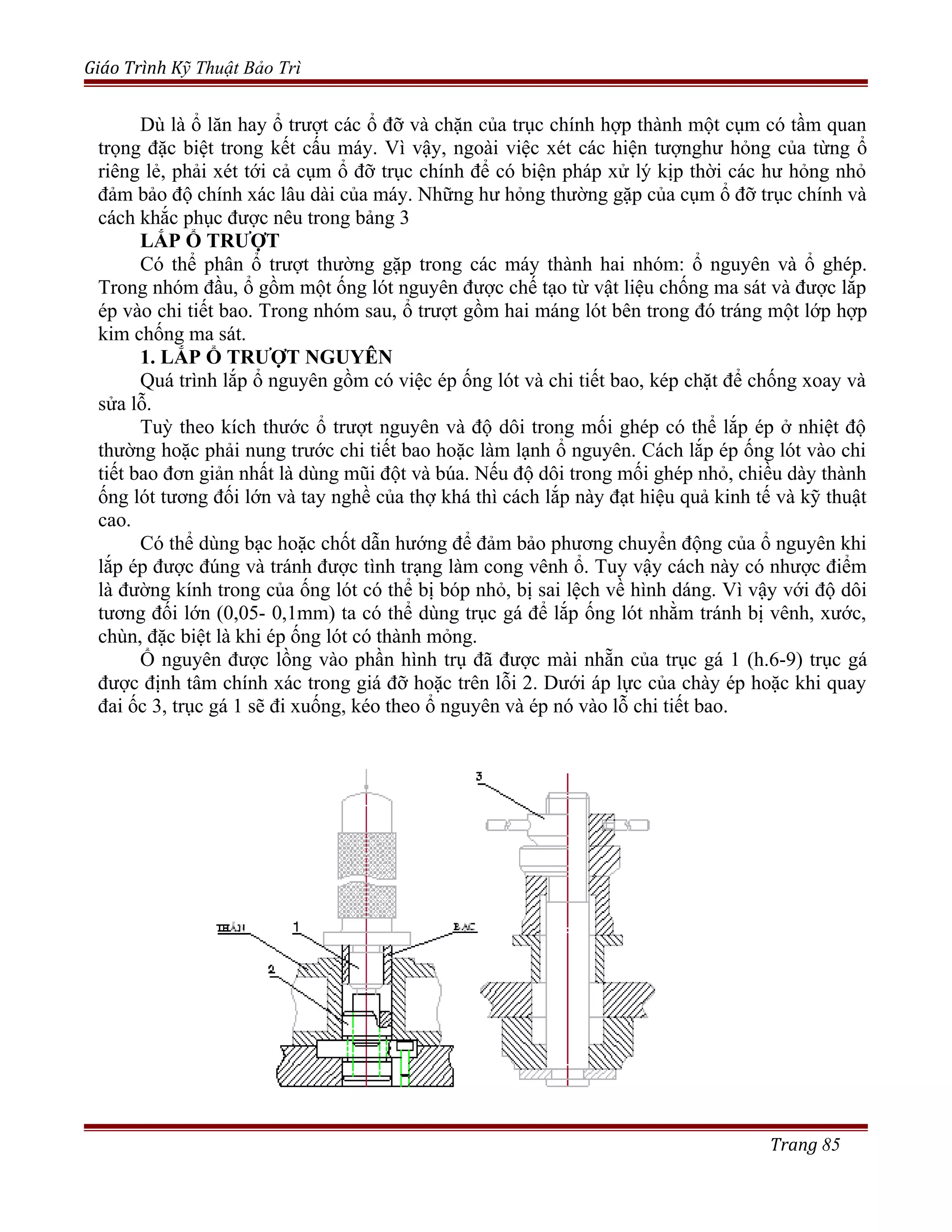

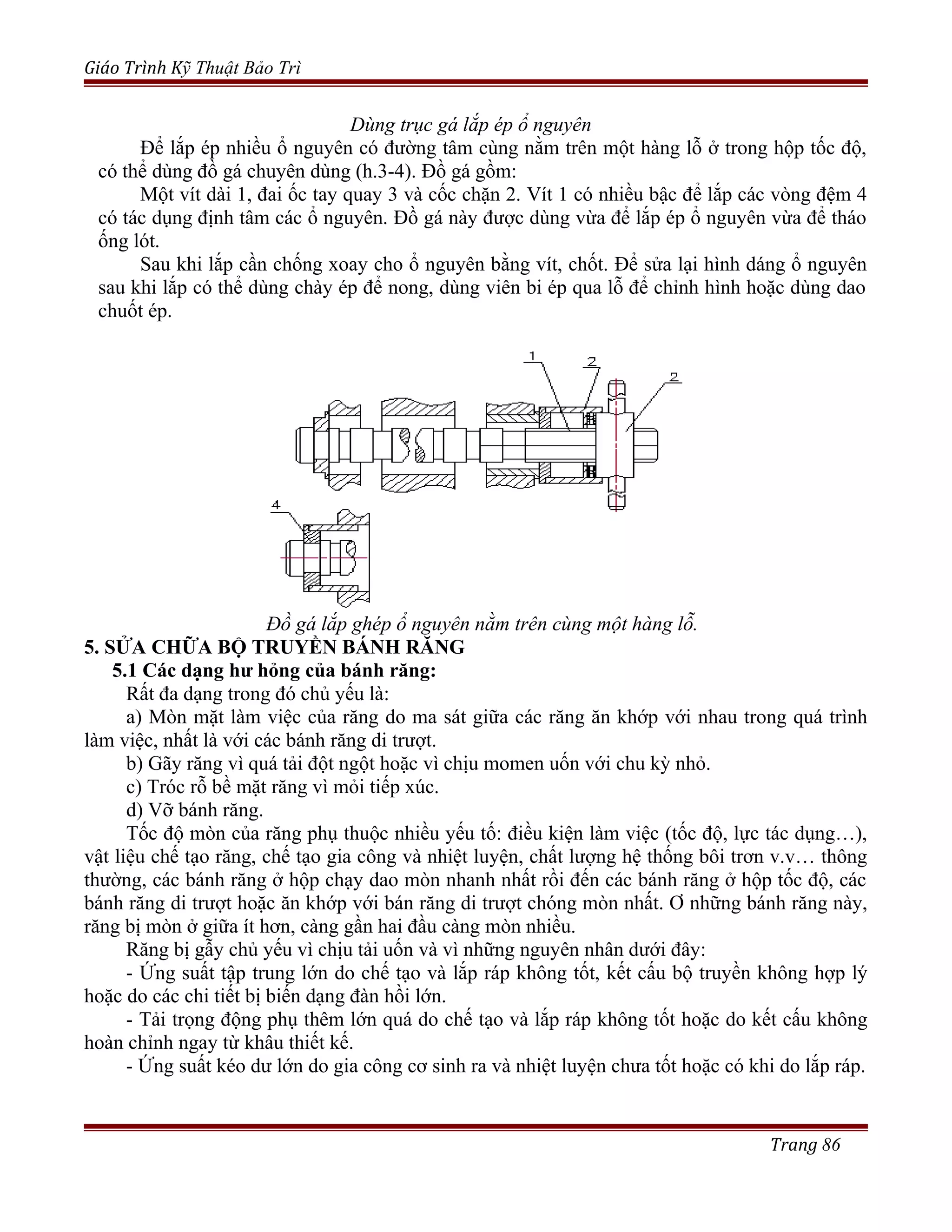

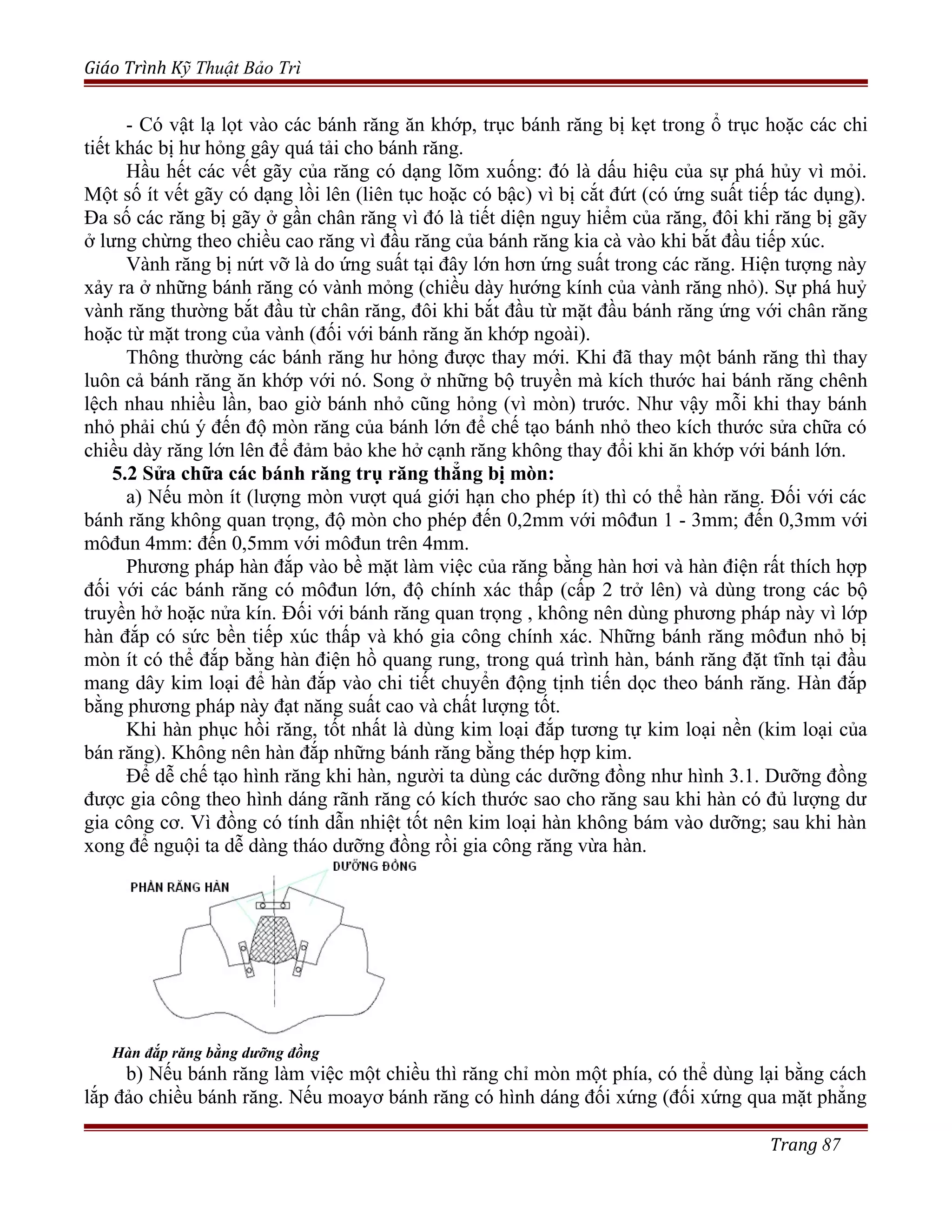

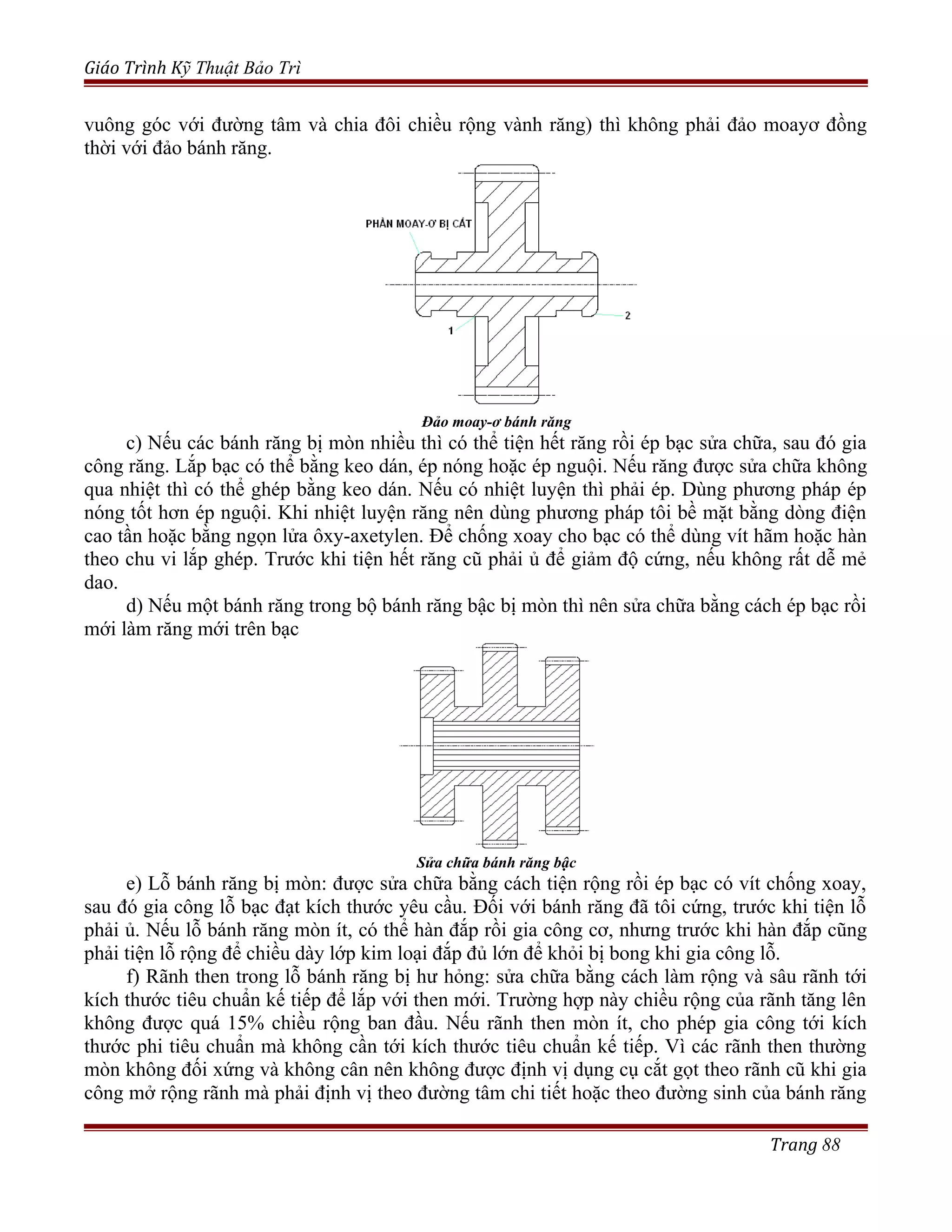

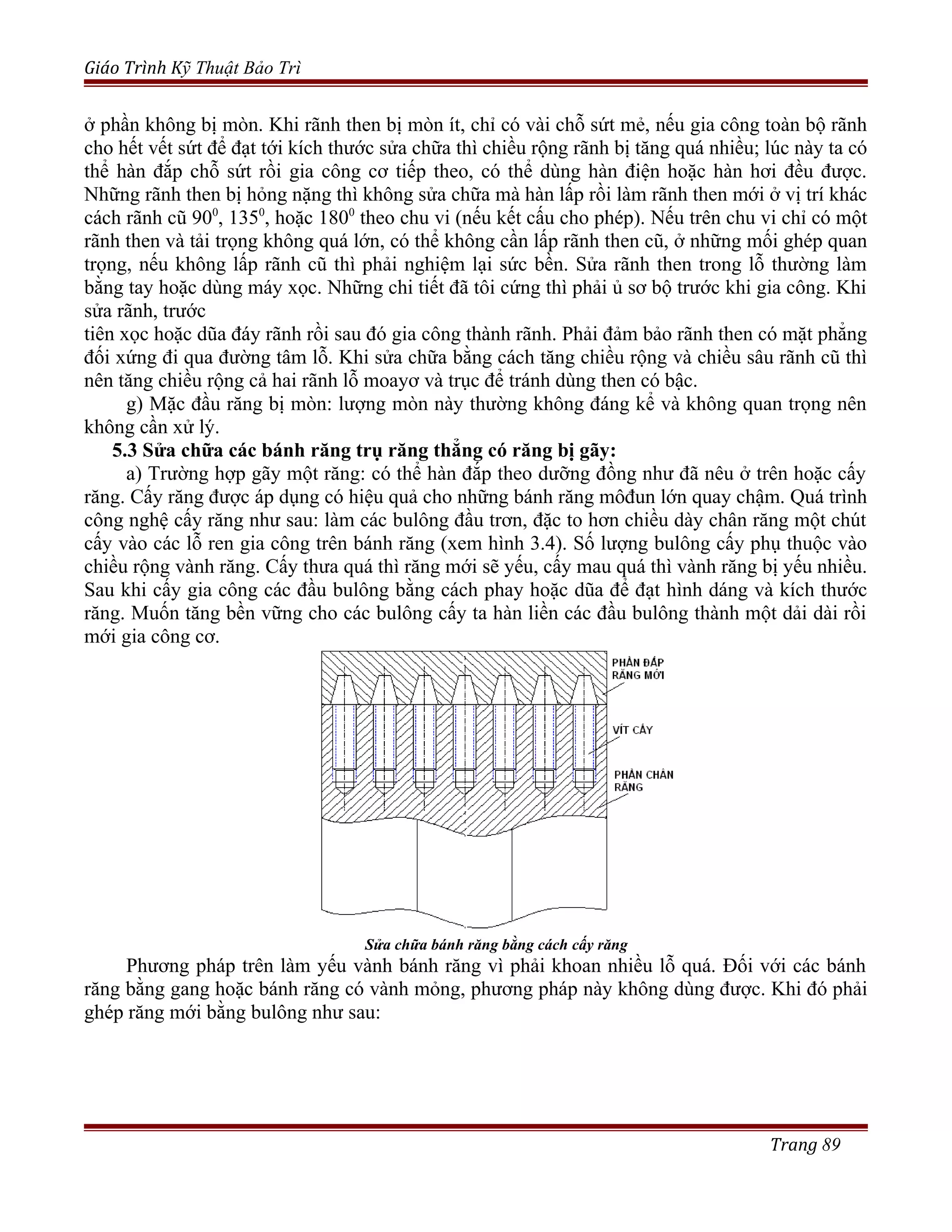

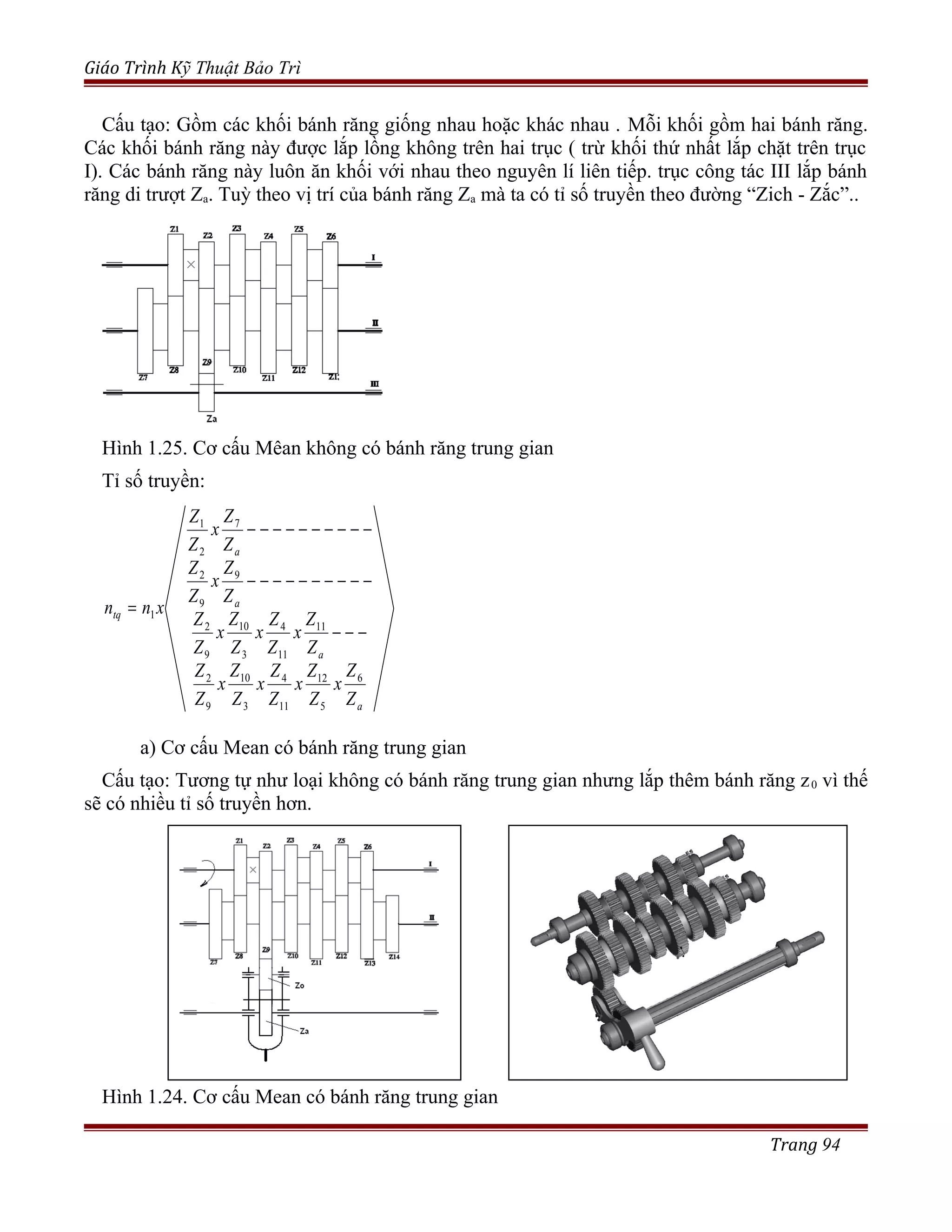

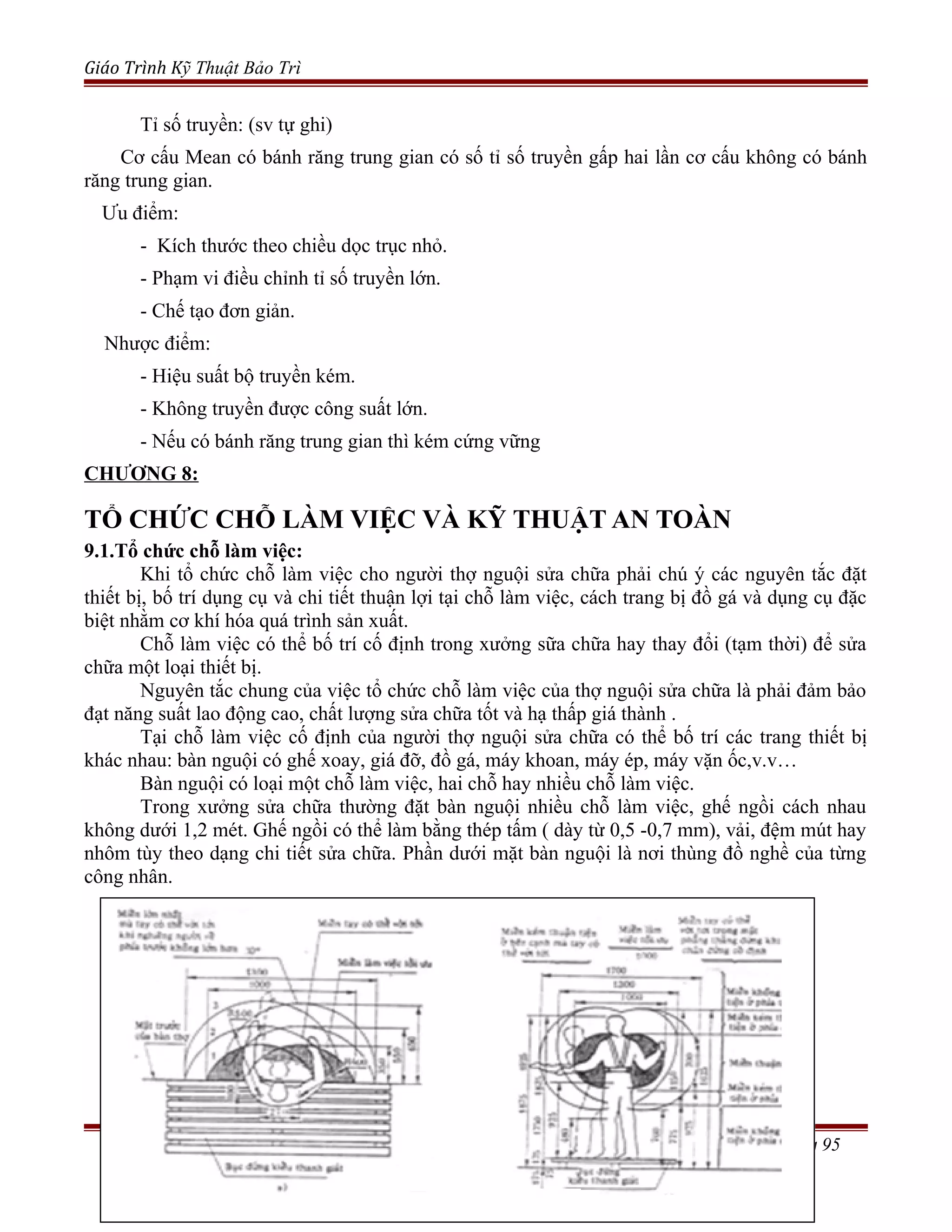

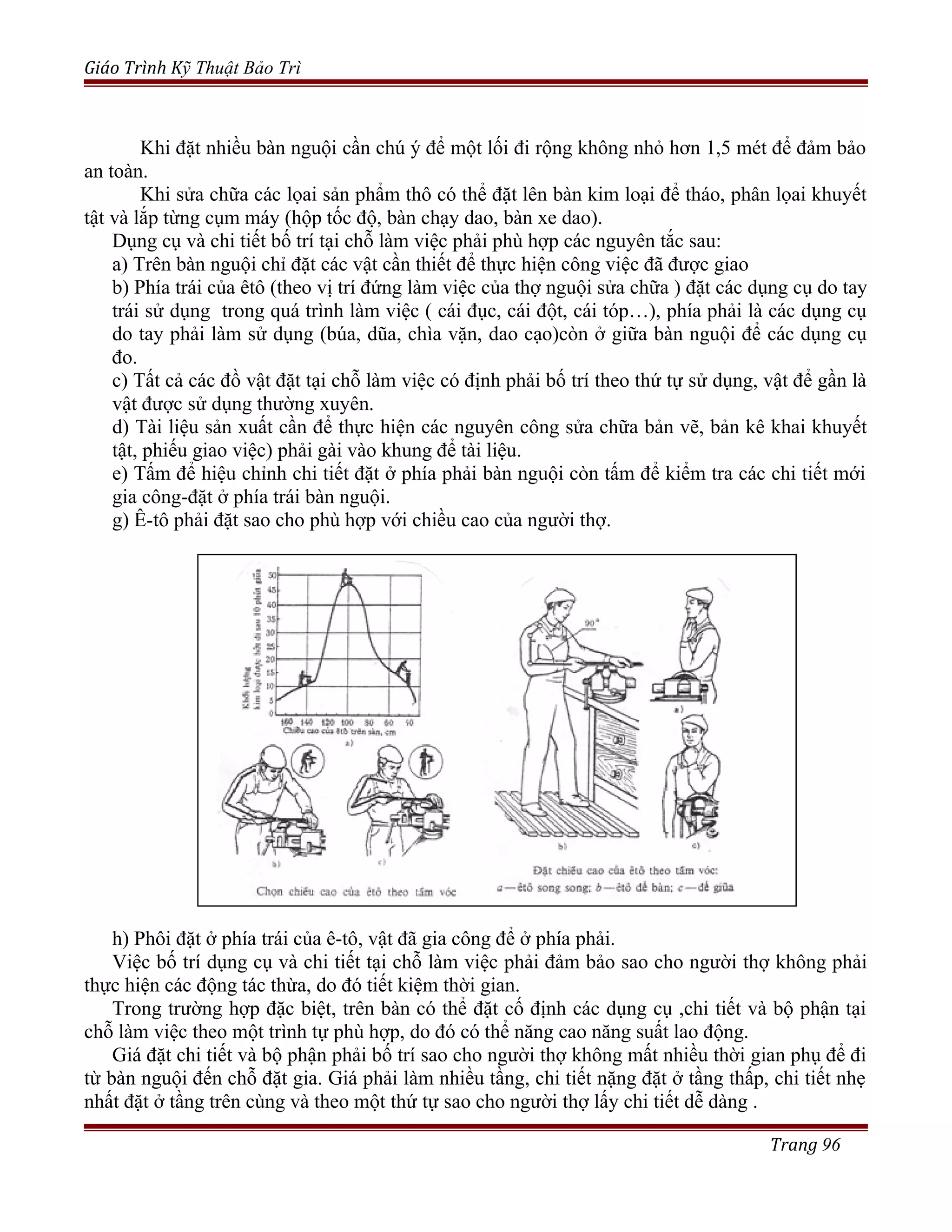

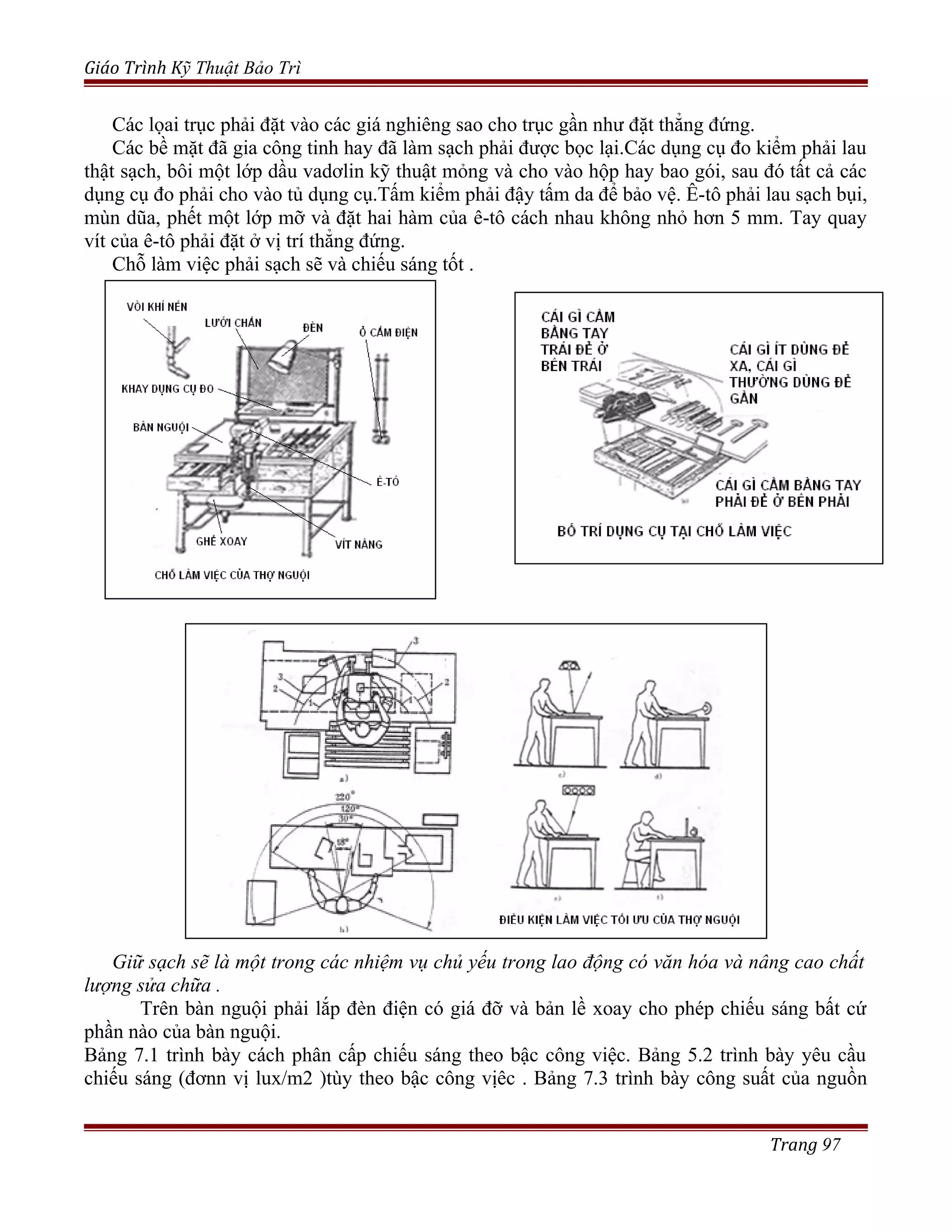

Chương 1 của giáo trình kỹ thuật bảo trì trình bày về sự hư hỏng của chi tiết máy, phân loại các dạng khuyết tật gồm mòn, hư hỏng cơ khí và hư hỏng hóa-nhiệt. Các hình thức ma sát và sự ảnh hưởng của chất bôi trơn đối với độ mòn cũng được nêu rõ, cùng với những nguyên nhân và phương pháp tìm khuyết tật ở chi tiết máy. Bên cạnh đó, chương cũng đề cập đến quy trình tháo lắp máy với các yêu cầu và nguyên tắc an toàn trong bảo trì.