Documentul prezintă o introducere detaliată în tehnologia materialelor, incluzând proprietățile metalelor, procedeele metalurgice, deformarea plastică și metodele de sudare. De asemenea, abordează conceptul de inginerie și importanța disciplinei 'știința și ingineria materialelor' în pregătirea inginerilor. Structura cursului este împărțită în două părți, cu accent pe procesele de fabricație și caracteristicile materialelor.

![Pentru evidenţierea şi caracterizarea comportării elastico-plastice a materialelor

solicitate mecanic este efectuată încercarea la tracţiune. Condiţiile şi modul de realizare a

încercării la tracţiune şi caracteristicile mecanice care pot fi stabilite prin această încercare

sunt reglementate prin standardul SR EN 10002.

Încercarea la tracţiune se efectuează pe epruvete cu forma şi dimensiunile prescrise de SR

EN 10002. Epruvetele folosite în mod obişnuit au configuraţia prezentată în figura 1.1. Aceste

epruvete au o porţiune centrală, cu secţiunea circulară sau dreptunghiulară şi două capete de

prindere pe maşina cu care se realizează încercarea. Pe porţiunea calibrată a epruvetelor sunt

marcate două repere la distanţa L0. Pentru epruvetele cu secţiune circulară L0=5d0).

Fig.1.1 Epruvete pentru încercarea la tracţiune

Maşina folosită pentru realizarea încercării la tracţiune (fig.1.2) este prevăzută cu

dispozitivele necesare pentru măsurarea şi înregistrarea variaţiei forţei F şi a deformaţiei

liniare produse epruvetei, ΔL = L - L0. Prin înregistrarea continuă a valorilor mărimilor F şi a

alungirii ΔL, se poate construi curba dependenţei F = f(ΔL), numită diagrama încercării la

tracţiune sau diagrama forţă – alungire. Reprezentând în coordonate rectangulare variaţia

tensiunii (convenţionale) σ=F/S0 [N/mm2

] în funcţie de alungirea specifică ε =

∆L

Lo

∙ 100 [%],

rezultă curba caracteristică tensiune-deformaţie specifică (CCCT), σ = f(ε) - diagrama Hooke.

Cu ajutorul CCCT, construită pe baza încercării la tracţiune, se pot evidenţia

particularităţile comportării oricărui material solicitat mecanic şi se pot defini principalele

caracteristici mecanice ale materialului.

19](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-20-320.jpg)

![- alungirea la rupere 𝐀 =

𝐋 𝐮−𝐋 𝟎

𝐋 𝟎

∙ 𝟏𝟎𝟎 [%]

- gâtuirea la rupere 𝐙 =

𝐒 𝟎−𝐒 𝐮

𝐒 𝟎

∙ 𝟏𝟎𝟎 [%]

Pe maşinile universale de încercare la tracţiune, în afara încercării de rupere prin tracţiune

mai pot fi efectuate şi alte încercări care caracterizează elasticitatea şi plasticitatea materialelor

metalice. Astfel, cu ajutorul unor dispozitive suplimentare pot fi executate încercări la

compresiune, încovoiere, forfecare.

1.2.2 Încercarea la încovoiere prin şoc

Prin această încercare este evaluată tenacitatea, respectiv fragilitatea materialelor.

Tenacitatea reprezintă capacitatea materialului de absorbi energie in procesul de

deformare plastică.

Fragilitatea reprezintă opusul tenacităţii. Materialele fragile suferă deformaţii plastice

reduse şi absorb o cantitate mică de energie. Tenacitatea, respectiv fragilitatea sunt

caracterizate prin rezilienţă. Materialele fragile absorb la deformare şi rupere o energie

redusă, respectiv ele prezintă o rezilienţă scăzută.

Estimarea modului de comportare la testul de rezilienţă, în diferite situaţii şi condiţii de

mediu şi temperatură, reprezintă aprecierea susceptibilităţii la ruperea fragilă. Estimarea practica a

modului de comportare la ruperea fragilă se poate realiza prin determinarea energiei de rupere.

Pentru a evidenţia particularităţile comportării la rupere dinamică a materialelor metalice

la temperatura ambiantă sau la diferite temperaturi, se aplică încercarea la încovoiere prin şoc.

Condiţiile şi modul de realizare a încercării la încovoiere prin şoc şi caracteristicile mecanice care

se pot determina prin această încercare sunt reglementate prin standardul SR EN 10045.

Încercarea constă în ruperea dintr-o singură lovitură, cu un ciocan pendul, a unei epruvete

prevăzută la mijloc cu o crestătură, epruveta fiind aşezată liber pe două reazeme. Pentru

executarea încercării sunt utilizate epruvete cu crestătura în U sau în V (fig.1.4.b). Epruvetele au

dimensiunile de 10x10x55 mm, iar crestătura are o adâncime de 2 mm. Se apreciază că încercarea

pe epruvete cu crestătură:

- V – reflectă capacitatea materialului de a se opune propagării fisurilor;

- U – reflectă capacitatea materialului de a se opune iniţierii şi propagării fisurilor.

22](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-23-320.jpg)

![Încercarea se efectuează pe o maşină tip pendul, numită şi ciocan Charpy (fig.1.4.a).

Ciocanul aflat la înălţimea h1 posedă energia potenţială Ei=mgh1. În cădere este lovită şi ruptă

epruveta, consumându-se astfel energie. Energia rămasă după ruperea epruvetei, determină

ridicarea ciocanului până la înălţimea h2 corespunzătoare unei energii finale Ef=mgh2.

Diferenţa energiilor potenţiale reprezintă energia de rupere prin şoc a epruvetei Erup = Ei - Ef

(rezilienţa materialului).

Fig.1.4 Încercarea la încovoiere prin şoc

a – ciocanul Charpy; b – epruvetă; c – epruvete rupte

Pentru epruvetele standard cu crestătura în V, conform normelor europene, rezilienţa

este notată cu simbolul AV şi se măsoară în Joule.

𝐀 𝐕 = 𝐄 𝐫𝐮𝐩 [J]

Pentru alte tipuri de epruvete simbolizarea rezilienţei se face cu simbolurile KV sau

KU, iar unitatea de măsură este J/cm2

.

𝐊𝐕 𝑠𝑎𝑢 𝐊𝐔 =

𝐄 𝐫𝐮𝐩

𝐒 𝟎

[

𝐽

𝑐𝑚2

]

unde S0 reprezintă secţiunea în care s-a produs ruperea.

Valorile energiei de rupere (sau rezilienţei) determinate prin încercarea la încovoiere

prin şoc a unor epruvete dintr-un anumit material sunt în directă corelaţie cu comportarea la

rupere a materialului. Dacă materialul prezintă o comportare fragilă la rupere (rupere cu

aspect cristalin - strălucitor), valorile energiei de rupere sunt scăzute, iar dacă materialul

prezintă o comportare ductilă la rupere (rupere cu aspect fibros), valorile energiei de rupere

23](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-24-320.jpg)

![exprimă printr-o cifră dependentă de mărimea amprentei (urma remanentă lasată de penetrator

pe suprafaţa piesei).

În funcţie de geometria penetratorului, respectiv de forma amprentei sunt utilizate în

mod curent trei metode de încercare: Brinell, Vickers, Rockwell.

1.2.5.1 Metoda Brinell

Determinarea durităţii prin metoda Brinell (SR EN 10003) este una dintre cele mai folosite

metode de evaluare a durității materialelor. Ea se aplică materialelor care au duritatea mai mica de

450HB, când se foloseşte ca penetrator o bilă din oţel, şi a celor ce au duritatea cuprinsă între 450 si

650 HB, când se foloseşte ca penetrator o bilă din carburi de wolfram. Metoda constă din

imprimarea, cu o forţă F, a bilei cu diametrul D, perpendicular pe suprafaţa piesei.

Duritatea Brinell HB se exprimă prin raportul dintre forţa aplicată F si suprafaţa

calotei sferice S, a urmei remanente lăsate de penetrator după îndepărtarea lui de pe material:

𝐇𝐁 =

𝐅

𝐒

unde suprafaţa calotei sferice este: S =

πD

2

(D − �D2 − d2)

în care d este diametrul amprentei imprimate pe materialul testat. Diametrul amprentei este

măsurat cu ajutorul unui sistem optic care asigură o precizie de citire de 0,01 mm (fig.1.8.c).

Rezultă :

𝐇𝐁 =

𝟐𝐅

𝛑𝐃 𝟐[𝟏 − � 𝟏 − (

𝐝

𝐃

) 𝟐]

[

𝐝𝐚𝐍

𝐦𝐦 𝟐

]

Diametrul bilei penetrator se alege dintr-un set de cinci bile cu dimensiunile de:

1; 2; 2,5; 5; 10 [mm]. Cel mai frecvent este folosit penetratorul – bilă cu D=10mm.

Dacă F şi D din relaţia prezentată sunt cunoscute şi d rezultă în urma măsurării

diametrului amprentei, se poate calcula duritatea. Practic, acest calcul nu este necesar

deoarece în standard sunt introduse tabele din care se poate determina direct duritatea Brinell,

în funcţie de valorile F, D, d.

28](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-29-320.jpg)

![Fig.1.9 Încercarea de duritate Vickers

Metoda Vickers se aseamănă, în principiu, cu metoda Brinell. Ea constă în apăsarea

unui penetrator cu o viteză redusă şi cu o anumită forţă predeterminată F pe suprafaţa

materialului de încercat. Duritatea Vickers, simbolizată cu HV, se exprimă prin raportul dintre

forţa aplicată şi aria suprafeţei laterale a urmei remanente produse de penetrator. Urma este

considerată ca o piramidă dreaptă cu baza pătrată, cu diagonala d, având la vârf acelaşi unghi

cu cel al penetratorului. Unghiul la vârf al penetratorului, măsurat între două feţe opuse, este

de 136 şi a fost ales de aşa manieră încât să poată fi stabilită o legătură cu duritatea Brinell.

𝐇𝐕 =

𝐅

𝐝 𝟐

𝟐𝐬𝐢𝐧

𝟏𝟑𝟔⁰

𝟐

=

𝟏, 𝟖𝟓𝟒𝟒 ∙ 𝐅

𝐝 𝟐

[

𝑑𝑎𝑁

𝑚𝑚2

]

În practică se măsoară lungimea diagonalei cu ajutorul unui sistem optic de măsurare

sau cu un proiector, iar valoarea corespunzătoare a durităţii se citeşte direct din tabelele

anexate aparatului. La încercarea Vickers, folosind penetratoare cu unghiuri identice la vârf,

se obţin urme geometrice identice oricare ar fi forţa de încercare şi, ca urmare, se poate spune

că duritatea este independentă de mărimea sarcinii.

Adâncimea de penetrare a piramidei Vickers în material este de numai 1/7·d.

Datorită adâncimii mici de pătrundere a penetratorului în material, metoda poate fi utilizată şi

pentru determinarea durităţii pieselor mici, subţiri, a straturilor tratate termic, depuse galvanic

etc. În cazul determinării durităţii straturilor subţiri se efectuează mai multe încercări şi se

30](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-31-320.jpg)

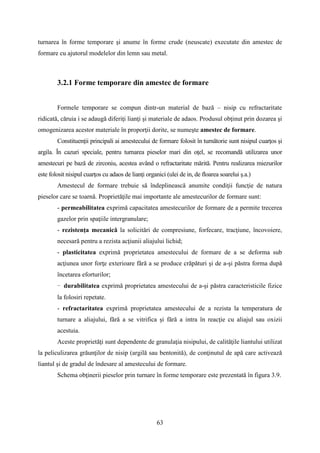

![4. DEFORMAREA PLASTICĂ A MATERIALELOR

METALICE

4.1 Mecanismele deformării plastice

4.1.1 Condiţiile de deformare plastică

Sub acţiunea unor forţe exterioare care acţionează asupra corpurilor solide, în volumul

acestora sunt generate tensiuni interioare care determină deplasarea atomilor din poziţii cu

energie potenţială minimă, în alte poziţii în care energia potenţială este mai mare. Deplasarea

atomilor se poate produce pe distanţe:

- mai mici decât parametri reţelei cristaline – rezultă o deformaţie elastică, caz în care

după încetarea acţiunii forţei exterioare, corpul revine la forma şi dimensiunile iniţiale;

- mai mari decât parametri reţelei cristaline – rezultă deformaţia plastică, situaţie în care

corpul suferă modificări dimensionale.

Deformaţia plastică este însoţită întotdeauna de o deformaţie elastică şi până la un

nivel al tensiunilor, între tensiuni (σ) şi deformaţie (ε) există o dependenţă liniară exprimată

de legea lui Hooke:

𝜎 = 𝐸 · 𝜀

în care E este modulul de elasticitate longitudinal al materialului. Modulul de elasticitate este

o constantă de material care are valori diferite pentru diferite metale (tabelul 4.1).

Tabelul 4.1 Modulul de elasticitate al principalelor metale

Metal E [daN/mm2

]

Al 17200

Cu 12500

Fe 21500

Cr 19000

Ni 19700

Ti 10520

91](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-92-320.jpg)

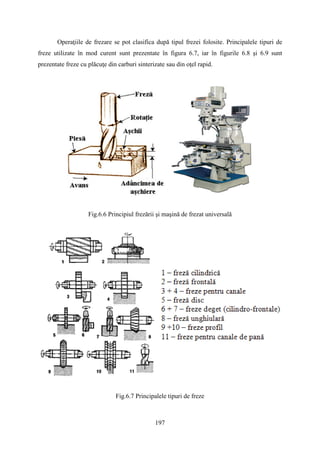

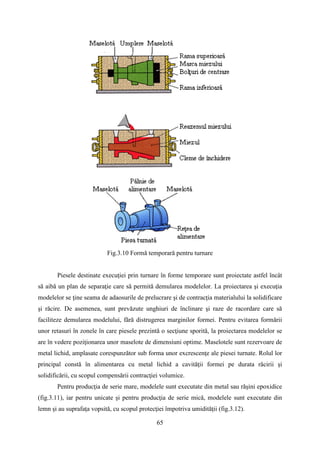

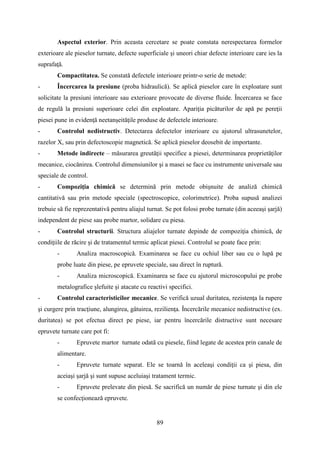

![4.1.2 Influenţa deformării plastice asupra proprietăţilor

În timpul deformării plastice, reţeaua cristalină a fiecărui grăunte suferă deformări

puternice şi din această cauză tensiunile interne cresc şi astfel se înregistrează o creştere a

rezistenţei la rupere şi a durităţii, precum şi o scădere a alungirii la rupere – materialul se

ecruisează. Deformaţia pe care o suferă materialul în timpul acţiunii forţelor exterioare este

caracterizată prin gradul de deformare (grad de ecruisare) E%:

𝑬% =

𝜟𝑨

𝑨 𝟎

· 𝟏𝟎𝟎 [%]

unde: ΔA - este variaţia secţiunii;

A0 - secţiunea iniţială.

În funcţie de starea de tensiuni generată de forţele exterioare, materialul poate suferi

deformări prin alungire, lăţire sau îngustare (fig.4.6)

După cum rezultă din

figura 4.7, în timpul deformării

plastice la rece, materialul

metalic se durifică şi se

fragilizează. În afara

proprietăţilor mecanice, mai

suferă modificări şi alte

proprietăţi, spre exemplu creşte

sensibilitatea la coroziune, creşte rezistivitatea,

se modifică proprietăţile magnetice şi uneori

chiar şi culoarea.

Capacitatea materialelor metalice de a

se ecruisa prin deformare la rece, prezintă o

importanţă practică deosebită. Pe această

proprietate se bazează o serie întreagă de

operaţii tehnologice prin care se pot realiza

măriri ale rezistenţei la rupere, ale durităţii şi

ale rezistenţei la uzare, la materiale care nu pot

fi durificate prin tratamente termice.

Fig.4.7 Modificarea proprietăţilor

oţelului C10, prin deformare

plastică la rece

Fig.4.6 Modificarea dimensiunilor prin deformare

plastică

96](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-97-320.jpg)

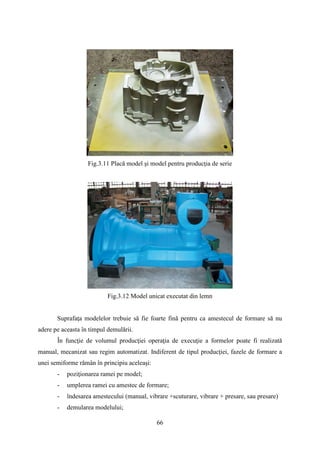

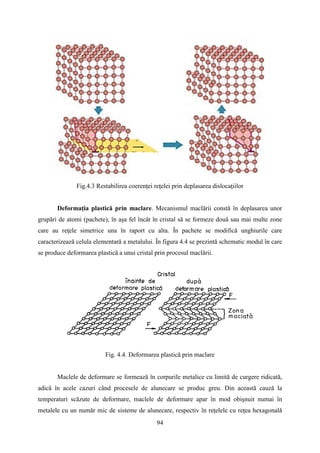

![materialului ecruisat să i se reducă starea de neechilibru, este necesară încălzirea lui la o

temperatură ridicată. În figura 4.9. este prezentată influenţa temperaturii de încălzire asupra

rezistenţei mecanice şi a alungirii la rupere a materialelor metalice ecruisate.

În cazul încălzirii la temperaturi relativ scăzute, nu se înregistrează modificări

importante ale proprietăţilor. În această fază se produc doar modificări la nivelul reţelei

cristaline, fără a se putea înregistra vreo modificare importantă a formei şi distribuţiei

grăunţilor cristalini, precum şi a caracteristicilor mecanice.

Această primă etapă a modificării proprietăţilor materialului ecruisat, etapă în care se

reface reţeaua cristalină, dar grăunţii rămân încă alungiţi, poartă denumirea de restaurare. La

ridicarea în continuare a temperaturii, la limitele grăunţilor alungiţi şi uneori chiar în interiorul

lor apar germenii unor noi grăunţi. Aceşti germeni se vor dezvolta şi dau naştere unor grăunţi

noi, de formă poligonală. Acest proces poartă denumirea de recristalizare, iar structura

rezultată, structură de recristalizare.

În urma recristalizării, starea de neechilibru dispare şi astfel duritatea şi rezistenţa la

rupere şi curgere scad, iar alungirea la rupere creşte. Astfel, materialul metalic redevine moale

şi plastic. Temperatura la care începe procesul de recristalizare se numeşte temperatură de

recristalizare şi este diferită de la metal la metal.

𝑇𝑟𝑒𝑐𝑟𝑖𝑠𝑡 = 0,4𝑇𝑡𝑜𝑝 [𝐾]

Tabelul 4.2 Temperaturile de topire şi recristalizare a principalelor metale

Metal

Ttop [

⁰C]

Trecr [⁰C]

Al 660 150

Cu 1083 200

Fe 1538 450

Ni 1440 600

Deoarece viteza de formare a germenilor de recristalizare şi viteza de creştere a

germenilor sunt mici la temperatura de recristalizare, în practică sunt aplicate materialelor

ecruisate încălziri la temperaturi mai mari decât temperatura de recristalizare, cu scopul

scurtării timpului de încălzire. Cu cât temperatura de încălzire este mai mare, cu atât viteza de

recristalizare va fi mai ridicată.

100](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-101-320.jpg)

![Încălzirea materialelor la temperaturi prea mari duce însă la creşterea grăunţilor de

recristalizare, rezultând astfel o structură grosolană, ceea ce determină o scădere accentuată,

atât a rezistenţei mecanice, cât şi a alungirii la rupere. Această creştere a grăunţilor se

realizează prin contopirea mai multor grăunţi de dimensiuni mici, fenomen cunoscut sub

denumirea de coalescenţă.

Un semifabricat căruia i s-a aplicat o recoacere de recristalizare, poate fi din nou

deformat plastic la rece până la o nouă ecruisare, după care urmează un nou tratament termic

de recristalizare.

În cazul deformării plastice la cald a materialelor metalice se înregistrează fenomenul

de ecruisare, însă datorită vitezei mari de difuzie a atomilor, ecruisajul este înlăturat rapid prin

recristalizarea ce se produce simultan cu ecruisarea. Astfel, materialele supuse unor deformări

plastice la cald, rămân după deformare, moi şi plastice.

La temperaturi situate doar cu puţin peste temperatura de recristalizare, procesul de

recristalizare se desfăşoară cu o viteză redusă şi de aceea în practică încălzirea materialelor în

vederea deformării plastice la cald se efectuează la temperaturi situate mult peste temperatura

de recristalizare. Pentru diferite metale sau aliaje, intervalul optim al temperaturilor la care se

aplică deformarea plastică la cald, se stabileşte experimental. Pentru diferite oţeluri nealiate,

aceste temperaturi sunt indicate în tabelul 4.3.

Tabelul 4.3 Temperaturi de deformare la cald a oţelurilor nealiate

%C

Temperatura de deformare [⁰C]

început sfârşit

0.1 – 0,3 1150 – 1200

800 - 850

0,3 – 0,5 1100 – 1150

0,5 – 0,9 1050 – 1100

0,9 – 1,3 1000 - 1050

Pentru ca în timpul procesului de deformare la temperaturi înalte, să nu se înregistreze

o creştere periculoasă a grăunţilor, este necesar ca gradul de deformare aplicat pieselor să fie

cât mai mare, astfel încât să apară cât mai mulţi germeni de recristalizare.

4.1.4 Încălzirea semifabricatelor

101](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-102-320.jpg)

![compoziţia chimică, proprietăţile materialului, şi de condiţiile de sudare. Pentru evaluarea

sudabilităţi se determină carbonul echivalent al materialului supus sudării. Pentru aceasta este

necesară cunoaşterea compoziţiei chimice. Relaţia pentru determinarea carbonului echivalent

conform I.I.W. (International Institute of Welding) este:

𝐶𝑒 = 𝐶 +

𝑀𝑛

6

+

𝐶𝑟 + 𝑉 + 𝑀𝑜

5

+

𝐶𝑢 + 𝑁𝑖

15

[%]

Tabelul 5.1. Caracterizarea sudabilităţii oţelurilor carbon şi slab aliate

Ce [%] Sudabilitate

<0,35 excelentă

0,36...0,40 foarte bună

0,41...0,45 bună

0,46...0,50 condiţionată

0,50...0.65 posibilă

>0,65 necorespunzătoare

Oţelurile cu sudabilitate condiţionată sau posibilă necesită preîncălziri, răcire dirijată,

utilizarea numai a unor anumite procedee de sudare şi a unor materiale de adaos recomandate.

Cuprul se sudează bine dacă nu conţine O2 în procent mai mare de 0,04% şi cu măsuri

speciale pentru a evita pierderile de căldura datorate conductibilităţii sale ridicate.

Alama se sudează greu din cauza Zn care este uşor oxidabil

Bronzul se sudează greu datorită segregaţiilor puternice.

Aluminiul şi aliajele lui se sudează greu datorită oxidării metalului şi a

conductibilităţii termice ridicate.

5.1.4 Materiale de adaos pentru sudare

Pentru a fi corespunzător, materialul de adaos trebuie sa îndeplinească următoarele

condiţii:

- să aibă o compoziţie chimică apropiată de cea a materialului de bază;

- să dea suduri cu proprietăţi mecanice apropiate de cele ale metalului de bază. Din

acest punct de vedere proprietatea care se urmăreşte în primul rând este tenacitatea

- prin solidificare să dea structuri omogene, cu granulaţie fină;

141](https://image.slidesharecdn.com/elementedetehnologiamaterialelor-160126182008/85/Elemente-de-tehnologia-materialelor-143-320.jpg)