La tesi di laurea di Danilo Ortelli analizza un impianto a ciclo combinato con cattura post-combustione della CO2 e utilizzo di una pompa di calore a R717 per la rigenerazione del solvente. Il documento discute le problematiche legate alle emissioni di CO2 e presenta soluzioni tecniche ed economiche per migliorare l'efficienza degli impianti energetici, includendo simulazioni e analisi comparativa. Sono anche inclusi ringraziamenti personali e un'ampia bibliografia.

![I

Indice delle figure

Figura 1.1: Andamento dei consumi energetici per le varie fonti dal 1971 al 2014, [1]. ..................5

Figura 1.2: Richiesta mondiale di energia primaria suddivisa per fonti nel 2015. La voce “Other”

include fonti geotermiche, solari, eoliche, calore, etc., [1]. ....................................................6

Figura 1.3: Produzione elettrica mondiale suddivisa per fonti nel 2015. La voce “Other” include

fonti geotermiche, solari, eoliche, calore, etc., [1]..................................................................6

Figura 1.4: Andamento della domanda energetica (periodo 1990 – 2013) e previsione (periodo

2020 – 2040), [1]. ...................................................................................................................8

Figura 1.5: Emissioni di CO2 per fonte nel periodo di riferimento (1971 – 2014), [1]. .....................8

Figura 1.6: Andamento dell’impiego di fonti energetiche (periodo 1990 – 2012) e previsione

dell’impiego (periodo 2012 – 2040). 1 Quadrillion Btu = 1015 Btu (British Thermal Unit), [2].9

Figura 1.7: Previsione della richiesta mondiale in termini di barili di petrolio al giorno.

Suddivisione in base ai paesi appartenenti o meno all’OPEC e tra fonti convenzionali e non

convenzionali, [2].................................................................................................................11

Figura 1.8: Generazione di energia elettrica mondiale e contributo delle diverse fonti energetiche.

1 Trillion kWh = 1012 kWh, [2]. ............................................................................................12

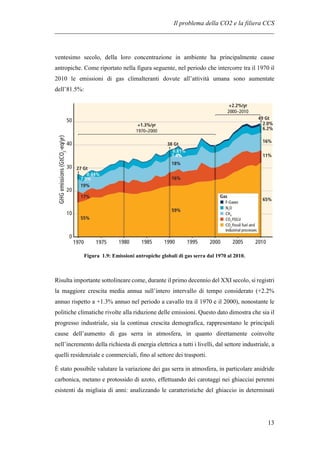

Figura 1.9: Emissioni antropiche globali di gas serra dal 1970 al 2010. .........................................13

Figura 1.10: Emissioni globali di gas serra (in miliardi di tonnellate di CO2 equivalente per anno).

Sei scenari illustrativi presentati nello SRES (“Special Report on Emissions Scenarios”). Le

emissioni includono CO2, CH4, N2O e gas a base di fluoruri, [3].............................................14

Figura 1.11: Sistema di cattura pre-combustione della CO2 per un impianto IGCC, [4]..................17

Figura 1.12: Sistema di cattura ossicombustione della CO2, [4].....................................................19

Figura 1.13: Sistema di cattura post-combustione della CO2, [4]...................................................20

Figura 1.14: Capacità di assorbimento di solventi chimici e fisici in funzione della pressione

parziale di CO2 .....................................................................................................................21

Figura 2.1: Schema di impianto semplificato di un ciclo a pompa di calore a un livello di pressione,

[15] ......................................................................................................................................30

Figura 2.2: Esempio di un ciclo inverso nel piano p-h. Il fluido refrigerante è ammoniaca. ...........31

Figura 3.1: Sezione di potenza. Lo schema di impianto è lo stesso progettato e simulato in Aspen

Plus. .....................................................................................................................................38

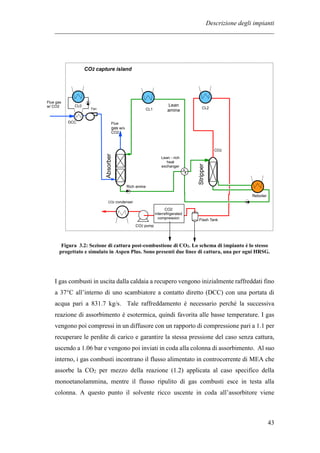

Figura 3.2: Sezione di cattura post-combustione di CO2. Lo schema di impianto è lo stesso

progettato e simulato in Aspen Plus. Sono presenti due linee di cattura, una per ogni HRSG.

.............................................................................................................................................43](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-11-320.jpg)

![V

Indice delle tabelle

Tabella 1.1: Contributo delle diverse fonti energetiche al settore dei trasporti nel 2007, [1]. .........7

Tabella 3.1: Composizione del gas naturale...................................................................................39

Tabella 3.2: Caratteristiche principali del compressore .................................................................40

Tabella 3.3: Caratteristiche principali del combustore...................................................................41

Tabella 3.4: Caratteristiche principali della turbina a gas ..............................................................41

Tabella 3.5: Caratteristiche principali della caldaia a recupero......................................................42

Tabella 3.6: Caratteristiche principali del cooler a contatto diretto...............................................44

Tabella 3.7: Caratteristiche principali del diffusore .......................................................................45

Tabella 3.8: Caratteristiche principali dell'assorbitore...................................................................46

Tabella 3.9: Portate molari equivalenti [kmol/s] di MEA e CO2 per il calcolo del carico di CO2

equivalente all’interno del solvente.....................................................................................47

Tabella 3.10: Caratteristiche principali della colonna di strippaggio ..............................................48

Tabella 3.11: Caratteristiche principali degli stadi di compressione e interrefrigerazione .............49

Tabella 3.12: Caratteristiche principali della pompa e del condensatore della CO2........................51

Tabella 3.13: Caratteristiche principali dello scambiatore CL0.......................................................58

Tabella 3.14: Caratteristiche principali dello scambiatore CL1.......................................................58

Tabella 3.15: Caratteristiche principali dello scambiatore CL2.......................................................59

Tabella 3.16: Caratteristiche principali del compressore di bassa pressione..................................60

Tabella 3.17: Caratteristiche principali del compressore di alta pressione.....................................60

Tabella 3.18: Caratteristiche principali del reboiler .......................................................................61

Tabella 3.19: Caratteristiche principali delle valvole di laminazione..............................................61

Tabella 3.20: Confronto tra le prestazioni dei diversi cicli a pompa di calore proposti...................65

Tabella 3.21: Dati relativi ai compressori di bassa e alta pressione del ciclo a pompa di calore utili

al dimensionamento ............................................................................................................70

Tabella 3.22: Risultati del dimensionamento di massima dei compressori bistadio di bassa e alta

pressione del ciclo a pompa di calore a R717 .......................................................................72

Tabella 4.1: Confronto delle caratteristiche e dei risultati delle singole sezioni dell’impianto senza

cattura con l’impianto senza cattura descritto nell’EBTF, [21]..............................................75

Tabella 4.2: Confronto dei risultati complessivi dell’impianto senza cattura con l’impianto senza

cattura descritto nell’EBTF, [11] ...........................................................................................76](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-15-320.jpg)

![Tabella 4.3: Confronto delle caratteristiche e dei risultati delle singole sezioni dell’impianto con

cattura della CO2 con l’impianto con cattura della CO2 descritto nell’EBTF, [21] .................. 76

Tabella 4.4: Confronto dei risultati complessivi dell’impianto con cattura della CO2 con l’impianto

con cattura della CO2 descritto nell’EBTF, [11]..................................................................... 78

Tabella 4.5: Confronto dei risultati complessivi dell’impianto senza cattura e degli impianti con

cattura della CO2.................................................................................................................. 79

Tabella 5.1: Classificazione della stima dei costi per processi industriali secondo AACE

International, [22] ............................................................................................................... 84

Tabella 5.2: CEPCI dal 2008 al 2015............................................................................................... 85

Tabella 5.3: Assunzioni fatte per la stima dei costi, del LCOE e del CCA ........................................ 86

Tabella 5.4: Parametri di riferimento per le singole sezioni dell’impianto NGCC con e senza cattura

CO2, [21]. I valori sono stati attualizzati al 2015 con la (5.1)................................................. 89

Tabella 5.5: Confronto dei costi dei singoli componenti dell’impianto senza cattura della CO2 e

degli impianti con cattura della CO2..................................................................................... 90

Tabella 5.6: Confronto dei costi dell’impianto senza cattura della CO2 e degli impianti con cattura

della CO2.............................................................................................................................. 91

Tabella 5.7: Percentuali rispetto all'EPC adottate per il calcolo delle voci componenti i costi O&M

fissi ...................................................................................................................................... 93

Tabella 5.8: Confronto dei costi complessivi dell’impianto senza cattura della CO2 e degli impianti

con cattura della CO2, inclusi costi O&M e costo del combustibile....................................... 93

Tabella 5.9: Confronto dei risultati finali dell’analisi economica dell’impianto senza cattura della

CO2 e degli impianti con cattura della CO2 ........................................................................... 96

Tabella 5.10: Confronto tra le stime dei costi delle sezioni di cattura basate sui dati di EBTF e

Aspen Plus ........................................................................................................................... 99](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-16-320.jpg)

![____________________________________________________________________

5

1 Il problema della CO2 e la filiera CCS

1.1 Impiego dei combustibili fossili ed emissioni di CO2

A partire dalla rivoluzione industriale, la sempre più crescente domanda energetica

mondiale è stata da sempre soddisfatta per la maggior parte con l’utilizzo di

combustibili fossili come carbone, gas naturale e petrolio.

Le statistiche riferite all’utilizzo delle fonti energetiche vengono riportate

annualmente dall’International Energy Agency (IEA). In Figura 1.1 è riportato

l’aumento dei consumi dal 1971 ad oggi:

Secondo il report del 2015 [1] oltre l’80% della domanda viene soddisfatta dai

combustibili fossili; in Figura 1.2 si può vedere una stima più dettagliata:

Figura 1.1: Andamento dei consumi energetici per le varie fonti dal 1971 al 2014, [1].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-25-320.jpg)

![Capitolo 1

____________________________________________________________________

6

Per quanto riguarda la generazione elettrica, dei circa 24000 TWh di produzione totale

annua il 66.7% è fornito dai combustibili fossili. La Figura 1.3 mostra le percentuali per

fonte:

Figura 1.2: Richiesta mondiale di energia primaria suddivisa per fonti nel

2015. La voce “Other” include fonti geotermiche, solari, eoliche, calore, etc.,

[1].

Figura 1.3: Produzione elettrica mondiale suddivisa per fonti nel 2015. La voce

“Other” include fonti geotermiche, solari, eoliche, calore, etc., [1].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-26-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

7

All’interno dello studio condotto dall’IEA vengono inoltre riportati i consumi energetici

nel settore dei trasporti. Dalla Tabella 1.1 si può notare come nel 2015 oltre il 96% dei

consumi derivi dall’utilizzo di fonti fossili; nella voce “Altri” è inclusa la produzione di

energia elettrica derivante da fonte geotermica, solare ed eolica mentre il settore dei

trasporti, nel suo complesso, include anche l’aviazione internazionale e i bunkeraggi

adibiti alla marina internazionale:

Tabella 1.1: Contributo delle diverse fonti energetiche al settore dei trasporti nel 2007, [1].

Settore dei trasporti Mtoe %

Carbone 2.86 0.109

Petrolio grezzo - 0

Prodotti petroliferi 2 426.33 92.361

Gas Naturale 97.90 3.727

Combustibili rinnovabili e rifiuti 73.89 2.813

Altri 26.04 0.99

Totale 2627.02 100

All’interno dello stesso documento si riporta anche l’andamento dell’emissione di CO2 a

livello mondiale derivante dall’utilizzo di combustibili; analogamente per la valutazione

dei consumi all’interno del settore dei trasporti, anche in questo caso vengono considerati

l’aviazione internazionale e i depositi adibiti alla marina internazionale. Per il calcolo

delle emissioni di CO2 sono stati utilizzati i bilanci energetici propri della IEA, rivisti

successivamente dall’IPCC. La voce “Other” include i rifiuti di origine industriale e i

rifiuti municipali non rinnovabili. Come si può notare dal 1971 al 2014 (periodo di

rilevazione dei dati) la produzione di CO2, valutata in milioni di tonnellate l’anno, è

pressoché raddoppiata:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-27-320.jpg)

![Capitolo 1

____________________________________________________________________

8

Le previsioni a medio e lungo termine sull’utilizzo delle fonti fossili tradizionali

indicano che queste saranno comunque destinate a coprire la maggior parte della

richiesta energetica mondiali. Previsioni che sono confermate nonostante i costi

elevati e il progressivo esaurimento dei giacimenti. In particolare, due sono gli scenari

presi in considerazioni e confrontati tra loro:

- NPS – New Policies Scenario: in questo scenario si ipotizza che le politiche

energetiche non subiscano significative variazioni negli anni;

- 450 S – 450 Scenario: questo scenario si basa sull’attuazione di politiche

adatte a mantenere la concentrazione di CO2 in atmosfera a un valore massimo

di 450 ppm (come descritto nel paragrafo successivo è la crescente

concentrazione CO2 in atmosfera ad essere considerata la principale causa

dell’effetto serra e dei cambiamenti climatici conseguenti).

In Figura 1.5 vengono riportate le previsioni relative ai due scenari descritti. Il 450 S

compare solo dal 2020 in avanti:

Osservando i dati si può concludere che, per entrambi gli scenari, le fonti fossili

ricopriranno ancora la maggior parte della richiesta energetica mondiale. Tuttavia, per

Figura 1.5: Emissioni di CO2 per fonte nel periodo di riferimento (1971 – 2014), [1].

Figura 1.4: Andamento della domanda energetica (periodo 1990 – 2013) e previsione (periodo

2020 – 2040), [1].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-28-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

9

quanto riguarda lo scenario 450 S si nota discreta riduzione della produzione basata sulle

fonti convenzionali rispetto allo scenario NPS: secondo le stime di quest’ultimo, infatti,

nel 2030, andrebbero a coprire circa l’80,5% mentre per il primo coprirebbero il 67,1%.

La variazione è dovuta principalmente ad una buona riduzione nell’utilizzo del carbone

(circa il 12%) ed un aumento delle fonti nucleari e di tipo “Other” che includono

combustibili rinnovabili e rifiuti, fonti geotermiche, eoliche e solari.

Nella previsione denominata “IEO2016” [2], viene fatta una stima della richiesta di

energia partendo dai dati relativi al 2012 fino al 2040. In Figura 1.6 viene riportato

l’andamento previsto per ogni tipologia di fonte energetica:

Esaminando il grafico, la prima considerazione che è possibile fare è che i prezzi elevati

del petrolio e dei suoi derivati, insieme con le nuove e future politiche di riduzione delle

emissioni di anidride carbonica porteranno all’aumento delle fonti non fossili rinnovabili

e del gas naturale. Si può osservare come i trend di crescita per i due tipi di fonti

Figura 1.6: Andamento dell’impiego di fonti energetiche (periodo 1990 – 2012)

e previsione dell’impiego (periodo 2012 – 2040). 1 Quadrillion Btu = 1015 Btu

(British Thermal Unit), [2].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-29-320.jpg)

![Capitolo 1

____________________________________________________________________

10

energetiche siano i più elevati. Si parla di una crescita media nei consumi del 2.6% annuo

e dell’1.9% annuo rispettivamente. Al contrario, la crescita più lenta si registra per il

carbone (0.6% annuo), mentre per il petrolio si passerà da un consumo mondiale pari al

33% nel 2012 e al 30% nel 2040. Infatti è previsto, per il mercato statunitense, un aumento

del prezzo del barile di petrolio dagli attuali 79$ ai 108$ nel 2020 e ai 133$ nel 2035.

Questo non toccherà il settore dei trasporti poiché, in assenza di tecnologie

all’avanguardia in grado di sostituire quelle tradizionali, i combustibili liquidi rimarranno

la principale fonte in grado di soddisfare la richiesta. La seconda osservazione riguarda la

crisi economica mondiale iniziata nel 2008 e continuata nel 2009 e 2010, che ha avuto un

profondo impatto con la domanda energetica mondiale, in particolare nel breve periodo.

Si nota, infatti, una flessione della domanda nel 2008 di circa l’1,2% e nel 2009 del 2,2%

poiché si è assistito a una riduzione della domanda di beni e servizi. Sebbene questa

recessione sembri essersi fermata, il ritmo di ripresa è stato finora irregolare con Cina e

India in forte ripresa mentre Giappone e Unione Europea sembrano essere più in ritardo.

Nel caso di riferimento si è assunto che la maggior parte delle nazioni ritornino al livello

di crescita economica presente prima dell’inizio della crisi.

Con il riferimento a “IEO2016” [2] è comunque possibile constatare che i combustibili

liquidi manterranno la loro predominanza sia nel settore industriale che nel settore dei

trasporti. È prevista infatti un aumento dell’utilizzo del petrolio, dei suoi derivati, e di altri

combustibili liquidi (compresi ad esempio bioetanolo, biodiesel, idrogeno liquido e

combustibili derivanti da processi Fischer – Tropsch) dagli attuali 86,1 milioni di barili

per giorno, ai 100 milioni di barili nel 2020, fino ai 121 milioni di barili nel 2040.](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-30-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

11

Nella Figura 1.7 è riportata la previsione della richiesta suddivisa tra i paesi appartenenti

all’OPEC (Organization of the Petroleum Exporting Countries) e quelli non appartenenti;

per quanto riguarda la voce “Other Liquids” vengono considerate quelle risorse non

derivanti dal petrolio, come biocombustibili, NGPL (Natural Gas Plant Liquid) o

combustibili derivanti da processi coal-to-liquids o gas-to-liquids. Si nota che queste fonti

avranno un aumento più marcato rispetto alle altre ed è prevista una produzione di 22

milioni di barili nel 2040. Queste passeranno, secondo le previsioni, dal 16% nel 2012 al

18% nel 2040 sulla produzione totale di combustibili liquidi. Il principale responsabile di

questo aumento è l’NGPL, con una crescita direttamente proporzionale a quella del gas

naturale.

In Figura 1.8 rientra anche la previsione sulla generazione di energia elettrica:

Figura 1.7: Previsione della richiesta mondiale in termini di barili di petrolio al

giorno. Suddivisione in base ai paesi appartenenti o meno all’OPEC e tra fonti

convenzionali e non convenzionali, [2].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-31-320.jpg)

![Capitolo 1

____________________________________________________________________

12

Si nota chiaramente una forte aumento della richiesta di energia elettrica principalmente

dovuta alla crescita di paesi ad oggi in via di sviluppo. L’aumento è decisamente marcato

infatti è previsto un passaggio dai 21.6 miliardi di MWh nel 2012 ad una richiesta di 25.8

miliardi di MWh nel 2020 e di 36.5 miliardi di MWh nel 2040. Si parla quindi di un

aumento della richiesta pari all’69%. Il modello prevede un aumento dell’utilizzo del

carbone poiché non vengono considerate particolari politiche riguardanti le emissioni di

gas serra.

1.2 Effetti delle emissioni antropiche di anidride carbonica sul clima

L’IPCC (Intergovernmental Panel on Climate Change), all’interno del “Fifth Assessment

Report” [3] riporta un fatto estremamente importante e per certi versi preoccupante: come

ormai noto, la presenza di gas serra in atmosfera rappresenta la principale causa del

riscaldamento globale del pianeta e l’aumento negli anni, a partire dalla seconda metà del

Figura 1.8: Generazione di energia elettrica mondiale e contributo delle

diverse fonti energetiche. 1 Trillion kWh = 1012 kWh, [2].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-32-320.jpg)

![Capitolo 1

____________________________________________________________________

14

punti e profondità è possibile risalire alla concentrazione di anidride carbonica presente

in passato. Allo stesso modo vengono valutate le concentrazioni degli altri elementi

antropici. Si può affermare che la variazione della concentrazione di anidride carbonica è

dovuta principalmente all’utilizzo di combustibili fossili, quella di metano è dovuta ad

agricoltura e combustibili fossili mentre quella di protossido di azoto è legata

principalmente al settore agricolo.

Una previsione a lungo termine (fino al 2100) viene mostrata in Figura 1.11. Alcuni

possibili scenari, qui definiti RCPs (Representative Concentration Pathways), in funzione

di diverse politiche energetiche vengono presentati:

Gli scenari principali sono i seguenti:

- RCP2.6: rappresenta lo scenario più stringente, che ha come obiettivo quello di

mantenere la temperatura media globale al di sotto della soglia dei 2°C rispetto alla

temperatura pre-industriale;

Figura 1.10: Emissioni globali di gas serra (in miliardi di tonnellate di CO2 equivalente

per anno). Sei scenari illustrativi presentati nello SRES (“Special Report on Emissions

Scenarios”). Le emissioni includono CO2, CH4, N2O e gas a base di fluoruri, [3].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-34-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

17

syngas può avvenire attraverso processi di gassificazione (a partire da carbone e

biomassa) oppure tramite processi di Steam Reforming (a partire da gas naturale). Il

monossido di carbonio costituente la corrente di syngas viene successivamente

trasformato in anidride carbonica grazie alla reazione di Water Gas Shift (WGS) [4],

qui di seguito riportata:

+ → + (1.1)

Tale reazione permette di allocare il potere calorifico esclusivamente alla corrente di

idrogeno, trasformando appunto il CO in una quota aggiuntiva di H2. A fronte di una

leggera perdita in potere calorifico è tuttavia possibile separare facilmente la CO2. La

corrente ricca di idrogeno può essere poi utilizzata come combustibile per un ciclo

combinato oppure come vettore energetico.

Il vantaggio di questa tecnologia sta nel fatto che la concentrazione di CO2 nel syngas

è maggiore di quella presente nei gas combusti (non vi è diluizione da parte

dell’eccesso d’aria necessario alla combustione) ed è quindi possibile raggiungere

efficienze di cattura molto elevate con impianti di minor taglia.

Le principali problematiche, invece, sono:

- La riduzione di efficienza, dovuta ad un’inevitabile perdita nella riallocazione

del potere calorifico durante la WGS;

- Le temperature conseguenti alla combustione di una corrente ricca in H2,

ancora troppo elevate per i materiali comunemente utilizzati negli odierni

impianti.

Figura 1.11: Sistema di cattura pre-combustione della CO2 per un impianto IGCC, [4].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-37-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

19

- I rendimenti termodinamici risultano quindi penalizzati per via delle

caratteristiche intrinseche delle unità di separazione e delle temperature di

ingresso in turbina (TIT) che devono essere limitate per il problema sopra

descritto degli elevati flussi termici.

1.3.3 Cattura post-combustione

Questi sistemi prevedono la cattura dell’anidride carbonica direttamente dal flusso di

gas combusti provenienti dall’ossidazione del combustibile fossile tramite opportuno

solvente. L’isola di potenza rimane praticamente la stessa sia con che senza cattura,

permettendo di effettuare un retrofit senza la necessità di progettare un nuovo

impianto. Per questo motivo, la cattura post-combustione ben si adatta a qualsiasi tipo

di sistema.

Nei classici sistemi per la produzione di energia elettrica la pressione totale dei fumi

è pressoché pari a quella ambiente. Se a questo aggiungiamo il fatto che la frazione

molare di anidride carbonica nei fumi stessi si attesta intorno al 4% per i cicli

combinati a gas naturale e al 15% per i cicli a vapore, significa dover lavorare con

pressioni parziali di CO2 molto basse. Questa è la principale criticità di un impianto

con sistema di cattura post-combustione, poiché le basse pressioni parziali di anidride

carbonica non permettono facilmente il raggiungimento di elevati valori di CCR

(Carbon Capture Ratio), comportando quindi elevati consumi energetici per tonnellata

di CO2 catturata.

Figura 1.12: Sistema di cattura ossicombustione della CO2, [4].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-39-320.jpg)

![Capitolo 1

____________________________________________________________________

20

1.3.4 Principali metodi di cattura post-combustione

In questo lavoro viene analizzato un impianto di cattura post-combustione con

assorbimento di tipo chimico. Questo, nonostante sia il più comune e più utilizzato, è

solo uno dei possibili metodi di cattura post-combustione. Di seguito verranno quindi

descritte tutte le possibili tecnologie.

Nel capitolo 2 si analizzerà più nel dettaglio il processo di cattura post-combustione

con assorbimento chimico, descrivendone dettagliatamente le problematiche e

giustificando gli scopi del lavoro.

1.3.4.1 Assorbimento fisico

Il processo coinvolge solventi di tipo fisico quali Selexol e Rectisol. In questo caso,

l’assorbimento si basa sulla legge di Henry. La principale criticità del processo

riguarda il fatto che per raggiungere elevati CCR è necessario operare con flussi ad

alta pressione parziale di CO2. Per questo motivo si è costretti a consumare un elevato

quantitativo di energia elettrica per la compressione della corrente aumentando in

questo modo la pressione parziale di anidride carbonica.

Il minimo valore di concentrazione per i gas combusti è pari al 15%, ma poiché per

alcuni tipi di impianto, quale l’NGCC (Natural Gas Combined Cycle) la

concentrazione risulta anche inferiore, l’implementazione commerciale di questa

tecnologia non è resa possibile, [5].

Figura 1.13: Sistema di cattura post-combustione della CO2, [4].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-40-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

21

1.3.4.2 Assorbimento chimico

Questa particolare tecnica di cattura prevede l’utilizzo di un solvente di tipo chimico,

ovvero in grado di assorbire tramite la formazione di legami chimici le molecole del

componente da separare, nel caso in esame anidride carbonica. Questi legami vengono

poi spezzati nella fase di rigenerazione del solvente ottenendo effettivamente il flusso

puro di CO2 mentre il solvente rigenerato viene inviato alla colonna di assorbimento

per un nuovo ciclo di cattura. Il solvente chimico considerato di riferimento per questa

tipologia di cattura post-combustione è la monoetanolammina (MEA), le cui

caratteristiche verranno descritte più in dettaglio nella sezione 2.1. I vantaggi di questo

sistema sono legati alla capacità di lavorare con limitate pressioni parziali di CO2.

Come è mostrato nella figura 1.14, i solventi chimici, al contrario di quelli fisici, non

si basano su una legge di tipo lineare come quella di Henry, bensì su reazioni chimiche

che nel complesso mostrano un andamento logaritmico:

Ciò permette appunto di avere un assorbimento elevato a basse pressioni parziali di

anidride carbonica nella corrente di gas combusti [6]. Come già spiegato in 1.2.3,

l’assorbimento chimico essendo un metodo di cattura post-combustione che opera con

Figura 1.14: Capacità di assorbimento di solventi chimici e fisici in funzione

della pressione parziale di CO2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-41-320.jpg)

![Capitolo 1

____________________________________________________________________

22

basse pressioni parziali, prevede al fianco di una maggior capacità di assorbimento

anche un’inevitabile ed elevata spesa energetica per la rigenerazione del solvente.

Questa, come verrà approfonditamente spiegato in 2.1 è la causa principale dello

sviluppo di questo lavoro: l’individuazione di una potenziale alternativa che riduca i

costi in termini energetici per il processo di rigenerazione.

1.3.4.3 Separazione criogenica

Questo metodo viene tipicamente utilizzato per un sistema con cattura

ossicombustione, piuttosto che con uno post-combustione. Questo perché le basse

portate prodotte ben si sposano con gli elevati costi per la refrigerazione.

Il sistema si basa sulla liquefazione dell’anidride carbonica operando il più vicino

possibile al suo punto triplo, corrispondente a -56.6°C [7], e sulla sua successiva

separazione da altri fluidi e incondensabili.

Anche in questo caso, il problema principale è la pressione parziale di anidride

carbonica, necessaria per avere elevate efficienze di separazione e rendere così

accettabili le spese energetiche per il raggiungimento di temperature criogeniche.

1.3.4.4 Assorbimento a membrana

Si tratta di un sistema operante tramite membrana con la capacità di separare i gas

combusti dal solvente utilizzato per la cattura della CO2. La funzione centrale di

questa tipologia di cattura è associabile a quella posseduta dai pacchi strutturati di una

colonna di distillazione, con il vantaggio di poter evitare fenomeni indesiderati quali

flooding, channeling e foaming, grazie proprio alla separazione fisica tra i due fluidi.

Inoltre, le membrane offrono maggiore compattezza, con conseguente riduzione dei

volumi e quindi risparmio sui costi dell’attrezzatura.

Come per la precedente tecnologia, la maggiore criticità è rappresentata dalla

necessità di operare con elevate pressioni parziali di CO2 (circa il 20%, [8]).

1.3.4.5 Separazione tramite membrana

Differentemente dal metodo precedente, in questo caso la membrana fornisce una

selettività addizionale al processo di separazione.](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-42-320.jpg)

![Il problema della CO2 e la filiera CCS

____________________________________________________________________

23

La driving force è rappresentata dalla differenza di pressione parziale del componente

ai lati della membrana. La selettività può dipendere dalla grandezza delle molecole

e/o dai coefficienti di diffusione dei materiali della membrana, [8].

Poiché la selettività di una singola membrana è relativamente bassa, per raggiungere

livelli di separazione soddisfacenti viene utilizzata una separazione multistage

utilizzando quindi due o più membrane per aumentare la selettività complessiva. Per

la stessa ragione, la purezza della corrente in uscita ha una purezza limitata. In

generale, la separazione a membrana con più stage prevede un elevato costo del

capitale.

1.3.4.6 Adsorbimento

L’adsorbimento può essere un processo sia fisico che chimico che prevede

l’interazione tra un fluido e una superficie solida. Il legame tra questi dipende da

determinate condizioni di pressione e temperatura, ed è variando questi parametri che

è possibile procedere con la rigenerazione. Se la rigenerazione avviene agendo sulla

temperatura a pressione costante si parla di “Temperature Swing Adsorption” (TSA),

al contrario, se questa avviene agendo sulla pressione a temperatura costante si parla

di “Pressure Swing Adsorption” (PSA). Tipicamente, il sistema di rigenerazione

presenta più letti, in modo da poter funzionare in parallelo e con continuità.

Ad oggi, la famiglia di adsorbenti più importante è quella delle zeoliti. Essi

garantiscono un’elevata superficie di scambio per unità di massa, ma sono ancora

limitati sotto l’aspetto della capacità di adsorbimento e sulla selettività, problemi che

ne riducono l’utilizzo a correnti con elevate pressioni parziali di CO2.

1.3.4.7 MCFC in ciclo ibrido

Questa tecnologia rappresenta se possibile una delle più innovative soluzioni per la

cattura di CO2. Il sistema prevede di alimentare una corrente ricca in CO2 al catodo

della MCFC (Molten Carbonate Fuel Cell), con conseguente produzione di energia

elettrica da parte della cella stessa e con la produzione di una corrente uscente di acqua

e anidride carbonica. Ciò renderebbe relativamente semplice la separazione della CO2,

analogamente a quanto descritto in 1.2.2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-43-320.jpg)

![____________________________________________________________________

25

2 Scopo del lavoro

In questo capitolo, si descriverà nel dettaglio il processo di cattura post-combustione

con assorbimento chimico, ponendo particolare attenzione sulla tecnologia ad oggi di

riferimento che adotta questo particolare metodo di cattura, sulle problematiche

annesse e sulle ragioni che hanno portato allo sviluppo di questo lavoro di tesi,

descrivendone gli obiettivi generali e la metodologia seguita. Verrà poi introdotta e

analizzata un’alternativa potenzialmente competitiva e descritti i software utilizzati

per l’analisi.

2.1 La cattura post-combustione di CO2 con assorbimento chimico

a MEA

In questa sezione, viene descritta una generica sezione di cattura post-combustione di

CO2 ad assorbimento chimico con monoetanolammina (MEA), presentandone le

caratteristiche e le criticità. Un’analisi più mirata e dettagliata degli schemi di

impianto, delle caratteristiche tecniche e dell’intero ciclo comprendente anche la

sezione di potenza verrà mostrata nel capitolo 3.

2.1.1 Descrizione del processo

Prima della rimozione vera e propria della CO2 all’interno della sezione di cattura di

un impianto, particolato, SO2 e NOx sono rimossi dai gas combusti. Risulta necessario

rimuovere in particolare SO2 e NOx prima della sezione di cattura, poiché sarebbero

responsabili della generazione e della precipitazione di sali nella reazione con i

normali solventi utilizzati. I gas combusti provenienti dalla sezione di potenza

dell’impianto, ripuliti delle frazioni indesiderate subiscono un’ulteriore riduzione di

temperatura fino a circa 55 °C, 40°C se si utilizza acqua di raffreddamento, [9].

Successivamente, i gas combusti raffreddati entrano nell’assorbitore dove la CO2

forma legami chimici con il solvente venendo così catturata. Il solvente, ora ricco in](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-45-320.jpg)

![Capitolo 2

____________________________________________________________________

26

CO2, entra nell’unità di strippaggio dove subisce il processo di rigenerazione. Il

solvente viene rigenerato ad una temperatura tipicamente superiore ai 100°C grazie

all’apporto di potenza termica al reboiler della colonna che favorisce la reazione

endotermica di desorbimento [10]. I legami chimici precedentemente formatisi tra le

molecole di anidride carbonica e quelle del solvente si spezzano liberando una

corrente ricca in CO2 in testa alla colonna di strippaggio e una corrente di solvente

rigenerato in coda alla stessa. La corrente ricca in CO2 viene successivamente

raffreddata al condenser della colonna di strippaggio e sottoposta ad uno o più flash

per condensare il vapore prima e separare l’acqua poi. Dopo una successiva

compressione interrefrigerata si ottiene una corrente di CO2 con pressioni intorno a

100 bar e con un grado di purezza anche del 99% per impianti ben progettati.

2.1.2 Caratteristiche dei solventi chimici e principali solventi utilizzati

Per poter operare all’interno di un impianto di cattura post-combustione, un solvente

chimico deve possedere determinate caratteristiche:

- Elevati tassi di assorbimento e desorbimento;

- Bassa energia richiesta per la rigenerazione;

- Elevata capacità di assorbimento specifica alla portata di solvente stesso;

- Bassa volatilità;

- Elevata stabilità termica;

- Bassa degradazione e corrosività [11].

La famiglia di solventi che nel complesso risulta quella più soddisfacente in merito ai

punti sopra elencati è quella delle ammine: partendo da una molecola di ammoniaca

(NH3) si sostituiscono uno o più atomi di idrogeno con uno o più gruppi alchilici. In

funzione del numero di gruppi alchilici, le ammine vengono definite primarie,

secondarie o terziarie. Quasi tutti i solventi utilizzati nell’assorbimento chimico fanno

parte di questa famiglia.

Come già anticipato, il principale solvente chimico appartenente alla famiglia delle

ammine utilizzato nei processi di cattura post-combustione è la monoetanolammina.

La MEA venne utilizzata per la prima volta per la rimozione di gas acidi già dagli](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-46-320.jpg)

![Scopo del lavoro

____________________________________________________________________

27

anni ’30, per cui le sue buone proprietà come solvente chimico sono note ormai da

molto tempo [9]. Si tratta di una ammina primaria, che presenta quindi un gruppo

alchilico e due atomi di idrogeno legati ad un atomo di azoto: (C2H4OH2)NH2.

La tipica reazione che coinvolge l’ammina primaria e l’anidride carbonica è la

seguente:

+ 2 → + (1.2)

Questa reazione presenta un calore di reazione (assorbimento) pari a 1.92 GJ/ton CO2.

[11]

La monoetanolammina, in particolare, per le sue proprietà e per l’ormai profondo

utilizzo nelle applicazioni industriali di rimozione dei gas acidi viene ad oggi definita

come solvente chimico di riferimento.

2.1.3 Principali problematiche dell’assorbimento chimico

Nonostante sia riconosciuta come benchmark per i sistemi di cattura post-

combustione con assorbimento chimico, la MEA presenta non poche criticità:

- Ѐ impiegata tipicamente in soluzione acquosa con una frazione pari al 20 –

30% in peso [12]. La bassa frazione massica è legata alla sua natura corrosiva

[13] e solo aggiungendo opportuni inibitori è possibile spingere la

concentrazione a livelli superiori [14];

- Nonostante l’impiego di appositi additivi, la MEA è soggetta a un fenomeno

di degradazione sia di natura ossidativa, per via della presenza di ossigeno che

tende a creare legami che portano alla progressiva inibizione della capacità di

assorbimento della soluzione, sia di natura termica, fenomeno che si verifica

principalmente all’interno del reboiler, dove le temperature superano i 100°C.

A 135°C il tasso di degradazione termica si attesta tra il 2.5 e il 6% a settimana,](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-47-320.jpg)

![Capitolo 2

____________________________________________________________________

30

denominato “ciclo frigorifero”. Se, invece, il ciclo inverso è realizzato per

somministrare calore ad un ambiente che deve essere mantenuto a temperatura più

elevata di quella esterna si parla di “pompa di calore”. Nella realizzazione di un ciclo

inverso il fluido refrigerante circola in quattro organi separati che formano un circuito

chiuso; essi sono:

- Uno scambiatore di calore o evaporatore in cui il fluido a temperatura più

bassa riceve calore dall’ambiente freddo;

- Un organo (compressore) in cui si somministra energia meccanica al fluido

per comprimerlo elevandone la temperatura e per farlo circolare nei vari organi

dell’impianto;

- Uno scambiatore di calore (condensatore) in cui il fluido a temperatura più

elevata cede calore all’ambiente caldo;

- Un organo di espansione in cui il fluido espande passando da una pressione

maggiore a una pressione più bassa diminuendo la propria temperatura. [15]

In Figura 2.1 è rappresentato lo schema di impianto di un ciclo inverso a pompa di

calore:

Nella Figura 2.2 è invece riportato un esempio di ciclo inverso ad ammoniaca:

Figura 2.1: Schema di impianto semplificato di un ciclo a pompa di

calore a un livello di pressione, [15]](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-50-320.jpg)

![Capitolo 2

____________________________________________________________________

32

=

(1.3)

2.2.2 Criteri per la scelta dei fluidi refrigeranti

Di fondamentale importanza è la scelta del fluido di lavoro, da cui dipendono la

progettazione dell’impianto e le sue complessive prestazioni. Alcune proprietà

possono essere utilizzate come criteri di scelta del fluido refrigerante più adatto [16]:

- La pressione è legata alla natura delle sorgenti a cui viene asportato e rilasciato

calore. Alle temperature di evaporazione e di condensazione corrispondono

determinati valori di pressione in funzione del fluido refrigerante. Risulta

quindi importante valutare con attenzione questo aspetto, da un punto di vista

sia tecnico che economico: se, ad esempio, l’effetto utile dev’essere prodotto

ad elevate temperature è intelligente scegliere fluidi che abbiano valori

corrispondenti di pressione accettabili, per non rischiare di progettare

macchine economicamente e termodinamicamente costose;

- La temperatura critica è un altro aspetto rilevante di cui tenere conto nella

scelta del fluido. Se si vuole evitare di lavorare in condizioni supercritiche, è

bene scegliere un fluido refrigerante che abbia una temperatura critica

maggiore rispetto alla temperatura a cui si vuole scaricare la potenza termica

utile;

- L’efficienza energetica, valore finale che sintetizza il ciclo termodinamico, è

il parametro con cui si deve necessariamente fare i conti. È fondamentale

capire le condizioni ottimali per fare rendere al meglio l’impianto e da questa

considerazione individuare quale tra i fluidi refrigeranti disponibili è il più

adatto;

- La natura del fluido refrigerante è un altro parametro a cui fare riferimento in

fase di progettazione. Ci sono in particolare due classi: i fluidi naturali e i fluidi](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-52-320.jpg)

![Scopo del lavoro

____________________________________________________________________

33

sintetici. Lo svantaggio di questi ultimi è il loro forte contributo alle emissioni

di gas serra (tra le 1300 – 2100 volte maggiore della CO2, [15]). La scelta si

scontra inevitabilmente con la natura delle sorgenti termiche e sulle

caratteristiche dell’impianto, per cui può essere necessario scegliere il fluido

di una famiglia rispetto all’altra.

Ciascun refrigerante è classificato secondo un codice:

- R000-R399: Refrigeranti il cui codice ne descrive la composizione.

Codice: Rxyz= R(numero di atomi C)(numero di atomi H)(numero di

atomi F);

- R4xx: miscele zeotropiche di refrigeranti per cui non è presente un

punto di evaporazione. L’evaporazione ha luogo in un intervallo di

temperature;

- R5xx: miscele azeotropiche di refrigeranti per cui è presente un punto

di evaporazione;

- R6xx: altri refrigeranti organici;

- R7xx: refrigeranti inorganici.

I refrigeranti più spesso utilizzati sono ora descritti [17]:

- L’ R134a è tipicamente utilizzato negli impianti di media e grande taglia.

Presenta pressioni abbastanza limitate, per questo motivo il volume che il

compressore deve smaltire è tendenzialmente alto, comportando costi

relativamente elevati [18];

- L’ R600 (butano) e l’R600a (isobutano) vengono tipicamente usati sia come

fluidi per i cicli frigoriferi che in impianti a pompa di calore. Sono indicati per

cicli che presentano temperature maggiori di 80°C. Il vantaggio è che, a queste

temperature, entrambi mantengono pressioni contenute, al contrario di molti

altri refrigeranti;

- L’R717 (ammoniaca) è il refrigerante più in uso nei processi industriali. I

motivi che hanno finora giustificato questa scelta sono l’elevata efficienza, lo

scarso se non nullo impatto ambientale rispetto ai refrigeranti sintetici,](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-53-320.jpg)

![Capitolo 2

____________________________________________________________________

34

l’applicabilità in un vasto intervallo di temperature e le pressioni contenute,

che permettono adeguati costi per la potenza richiesta dai compressori [19];

- L’R744 (anidride carbonica) è un altro refrigerante naturale, che viene spesso

utilizzato in combinazione con l’ammoniaca. Essendo la sua temperatura

transcritica pari a 31°C, l’utilizzo di un fluido contenente CO2 può risultare

utile nel caso in cui si debba asportare calore da una sorgente termica a

temperature maggiori, ma non costanti, in quanto la trasformazione di fase

avverrebbe in condizioni supercritiche permettendo uno scambio termico più

virtuoso a ΔT minori;

- L’R718 (acqua) ha da sé il vantaggio di essere facilmente reperibile e di non

danneggiare l’ambiente. Può risultare indicata in quelle applicazioni in cui la

temperatura supera i 100°C, dove per altri refrigeranti le pressioni

risulterebbero troppo elevate. Lo svantaggio è la bassa densità allo stato

gassoso. Compressori con elevate capacità, e con costi conseguentemente

elevati, possono essere necessari.

2.3 Software utilizzati

Di seguito vengono descritti i software impiegati per questo lavoro di tesi,

specificando per quale sezione specifica dell’impianto è stato necessario utilizzarli.

2.3.1 ASPEN®

Il software ASPEN®

è ampiamente utilizzato come codice di simulazione

impiantistica nel settore dell’ingegneria di processo; il software inizialmente è stato

sviluppato per applicazioni nel settore della petrolchimica e della raffinazione del

petrolio. Per le sue capacità di simulare le condizioni operative in impianti del settore

della petrolchimica e in generale della chimica risulta idoneo a simulare processi di

gassificazione, di trattamento del syngas prodotto e di raffinazione e produzione di

combustibili liquidi. ASPEN®

fu originariamente sviluppato dal MIT all’interno di un

progetto finanziato dal DOE per simulare i processi di conversione del carbone in

energia.](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-54-320.jpg)

![Scopo del lavoro

____________________________________________________________________

35

Attualmente viene ampliamente utilizzato nell’industria chimica come strumento di

analisi e progettazione impiantistica per la sua capacità di simulare una varietà di

operazioni unitarie inserite in configurazioni impiantistiche complesse.

Le caratteristiche che rendono ASPEN®

idoneo sono:

- Un database di pacchetti di proprietà molto vasto;

- Modelli di simulazione delle singole operazioni unitarie.

Per questo lavoro, il pacchetto Aspen Plus (versione V8.8) è stato utilizzato per

simulare la sezione di cattura e la sezione di rigenerazione con pompa di calore. Per

l’analisi economica sono stati invece usati due componenti di Aspen Plus, Aspen

Activated Economics e Aspen Exchanger Design & Rating, che basandosi sui dati

tecnici ottenuti tramite il processo di simulazione - quali dimensioni e condizioni

operative, e riferendosi ai dati contenuti nell’Icarus Evaluation Engine (IEE) -

archivio di modelli, schede tecniche e informazioni di costo, permettono una stima di

livello piuttosto dettagliato dei costi [20].

2.3.2 GS (Gas-Steam Cycle Simulation Code)

Questo programma è stato sviluppato all’interno del Dipartimento di Energia del

Politecnico di Milano e allo stato attuale è frutto di 40 anni di studi e progressivi

miglioramenti: nato inizialmente per simulare le prestazioni di impianti a gas, a vapore

e a ciclo combinato, grazie a continui aggiornamenti permette ora la descrizione di

impianti contenenti numerosi altri componenti, come convertitori chimici e celle a

combustibile, riuscendo così a completare la simulazione di impianti molto complessi.

Per questo lavoro, GS è stato utilizzato per simulare la sezione di potenza

dell’impianto, più precisamente un ciclo combinato a gas naturale.](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-55-320.jpg)

![____________________________________________________________________

37

3 Descrizione degli impianti

L’impianto base considerato è un ciclo combinato a gas naturale. Più precisamente, lo

studio prende in esame due impianti NGCC integrati con una sezione di cattura post-

combustione di CO2 ad assorbimento chimico, che differiscono tra loro per la modalità

di rigenerazione della monoetanolammina: il primo prevede la rigenerazione

attraverso uno spillamento di vapore dal corpo di bassa pressione dalla turbina a

vapore, il secondo sfrutta un ciclo a pompa di calore per prelevare potenza termica,

che verrebbe normalmente dissipata, dalla sezione di cattura e fornirla al reboiler della

colonna di strippaggio. L’impianto base e i due impianti con cattura verranno

successivamente confrontati tra loro. Lo studio si pone come obiettivo quello di

comprendere se la tecnologia con pompa di calore possa considerarsi alternativa

competitiva al convenzionale spillamento.

Si descrivono ora le singole sezioni che, separatamente e/o unite tra loro, vanno a

comporre gli impianti sopra descritti.

3.1 Sezione di potenza

La sezione di potenza è descritta in accordo alle linee guida del documento EBTF

(European Benchmarking Task Force) [21] ed è basata su due turbine a gas identiche

di grande taglia di classe F. Ognuna di queste è equipaggiata con due HRSG che

alimentano una sola turbina a vapore. Per la sua simulazione è stato utilizzato il

software GS.

Lo schema di impianto base senza cattura di CO2 è mostrato di seguito:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-57-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

39

due portate di aria, una di alta pressione pari a 61 kg/s e una di bassa pressione pari a

50.5 kg/s per raffreddare le pale dei primi stadi della turbina a gas, termicamente

sollecitati da temperature a cui altrimenti i materiali metallici di cui sono costituite

non resisterebbero. La restante portata d’aria entra nel combustore dove dà luogo,

assieme a 16.2 kg/s di gas naturale, opportunamente preriscaldati fino a 156°C da una

portata d’acqua estratta all’evaporatore di media pressione, alla reazione di

ossidazione. Le caratteristiche del gas naturale sono riportate nella Tabella 3.1:

Tabella 3.1: Composizione del gas naturale

Componenti % volumetrica

CH4 - Metano moli/moltot 89

C2H6 - Etano moli/moltot 7

C3H8 - Propano moli/moltot 1

C4-i – I-Butano moli/moltot 0,05

C4-n – N-Butano moli/moltot 0,05

C5-i – I-Pentano moli/moltot 0,005

C5-n – N-Pentano moli/moltot 0,004

CO2 moli/moltot 2

N2 moli/moltot 0,89

S moli/moltot < 5 ppm

HHV [MJ/kg] 51,473

LHV [MJ/kg] 46,502

Emissioni di CO2 [g/kWh LHV] 208

I gas combusti entrano nella turbina a gas ad una TIT (Turbine Inlet Temperature)

pari a 1360°C e vengono espansi nella turbina a gas fino ad una TOT (Turbine Outlet

Temperature) pari a 624°C. A questo punto, la potenza termica contenuta nei gas viene

recuperata all’interno dell’HRSG. La caldaia a recupero presenta tre livelli di

pressione con un risurriscaldamento. Nell’HRSG viene prodotto vapore surriscaldato](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-59-320.jpg)

![Capitolo 3

____________________________________________________________________

42

In ingresso si ha una portata di fumi somma dei 637.13 kg/s di aria e dei 16.20 kg/s di

gas naturale. GS offre una precisa simulazione dei singoli stadi di turbina, valutando

attentamente le caratteristiche e il peso sulle prestazioni complessive dei flussi di

raffreddamento [22]. Per questa ragione è stata preferita la simulazione dell’isola di

potenza con GS piuttosto che con Aspen Plus.

3.1.4 Caldaia a recupero

I dettagli dell’HRSG sono presentati in Tabella 3.5:

Tabella 3.5: Caratteristiche principali della caldaia a recupero

HRSG

Livelli di pressione, numeri di RH 3,1

Efficienza HRSG % 99

HP pressione/temperatura bar/°C 129.9/568

RH pressione/temperatura bar/°C 35/567

IP pressione/temperatura bar/°C 34/373

LP pressione/temperatura bar/°C 4/299

L’HRSG scelto presenta tre livelli di pressione e un RH. La potenza termica fornita

dai gas al ciclo è pari a 771 MWth.

3.2 Sezione di cattura post-combustione

Anche la sezione di cattura è descritta in accordo alle linee guida del documento EBTF

[21] ed è stata simulata con Aspen Plus adottando il metodo di calcolo RK-SOAVE.

La cattura post-combustione della CO2 avviene utilizzando la MEA che, come

spiegato in 2.1.2, è il solvente che si presta maggiormente a tale sistema di cattura e

dunque il più utilizzato.

Di seguito è riportato lo schema di impianto della sezione di cattura:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-62-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

47

ricco in CO2 da rigenerare uscente in coda alla colonna stessa, è verificato il rapporto

in peso tra la portata di H2O e quella di MEA: per entrambe risulta essere nell’intorno

del 30%. Il carico di CO2 all’interno della corrente di solvente viene calcolato come:

, =

+ + +

+ +

(3.1)

I valori sono riportati nella seguente tabella:

Tabella 3.9: Portate molari equivalenti [kmol/s] di MEA e CO2 per il calcolo del carico di CO2

equivalente all’interno del solvente

Solvente rigenerato Solvente da rigenerare

0 0.00033

1.00206 1.75805

0.01238 0.11869

0.02022 0.01630

1.92949 0.31797

1.05499 1.90935

, 0.259 0.475

L’aumento di temperatura da 46°C a 52°C all’interno della colonna verifica

l’esotermicità della reazione di assorbimento.

3.2.4 Colonna di strippaggio

I dettagli dello stripper sono presentati in Tabella 3.10:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-67-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

49

potenza termica da garantire al reboiler è elevato. Nel caso in esame risulta essere pari

a 146 MW, valore in accordo con [21]. Tale richiesta termica, come già descritto

ampiamente, può essere conferita da un opportuno spillamento di vapore di bassa

pressione dalla turbina a vapore della sezione di potenza o da una sezione con pompa

di calore tramite scambio termico con il fluido refrigerante.

3.2.5 Compressione e interrefrigerazione

I dettagli dei singoli stadi di compressione e interrefrigerazione sono presentati in

Tabella 3.11:

Tabella 3.11: Caratteristiche principali degli stadi di compressione e interrefrigerazione

1° stadio

Pressione in uscita bar 2

Rapporto di compressione 1.33

Temperatura in ingresso °C 35

Temperatura in uscita °C 58.5

2° stadio

Pressione in uscita bar 4

Rapporto di compressione 2

Temperatura in ingresso °C 35

Temperatura in uscita °C 93.2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-69-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

53

potenza termica dagli scambiatori della sezione di cattura, potenza che viene

normalmente dissipata in un normale impianto con spillamento. Questa

potenza termica viene quindi recuperata e rivalutata, riducendo le perdite

exergetiche della sezione di cattura stessa.

Più precisamente, la potenza termica da introdurre nell’evaporatore del ciclo a pompa

di calore (il “waste heat” in Figura 2.1), viene prelevata da tre scambiatori all’interno

della sezione di cattura (CL0, CL1 e CL2) che dissipano calore in un intervallo di

temperature compreso tra i 90°C e i 30°C. Di seguito sono riportati i singoli

diagrammi T–Q relativi ai tre scambiatori interessati e il diagramma T–Q cumulato:

40

50

60

70

80

90

100

0 5 10 15 20 25 30 35 40 45

T[°C]

Q [MWth]

Figura 3.7: Diagramma T-Q per lo scambiatore CL2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-73-320.jpg)

![Capitolo 3

____________________________________________________________________

54

40

44

48

52

56

0 5 10 15 20 25 30 35 40 45

T[°C]

Q [MWth]

Figura 3.9: Diagramma T-Q per lo scambiatore CL1

40

42

44

46

48

0 5 10 15 20 25

T[°C]

Q [MWth]

Figura 3.8: Diagramma T-Q per lo scambiatore CL0](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-74-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

55

Entrando più nello specifico dello schema d’impianto del ciclo a pompa di calore, si

noti la presenza di due livelli di pressione. La scelta è dipesa dall’intervallo e dal

profilo di temperatura mostrato in Figura 3.10. Il livello superiore di pressione asporta

potenza termica dallo scambiatore a temperatura maggiore (CL2). Il livello inferiore

di pressione asporta potenza termica dagli scambiatori a temperatura minore (CL0 e

CL1) e nuovamente dallo scambiatore CL2, in cui il fluido della sezione di cattura è

già stato adeguatamente raffreddato dall’R717 del livello ad alta pressione. Questi tre

scambiatori costituiscono il blocco “evaporatore” descritto in 2.2.1 e contribuiscono

quindi all’evaporazione dell’R717. Lo scambio termico dell’R717 all’interno dei tre

scambiatori considerati è rappresentato in Figura 3.10:

30

40

50

60

70

80

90

100

0 10 20 30 40 50 60 70 80 90 100 110

T[°C]

Q [MWth]

Figura 3.10: Diagramma cumulato di CL0, CL1 e CL2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-75-320.jpg)

![Capitolo 3

____________________________________________________________________

56

La simulazione dell’impianto ha tenuto conto di alcune importanti assunzioni:

- Il livello ad alta pressione è stato preso pari a 36 bar, corrispondente a una

temperatura di evaporazione di 74°C, valore scelto osservando la curva

cumulata di temperatura in funzione della potenza termica mostrata in Figura

3.10 e considerando un opportuno approach point di 20°C circa;

- La portata di alta pressione è stata scelta imponendo il titolo di vapore in

ingresso al compressore di alta pressione pari a 1 (condizione di vapore

saturo);

- Il valore di bassa pressione e la portata di bassa pressione sono stati scelti

imponendo la potenza termica al condensatore pari a 146 MW e il titolo di

vapore in ingresso al compressore di bassa pressione pari a 1 (condizione di

vapore saturo);

- La pressione di condensazione di 78 bar è stata trovata imponendo una

differenza minima di temperatura tra la temperatura di condensazione

dell’R717 e la temperatura del solvente pari a 10°C;

30

40

50

60

70

80

90

100

0 10 20 30 40 50 60 70 80 90 100 110

T[°C]

Q [MW]

Figura 3.11: Diagramma T-Q cumulato che mostra i due livelli di pressione del ciclo a

pompa di calore (linee blu). Il livello superiore di pressione asporta calore da CL2, quello

inferiore asporta calore da CL0, CL1 ed infine ancora da CL2](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-76-320.jpg)

![Descrizione degli impianti

____________________________________________________________________

63

Per completezza sono state analizzate altre tre configurazioni oltre al ciclo a pompa

di calore a due livelli di pressione a vapore saturo per valutare eventuali

miglioramenti:

- Ciclo a pompa di calore a due livelli di pressione a vapore surriscaldato;

- Ciclo a pompa di calore a tre livelli di pressione a vapore saturo;

- Ciclo a pompa di calore a tre livelli di pressione a vapore surriscaldato.

I diagrammi T-Q cumulati delle tre configurazioni aggiuntive analizzate sono di

seguito presentati:

30

40

50

60

70

80

90

100

0 50 100

T[°C]

Q [MWth]

Figura 3.14: Diagramma T-Q cumulato del ciclo a pompa di

calore a due livelli di pressione a vapore surriscaldato; le linee blu

mostrano i due livelli di pressione con i rispettivi surriscaldi](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-83-320.jpg)

![Capitolo 3

____________________________________________________________________

64

Le assunzioni sono identiche al caso appena descritto, l’unica differenza è

rappresentata dal vincolo sullo scambiatore CL2: invece di imporre il titolo di vapore

in ingresso ai compressori pari a 1, è stata fissata la temperatura di approach point pari

a 10°C per entrambe le portate di bassa e alta pressione.

In questo caso l’impianto risulta essere leggermente diverso: l’ulteriore livello di

pressione determina l’aggiunta di una valvola di laminazione, un compressore e un

flash di media pressione. Il livello di media pressione è pari a 20 bar, mentre le

assunzioni restano del tutto simili a quelle descritte per il caso a due livelli di

pressione.

30

40

50

60

70

80

90

100

0 50 100

T[°C]

Q [MWth]

30

40

50

60

70

80

90

100

0 50 100

T[°C]

Q [MWth]

Figura 3.15: Diagramma T-Q cumulato del ciclo a pompa di calore a

tre livelli di pressione a vapore saturo; le linee blu mostrano i tre

livelli di pressione

Figura 3.16: Diagramma T-Q cumulato del ciclo a pompa di calore a tre

livelli di pressione a vapore surriscaldato; le linee blu mostrano i tre

livelli di pressione con i rispettivi surriscaldi](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-84-320.jpg)

![____________________________________________________________________

73

4 Analisi tecnica

Nel Capitolo 1 sono stati presentati gli effetti delle attività antropiche sull’ambiente e

sul clima, analizzando le ragioni che hanno portato a sviluppare sistemi di cattura della

CO2, e sono stati descritti i principali metodi per raggiungere gli obiettivi preposti a

difesa dell’ambiente.

Nel Capitolo 2 sono stati definiti gli scopi del lavoro di tesi, descrivendo dapprima il

metodo di cattura post-combustione con assorbimento chimico e analizzandone gli

aspetti critici, concentrandosi in modo particolare sulla fase di rigenerazione del

solvente chimico. Sulla base delle criticità esposte, è stata presentata un’alternativa

potenzialmente competitiva all’attuale tecnologia di spillamento rigenerativo di

vapore: il ciclo a pompa di calore.

Nel capitolo 3 si sono descritti gli impianti interessati dallo studio, ponendo

l’attenzione sulle singole sezioni in 3.1, 3.2 e 3.3 e successivamente sugli impianti

complessivi in 3.4, 3.5 e 3.6.

In questo capitolo, ora che gli impianti completi sono stati definiti, viene condotta

l’analisi tecnica, descrivendo la metodologia adottata e presentando e commentando i

principali risultati. Questa prima parte di studio si pone come obiettivo quello di

valutare la fattibilità tecnica dell’impianto alternativo con pompa di calore ad

ammoniaca, confrontandone i più importanti parametri di progetto, i bilanci di potenza

e calcolando quello che è uno dei principali indici utili alla valutazione tecnica di un

impianto: l’indice SPECCA. Quest’ultimo misura l’incremento nel consumo di

energia primaria per ogni chilogrammo di CO2 catturata dall’impianto rispetto al caso

senza cattura [MJ/kgCO2]. La formula da utilizzare per il calcolo dello SPECCA è la

seguente:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-93-320.jpg)

![Capitolo 4

____________________________________________________________________

74

=

3600 ∙

1

,

−

1

,

, − ,

(4.1)

Dove:

- , è il rendimento elettrico dell’impianto con la sezione di cattura

della CO2;

- , è il rendimento dell’impianto senza la sezione di cattura della

CO2;

- , è l’emissione specifica di CO2 dell’impianto senza la

sezione di cattura della CO2;

- , è l’emissione specifica di CO2 dell’impianto con la sezione

di cattura della CO2.

4.1 Confronto con impianti di riferimento

Prima di intraprendere il confronto tra l’impianto con pompa di calore e l’impianto

con spillamento, l’NGCC senza cattura e l’NGCC con cattura post-combustione di

CO2 e rigenerazione tramite spillamento sono stati comparati con i sistemi presentati

nel documento EBTF [21] (a cui il lavoro ha fatto affidamento nella scelta degli

schemi di impianto, come chiarito in 3.1 e 3.2), al fine di verificare se la scelta di

considerarli come riferimento fosse effettivamente attendibile.

I principali parametri operativi di questo confronto sono riportati nelle seguenti

tabelle:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-94-320.jpg)

![Analisi tecnica

____________________________________________________________________

75

Tabella 4.1: Confronto delle caratteristiche e dei risultati delle singole sezioni dell’impianto

senza cattura con l’impianto senza cattura descritto nell’EBTF, [21]

NGCC – no

cattura (EBTF)

NGCC – no

cattura

Sezione Turbina a Gas

Portata dei gas combusti kg/s 655.30 655.33

Temperatura del combustibile °C 160 156

Potenza termica del combustibile MWth 1422.60 1429.70

Potenza delle Turbine a Gas MWel 544.20 544.80

Efficienza elettrica netta (base LHV) % 38.34 38.11

Sezione Turbina a Vapore

Portata di acqua/vapore kg/s 205.90 204.82

Temperature SH/RH °C 608/561 568/567

Livelli di AP/MP/BP bar 120.9/29/3.5 129.9/34/4

Potenza elettrica lorda MWel 292.80 299.3

Potenza al condensatore MWth 470.00 459.88

Ausiliari - circolazione MWel 3.40 3.66

Ausiliari - dissipazione calore MWel 3.70 3.68

Potenza elettrica netta MWel 285.70 291.95

In Tabella 4.1 è presente il confronto dell’impianto senza cattura con quello di

riferimento dell’EBTF. L’efficienza netta della turbina a gas è leggermente minore,

per via di una maggior potenza termica introdotta col combustibile, mentre la potenza

prodotta dalla turbina a vapore è superiore di circa 6 MWel, aumento probabilmente

dovuto alle diverse condizioni di temperatura e pressione scelti per i livelli di

pressione dell’HRSG. I valori restano comunque molto simili all’impianto presentato

nell’EBTF.

Nella seguente tabella vengono confrontati i risultati complessivi dell’impianto:](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-95-320.jpg)

![Capitolo 4

____________________________________________________________________

76

Tabella 4.2: Confronto dei risultati complessivi dell’impianto senza cattura con l’impianto

senza cattura descritto nell’EBTF, [11]

NGCC – cattura

(EBTF)

NGCC –

cattura

Impianto complessivo

Potenza elettrica netta MWel 829.90 836.83

Potenza termica dissipata MWth 470.00 459.88

CO2 prodotta kg/MWhel 351.80 352.83

Le prestazioni complessive dell’impianto risultano del tutto compatibili con quelle

descritti nell’EBTF. Si conclude che l’NGCC senza cattura può considerarsi come

corretto riferimento per l’analisi tecnico-economica.

Tabella 4.3: Confronto delle caratteristiche e dei risultati delle singole sezioni dell’impianto con

cattura della CO2 con l’impianto con cattura della CO2 descritto nell’EBTF, [21]

NGCC – cattura

(EBTF)

NGCC –

cattura

Sezione Turbina a Vapore

Potenza elettrica lorda MWel 215.7 221.8

Potenza al condensatore MWth 226.4 196.8

Ausiliari - circolazione MWel 3.40 3.65

Ausiliari - dissipazione calore MWel 4.40 4.27

Potenza elettrica netta MWel 212.3 218.1

Sezione Cattura CO2

Portata vapore spillato kg/s 66.30 61.02

Compressione CO2 MWel 22.6 22.96

Pompe di circolazione MWel 4.60 4.45

Diffusori gas combusti MWel 15.00 14.76

N° stadi assorbitore/stripper 3/10 4/9

Carico di CO2 in solvente mol/mol 0.466/0.275 0.475/0.259

Potenza termica rigenerazione MWth 146 146](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-96-320.jpg)

![Capitolo 4

____________________________________________________________________

78

Tabella 4.4: Confronto dei risultati complessivi dell’impianto con cattura della CO2 con

l’impianto con cattura della CO2 descritto nell’EBTF, [11]

NGCC –

cattura

(EBTF)

NGCC –

cattura

Impianto complessivo

Potenza elettrica netta MWel 709.70 716.35

Potenza termica dissipata MWth 546.00 533.84

Efficienza elettrica netta % 49.89 50.11

CO2 prodotta kg/MWhel 414.14 415.34

CO2 catturata kg/MWhel 374.66 375.14

CO2 emessa kg/MWhel 39.48 40.20

Efficienza di cattura della CO2 % 90.47 90.32

SPECCA MJ/kg CO2 3.401 3.309

L’efficienza di cattura risulta molto simile: i due impianti catturano praticamente la

stessa quantità di anidride carbonica altrimenti destinata in atmosfera.

Si può inoltre notare un leggero aumento nell’efficienza elettrica, e quindi una

conseguente riduzione dell’indice SPECCA, dovuto ad una maggior potenza elettrica

netta dell’impianto (aumento causato, come spiegato sopra, dai diversi livelli di

pressione scelti).

Anche in questo caso, comunque, si osservano valori molto simili all’impianto con

cattura del documento EBTF. Si può quindi concludere che l’impianto progettato è

considerabile come corretto riferimento per l’analisi tecnico-economica.

4.2 Risultati dell’analisi tecnica

In questa sezione vengono mostrati e commentati i risultati dell’analisi tecnica

condotta sui tre impianti NGCC.](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-98-320.jpg)

![Analisi economica

____________________________________________________________________

83

5 Analisi economica

La fattibilità di un impianto non dipende solo dalle sue prestazioni tecniche, ma è

fortemente legata anche all’investimento economico necessario per la sua

realizzazione. Per questo motivo dev’essere condotta un’analisi economica che

confronti gli investimenti necessari per la tecnologia proposta con l’attuale sistema di

rigenerazione tramite spillamento. In particolare, l’obiettivo è quello di confrontare i

costi per la CO2 evitata (CCA) e i prezzi minimi di vendita dell’energia elettrica per

rientrare dell’investimento nell’arco della vita utile dell’impianto (LCOE).

L’analisi economica passa attraverso due step: il primo consiste nell’assunzione di un

certo numero di parametri, quali la vita utile dell’impianto, il tasso di attualizzazione,

il prezzo del combustibile, le ore equivalenti e le perdite di efficienza. Il secondo si

basa sulle assunzioni fatte al passaggio precedente per valutare la fattibilità economica

dell’impianto andando a stimare i costi d’investimento e i costi O&M fissi e variabili

per misurare i parametri CCA e LCOE.

Per condurre un’analisi economica possono essere adottati diversi livelli di precisione.

In accordo con il documento “Cost Estimate Classification System” di AACE

International, sono cinque le classi associabili alla maturità dello studio economico

conducibile su un impianto [22].](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-103-320.jpg)

![Capitolo 5

____________________________________________________________________

84

La classe 5 presenta uno studio economico preliminare di un impianto basato su un

numero limitato di informazioni. Al contrario, la classe 1 rappresenta un’analisi molto

precisa, portata avanti grazie a informazioni sui costi ottenuti direttamente dai

fornitori. Ciò non significa necessariamente che, ad esempio, una stima di classe 3 per

un certo progetto sia più accurata di una di classe 5 per un altro progetto, poiché

quest’ultimo può essere basato su un impianto con dati e storici dei costi molto precisi.

Per una corretta e aggiornata analisi economica è importante definire un anno a cui

riferire tutti i costi calcolati, poiché questi cambiano continuamente di anno in anno.

A tal fine l’indice considerato è il CEPCI (Chemical Engineering Plant Cost Index),

rappresentato da un valore adimensionale calcolato anno per anno, utilizzato per

aggiornare il costo di investimento necessario per erigere un impianto da un anno

passato, per cui sono disponibili i dati, all’anno di interesse semplicemente attraverso

la seguente formula:

Tabella 5.1: Classificazione della stima dei costi per processi industriali secondo AACE

International, [22]](https://image.slidesharecdn.com/201704ortelli-180505125043/85/2017-04-ortelli-104-320.jpg)

![Analisi economica

____________________________________________________________________

85

= ∙ (5.1)

Nella seguente tabella sono riportati i valori medi annui del CEPCI a partire dal 2007

fino al 2015:

Tabella 5.2: CEPCI dal 2008 al 2015

anno CEPCI

2007 525.4

2008 575.4

2009 521.9

2010 550.8

2011 585.7