BTL thiết kế hệ thống lái.docx

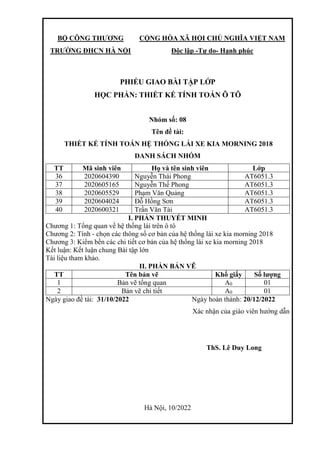

- 1. BỘ CÔNG THƯƠNG TRƯỜNG ĐHCN HÀ NỘI CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập -Tự do- Hạnh phúc PHIẾU GIAO BÀI TẬP LỚP HỌC PHẦN: THIẾT KẾ TÍNH TOÁN Ô TÔ Nhóm số: 08 Tên đề tài: THIẾT KẾ TÍNH TOÁN HỆ THỐNG LÁI XE KIA MORNING 2018 DANH SÁCH NHÓM TT Mã sinh viên Họ và tên sinh viên Lớp 36 2020604390 Nguyễn Thái Phong AT6051.3 37 2020605165 Nguyễn Thế Phong AT6051.3 38 2020605529 Phạm Văn Quảng AT6051.3 39 2020604024 Đỗ Hồng Sơn AT6051.3 40 2020600321 Trần Văn Tài AT6051.3 I. PHẦN THUYẾT MINH Chương 1: Tổng quan về hệ thống lái trên ô tô Chương 2: Tính - chọn các thông số cơ bản của hệ thống lái xe kia morning 2018 Chương 3: Kiểm bền các chi tiết cơ bản của hệ thống lái xe kia morning 2018 Kết luận: Kết luận chung Bài tập lớn Tài liệu tham khảo. II. PHẦN BẢN VẼ TT Tên bản vẽ Khổ giấy Số lượng 1 Bản vẽ tổng quan A0 01 2 Bản vẽ chi tiết A0 01 Ngày giao đề tài: 31/10/2022 Ngày hoàn thành: 20/12/2022 Xác nhận của giáo viên hướng dẫn ThS. Lê Duy Long Hà Nội, 10/2022

- 2. MỤC LỤC CHƯƠNG1. TỔNG QUAN HỆ THỐNG LÁI TRÊN XE Ô TÔ...................................1 1.1. Nhiện vụ, yêu cầu, phân loại. ...................................................................................1 1.1.1 Khái niệm ...............................................................................................................1 1.1.1 Phân loại .................................................................................................................1 1.1.2 Nhiệm vụ và yêu cầu đối với hệ thống lái..............................................................2 1.1.2.1 Nhiệm vụ: .......................................................................................................2 1.1.2.2 Yêu cầu đối với hệ thống lái:..........................................................................2 1.2. Kết cấu hệ thống lái..................................................................................................3 1.2.1 Hiệu suất cơ cấu lái ................................................................................................4 1.2.2 Các dạng cơ cấu lái thông dụng..............................................................................5 1.3. Dẫn động lái............................................................................................................10 1.3.1 Dẫn động lái bốn khâu (Hình thang đan tô) .........................................................11 1.3.2 Dẫn động lái sáu khâu. .........................................................................................12 1.4. Trợ lực lái ...............................................................................................................12 1.4.1 Khái niệm .............................................................................................................12 1.4.2 Phân loại ...............................................................................................................12 CHƯƠNG2. TÍNH CHỌN CÁC THÔNG SỐ CƠ BẢN. ............................................18 2.1. Các thống số cơ bản của xe Kia morning 2018......................................................18 2.2. Lực người lái tác dụng lên vô lăng.........................................................................19 2.3. Tính cơ cấu lái ........................................................................................................22 2.3.1 Xác định bán kính vòng lăn của bánh răng: .........................................................22 2.3.2 Xác định các thông số của bánh răng ...................................................................22 2.3.3 Xác định kích thước và thông số của thanh răng: ................................................24 2.4. Tính toán dẫn động lái............................................................................................26 2.4.1 Xây dựng đường cong lý thuyết...........................................................................26 2.4.2 Xây dựng đường cong thực tế ..............................................................................27 2.5. Tính toán trợ lực.....................................................................................................32 2.5.1 Xây dựng đặc tính cường hoá lái:.........................................................................32 2.5.2 Tính toán thanh xoắn............................................................................................34 2.5.3 Tính chọn motor điện trợ lực................................................................................35 2.5.4 Tính toán điều khiển motor điện. .........................................................................35 CHƯƠNG3. TÍNH VÀ KIỂM BỀN CÁ CHI TIẾT CƠ BẢN.....................................37

- 3. 3.1. Tính đòn quay đứng và các đòn dẫn động..............................................................37 3.1.1 Đòn quay đứng .....................................................................................................37 3.1.2 Các đòn dẫn động .................................................................................................37 3.2. Tính toán trục lái ....................................................................................................39 3.3. Tính bền cơ cấu lái trục răng - thanh răng: ............................................................40 3.4. Kiểm tra bền Rô-tuyn:............................................................................................43

- 4. HÌNH ẢNH Hình 1: Sơ đồ hệ thống lái..............................................................................................3 Hình 2: Quy luật thay đổi tỉ số truyền cơ cấu lái............................................................4 Hình 3: Cơ cấu trục vít - cung răng................................................................................5 Hình 4: Cơ cấu lái trụ vít - con lăn.................................................................................6 Hình 5: Cơ cấu lái trục vít - chốt quay ...........................................................................7 Hình 6: Cơ cấu lái trục vít - ecu bi - thanh răng.............................................................8 Hình 7: Cơ cấu lái bánh răng- thanh răng ......................................................................9 Hình 8: Cơ cấu dẫn động lái.........................................................................................11 Hình 9: Hình thang lái đantô ........................................................................................11 Hình 10: Hình thang lái 6 khâu ....................................................................................12 Hình 11: Hệ thống trợ lực thủy lực ..............................................................................13 Hình 12:Cấu tạo hệ thống trợ lực điện .........................................................................14 Hình 13: Động cơ điện lắp ở trục lái............................................................................15 Hình 14: Động cơ lắp ở cơ cấu lái................................................................................15 Hình 15: Động cơ lắp trên thanh răng..........................................................................15 Hình 16:Hệ thống lái điện- thủy lực.............................................................................17 Hình 17: Cánh tay đòn..................................................................................................19 Hình 18: Điểm đặt lực ngang .......................................................................................20 Hình 19: Sơ đồ động học quay vòng ............................................................................26 Hình 20: Sơ đồ hình thang lái khi xe đi thẳng..............................................................28 Hình 21: Sơ đồ hình thang lái khi xe quay vòng..........................................................29 Hình 22: Đồ thị đặc tính động học hình thang lái lý thuyết và thực tế. .......................32 Hình 23: Đường đặc tính cường hóa ............................................................................33 Hình 24:Đặc tính điều khiển motor điện......................................................................36 Hình 25: Sơ đồ tính toán đòn quay đứng......................................................................37 Hình 26: Sơ đồ tính toán dẫn động lái..........................................................................38 Hình 27: Rô-tuyn..........................................................................................................44

- 5. LỜI MỞ ĐẦU Trên nền tảng đất nước đang trên đà phát triển lớn mạnh về kinh tế đó là sự thay da đổi thịt của quá trình công nghiệp hóa hiện đại hóa đất nước và sự hội nhập của các ngành công nghiệp công nghiệp, kĩ thuật ô tô ở nước ta ngày càng chú trọng và phát triển. Một số vấn đề lớn đặt ra đó là sự hội nhập, tiếp thu những công nghệ phát triển vào việc lắp ráp sản xuất cũng như sử dụng bảo dưỡng trên xe ô tô. Hệ thống lái là một hệ thống quan trọng của ô tô dùng để thay đổi hướng chuyển động của ô tô hoặc giữ cho ô tô chuyển động xác định theo một hướng nào đó. Một hệ thống lái hoàn thiện về kết cấu, điều khiển dễ dàng sẽ giúp ta điều khiển xe dễ dàng, thoải mái đảm bảo an toàn của xe trong quá trình vận hành khai thác. Đồng thời nó còn nâng cao tính tiện nghi, hiện đại của xe. Đáp ứng nhu cầu đó và sự hiểu biết về các ứng dụng khoa học kĩ thuật hiện đại. Nhóm em đã được giao nhiệm vụ “ Tính toán thiết kế hệ thống lái trên xe KIA MORNING 2018 ”. Đề tài bao gồm 4 phần chính như sau: - Chương I: Tổng quan hệ thống lái xe Kia morning - Chương II: Tính chọn các thông số cơ bản hệ thống lái xe Kia morning - Chương III: Tính và kiểm bền các chi tiết hệ thống lái xe Kia morning Sau khi được nhận đề tài này, được sự hướng dẫn và giúp đỡ nhiệt tình của thầy Lê Duy Long nay em đã hoàn thành đồ án tốt nghiệp của mình. Tuy nhiên, do trình độ và thời gian tìm hiểu còn nhiều hạn chế, kính mong nhận được sự đóng góp ý kiến của các thầy để đề tài được hoàn thiện hơn. Em xin chân thành cảm ơn!

- 6. 1 CHƯƠNG1. TỔNG QUAN HỆ THỐNG LÁI TRÊN XE Ô TÔ. 1.1. Nhiệm vụ, yêu cầu, phân loại. 1.1.1 Khái niệm Hệ thống lái ô tô là một trong bảy hệ thống chủ chốt của xe hơi, công dụng của hệ thống lái xe ô tô có vai trò giữ cho ô tô chuyển động theo quỹ đạo nhất định hoặc thay đổi hướng di chuyển của ô tô theo mong muốn của người lái. Hệ thống trợ lực tay lái điện (EPS - Electric Power Steering): Là một hệ thống có nhiệm vụ tạo ra lực bổ trợ tác dụng lên cơ cấu dẫn động lái, nhằm duy trì hoặc thay đổi hướng chuyển động của xe. Hệ thống lái trợ lực điện EPS giúp việc điều khiến tay lái nhẹ nhàng, đơn giản và mượt mà hơn khi đánh lái, di chuyển ở tốc độ thấp hay rẽ góc 90 độ. 1.1.1 Phân loại * Theo vị trí bố trí vô lăng. - Vô lăng bố trí bên trái: (tính theo chiều chuyển động) dùng cho những nước xã hội chủ nghĩa trước đây, Pháp, Mỹ... - Vô lăng bố trí bên phải: Dùng cho các nước thừa nhận luật đi đường bên trái như: Anh, Thuỵ Điển... Sở dĩ được bố trí như vậy là để đảm bảo tầm quan sát của người lái, đặt biệt là khi vượt xe. * Theo số lượng bánh xe dẫn hướng. - Hệ thống lái với các bánh dẫn hướng ở cầu trước; - Hệ thống lái với các bánh dẫn hướng ở cầu sau; - Hệ thống lái với các bánh dẫn hướng ở tất cả các cầu. * Theo kết cấu cơ cấu lái - Cơ cấu lái kiểu trục vít - cung răng; - Cơ cấu lái kiểu trục vít - con lăn; - Cơ cấu lái kiểu trục vít - chốt quay; - Cơ cấu lái kiểu liên hơp (trục vít - ê cu - cung răng); - Cơ cấu lái kiểu bánh răng - thanh răng.

- 7. 2 * Theo kết cấu và nguyên lí làm việc của bộ trợ lực - Trợ lực thuỷ lực; - Trợ lực khí (khí nén hoặc chân không loại này thường ít sử dụng); - Trợ lực điện; - Trợ lực cơ khí. 1.1.2 Nhiệm vụ và yêu cầu đối với hệ thống lái. 1.1.2.1Nhiệm vụ: Hệ thống lái có nhiệm vụ điều khiển lớng chuyển động của ô tô bằng cách quay bánh xe dẫn hớng thông qua tác động quay vành lái của người điều khiển. Ngoài ra hệ thống lái còn có nhiệm vụ giữ cho xe chuyển động thẳng ổn định nhờ khả năng tự trả lái. Hệ thống lái gồm : cơ cấu lái và hệ dẫn động lái. + Cơ cấu lái: bộ phận số 3 trên hình 1.1. Thực chất là bộ giảm tốc để đảm bảo tăng mô men điều khiển hớng chuyển động của ngời lái đến bánh xe dẫn hứng và có nhiệm vụ truyền và thay đổi hứng của lực của trục lái + Hệ dẫn động lái: gồm vành lái,các đòn dẫn động cơ cấu lại và các đòn dẫn động từ cơ cấu lái đến bánh xe dẫn lớng, hình thang lái: gồm các chi tiết (1,2,4,5,6,7) trên hình 1.1. Có nhiệm vụ truyền lực từ vành lại và từ cơ cấu lái đến bánh xe dẫn lớng. 1.1.2.2Yêu cầu đối với hệ thống lái: Hệ thống lái phải đảm bảo những yêu cầu chính sau: - Đảm bảo chuyển động thẳng ổn định: + Hành trình tự do của vô lăng tức là khe hở trong hệ thống lái khi vô lăng ở vị trí trung gian tương ứng với chuyển động thẳng phải nhỏ (không lớn hơn 15 độ khi có trợ lực và không lớn hơn 5 độ khi không có trợ lực); + Các bánh dẫn hướng phải có tính ổn định tốt; + Không có hiện tượng tự dao động các bánh dẫn hướng trong mọi điều kiện làm việc và mọi chế độ chuyển động. - Đảm bảo tính cơ động cao: tức xe có thể quay vòng thật ngoặt, trong một khoảng thời gian ngắn, trên một diện tích bé;

- 8. 3 - Đảm bảo động học quay vòng đúng: để các bánh xe không bị trượt lê gây mòn lốp, tiêu hao công suất vô ích và giảm tính ổn định của xe; - Giảm được các va đập từ đường lên vô lăng khi chạy trên đường xấu hoặc gặp chướng ngại vật; - Điều khiển nhẹ nhàng, thuận tiện: Lực điều khiển lớn nhất cần tác dụng lên vô lăng (Plmax) được quy định theo tiêu chuẩn quốc gia hay tiêu chuẩn ngành: + Đối với xe du lịch và tải trọng nhỏ: Plvmax không được lớn hơn 150 200 N; + Đối với xe tải và khách không được lớn hơn 500 N. - Đảm bảo sự tỷ lệ giữa lực tác dụng lên vô lăng và mô men quay các bánh xe dẫn hướng (để đảm bảo cảm giác đường) cũng như sự tương ứng động học giữa góc quay của vô lăng và của bánh xe dẫn hướng. 1.2. Kết cấu hệ thống lái Sơ đồ kết cấu của hệ thống lái ôtô được thể hiện trên hình 1, bao gồm những bộ phận chính như sau: 1- vô lăng, 2- trục lái, 3- cơ cấu lái, 4- đòn quay đứng, 5- đòn kéo dọc, 6- hình thang lái, 7- đòn ngang, 8- cam quay, 9- bánh xe dẫn hướng. 1) Vô lăng: Vô lăng có dạng vành tròn, có nhiệm vụ tiếp nhận lực tác động của người lái và truyền vào hệ thống lái. 2) Trục lái: Trục lái thường có dạng ống, nó đảm nhận việc trưyền mô men tò vô lăng tới cơ cấu lái. 3) Cơ cấu lái: Cơ cấu lái là bộ phân cơ bản trong hệ thống lái, nó có nhiêm vụ biến chuyển động quay vòng của trục lái thành chuyển động góc của đòn quay đứng và đảm bảo tỷ số truyền theo yêu cầu. Về bản chất, cơ cấu lái là hộp giảm tốc và có nhiệm vụ tăng mô men truyền từ vô lăng tới các bánh xe dẫn hướng. Các thông số đặc trưng cho cơ cấu lái gổm có tỷ số truyền, hiệu suất thuận và hiệu suất nghịch. Tỷ số truyền cơ cấu lái Tỷ số truyền cơ cấu lái được định nghĩa như sau: Hình 1: Sơ đồ hệ thống lái.

- 9. 4 Trong đó: d là góc quay của vô lăng và dQ là góc quay của trục đòn quay đứng. Tỷ số truyền cơ cấu lái có thể không đổi hoặc thay đổi. Trên hình 2 là một ví dụ về quy luật thay đổi tỷ số truyền của cơ cấu lái. Trên hình 2 ta thấy tỷ số truyền thay đổi theo góc đánh lái như sau: - khi 0 < 90° thì ic có giá tri cực đại; - khi 0 > 90° thì ic giảm rất nhanh; - khi 0 > 270° thì ic gần như không đổi. Với quy luật thay đổi như trên, khi ôtô chuyển động trên đường thẳng vái vận tốc cao, người lái chỉ phải đánh lái với các góc rất nhỏ xung quanh vị trí trung gian, nên tỷ sớ truyền lớn ở đây giúp cho người lái điều khiển ôtô nhẹ nhàng. Hơn nữa tỷ số truyền lớn có tác dụng làm giảm va đập truyền ngược từ đường lên vô lăng. Ở các góc đánh lái lớn tỷ số truyền nhỏ giúp cho việc điều khiển linh hoạt hơn, cho phép ôtô có thể quay vòng trong những chỗ hẹp, bán kính quay vòng nhỏ. Cơ cấu lái với tỷ số truyền thay đổi thường phức tạp và đắt tiền. Vì vậy, nếu hệ thống lái có trang bị trợ lực thì nên sử dụng cơ cấu lái có tỷ số truyền không đổi. 1.2.1 Hiệu suất cơ cấu lái Trong cơ cấu lái người ta phân biệt 2 hiệu suất: thuận và nghịch. Hiệu suất thuận là hiệu suất tính theo lực truyền từ vô lăng tới bánh xe. Hiệu suất này càng lớn thì tổn hao năng lượng điều khiển càng nhỏ, nghĩa là lái càng nhẹ hơn. Hiệu suất nghịch là hiệu suất tính theo lực truyền từ bánh xe lên vô lăng, vì vậy khi thiết kế cơ cấu lái nên chọn hiệu suất nghịch nhỏ để giảm bớt lực truyền từ mặt đường lên vô lăng. Như vây, với hiệu suất nghịch nhỏ, các lực va đập từ mặt đường truyền ngược lên vô lăng giảm đi đáng kể. Đây là một ưu điểm của cơ cấu lái cần được tân dụng tối đa. Tuy nhiên, nếu chọn hiệu suất nghịch quá bé thì vô lăng sẽ mất khả năng tự trở về Hình 2: Quy luật thay đổi tỉ số truyền cơ cấu lái

- 10. 5 vị trí trung gian nhờ các mô men ổn định. Bởi vậy, trong khi thiết kế nến chọn hiệu suất nghịch ở mức độ hợp lý. 1.2.2 Các dạng cơ cấu lái thông dụng. 1.2.2.1 Hệ thống lái với cơ cấu trục vít - cung răng Loại này có ưu điểm là kết cấu đơn giản, làm việc bền vững. Tuy vậy có nhược điểm là hiệu suất thấp, điều chỉnh khe hở ăn khớp phức tạp nếu bố trí cung răng ở mặt phẳng đi qua trục trục vít. Cung răng có thể là cung răng thường đặt ở mặt phẳng đi qua trục trục vít (hình 1.1). Cung răng đặt bên có ưu điểm là đường tiếp xúc giữa răng cung răng và răng trục vít khi trục vít quay dịch chuyển trên toàn bộ chiều dài răng của cung răng nên ứng suất tiếp xúc và mức độ mài mòn giảm, do đó tuổi thọ và khả năng tải tăng. Cơ cấu lái loại này thích hợp cho các xe tải cỡ lớn. Trục vít có thể có dạng trụ tròn hay lõm. Khi trục vít có dạng lõm thì số răng ăn khớp tăng nên giảm được ứng suất tiếp xúc và mài mòn. Ngoài ra còn cho phép tăng góc quay của cung răng mà không cần tăng chiều dài của trục vít. Hình 3: Cơ cấu trục vít - cung răng 1- Ổ bi; 2- Trục vít; 3- Cung răng; 4-Vỏ. Tỷ số truyền cơ cấu lái trục vít - cung răng không đổi và xác định theo công thức: 0 2 t R i tZ (1.1) Trong đó: R0 - Bán kính vòng lăn của cung răng; t - Bước trục vít; Zt - Số mối ren trục vít. A A 1 2 3 4 A-A

- 11. 6 Góc nâng của đường ren vít thường từ 8 ÷ 120. Khe hở ăn khớp khi quay đòn quay đứng từ vị trí trung gian đến các vị trí biên thay đổi từ 0,03 ÷ 0,05 mm. Sự thay đổi khe hở này được đảm bảo nhờ mặt sinh trục vít và vòng tròn cơ sở của cung răng có bán kính khác nhau. 1.2.2.2 Hệ thống lái với cơ cấu trục vít - con lăn Hình 4: Cơ cấu lái trụ vít - con lăn 1-T rục đòn quay đứng; 2- Đệm điều chỉnh; 3- Nắp trên; 4- Vít điều chỉnh; 5- Trục vít; 6- Đệm điều chỉnh; 7- Con lăn; 8- Trục con lăn. Cơ cấu lái loại trục vít - con lăn (hình 1.2) được sử dụng rộng rãi trên các loại ô tô do có ưu điểm: - Kết cấu gọn nhẹ; - Hiệu suất cao do thay thế ma sát trượt bằng ma sát lăn; - Hiệu suất thuận: ηt = 0,77 - 0,82; - Hiệu suất nghịch: ηn = 0,6; - Điều chỉnh khe hở ăn khớp đơn giản và có thể thực hiện nhiều lần. Để có thể điều chỉnh khe hở ăn khớp, đường trục của con lăn được bố trí lệch với đường trục của trục vít một khoảng 5-7 mm. Khi dịch chuyển con lăn dọc theo trục quay của đòn quay đứng thì khoảng cách trục giữa con lăn và trục vít sẽ thay đổi. Do đó khe hở ăn khớp cũng thay đổi.

- 12. 7 Sự thay đổi khe hở ăn khớp từ vị trí giữa đến vị trí biên được thực hiện bằng cách dịch chuyển trục quay O2 của đòn quay đứng ra khỏi tâm mặt trụ chia của trục vít O1 một lượng x =2,5-5 mm. Tỷ số truyền của cơ cấu lái trục vít - con lăn được xác định theo công thức sau: 0 0 0 0 1.2 2 2 k k k t t R R R R i i tZ tZ R R Trong đó: t - Bước của mối răng trục vít; t Z - Số đường ren trục vít; k R - Bán kính vòng (tiếp xúc) giữa con lăn và trục vít (khoảng cách từ điểm tiếp xúc đến tâm đường quay đứng); 0 R - Bán kính vòng chia của bánh răng cắt trục vít; 0 i - Tỷ số truyền giửa bánh răng cắt và trục vít. Theo công thức trên ta thấy iω thay đổi theo góc quay trục vít. Tuy vậy sự thay đổi này không lớn khoảng từ 5-7% (từ vị trí giữa ra vị trí biên). Nên có thể coi như i = const. 1.2.2.3 Hệ thống lái với cơ cấu trục vít - chốt quay Hình 5: Cơ cấu lái trục vít - chốt quay 1- chốt quay; 2- Trục vít; 3- Đòn quay. Ưu điểm: có thể thiết kế với tỷ số truyền thay đổi, theo quy luật bất kỳ nhờ cách chế tạo bước răng trục vít khác nhau. Nếu bước răng trục vít không đổi thì tỷ số truyền được xác định theo công thức:

- 13. 8 2 cos R i t (1.3) Trong đó: - Góc quay của đòn quay đứng; R - Bán kính đòn dặt chốt. Hiệu suất thuận và hiệu suất nghịch của cơ cấu loại này vào khoảng 0,7. Cơ cấu lái này dùng nhiều ở hệ thống lái không có cường hoá và chủ yếu trên các ôtô tải và khách. Tuy vậy do chế tạo phức tạp và tuổi thọ không cao nên hiện nay ít sử dụng. 1.2.2.4 Hệ thống lái với cơ cấu liên hợp Êcu 20 lắp lên trục vít qua các viên bi nằm theo rãnh ren của trục vít cho phép thay đổi ma sát trượt thành ma sát lăn. Phần dưới của êcu bi có cắt các răng tạo thành thanh răng ăn khớp với cung răng trên trục (2). Hình 6: Cơ cấu lái trục vít - ecu bi - thanh răng 1- Đai ốc hãm đòn quay đứng; 2- Trục tròn quay đứng; 3- Vòng chặn dầu; 4, 6- Ổ bi kim; 5- Vỏ cơ cấu lái; 7- Tấm đệm; 8- Đai ốc điều chỉnh; 9- Vít điều chỉnh ăn khớp;

- 14. 9 10- Đai ốc hãm; 11- Vòng làm kín; 12- Mặt bích bên cơ cấu lái; 13- Đai ốc tháo dầu; 14- Vòng làm kín; 15- Chốt định vị; 16- Tấm chặn; 17- Đai ốc điều chỉnh độ rơ của ổ bi; 18- Nắp dưới cơ cấu lái;19 - Ổ đỡ chặn; 20- Êcu; 21- Ống dẫn hướng bi; 22- Bi;23- Vít đậy lỗ rót dầu; 24- Ổ đỡ chặn; 25- Vòng chặn dầu; 26- Then bán nguyệt; 27- Cung răng. Tỷ số truyền động học của cơ cấu lái loại này không đổi và xác định theo công thức: 2 2 R i t (1.4) Trong đó: 2 R - Bán kính chia cung răng; t - Bước răng trục vít. + Ưu điểm: - Hiệu suất cao: hiệu suất thuận t = 0,7 - 0,85, hiệu suất nghịch n = 0,85; - Khi sử dụng với cường hoá thì nhựơc điểm hiệu suất nghịch lớn không quan trọng; - Có độ bền cao vì vậy thường được sử dụng trên các xe cỡ lớn. 1.2.2.5 Hệ thống lái với cơ cấu bánh răng - thanh răng Hình 7: Cơ cấu lái bánh răng- thanh răng 1- Lỗ ren; 2- Bánh răng; 3- Thanh răng; 4- Bulông hãm; 5- Đai ốc điều chỉnh khe hở bánh răng thanh răng; 6- Lò xo; 7- Dẫn hướng thanh răng Bánh răng có thể răng thẳng hay răng nghiêng. Thanh răng trượt trong các ống dẩn hướng. Để đảm bảo ăn khớp không khe hở, bánh răng được ép đến thanh răng bằng lò xo.

- 15. 10 Ưu điểm: - Có tỷ số truyền nhỏ, iω nhỏ dẫn đến độ nhạy cao. Vì vậy được sử dụng rộng rãi trên các xe du lịch, thể thao; - Hiệu suất cao; - Kết cấu gọn, đơn giản, dễ chế tạo. Nhược điểm: - Lực điều khiển tăng (do iω nhỏ); - Không sử dụng được với hệ thống treo trước loại phụ thuộc; - Tăng va đập từ mặt đường lên vô lăng. 1.3. Dẫn động lái Dẫn động lái bao gồm hệ thống các đòn để truyền lực từ cơ cấu lái tới các bánh xe dẫn hướng và đồng thời đảm bảo cho các bánh xe quay vòng với động học đúng. Ngoài ra, kết cấu của dãn động lái còn phải phù hợp với bộ phận hướng của hệ thống treo để sao cho những dao động thẳng đứng của bánh xe không ảnh hưởng đến động học của dẫn động lái. Bộ phận quan trọng của dẫn động lái là hình thang lái, nó có nhiệm vụ đảm bảo động học quay vòng đúng cho các bánh xe dãn hướng. Kết cấu của hình thang lái phụ thuộc nhiều vào kết cấu của hệ thống treo, chẳng hạn nếu hệ thống treo là phụ thuộc (ôtô con) thì các đòn ngang của hình thanh có dạng rời, còn nếu treo phụ thuộc (ôtô tải và ôtô chở khách) thì các đòn ngang thường là đòn liền. Cơ cấu dẫn động lái bao gồm các thanh dẫn động và các khớp liên kết. Dẫn động lái có chức năng: + Truyền chuyển động điều khiển từ hộp số lái đến hai ngõng quay của hai bánh xe + Đảm bảo mối quan hệ cần thiết về góc quay của các bánh xe dẫn hướng có động học đúng khi thực hiện quay vòng

- 16. 11 Mối quan hệ cần thiết về góc quay của các bánh xe dẫn hướng được đảm bảo bằng kết cấu của hình thang lái. 1.3.1 Dẫn động lái bốn khâu (Hình thang đan tô) Hình 9: Hình thang lái đantô Hình thang lái bốn khâu đơn giản, dễ chế tạo, đảm bảo động học quay vòng bánh xe. Nhưng cơ cấu này chỉ dùng trên xe có hệ thống treo phụ thuộc (lắp với dầm cầu dẫn hướng). Hình 8: Cơ cấu dẫn động lái

- 17. 12 1.3.2 Dẫn động lái sáu khâu. Hình 10: Hình thang lái 6 khâu Dẫn động lái sáu khâu được lắp hầu hết trên các xe du lịch có hệ thống treo độc lập, lắp trên cầu dẫn hướng. Ưu điểm của dẫn động lái sáu khâu dễ lắp đặt cơ cấu lái, giảm được không gian làm việc,bố trí cường hóa lái thuận tiện ngay trên dẫn động lái. 1.4. Trợ lực lái 1.4.1 Khái niệm - Hệ thống lái trợ lực là một dạng hệ thống lái tiên tiến, trong đó nỗ lực chung của người lái xe được giảm bớt thông qua việc tăng lực tác dụng lên vô lăng với sự trợ giúp của trợ lực điện hoặc thủy lực. - Trong một cơ cấu lái bình thường, so với cơ cấu lái trợ lực, không có hỗ trợ thủy lực hoặc điện để giảm nỗ lực quay vô lăng. Phần còn lại của các bộ phận cơ khí và hoạt động của chúng vẫn giống nhau giữa hai hệ thống lái, trừ đi các bộ phận dành riêng cho hệ thống lái trợ lực. 1.4.2 Phân loại Từ trước đến nay hệ thống trợ lực lái được chia ra thành 3 loại: Hệ thống lái trợ lực thủy lực, hệ thống lái trợ lực điện, hệ thống trợ lực lái điện - thủy lực. 1.4.2.1 Hệ thống lái trợ lực thủy lực a) Khái niệm : Hệ thống lái trợ lực thủy lực là hệ thống sử dụng áp suất dầu để hỗ trợ việc chuyển hướng lái bánh xe. Đây là một hệ thống vòng kín sử dụng chất lỏng thủy lực điều áp để thay đổi góc bánh xe của bánh trước dựa trên góc lái người điều khiển xe, giúp người chạy xe điều khiển tay lái nhẹ nhàng hơn. Hệ thống này được trang bị phổ biến ở hầu hết các mẫu xe trên thị trường hiện nay.

- 18. 13 b) Cấu tạo : gồm 4 bộ phận chính là bơm trợ lực, van phân phối, xi-lanh trợ lực và hộp cơ cấu lái gắn vào thanh răng đánh lái. c) Nguyên lý hoạt động : - Hệ thống trợ lực lái thủy lực hoạt động dựa trên nguyên lý sử dụng áp suất dầu để hỗ trợ cho việc đánh lái. - Bơm trợ lực nhận công suất từ động cơ thông qua một dây đai, tạo ra áp suất dầu cần thiết. Khi đánh lái, van phân phối sẽ đưa áp suất dầu vào xi-lanh khiến piston đẩy thanh răng theo hướng xoay của vô lăng. Chênh lệch áp suất giữa hai đầu piston sẽ tạo ra lực đẩy giúp lực tác động của người lái lên vô lăng được giảm bớt. - Do bơm dầu nhận năng lượng từ động cơ nên hệ thống trợ lực lái thủy lực chỉ hoạt động khi động cơ đã khởi động. d) Ưu điểm : - Phản ứng với mặt đường một cách chân thực nhất. Giúp tài xế cảm nhận được lực dội ngược lên vô lăng. - Chi phí bảo trì bảo dưỡng ít. - Lỗi khi bị hỏng thường nhẹ nhàng. - Tốc độ nhả vô -lăng về trung tâm nhanh hơn, nghĩa là giúp xe có thể thăng bằng một cách tốt hơn. Hình 11: Hệ thống trợ lực thủy lực

- 19. 14 e) Nhược điểm : - Thường xuyên phải kiểm tra, bảo dưỡng. - Phức tạp, nặng và chiếm nhiều không gian. 1.4.2.2 Hệ thống lái trợ lực điện a) Khái niệm : Hệ thống lái trợ lực điện EPS – Electric Power Steering có nhiệm vụ tạo ra lực bổ trợ tác dụng lên cơ cấu dẫn động lái. Giúp duy trì hoặc thay đổi hướng chuyển động của xe. Và hầu hết được trang bị trên những dòng xe đời mới hiện nay. Do đó việc điều khiển tay lái sẽ trở nên nhẹ nhàng và tính cơ động của xe cao. b) Cấu tạo : gồm 6 bộ phận chính là cảm biến momen, mô tơ điện DC, EPS ECU, ECU động cơ, cụm động cơ và đèn báo P/S. c) Các phương án bố trí trợ lực điện. Khi thiết kế trợ lực lái điện, có thể bố trí động cơ ở các vị trí khác nhau trong hệ thống. Có 3 phương án bố trí thông dụng. Phương án thứ nhất động cơ lắp ngay trên trục lái, nên momen đòi hỏi không lớn. Nhờ đó mà bộ giảm tốc có kết cấu nhỏ gọn. Tuy nhiên với cách bố trí này cơ cấu lái phải chịu tải trọng lớn. Hình 12:Cấu tạo hệ thống trợ lực điện

- 20. 15 Phương án thứ hai thể hiện trường hợp động cơ lắp ở cơ cấu lái. Phương án này đòi hỏi cơ cấu lái phải được chế tạo phù hợp để ghép với động cơ điện. Trong phương án thứ ba, động cơ điện được lắp trên thanh răng, nên cơ cấu lái được giảm tải. Tuy nhiên, moomen trợ lực phải lớn hơn nhiều so với phương án thứ nhất. Vì vậy bộ giảm tốc cần có tỷ số truyền lớn hơn và kết cấu cồng kềnh hơn. Hình 13: Động cơ điện lắp ở trục lái Hình 14: Động cơ lắp ở cơ cấu lái Hình 15: Động cơ lắp trên thanh răng

- 21. 16 c) Nguyên lý hoạt động : - Nhiệm vụ của tay lái trợ lực điện là sử dụng điện năng do động cơ sinh ra để tạo ra lực bổ trợ tác động lên cơ cấu dẫn động lái, duy trì hoặc thay đổi hướng chuyển động của xe ô tô. Từ đó, việc điều khiển tay lái sẽ nhẹ nhàng và tính cơ động của xe cao hơn. - Để làm được điều này, hệ thống đã sử dụng một cảm biến mô-men xoắn đặt ở trục lái, từ đó tín hiệu được gửi về góc đánh lái đến ECU để tính toán và xử lý. Sau đó, hệ thống truyền tới dòng điện thích hợp đến mô-tơ điện, đẩy thanh răng của hệ thống lái. Nhờ đó, việc xoay trục tay lái theo chiều người lái mong muốn được thực hiện dễ dàng. d) Ưu điểm : - Đem lại cảm giác lái chân thực. - Ít phải kiểm tra , dễ dàng sửa chữa. - Nhỏ gọn và nhẹ nhàng hơn. - Tiết kiệm nhiên liệu. - Cảm biến một cách nhanh nhạy hơn. e) Nhược điểm : - Chi phí sửa chữa khi hỏng hóc lớn. - Cấu tạo phức tạp. 1.4.2.3 Hệ thống trợ lực lái điện - thủy lực a) Khái niệm : Hệ thống trợ lực lái điện - thủy lực (EHPS - Electro-hydraulic Power Steering) hay còn gọi là hệ thống trợ lực Hybrid, có cấu tạo và nguyên lý hoạt động tương tự hệ thống trợ lực lái thủy lực, chỉ khác là áp suất dầu sẽ được dẫn động bởi mô-tơ điện thay vì năng lượng truyền động trực tiếp từ động cơ.

- 22. 17 b) Cấu tạo : Cấu tạo của hệ thống trợ lực Hybrid cũng tương tự như trợ lực thủy lực, chỉ lắp đặt thêm mô-tơ điện kết nối với các cảm biến và ECU để hỗ trợ dẫn động bằng mô-tơ điện. c) Nguyên lý hoạt động : Về cơ bản, nguyên lý hoạt động của hệ thống này tương tự trợ lực lái thủy lực nhưng kết hợp với mô-tơ điện để đem lại khả năng điều chỉnh góc đánh lái linh hoạt hơn. Trong hệ thống EHPS, động cơ vẫn là nguồn cung cấp năng lượng chính, còn mô-tơ điện được dẫn động thông qua bộ điều khiển điện tử ECU. Nhờ đó, lực đẩy thanh răng sẽ được tính toán và điều chỉnh linh hoạt để đảm bảo độ nặng nhẹ của tay lái tùy theo điều kiện tải trọng và vận tốc của xe. d) Ưu điểm : - Khả năng điều chỉnh lực quay vô lăng linh hoạt tùy theo điều kiện vận hành như tốc độ, tải trọng xe. Người dùng cũng có thể cài đặt các thông số khác như góc đánh lái, độ nhạy, tốc độ phản hồi vô lăng... - Cảm giác lái chân thực giúp tài xế có trải nghiệm lái tốt hơn khi vận hành ở chế độ off-road hay điều kiện địa hình khó - Bơm trợ lực và mô-tơ điện chỉ truyền động áp suất dầu trong các tình huống nhất định. Do đó có thể tiết kiệm được nhiên liệu đến 20% so với trợ lực dầu. e) Nhược điểm : Một số nhược điểm của cả hai hệ thống lái trợ lực điện và thủy lực cũng đã được cải thiện đáng kể trên hệ thống trợ lực EHPS. Hình 16:Hệ thống lái điện- thủy lực

- 23. 18 CHƯƠNG2. TÍNH CHỌN CÁC THÔNG SỐ CƠ BẢN. 2.1. Các thống số cơ bản của xe Kia morning 2018 Kích thước tổng thể (DxRxC) 3.595 x 1.595 x 1.490 mm Chiều dài cơ sở 2.385 mm Khoảng sáng gầm xe 152 mm Bán kính quay vòng 4.900 mm Trọng lượng 940 kg Tự trọng 1.340 kg Dung tích thùng nhiên liệu 35 L Số chỗ ngồi 05 Kiểu Xăng, Kappa 1.25L Loại 4 xi lanh thẳng hàng, 16 van DOHC 4 cylinders, in-line 16 valve DOHC Dung tích xi lanh 1.248 cc Công suất cực đại 86Hp / 6.000rpm Mô men xoắn cực đại 120Nm / 4.000rpm Cơ cấu lái Tay lái trợ lực điện Lốp xe & Mâm xe 175/50R15 Mâm đúc hợp kim nhôm Cơ cấu lái của xe: Cơ cấu lái trục răng- thanh răng. Trợ lực lái của xe: xe sử dụng trợ lực điện.

- 24. 19 2.2. Lực người lái tác dụng lên vô lăng Kết cấu lái phụ thuộc vào cơ cấu chung của xe và của từng chủng loại xe. Để quay vòng được thì người lái cần phi tác dụng vào vô lăng một lực. Đồng thời để quay vòng được thì cần có một phản lực sinh ra từ mặt đường lên mặt vuông góc với bánh xe. Để quay vòng đúng thì các bánh xe dẫn hướng khi quay vòng phải quay trên những đường tròn đồng tâm với nhau. Đó là tâm quay tức thời khi quay vòng. Kết cấu hệ thống lái rất phức tạp. Vì vậy để hiểu được về trạng thái quay vòng ta cần phải hiểu sâu về kết cấu của hệ thống lái. Trong quá trình thiết kế tính toán hệ thống lái, lực đặt ttên vô lăng được xác định cho trường hợp ôtô quay vòng tại chỗ vì lúc này lực cản quay vòng đạt giá trị cực đại. Mô men cản quay vòng tại một bánh xe dẫn hướng bao gồm 3 thành phần: mô men cản lăn Mj, mô men ma sát giữa bánh xe và mặt đường M2 và mô men ổn định M3 gây nên bởi các góc đặt của bánh xe và trụ đứng: 1 2 3 M M M M Mô men cản lăn được xác định như sau: 1 bx M G fa Trong đó: bx G - trọng lượng tác dụng lên 1 bánh xe dẫn hướng; 1 7400 3700( ) 2 2 bx G G N f- hệ số cản lăn; a- cánh tay đòn. Hình 17: Cánh tay đòn

- 25. 20 Khi mô men quay vòng tác dụng lên bánh xe, tại khu vực tiếp xúc giữa bánh xe và mặt đường sẽ xuất hiên lực ngang Y. Do lốp có tính đàn hồi nên lực Y làm vết tiếp xúc bị lệch đi so với trục bánh xe (hình 12.7) và vì vây, lực này nằm cách trục bánh xe một đoạn X. Lực ngang có giá trị cực đại bằng lực bám: Ymax= φGbx φ là hệ số bám =0,85 Hình 18: Điểm đặt lực ngang Như vậy mô men ma sát giữa bánh xe và đường có thể được tính như sau: 2 x bx M Y G x Nếu Y đặt ở giữa vệt tiếp xúc, ta có: 2 2 0 0,5 t x r r Trong đó: r- bán kính tự do của bánh xe dẫn hướng, 0 / 2 r B d với bánh xe có cỡ lốp là: 175/50/R15 với B là chiều cao lốp : B = 0,6.175 =105 (mm) với d là đường kính vành bánh xe : d = 15 (ins) = 15.25,4 = 381 (mm) 0 381 105 295,5 2 r (mm) rt- bán kính tính toán.

- 26. 21 Trong khi tính toán có thể lấy gần đúng: 0 0,96 t r r => 2 0 0,14 bx M G r Mô men ổn định M3 do các góc đặt của bánh xe và trụ đứng gây nên, việc tính toán mô men này tương đối phức tạp, nên ttong khi tính toán có thể thay thế M3 bằng một hệ số . Khi đó mô men cản quay vòng tại 1 bánh xe dẫn hướng được tính như sau: 1 2 0 0,14 bx M M M G fa r Với λ = 1,07 ÷ 1,15 => chọn: = 1,1 Mô men cản quay vòng tại đòn kéo dọc là: 0 1.1 0,7 2 0,14 2.3700.(0,015.0,03 0,14.0,85.0,2955). 414( ) c bx c M G fa r M Nm Lực cực đại đặt trên vô lăng là: max th c V c V d M P R i i Trong đó: V R : bán kính vô lăng. c i : tỉ số chuyền của cơ cấu lái. d i : tỷ số truyền dẫn động lái. th :hiệu suất thuận của cơ cấu lái. Trong khi tính toán nên chọn: f = 0,015, φ = 0, Cánh tay đòn a của xe kia morning là a= 30 mm Khi lựa chọn tỷ số truyền của cơ cấu lái cần lưu ý rằng nếu ic càng lớn thì lực cực đại trên vô lãng càng nhỏ. Nhưng ic lớn thì tốc độ quay vòng của ôtô lại nhỏ, vì vậy đối với các loại ôtô có tốc độ chuyển động cao cần chọn ic đủ bé để đảm bảo tốc độ quay vòng tương ứng với tốc độ chuyển động. Kinh nghiêm cho thấy, ôtô được coi

- 27. 22 là điều khiển tiện lợi nếu góc quay cực đại của bánh dãn hướng (35 - 40°) tương ứng với góc quay vô lăng trong khoảng 1-1,75 vòng (không quá 2 vòng). Lực cực đại đặt trên vô lăng Pmax không được vượt quá 250 N. Với xe ô tô KIA morning khi tính toán chọn: 0,015 0,8 30 20 1 0,18 0,65 th c d V f a mm i i R m => max 177 V P N 2.3. Tính cơ cấu lái 2.3.1 Xác định bán kính vòng lăn của bánh răng: Để xác định được bán kính vòng lăn của bánh răng ta có thể thực hiện theo các phương pháp sau: + Chọn trước đường kính vòng lăn của bánh răng từ đó tính ra vòng quay của bánh răng có phù hợp không. Có nghĩa là ứng với số vòng quay (n) nào đó thì thanh răng phải dịch chuyển được một đoạn X1 = 84,78 (mm). + Chọn trước số vòng quay của vành lái rồi sau đó xác định bán kính vòng lăn của bánh răng. đối với cơ cấu lái loại bánh răng - thanh răng thì số vòng quay của vành lái thì cũng là số vòng quay của bánh răng. Dựa vào xe tham khảo, chọn số vòng quay về 1 phía của vành lái ứng với bánh xe quay là n = 1,5 vòng. Ta có công thức Suy ra: R = 1 2 1.5 X = 9 mm. 2.3.2 Xác định các thông số của bánh răng 2.3.2.1 Tính số răng theo tài liệu chi tiết máy. Dc = cos n m Z ( 3.22) X1 = 2Rn ( 3.21)

- 28. 23 Trong đó: Dc : Đường kính vòng chia: Dc = 2R = 2.9 = 18 (mm ). mn : Môdun pháp tuyến của bánh răng, chọn theo tiêu chuẩn mn = 2,5. : Góc nghiêng ngang của bánh răng, chọn sơ bộ góc nghiêng = 120 . Từ công thức (2.22) ta suy ra số răng của bánh răng : 0 cos 18.cos12 7,0 2,5 c n D Z m Chọn số răng Z = 7 răng. Tính chính xác lại góc nghiêng, ta có : Cos = n c Zm D = 7.2,5 18 = 0,97 Suy ra = arccos 0.972 = 140 Môdun ngang của bánh răng : cos n t m m = 0 2.5 cos14 = 2.57 Số răng tối thiểu: Zmin = 17cos3 = 17.cos3 140 = 12,78 Lấy Zmin=13 Như vậy Zmin = 13 >7 do vậy có hiện tượng cắt chân răng nên phải dịch chỉnh, ta chọn kiểu dịch chỉnh đều = 0. Xác định hệ số dịch chỉnh br theo công thức : = 13 13 Z = 13 6 13 = 0,538 Từ đó ta tính được các thông số của bộ truyền bánh răng : + Đường kính vòng đỉnh: Dd = Dc+2mn(1+ ) = 18 +2.2,5(1+ 0,538) = 25,7 mm. + Đường kính chân răng: Df =Dc- 2mn(1.25- )=18-2.2,5(1,25- 0,538) =14,44 mm.

- 29. 24 + Góc ăn khớp của bánh răng được chọn theo chi tiết máy = 200 . + Đường kính cơ sở của bánh răng: D0 = Dc. cos = 18.cos(200 ) = 16.91mm. + Chiều cao răng : h= (hf ’ + hf ” )m =(1 +1.25)2,5 = 5,625mm. + Chiều cao đỉnh răng: h’ = (f’ + ) m = (1+ 0.538) 2,5 = 4,12 mm. + Chiều dày của răng trên vòng chia: S = m/2 + 2 mtg = 3,14.2,5/2 + 2.0,538.2,5.tg200 = 4,9 mm 2.3.3 Xác định kích thước và thông số của thanh răng: Đường kính của thanh răng được cắt tại mặt cắt nguy hiểm nhất: d= 3 0,2 x x M ( 3.23) Trong đó: x : ứng suất tiếp xúc cho phép tại tiết diện nguy hiểm nhất. Lấy x = 15.106 N/m2 . Mx : Mô men xoắn gây lên sự nguy hiểm ở thanh răng, chính bằng mômen cản quay vòng từ bánh xe: Mx = Mc = 414 Nm Thay các thông số vào công thức (2.23) ta được : d = 3 0,2 x x M = 3 6 414 0,05 0,2.15.10 m Chọn d = 50 mm Chiều dài đoạn làm việc của thanh răng : L = 2X1 = 2.84.78 = 169,56 mm

- 30. 25 Mặt khác ta có: dc = 1 t Z suy ra Z = 1 c d t = 1 t L Trong đó : t1 = cos t = cos n m = 0 .2,5 cos18 = 8,25 Suy ra: Z = 169.56 8,25 = 19,8 Vậy ta chọn Z = 20 răng. Hệ số dịch chỉnh thanh răng : tr = - br = 0 -0,647 = 0,647 + Đường kính vòng chia của thanh răng: Dc = Dd - 2m(1,25 - ) = 24 - 2.2,5(1,25 -0,647) = 20,985 mm 21mm. + Đường kính vòng đỉnh của thanh răng: Dd = D = 24 mm + Chiều cao của thanh răng h = (f’ + f’’ ) mn = (1+ 1,25).2,5 = 5,625 mm

- 31. 26 2.4. Tính toán dẫn động lái. 2.4.1 Xây dựng đường cong lý thuyết. Để đảm bảo động học quay vòng của các bánh xe dẫn hướng cần thỏa mãn: B Cotg Cotg L (3.1) Trong đó: : Góc quay vòng của bánh xe dẫn hướng bên ngoài. : Góc quay vòng của bánh xe dẫn hướng bên trong. B : Chiều rộng cơ sở. L : Chiều dài cơ sở. Để thỏa mãn một cách chính xác biểu thức trên thì dẫn động lái phải có 18 khâu và có cấu tạo phức tạp. Vì vậy , trong thực tế người ta thường sử dụng các cơ cấu dẫn động đơn giản hơn mà vẫn đảm bảo được gần đúng công thức trên , trong đó cơ cấu được sử dụng phổ biến hơn cả là hình thang lái Đan tô. Kinh nghiệm cho thấy, nếu lựa chọn các thông số của hình thang lái một cách hợp lý thì có thể thỏa mãn được công thức 3.1 Hình 19: Sơ đồ động học quay vòng

- 32. 27 Xác định góc quay lớn nhất của bánh xe dẫn hướng phía trong max: max min 2 L arctg B R (3.2) Với Rmin = 4,6m Suy ra: max 2385 40 1400 4900 2 o arctg Từ 3.1 qua các phép biến đổi ta có : g cot L B L arctg (3.3) thay số vào 3.3 ta có phương trình : 2385 1400 2385cot arctg g (3.4) 2.4.2 Xây dựng đường cong thực tế 2.4.2.1 Khi xe đi thẳng. Từ sơ đồ dẫn động lái ta có thể tính được mối quan hệ giữa các thông số theo các biểu thức sau: 2 cos cos X B m p ( 3.5) Trong đó: sin sin / y m p ( 3.6) Mặt khác: 1 cos sin 2 2

- 33. 28 2 2 2 1 cos 1 sin sin p y m p ( 3.7) Hình 20: Sơ đồ hình thang lái khi xe đi thẳng Thay (3.7) vào (3.5) ta được: Các đòn bên tạo với phương dọc một góc . Khi ôtô quay vòng với các bán kính quay vòng khác nhau mà quan hệ giữa và vẫn được giữ nguyên như công thức trên thì hình thang lái Đan - Tô không thể thoả mãn hoàn toàn được. Tuy nhiên ta có thể chọn một kết cấu hình thang lái cho sai lệch với quan hệ lý thuyết trong giới hạn cho phép tức là độ sai lệch giữa góc quay vòng thực tế và lý thuyết cho phép lớn nhất ở những góc quay lớn, nhưng cũng không được vượt quá 10 . 2.4.2.2 Trường hợp khi xe quay vòng. Trên là Sơ đồ hình thang lái khi xe quay vòng. Khi bánh xe bên trái quay đi một góc và bên phải quay đi một góc , lúc này đòn bên của bánh xe bên phải hợp với phương ngang một góc (-) và bánh xe bên trái là ( +). Ta có mối quan hệ của các thống số theo quan hệ sau: 2 2 2( cos sin ) X B m p y m ( 3.8)

- 34. 29 Hình 21: Sơ đồ hình thang lái khi xe quay vòng ' cos cos AD B m p X ( 3.9 ) Với: 2 ' 2 1 cos sin p y m p (3.10 ) Từ quan hệ hình học trong tam giác ACD ta có: 2 2 2 2 2 y AD CD AD AC ( 3.11 ) 2 2 2 2 . cos BC AC AB AB AC Thay(3.11) vào biểu thức trên ta có: 2 2 2 2 2 2 2 2 2 cos 2 . 2 AC AB BC y m AD p AC AB m AD y

- 35. 30 2 2 2 2 2 2 arccos 2 y m p AD m AD y ( 3.12 ) Từ mối quan hệ hình học trong tam giác ta có: AD y AD CD tg AD y arctg Mặt khác: ( 3.13 ) (3.14 ) Từ (3.12) và (3.13) thay vào (3.14) ta rút ra được biểu thức liên hệ giữa và như sau: 2 2 2 2 2 2 arccos 2 y y m p AD arctg AD m AD y (3.15 ) Trong đó: 2 2 2 2 2 cos sin cos sin AD m p y m m p y m (3.16) - góc tạo bởi đòn bên hình thang lái và phương ngang: =78 m - chiều dài đòn bên hình thang lái m = 180 (mm). y - Khoảng cách giữa đòn ngang với trục trước trong hình thang lái y = 182 (mm). p - Chiều dài đòn thanh nối bên hình thang lái. p = 250 (mm).

- 36. 31 Dựa vào công thức(3.4) và (3.15) ta xây dựng các đường đặc tính hình thang lái lý thuyết và thực tế ứng với mỗi giá trị của góc = (00 , 50 , ... , 400 ) ta lấy góc theo xe thiết kế = 780 . Các giá trị tương ứng được thể hiện trong bảng dưới đây: (độ) lt (độ) tt (độ) (độ) 0 0 0 0 5 4.75 4.69 0.09 10 9.07 9.34 0.32 15 13.02 13.20 0.26 20 16.67 17.20 0.45 25 20.08 21.02 0.82 30 23.29 24.12 0.72 35 26.35 26.75 0.55 40 29.29 28.76 0.26 lt : Góc tính theo lý thuyết tt : Góc tính theo thực tế : Độ sai lệch Dựa vào các thông số ở bảng trên ta vẽ được đồ thị đặc tính động học hình thang lái lý thuyết và thực tế trên cùng hệ trục tọa độ

- 37. 32 Hình 22: Đồ thị đặc tính động học hình thang lái lý thuyết và thực tế. 2.5. Tính toán trợ lực 2.5.1 Xây dựng đặc tính cường hoá lái: Theo giáo trình Thết kế tính toán ôtô thì đặc tính của cường hoá chỉ rõ sự đặc trưng của quá trình làm việc của bộ cường hoá hệ thống lái. Nó biểu thị mối quan hệ giữa lực mà người lái đặt lên vành tay lái Pl và mômen cản quay vòng của các bánh dẫn hướng Mc: . Qua đây ta thấy khi không có cường hoá thì lực đặt lên vành tay lái chỉ phụ thuộc vào mômen cản quay vòng của các bánh xe dẫn hướng (vì R, ic, id, th là những hằng số). Do đó đường đặc tính là những đường bậc nhất đi qua gốc toạ độ. Theo tính toán ở phần trước khi quay vòng ôtô tại chỗ mômen cản quay vòng là lớn nhất, toạ độ xác định điểm này trên đường đặc tính là B [414; 177]. Vậy đường đặc tính được xác định P1 = f(Mc) sẽ đi qua gốc toạ độ và đi qua điểm B [414 ; 177]. Khi hệ thống lái được lắp cường hoá đường đặc tính của của nó cũng biểu thị mối quan hệ giữa lực tác dụng lên vành tay lái và mômen cản quay vòng của các bánh xe dẫn hướng Mc. Đây cũng là mối quan hệ bậc nhất. 0 5 10 15 20 25 30 35 0 5 10 15 20 25 30 35 40 45 anfa LT anfa TT c l c d th M P Ri i

- 38. 33 Để bộ cường hoá làm việc thì lực đặt lên vành tay lái phải lớn hơn 20 (N). ở giai đoạn này đặc tính biểu thị sẽ trùng với đặc tính khi chưa có bộ cường hoá. Tại điểm A [44 ; 20] thì bộ cường hoá bắt đầu làm việc. Đồ thị các đường đặc tính khi chưa cường hoá Pl = f(Mc) và được lắp bộ cường hoá Pc = f(Mc) được thể hiện ở hình 3.12 dưới đây. Hình 23: Đường đặc tính cường hóa Khi lực đặt lên vành tay lái lớn hơn 20 (N) đường đặc tính đặc trưng cho hoạt động của cường hoá ở giai đoạn này cũng là đường bậc nhất nhưng có độ dốc thấp hơn so với đường đặc tính khi chưa có cường hoá (độ dốc này cần thiết phải có để đảm bảo cho người lái có cảm giác sức cản của mặt đường tác dụng lên vành tay lái). Khi mômen cản quay vòng lớn hơn Mc = 414 (Nm) thì hệ thống lái làm việc như hệ thống lái cơ khí ban đầu (cường hoá đã làm việc hết khả năng). Cụ thể là người lái muốn quay vòng ôtô thì phải tác dụng lên vành tay lái một lực Pl > Pc. Ta thấy rằng: Đặc tính khi chưa có cường hoá là đường bậc nhất, đoạn OB. Đặc tính khi có cường hoá là đường bậc nhất gãy khúc và thấp hơn đường đặc tính khi chưa có cường hoá. Không có cường hoá Có cường hoá

- 39. 34 Đoạn OA: Pl = Pc = f(Mc). Lực do người lái hoàn toàn đảm nhận. Đoạn AC: Pc = f(Mc). Biểu thị lực mà người lái cảm nhận về chất lượng mặt đường. Điểm C [414 ; 60], chọn Pc = 60 (N). Từ C trở đi: Pc = f(Mc) song song với đường Pl = f(Mc). Hiệu số các toạ độ của hai đường Pc và Pl chính là lực tạo nên bởi bộ cường hoá. Lực này phải phụ thuộc vào áp suất môi trường làm việc và đường kính của xilanh. Nếu chọn Pc lớn thì quay riêng các bánh xe dẫn hướng tại chỗ sẽ nặng hơn, còn nếu chon Pc quá nhỏ thì người lái sẽ không đủ cảm giác về chất lượng mặt đường. 2.5.2 Tính toán thanh xoắn Chọn đường kính thanh xoắn D = 5 mm = 0,005 m. Chiều dài thanh xoắn là L =130 mm = 0,130 m. Ứng suất xoắn của thanh xoắn được xỏc định theo công thức : RVL - bán kính vành lái: 0,18 m PVL - lực tác dụng lên vành lái: tính tại 2 thời điểm là lúc bắt đầu có trợ lực PVL = 20N, và lúc trợ lực hoạt động cực đại PVL = 60N. Vậy ứng suất xoắn của thanh xoắn tại thời điểm bắt đầu có trợ lực là: Vậy ứng suất xoắn của thanh xoắn tại thời điểm trợ lực cực đại là: Góc xoắn của thanh xoắn được xác định theo công thức: G - mô đun đàn hồi : 8.104 MPa = 8.1010 N/m2 . Vậy từ công thức ta có góc xoắn của thanh xoắn tại 2 thời điểm trên là: 3 0.2 VL VL P R D 6 2 1 3 20.0,18 144.10 / 0,2.0,005 N m 6 2 2 3 60.0,18 432.10 / 0,2.0,005 N m 2 L DG

- 40. 35 2.5.3 Tính chọn motor điện trợ lực Ta có mô men cản lớn nhất của bánh xe dẫn hướng là 388 N.m Ta có mô men của trục lái được tính như sau: 414 31,8( ) . . 20.1.0,65 c c d th M M Nm i i Với: M = Mvl + Mtl Trong đó: Mvl là mô men của người lái tác dụng lên vành lái Mtl là mô men trợ lực Suy ra Mtl = M - Mvl =31,8 -60.0,18 = 21 N.m Với bộ truyền trục vít - bánh vít có tỉ số truyền u = 7 Suy ra mô men của motor điện là: 21 3( ) 7 tl m M M Nm u Chọn motor điện có số vòng quay n = 900 v/p Suy ra vận tốc góc vu = Vậy công suất của motor điện là: P = Mm vu =3.94,2 =283 w 2.5.4 Tính toán điều khiển motor điện. Để motor trợ lực thay đổi theo tốc độ của ô tô thì tat hay đổi mô men trợ lực bằng cách điều khiển dòng điện cấp cho motor theo tốc độ xe và theo mô men tác động trên trục lái: Với vận tốc xe nhỏ nhất vmin = 0(km/h), thì dòng điện cực đại cấp cho motor là 65(A). Với vận tốc xe lớn nhất vmax = 160(km/h), thì dòng điện cực đại cấp cho motor là 17(A). Vì vậy ta tính dòng điện cực đại cho motor ở các vận tốc khác nhau theo công thức sau: Ta có bảng sau: 6 0 ' 1 10 2.144.10 .0,130 0,0576( ) 3 20 0,005.8.10 rad 6 0 ' 2 10 2.432.10 .0,130 0,1339( ) 8 15 0,005.8.10 rad 94,2( / ) 30 n rad s (65 17) 65 ( ). 160 V I A

- 41. 36 Vận tốc xe(km/h) 0 40 80 120 160 Dòng điện max(A) 65 53 41 29 17 Ta có lực tác dụng lên vành lái nhỏ nhất khi bắt đầu trợ lực là 20N, như vậy mô men tác dụng trên trục lái là = 20.0,18 = 3,6(N.m).(bán kính vành lái Rvl = 0,18m). Ta có lực tác dụng lên vành lái lớn nhất khi trợ lực hoạt động cực đại là 60N, như vậy mô men tác dụng trên trục lái là = 60.0,18 = 10,8(N.m). Ta có đồ thị sau: Hình 24:Đặc tính điều khiển motor điện Trên hình 3.13 ta thấy: khi vận tốc xe càng lớn thì độ dốc của đồ thị càng nhỏ có nghĩa là dòng điện cấp cho motor càng nhỏ với cùng mô men tác dụng trên trục lái, như vậy mô men trợ lực của motor thay đổi theo tốc độ xe.tốc độ xe càng lớn hệ thống lái trợ lực cang ít đi.

- 42. 37 CHƯƠNG3. TÍNH VÀ KIỂM BỀN CÁ CHI TIẾT CƠ BẢN. 3.1. Tính đòn quay đứng và các đòn dẫn động 3.1.1 Đòn quay đứng Đòn quay đứng dùng để truyền chuyển động từ trục bị động của cơ cấu lái tới đòn kéo dọc của dãn động lái. Kinh nghiệm cho thấy lực cực đại tác dụng lên đòn kéo dọc thường không vượt quá trọng lượng tác dụng lên một bánh xe dẫn hướng. Vì vậy khi tính đòn quay đứng nên chọn lực lớn hơn trong 2 lực tính theo các công thức dưói đây để tính toán: 𝑄 = 0,5𝐺1= 0,5. 7400=3700 N 𝑄 = 𝑃𝑚𝑎𝑥𝑅𝑖𝑐𝜂𝑡ℎ 𝑙𝑐 = 2070N với G1, là trọng lượng tác dụng lên cầu dẫn hướng và lc là chiều dài đòn quay đứng. Chọn Q= 3700N Đòn quay được kiểm tra theo mô men uốn Nlc và mô men xoắn Nc. Các thông số tính toán của đòn quay được thể hiện. Đòn quay được chế tạo bằng thép các bon trung bình. Hệ số an toàn lấy bằng 2 - 3 lần giới hạn chảy. 3.1.2 Các đòn dẫn động Tính các đòn dẫn động chủ yếu là tính đòn dọc BC và đòn ngang ĐE. Đòn dọc được kiểm tra theo uốn dọc do lực Q và đòn ngang được kiểm tra theo uốn dọc do lực N. Lực Q có thể tính theo công thức và lấy giá trị lớn hơn để tính. Lực N có thể xác định theo giá trị lực phanh Xp Hình 25: Sơ đồ tính toán đòn quay đứng

- 43. 38 Hình 26: Sơ đồ tính toán dẫn động lái 𝑁 = 𝑋𝑝𝑐 ⅇ = 𝐺1𝑚1𝑝𝜑𝑎 2𝑏 =777N Ở đây : Xp − lực phanh tác dụng lên một bánh xe, m1p – hệ số phân bố lại trọng lượng lên cầu dẫn hướng khi phanh (m1p = 1,4) 𝜑- hệ số bám giữa lốp với đường, lấy 𝜑 = 0,85 Với a=0,03m , b=0,17m Các đòn được chế tạo bằng thép ống 30. Với D=30mm, d=24mm Ứng suất nén trong đòn kéo dọc 𝜎𝑛 = 𝑄 𝑓𝑑 Ứng suất nén trong đòn kéo ngang 𝜎𝑛 = 𝑁 𝑓𝑛 Ở đây : fd, fn - tiết diện ngang của đòn kéo dọc và đòn kéo ngang 2 2 2 2 2 3,14 30 24 254 4 4 n d D d f f mm => 2 3700 14,6 / 254 nd d Q N mm f 2 777 3 / 254 n n N N mm f Ứng suất uốn dọc của đòn kéo dọc 𝜎𝑢𝑑 = 𝜋2𝐸𝐽𝑑 𝑙𝐴𝐵 2 𝑓𝑑 Ứng suất uốn dọc của đòn kéo ngang 𝜎𝑢𝑛 = 𝜋2𝐸𝐽𝑛 𝑛2𝑓𝑛 Ở đây : Jd và Jn – là mômen quán tính của tiết diện thanh dọc và thanh ngang. E – mô đun đàn hồi của vật liệu chế tạo thanh dọc và thanh ngang (E = 2,1. 105 MN/m2 ), 4 4 1 1 . . 2 .sin2 46948 4 16 16 2 n d D d j j N Ứng suất kéo dọc của đòn kéo dọc:

- 44. 39 LAB=700mm chiều dài thanh kéo dọc. => 2 744 / ud N mm Ứng suất kéo dọc của đòn kéo ngang: n = 1000mm chiều dài thanh kéo ngang. => 2 383 / n N mm Hệ số dự trữ cho đòn kéo dọc: 744 51 14,6 ud d nd n n Hệ số dự trữ cho đòn kéo ngang: 383 127,6 3 un n n n Độ dự trữ bền được tính theo 𝐾 = 𝜎𝑢𝑑 𝜎𝑢𝑛 = 1,2 ÷ 2,5 Đòn kéo dọc và đòn kéo ngang được chế tạo bằng thép ống loại 30. 3.2. Tính toán trục lái Trục lái làm bằng ống thép rỗng được tính theo ứng suất xoắn do lực tác dụng trên vành tay lái gây ra: max 4 4 0,2( ) P RD D d (MN/m2 ) Ở đây: - P1max :Lực lái lớn nhất tác dụng lên vô lăng - D và d lần lượt là đường kính ngoài và đường kính trong của trục lái (m) - R là bán kính vành lái trong: 0,18m Chọn vật liệu chế tạo là thép C40 không nhiệt luyện, phôi chế tạo là phôi thép ống, ứng suất tiếp xúc cho phép [τ] = 50÷80 MN/m2 Chọn sơ bộ kích thước của trục lái : D= 25mm, d= 17mm Thay vào công thức ta có: 2 15( / ) MN m τ= 15(MN/m2 ) Thỏa mãn điều kiện cho phép, vậy ta chọn kích thước sơ bộ là kích thước thực tế Tính độ cứng trục lái theo công thức: θ = 2τL D.G (rad) Trong đó

- 45. 40 L: Chiều dài trục, lấy theo thực tế L=1 m G: Mô đun đàn hồi dịch chuyển G= 8. 104 MN/m2 θmax Không được vượt quá (5,5° ÷ 7,5° )/ m =>θ = 2τL D.G =0,86 (độ) (Thỏa mãn) 3.3. Tính bền cơ cấu lái trục răng - thanh răng: Đối với loại truyền động truc răng - thanh răng phải đảm bảo cho các răng có độ bền cao. +Xác định lực tác dụng lên bộ truyền trục răng - thanh răng. Lực vòng tác dụng lên bánh răng: max 177.20 3540 v c P P i (N). Lực hướng tâm tác dụng lên trục răng theo công thức: 3540 20 1354 cos cos18 v r Ptg tg P (N) Lực dọc tac dụng lên trục răng: 3540 18 1150( ). a v P Ptg tg N + Kiểm tra vật liệu. Trong quá trình làm việc trục răng, thanh răng chịu ứng suất uốn tiếp xúc và chịu tải trọng va đập từ mặt đường. Vì vậy thường gây ra hiện tương rạn nứt chân răng. Do ảnh hưởng lớn tới sự tin cậy và tuổi thọ của cơ cấu lái. Để đảm bảo được những yêu cầu lam việc của cơ cấu lái thì vật liệu chế tạo trục răng - thanh răng được dùng là thép XH được tôi cải thiện. Có: . 1000 . 700 MPa MPa b ch HB = 260 290. +ứng suất cho phép: ứng suất tiếp xúc cho phép: Giới hạn bền mỏi tiếp xúc của trục răng:

- 46. 41 2 70 2.260 70 590 . HLim b MPa ứng suất tiếp xúc cho phép của trục răng: HLim H R V F XH H Z Z K K S ( 3.24) Trong đó: SH: Là hệ số an toàn ; lấy SH = 1,1. ZR: Hệ số xét ảnh hưởng của độ nhám; ZR = 0,95. ZV: Hệ số xét ảnh hưởng của vận tốc vòng; ZV = 1,1. KXH: Hệ số xét ảnh hưởng của kích thước trục răng; KXH = 1. KF: Hệ số xét ảnh hưởng của độ độ bôi trơn; KF = 1. Thay các thông số vào công thức (2.24) ta được: 590 .0,95.1,1.1.1 560,5 . 1,1 H MPa Giới hạn bền mỏi uốn của trục răng: o FLim F FL FC K K ( 3.27) Chọn KFL = 1; Với bộ truyền quay hai chiều ta chọn KFC = 0.7 1.0,7.360 327 . FLim MPa ứng suất uốn cho phép: F FLim R S XF Y Y K ( 3.28) Trong đó: YR = 1; KXF = 1. SF: Là hệ số an toàn; lấy SF = 1 ,7. YS: Là hệ số xét tới ảnh hưởng của mô đun với m = 2,5; ta chọn YS = 1,03.

- 47. 42 327.1,03.1,7 198,48 . F MPa +Kiểm nghiệm độ bền uốn. Kiểm nghiệm răng về độ bền tiếp xúc: 2 1 H H H M H H TK K u K Z Z Z d b u ( 3.25) Trong đó: ZM = 175 MPa (Đối với trục răng bằng thép). 2cos 2cos18 1,72. sin(2 ) sin(220 ) H Z 1 1 0,884. 1,28 Z ( là hệ số trùng khớp ngang, được tính theo công thức sau ): 1 2 1 1 1 1 1,88 3,2 cos 1,88 3,2 cos18 1,28. 7 Z Z +. 1 2 H H H H b d K TK K Trong đó: H = 1,1; b = d d = 0,6.24 = 14,4 1,1.14,4.24 1 1,02 2.944,76.1.1,08 H K Thay các thông số vào công thức (3.29) ta được: 175.1,72.0,884 2.944,76.1.1,02.(22,81 1)1,08 486,05 24 14,4.22,81 H Vậy: . 5 . 560 05 . 486 MPa MPa H H Do đó thoả mãn điêù kiện tiếp xúc. +Kiểm nghiệm răng về độ bền uốn: ứng suất uốn được tính theo công thức:

- 48. 43 1 2 2 1 1 2 F F F F F F F F F TY K K K Y d d m Y Y ( 3.26) Với: YF1, YF2 là hệ số dạng răng. Theo tài liệu chi tiết máy với hệ số dạng răng dịch chỉnh = 0.647 và số răng tương đương. 1 1 1 3 3 2 2 1 3 3 6 6,986 3,2 cos cos 18 20 23,285 3,3 cos cos 18 td F td F Z Z Y Z Z Y KF = 1,25 (Tra theo đồ thị 10 - 14 tài liệu chi tiết máy.) KF: Tính theo công thức: 1 2 F F F F b d K TK K Với 3,3.14,4.24 3.3 1 1,048 2.944,76.1.1,25 F F K 714 . 0 140 18 1 140 1 Y Thay các thông số vào công thức ta được: 1 2 2.944,76.3.2,1.1,25.1,048.0,714 65,5 14,4.24.2,5 3,3 65,5. 67,55 3,2 F F 2 1 198,48 . F F F MPa Vậy điều kiện được thoả mãn Bộ truyền trục răng - thanh răng đảm bảo đủ bền trong quá trình làm việc. 3.4. Kiểm tra bền Rô-tuyn: Kích thước: - Khoảng cách từ tâm cầu đến vị trí ngàm: eN = 23 (mm).

- 49. 44 - Đường kính tại vị trí ngàm tính toán: dN = 18 (mm). - Đường kính cầu rôtuyn: Dc = 28 (mm) - Đường kính bề mặt tỳ với đệm rôtuyn: k = 16 (mm) Vật liệu:trụ cầu được chế tạo bằng thép xêmăngtít hoá 15HM, có nhiệt luyện bề mặt để tăng tính chống mòn, có: -ứng suất chèn dập cho phép là: [σ ] 35( ) cd MPa . -ứng suất uốn cho phép tại vị trí ngàm: [σ ] 300( ) u MPa . -ứng suất cắt cho phép tại vị trí ngàm: [τ] 80( ) MPa . Khớp cầu được kiểm nghiệm theo ứng suất chèn dập tại vị trí làm việc và kiểm tra độ bền uốn và cắt tại vị trí ngàm. Lực tác dụng lên khớp cầu lớn nhất chính là lực cực đại tác dụng lên đòn kéo ngang N = 7994,47 (N). Sơ đồ lực tác dụng: - Kiểm tra ứng suất chèn dập tại bề mặt làm việc của khớp cầu: c cd F N σ Hình 27: Rô-tuyn

- 50. 45 Trong đó: Fc - diện tích tiếp xúc giữa mặt cầu và đệm rôtuyn. Trong thức tế làm việc, diện tích làm việc chiếm 2/3 bề mặt của khớp cầu, nên bề mặt chịu lực tiếp xúc chiếm 1/2.2/3=1/3 bề mặt khớp cầu. Ta có: 2 c c D . 3 1 F Dc - đường kính cầu rôtuyn, Dc = 28mm 2 7994,47 σ 31,42( ) σ 1 .3,14.0,028 3 cd cd MPa , Vậy chốt cầu thoả mãn điều kiện chèn dập tại bề mặt làm việc. -Kiểm tra theo độ bền uốn: Kiểm tra độ bền uốn của chốt cầu tại vị trí ngàm. Ứng suất uốn tại vị trí ngàm: σ N uc u Ne W Trong đó : Wu – mômen chống uốn của tiết diện tính toán, Ta có : Wu = 0,1. 3 N d Thay số vào ta có : 3 7994,47.0,023 σ 273,69( ) 0,1.0,018 uc MPa uc < [uc] chốt cầu đảm bảo độ bền uốn tại vị trí nguy hiểm nhất. - Kiểm tra theo độ bền cắt: Kiểm tra rôtuyn tại vị trí ngàm. Ứng suất cắt tại vị trí ngàm: c c F N τ

- 51. 46 Trong đó: 4 D . F 2 c c Suy ra: 6939,8 τ 27,272( ) 3,14.0,028 4 c c N MPa F ; c < [] khớp cầu thoả mãn điều kiện cắt tại tiết diện nguy hiểm nhất.Kết luận: Khớp cầu đủ bền trong quá trình làm việc.

- 52. 47 TÀI LIỆU THAM KHẢO 1. https://www.slideshare.net/trongthuy1/luan-van-thiet-ke-he-thong-lai-tren-xe- co-so-o-to-huyndai-24-tan. 2. Đề cương chi tiết bài 4 Thiết kế tính toán HT Lái.pdf 3. Nguyễn Trọng Hoan, Thiết kế tính toán ô tô, NXB Giáo Dục Việt Nam. 4. Lê Văn Anh ( Chủ biên), Nguyễn Huy Chiến, Phạm Việt Thành, Hoàng Quang Tuấn, Kết cấu ô tô 2019, NXB Khoa học Tự nhiên và Công nghệ. 5. ĐỒ ÁN TN- Tính toán thiết kế hệ thống lái trợ lực điện trên xe kia morning 2018.