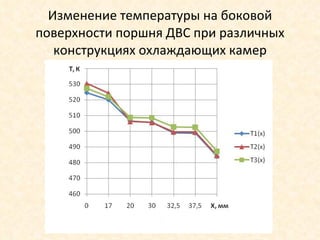

В документе рассматривается влияние конструкции охлаждающей камеры на температурное состояние поршня двигателя внутреннего сгорания с использованием моделирования и расчётов. Установлено, что циркуляционное охлаждение маслом эффективно снижает температуру поршня, что способствует повышению надежности и долговечности двигателя. Оптимальная конструкция и форма охлаждающей камеры, а также скорость движения масла в пределах 1,5–3 м/с, позволяют достичь значительного снижения рабочих температур.

![ИССЛЕДОВАНИЕ ВЛИЯНИЯ КОНСТРУКЦИИ ОХЛАЖДАЮЩЕЙ КАМЕРЫ НА ТЕМПЕРАТУРНОЕ СОСТОЯНИЕ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ул. Купревича, 10, 220141 Минск, Беларусь Тел. 26 3 67 62 , +375 29 7832496 Факс: 263 76 93 e-mail: [email_address] Д.т.н. А.Т. Волочко, аспирант А.Ю.Изобелло](https://image.slidesharecdn.com/2009-090512035715-phpapp02/85/slide-1-320.jpg)