Документ представляет собой научное издание, посвященное проблемам недропользования и методологии освоения недр, выпущенное в 2015 году в Екатеринбурге. Он включает статьи по различным аспектам горной науки, методам разработки месторождений и инновационным технологиям в области горного дела. В работе подробно освещаются этапы развития технологий освоения недр с 1945 года до современного периода, с акцентом на необходимость новых подходов и исследований.

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

5С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.014.3 : 553.042 : 001.891.5

Яковлев Виктор Леонтьевич

член-корр. РАН,

доктор технических наук, профессор,

Институт горного дела УрО РАН

620075, Екатеринбург,

ул. Мамина-Сибиряка, 58

e-mail: yakolev@igduran.ru

О РАЗВИТИИ МЕТОДОЛОГИЧЕСКИХ

ПОДХОДОВ К ИССЛЕДОВАНИЮ

ПРОБЛЕМ ОСВОЕНИЯ НЕДР

Yakovlev Victor L.

The RAS corresponding member,

Doctor of technical sciences, professor,

The Institute of Mining, UB RAS,

620219, Yekaterinburg,

Mamin-Sibiryak st., 58

e-mail: yakolev@igduran.ru

ON THE PROGRESS

OF METHDOLOGICAL APPROACHES TO

STUDYING THE PROBLEMS OF MINERAL

RESOURCES MANAGEMENT

Аннотация:

Выделены шесть этапов развития технологий

и методологии освоения недр России и стран

СНГ начиная с 1945 г. по современный период,

характеризующиеся особенностями условий

развития и соответствующих им основным

направлениям научных исследований. Современ-

ный этап развития горного дела характеризу-

ется необходимостью создания технологий и

техники для вскрытия и отработки глубоких

горизонтов действующих горных предприятий

и освоения новых месторождений, в том числе

в Северных регионах страны.

Одним из важнейших направлений в эволюции

решений проблем освоения недр является иссле-

дование переходных процессов и учет законо-

мерностей их развития при разработке иннова-

ционных технологий оценки, добычи и рудопод-

готовки минерального сырья.

Ключевые слова: особенности этапов развития

горного дела, инновационные технологии, пере-

ходные процессы

Abstract:

Six stages of technologies progress and methodol-

ogy of Russia and CIS countries mineral resources

mining beginning from 1945 up to the present pe-

riod are marked out. They are characterized by the

features of conditions development and scientific

researches’ basic directions corresponding to them.

The present stage of mining art is characterized by

the necessity of laying technologies and technique

for running mining plants’ deep levels development

and mining as well as for new deposits mining, the

country’s northern regions including.

One of the major directions in evolution of solving

the problems of mineral resources mining is the in-

vestigation of transient processes and the account

of their development regularities by working out in-

novational technologies of estimation, mining and

mineral raw material ore concentration.

Key words: the features of mining art progress

stages, innovational technologies, transient pro-

cesses.

История горного дела насчитывает многие сотни, если не тысячи лет, но в совре-

менном представлении этапы развития технологий и методологии освоения недр целе-

сообразно рассматривать, начиная с послевоенных лет (c 1945 г.).

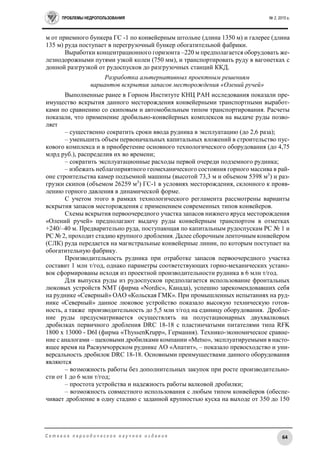

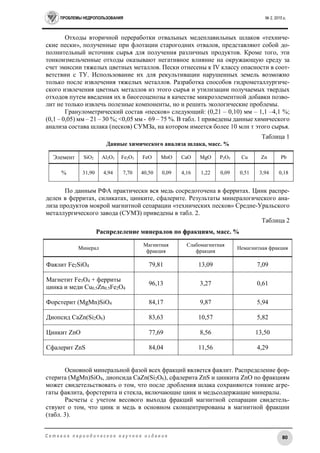

В таблице приведен последовательный ряд таких этапов, характеризующихся со-

циально-экономическими условиями развития горнодобывающих отраслей промышлен-

ности, и основных направлений научных исследований, которые были наиболее акту-

альны и соответствовали целям разработки научных основ проектирования, строитель-

ства и эксплуатации шахт, рудников и карьеров, горно-обогатительных комбинатов.

В период 1945 – 1960 гг. были разработаны методы определения производитель-

ности рудников [1], основы теории проектирования угольных шахт [2], вскрытия и си-

стем открытой разработки месторождений полезных ископаемых [3, 4]. Уже тогда реша-

лись вопросы разработки железных руд сложного состава [5], что послужило в дальней-

шем основой развития важного направления – селективной разработки и усреднения руд

[19]. И, хотя глубина карьеров была еще незначительной по современным представле-

ниям, вопросы устойчивости бортов карьеров послужили темой докторской диссертации

[6], а в дальнейшем проблема устойчивости бортов глубоких карьеров вошла в разряд

наиболее актуальных.](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-5-320.jpg)

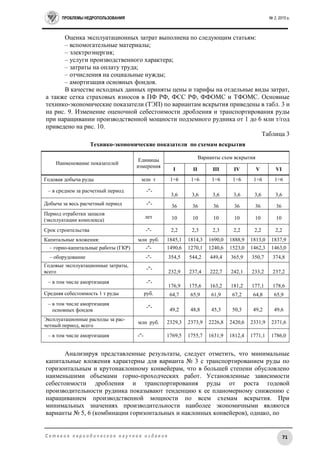

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

6С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

1960 – 1975 гг. характеризуются интенсивным, приоритетным развитием откры-

тых горных разработок.

С ростом глубины карьеров в число важнейших вошла проблема транспорта, в

том числе вопросы развития открытых горных разработок с автомобильным транспор-

том [7] и основы поточной технологии открытой разработки месторождений [8]. Свое-

временной явилась публикация «Глубокие карьеры» [9], в которой впервые было дано

обоснование понятия «глубокий карьер», которое в дальнейшем развивалось и другими

авторами публикаций [17, 22, 32].

Этапы развития технологий и методологии освоения недр России и стран СНГ

Годы

Особенности этапов развития

горного дела

Основные направления

научных исследований

1945 – 1960 гг. Послевоенный период восстанов-

ления и развития народного хозяй-

ства

Научные основы проектирования и

строительства комплексно-механизи-

рованных предприятий

1960 – 1975 гг. Интенсивное развитие открытых

горных разработок, строительство

крупных горно-обогатительных

комбинатов для обеспечения сы-

рьем заводов черной и цветной ме-

таллургии, строительство уголь-

ных разрезов большой мощности

Научное обоснование приоритетного

развития открытых разработок; зарож-

дение методов экономико-математи-

ческого моделирования, ЭВМ для пла-

нирования и управления производ-

ством на карьерах

1975 – 1987 гг. На основе анализа опыта эксплуа-

тации ГОКов установлено отстава-

ние фактических объемов добычи

и вскрыши от проектных

Необходимость новых подходов к ис-

следованию, проектированию и пла-

нированию горных работ, схем вскры-

тия, систем разработки; формирова-

нию транспортных систем карьеров с

учетом роста их глубины

1987 – 1996 гг. Изменение социально-экономиче-

ских условий. Переход от плано-

вой экономики к рыночной. Резкое

снижение объемов добычных и

вскрышных работ

Необходимость разработки принципи-

ально новых подходов к исследова-

нию и решению проблем горного про-

изводства

1997 – 2010 гг. Восстановление объемов добычи

полезных ископаемых на действу-

ющих ГОКах. Дефицит рудного

сырья на Урале и необходимость

завоза товарной руды на металлур-

гические предприятия из других

регионов

Новый этап в развитии горных наук:

«Освоение и сохранение недр». Клас-

сификация горных наук

2010 – совре-

менный пе-

риод

Освоение глубоких горизонтов на

действующих горных предприя-

тиях и новых месторождениях, в

том числе в северных регионах

УрФО и ДФО

Программно-целевые методы иссле-

дований на основе принципов систем-

ности, комплексности, междисципли-

нарности и инновационной направ-

ленности

К началу 60-х годов относится зарождение методов экономико-математического

моделирования и ЭВМ; персональных компьютеров еще в России не было, а в Свердлов-

ске, в частности в СОМИ им. Стеклова, задачи решались на БЭСМ-6 с использованием

перфокарт. В Москве центром развития этого нового направления постановки и решения

задач горных наук был Горный институт (имевший несколько лет название МИРГЭМ),](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-6-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

7С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

ИГД им. А.А. Скочинского, а в Свердловске – СГИ и ИГД УФАН СССР (с 1965 г. до

1994 г. – ИГД МЧМ СССР). В эти годы с использованием методов линейного програм-

мирования и ЭЦВМ были рассмотрены вопросы планирования горнотранспортных ра-

бот на карьерах [10, 11], проектирования, планирования и управления производством на

карьерах посредством ЭВМ [12, 14].

Важным вкладом в теорию и практику открытых горных разработок явились ра-

боты [13, 15, 16, 18].

К середине 70-х годов на большинстве глубоких карьеров железорудных горно-

обогатительных комбинатов наметилось и возрастало отставание фактических объемов

добычных и особенно вскрышных работ от проектных, возникли сложности со вскры-

тием глубоких горизонтов. Предстояло выяснить причины этих явлений; их оказалось в

основном две: несовершенство методов проектирования и отставание в развитии транс-

портных систем карьеров от необходимых темпов понижения горных работ с ростом

глубины карьеров. Решению этих проблем были посвящены работы [17, 22].

С началом перестройки в стране и последующим изменением социально-эконо-

мических условий, с переходом от плановой экономики к рыночной перед горной наукой

и горным производством встали новые задачи, и, хотя публикации этого периода еще

предлагали решение проблем открытых и подземных разработок [20, 21, 23], необходи-

мым был новый методологический подход к решению проблемы освоения недр.

Новый этап развития горных наук, в том числе в методологии выполнения иссле-

дований, связан с изданием коллективной монографии «Освоение и сохранение недр

Земли» [24], о значении которой вице-президент Российской академии наук академик

Н.П. Лавёров сказал: «Выход в свет такой книги – событие знаменательное. В отличие

от нее известные работы по этой проблематике не выходили за рамки сложившихся и

остававшихся неизменными до сего времени воззрений на горные науки, которые брали

начало из традиционных отношений между науками и доминировавшей над ними горной

промышленностью. Важно отметить, что данный труд – это результат научной деятель-

ности многочисленного коллектива, в котором авторы представляют различные отрасли

горных знаний. Создание этой значительной, глубокой по содержанию книги является

свидетельством принятия новой идеологии и методологии горных наук». Одной из глав-

ных заслуг этой монографии явилось обоснование новой классификации горных наук, в

которой выделено шесть групп, в каждой из которых представлены не только названия

входящих в них научных дисциплин, но и объекты и методы изучения и исследования

практически всех целей и задач горного производства, а также перспектив их развития в

освоении недр Земли.

Новые подходы к оценке состояния, проблем и перспектив развития горнодобы-

вающих отраслей промышленности России и стран СНГ [25], методологические аспекты

стратегии освоения минеральных ресурсов [26], геотехнологическая оценка минерально-

сырьевой базы России [27], проблемы комплексного освоения месторождений [28] яви-

лись дальнейшим развитием методологических основ в публикациях этого периода.

Современный этап развития горного дела характеризуется необходимостью со-

здания технологий и техники для вскрытия и отработки глубоких горизонтов, действую-

щих горных предприятий и освоения новых месторождений, в том числе в северных ре-

гионах страны. Основным направлением развития горных наук является применение

программно-целевых методов исследований на основе принципов системности, ком-

плексности, междисциплинарности и инновационной направленности [33 – 35]. При

этом основная тематика публикаций связана с обоснованием технологий комплексного

освоения месторождений [28]; с учетом особенностей формирования горнопромышлен-

ных комплексов Дальневосточного и Уральского регионов [29], новых подходов к обес-

печению устойчивого развития горного производства [30]; научным обоснованием и раз-

работкой новых методов эффективного и экологически безопасного освоения природ-

ных и техногенных месторождений Урала [31].](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-7-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

11С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК [ 622.271.332 : 624.131.537] : 519.86

Рахимов Зуфар Рафисович,

кандидат технических наук,

доцент кафедры,

Республиканское государственное предприятие

«Рудненский индустриальный институт»

111500, Республика Казахстан,

Костанайская область, г. Рудный,

ул. 50 лет Октября, 38

e-mail: rakhimov.zufar@mail.ru

Моисеев Виктор Александрович,

старший преподаватель,

Республиканское государственное предприятие

«Рудненский индустриальный институт»

e-mail: v-mo@mail.ru

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ОЦЕНКИ

УСТОЙЧИВОСТИ НАГРУЖЕННОГО

ОТКОСА СЛАБЫХ ГЛИНИСТЫХ ПОРОД

Rakhimov Zufar R.

candidate of technical sciences, (PhD),

assistant professor

Republican state enterprise

«The Rudnensky industrial institute».

111500, Kazakhstan republic, Kostanajsky area,

Rudny, October 50 years st., 38

e-mail: rakhimov.zufar@mail.ru

Moiseev Victor A.

the senior teacher,

the competitor for a scientific degree

of a candidate of technical sciences

the Republican state enterprise

«Rudnensky industrial institute»

e-mail: rakhimov.zufar@mail.ru

THE MATHEMATICAL MODEL OF ESTI-

MATION STABILITY OF A LOADED SLOPE

IN WEAK CLAY ROCKS

Аннотация:

В исследовании осуществлена разработка ма-

тематической модели упрощенного (инженер-

ного) способа оценки устойчивости карьерных

откосов, сложенных слабыми пластичными по-

родами. Приведен анализ влияния угла откоса

уступа и высоты уступа на его несущую способ-

ность

Ключевые слова: устойчивость, откос, несущая

способность

Abstract:

Mathematical model development of a simplified

(engineering) mode of estimation open pit slopes

stability composed of weak plastic rocks is per-

formed. The analysis of both bench slope angle

and bench height influence on its carrying capacity

is cited

Keywords: stability, a slope, carrying capacity

В связи с тем что метод конечных элементов до сих пор является в большей сте-

пени исследовательским инструментом анализа устойчивости откосов, возникает необ-

ходимость в разработке упрощенного способа для его повседневного использования гор-

ными инженерами на практике.

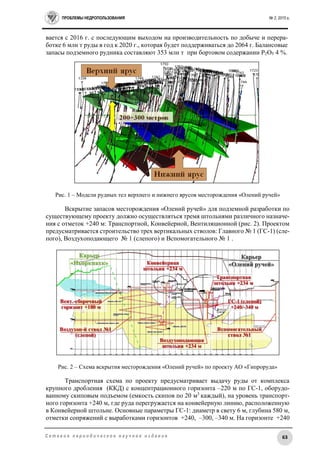

На рис. 1 представлен схематичный разрез деформированного участка уступа раз-

резной траншеи карьера № 6 Восточно-Аятского месторождения бокситов по линии А–

А, построенный по результатам маркшейдерской съемки. Оползень произошел в резуль-

тате того, что объем призмы активного давления оползневого тела возрос за счет пород

внешнего отвала, складированных в 45÷50 м от верхней бровки откоса, преодолел со-

противление призмы упора, и уступ сдвинулся в сторону выработанного пространства

на 12÷15 м.

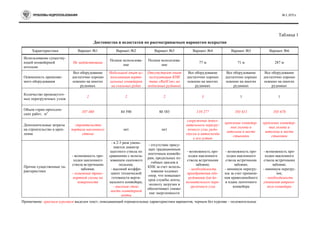

На основе полученных представлений о деформационных процессах [1], проис-

ходящих в нагруженных откосах, сложенных пластичными слабыми глинистыми поро-

дами, а также опираясь на метод векторного сложения сил (метод многоугольника сил)

[2, 4], предлагается следующая расчетная схема для исследуемого случая (рис. 2). Де-

формирующийся объем нагруженного откоса разбивается для простоты на две взаимо-

Исследования выполнены в рамках грантового финансирования Министерства образования и науки

Республики Казахстан по теме 0360/ГФ3(2013 – 2015 гг.)](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-11-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

12С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

действующие друг с другом призмы: упора FECBD и активного давления ABC. Указан-

ная механическая система будет находиться в состоянии предельного равновесия, если

межблочные реакции, при изолированной оценке устойчивости каждой призмы будут

равны [2]. Межблочные реакции характеризуют воздействие тангенциальных составля-

ющих вертикальных нагрузок в зависимости от веса рассматриваемых блоков и являются

основными сдвигающими силами призмы активного давления [2, 4].

Рис. 1 – Оползень уступа разрезной траншеи:

1 – направление деформирования откоса; 2 – просадка пород отвала;

3 – зона деформирования откоса; 4 – перемятие пород на торцах зоны оползня;

5 – внешний отвал; 6, 7 – призма упора и активного давления, соответственно;

8 – слабый слой

На расчетные блоки схемы, представленной на рис. 2, действуют следующие

силы: ΔP, P1, P2 – вес пород внешнего отвала, призмы упора и активного давления, соот-

ветственно; соlо, cmaxl1, cоl2, cоl3 – силы сцепления вдоль участков скольжения lо, l1, l2 и l3,

соответственно. Действие сил приводит к появлению реакций опор: R1, R3 – противодей-

ствия массива оседанию призм упора и активного давления, соответственно; R2

’

, R2 –

межблочного взаимодействия.](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-12-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

13С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

В процессе деформирования откоса реакции опор R2, R2

’

и R3 отклонены от нор-

мали к поверхности скольжения на угол δ = φmax/2. Величины δ и cо определяются свой-

ствами пластичной горной породы на глубине H/2, исходя из предположения их линей-

ного изменения. Поскольку на глубине H порода переходит в идеально-пластическое со-

стояние, сцепление приобретает максимальное (cmax), а угол внутреннего трения – нуле-

вое значение. Разумнее разделить оползневое тело на три расчетных блока, рассмотрев

отдельно призму выпора FED, но в этом случае результирующая формула будет чрезвы-

чайно усложнена и мало пригодна для использования на практике. В связи с этим реак-

ция опоры R1 отклоняется от нормали не на угол φ (величина угла внутреннего трения),

а на угол ε = ε1 + ε2, где ε1 – геометрически эквивалентный угол наклона основания сег-

мента BDF, а ε2 – эквивалентный угол внутреннего трения основания того же сегмента.

Данный подход позволяет упростить расчетные формулы, при этом в значении ε учиты-

вается влияние изменения наклона поверхности скольжения (составляющая ε1) и изме-

нение угла внутреннего трения под бермой безопасности, где угол внутреннего трения

равен нулю, и под откосной частью, где угол внутреннего трения изменяется от нуля

(φmin) до максимального значения (φmax).

Рис. 2 – Расчетная схема нагруженного откоса,

сложенного пластичными глинистыми породами

для инженерного способа оценки его устойчивости

Эквивалентный угол наклона основания сегмента BDF (ε1) определяется из три-

гонометрических соотношений (рис. 3) [3].

Эквивалентный угол наклона сегмента BDF (ε1) может быть рассчитан, исходя из

несложных геометрических построений, при использовании следующих условий:

1) постоянство длины истинного (линии BDF) и эквивалентного (линия BJ) осно-

вания;

2) неизменность площади, лежащей под ломаной линией истинного BDF и экви-

валентного (BJ) сегментов.

Рис. 3 – Схема к определению эквивалентного угла наклона

основания призмы упора](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-13-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

19С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.83

Харисов Тимур Фаритович

младший научный сотрудник,

Институт горного дела УрО РАН,

620075, г. Екатеринбург,

ул. Мамина-Сибиряка, 58

e-mail: Timur-ne@mail.ru

Замятин Алексей Леонидович

младший научный сотрудник,

Институт горного дела УрО РАН

e-mail: A.zamyatin@mail.ru

Ведерников Андрей Сергеевич

младший научный сотрудник,

Институт горного дела УрО РАН

e-mail: avedernikov@igduran.ru

ОСОБЕННОСТИ ЛИКВИДАЦИИ СТВОЛА

ШАХТЫ им. С.М. КИРОВА

ТУРЬИНСКОГО МЕДНОГО РУДНИКА

Kharisov Timur F.

junior researcher,

The Institute of mining UB RAS,

620075, Yekaterinburg,

Mamin-Sibiryak st., 58

e-mail: Timur-ne@mail.ru

Zamyatin Alexey L.

junior researcher,

The Institute of mining UB RAS

e-mail: A.zamyatin@mail.ru

Vedernikov Andrew S.

junior researcher,

The Institute of mining UB RAS

e-mail: avedernikov@igduran.ru

FEATURES OF ELIMINATION

THE SHAFT OF THE "S.M. KIROV"

MINE IN TURYINSKY COPPER MINE

Аннотация:

По результатам геофизических исследований,

выполненных на стволе шахты им. С.М. Кирова,

были определены глубина залегания пробки из

грунта и обломков крепи в нарушенном стволе

50 – 55 м, глубина залегания коренных пород 20

– 25 м. Исходя из полученных данных, согласно

РД 07-291-99 «Инструкция о порядке ведения

работ по ликвидации и консервации опасных

производственных объектов, связанных с поль-

зованием недрами», были разработаны реко-

мендации, обеспечивающие ликвидацию ствола

шахты с учетом его аварийного состояния.

Ключевые слова: ствол шахты, ликвидация,

нарушения крепи, деформация массива, геофи-

зические исследования

Abstract:

By the results of geophysical researches performed

on a shaft of the "S. M. Kirov" mine the plug soil

depth and support fragments were defined in the

broken shaft 50-55 m as well as bedrock depth of

20-25 m. Proceeding from the obtained data, ac-

cording to RD 07-291-99 "The instruction on the

order of conducting operations on elimination and

preservation hazardous production facilities con-

nected with use of natural resources" the recom-

mendations providing for elimination the mine

shaft with due regard for its critical state were de-

veloped.

Key words: mine shaft, elimination, support’s

faults, rock mass deformation, geo-physical re-

searches

Турьинский медный рудник был открыт приблизительно в конце 18-го века и

являлся основным поставщиком меди в России. В 1920 г. шахты рудника были законсер-

вированы (затоплены). В 1930 г. работа Турьинского рудника была восстановлена,

вследствие чего в 1980 г. проведена реконструкция стволов шахты им. С.М. Кирова, «Ка-

питальная» и «Никитинская».

Ствол шахты им. С.М. Кирова предназначен для выполнения вспомогательных

операций; в стволе также размещено лестничное отделение и трубопровод водоотлива,

по которому велась откачка воды со всего Турьинского медного рудника. Сечение пря-

моугольное, площадь сечения в свету Sсв=7,7 м2

, глубина ствола 425 м, где он сбит с

выработками ТМР лишь одним горизонтом 425 м на отметке –210 м [1]. Ствол закреплен

Исследования выполнены в рамках гранта РФФИ №14-05-00324](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-19-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

20С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

деревянной крепью, состояние которой на сегодня неизвестно. Данные о размере ворот-

ника ствола отсутствуют.

15 ноября 2011 г. в 23:00 произошел прорыв воды на отметке –20 м ствола шахты

им. С.М. Кирова с разрушением восточной части крепи и вывалом глинистого грунта в

ствол. С целью недопущения подобных происшествий была произведена перекрепка

нарушенного участка на протяжении 20 м. В июле 2012 г., в связи с продолжающейся

деформацией конструкций зданий и сооружений на промплощадке, был произведен де-

монтаж конструкций копра, надшахтного здания и части галереи ствола шахты. 7 апреля

2014 г. в стволе этой шахты произошел вывал горной массы, который заполнил приямок

зумпфового насоса и ствол почти до кровли рудного двора с образованием пробки.

Также произошло оседание земной поверхности вокруг ствола. В связи со сложившейся

аварийной ситуацией 07.04.2014 ООО «ВМК» был произведен демонтаж оставшихся

прилегающих построек с засыпкой образовавшегося провала и выравниванием

промплощадки ствола.

Ствол шахты им. С.М. Кирова находится в аварийном состоянии, и необходимо

ликвидировать его согласно правилам РД 07-291-99 «Инструкция о порядке ведения ра-

бот по ликвидации и консервации опасных производственных объектов, связанных с

пользованием недрами», с возведением двух перекрытий из железобетона или металли-

ческих балок, одно из которых устанавливается на глубине залегания коренных пород,

но не менее 10 м от земной поверхности, а другое – на уровне земной поверхности [2].

Образовавшаяся пробка из грунта и обломков крепи не дает полностью засыпать

ствол шахты, вследствие чего для ликвидации разрушенного ствола необходимо произ-

вести научно-исследовательскую работу по определению глубины расположения

пробки, состояния вмещающих пород, чтобы оценить возможность ее устранения и вы-

полнения необходимых мероприятий по требуемой процедуре его ликвидации. Для ре-

шения поставленной задачи были произведены натурные геофизические исследования

горного массива вблизи ствола и непосредственно над образовавшейся пробкой [3].

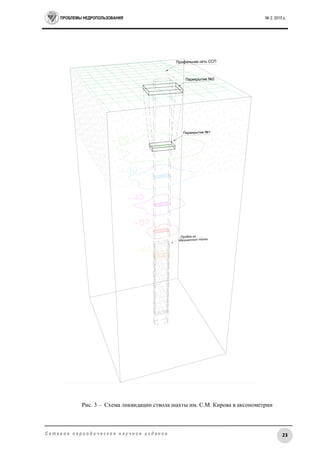

Для зондирования горного массива около ствола использовался комплекс геофи-

зических методов: спектральная сейсморазведка (метод спектрального сейсмопрофили-

рования (ССП)) и георадарное зондирование (георадиолокация) [4]. Метод спектраль-

ной сейсморазведки основан на использовании зависимости между спектральным соста-

вом колебательного процесса, возникающего при ударном воздействии на обнаженную

поверхность горного массива, и структурным строением этого массива. Физические ос-

новы метода подробно описаны в размещенных на сайте его разработчика

(www.newgeophys.spb.ru). Метод спектрального сейсмопрофилирования хорошо рабо-

тает в комплексе с георадарным зондированием, основой которого является отражение

электромагнитной волны от границ между средами, имеющими различные электрофизи-

ческие свойства.

Комплексное геофизическое зондирование с использованием георадара ОКО-2 и

комплекса ССП было выполнено по двадцати двум профилям, образующим сетку вблизи

ствола и над ним. Расположение сетки профилей зондирования с интервалом между про-

филями 3 м показано на рис. 1.

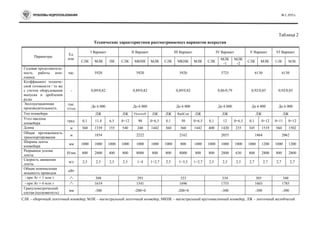

На данных, полученных при спектральном сейсмопрофилировании и георадар-

ном зондировании, возможно структурировать массив от поверхности и до глубины 100

м [5]. В качестве образца проанализируем спектральное изображение сейсмосигналов

профиля № 16, проходящего непосредственно по поверхности пробки, над стволом

шахты (рис. 2). Исходя из величины добротности гармонических составляющих сейсмо-

сигнала на интервале глубины от 0 до 20 – 25 м можно утверждать, что граница залега-

ния коренных пород находится на глубине 20 – 25 м от поверхности (выделена фиоле-

товым цветом на рис. 2).](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-20-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

22С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

(3200×5700 мм), обустроить на глубине залегания коренных пород, т. е. около 20 м от

поверхности. Второе перекрытие заглубить за зону промерзания (около 2 м от поверх-

ности), чтобы обеспечить его долговечность. Размеры второго (верхнего) перекрытия

определяются исходя из угла воронкообразования, который составляет 85˚. Следова-

тельно, размеры второго перекрытия должны составлять 3600×6100 мм [2].

Рис. 2 – Профиль спектрального сейсмопрофилирования профиля № 16](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-22-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

24С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

Толщину перекрытий надо рассчитать исходя из принятых материалов (металли-

ческие балки, бетон, арматура и т. д.) и их характеристик. Нагрузку определить исходя

из веса налегающих пород, на первой – между перекрытиями, на второй – из веса пород

до поверхности. После возведения перекрытий и засыпки их сверху грунтом вокруг

устья ствола следует установить ограждение высотой не менее 2,5 м.

Таким образом, разработанные рекомендации к инструкции о порядке ведения ра-

бот по ликвидации и консервации опасных производственных объектов, связанных с

пользованием недрами, позволяют обеспечить безопасную ликвидацию ствола шахты

им. С.М. Кирова с учетом его аварийного состояния.

Согласно анализу результатов выполненных исследований, можно сделать вывод,

что используя современные геофизические методы зондирования горного массива, поз-

воляет разработать оптимальный вариант ликвидации аварийного или действующего

ствола исходя из конкретной горно-геологической и горно-технологической ситуации.

Литература

1. Надеин А.Г. Турьинский медный рудник / А.Г. Надеин // Материалы научно-

практической конференции, посвященной 150-летию Евграфа Степановича Федорова. –

Краснотурьинск, 2004. - С. 24 - 25.

2. Инструкция о порядке ведения работ по ликвидации и консервации производ-

ственных объектов, связанных с пользованием недрами (РД 07-291-99) [Электронный

ресурс] – Режим доступа: http://ohranatruda.ru/ot_biblio/normativ/data_normativ /7/7996/

3. Боликов В.Е. Усовершенствованная технологическая схема проходки сопря-

жений ствола с горизонтом в массивах со сложными горно-геологическими условиями /

В.Е. Боликов, И.Л. Озорнин, Т.Ф. Харисов // Проектирование, строительство и эксплуа-

тация комплексов подземных сооружений: материалы международной научно-практи-

ческой конференции, г. Екатеринбург, 14 - 16 октября 2009 г. – Екатеринбург: УГГУ,

2009. – С. 35 - 40.

4. Замятин А.Л. Исследование геодинамической активности геофизическими

методами / А.Л. Замятин // Горный информационно-аналитический бюллетень. – 2012.

- № 6. – С. 312 – 315.

5. Ведерников А.С. Уточнение безопасного расположения автомобильной раз-

вязки с помощью геофизических исследований / А.С. Ведерников, Л.В. Григорьев //

Геомеханика в горном деле: материалы международной научно-практической конфе-

ренции, г. Екатеринбург, 12 - 14 октября 2011 г. – Екатеринбург: ИГД УрО РАН, 2011.

– С. 35 - 40.](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-24-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

26С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.43

Зайцев Артем Вячеславович,

кандидат технических наук,

научный сотрудник,

Горный институт УрО РАН

614007, г. Пермь, ул. Сибирская, 78 а

e-mail: aerolog.artem@gmail.com

Клюкин Юрий Андреевич,

инженер,

Горный институт УрО РАН

e-mail: aero_yuri@mail.ru

РЕСУРСОСБЕРЕГАЮЩИЕ РЕШЕНИЯ В

СИСТЕМАХ КОНДИЦИОНИРОВАНИЯ

РУДНИЧНОГО ВОЗДУХА

Zaitzev Artem V.

candidate of technical sciences, researcher,

the Mining Institute, UB RAS

614007, Perm, Sibirskaya str., 78 a

e-mail: aerolog.artem@gmail.com

Klyukin Yuri A.

engineer,

The Mining Institute, UB RAS

e-mail: aero_yuri@mail.ru

RESOURCE-SAVING SOLUTIONS IN MINE

AIR-CONDITIONING SYSTEMS

Аннотация:

В статье представлены результаты разра-

ботки технических решений, обеспечивающих

разработку ресурсосберегающих систем конди-

ционирования рудничного воздуха: использова-

ние высокоэффективных теплообменных аппа-

ратов в подземных установках кондициониро-

вания, распределенной подачи охлажденного

воздуха и разработку систем кондиционирова-

ния на основе критерия оптимальности.

Ключевые слова: глубокие рудники, горные вы-

работки, тепловой режим, теплообмен, мате-

матическое моделирование, источники тепло-

выделения, кондиционирование воздуха, микро-

климат, воздухораспределение

Abstract:

The article presents the results of working out tech-

nical solutions providing the development of a

mine’s resource-saving air-conditioning systems.

The solutions include using high-efficient heat ex-

changers in underground conditioning units, dis-

tributed supply of cooling air and air-conditioning

systems development based on the criterion of opti-

mality.

Key words: deep mines, mine workings, thermal

condition, heat transfer, mathematical modeling,

sources of heat release, air conditioning, microcli-

mate, air distribution.

В настоящее время запасов неглубоко залегающих и легкодоступных полезных

ископаемых остается все меньше. В то же время спрос на них на мировых рынках неиз-

менно растет. Поэтому для поддержания и увеличения мощности добычи горные пред-

приятия вынуждены вовлекать в отработку все более труднодоступные и глубокозале-

гающие залежи с одновременным повышением интенсивности ведения горных работ.

С увеличением глубины происходит увеличение температуры окружающего породного

массива, усиливается влияние техногенных источников тепловыделения на формирова-

ние неблагоприятных микроклиматических условий. Примерами, когда уже остро стоит

вопрос снижения температуры воздуха в рабочих зонах, являются шахта «Скалистая» и

рудник «Таймырский» ОАО «ГМК «Норильский никель», где в ходе проведения темпе-

ратурных съемок были выявлены зоны с температурой воздуха, значительно превышаю-

щей 26С, максимально разрешенной правилами безопасности [1].

Отдел аэрологии и теплофизики Горного института УрО РАН разрабатывает ком-

плексные решения регулирования и нормализации микроклиматических условий шахт и

рудников. Основой комплексного решения является сочетание горнотехнических и теп-

лотехнических мероприятий в зависимости от специфики горного предприятия (глубины

залегания рудных тел, технологии добычи полезного ископаемого, использования мощ-

ных двигателей внутреннего сгорания, твердеющей закладки и т. д.). Горнотехнические

Исследования выполнены в рамках гранта РФФИ №13-05-96013](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-26-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

27С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

мероприятия включают в себя непосредственно вентиляцию горных выработок, приме-

нение специальных тепломассообменных и теплоаккумулирующих выработок и камер,

особых теплозащитных покрытий и крепей. Теплотехнические мероприятия предусмат-

ривают использование систем кондиционирования воздуха. Поскольку любые системы

нормализации микроклиматических условий характеризуются значительными капиталь-

ными и эксплуатационными затратами, в современных условиях рыночной экономики

остро стоит вопрос обеспечения ресурсосбережения при разработке систем кондициони-

рования рудничного воздуха.

Для обеспечения ресурсосбережения предложены следующие технические реше-

ния:

– построение комплексных систем кондиционирования воздуха, оптимально

сочетающих горнотехнические и теплотехнические мероприятия регулирования тепло-

вого режима на основе критерия энергоэффективности;

применение современных автоматизированных систем кондиционирования

воздуха с высокоэффективными теплообменными аппаратами;

использование способа распределенной подачи охлажденного воздуха, обес-

печивающего минимальные тепловые потери при взаимодействии с источниками теп-

ловыделения в горных выработках.

Разработанный критерий эффективности, используемый при построении подзем-

ных систем кондиционирования воздуха, таков [2]:

min81,9 3

ERQTcQ ,

где ρ – плотность воздуха, кг/м3

;

c – удельная изохорическая теплоемкость воздуха, Дж/(кг·о

С);

R – аэродинамическое сопротивление выработки, кмюрг;

Q – расход воздуха по выработке, м3

/с;

ΔT – разница температур между началом и концом выработки, °С;

E – холодопроизводительность систем охлаждения воздуха, кВт.

Суммирование в приведенном выражении производится по всем горным выработ-

кам рудника. Первое слагаемое учитывает тепловые потери вследствие взаимодействия

рудничного воздуха с источниками тепловыделения, второе – аэродинамические затраты

на движение воздуха по горным выработкам, третье – эксплуатационные затраты на ра-

боту технических средств системы кондиционирования воздуха. Непосредственно по-

строение системы кондиционирования осуществляется на базе метода вариантов, для

сравнения эффективности используется представленный критерий. В результате для ин-

дивидуальных условий шахты или рудника разрабатывается оптимальное решение, от-

личающееся эффективностью и минимальным объемом затрат на реализацию.

На эффективность работы технических компонентов систем кондиционирования

воздуха (СКВ), особенно в условиях подземных горных выработок шахт и рудников,

влияет множество факторов. В частности, эффективность кондиционирования воздуха

зависит от фактической схемы вскрытия, подготовки и технологии ведения горных ра-

бот, применяемых горных машин, интервала температурно-влажностных условий в под-

земных горных выработках, возможности размещения технических средств СКВ, хими-

ческого и аэрозольного состава рудничной атмосферы, особенностей вентиляции и т. д.

В настоящее время сотрудниками отдела аэрологии и теплофизики Горного ин-

ститута УрО РАН совместно с научно-производственным объединением ООО «НПО

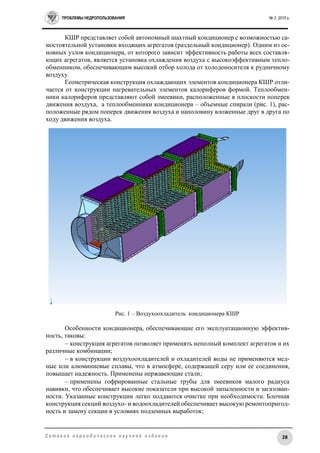

«АэроСфера» разработан кондиционер шахтный раздельный (КШР), который предна-

значен для использования в автоматизированных системах регулирования температуры

воздуха в шахтах, рудниках и иных подземных сооружениях, в том числе опасных по

взрыву газов и пыли [3].](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-27-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

29С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

конструкция воздухоохладителей обладает пониженным аэродинамическим со-

противлением, что обеспечивает подачу охлажденного воздуха на расстояние до 800 –

1000 м. Это позволяет подавать воздух в протяженные выработки без многократных пе-

рестановок агрегатов и размещения агрегатов вблизи от места работ;

конструкция воздухоохладителя позволяет дополнительно увлажнять подава-

емый воздух и использовать агрегат для снижения содержания пыли и ускоренной вен-

тиляции выработок после буровзрывных работ;

воздухоохладители могут работать как на фреоне, так и на воде с температурой

от 0 до +5о

.

Следующим этапом обеспечения ресурсосбережения является максимальное ис-

пользование потенциала системы кондиционирования воздуха за счет снижения холодо-

потерь при движении воздуха от мест его охлаждения до подземных рабочих зон и уве-

личения зоны нормализации микроклиматических параметров. Для этого предложено

использование принципа распределенной подачи охлажденного воздуха с целью обеспе-

чения минимального температурного напора между рудничным воздухом и породным

массивом.

Рис. 2 – Зависимость интенсивности подачи воздуха

в шахтную атмосферу от координаты

Для определения технических параметров распределенной подачи воздуха ре-

шена задача определения математической зависимости требуемого количества воздуха

dQ от координаты по длине выработки dx (рис. 2). Для этого подача охлажденного воз-

духа в шахтную атмосферу принимается в рамках данной модели непрерывной по всей

длине исследуемого участка. В результате решения поставленной задачи получены сле-

дующие зависимости [4, 5].

Температура воздуха в выработке Т:

где Q0 – количество воздуха в шахтной атмосфере на начальном участке, кг/с;

Qfr – количество воздуха, поступающего в галерею по воздуховоду, кг/с;

L – длина воздуховода, м;

Tw – температура стенки выработки, о

С;

α – коэффициент теплообмена, Вт/м2

· о

С;

ρ – плотность воздуха, кг/м3

;

cv – удельная изохорическая теплоемкость воздуха, Дж/(кг·о

С);

,

1log2

1log2

0

0

Q

Q

RvcL

Q

Q

vRTcLT

T

fr

v

fr

frvw](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-29-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

32С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.44

Макаров Николай Владимирович

кандидат технических наук,

Уральский государственный

горный университет,

620144, г. Екатеринбург, ул. Куйбышева, 30

Кабелев Денис Владимирович

студент Горно-механического факультета,

Уральский государственный

горный университет

e-mail: denkabelev@mail.ru

ВЕНТИЛЯТОРЫ МЕСТНОГО

ПРОВЕТРИВАНИЯ ПОВЫШЕННОЙ

ПРОИЗВОДИТЕЛЬНОСТИ.

ОСОБЕННОСТИ ИСПОЛЬЗОВАНИЯ

ВИХРЕВЫХ КАМЕР В

АЭРОДИНАМИЧЕСКИ АКТИВНЫХ

ПРОФИЛЯХ ТУРБОМАШИН

Makarov Nikolai V.

Associate Professor,

Department of Mining Mechanics,

head of the intellectual

property commercialization, Ph.D

the Ural State Mining University,

620144, Yekaterinburg, Kuibyshev st., 30

Kabelev Denis V.

student of the Mining and Mechanical Faculty,

the Ural State Mining University

e-mail: denkabelev@mail.ru

INCREASED PRODUCTIVITY FANS FOR

LOCAL VENTILATION

FEATURES OF APPLICATION VORTEX

CHAMBERS IN TURBOMACHINES AERO-

DYNAMIC ACTIVE PROFILES

Аннотация:

Приведен конструктивный и обоснованный спо-

соб повышения эффективности шахтных тур-

бомашин (вентиляторов местного проветрива-

ния) в части повышения их аэродинамической

нагруженности и адаптивности при использо-

вании вихревых камер, представлены данные

аэродинамических испытаний опытного об-

разца вентилятора местного проветривания

ВРВП в сравнении с существующими анало-

гами.

Ключевые слова: турбомашина, вентилятор,

циркуляция, вихревая камера, аэродинамиче-

ская схема, аэродинамическая нагруженность,

местное проветривание

Abstract:

The structural and well-grounded way to improve

mines’ turbo-machines efficiency (fans for local

ventilation) in terms of increasing their aerody-

namic loading and adaptability usingvortex cham-

bers is cited. The aerodynamic test findings of the

fan prototype for local ventilation VRVP com-

pared with existing analogues are presented.

Keywords: turbo-machine, fan, circulation, vortex

chamber, aerodynamic design, aerodynamic load-

ing, local ventilation.

Постоянно повышающийся уровень интенсивности извлечения полезных ископа-

емых современными добычными комплексами в очистной выработке приводит к необ-

ходимости увеличения диапазона развиваемого давления и глубины экономичного дав-

ления вентиляторами местного проветривания (ВМП) [1]. Кроме этого, важным момен-

том является обеспечение максимальной энергоэффективности аэродинамической изо-

ляции очистной выработки от выработанного пространства при комбинированном спо-

собе проветривания с одновременным использованием в технологической связке венти-

ляторов главного проветривания, газоотсасывающих и ВМП. Исходя из вопросов ком-

пактности, экономичности и безопасности для современных конкурентных горных пред-

приятий требуется разработка ВМП повышенной аэродинамической нагруженности,

адаптивности и, соответственно, с низкими массо-габаритными характеристиками.

Поскольку отсутствуют ВМП на требуемые в настоящее время вентиляционные

Исследования выполнены в рамках программы «старт» Фонда содействия развитию малых форм пред-

приятий в научно-технической сфере (фонд Бортника)](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-32-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

33С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

режимы, задача ученых заключается в разработке теоретических основ расчета и науч-

ного обоснования технических решений создания данного типа вентиляторов.

Применительно к ВМП наиболее перспективным способом повышения аэродина-

мической нагруженности, адаптивности и экономичности является вихревое управление

обтеканием лопаток рабочего колеса. В зависимости от параметров управляющего по-

тока достигается такое воздействие на пограничный слой в лопатках рабочих колес тур-

бомашин, при котором наблюдается практически только снижение потерь давления на

трение и, как результат, повышение КПД либо управление потоком с влиянием на его

ядро для целенаправленного увеличения угла выхода потока, изменения циркуляцион-

ного течения с целью повышения аэродинамической нагруженности вентилятора.

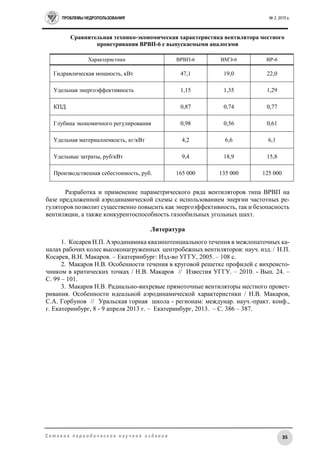

Конструктивные особенности ВМП позволяют реализовывать прямоточную ра-

диально-вихревую аэродинамическую схему с энергетическим управлением течением в

межлопаточных каналах [1] рабочих колес с применением интегрированных вихреисто-

чников (рис. 1, а, б) с использованием высокоэнергетического закрученного управляю-

щего потока без применения дополнительных устройств подвода энергии, что суще-

ственно повышает эффективность их взаимодействия с основным потоком, при этом

обеспечивая достаточную простоту и надежность конструктивного исполнения вихре-

вых камер на лопатках рабочего колеса ВМП.

Полости профильных лопаток вращающегося колеса ВМП вентилятора, выпол-

ненных в хвостовой части в форме вихревых камер, можно рассматривать как устройство

передачи энергии управляющему потоку, являющемуся в исходном состоянии частью

основного потока, поскольку их совокупность представляет собой интегрированную

внутрь рабочего колеса ступень компрессора, геометрические параметры которого обес-

печивают требуемые энергетические характеристики управляющего потока вихреисточ-

ника.

а б

Рис. 1 – Хвостовик лопатки рабочего колеса радиально-вихревого

прямоточного вентилятора местного проветривания:

а – общий вид (чертеж); б – опытный образец

Удельная идеальная аэродинамическая характеристика вращающейся круговой

решетки аэрогазодинамических профилей с вихревыми камерами приведена на рис. 2.

Из данного рисунка видно, что идеальная аэродинамическая характеристика вращаю-

щейся круговой решетки аэрогазодинамических профилей имеет существенно большую

наполненность по давлению в сравнении с аэродинамической характеристикой вращаю-

щейся круговой решетки классических профилей. Целенаправленный выбор геометри-

ческих параметров круговой решетки профилей и вихревых устройств позволяет в ши-

роком диапазоне изменять максимальный коэффициент теоретического давления и, что](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-33-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

34С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

принципиально важно, функциональную зависимость прироста коэффициента теорети-

ческого давления таψ от коэффициента расхода тq [2, 3].

Рис. 2 – Аэродинамическая характеристика

вращающейся круговой решетки профилей с вихреисточником:

1 – классический теоретический профиль;

2 – профиль с положительным вихреисточником;

3 – профиль с отрицательным вихреисточником;

4 – профиль со знакопеременным вихреисточником

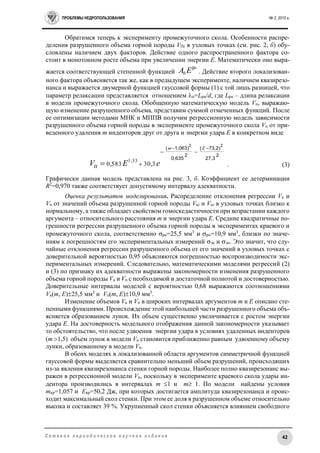

Проведенные расчеты позволили спроектировать прямоточную радиально-вихре-

вую аэродинамическую схему, разработать чертежи и изготовить модель вентилятора

ВРВП-6 (рис. 3). Результаты его аэродинамических испытаний в сравнении с вентилято-

рами ВМЭ-6 приведены в таблице.

а б

Рис. 3 – Общий вид радиально-вихревого

прямоточного вентилятора местного проветривания ВРВП-6:

а – 3D модель; б – опытный образец

Предположительно годовой эффект от применения на предприятиях горно-метал-

лургического комплекса вентиляторов местного проветривания составляет 120 млн кВт.](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-34-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

38С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

В известных экспериментальных исследованиях [1 – 3], проведенных в указанном

направлении, рассмотрены схемы удара, при которых одновременно внедряемые сосед-

ние инденторы находятся в линии, в вершинах равностороннего треугольника, правиль-

ного многоугольника. При этом интервалы породы, находящиеся между инденторами,

на расстоянии в 1 – 4 диаметра их цилиндрической части, разрушаются крупным ско-

лом. В связи с этим объем разрушения возрастает в среднем в 1,5 – 2,5 раза. В работе [4]

установлено, что при краевом скалывании породы энергоемкость разрушения уменьша-

ется в 1,7 – 3,5 раза. Относительное расстояние от индентора до уступа при краевом

сколе крепких пород, обеспечивающее его максимальный объем, изменяется, согласно

данным [4, 5], от 1,2 до 2,0 диаметров индентора. В работе [5] дополнительно установ-

лено, что возрастание объема разрушений по мере увеличения энергии удара имеет экс-

тремальный характер, объясняемый явлением квазирезонанса трещиноватой структуры

горной породы, развивающейся под действием боковых напряжений.

Результаты приведенных исследований, являясь оценочными и усредненными,

позволяют понять лишь причину и схему разрушений, а их функциональные закономер-

ности, необходимые для количественного расчета устройств ударного бурения, остаются

неизвестными. Решение возможно путем регрессионного функционально-факторного

моделирования объема кристаллической горной породы, разрушенной ударами инден-

торов в экспериментальных условиях. В данной статье показана процедура построения

таких моделей, оценены их достоверность и практическая значимость.

Теоретические положения. При интерпретации экспериментальных феноменов

и соответствующих модельных построений приняты следующие положения.

1. Структура горной породы неоднородная, зернистая (или гранулированная). По-

скольку зерна в разных направлениях срастаются и взаимодействуют неодинаково, не-

которое их количество по признаку устойчивой связи образует агрегаты. Наоборот,

между агрегатами возникают ослабленные адгезионные границы. Вдоль них по мере

развития эрозии и силовых нагрузок развиваются поля напряжений, приводящие к раз-

витию имеющихся дислокаций, микро- и макротрещин.

2. Объем ударного разрушения состоит из объемов лунок, образующихся при вер-

тикальном внедрении инденторов в горную породу, и объемов разрушенных стенок,

находящихся между лунками. Боковая компонента силы удара по мере удаления от

лунки в направлении стенок между инденторами экспоненциально снижается. Соответ-

ствующая длина релаксации Lр, определяемая ее ослаблением при взаимодействии с

множеством агрегатов, соизмерима с их средним размером.

3. По сопротивлению динамической нагрузке агрегатно-зернистая горная порода

имеет упруго-хрупкие свойства. На разрушение стенки горной породы, находящейся

между инденторами, затрачивается часть механической энергии удара, переходящая в

волновую энергию ее упругой деформации. При сопоставимых значениях длины удар-

ной волны и амплитуды предельной деформации с размером Lр возникает явление ква-

зирезонанса, при котором происходит резкое расширение трещин между агрегатами гор-

ной породы, их растяжение и последующий скол стенки. Поэтому изменение объема раз-

рушенной стенки в зависимости от ее размера описывается симметричной функцией,

имеющей экстремум, и характеризуется по связи с энергией квадратичным параметром

Lр

2

. Зависимость разрушенного объема стенки от энергии удара в области квазирезо-

нанса также выражается функцией с экстремумом. Его спад характеризуется энергети-

ческим параметром . Дальнейшее увеличение энергии удара приводит к перераспреде-

лению боковых напряжений и соответствующему изменению длины ударной волны, вы-

водящей разрушение стенки из области квазирезонанса.

Экспериментальные измерения. Объем разрушенной горной породы состоит из

суммы элементарных объемов, представленных лунками, образованными инденторами,](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-38-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

40С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

Построение регрессионных моделей. Регрессионные модели выражают в анали-

тическом виде зависимость объема разрушенной горной породы от относительного рас-

стояния между горизонтальными положениями инденторов и от энергии удара. Они

строятся по методологии, опубликованной в работах [6, 7], с использованием результа-

тов измерения величин mi, Ei, Vi в узловых точках описанных экспериментов.

В исходной позиции с учетом погрешности эк и эп измерений разрушенного

объема рассчитаны граничные значения допустимого коэффициента детерминации ис-

комой модели, выражающей зависимость V(m, E) адекватно упомянутым погрешностям.

Нижняя R2

н и верхняя R2

в границы адекватного коэффициента детерминации опреде-

лены по следующим формулам:

V

D

R

f

f

2

,

2

1

2

н

α

э

χ

σ

1 ;

V

D

R

f

f

2

2

,2

2

α

э

в

χ

σ

1 ,

где э – средняя квадратичная погрешность измерений разрушенного объема горной

породы; f – число степеней свободы в расчете погрешности э; 2

1, f и 2

2, f – процент-

ные точки распределения Пирсона на соответствующих уровнях значимости 1 и 2 (

2

P)(1α1

,

2

P)-(1α2 ); Dv – дисперсия разрушенного объема Vi, измеренного в уз-

ловых точках. В расчетах приняты значения f =80 и Р=0,95. По данным эксперимента

краевого скола (э=эк) получен интервал допустимого коэффициента детерминации R2

в границах от 0,875 до 0,933. Погрешность измерений в эксперименте промежуточного

скола существенно снижена (э=эп). Поэтому соответствующие адекватные значения R2

рассчитаны в повышенном интервале от 0,958 до 0,977.

Вид регрессионных моделей определяется особенностями распределения объема

Vi в узловых точках. Из анализа данных краевого скола (см. рис. 2, а) следует, что изме-

нение объема Vкi обусловлено влиянием распространенных и локализованных факторов.

Распространены четыре фактора монотонностей в изменении данного объема. Две из них

направлены вдоль осей относительного расстояния m и энергии удара E. Еще две моно-

тонности направлены под углом к этим осям. Действие факторов, изгибающих модель-

ные поверхности объема Vк по упомянутым монотонностям, выразим суммой соответ-

ствующих степенных функций: осевых

1μ

1mA ,

2μ

2EA и диагональных

43 μμ

3 EmA ,

80

69

58

46

35

24

13

0,53

0,77

1,01

1,25

1,49

1,73

1,97

0

20

40

60

80

100

120

140

160

180

200

220

240

260

280

300

1,00

1,49

1,98

2,47

2,96

3,45

3,94

80

69

58

46

35

24

13

0

20

40

60

80

100

120

140

160

180

200

220

m, отн.ед.

E , Дж

а б

m, отн.ед.

E , Дж

Vпi, мм3Vкi, мм3

Рис. 2 – Распределение объема разрушенной горной породы в узловых

точках экспериментов краевого (а) и промежуточного (б) скола](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-40-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

41С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

65 μμ

4 EmA . Наличие локализованного фактора обусловлено явлением квазирезонанса.

Его действие выразим двумерной функцией гауссовой формы, представленной в виде,

смещенном по осям координат и углу поворота,

2

окок

2

окок

5

2

]cos)(sin)([

2

]sin)()([

кк

EEmmEEmm cos

eA

. (1)

Здесь, k=Lрк/d, где Lрк – длина релаксации в модели краевого скола.

Суммируя отмеченные функции, получим общий вид искомой модели Vк.

Приведем модель к виду с конкретными параметрами. Для этого оптимизируем коэф-

фициенты и параметры, используя данные узловых точек. Коэффициенты А и параметры

, , , , dо, Eо рассчитаем совмещенно методом наименьших квадратов (МНК) и ме-

тодом приближений параболической вершины (МППВ), разработанным в Институте

горного дела УрО РАН. В итоге получена регрессионная модель Vк, выражающая изме-

нение разрушенного объема горной породы в эксперименте свободного скола в зависи-

мости от приведенного удаления m индентора от края углубления и энергии удара E.

)2(

22

4058378905572065640803101251

820

2

0050cos2500050sin0571

3150

2

0050sin2500050cos0571

9898

104143150431152007611

,

],),(E,),[(m

,

,),(E,),[(m ]

,,--,,-,,-

e.

EEEV

,

,,,,к mmm

Графически данная модель представлена на рис. 3, а. Значение коэффициента ее детер-

минации R2

= 0,928 попадает в заданный интервал адекватности.

0,53

0,77

1,01

1,25

1,49

1,73

1,97

80

69

58

46

35

24

13

0

20

40

60

80

100

120

140

160

180

200

220

240

260

280

300

X 1

260-280

240-260

220-240

200-220

180-200

160-180

140-160

120-140

100-120

80-100

60-80

40-60

20-40

1,00

1,49

1,98

2,47

2,96

3,45

3,94

80

69

58

46

35

24

13

0

20

40

60

80

100

120

140

160

180

200

220

240

V

dE

а б

Vп, мм3

m, отн.ед.

m, отн.ед.

E , Дж

E , Дж

Vк, мм3

Рис. 3 – Графический вид модельного распределения объема разрушенной горной

породы в экспериментах краевого (а) и промежуточного (б) скола](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-41-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

45С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

В практике ударного разрушения горных пород многими инденторами их распо-

ложение на рабочей поверхности бурового инструмента и затраты энергии можно опре-

делять, выбирая оптимальные параметры и суммируя эффекты разрушений по приведен-

ным моделям с учетом образующихся пар вокруг каждого индентора.

Литература

1. Эйгелес Р.М. Расчет и оптимизация процессов бурения скважин / Р.М. Эйге-

лес, Р.В. Стрекалова. - М.: Недра, 1977. - 200 с.

2. Арцимович Г.В. Механофизические основы создания породоразрушающего

бурового инструмента / Г.В. Арцимович. – Новосибирск: Наука, 1985.

3. Жуков И.А. Разработка научно-методических основ исследования и совершен-

ствования ударных систем (на примере машин, применяемых при разрушении хрупких

сред): автореф. дис. … докт. техн. наук / И.А. Жуков; СГИУ. - Новокузнецк, 2009. -

32 с.

4. Протасов Ю.И. Разрушение горных пород / Ю.И. Протасов. – 2-е изд., стер. –

М.: Издательство МГГУ, 2001. - 453 с.

5. Тимонин В.В. Обоснование параметров породоразрушающего инструмента и

гидравлической ударной машины для бурения скважин в горных породах: автореф. дис.

… канд. техн. наук / В.В. Тимонин; ИГД СО РАН. - Новосибирск, 2009. - 22 с.

6. Антонов В.А. Построение функционально-факторной нелинейной регрессии в

горно-технологических исследованиях / В.А. Антонов // Альманах современной науки и

образования. - Тамбов: Грамота, 2013. - № 5 (72). - C. 16 – 24.

7. Антонов В.А. Достоверность регрессионных моделей в горно-техноло-гиче-

ских исследованиях / В.А. Антонов // Проблемы недропользования. - Екатеринбург, ИГД

УрО РАН, 2014. - Вып. 3. - С. 216 – 222. [Электронный ресурс] - RL:

http://trud.igduran.ru/edition/3](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-45-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

46С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.23.01: 622.83

Жабко Андрей Викторович

кандидат технических наук,

доцент кафедры маркшейдерского дела,

Уральский государственный

горный университет,

620144 г. Екатеринбург, ул. Куйбышева, 30

e-mail: zhabkoav@mail.ru

КРИТЕРИЙ РАЗРУШЕНИЯ

ТВЕРДЫХ ТЕЛ

Zhabko Andrew V.

candidate of technical sciences,

associate professor, mine surveying chair

the Ural State Mining University

620144 Yekaterinburg, Kuibishev st., 30

e-mail: zhabkoav@mail.ru

THE CRITERION OF HARD ROCKS

DESTRUCTION

Аннотация:

На основании ранее выполненных автором ис-

следований в работе предлагается критерий

разрушения твердых тел (горных пород). Изла-

гаются методологические основы его получения

с краткими теоретическими выкладками. Про-

изводится его анализ и интерпретация получа-

емых результатов. Анализируется значение

угла наклона наиболее опасной площадки среза

в предельном равновесии для различного уровня

напряженного состояния. Показывается, что

значение данного угла не является постоянной

величиной, а зависит от значений предельных

компонент главных напряжений. Рассматрива-

ются частные случаи предлагаемого критерия

для идеально сыпучих и идеально связных сред.

Указывается на принципиальное отличие кри-

териев Кулона и Мора. Указывается на преиму-

щества предлагаемого критерия перед извест-

ным аналогом при его использовании в качестве

поверхности текучести (пластического потен-

циала). Дана физическая интерпретация явле-

нию дилатансии при разрушении твердых тел.

Ключевые слова: критерий разрушения, условия

равновесия, дифференциальное уравнение, глав-

ные напряжения, угол наклона площадки сколь-

жения, критерий Кулона, критерий Мора, ассо-

циированный закон пластического течения, ко-

эффициент дилатансии, пластическое дефор-

мирование.

Abstract:

In terms of earlier performed researches the crite-

rion of hard rocks’ destruction is proposed. Meth-

odological foundations of its obtaining with brief

theoretical calculations are set forth. Its analysis

and the results interpretation are performed. The

slope angle value of the most dangerous area in the

cut-off limit equilibrium for different levels of

stressed state is analyzed. It is shown that this an-

gle’s value is not constant one, it depends on the

values of limiting components of principal stresses.

Particular cases of the proposed criterion both for

perfectly granular and perfectly coherent medium

are reviewed. Fundamental difference of the Mohr

and Coulomb criteria is pointed to. The proposed

criterion advantages to known analogue when it is

used as the yield surface (plastic potential) are in-

dicated. Physical interpretation of the dilatancy

phenomenon is given.

Key words: criterion of destruction, equilibrium

conditions, differential equation, principal

stresses, slope angle of slide ground, Coulomb cri-

terion, Mohr criterion, associated law of plastic

flow, dilatancy coefficient, plastic deformation.

В работе [1] автором получен критерий разрушения горных пород, имеющий сле-

дующий вид:

C

C 1

13

tg

12σσ

, (1)

где 13

σ,σ – главные напряжения; C – сцепление; – угол внутреннего трения.

Критерий (1) получен при решении следующей геомеханической задачи. Рассмот-

рим полупространство (толщу земной коры). Разобьем его вертикальным сечением на

две части, отбросим одну из них, заменяя ее действие по глубине эпюрой распределения

горизонтальных главных напряжений 3

σ (рис. 1). Таким образом, определение пласти-

ческой (жесткопластической) составляющей компоненты горизонтальных напряжений

сводится к определению этой эпюры, то есть определению закона распределения нор-

мальных напряжений с глубиной. Для определения эпюры распределения напряжений](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-46-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

47С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

необходимо знать положение и форму поверхности скольжения, по которой будет раз-

рушен массив, а также располагать условием равновесия породной призмы. С упомяну-

тыми уравнениями и методикой определения напряжений можно ознакомиться в работах

[1 – 3]. Потенциальные поверхности скольжения для рассматриваемой задачи и различ-

ных глубин приведены на рис. 1.

Рис. 1 – Расчетная схема к определению эпюры

горизонтальных напряжений с глубиной

Перейдем к анализу выражения (1). Его можно представить в следующем виде:

ctg2σσ 13 , (2)

где – угол наклона наиболее опасной площадки скольжения к направлению действия

главного напряжения 3

σ .

Если 0σ3

(одноосное сжатие), то

24

, а сж1

σ ( сж

– предел проч-

ности на одноосное сжатие). При увеличении 3

σ (сжимающие напряжения считаются

положительными) угол наклона критической площадки также увеличивается. Если вы-

полняется условие 0σ3р ( р – предел прочности на одноосное растяжение), то

24

. В случае, если материал имеет пластический характер разрушения, то есть

0 , угол наклона критической площадки среза является постоянной величиной, не за-

висящей от уровня напряжений, и равен

45 . А критерий (1, 2) принимает следую-

щий вид:

C2σσ 31 . (3)

Выражение (3) есть не что иное, как известный критерий разрушения Треска (Сен-

Венана), (1868) [4].

Для идеально сыпучих материалов ( 0С ) критерий прочности таков (в рамках

данной работы приводится без доказательства):

1 3

1 sin . (4)

Формула (4) выражает линейную связь между главными напряжениями. Таким

образом, при отсутствии как трения, так и сцепления критерий прочности имеет линей-](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-47-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

48С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

ный вид. Как известно, идеальная жидкость не обладает внутренним трением (вязко-

стью) и прочностью на разрыв, а соответственно, и сцеплением. Если положить в урав-

нении (3) 0С или в уравнении (4) 0 , получим условие равновесия (прочности) в

виде гидростатического поля распределения напряжений: 1 3

.

Из выражения (1) также следует, что для высокого уровня напряжений предель-

ные компоненты главных напряжений равны, то есть условие предельного равновесия

обеспечивается гидростатическим полем распределения напряжений:

1lim

1

3

1

. (5)

Из выражений (4) и (5) следует, что для несвязных материалов и материалов, об-

ладающих сцеплением, но находящихся в условиях высоких напряжений, условия пре-

дельного равновесия совпадают. Другими словами, можно говорить о том, что на боль-

ших глубинах породы проявляют свойства жидкости.

Очевидно, что напряжение 1

σ в критерии (1) не может быть отрицательным, по-

этому, положив 0σ1 , получим C2σ3 , то есть предел прочности на растяжение по

модулю не может превышать двойного сцепления ( C2р ). Таким образом, для не-

связных материалов 0р .

Заметим, что при выводе условия (1) использовался линейный критерий Кулона,

(1776) [4]:

Cn tg , (6)

где n

, – предельные касательные и нормальные напряжения на площадке среза, соот-

ветственно.

Уравнение (6) в литературе часто называют критерием Кулона – Мора, Мора –

Кулона или просто Мора. В 1900 г. Мор предложил общую форму критерия прочности,

связывающую главные нормальные напряжения, однако конкретную функциональную

зависимость он не предлагал. В дальнейшем было предложено построение паспорта

прочности в виде огибающей предельных кругов Мора. Отметим, что в случае криволи-

нейной огибающей угол наклона критической площадки среза к линиям действия глав-

ных напряжений будет меняться, что противоречит существующей теории.

Однако заметим очень важное различие между критериями Кулона и Мора. Кри-

терий Кулона в форме (6) был получен чисто эмпирически, и в нем совершенно ничего

не говорится о главных напряжениях. Критерий Мора выражает предельное соотноше-

ние только через главные напряжения, и в нем ничего не говорится о напряжениях на

площадке среза. Паспорт прочности по Кулону может быть непосредственно получен по

результатам испытаний на прямой срез. Для получения паспорта прочности в осях глав-

ных напряжений по Мору необходимо произвести трехосные (объемные) испытания.

Для получения отображения паспорта прочности в осях главных напряжений из

системы напряжений на площадке среза (и наоборот), то есть связи критериев Кулона и

Мора, необходимо располагать условиями передачи внешней нагрузки (главных напря-

жений) на площадку среза, что на современном этапе развития экспериментальной базы

невозможно. Тем не менее критерий (6) в осях главных напряжений некоторые авторы,

например [5], представляют в виде:

3сж1 σ

sin1

sin1

σ

. (7)

Между критериями (1) и (7) существуют два принципиальных отличия. Во-пер-

вых, в критерии разрушения (7) угол наклона наиболее опасной площадки скольжения к](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-48-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

49С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

линии действия главного напряжения 3σ является величиной постоянной

24

.

Данный угол обеспечивает максимальную разницу между сдвигающими и удерживаю-

щими силами по площадке среза в окрестности конкретной точки при заданном уровне

напряжений. В критерии (1) угол наклона критической площадки является величиной

переменной, зависящей от уровня напряжений, это и придает критерию прочности кри-

визну. Кроме того, значение угла наклона критической площадки определяется из усло-

вия максимума разности сдвигающих и удерживающих сил вдоль всей поверхности раз-

рушения на возможном перемещении всей механической системы (призмы смещения).

Во-вторых, минимальное главное напряжение 3σ не совершает работу на площадке

сдвига, то есть не реализует удерживающего эффекта в виде трения. И действительно,

если подставить критерий разрушения (1) в систему уравнений (8), то получим критерий

Кулона в виде равенства (6):

.2sin

2

1

;cosσσ

31

2

1

n

(8)

Фактически критерий (1) получен моделированием разрушения твердого тела в

изменяющемся поле главных напряжений, и в этой связи он имеет некоторое методоло-

гическое сходство с микродефектными теориями прочности.

Если линеаризовать уравнение (1) в окрестности точек 0σ;σ 3сж1 , то кри-

терий разрушения примет вид:

3сж1 σsin1σ . (9)

Линеаризация критерия (1) эквивалентна замене криволинейной поверхности

скольжения на прямолинейную с углом падения площадки среза

24

при тех же

механических характеристиках. Анализируя выражения (7) и (9), констатируем их каче-

ственное сходство, а при 0 они совпадают.

Известно, что пластическое деформирование у хрупких материалов ( 0 ) сопро-

вождается увеличением их объема (дилатансией). Вопрос об увеличении объема при пла-

стическом деформировании удобнее рассматривать в осях, совпадающих с направле-

нием действия главных напряжений. Если принять ассоциированный закон пластиче-

ского течения (принцип нормальности), то приращение пластических деформаций будет

нормальным к поверхности текучести (пластического потенциала). На рис. 2 представ-

лены критерии (1), (7) и (9), а также вектора приращений пластических деформаций в

случае принятия ассоциированного закона пластического течения.

Для оценки объемных изменений при пластическом деформировании использу-

ется так называемый коэффициент дилатансии, представляющий собой котангенс угла

наклона паспорта прочности (при ассоциированном законе пластического течения) к

оси 1

σ (см. рис. 2). Значение коэффициента дилатансии определяется выражением [5]:

п

1

п

3

ctg

d

d

, (10)

где ctg – коэффициент дилатансии; п

3

п

1 , dd – приращения пластических деформаций

по направлениям главных осей.](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-49-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

50С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

Рис. 2 – Критерии прочности (пластичности):

1 –

C

C 1

13

tg

12σσ

; 2 – 3сж1 σsin1σ ; 3 – 3сж1

σ

sin1

sin1

σ

В случае, когда коэффициент дилатансии равен единице, пластическое течение

называется эквиволюмиальным (равнообъемным). Такое деформирование характерно

для материалов пластического разрушения.

Приращения пластических деформаций определяется по формулам [4]:

3

п

3

1

п

1 ;

Q

d

Q

d , (11)

где – постоянная; Q – функция пластического потенциала (условие пластичности или

прочности (1, 7, 9) с нулем в правой части).

Согласно уравнениям (10, 11), коэффициент дилатансии для поверхности текуче-

сти в виде (7) равен

sin1

sin1

ctg . (12)

Коэффициент дилатансии для линеаризованного критерия (9) равен

sin1ctg . (13)

Увеличение объема при пластическом деформировании, согласно (12), дает завы-

шенную величину, что противоречит экспериментальным данным [6]. Для устранения

данного несоответствия прибегают к искусственному уменьшению приращения объема

пластических деформаций посредством необоснованной замены угла внутреннего тре-

ния в критерии (7) так называемым углом дилатансии i или его максимальным значе-

нием 0

i при отсутствии нормального напряжения на площадке среза (при разрушении

трещины 0

i будет стремиться к углу подъема неровностей контактирующих поверхно-

стей). В общем случае, величина дилатансии является производной sn dd / (где sn ,

– величины нормального и касательного сдвига, соответственно). Лейхтниц и Ербан по-

лучили максимальное значение угла дилатансии на трещине в пределах

2010 [6]. По-

добным образом переходят к неассоциированному закону пластического течения.

Для неассоциированного закона пластического течения в нашем случае, то есть

для соответствия критериев (7) и (9), а также равенства коэффициентов дилатансии (12)](https://image.slidesharecdn.com/2-2015-150629041310-lva1-app6892/85/2015-2-5-50-320.jpg)

![ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 2, 2015 г.

53С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е

УДК 622.684:621.879.004.94

Журавлев Артем Геннадиевич

кандидат технических наук,

старший научный сотрудник,

Институт горного дела УрО РАН,

620075, г. Екатеринбург,

ул. Мамина-Сибиряка, 58

e-mail: juravlev@igduran.ru

Скороходов Антон Васильевич

инженер-исследователь,

Институт горного дела УрО РАН

e-mail: skorokhodov@igduran.ru

К ВОПРОСУ ОБОСНОВАНИЯ

ПРОИЗВОДИТЕЛЬНОСТИ

ЭКСКАВАТОРНО-АВТОМОБИЛЬНЫХ

КОМПЛЕКСОВ МЕТОДОМ

КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ

Zhuravlev Artem G.

candidate of technical sciences,

senior researcher,

The Institute of mining UB RAS

620075, Yekaterinburg,

Mamin-Sibiryak st., 58

e-mail: juravlev@igduran.ru

Skorokhodov Anton V.

engineer- researcher,

The Institute of mining UB RAS