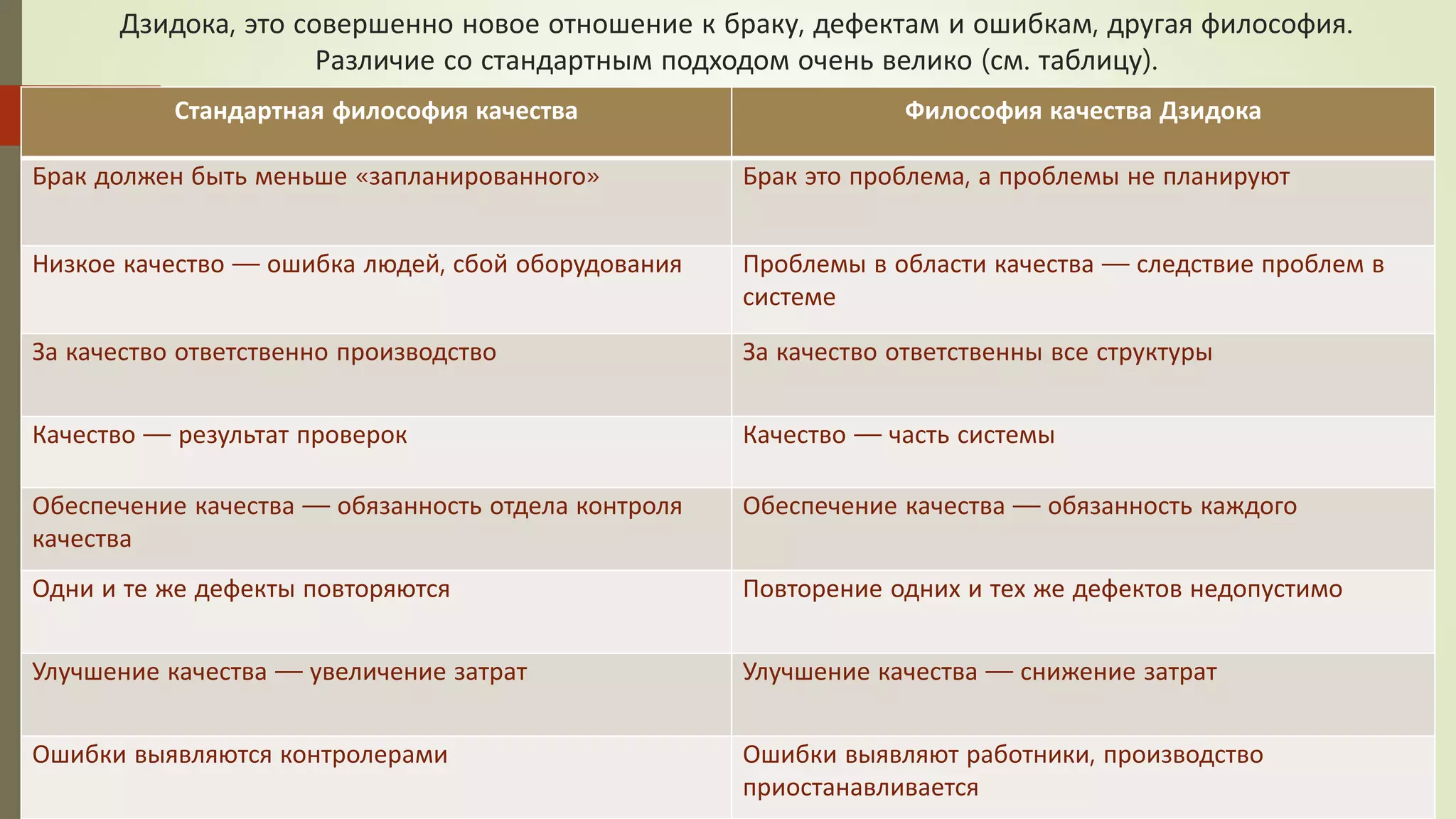

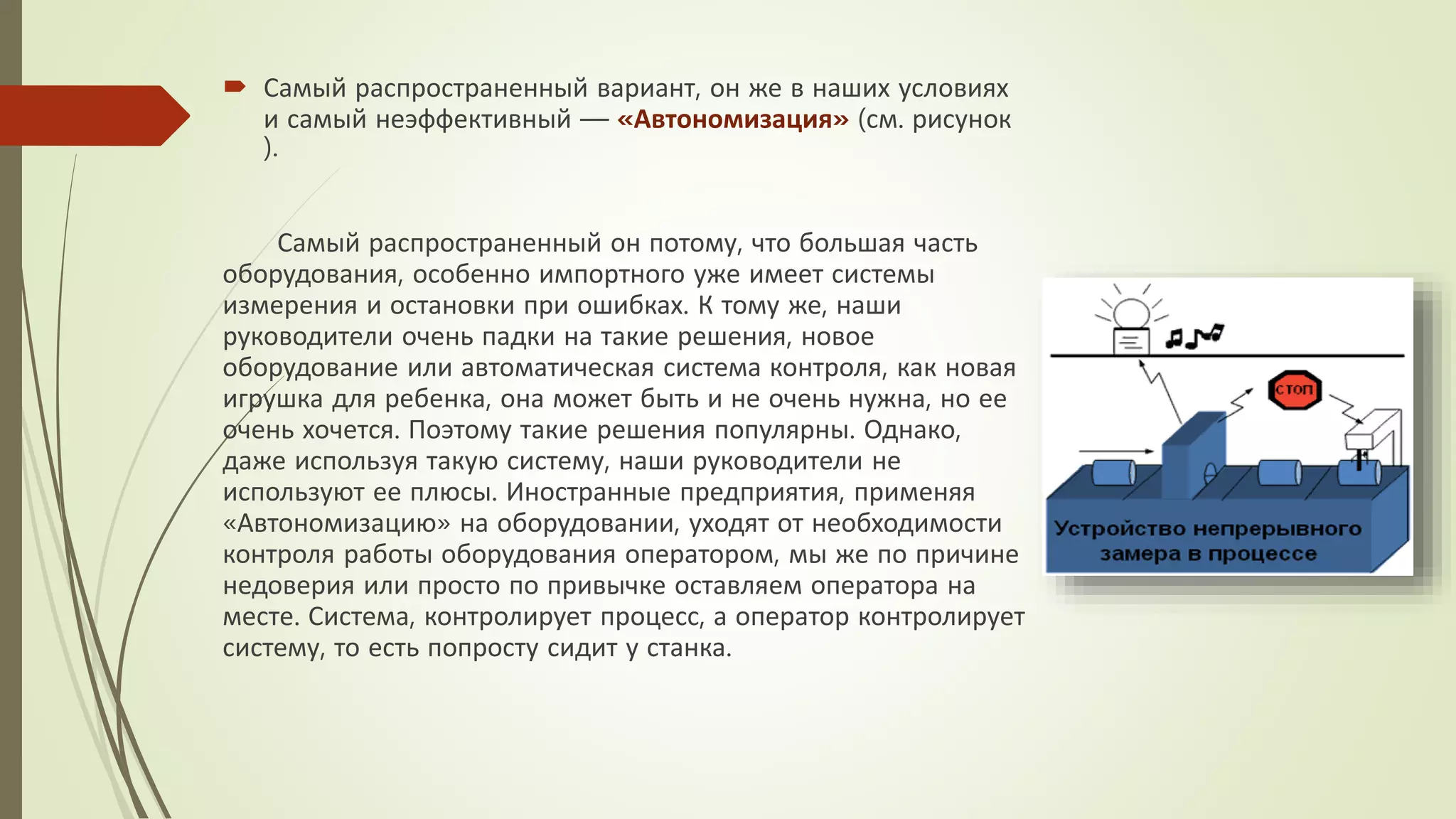

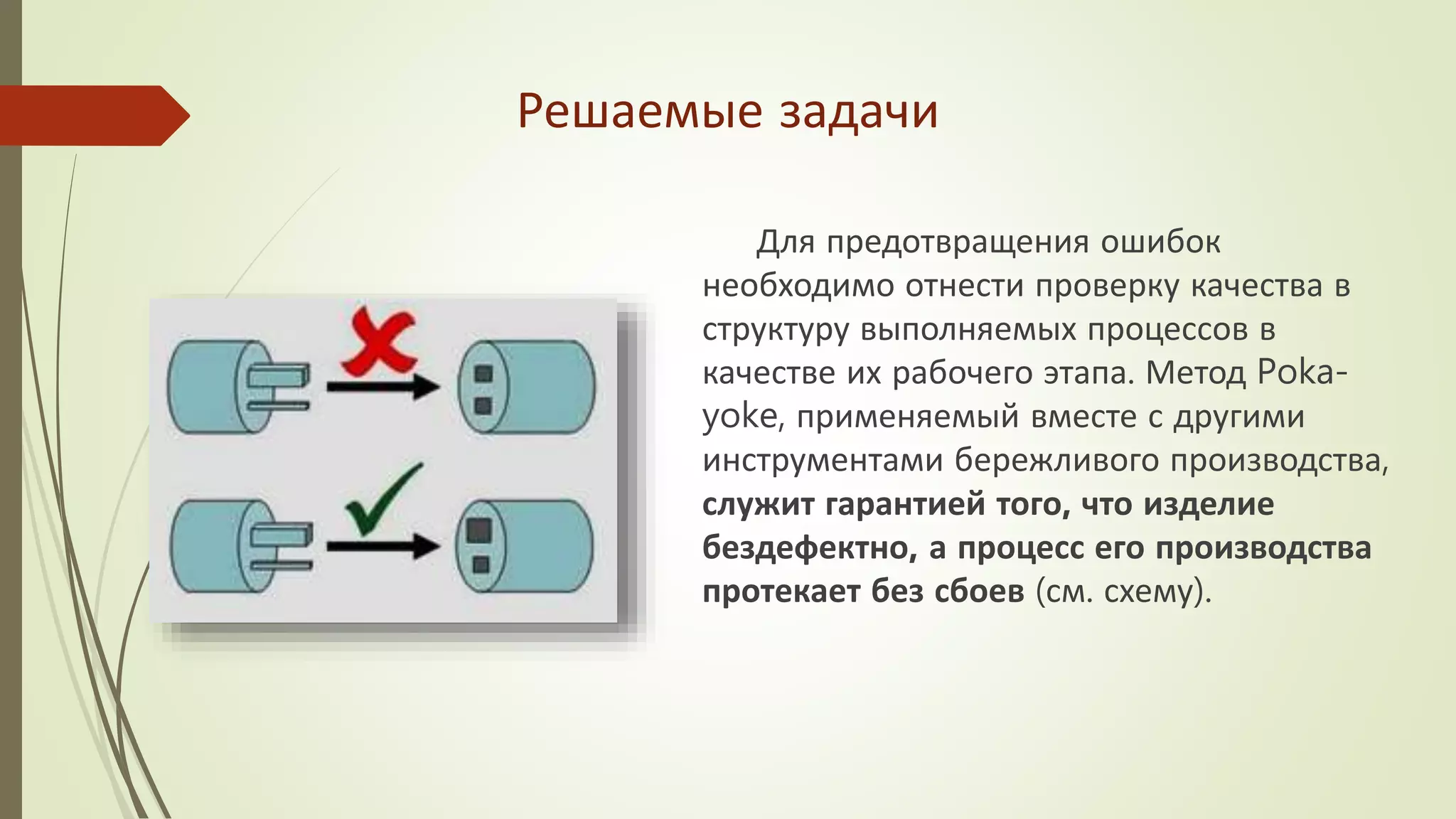

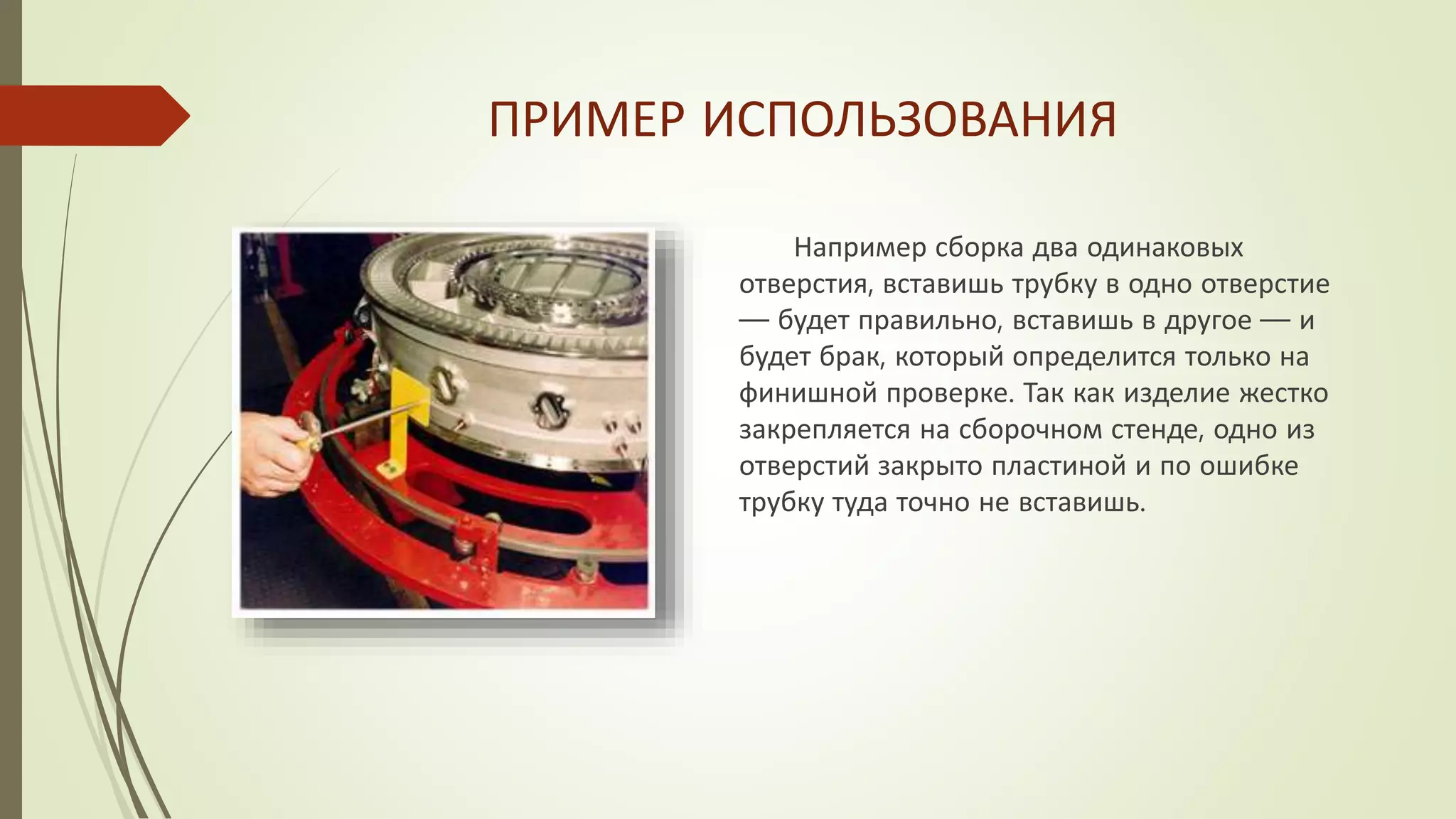

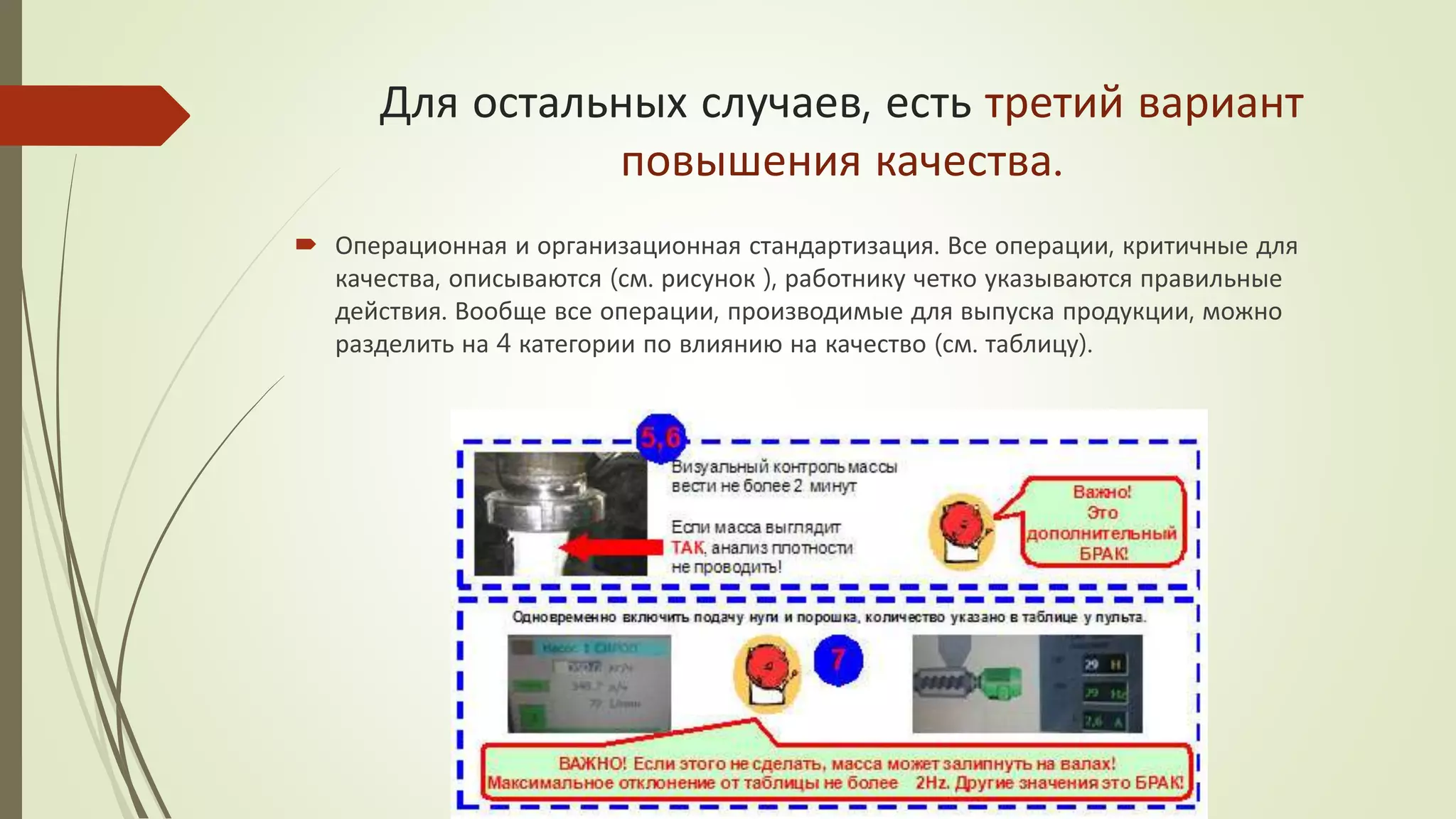

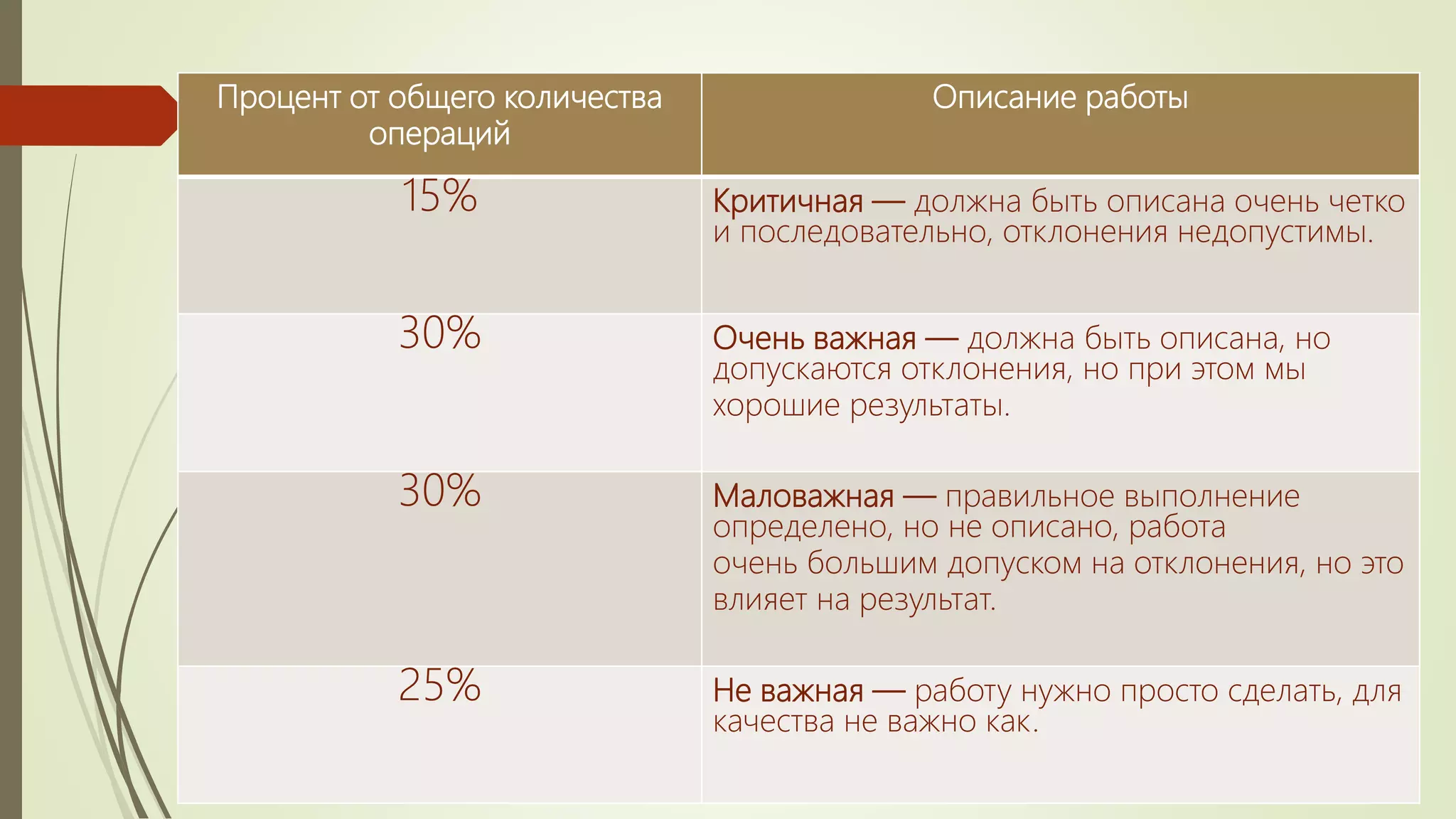

Документ описывает систему защиты от ошибок Poka-yoke и принцип Jidoka, которые направлены на улучшение качества производственных процессов путем предотвращения дефектов и оптимизации управления. Poka-yoke способствует устранению ошибок до их возникновения, а Jidoka включает автоматизацию с человеческим интеллектом для быстрого выявления проблем. Обе методики помогают сократить затраты, улучшить репутацию и повысить общую эффективность производства.