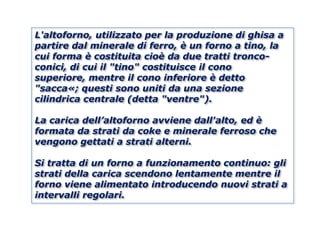

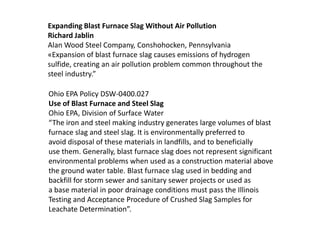

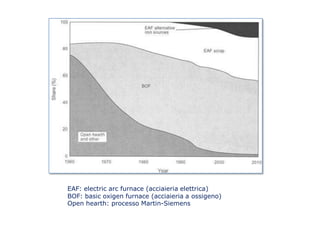

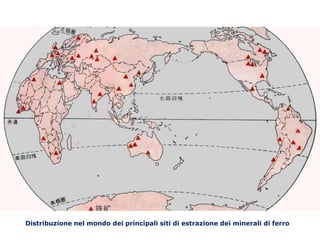

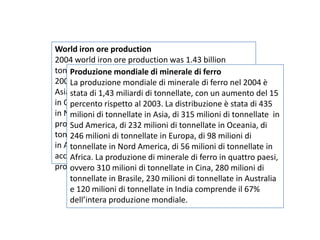

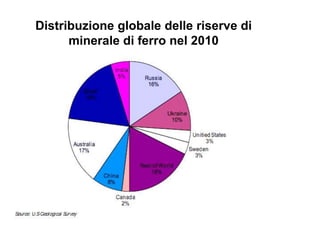

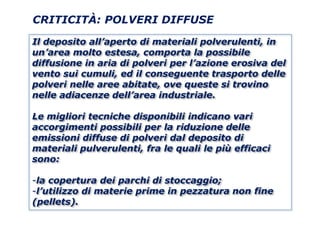

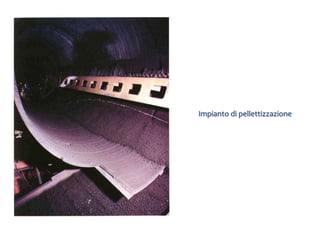

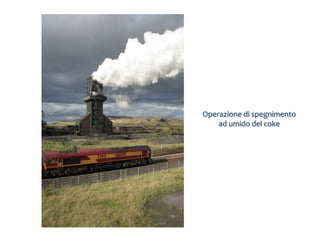

Il documento analizza il processo di produzione dell'acciaio, evidenziando i metodi utilizzati e le materie prime impiegate, nonché le problematiche ambientali associate. Si discute l'importanza del ciclo integrale e della fusione elettrica, le emissioni di polveri e di ossido di carbonio, e l'impatto sulla salute dei cittadini. Viene inoltre sottolineato il miglioramento tecnologico dei processi produttivi e le sfide legate alla gestione delle risorse e dei rifiuti industriali.

![WHO's International Agency for Research

on Cancer (IARC) has classified 107

agents, mixtures, and exposure situations

as carcinogenic to humans. These include

L’Agenzia Internazionale per la Ricerca sul

all forms of asbestos and a number ofha classificato 107 agenti, miscele

Cancro

agents found in the environment such as di esposizione come

e situazioni

benzene, arsenic in cancerogeni per l’uomo. Questi

water, cadmium, ethylene comprendono tutte le forme di asbesto ed

oxide, benzo[a]pyrene, silica, ionizing

un numero di agenti che si trovano

radiation including radon, ultraviolet

nell’ambiente, come il benzene, l’arsenico

radiation including tanning nell’acqua, il cadmio, l’ossido di etilene, il

devices, aluminium and coke benzo(a)pirene, la silice, le radiazioni

production, iron and steel founding, or the

ionizzanti compreso il radon, le radiazioni

rubber manufacturing industry. ultraviolette inclusi I dispositivi per

l’abbrinzatura, la produzione di alluminio

e di coke, le fonderie di ferro e acciaio, e

l’industria di produzione della gomma.](https://image.slidesharecdn.com/legambienteilvaciclogiua-121016125418-phpapp01/85/Legambiente-ilva-ciclo-1-Giua-41-320.jpg)