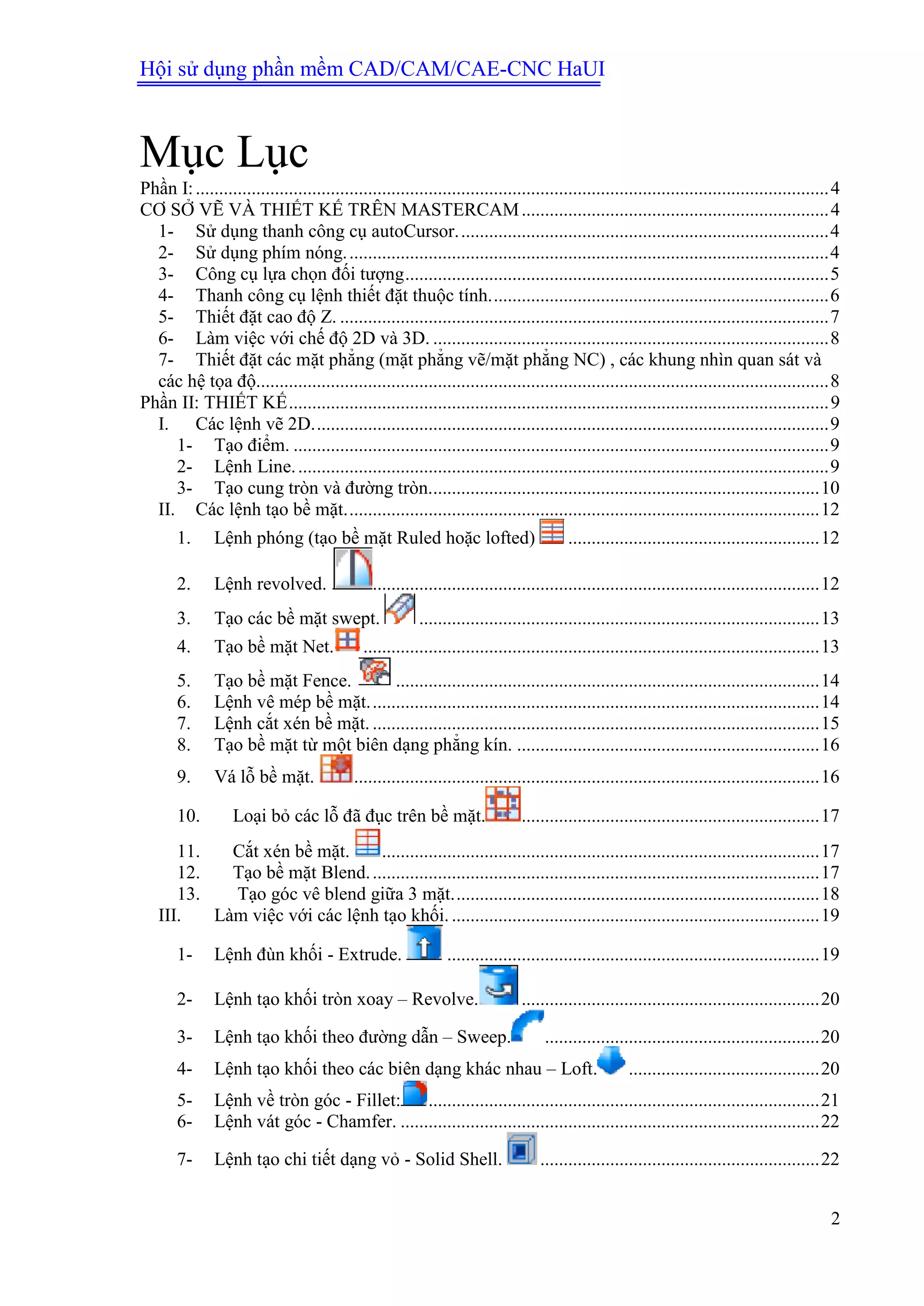

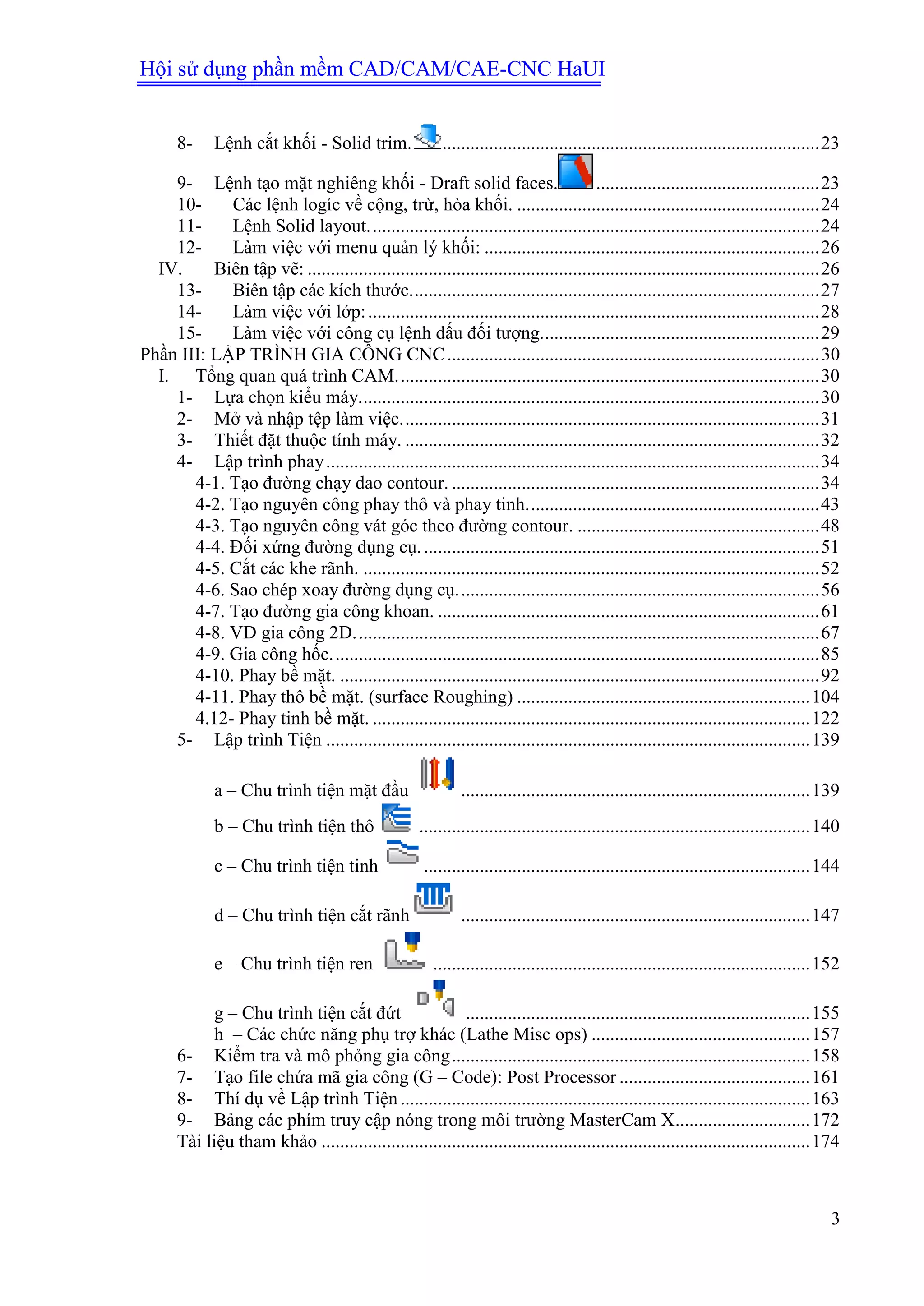

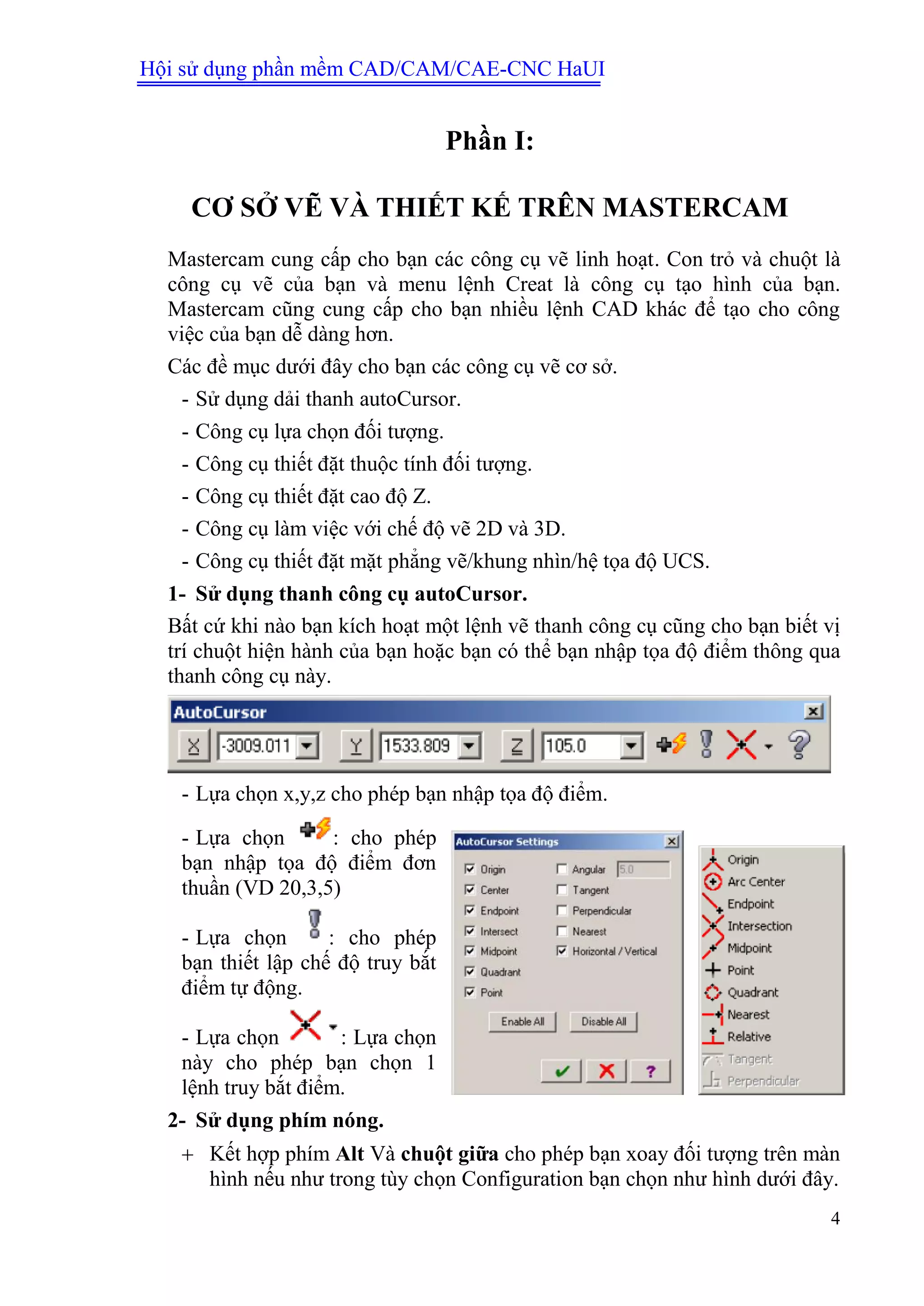

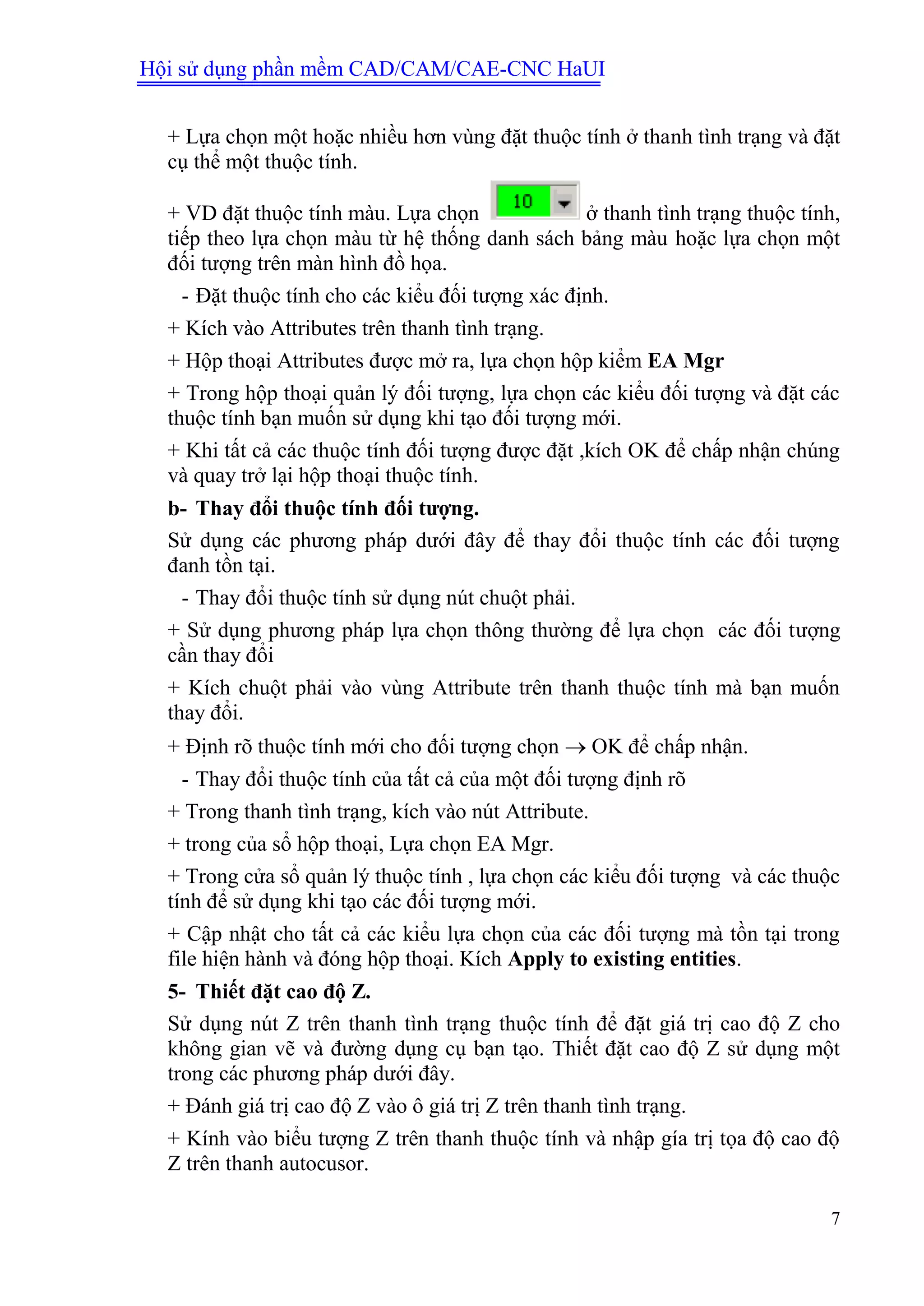

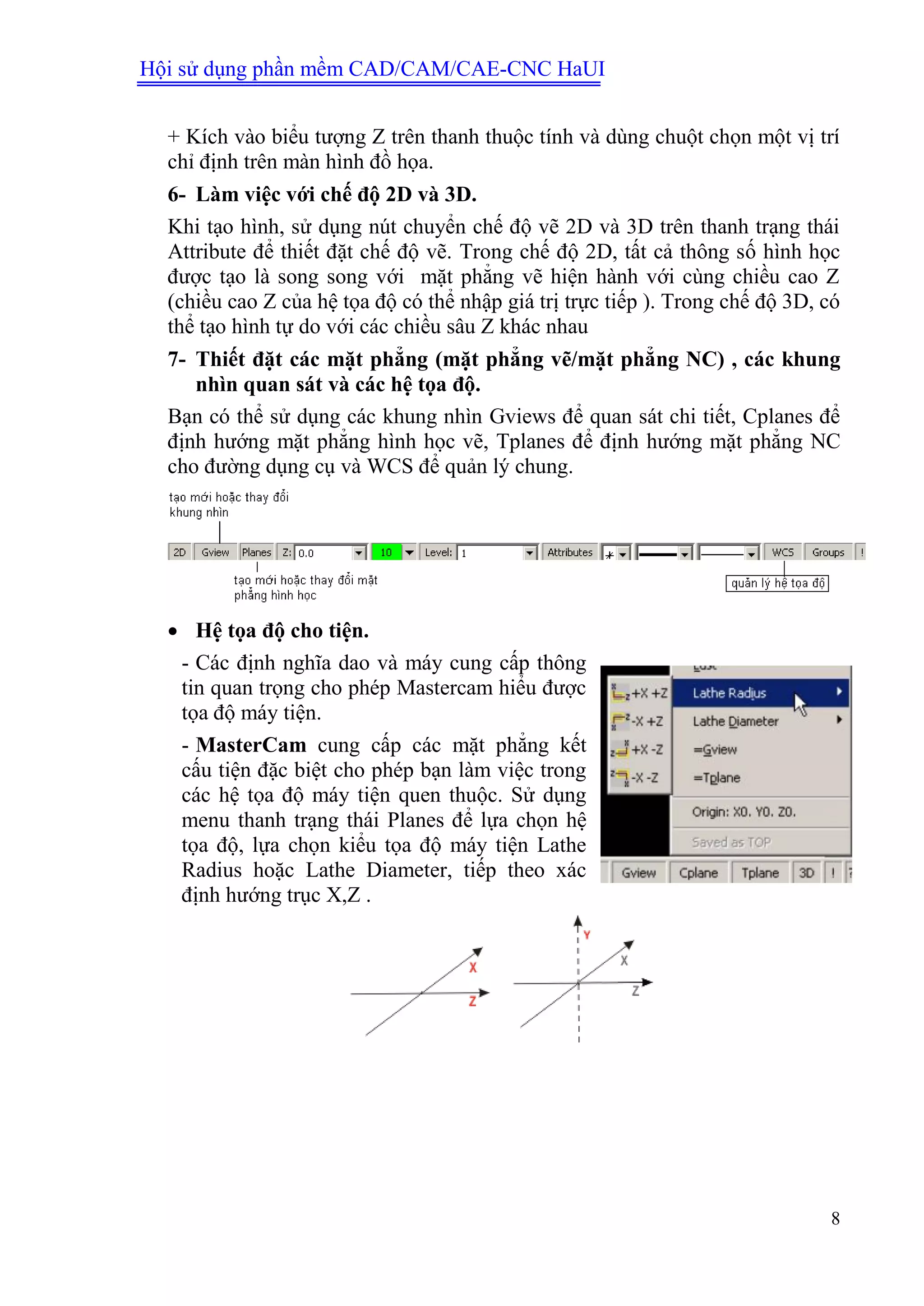

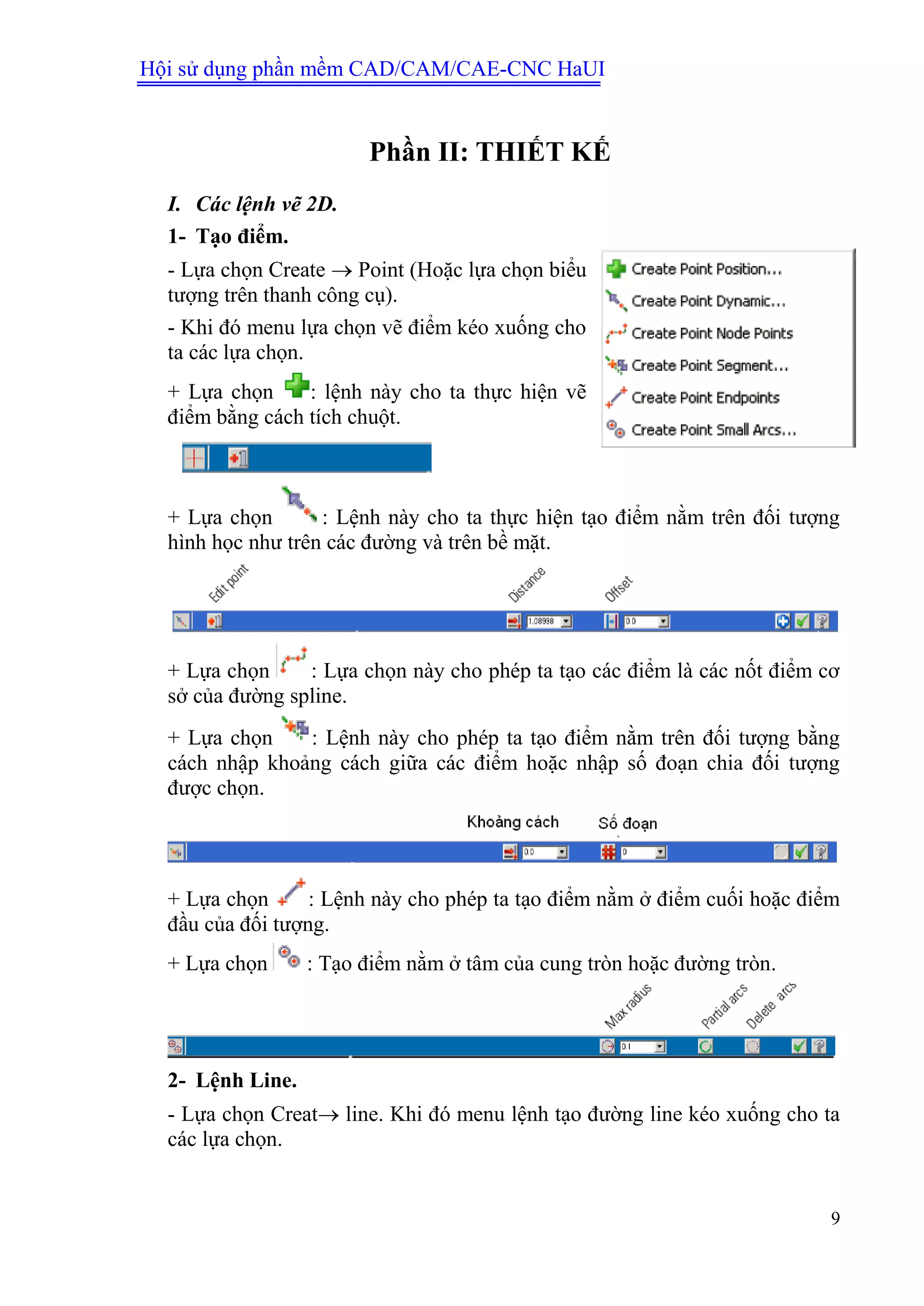

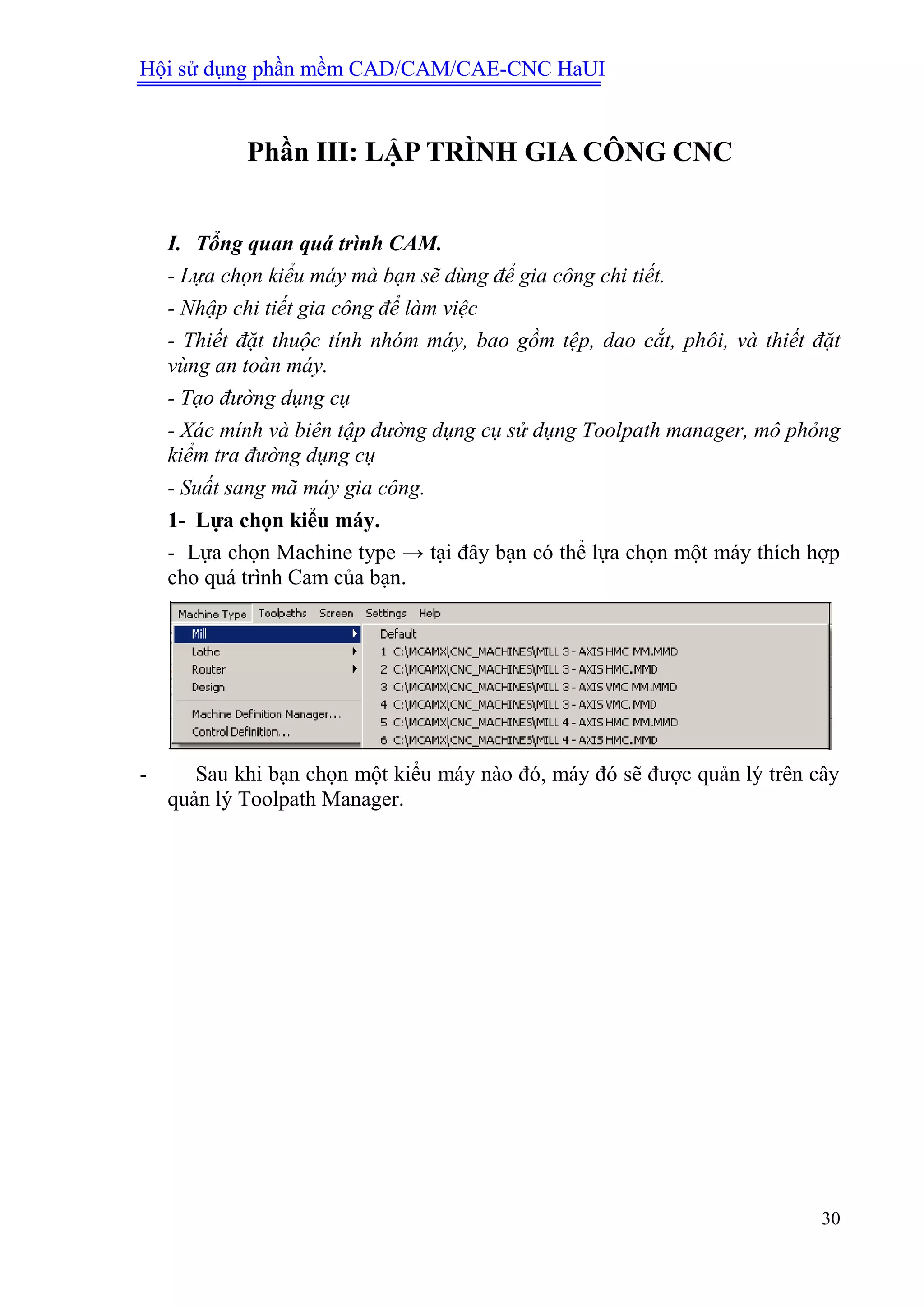

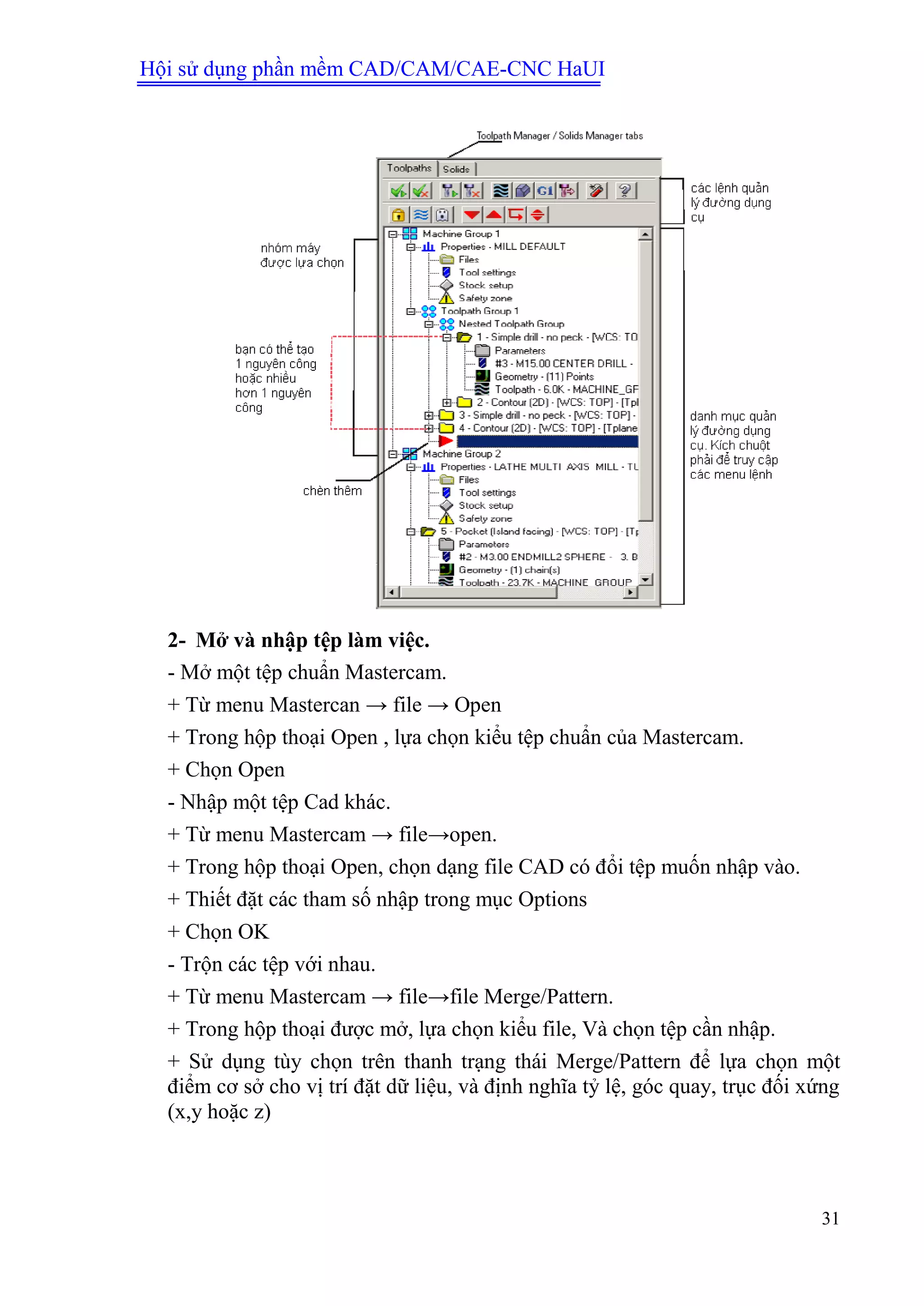

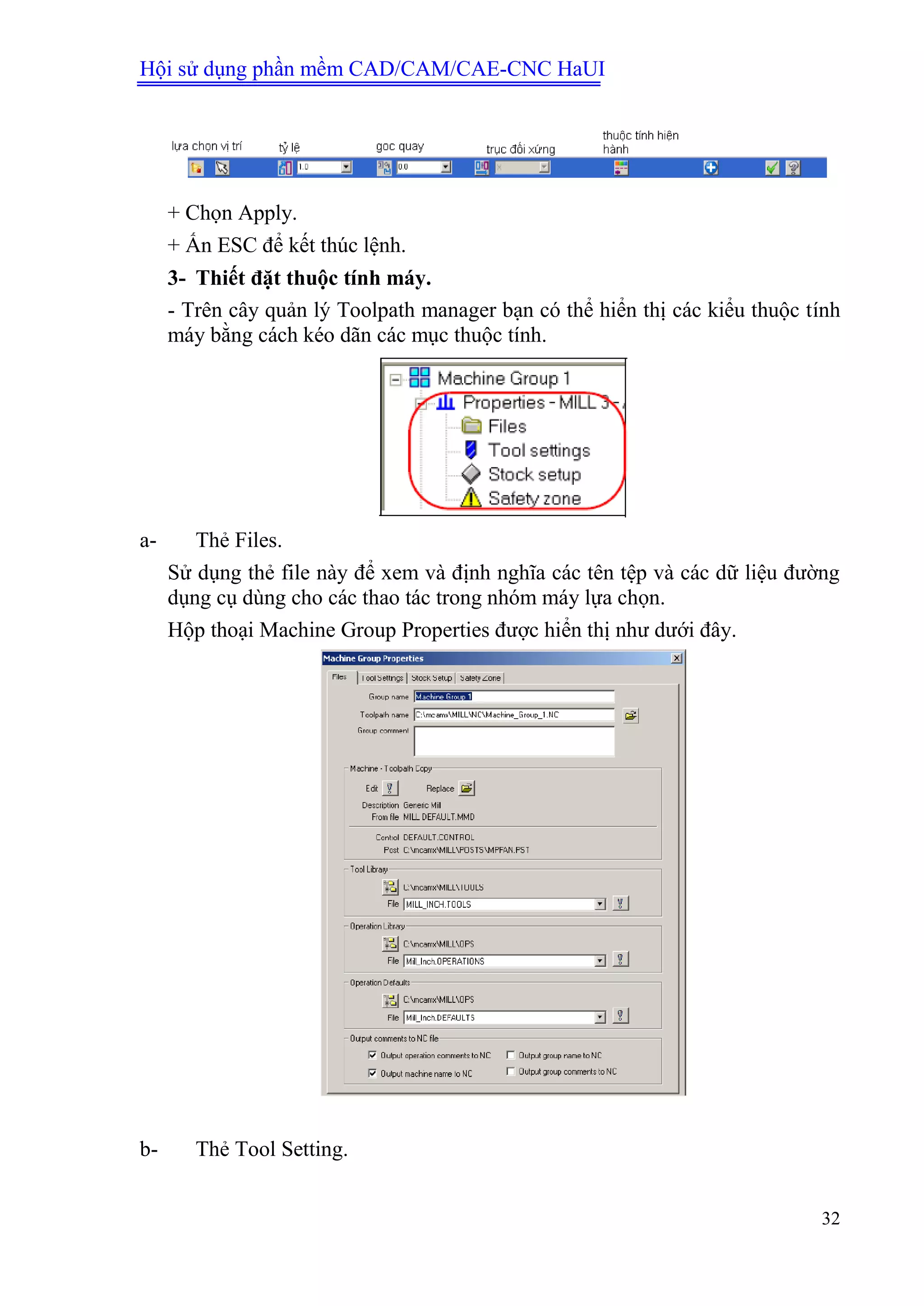

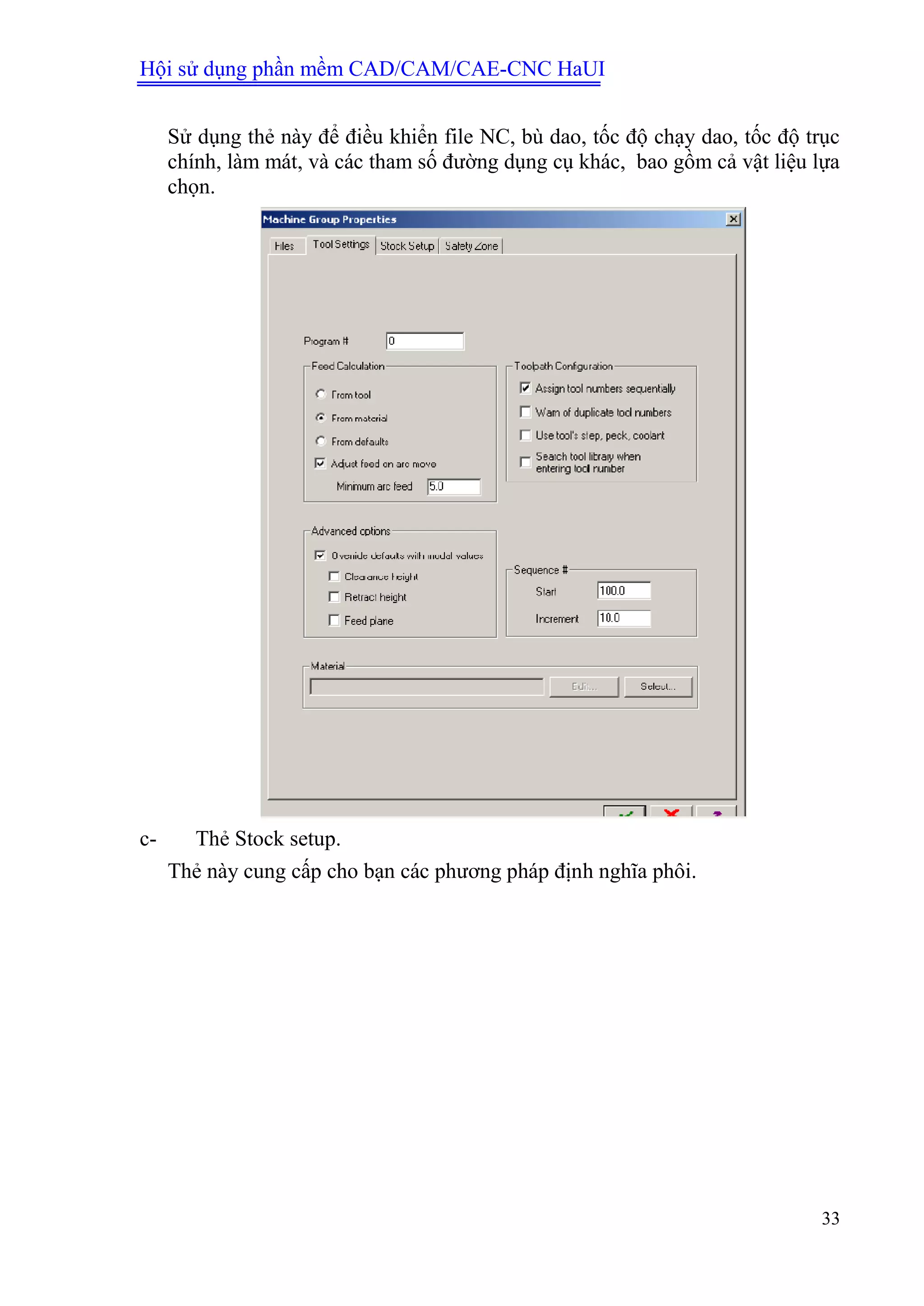

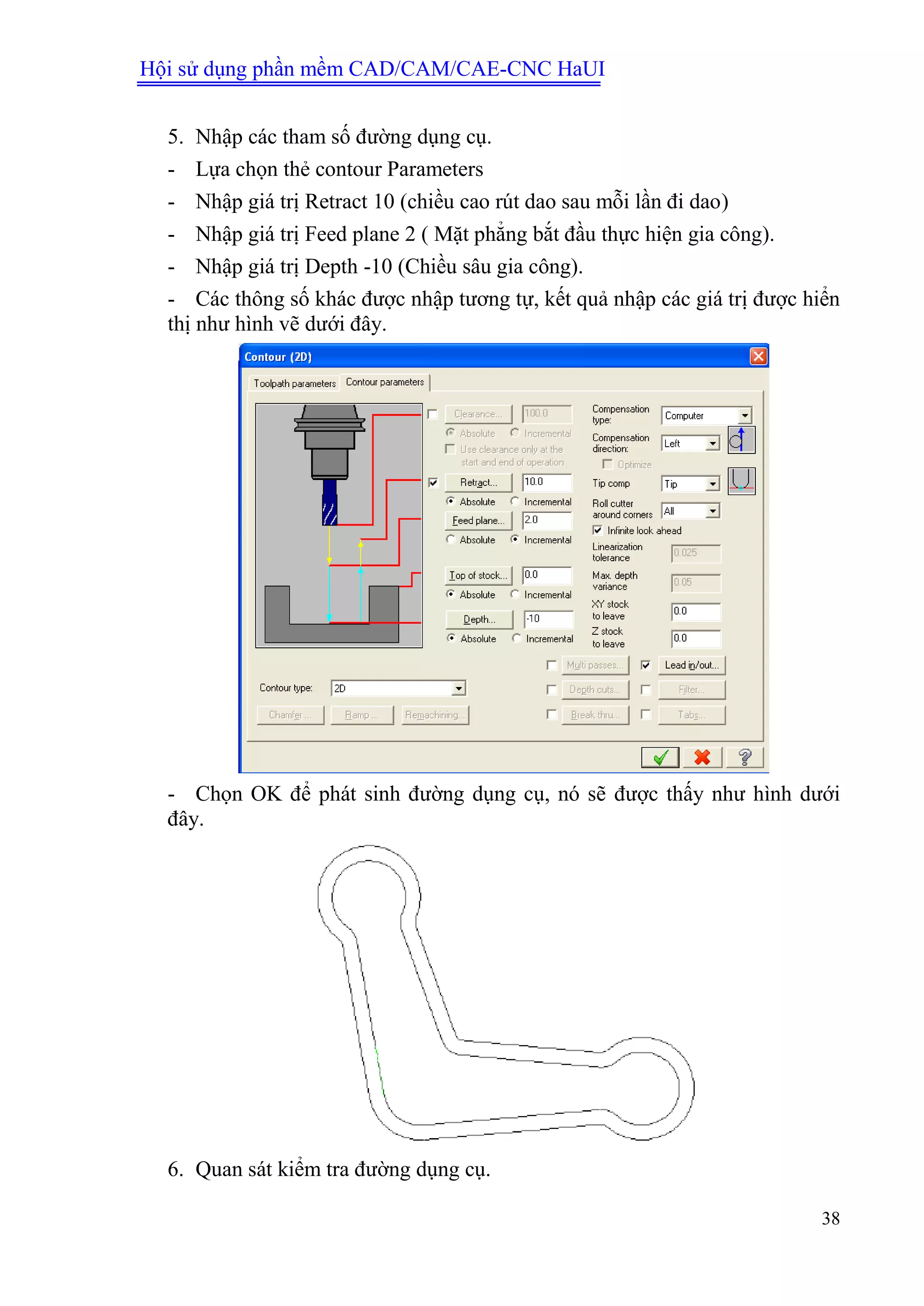

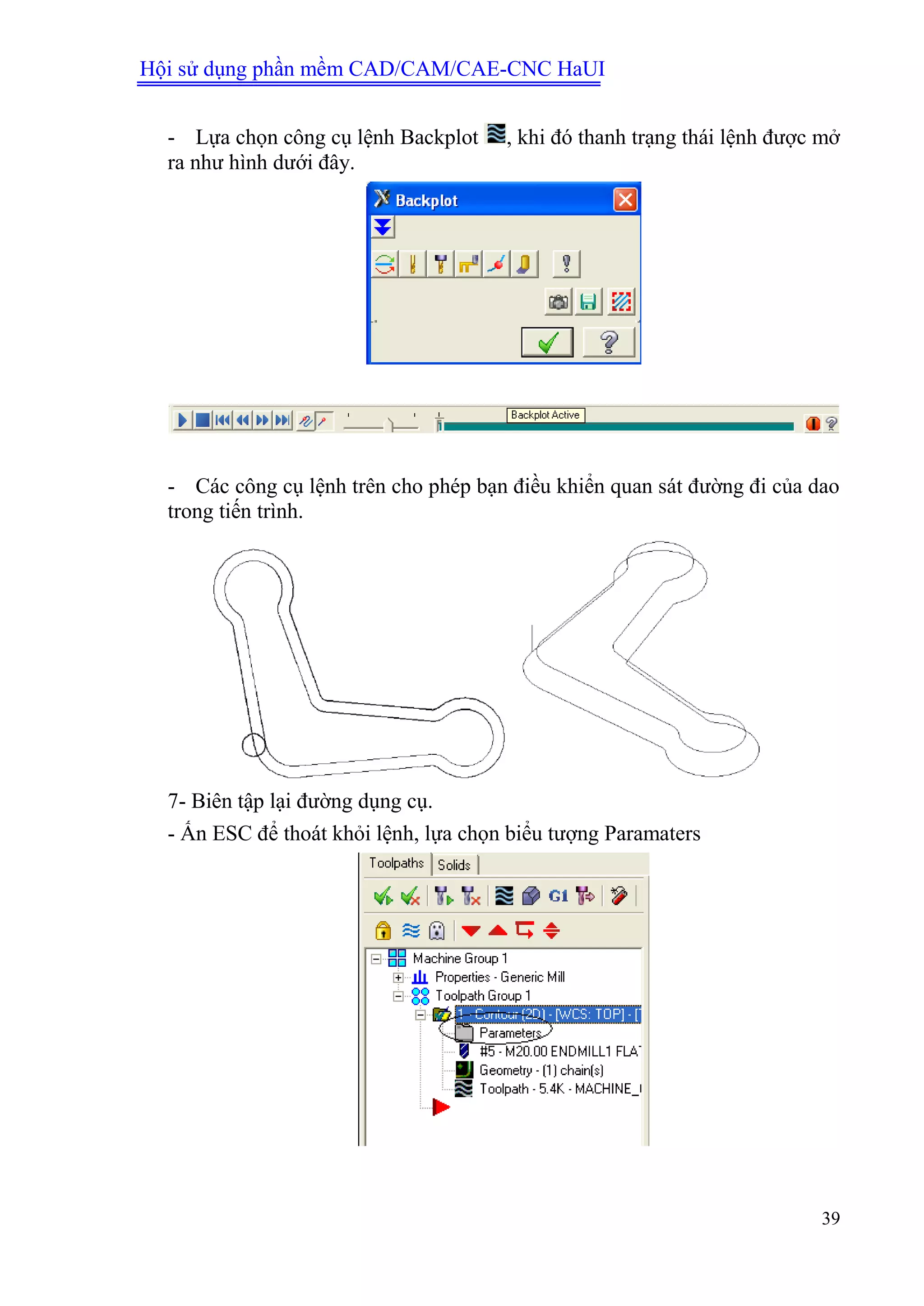

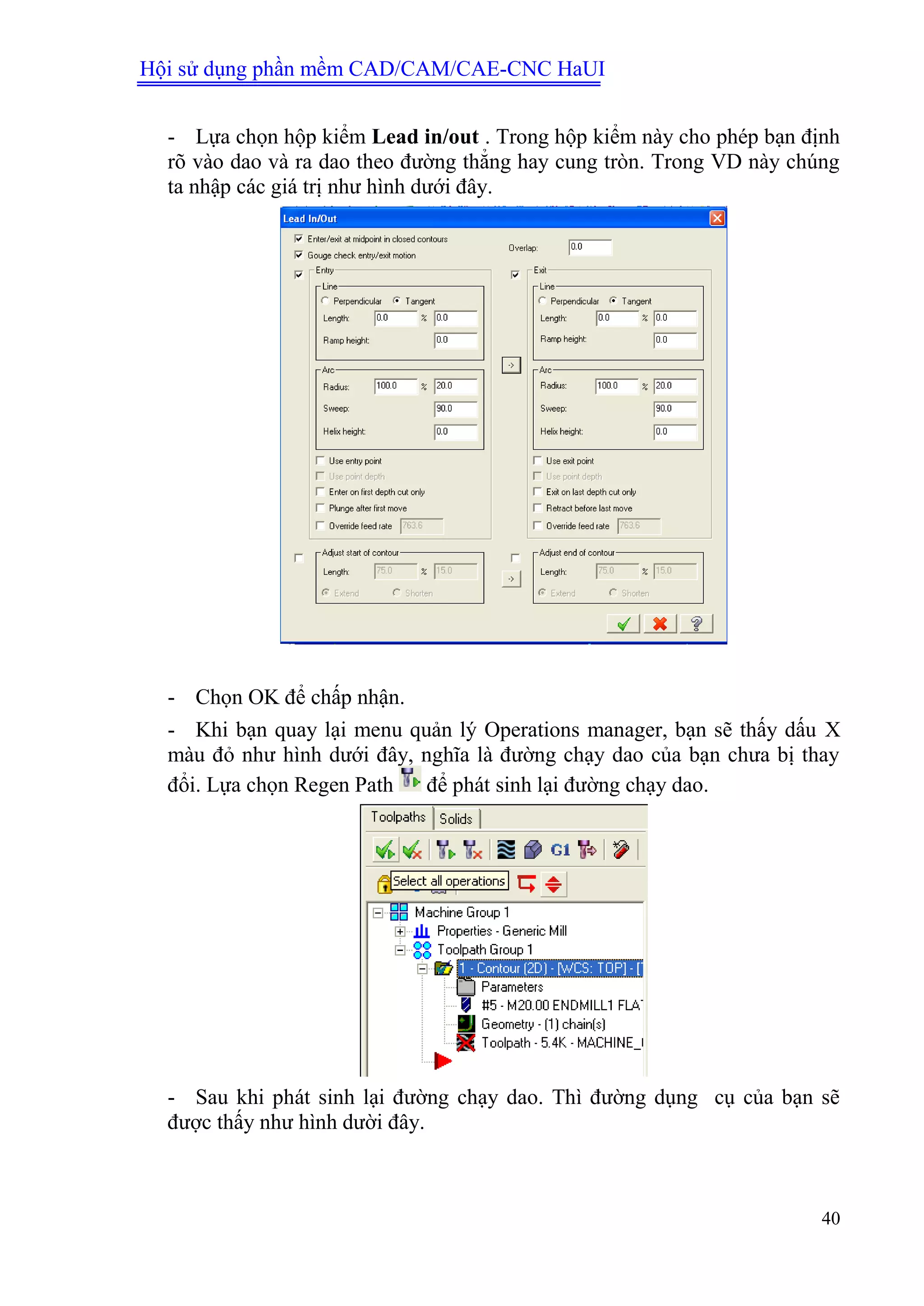

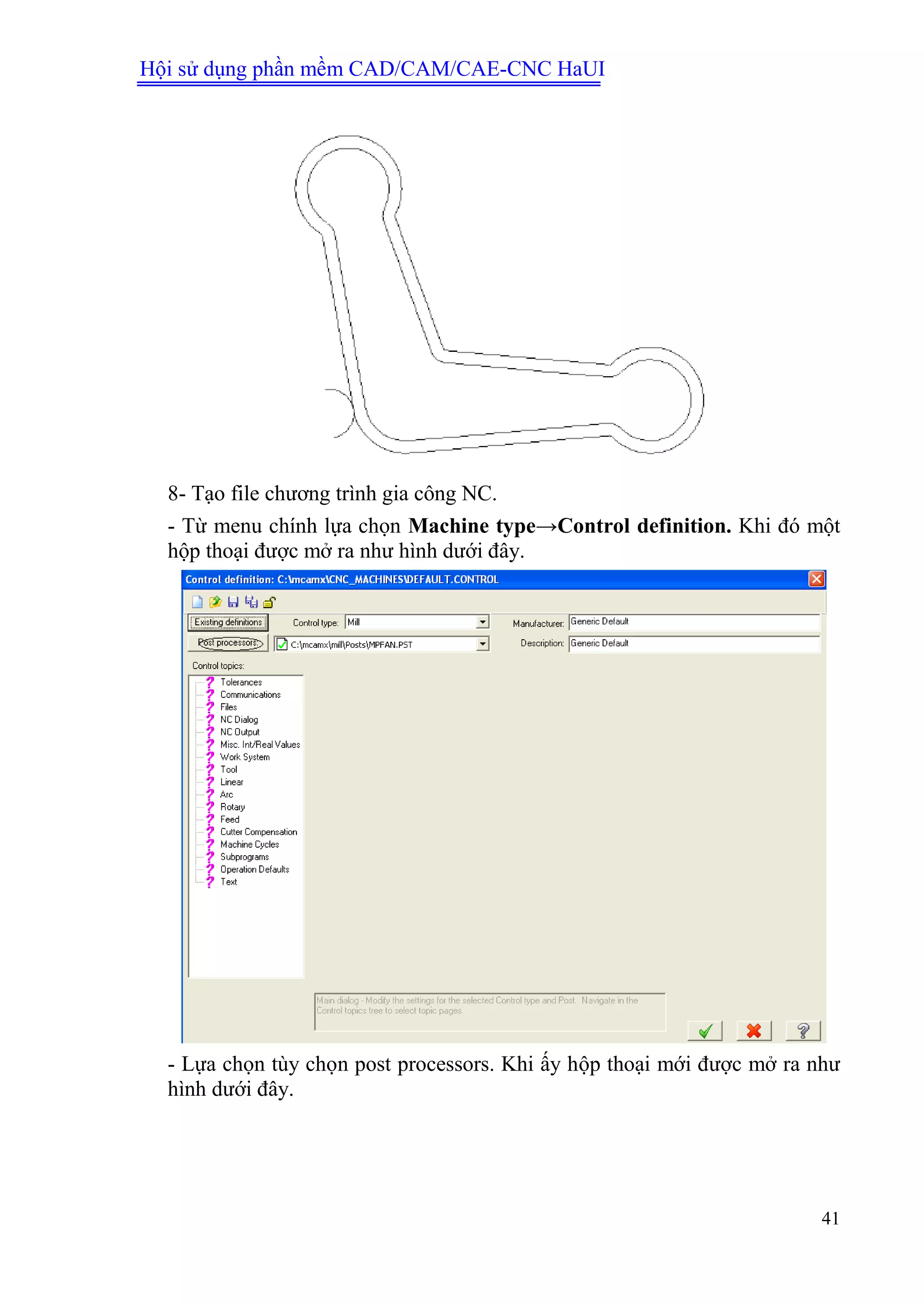

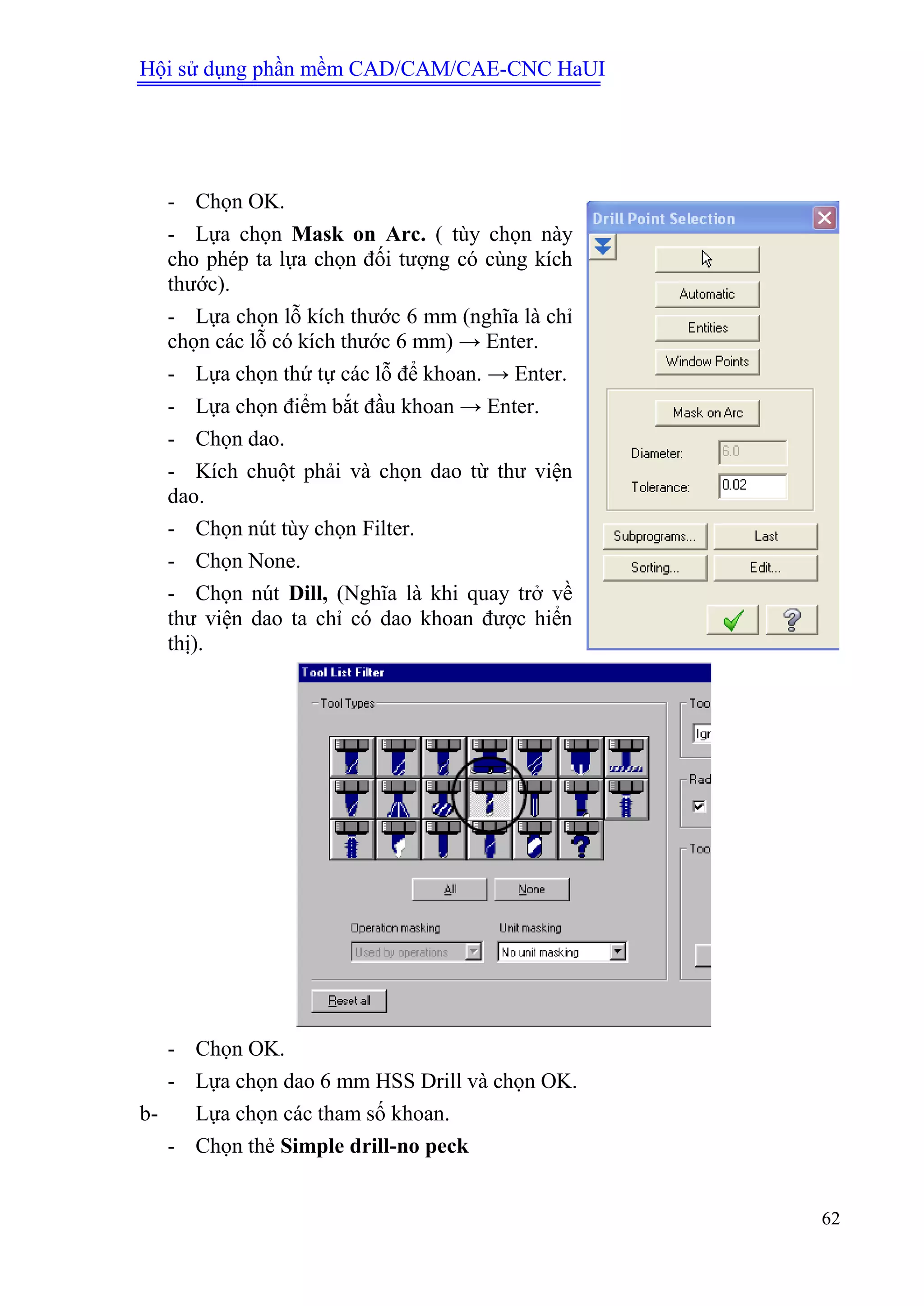

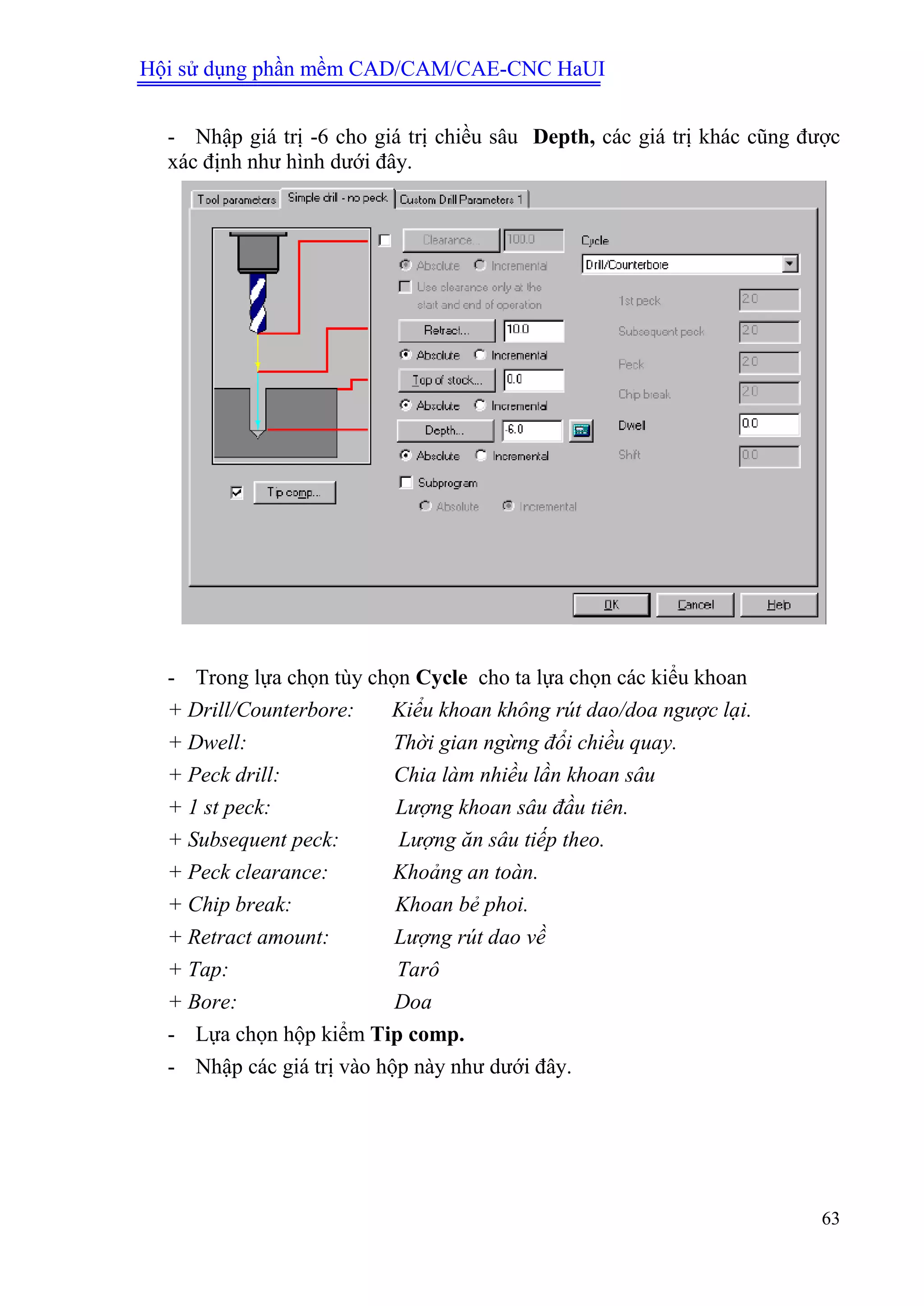

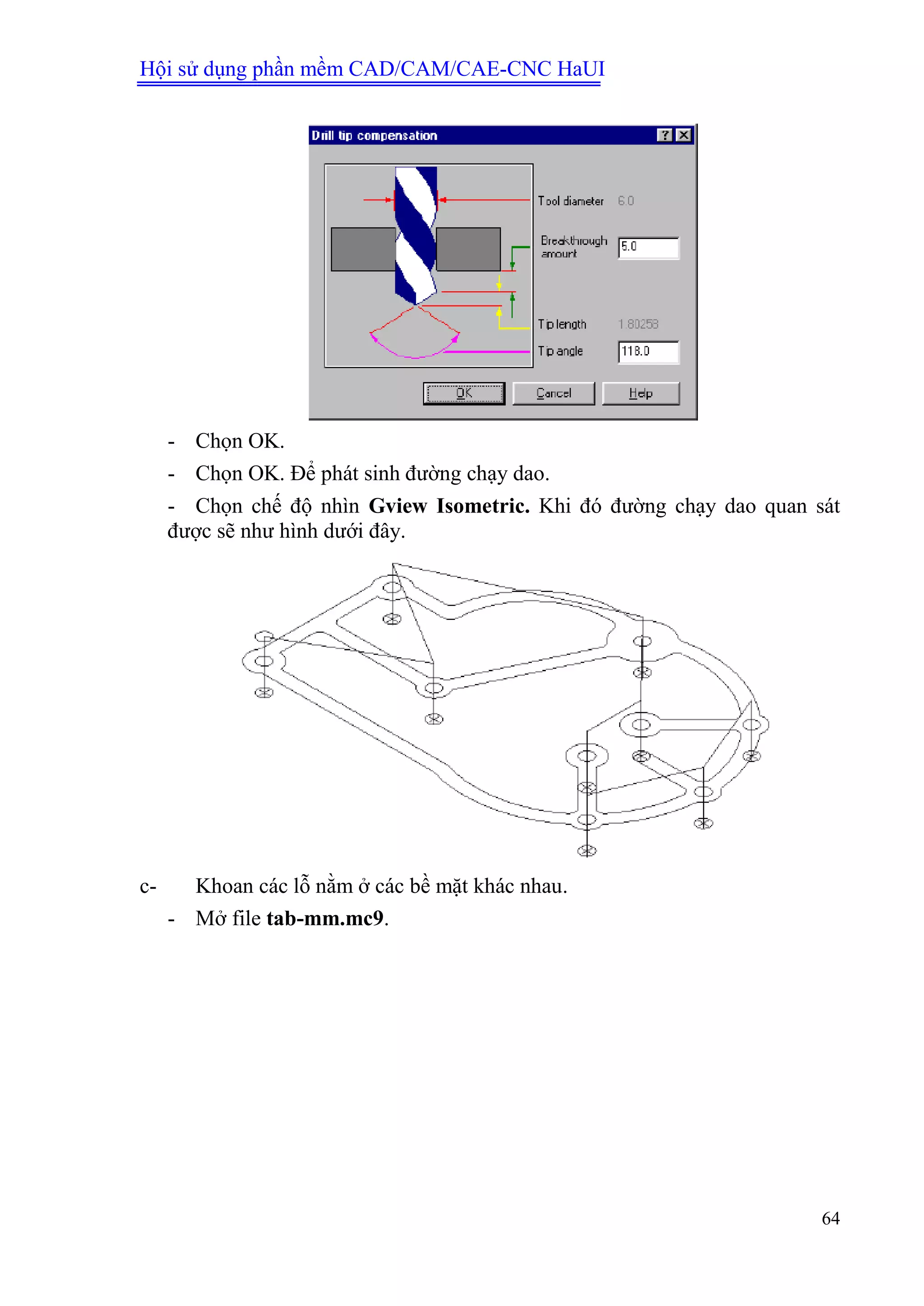

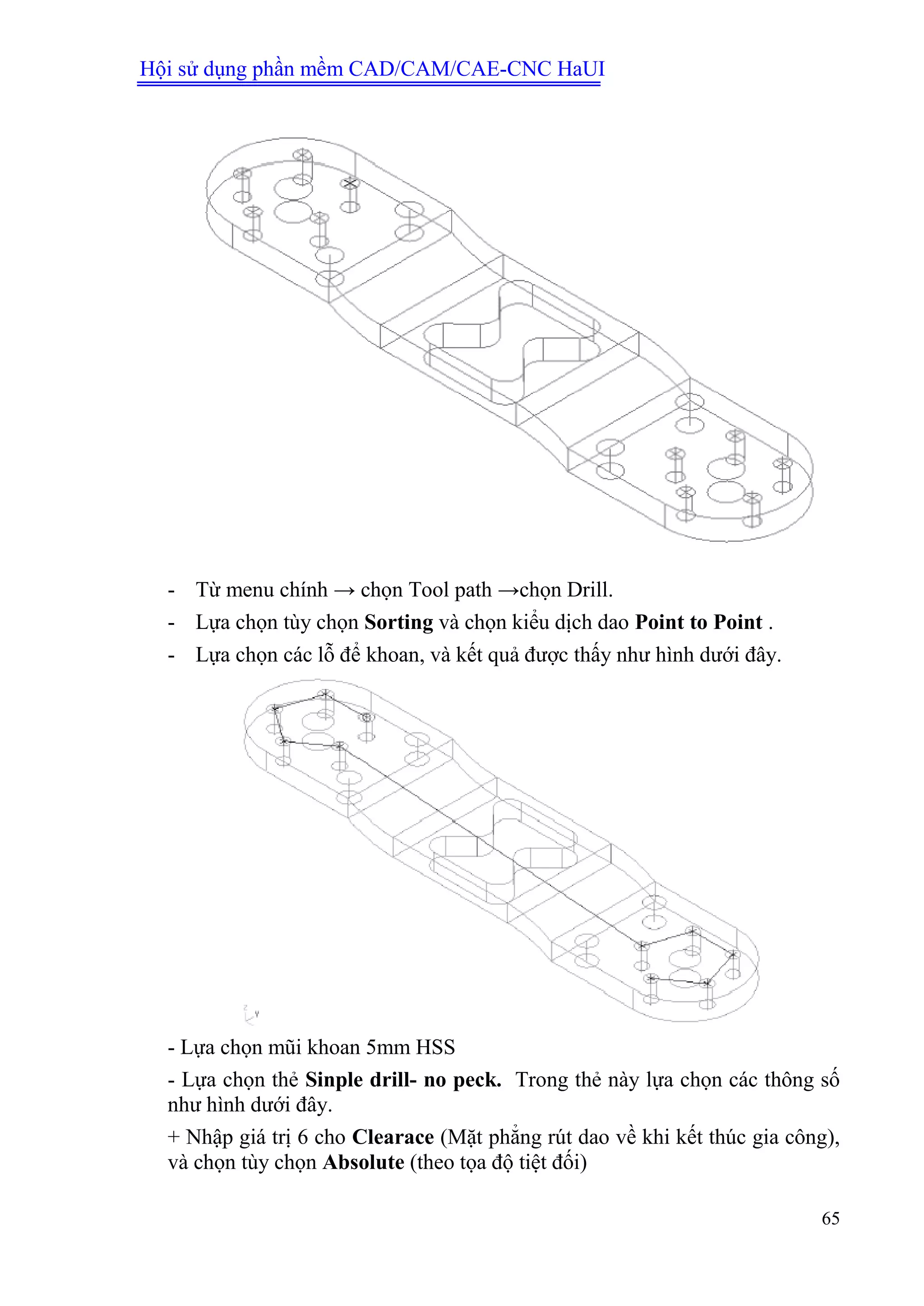

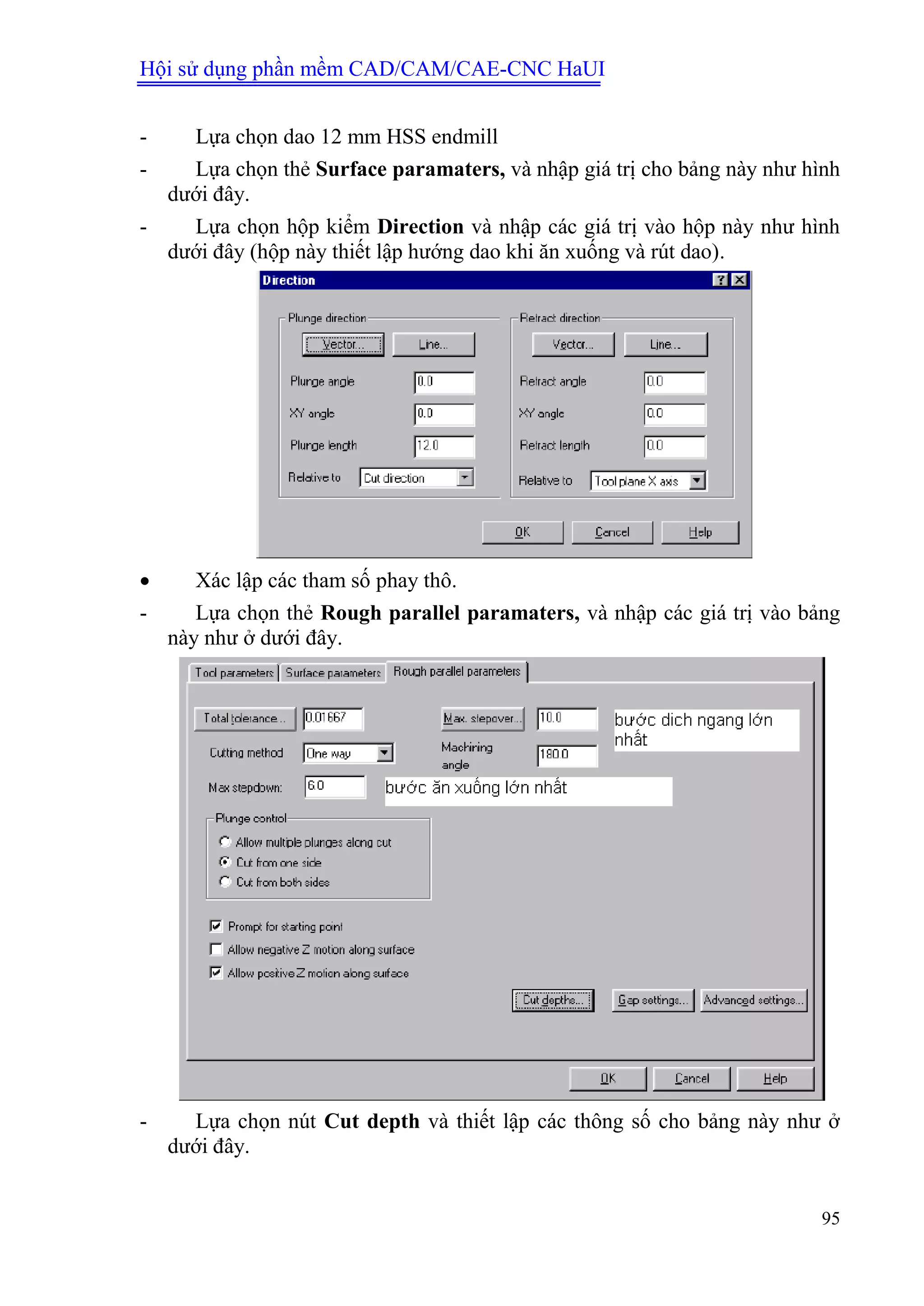

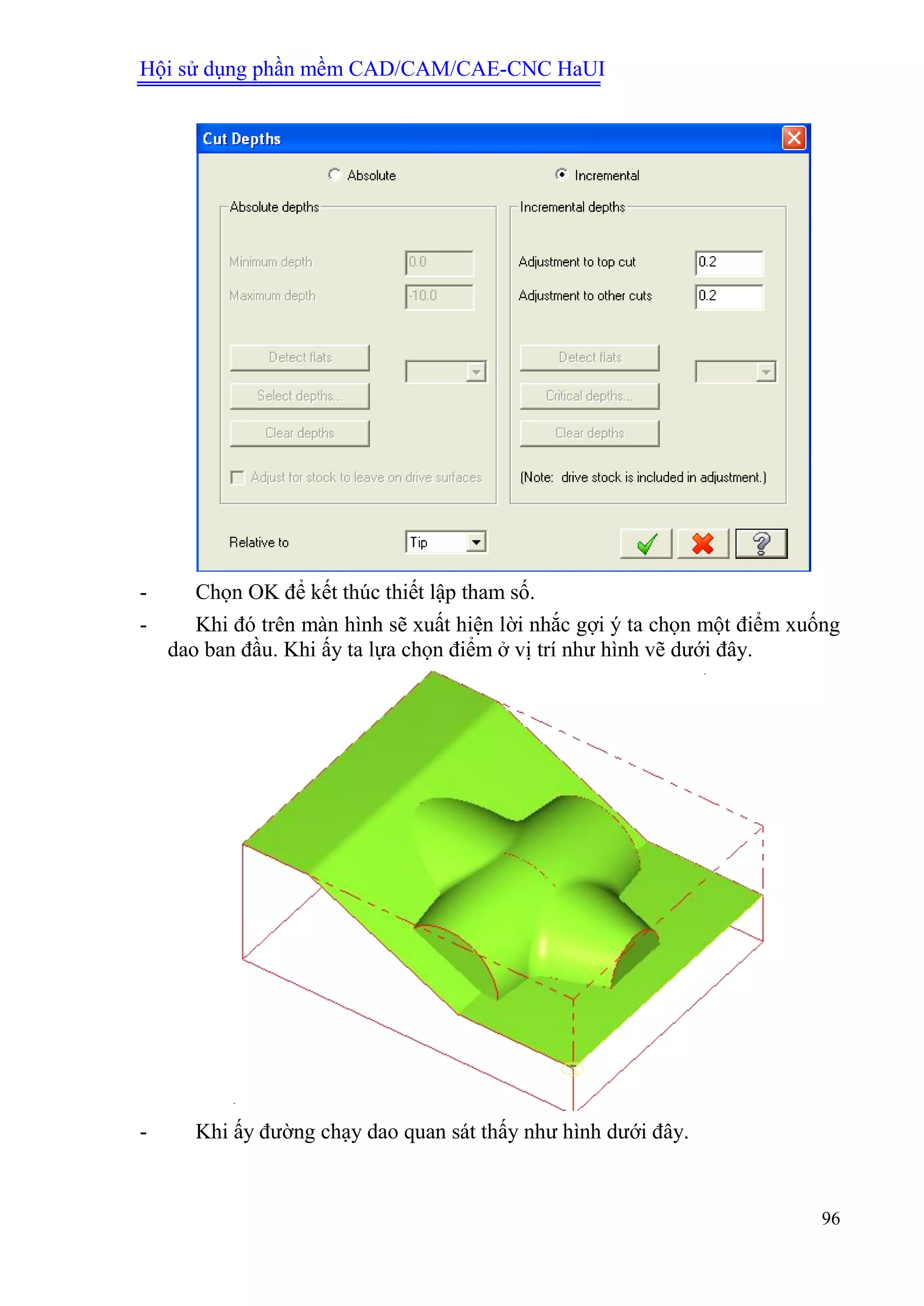

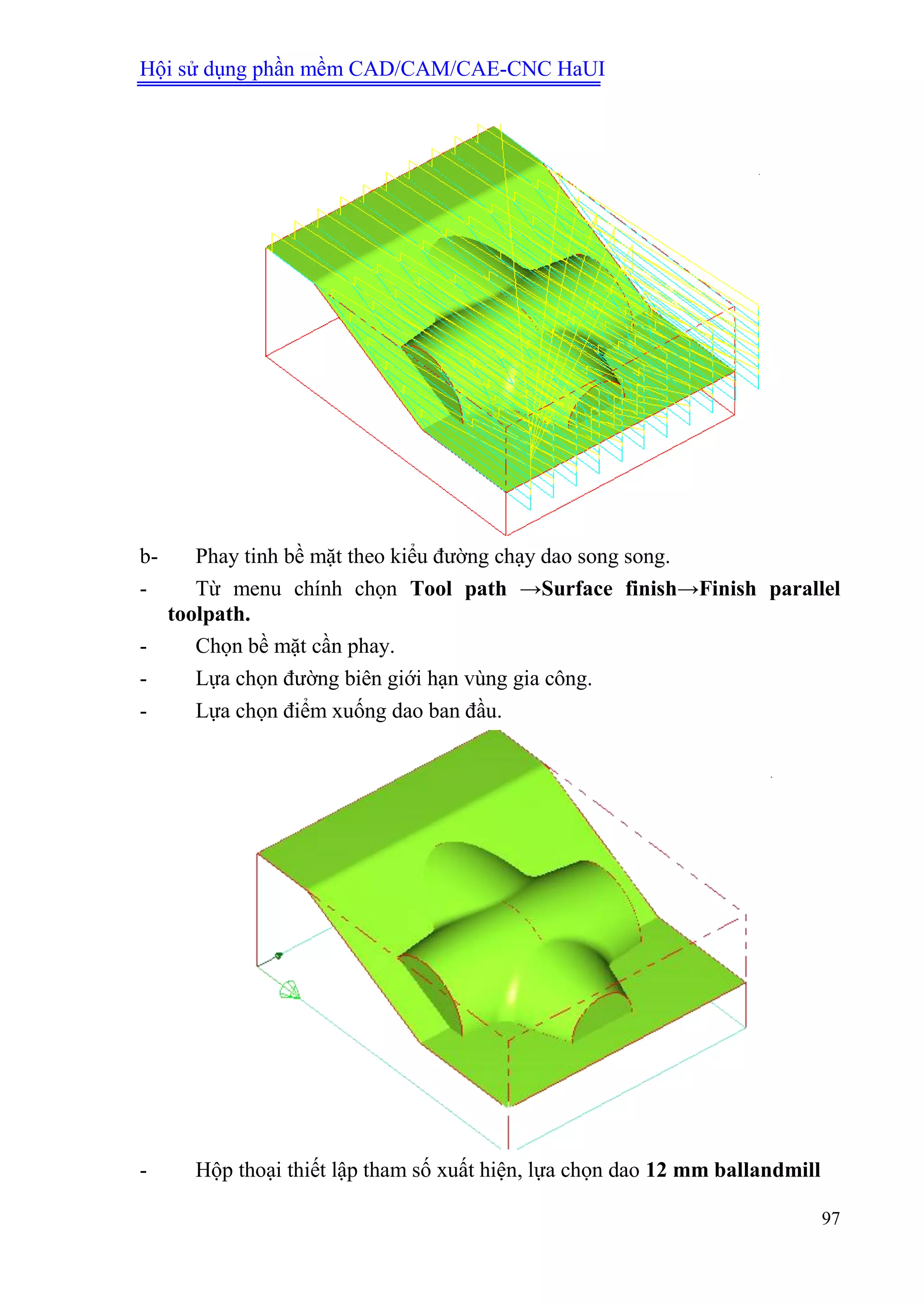

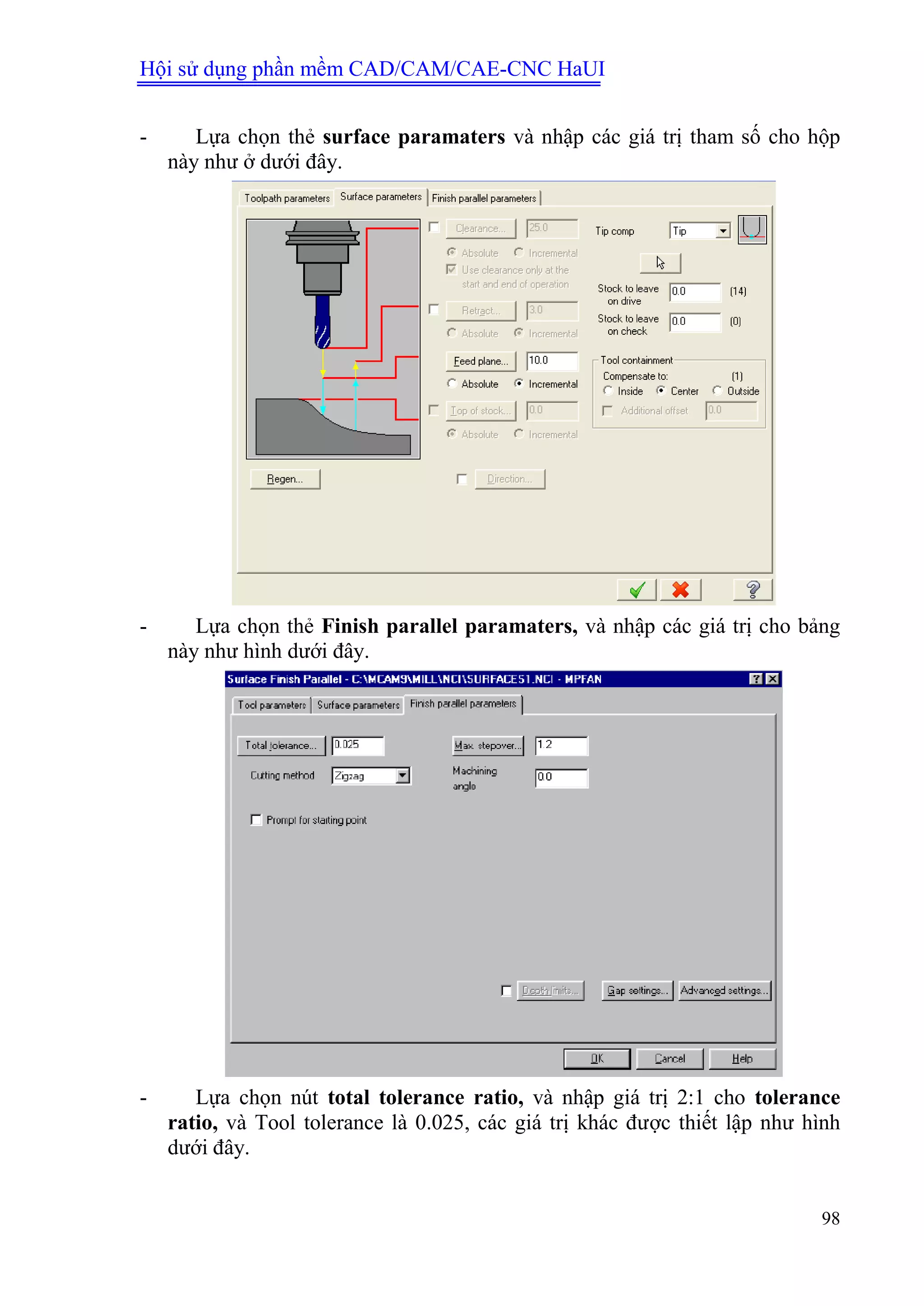

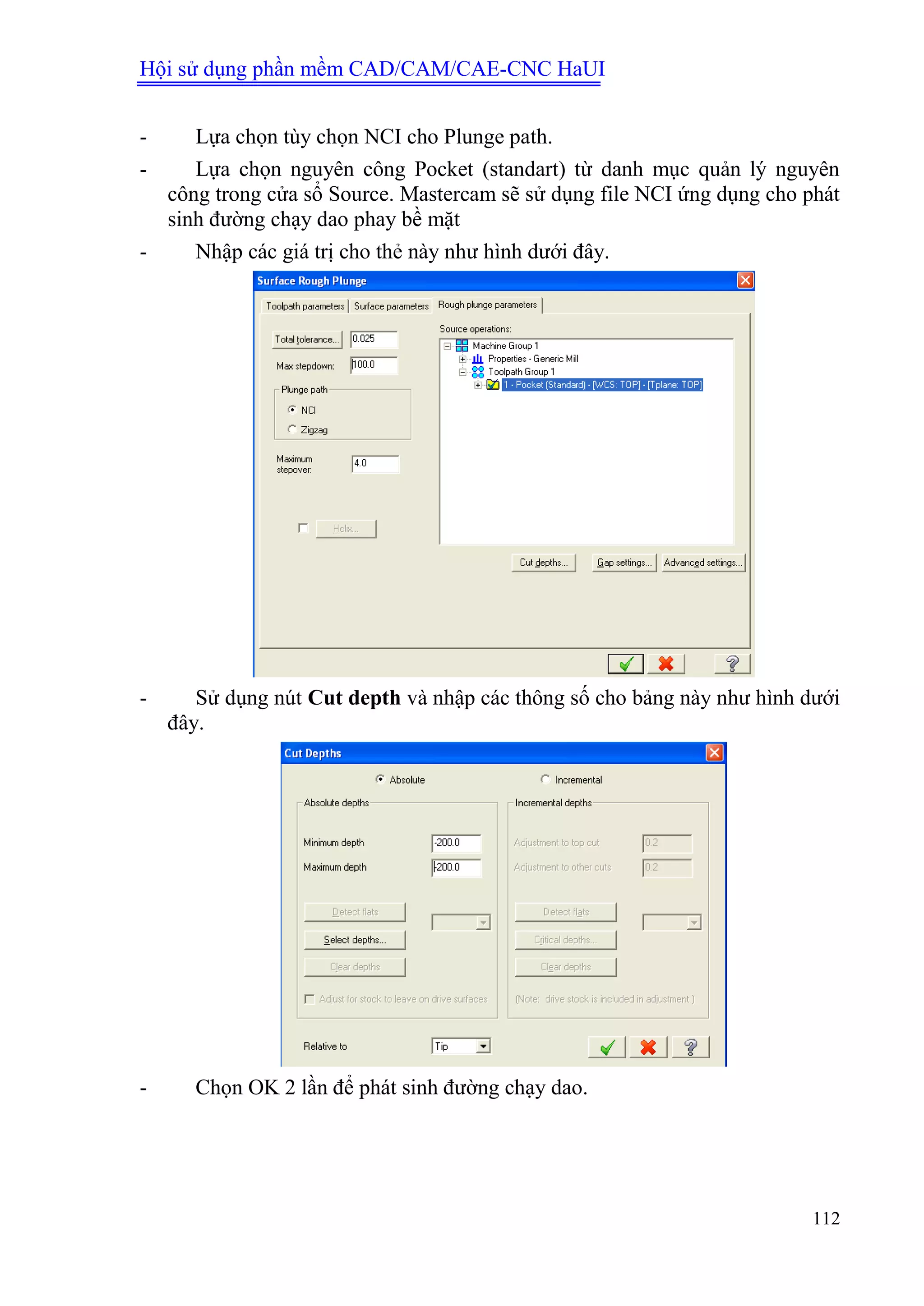

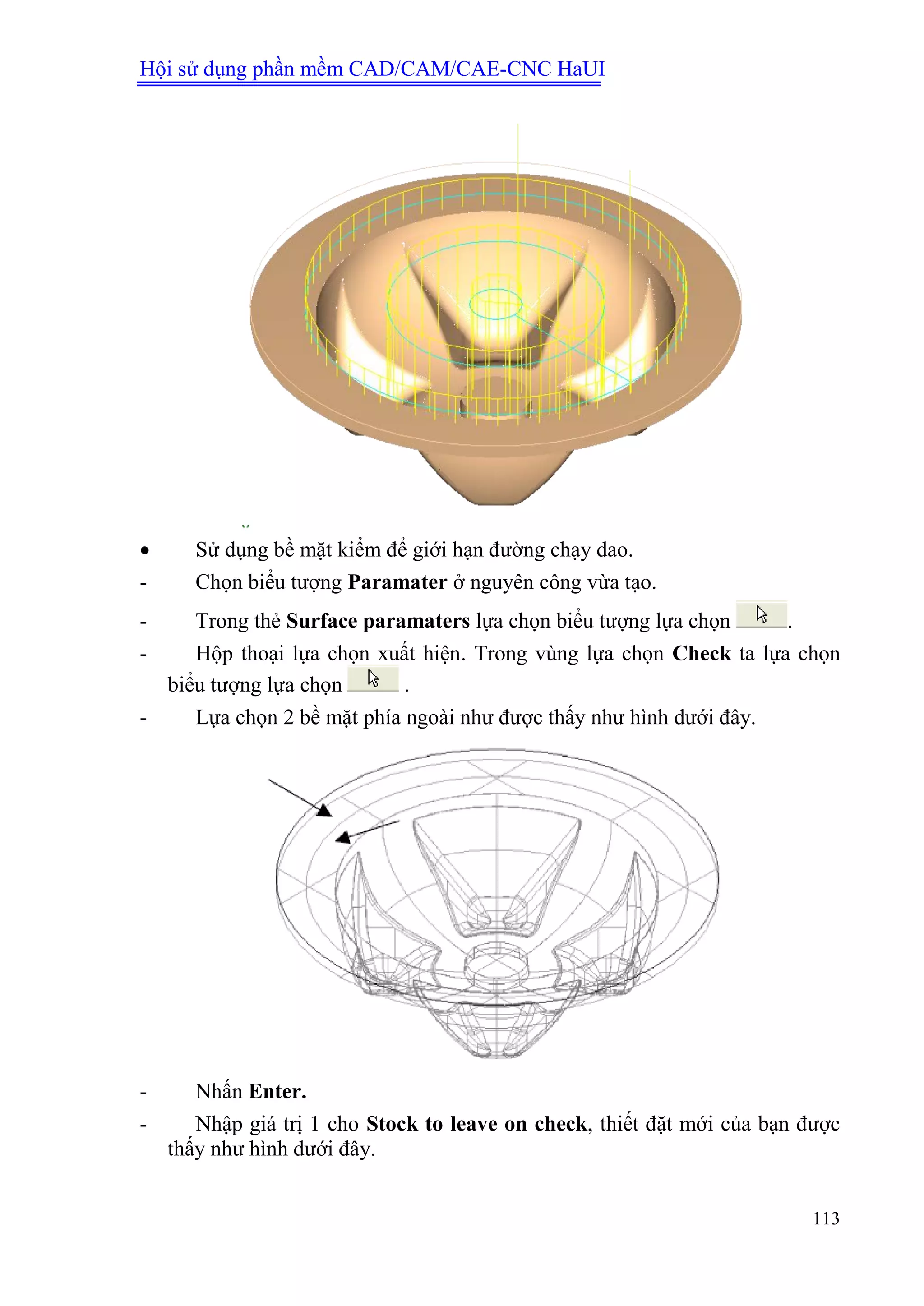

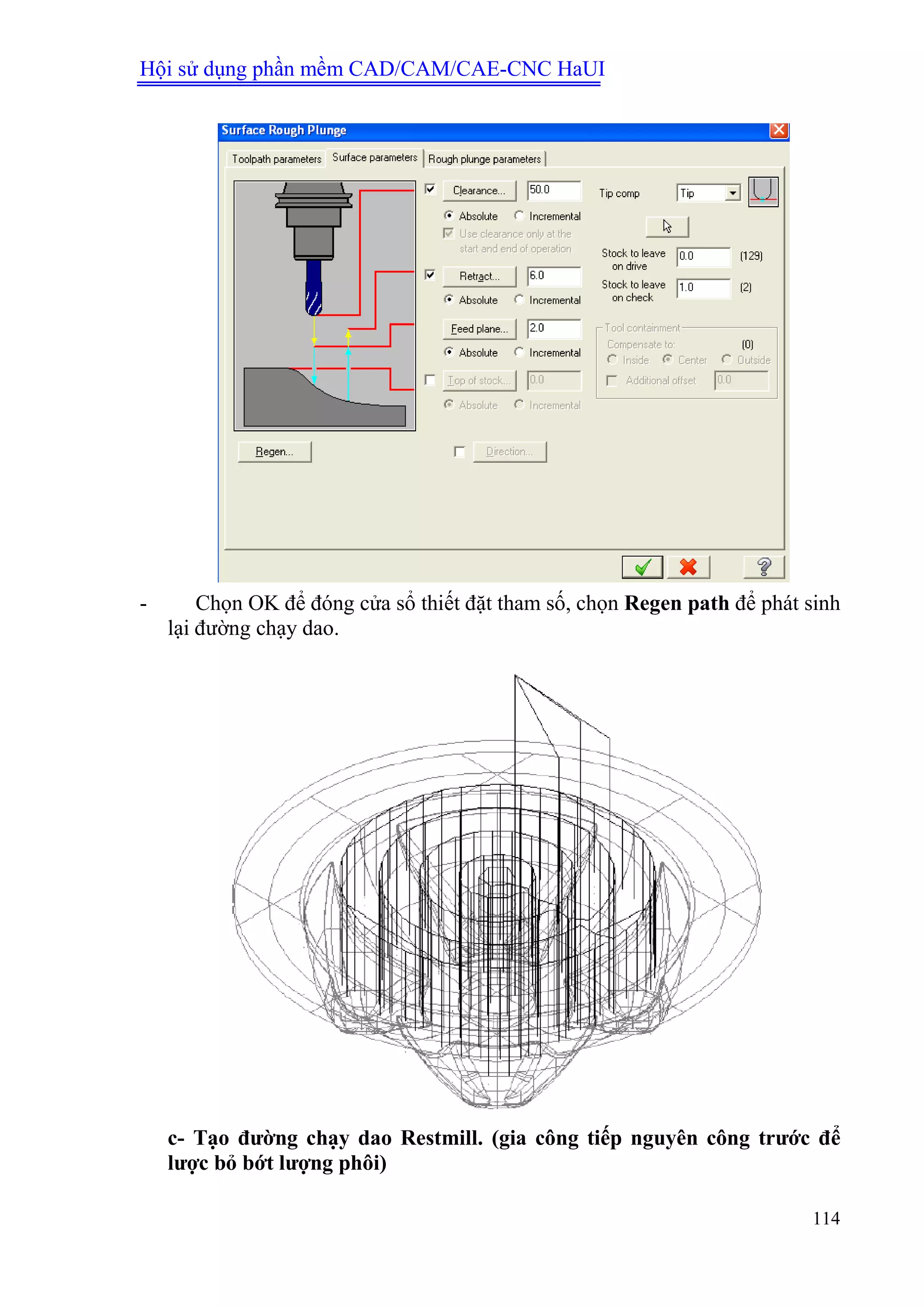

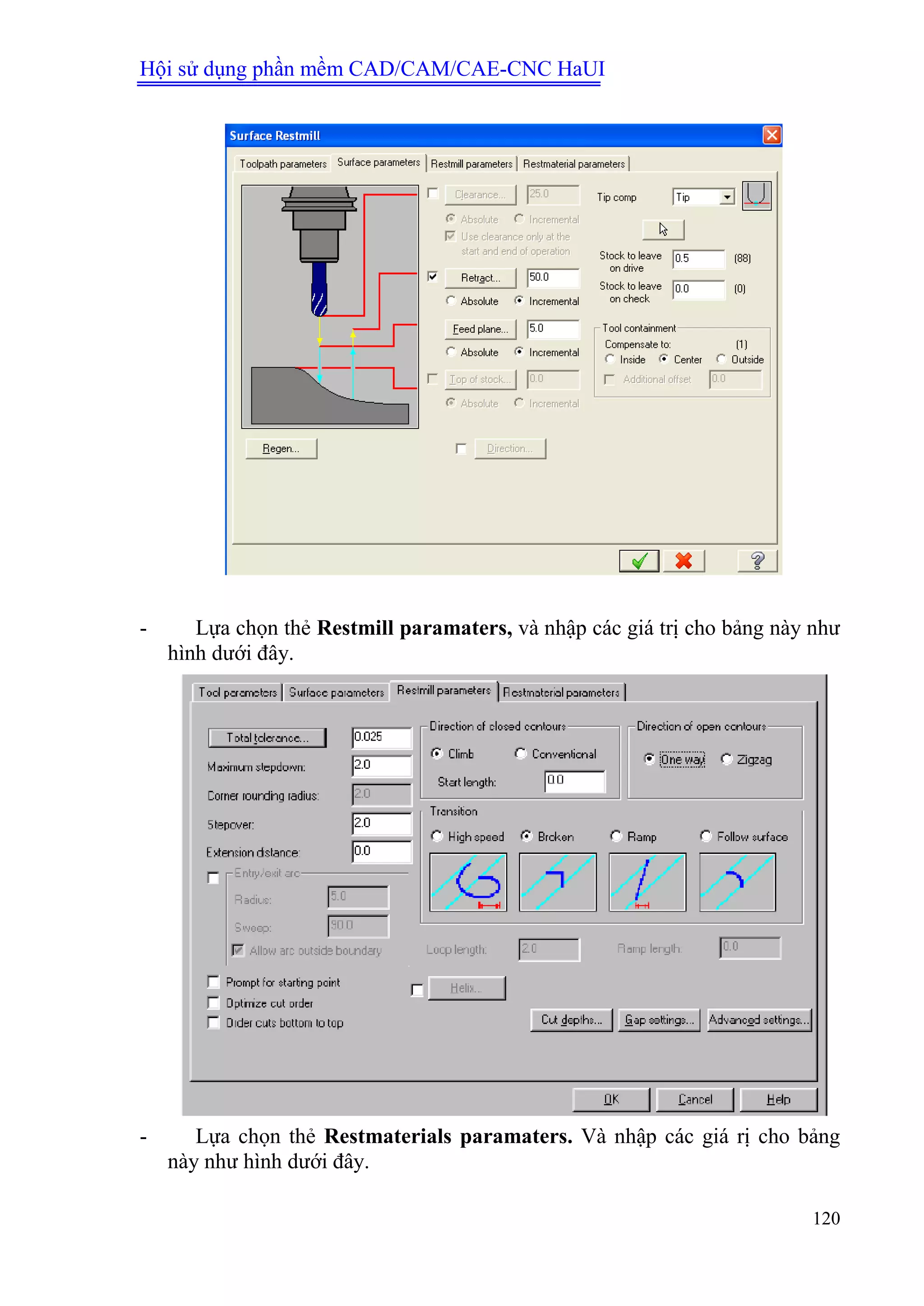

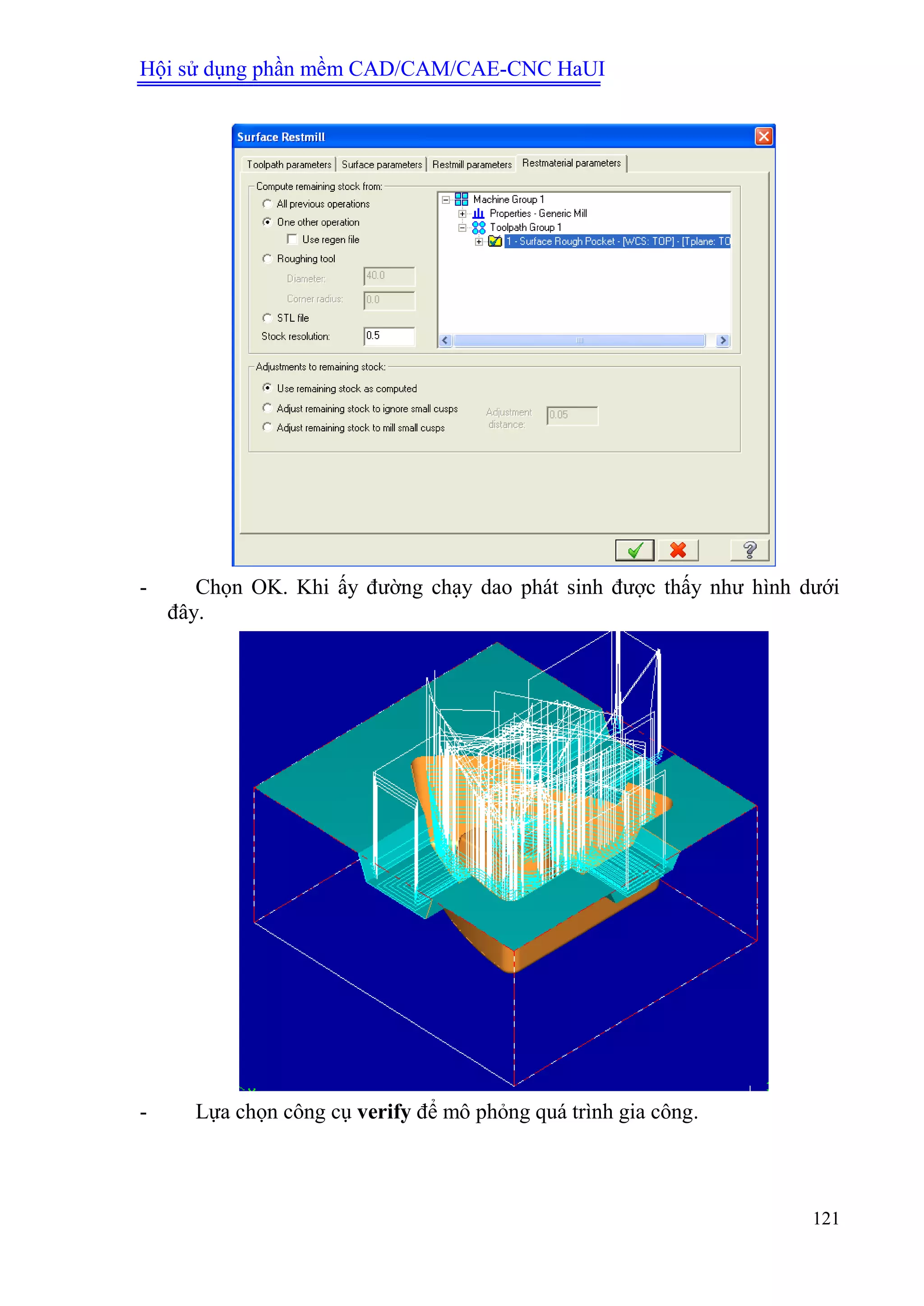

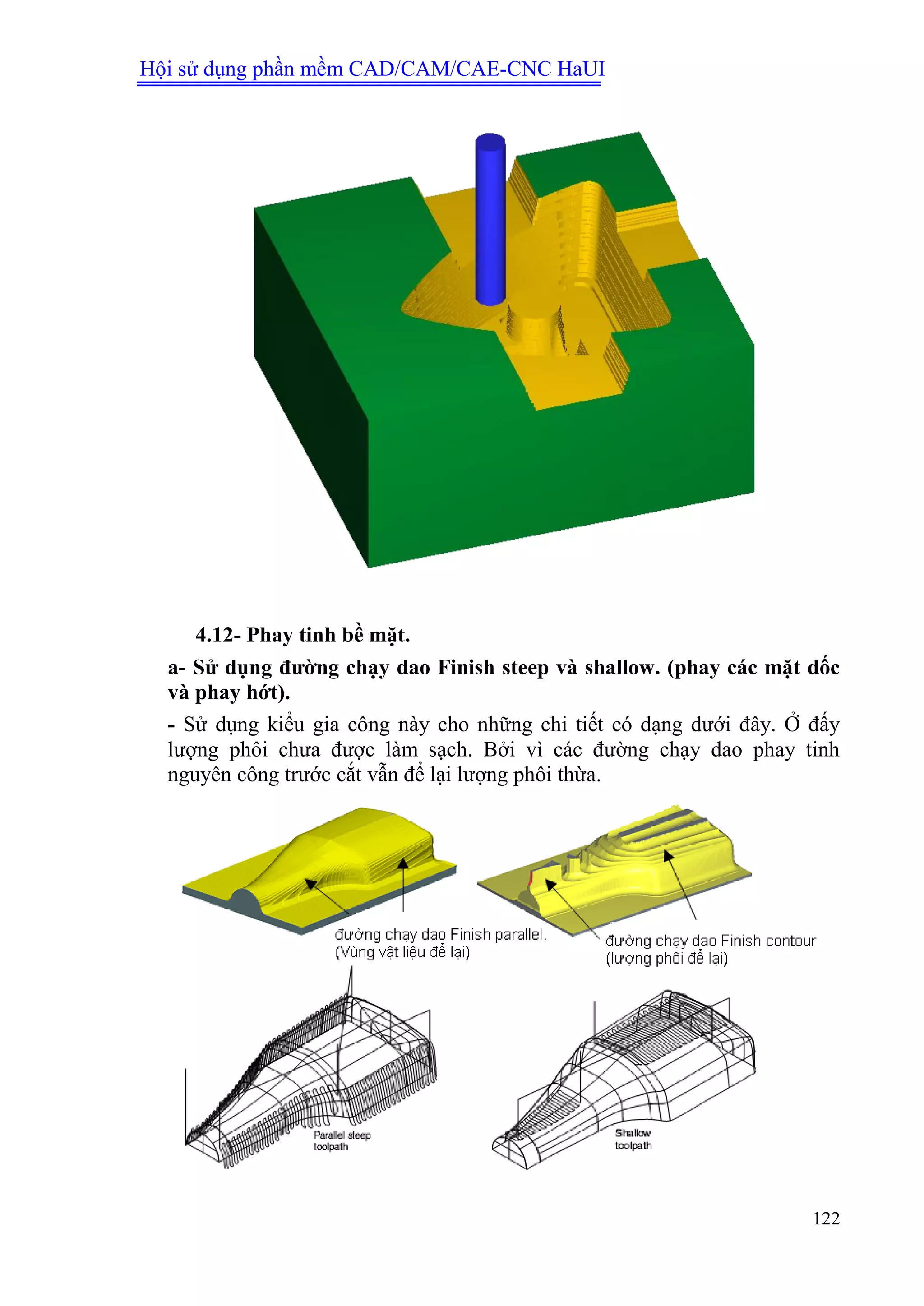

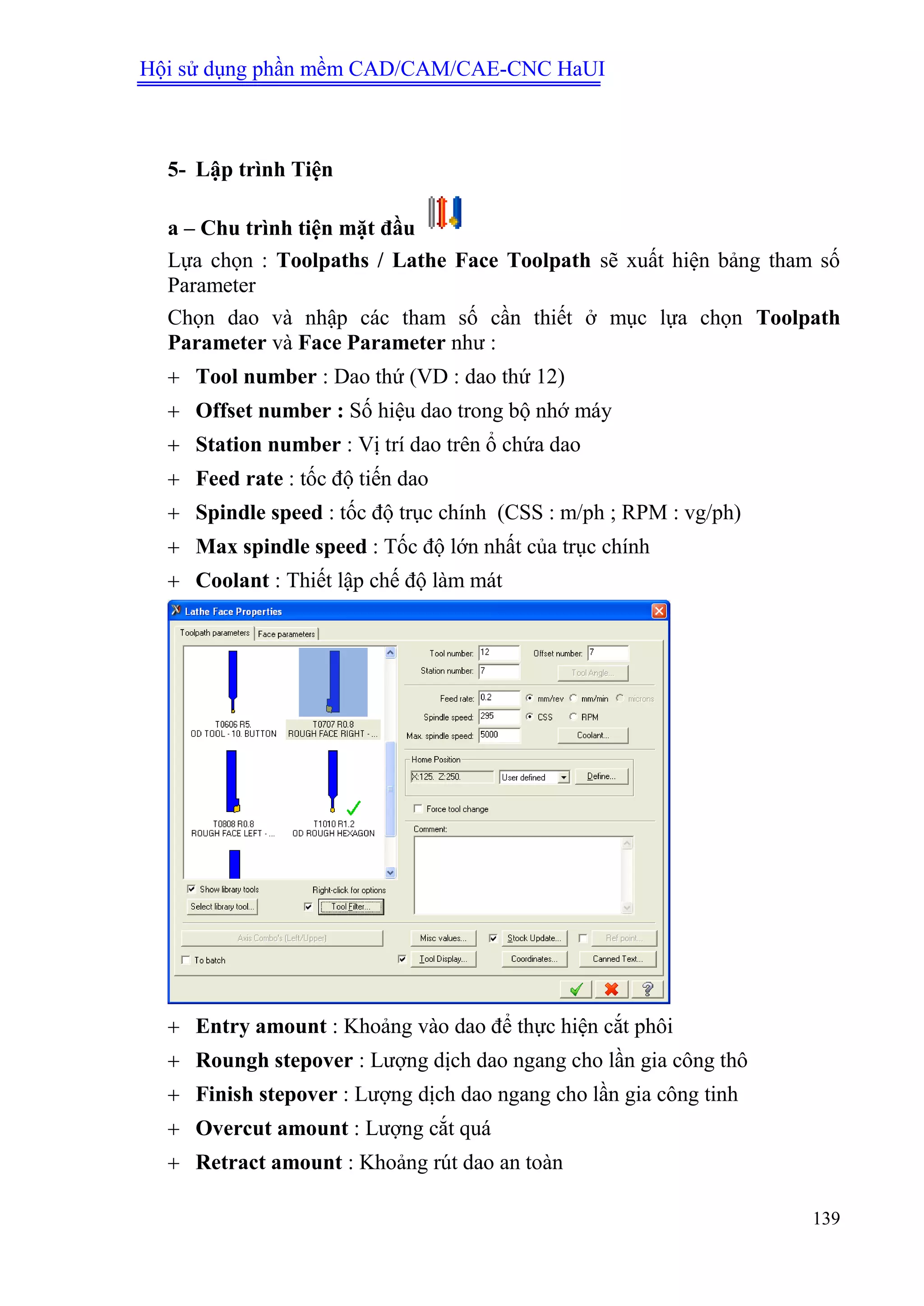

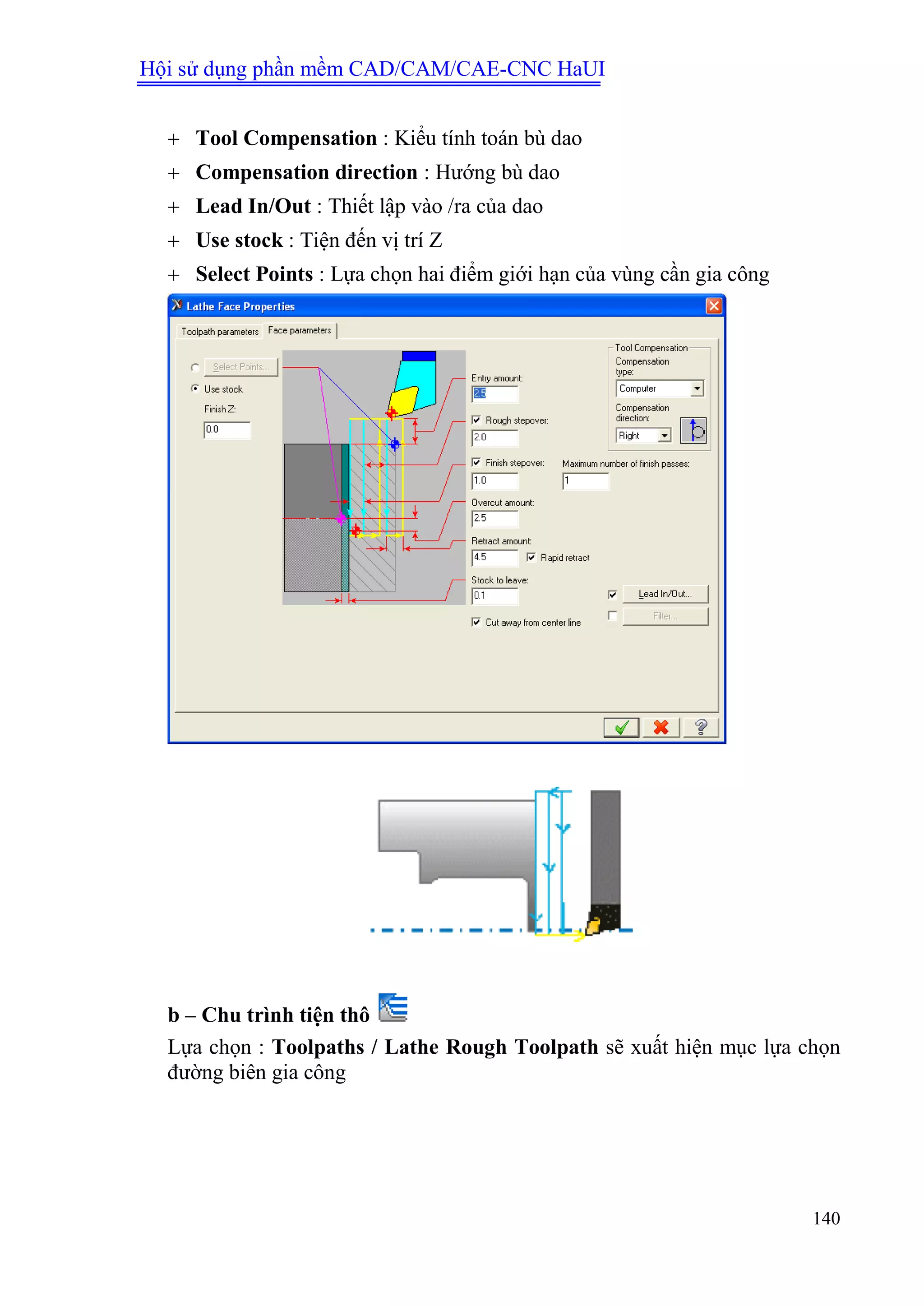

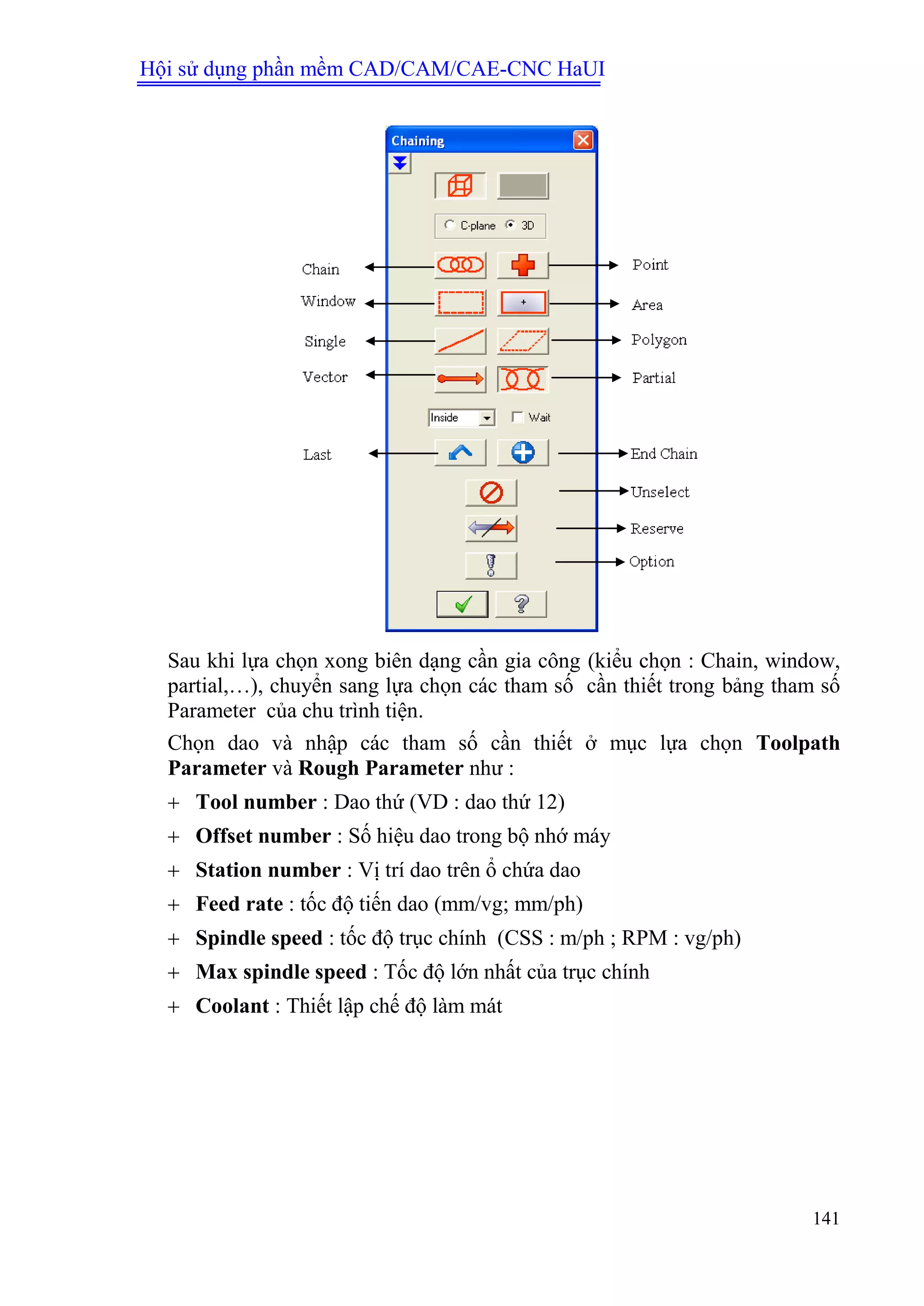

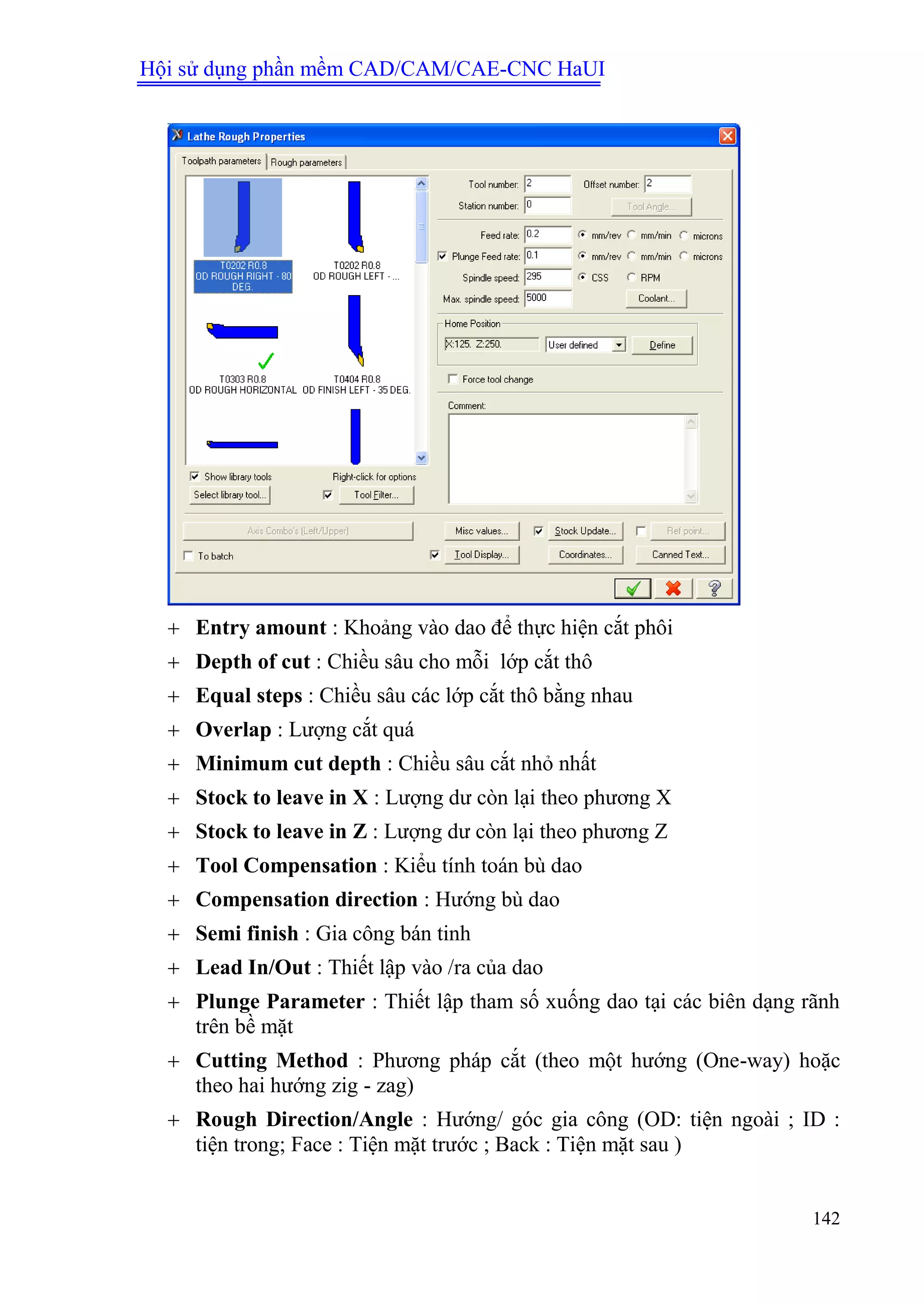

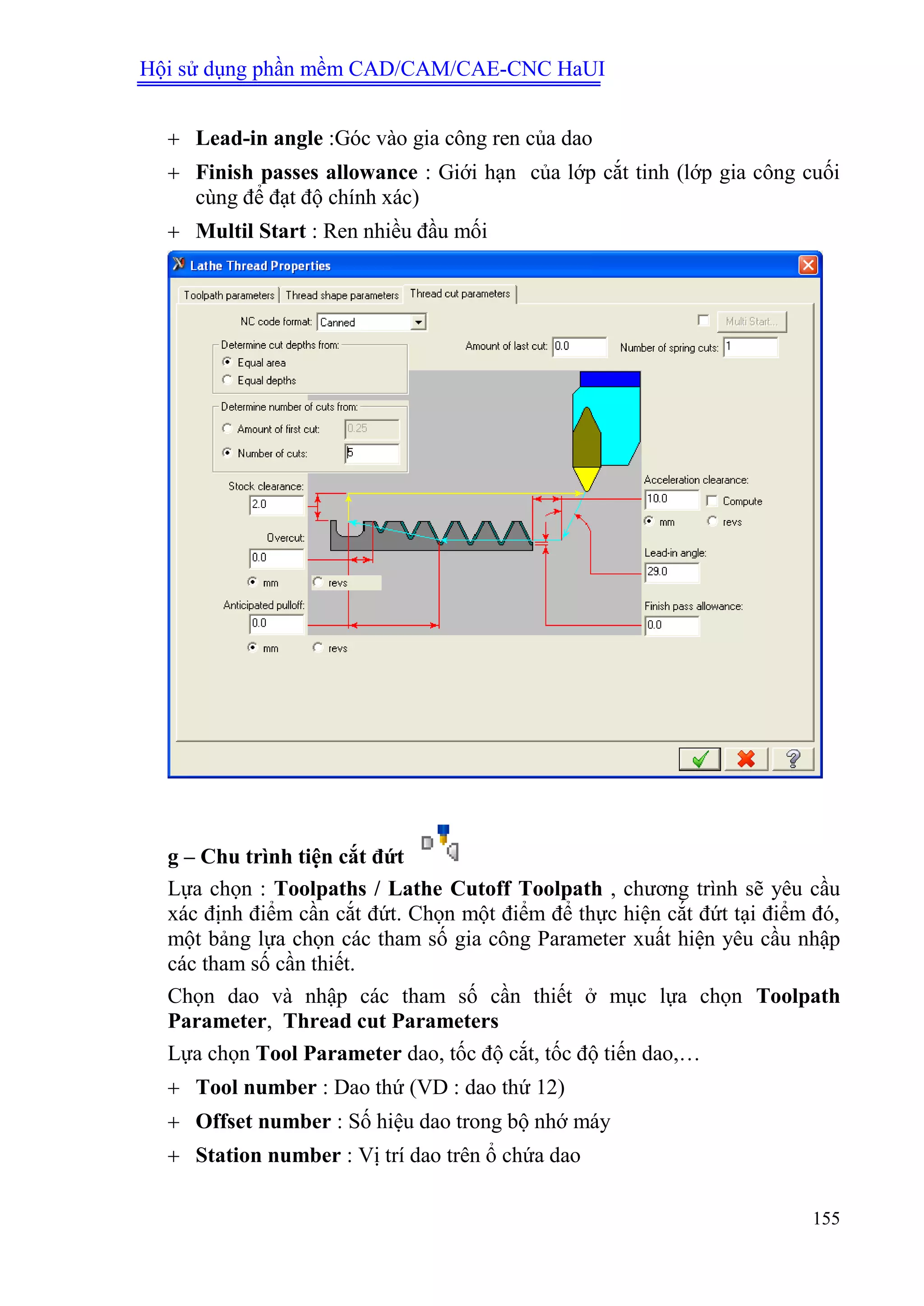

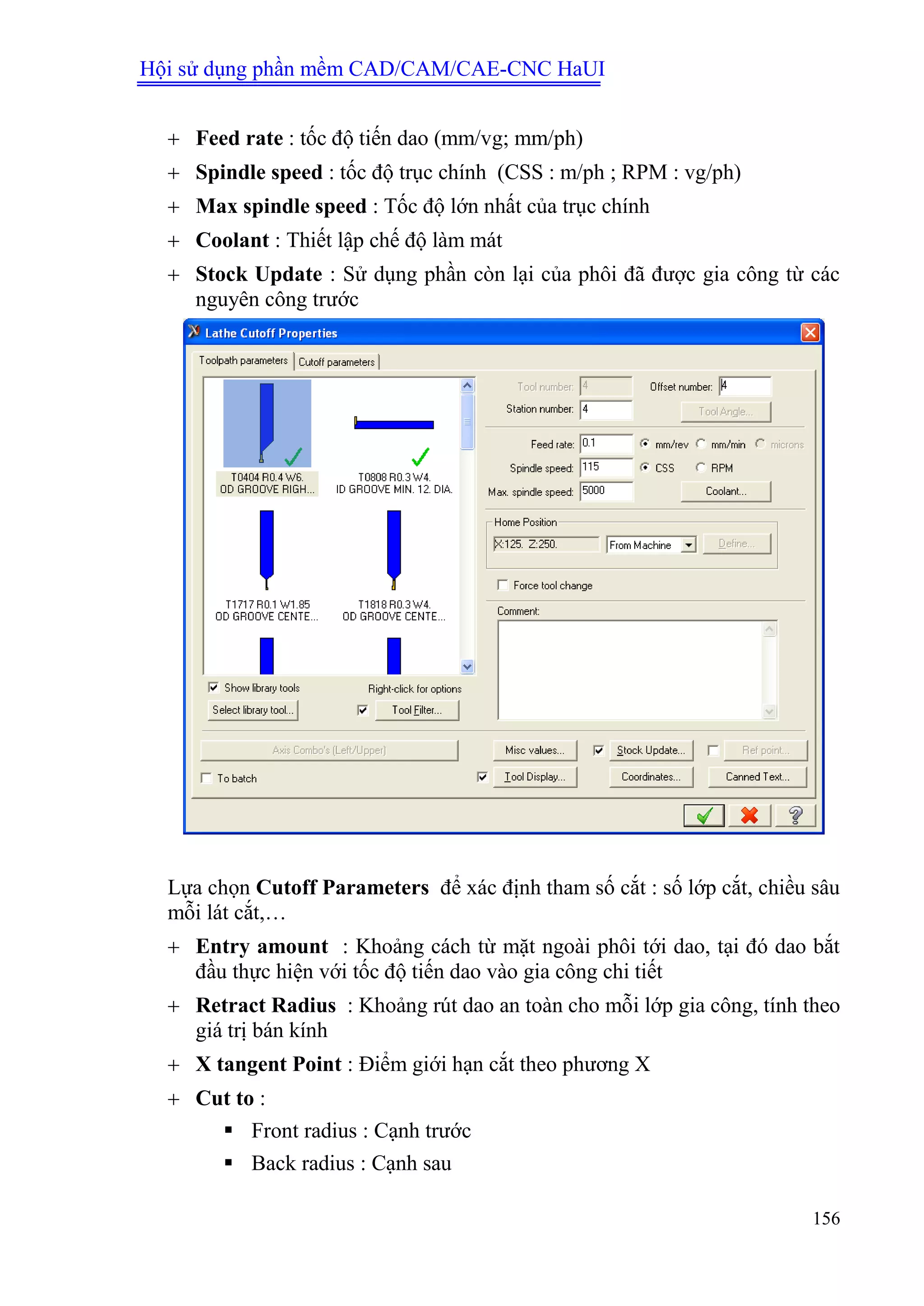

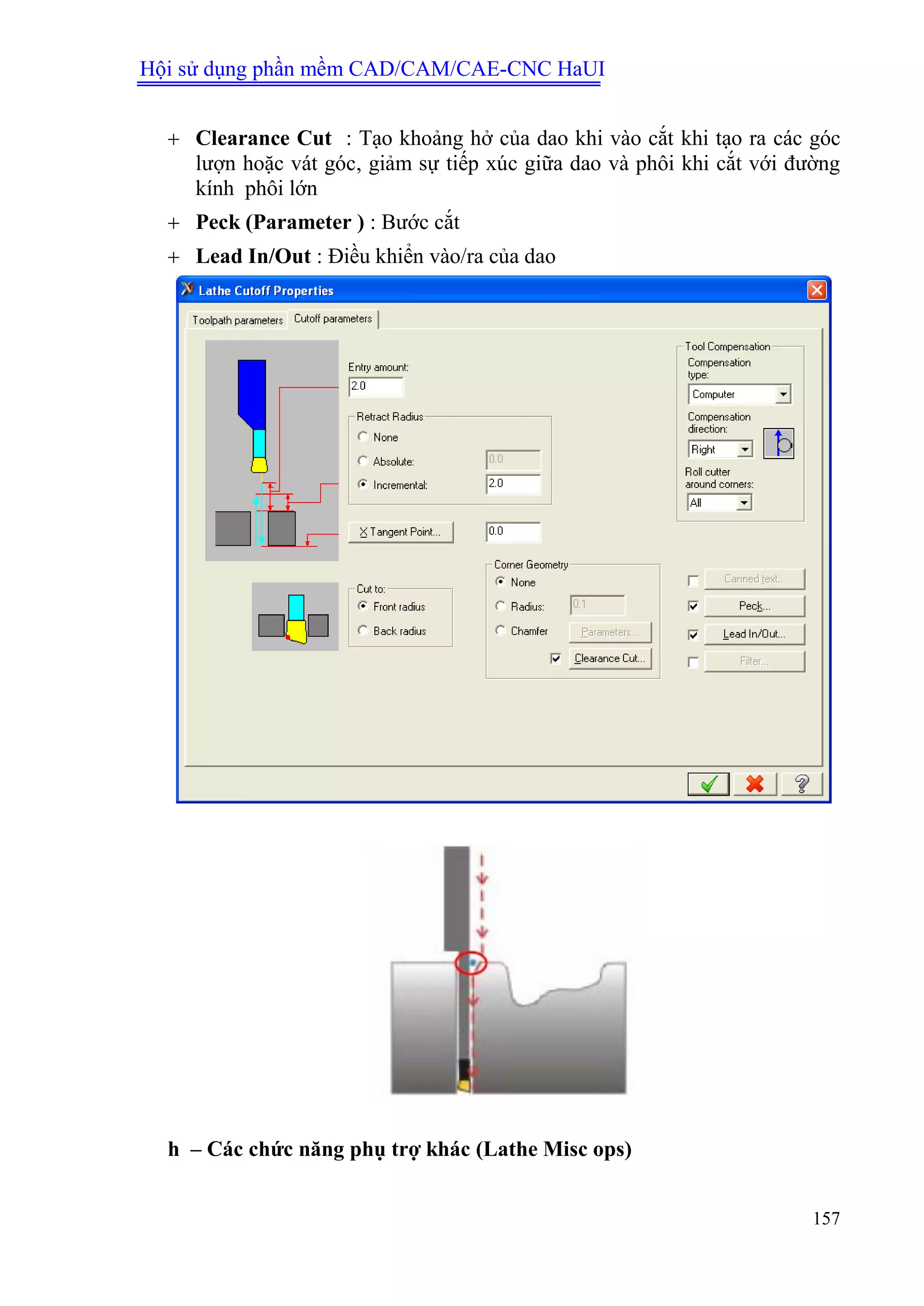

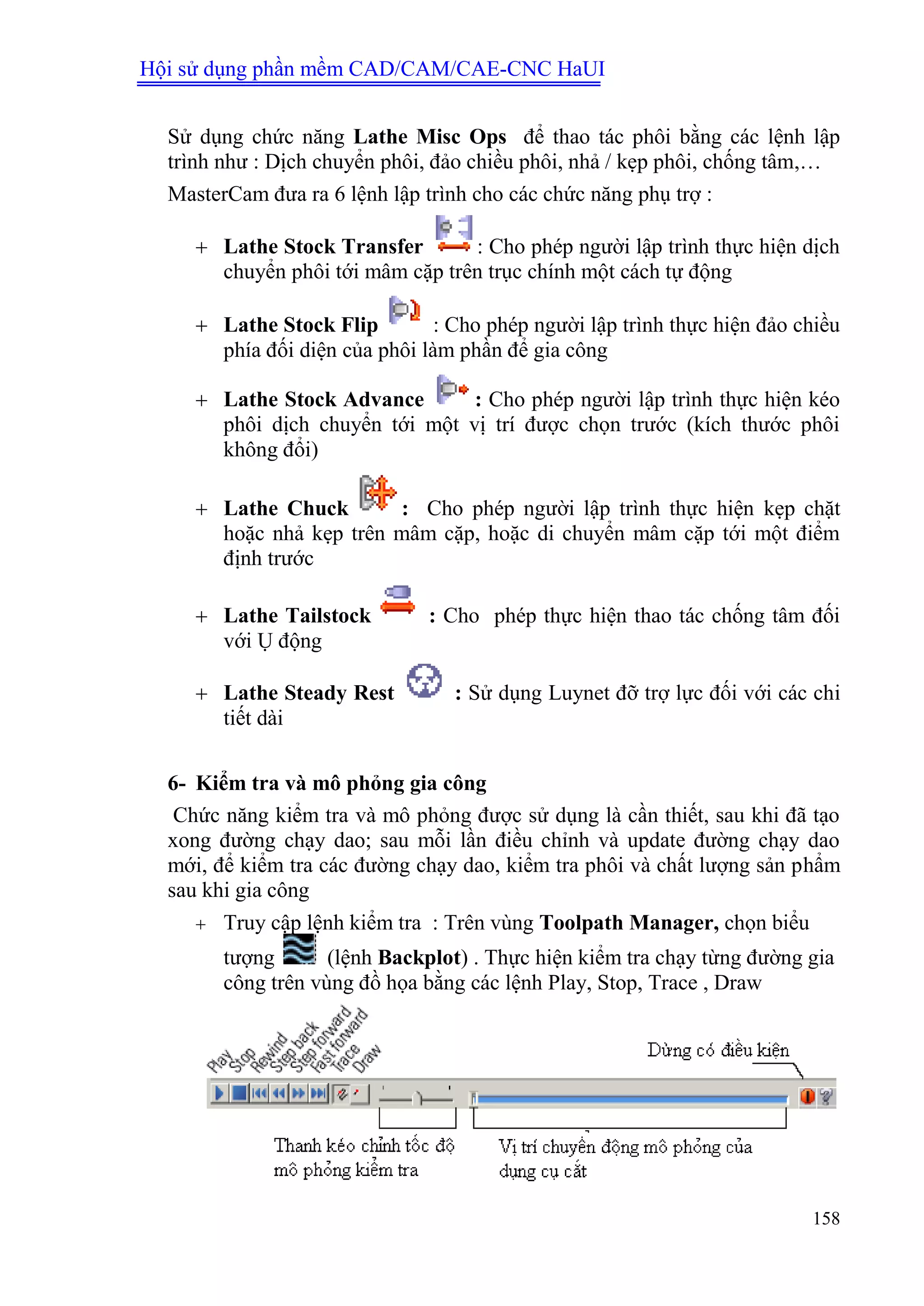

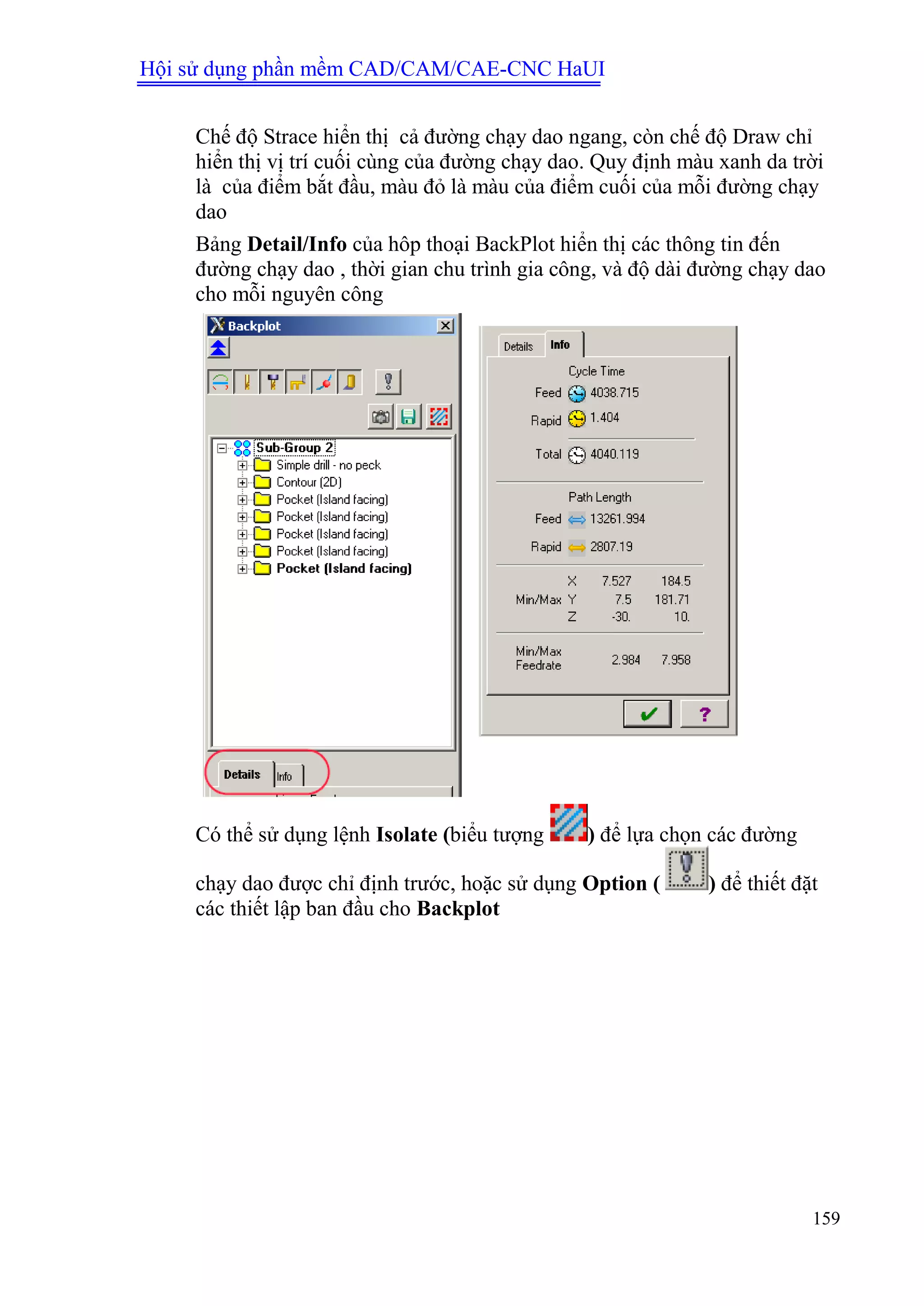

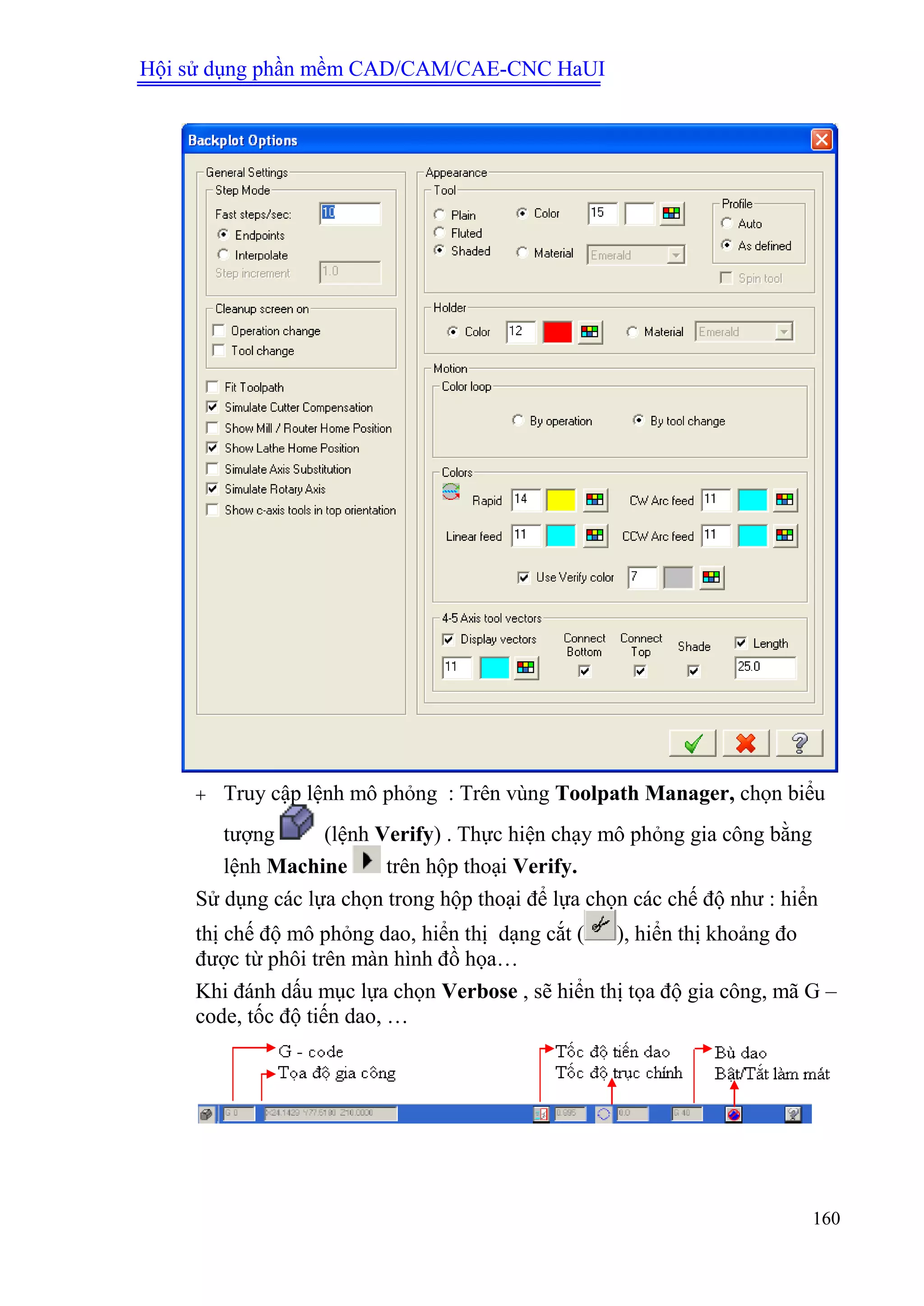

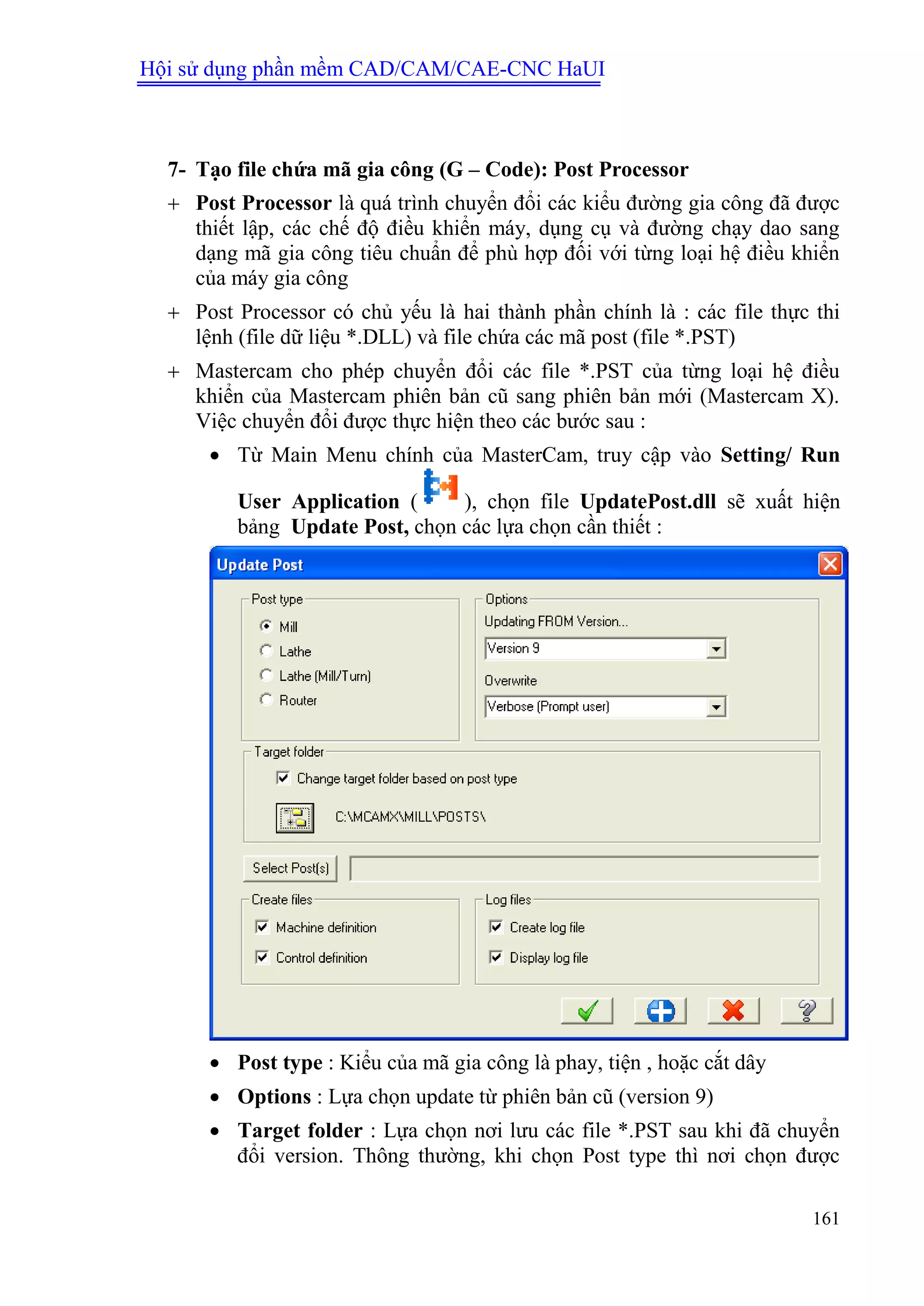

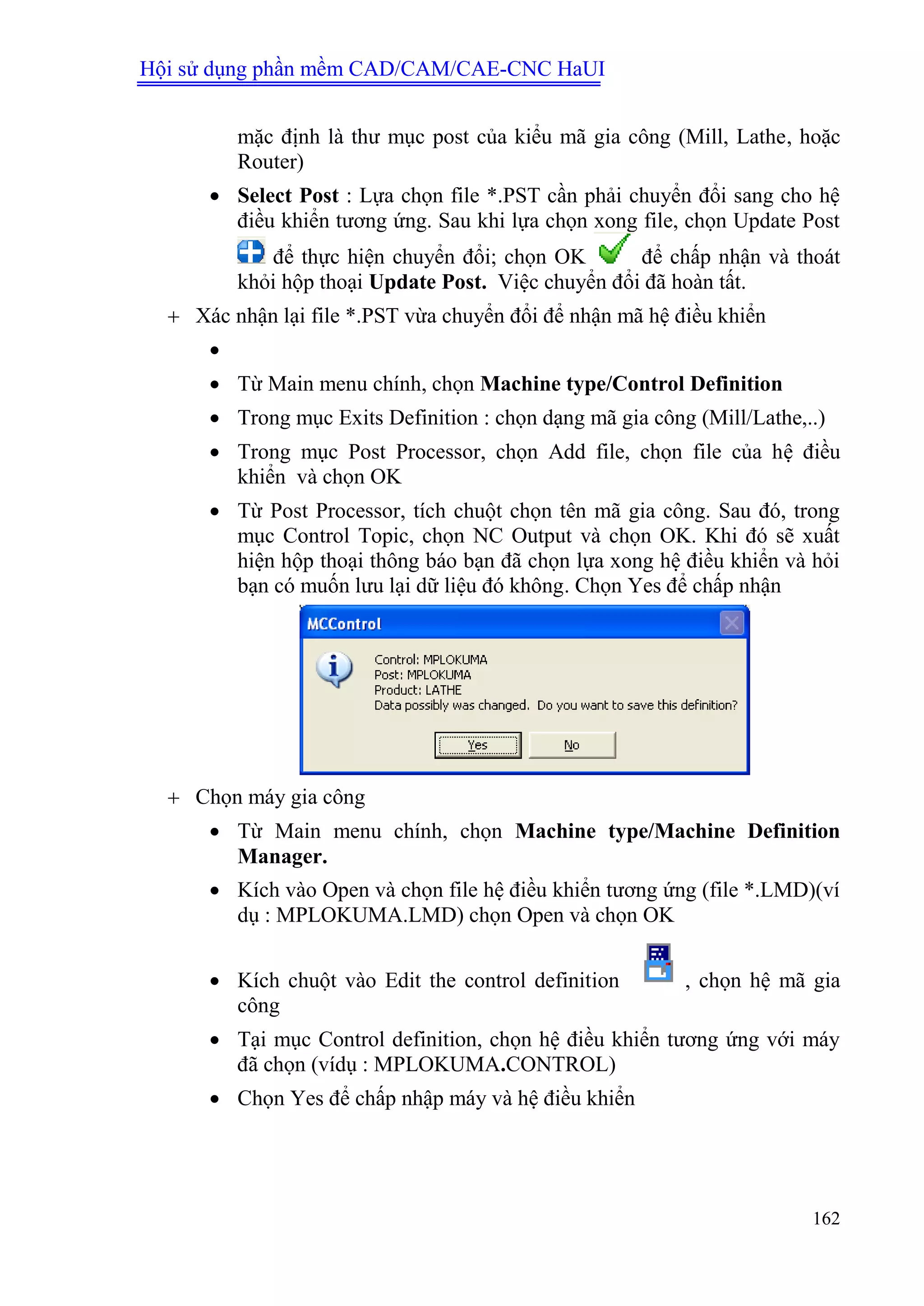

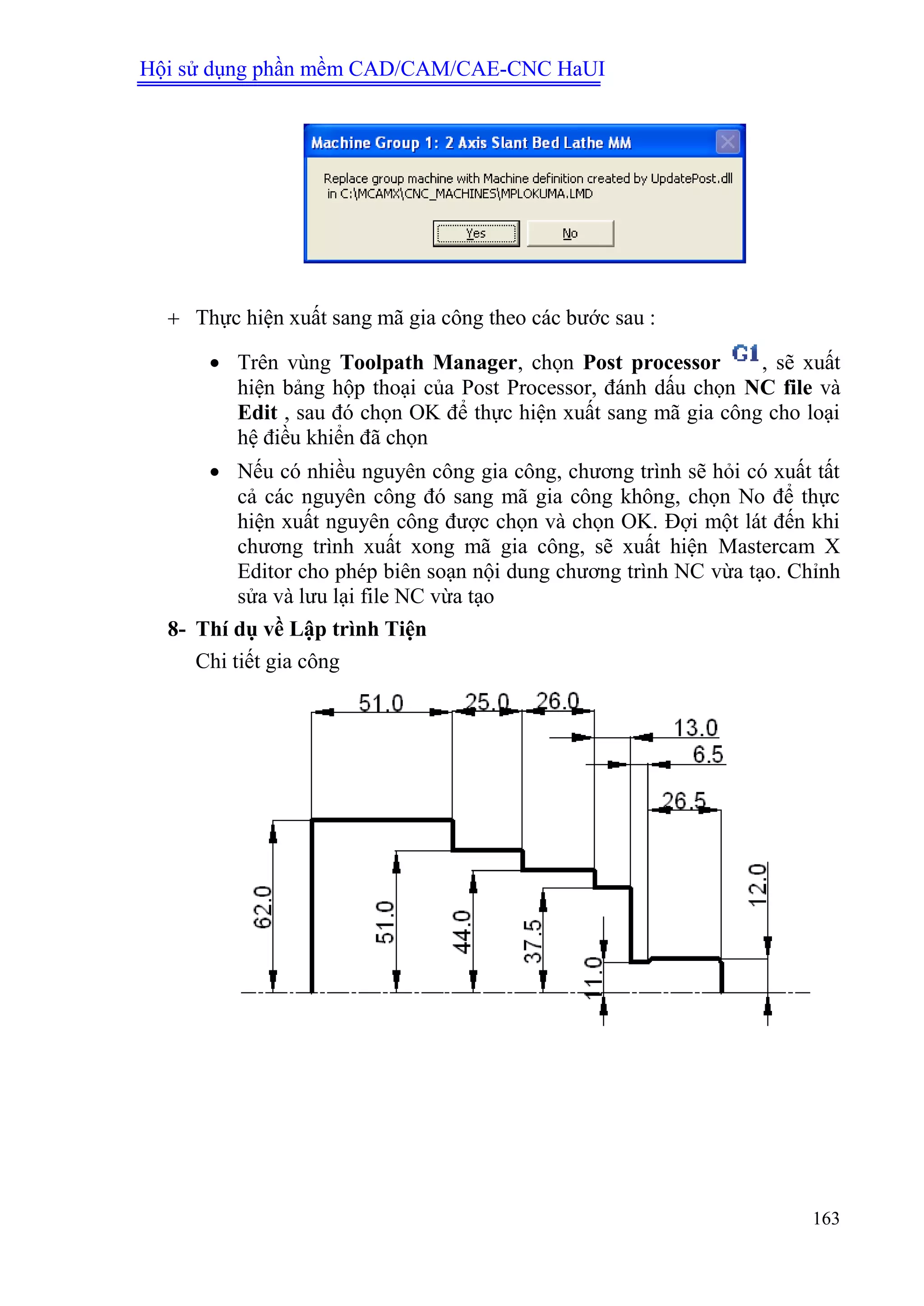

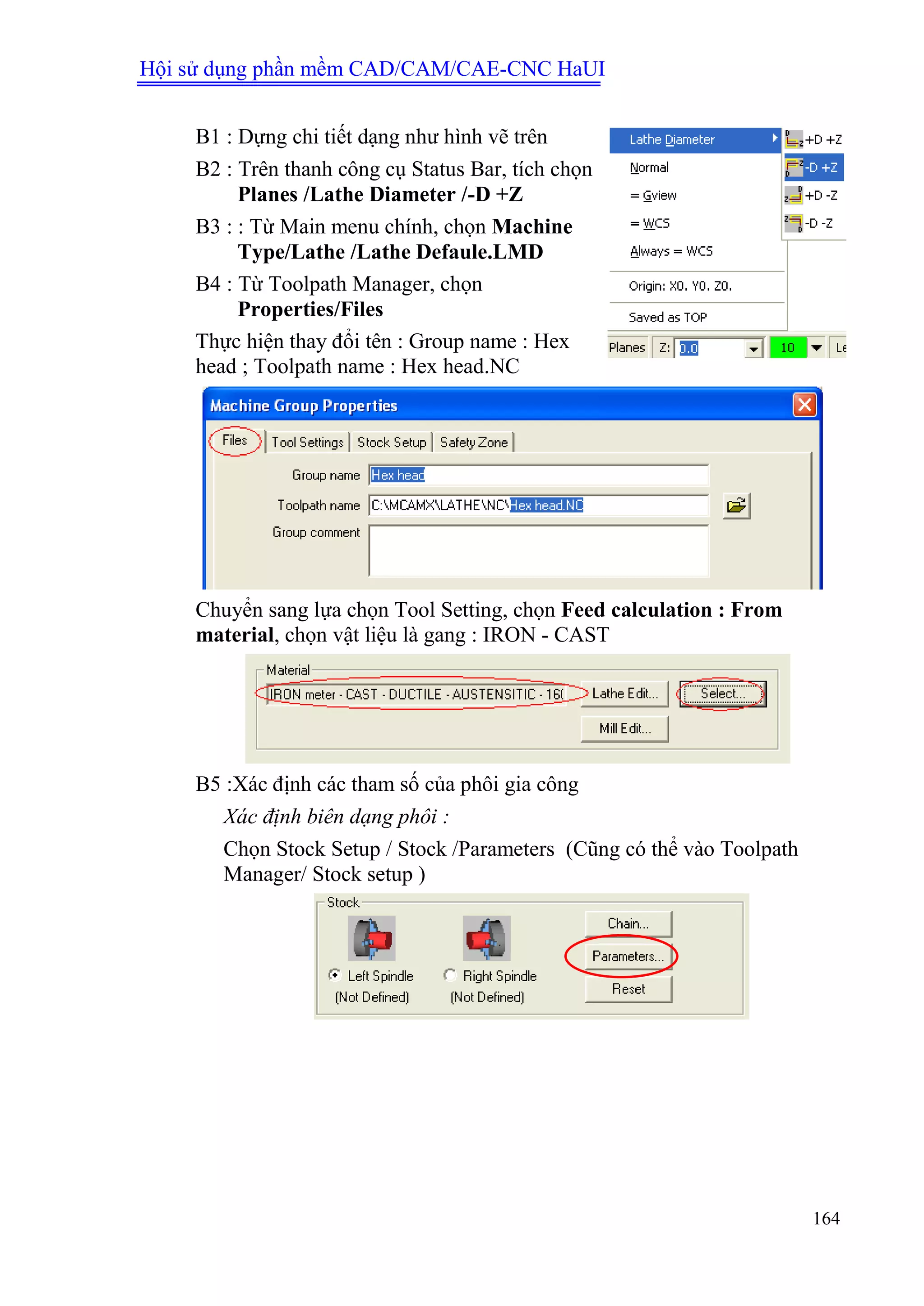

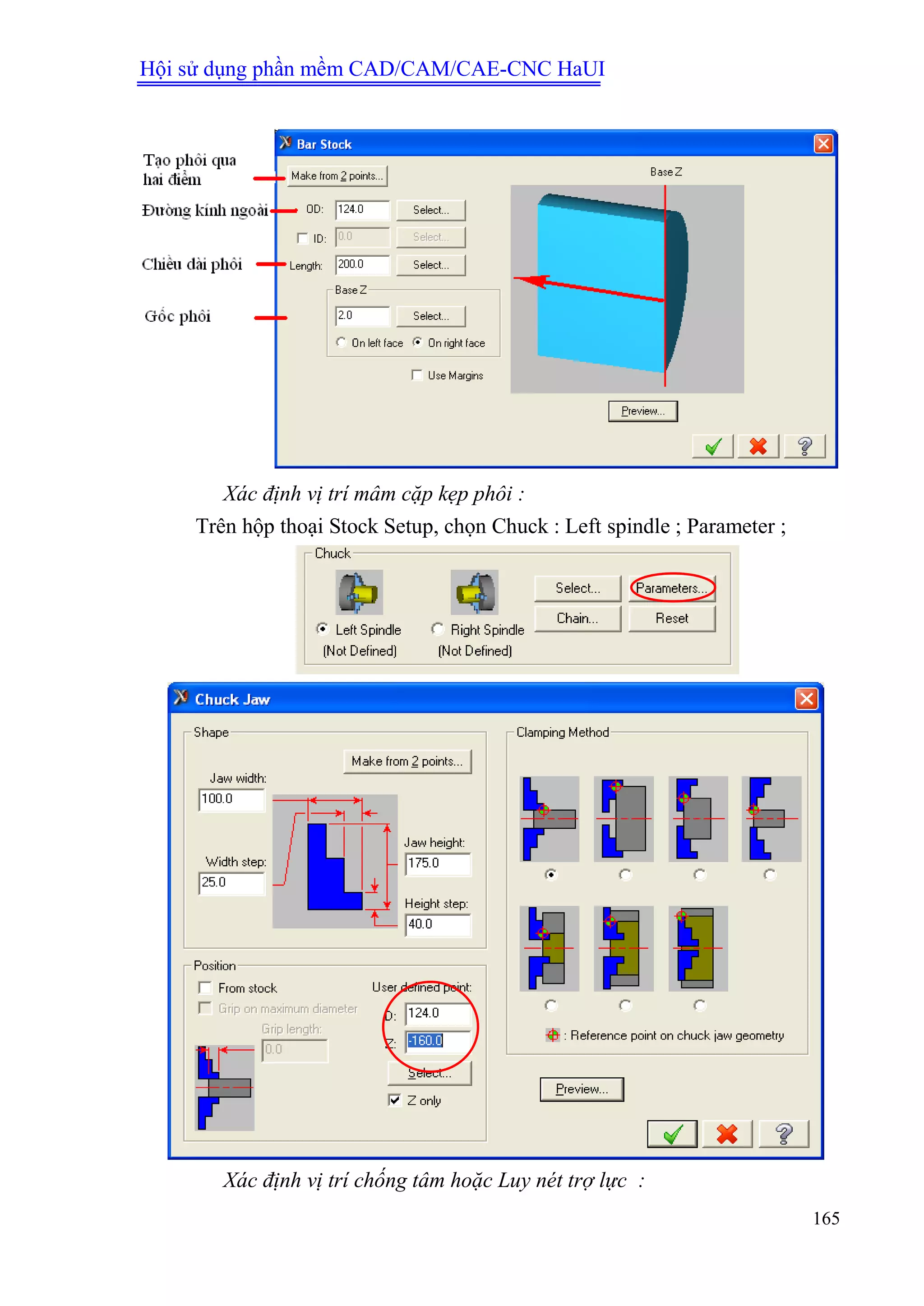

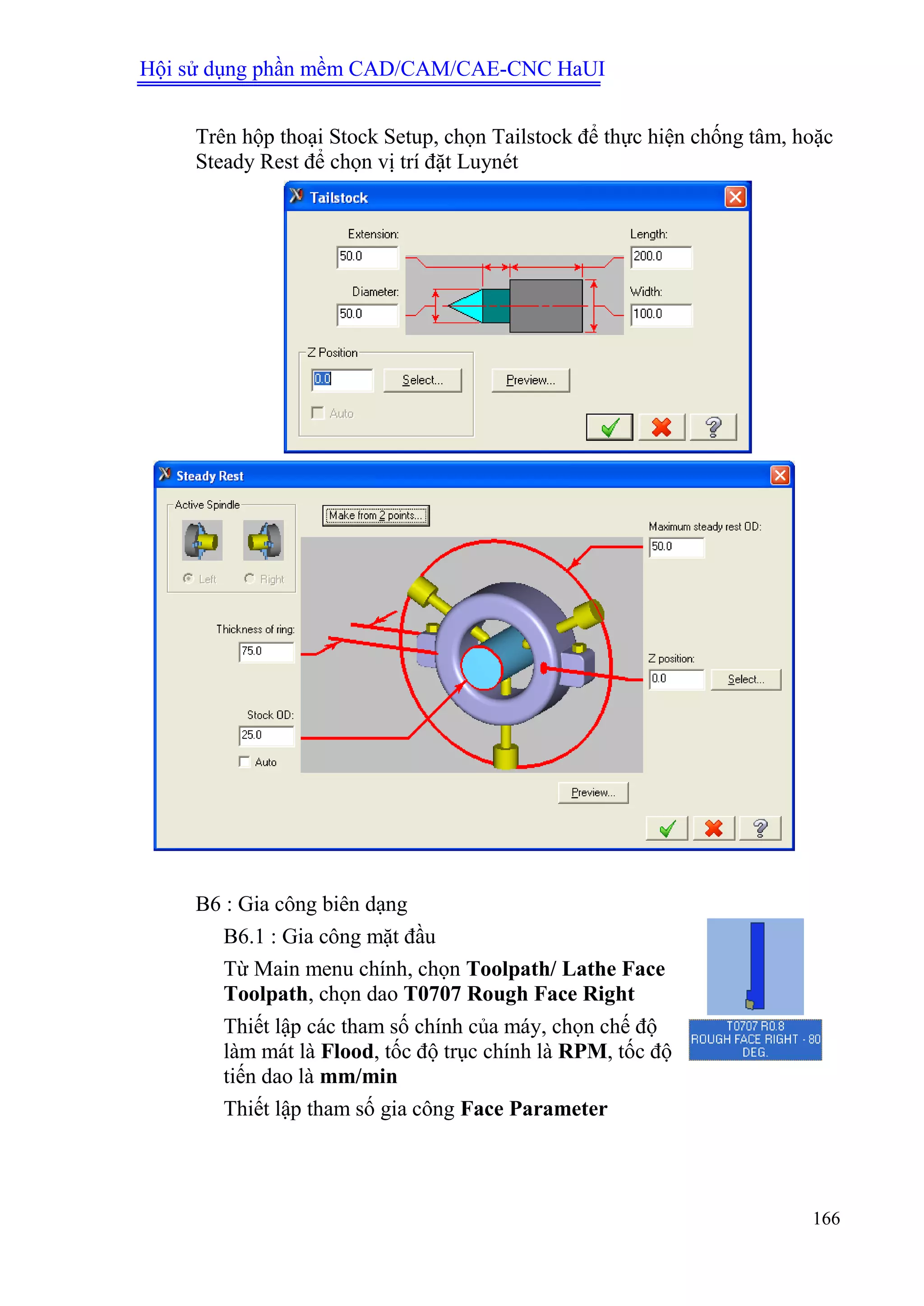

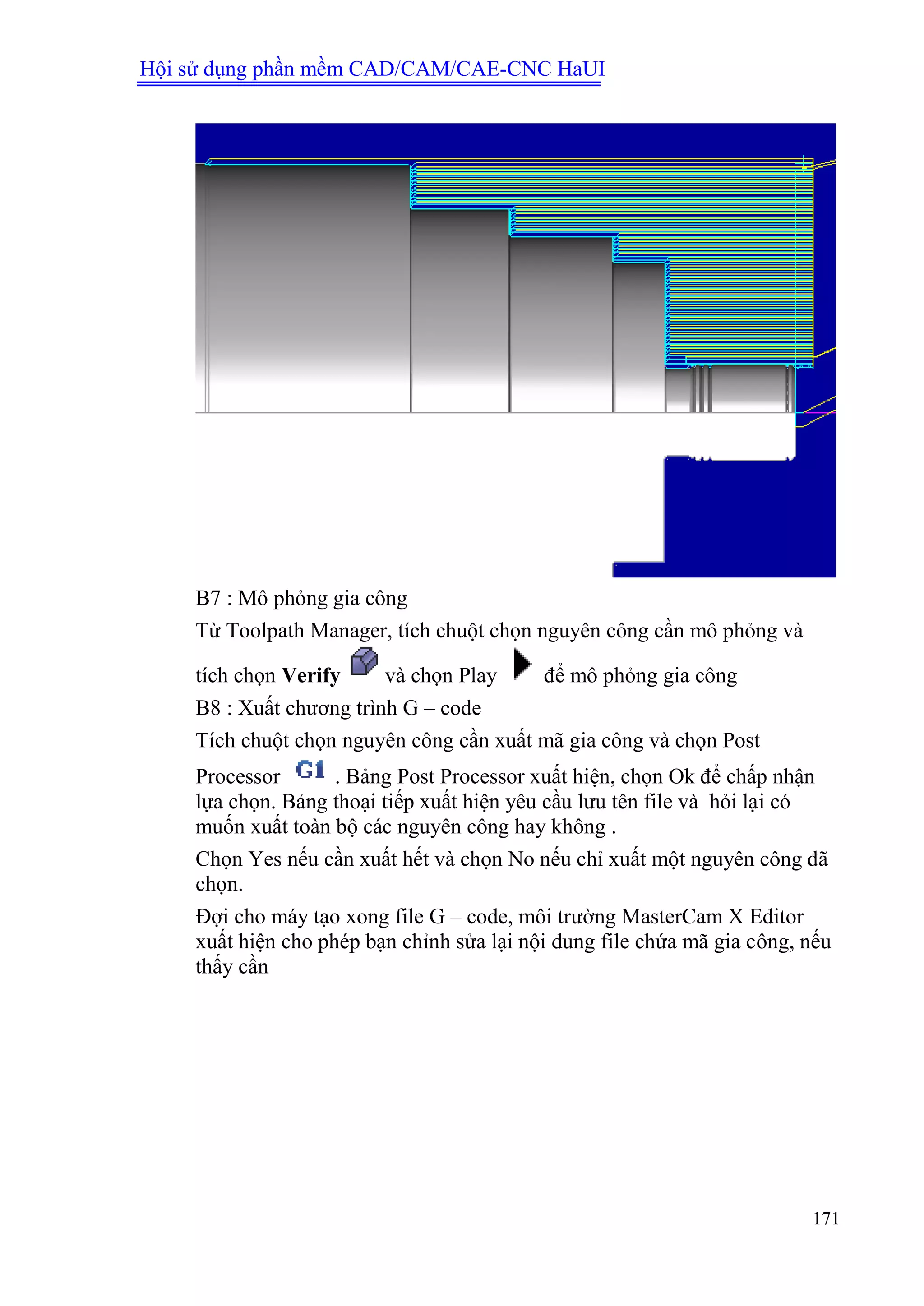

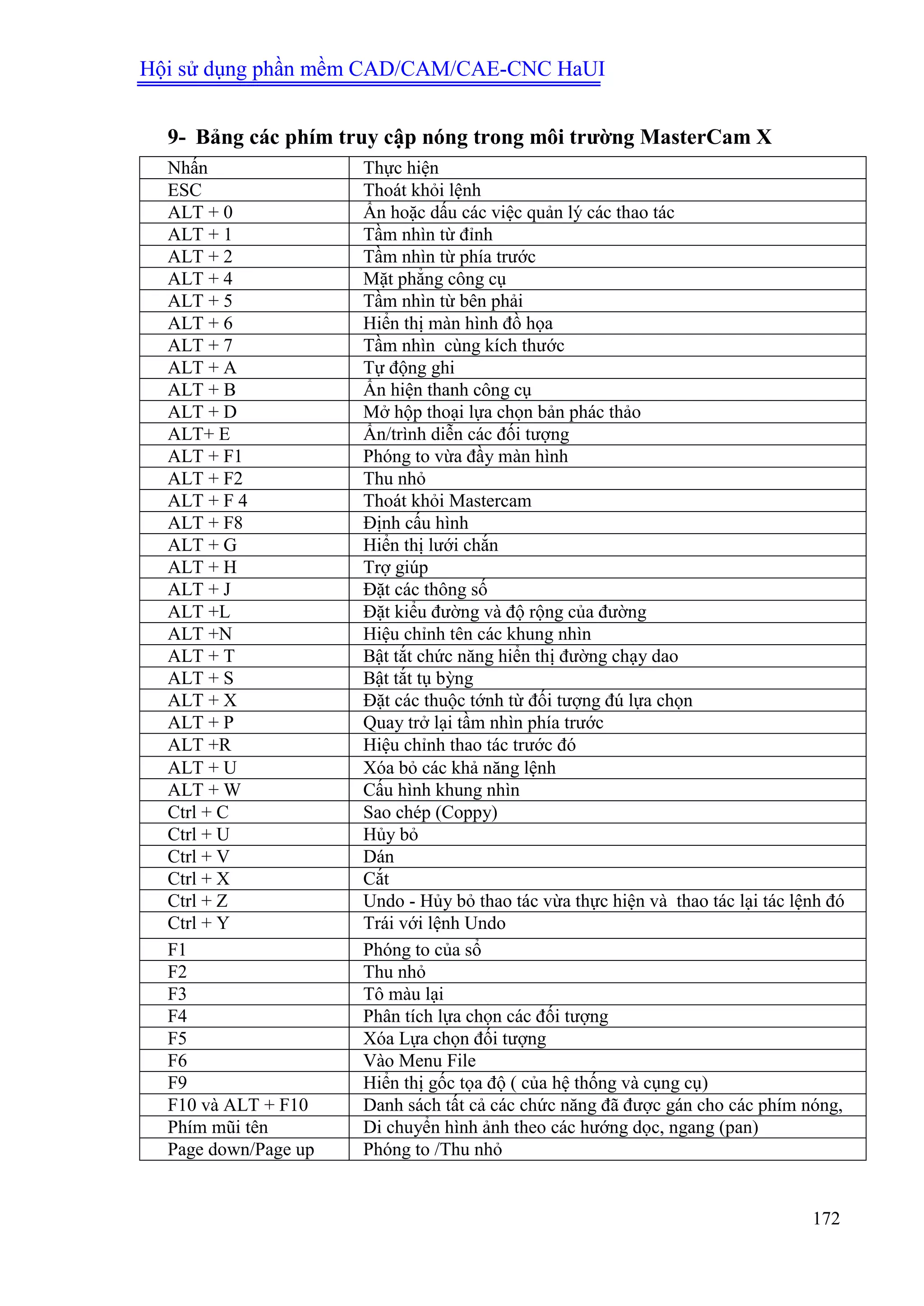

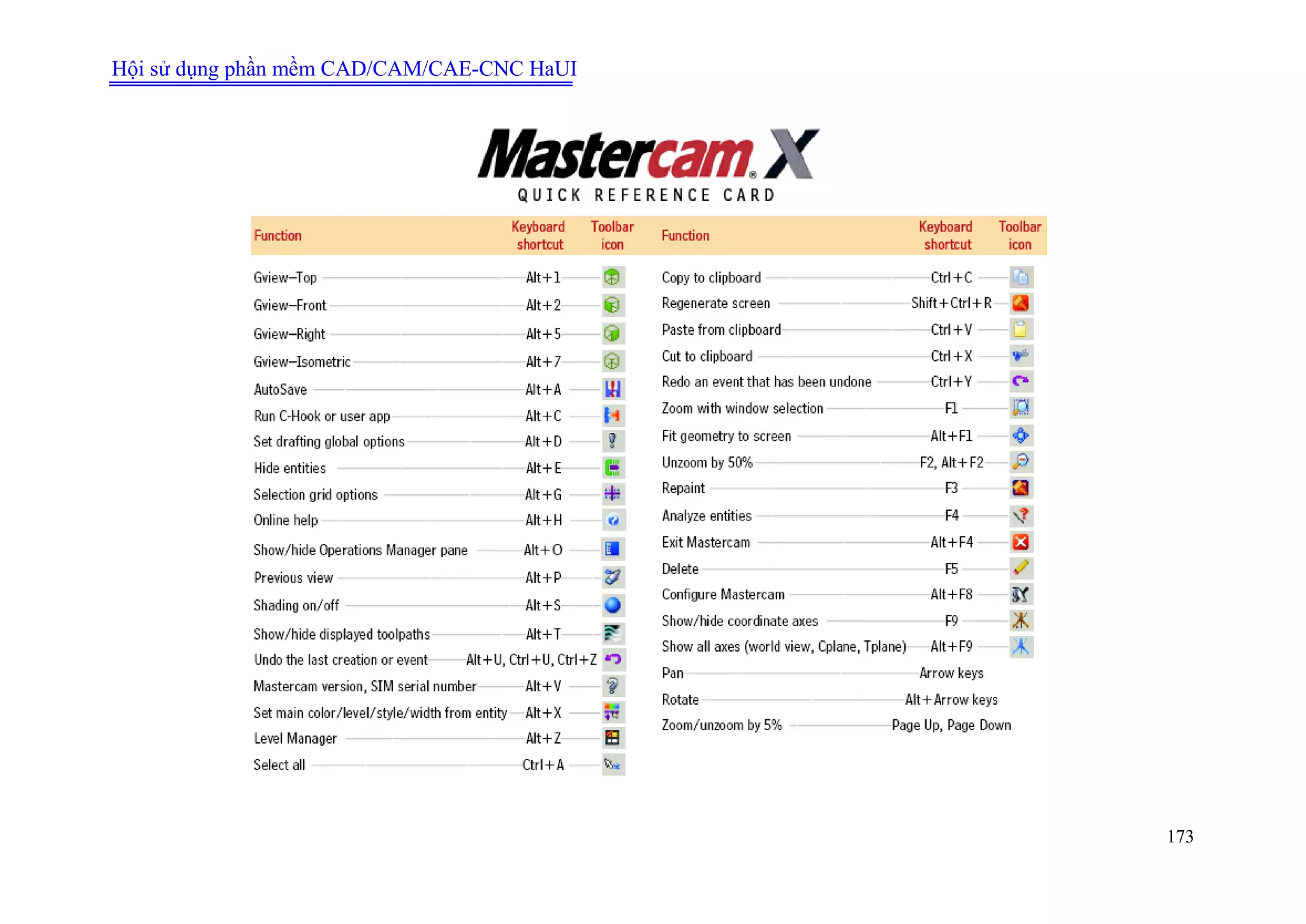

Tài liệu hướng dẫn sử dụng phần mềm Mastercam dành cho việc thiết kế và lập trình gia công CNC, cung cấp các công cụ và lệnh cơ bản để vẽ 2D, tạo bề mặt và khối. Nó bao gồm các phần như thiết lập thuộc tính, làm việc với cao độ Z, và cách lập trình CNC chi tiết. Tài liệu này còn chứa hướng dẫn về cách sử dụng thanh công cụ và các phím tắt hữu ích trong Mastercam.