คอล์ยตกเนื่องจากลวดสลิงของเครนขาดขณะขนย้ายคอล์ยในโรงรีดเหล็ก

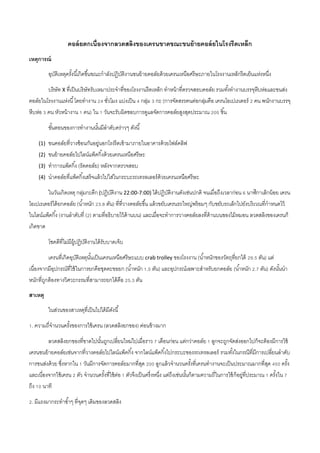

- 1. คอล์ยตกเนื่องจากลวดสลิงของเครนขาดขณะขนย้ายคอล์ยในโรงรีดเหล็ก เหตุการณ์ อุบัติเหตุครั้งนี้เกิดขึ้นขณะกำลังปฏิบัติงำนขนย้ำยคอล์ยด้วยเครนเหนือศรีษะภำยในโรงงำนเหล็กรีดเย็นแห่งหนึ่ง บริษัท X ที่เป็นบริษัทรับเหมำประจำที่ของโรงงำนรีดเหล็ก ทำหน้ำที่ตรวจสอบคอล์ย รวมทั้งทำงำนบรรจุหีบห่อและขนส่ง คอล์ยในโรงงำนแห่งนี้โดยทำงำน 24 ชั่วโมง แบ่งเป็น 4 กลุ่ม 3 กะ (กำรจัดสรรคนต่อกลุ่มคือ เครนโอเปเรเตอร์ 2 คน พนักงำนบรรจุ หีบห่อ 3 คน หัวหน้ำงำน 1 คน) ใน 1 วันจะรับผิดชอบกำรดูแลจัดกำรคอล์ยสูงสุดประมำณ 200 ชิ้น ขั้นตอนของกำรทำงำนนั้นมีลำดับคร่ำวๆ ดังนี้ (1) ขนคอล์ยที่วำงซ้อนกันอยู่นอกโรงรีดเข้ำมำภำยในอำคำรด้วยโฟล์คลิฟ (2) ขนย้ำยคอล์ยไปไลน์แพ็คกิ้งด้วยเครนเหนือศรีษะ (3) ทำกำรแพ็คกิ้ง (รัดคอล์ย) หลังจำกตรวจสอบ (4) นำคอล์ยที่แพ็คกิ้งเสร็จแล้วไปใส่ในกระบะรถเทรลเลอร์ด้วยเครนเหนือศรีษะ ในวันเกิดเหตุ กลุ่มกะดึก (ปฏิบัติงำน 22:00-7:00) ได้ปฏิบัติงำนดังเช่นปกติ จนเมื่อถึงเวลำก่อน 6 นำฬิกำเล็กน้อย เครน โอเปเรเตอร์ได้ยกคอล์ย (น้ำหนัก 23.8 ตัน) ที่ที่วำงคอล์ยขึ้น แล้วขยับเครนรถใหญ่พร้อมๆ กับขยับรถเล็กไปยังบริเวณที่กำหนดไว้ ในไลน์แพ็คกิ้ง (งำนลำดับที่ (2) ตำมที่อธิบำยไว้ด้ำนบน) และเมื่อจะทำกำรวำงคอล์ยลงที่ด้ำนบนของไม้หมอน ลวดสลิงของเครนก็ เกิดขำด โชคดีที่ไม่มีผู้ปฏิบัติงำนได้รับบำดเจ็บ เครนที่เกิดอุบัติเหตุนั้นเป็นเครนเหนือศรีษะแบบ crab trolley ของโรงงำน (น้ำหนักของวัตถุที่ยกได้ 29.5 ตัน) แต่ เนื่องจำกมีอุปกรณ์ที่ใช้ในกำรยกคือชุดตะขอยก (น้ำหนัก 1.5 ตัน) และอุปกรณ์เฉพำะสำหรับยกคอล์ย (น้ำหนัก 2.7 ตัน) ดังนั้นนำ หนักที่ถูกต้องทำงวิศวะกรรมที่สำมำรถยกได้คือ 25.3 ตัน สาเหตุ ในส่วนของสำเหตุที่เป็นไปได้มีดังนี้ 1. ควำมถี่จำนวนครั้งของกำรใช้เครน (ลวดสลิงยกของ) ค่อนข้ำงมำก ลวดสลิงยกของที่ขำดไปนั้นถูกเปลี่ยนใหม่ไปเมื่อรำว 7 เดือนก่อน แต่กว่ำคอล์ย 1 ลูกจะถูกจัดส่งออกไปก็จะต้องมีกำรใช้ เครนขนย้ำยคอล์ยเช่นจำกที่วำงคอล์ยไปไลน์แพ็คกิ้ง จำกไลน์แพ็คกิ้งไปกระบะของรถเทรลเลอร์ รวมทั้งในกรณีที่มีกำรเปลี่ยนลำดับ กำรขนส่งด้วย ซึ่งหำกใน 1 วันมีกำรจัดกำรคอล์ยมำกที่สุด 200 ลูกแล้วจำนวนครั้งที่เครนทำงำนจะเป็นประมำณมำกที่สุด 450 ครั้ง และเนื่องจำกใช้เครน 2 ตัว จำนวนครั้งที่ใช้ต่อ 1 ตัวจึงเป็นครึ่งหนึ่ง แต่ถึงเช่นนั้นก็ตำมควำมถี่ในกำรใช้ก็อยู่ที่ประมำณ 1 ครั้งใน 7 ถึง 10 นำที 2. มีแรงมำกระทำซ้ำๆ ที่จุดๆ เดิมของลวดสลิง

- 2. กำรตรวจสอบหลังจำกเกิดอุบัติเหตุพบว่ำ ตำแหน่งที่ลวดสลิงขำดนั้นเป็นบริเวณใกล้ๆ ล้อในลูกลอก กล่ำวคือกรณีขนย้ำย คอล์ยระยะทำงที่ม้วนขึ้น (หรือม้วนลง) ในแนวตั้งฉำกจะอยู่ที่ประมำณ 2 เมตร ดังนั้นคำดว่ำควำมเค้นตัดจึงเกิดขึ้นบนตำแหน่งเดิม ของส่วนหนึ่งของลวดสลิงซ้ำๆ จนทำให้เส้นลวดย่อยเกิดกำรขำดขึ้น 3. ไม่เคยมีกำรพิจำรณำเกี่ยวกับรอบกำรเปลี่ยนสำยสลิง ลวดสลิงที่เกิดอุบัติเหตุนั้นได้มีกำรเปลี่ยนไป 7 เดือนก่อนกำรเกิดอุบัติเหตุและยังเคยเปลี่ยนก่อนหน้ำนั้นอีก 5 เดือน โดย ทั้งคู่เปลี่ยนด้วยเหตุผลที่ว่ำพบเส้นลวดย่อยขำดเกิดขึ้นเมื่อทำงไลน์ทำกำรตรวจสอบด้วยตนเอง แต่ไม่มีกำรพริจำรณำเรื่องรอบกำรตรวจสอบ หรือรอบกำรเปลี่ยน สำหรับกำรป้ องกันอุบัติเหตุลักษณะเดียวกันนั้นจำเป็นจะต้องเพิ่มมำตรกำรดังต่อไปนี้ 1. พิจำรณำเรื่องรอบระยะเวลำในกำรทำกำรตรวจสอบด้วยตนเองอีกครั้ง สำหรับเครนนั้นทำงบริษัทเองได้ทำตำมที่กฎหมำยเครนกำหนดไว้อยู่แล้วว่ำจะต้องมีกำรตรวจสอบประจำปีปีละ 1 ครั้ง และตรวจสอบประจำเดือนเดือนละ 1 ครั้ง แต่เมื่อพิจำรณำจำกในเรื่องของสำยย่อยของลวดสลิงที่ขำดจึงมีกำรพิจำรณำให้สำมำรถ ทำได้ในระยะเวลำที่สั้นลงกว่ำกฏหมำยกำหนดได้ 2. พิจำรณำเรื่องจุดในกำรตรวจสอบ กรณีตรวจสอบตำมเวลำด้วยตนเองหรือตรวจสอบประจำเดือนจะเป็นจะต้องตรวจสอบลวดสลิงสำหรับยกซึ่งเป็นจุดที่ต้อง ตรวจสอบตำมกฏหมำยว่ำมีบำดแผลที่หรือไม่อยู่แล้ว แต่มีกำรกำหนดเกี่ยวกับกำรตรวจสอบเช่นให้ตรวจสอบอย่ำงละเอียดเป็น พิเศษหำกมีกำรใช้เครนที่ทำหเกิดแรงตัดเฉือนกระทำซ้ำไปซ้ำมำที่จุดใดจุดหนึ่งเป็นพิเศษ รวมทั้งยังให้มีกำรให้ควำมรู้เพื่อเพิ่มทักษะ สำหรับผู้ทำกำรตรวจสอบด้วย สำหรับกำรตรวจสอบเครนก่อนก่อนเริ่มกำรทำงำนนั้นได้มีกำรตรวจสอบบริเวณที่ลวดสลิงเคลื่อนผ่ำนอยู่แล้ว แต่ก็ได้เม มำตรกำรให้มีกำรให้ควำมรู้แก่ผู้ทำกำรตรวจสอบโดยแสดงตัวอย่ำงเหตุกำรณ์ที่เคยเกิดขึ้นในอดีตเพื่อให้สำมำรถตรวจสอบได้อย่ำง มีประสิทธิภำพมำกขึ้น 3. มีกำรแจ้งข้อมูลกับบริษัทที่เกี่ยวข้องอย่ำงเหมำะสม กรณีที่ผู้เป็นเจ้ำของเครนเป็นคนละคนกับผู้ใช้เครนนั้นควรจะมีกำรร่วมมือกันไม่เฉพำะพูดคุยหำรือร่วมกันเท่ำนั้น แต่ควรมี กำรให้ข้อมูลเกี่ยวกับจุดปัญหำที่เกิดขึ้นในลวดสลิงที่ตรวจพบใจตอนทำกำรตรวจสอบ รวมทั้งกำรร่วมมือกันในกำรแลกเปลี่ยน ข้อมูลอย่ำงเหมำะสมเกี่ยวกับขั้นตอนกำรทำงำนในกำรซ่อมแซมตำมผลของกำรตรวจสอบก่อนกำรเริ่มปฏิบัติงำน และควรมีกำรพิจำรณำใหม่ทั้งหมดเกี่ยวกับขั้นตอนในกำรปฏิบัติงำนขนย้ำยคอล์ยด้วยเครน

- 3. 常駐下請 じょうちゅうしたうけ ผู้รับเหมำประจำ 人員配置 じんいんはいち กำรจัดสรรคนต่อกลุ่ม 作業手順 さぎょうてじゅん ขั้นตอนกำรทำงำน トレーラー台車 กระบะรถเทรลเลอร์ 甲番 乙番 丙番 こうばん おつばん へいばん กะเช้ำ (7:00-15:00) กะบ่ำย (15:00-22:00) กะดึก (22:00-7:00) りん木 りんぎ ไม้หมอน 着地 <=> 地切り ちゃくち <=> じぎり วำงสิ่งของลงที่พื้น <=> ยกสิ่งของขึ้นจำก พื้น フックブロック ชุดตะขอยก シーブ Sheave ล้อในลูกลอก 曲げ応力 まげおうりょく Bending stress ควำมเค้นตัด 自主検査 じしゅけんさ กำรตรวจสอบโดยคนทำงไลน์เอง กำรตรวจสอบกันเอง, กำรตรวจสอบด้วย ตนเอง 年次検査 ねんじけんさ กำรตรวจสอบประจำปี 月例検査 げうれいけんさ กำรตรวจสอบประจำเดือน 連絡調整 れんらくちょうせい กำรติดต่อประสำนงำน 検査要領 けんさようりょう วิธีกำรตรวจสอบ 補修要領 ほしゅうようりょう วิธีกำรซ่อมแซม 移動要領 いどうようりょう วิธีกำรเคลื่อนย้ำย

- 4. 製鉄所で鋼板コイルの移動中、クレーンのワイヤロープが 切断し荷が落下 この事故は、製鉄所の圧延工場においてコイルを天井クレーンにより移動する作業中に発生し たものである。 製鉄所構内常駐下請 X 社では、圧延工場において鋼板コイルの検査および梱包出荷作業 を行っており、4 直 3 交代制(各直の人員配置は、クレーンオペレーター2 名、梱包作業員 3 名、職長 1 名)の 24 時間操業で、1 日最大 200 個程度の鋼板コイルを取り扱っている。 その作業手順は、おおむね次のようになっていた。 (1)圧延工場の屋外に積まれている鋼板コイルをフォークリフトで建屋内に搬入する (2)天井クレーンで鋼板コイルを梱包場に移動する (3)検査を行ったのち梱包(バインド)する (4)梱包の完了した鋼板コイルを天井クレーンでトレーラー台車に積み込む 事故発生当日、丙番(22 時~翌朝 7 時まで勤務)グループは、通常と同様の作業を行って いたが、午前 6 時少し前に、クレーンオペレーターが鋼板コイル(質量 23.8t)をコイル置場でつり 上げてクレーンを横行させながら走行させて所定の梱包場に移動し(上記(2)の作業)、りん木の 上に着地させようとしたところ、巻き上げ用ワイヤロープが切断した。 しかし、幸いにして作業者に危害が及ぶことはなかった。 事故があったクレーンは、製鉄所所有のものでクラブトロリ式天井クレーン(つり上げ荷重 29.5t)であったが、つり具としてフックブロック(自重 1.5t)とコイル専用つり具(自重 2.7t)が使用さ れていたので定格荷重は 25.3t であった。 この事故の原因としては、次のようなことが考えられる。 1クレーン(巻き上げ用ワイヤロープ)の使用頻度がかなり激しかったこと 切断した巻き上げ用ワイヤロープ(JIS G3525 B 種、普通 Z 撚り、ロープ径 20mm)は、約 7 か月前に交換したものであったが、1 個のコイルを出荷するまで に、コイル置場から梱包場へおよび梱包場からトレーラー台車への移動のほか、出 荷順序を変えるためにクレーンが使用されるなど、1 日最大 200 個のコイルを取り 扱うと、クレーンの稼動回数は最大 450 回程度となり、2 台のクレーンを使用して いたので、1 台あたりの使用回数はその半分となるものの、使用頻度は 7 分から 10 分に 1 回とかなり激しかった。 2ワイヤロープの同じ箇所に繰り返しの応力がかかっていたこと 事故後に調査したところ、巻き上げ用ワイヤロープの切断箇所は、巻き上げ用 シーブ付近となっていたが、コイルを移動する場合に垂直方向に巻き上げる(または

- 5. 巻き下げる)距離は約 2m であったため、ワイヤロープの一部の同じ個所だけに繰 り返しの曲げ応力がかかっていて、ロープの素線切れが生じたものと推定される。 3ワイヤロープの交換周期等について検討されていなかったこと 事故のあったクレーンの巻き上げ用ワイヤロープの交換は、事故の 7 か月前で、 さらにその前は 5 か月前となっていたが、何れも自主検査の結果として素線切れ があったため、交換したものである。 しかし、点検周期、交換周期等についての検討は行われていなかった。 同種災害の防止のためには、次のような対策の徹底が必要である。 1定期自主検査の周期等について見直しを行うこと クレーンについては、事業者が 1 年以内ごとに 1 回の年次検査、1 月以内ごとに 1 回の月 例検査を行うことがクレーン則で定められているが、ワイヤロープの素線切れによる交換の状況 等を踏まえて、法定の周期よりも短縮する等の検討を行う。 また、使用している巻き上げ用ワイヤロープについて、使用方法に適したより強度の大きいロー プの採用等について検討する。 2点検個所等の検討等を行うこと 定期自主検査、月例検査の場合には、法定の点検個所である巻き上げ用ワイヤロープの 損傷の有無などを確認することが必要であるが、巻き上げ用ワイヤロープの特定の個所に繰り 返しの曲げ応力がかかるクレーンの運転を行っている場合には、その個所を特に綿密に検査す る等の検査要領を定めるとともに、検査を実施する者に対して技能向上のための教育を実施 する。 また、クレーンの作業開始前点検については、ワイヤロープが通っている個所の点検を行うこ とになっているが、この点検を行う者に対しても過去の事例等を示しながら確実な点検のための 教育を実施する。 3関連会社との連絡等を十分に行うこと クレーンの所有者と使用者が異なる場合には、作業頻度等について協議するだけではなく、 クレーンの定期検査の結果で発見されたワイヤロープ等に内在する問題点等に関する情報を 提供するとともに、作業開始前の点検結果に基づく補修要領等についても十分に連絡調整を 行う。 また、クレーによるコイルの移動要領についても全般的な見直しを行う。