Il documento è un manuale tecnico che fornisce istruzioni su operazioni di funzionamento, manutenzione e sicurezza per una macchina. Include simboli per indicare azioni di revisione delle pagine, e avvertenze per prevenire infortuni durante l'uso e la riparazione dell'attrezzatura. L'importanza di seguire le procedure raccomandate e di utilizzare strumenti appropriati è enfatizzata per garantire un funzionamento sicuro ed efficace.

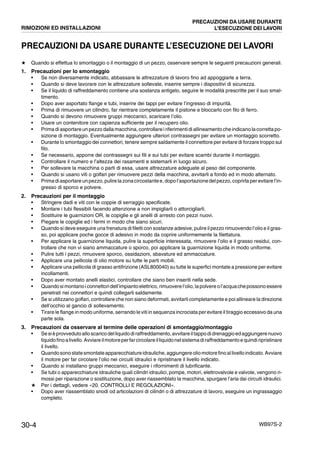

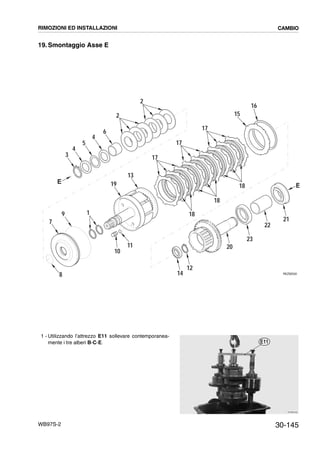

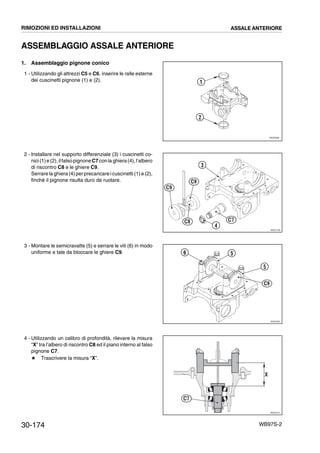

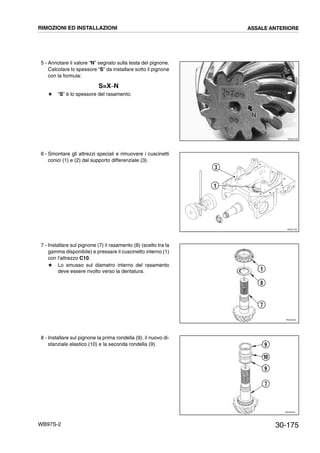

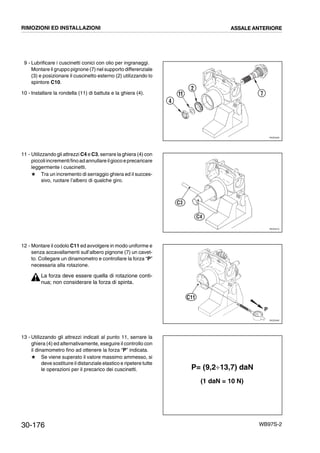

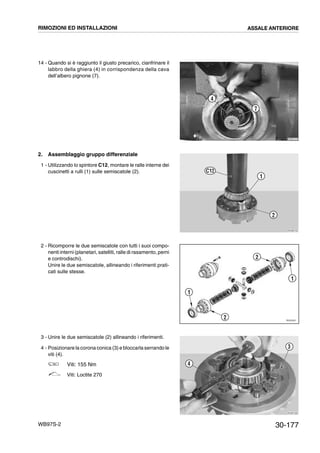

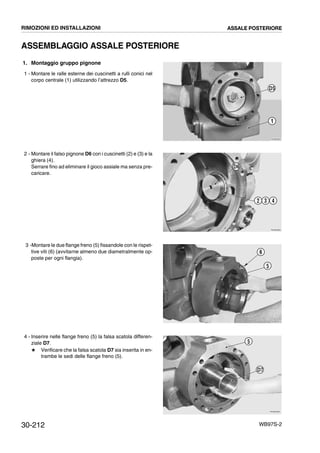

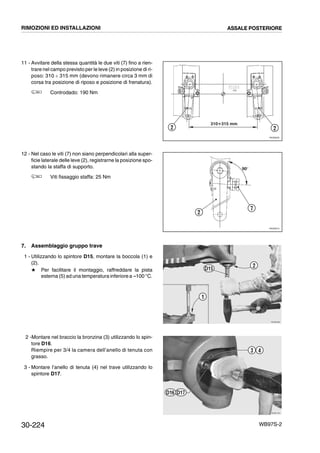

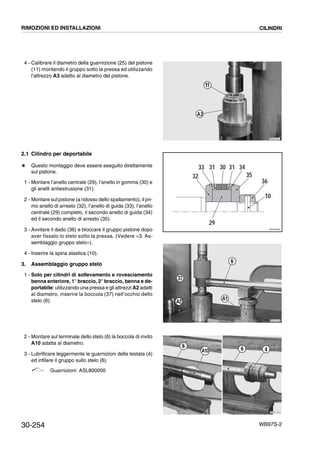

![10-72 WB97S-2

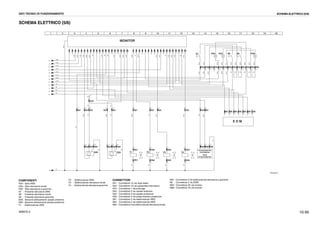

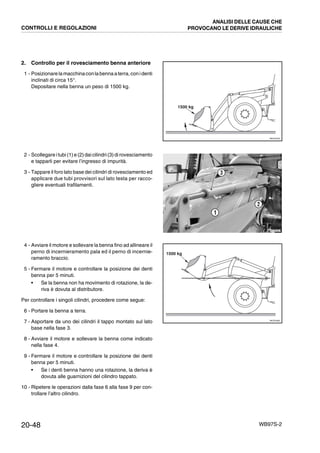

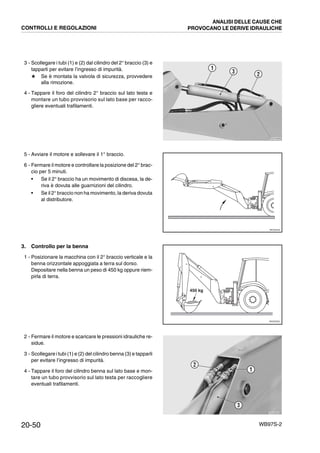

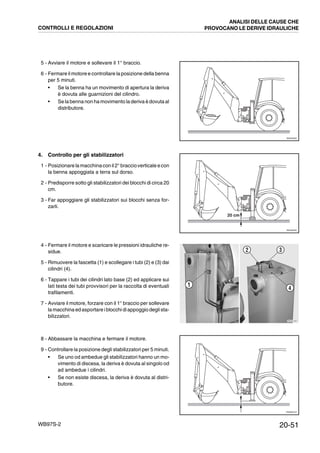

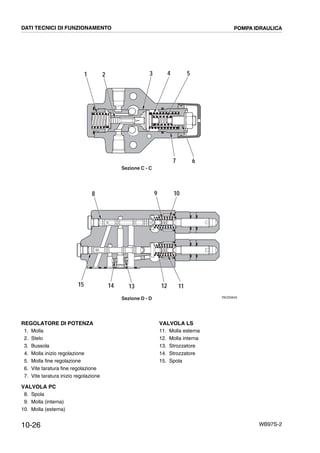

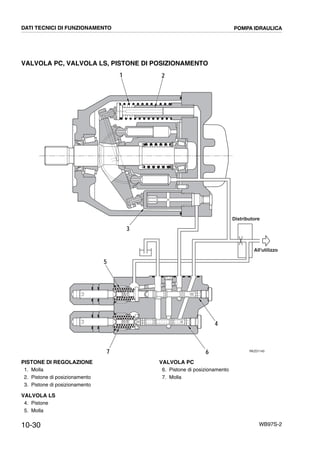

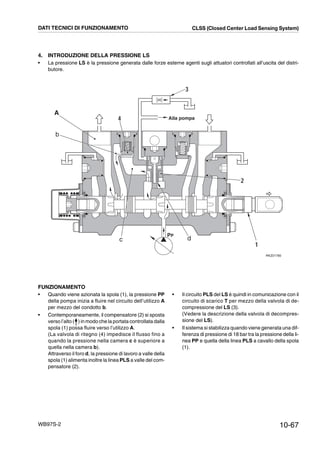

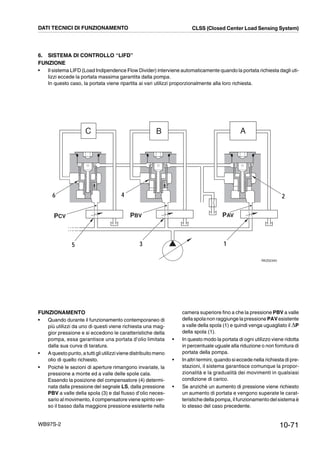

7. VALVOLA DI DECOMPRESSIONE DEL LS

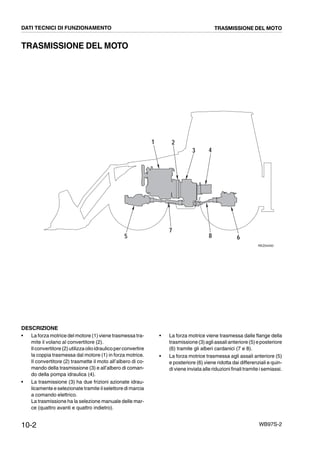

DESCRIZIONE

La valvola di decompressione del LS è uno strozzatore che scarica in modo continuo una piccola quantità di olio del cir-

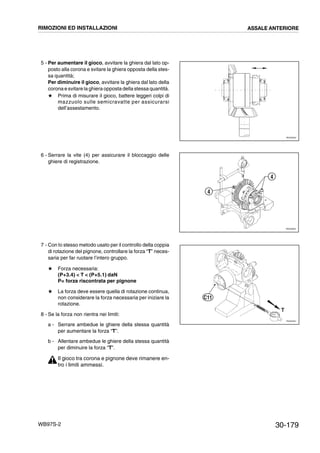

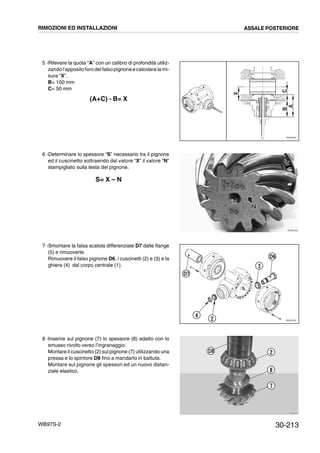

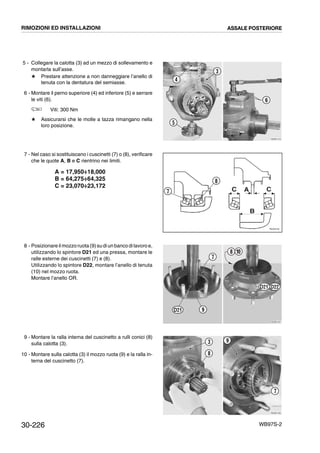

cuito LS e che, quando si riportano le spole in posizione neutra, scarica la pressione LS residua.

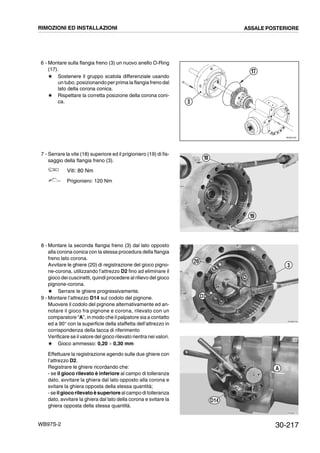

Questo flussaggio rende più dolce e graduale l’incremento della pressionePLS ed aumenta lastabilità ed il controllo nel-

la fase di diminuzione della pressione del LS..

RKZ02360

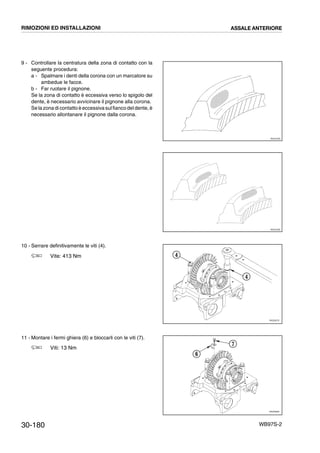

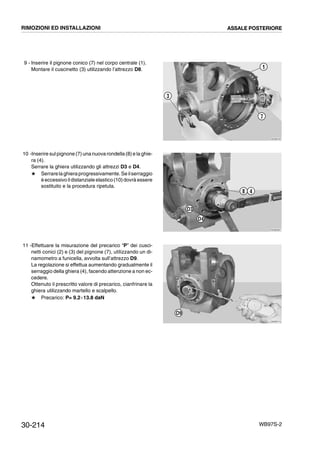

1,3

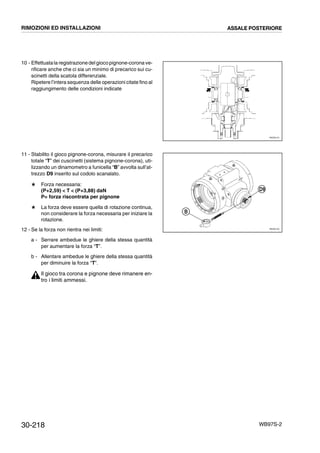

P (bar)

Q (ᐍ/ min)

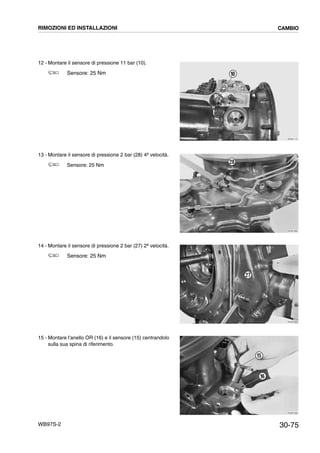

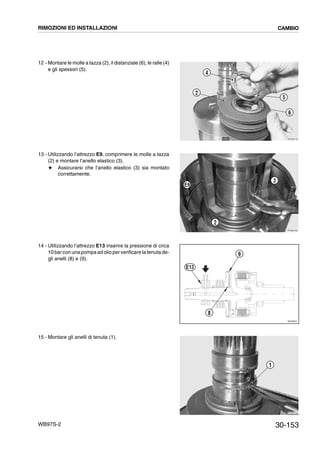

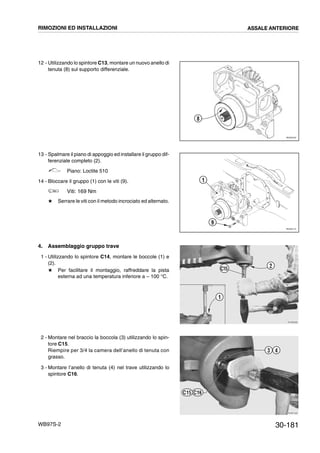

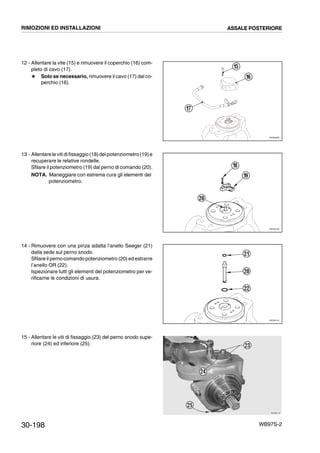

0,8

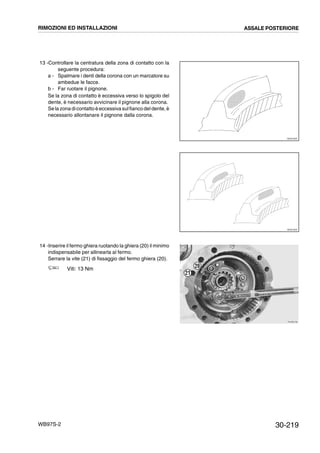

0 20 250

RKZ02350

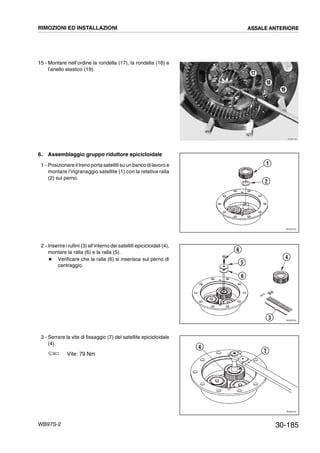

c

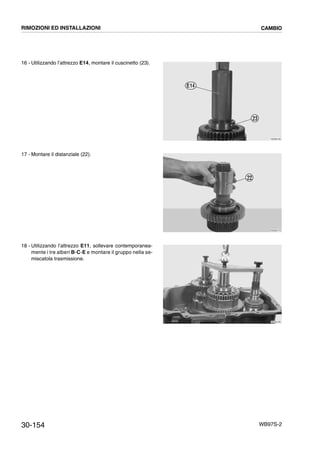

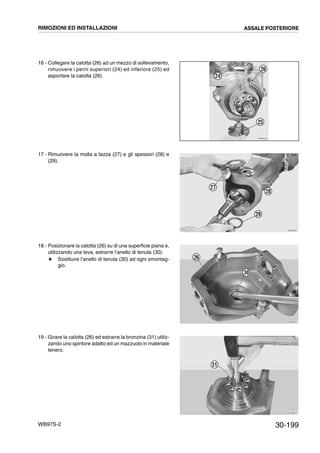

a

d2

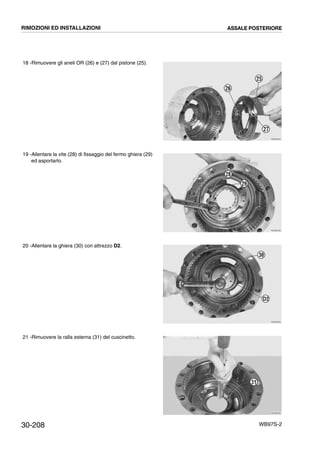

1

b

DATI TECNICI DI FUNZIONAMENTO CLSS (Closed Center Load Sensing System)

FUNZIONAMENTO

• Quando la pressione LS giunge nella camera a della

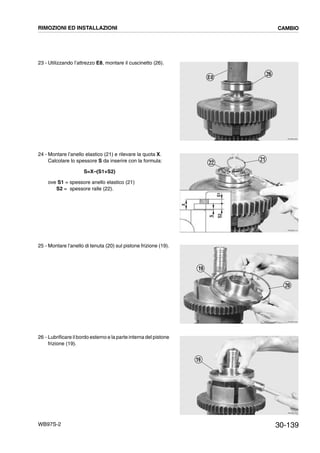

valvola, genera una forza chesioppone alla forzadel-

la molla (2).

• Fino a quando la forza generata dalla pressione LS

non supera la forza della molla (2) (pressione LS bas-

sa), la spola (1) rimane in posizione di riposo e l’olio

fluisce tramite il foro calibrato b nel circuito di scarico.

• Quando la forza generata dalla pressione LS supera

la forza della molla (2), la spola viene spinta verso l’al-

to ( ) e vengono chiusi i passaggi c.

L’olio continua a fluire nella camera d fino a quando la

forza generata dalla pressione contenuta nella ca-

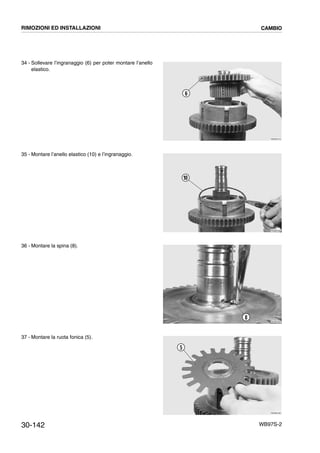

mera d sommata alla forza della molla (2) non supera

la forza generata dalla pressione LS.

• La spola viene spinta verso ilbasso ( )e viene aperto

il passaggio c.

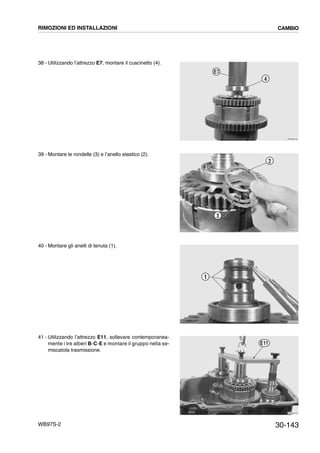

• Il sistema è in equilibrio (cioè la spola è ferma), quan-

do la quantità d’olio che viene fatta fluire nel condotto

discarico equivalea quellachegenerauna differenza

di pressione ,P tale che (PLSxS)=[(PLS1xS)+F] do-

ve:

PLS=pressione LS

PLS1=pressione LS contenuta nella camera d

S=sezione della spola

F=forza della molla](https://image.slidesharecdn.com/wb97s-2s-160804192015/85/Wb97-s-2-s_-100-320.jpg)