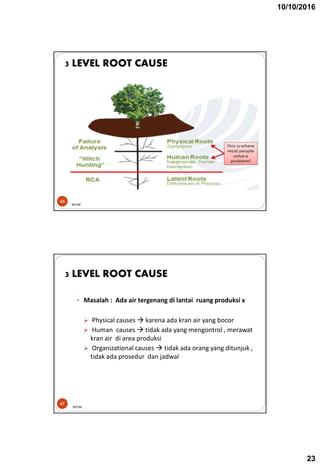

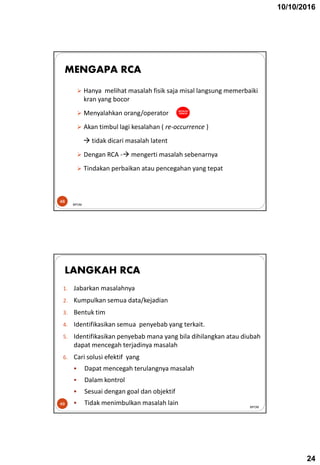

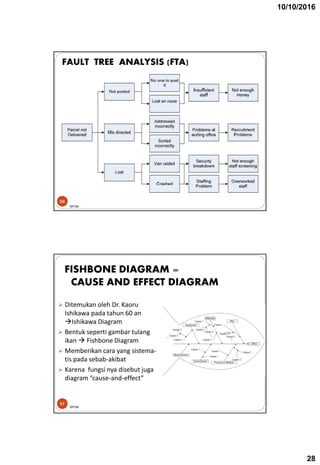

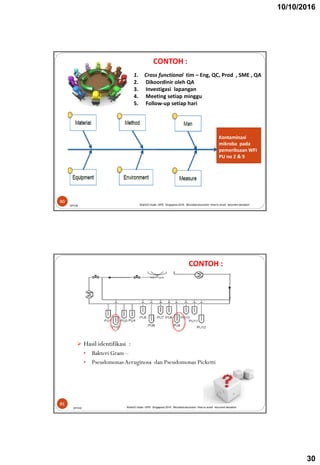

Dokumen ini membahas analisis akar masalah (root-cause analysis) sebagai metode sistematis untuk mengidentifikasi penyebab utama dari suatu masalah agar dapat melakukan perbaikan dan pencegahan. Terdapat berbagai teknik seperti fishbone diagram, 5 whys, dan fault tree analysis yang digunakan untuk mengurai masalah secara mendalam. Selain itu, pentingnya tim yang efektif dan proses pemecahan masalah yang terstruktur dijelaskan untuk mencegah terulangnya kesalahan di masa depan.