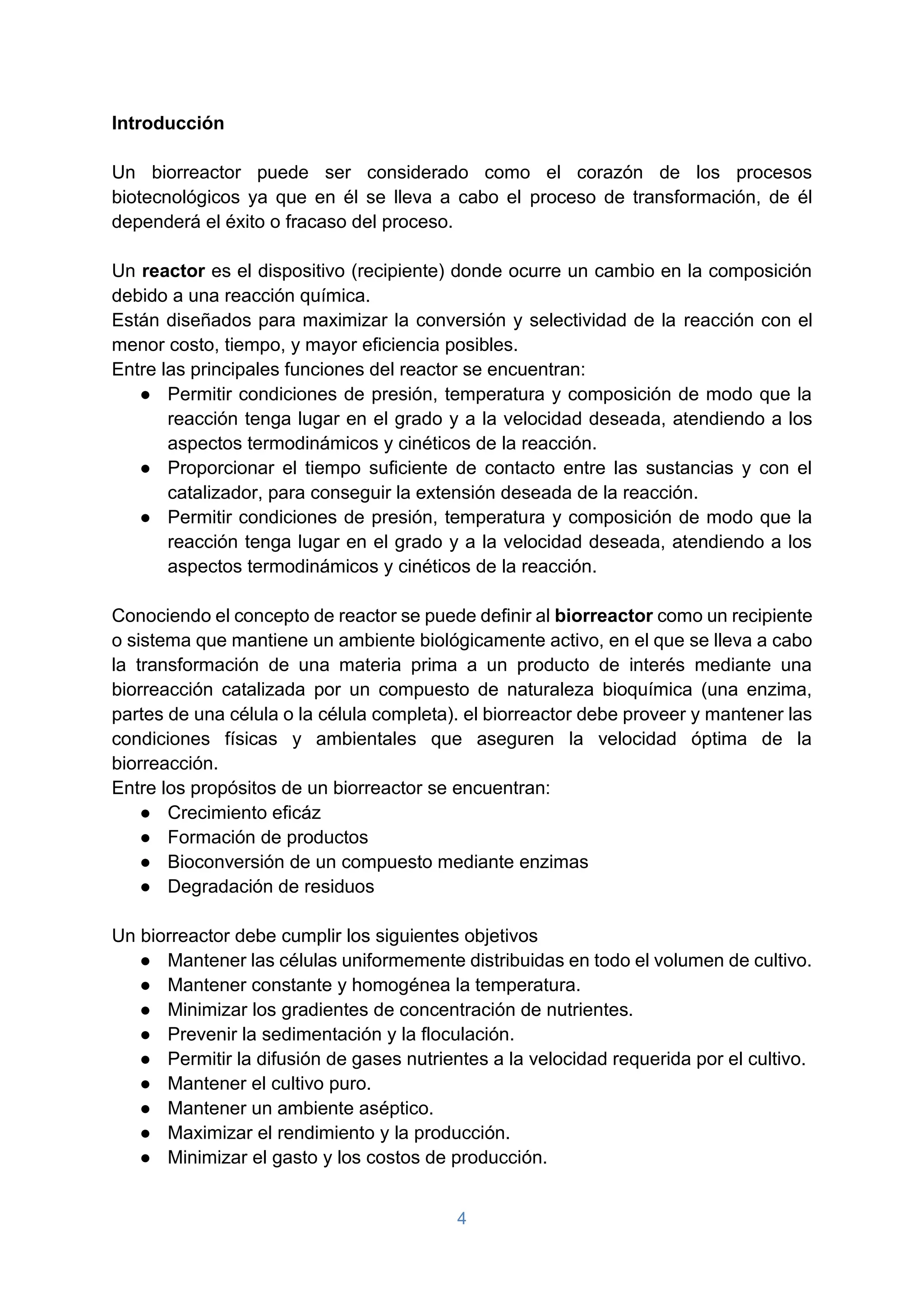

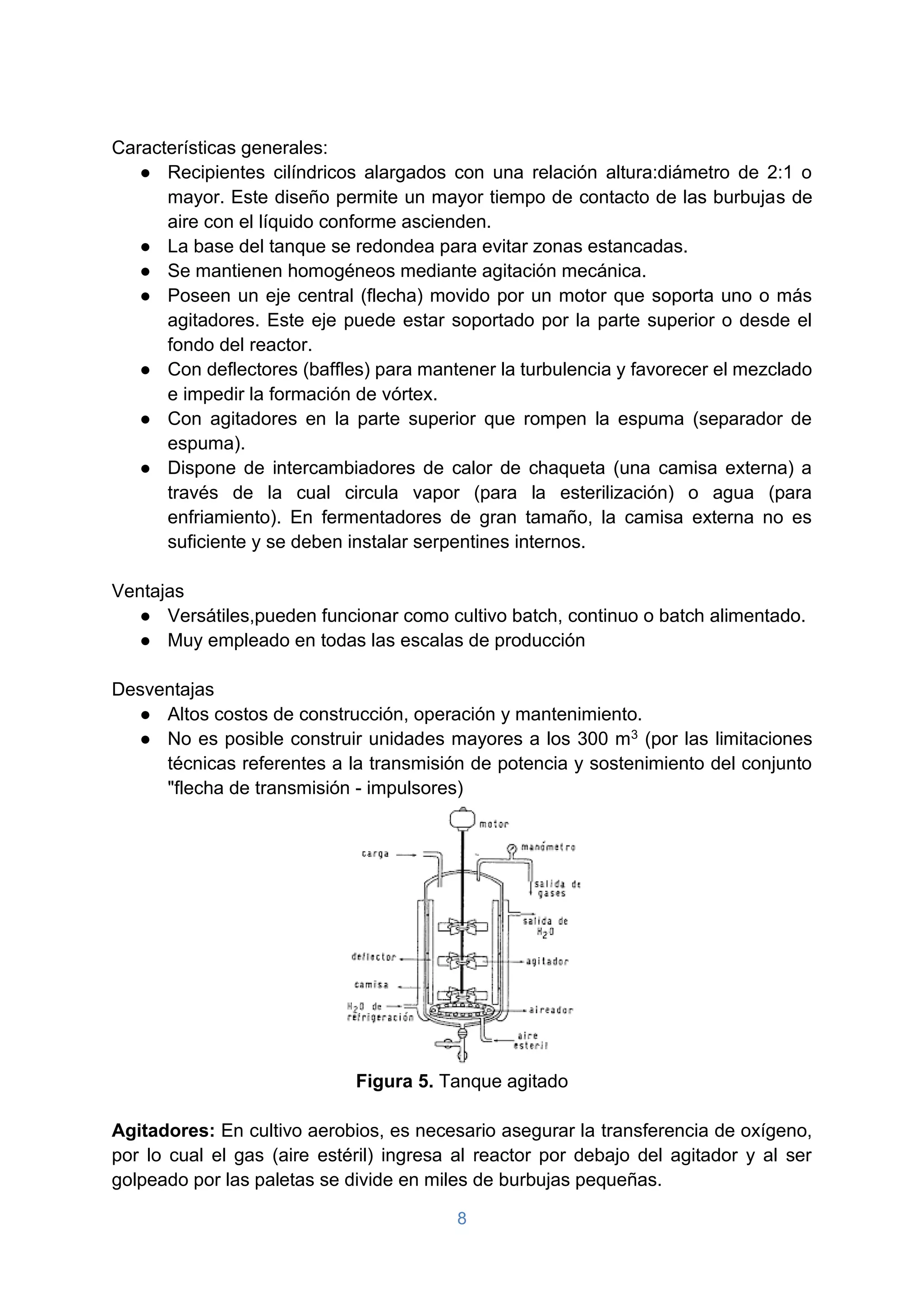

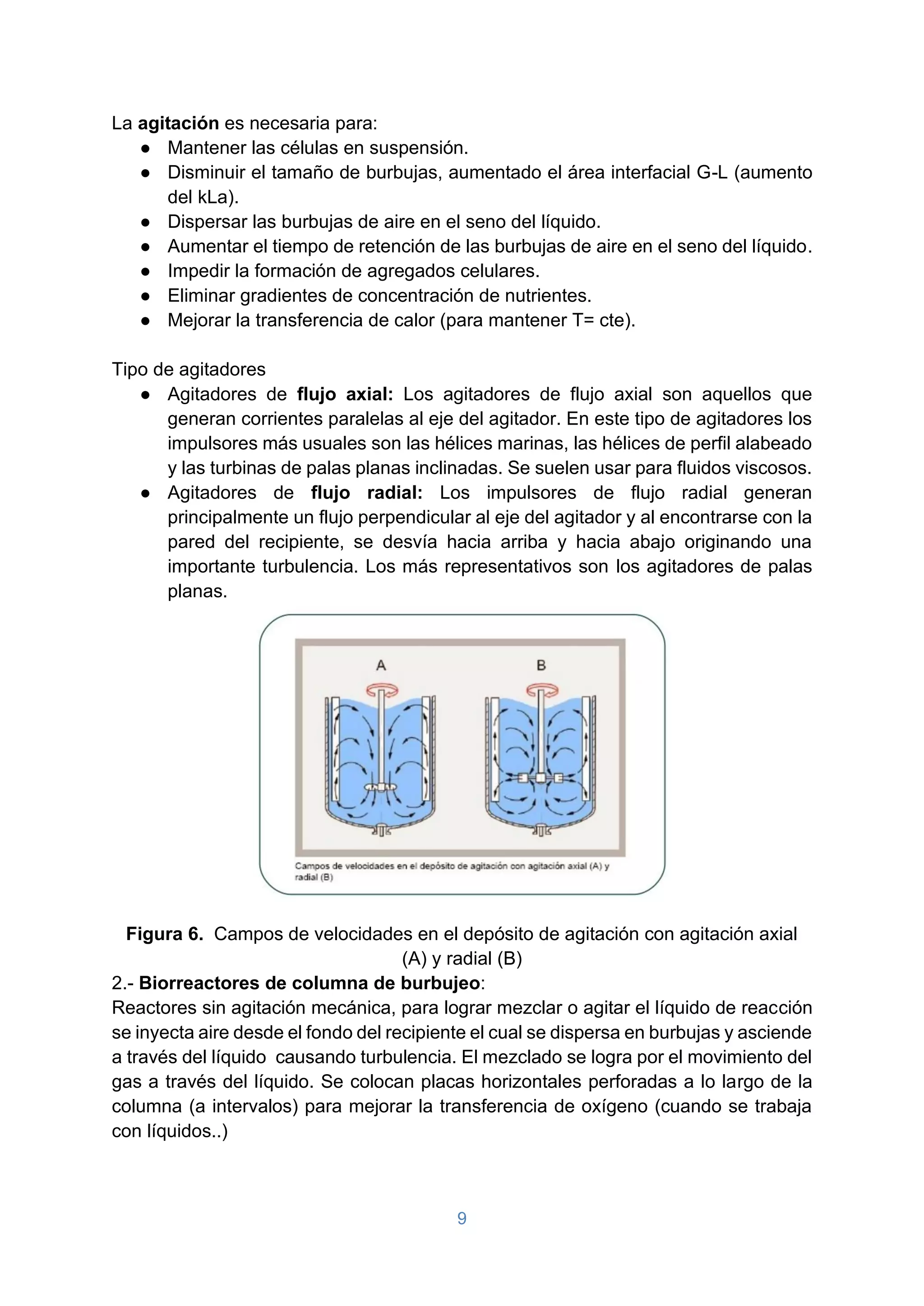

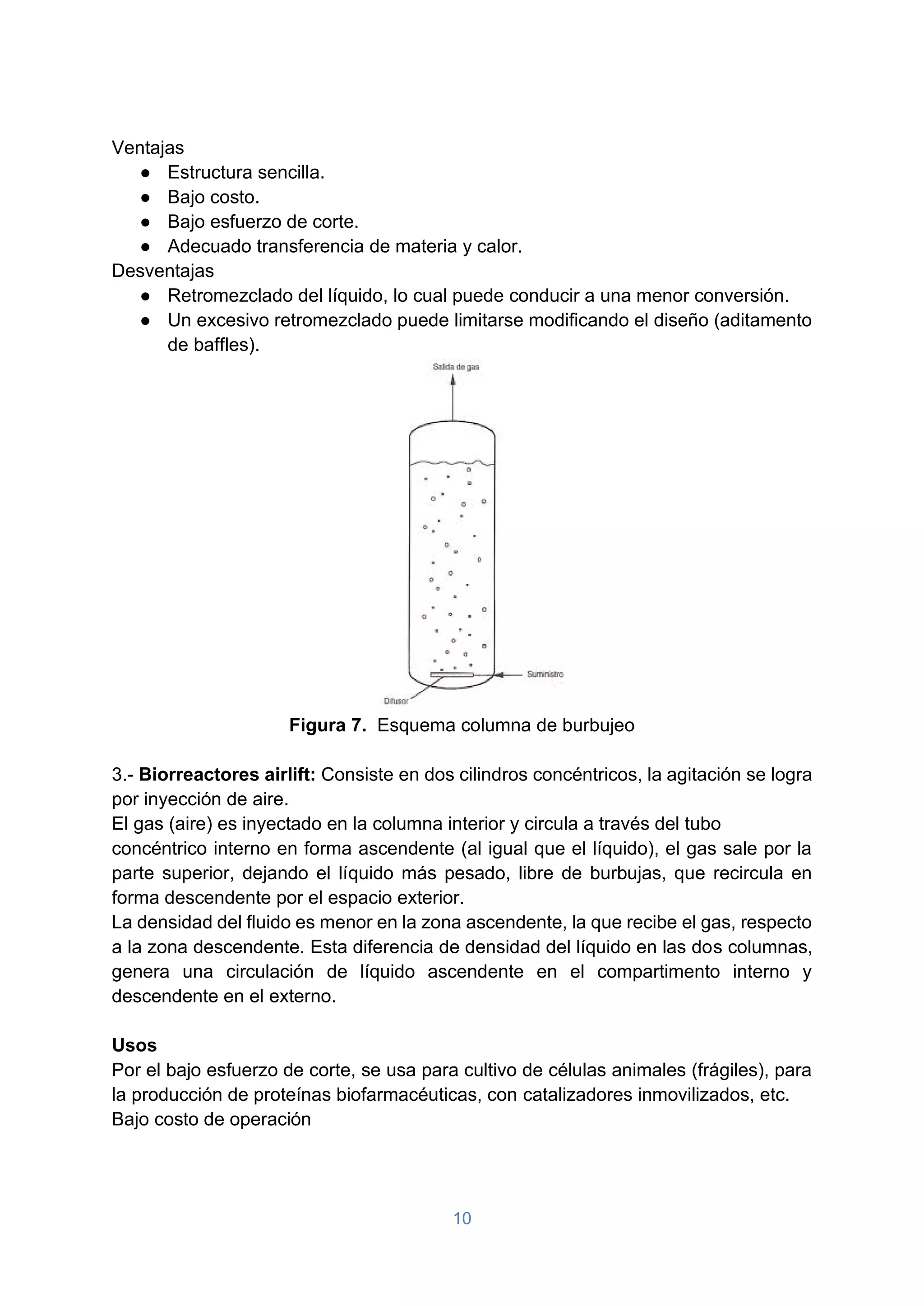

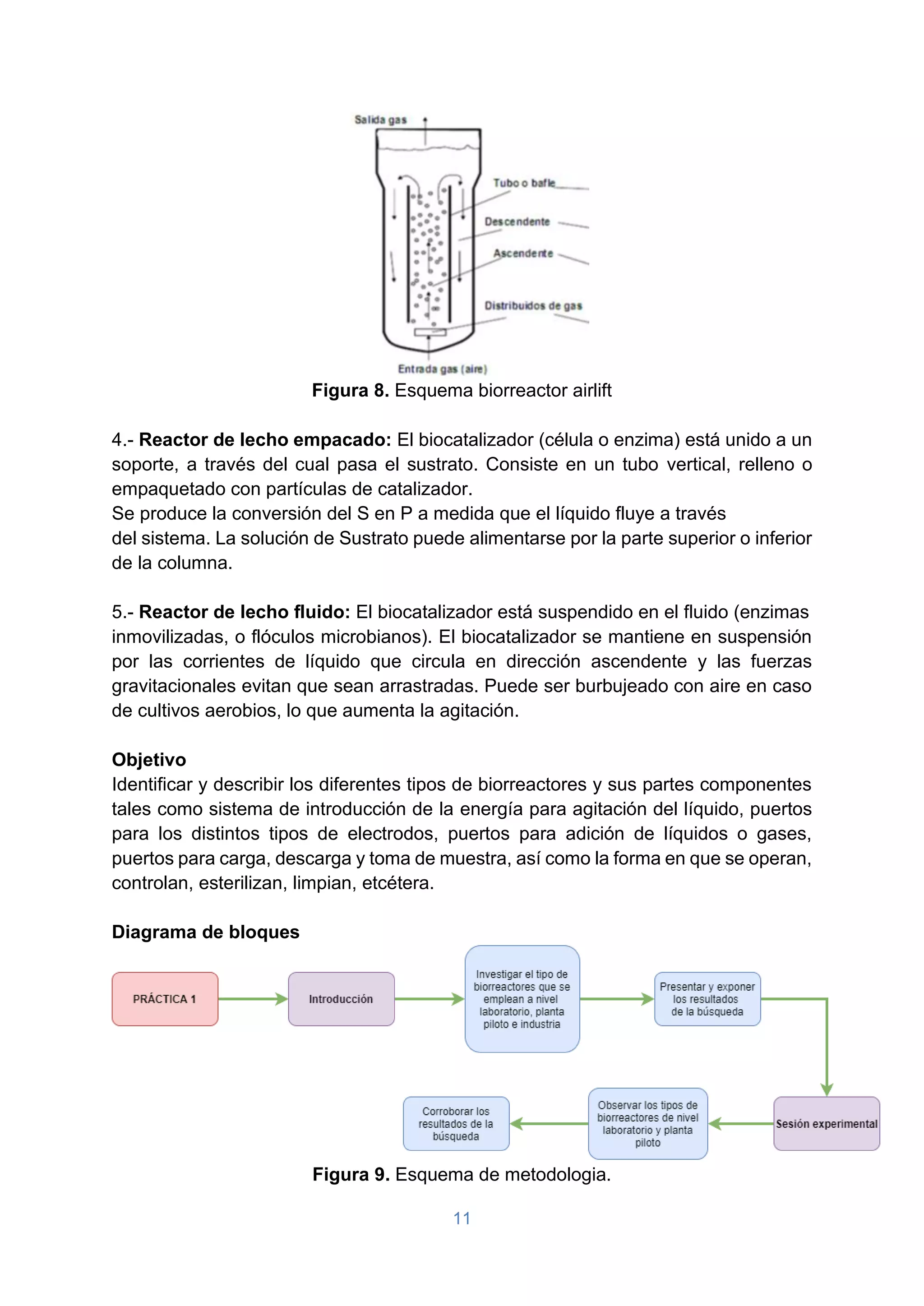

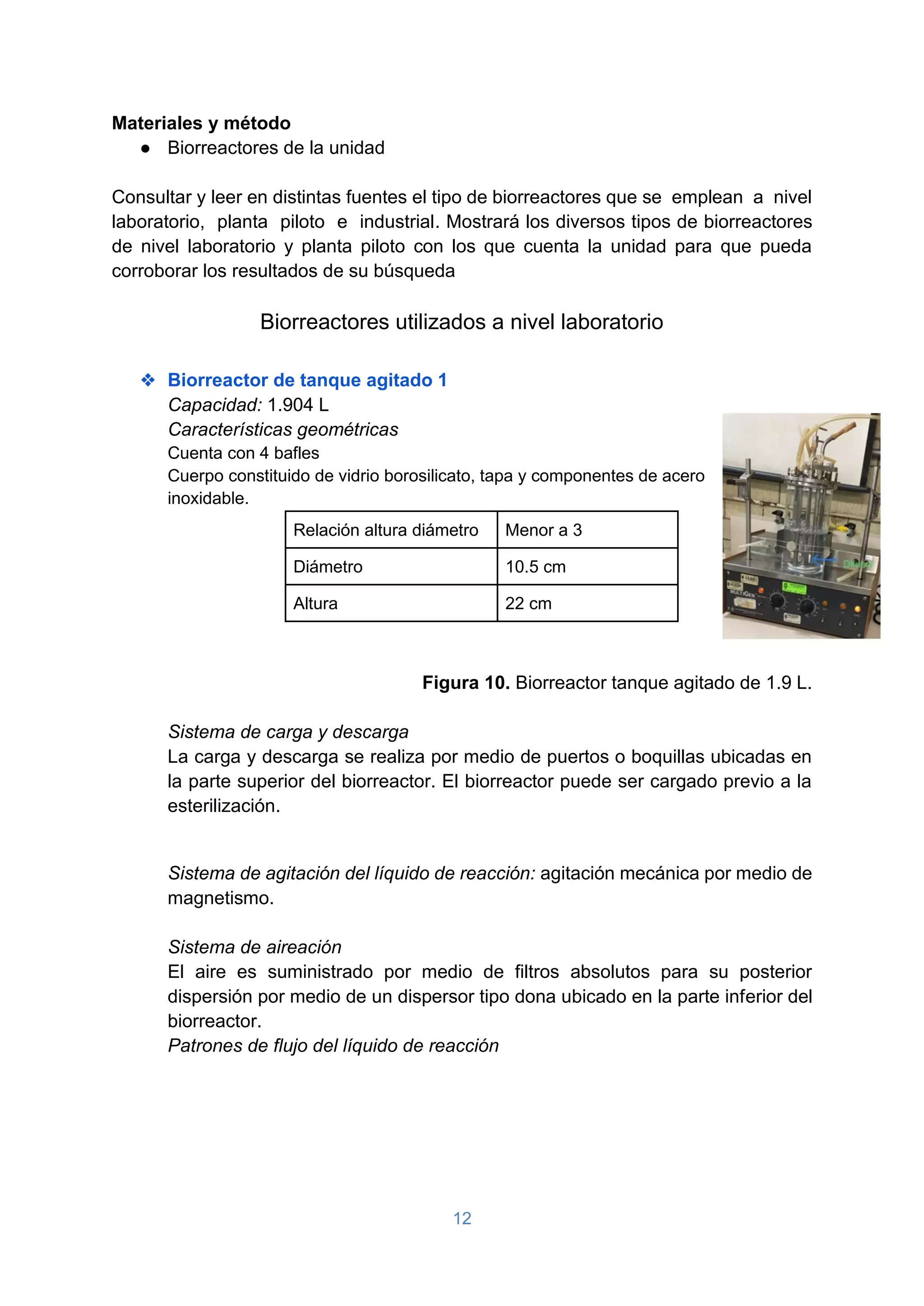

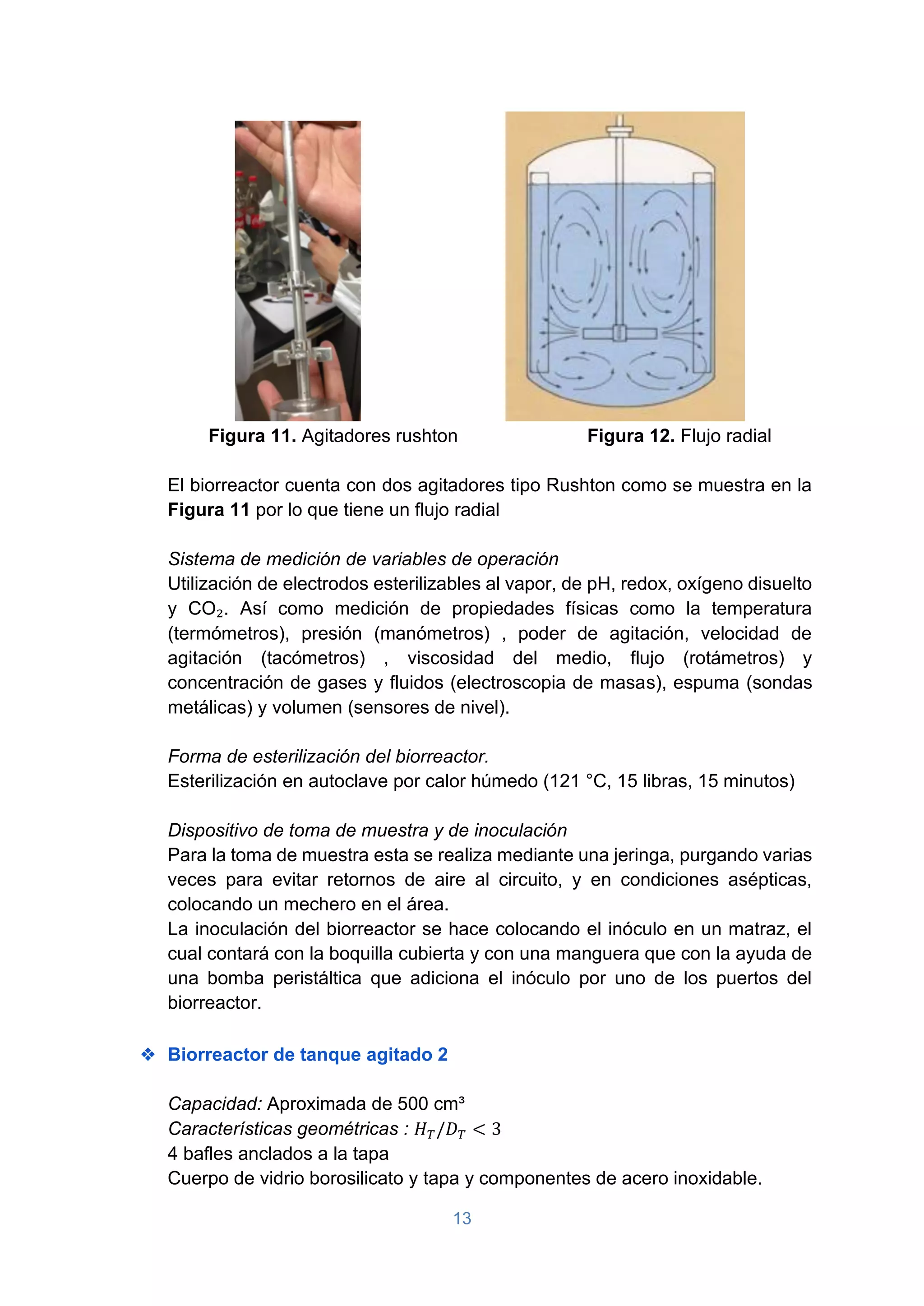

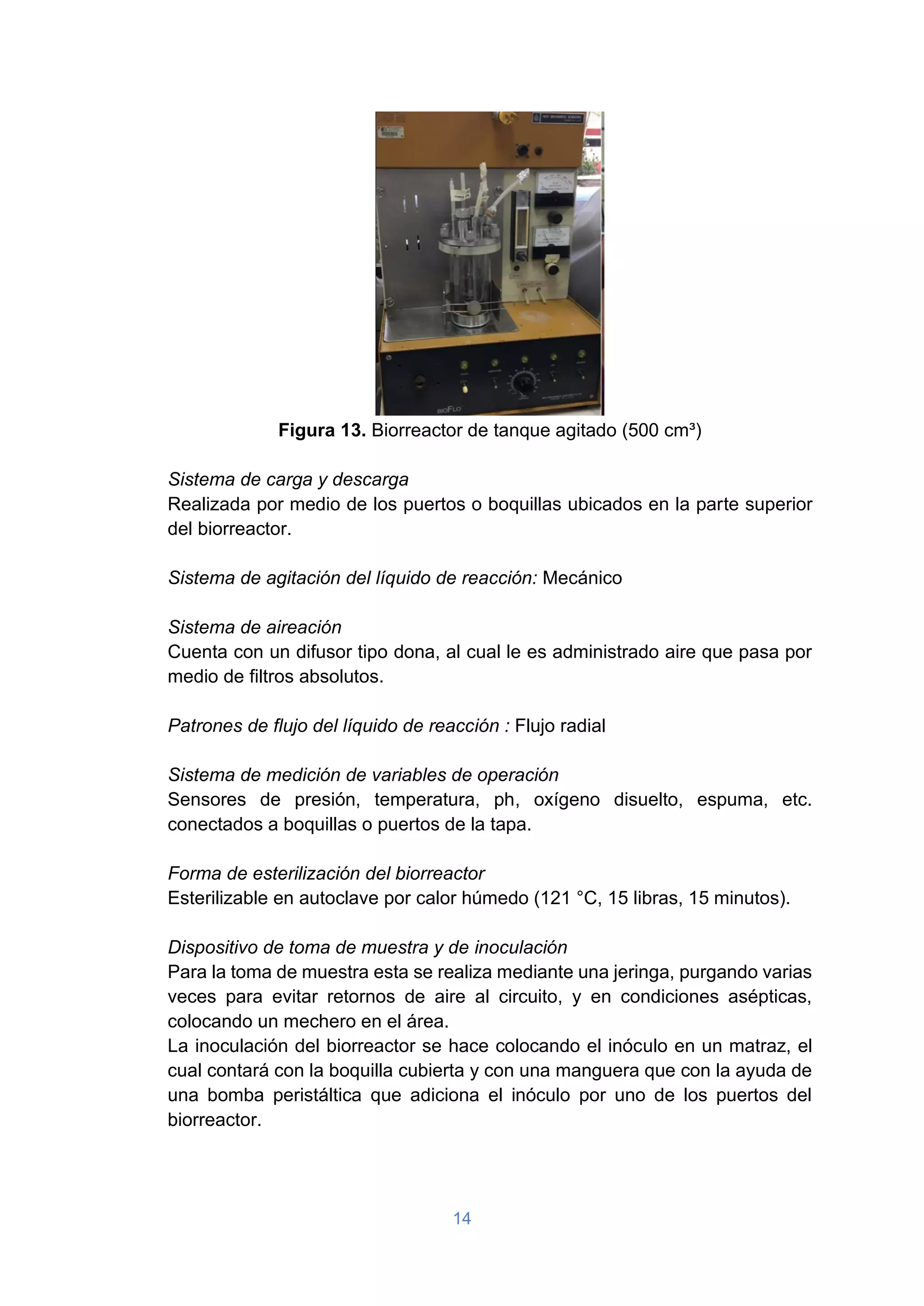

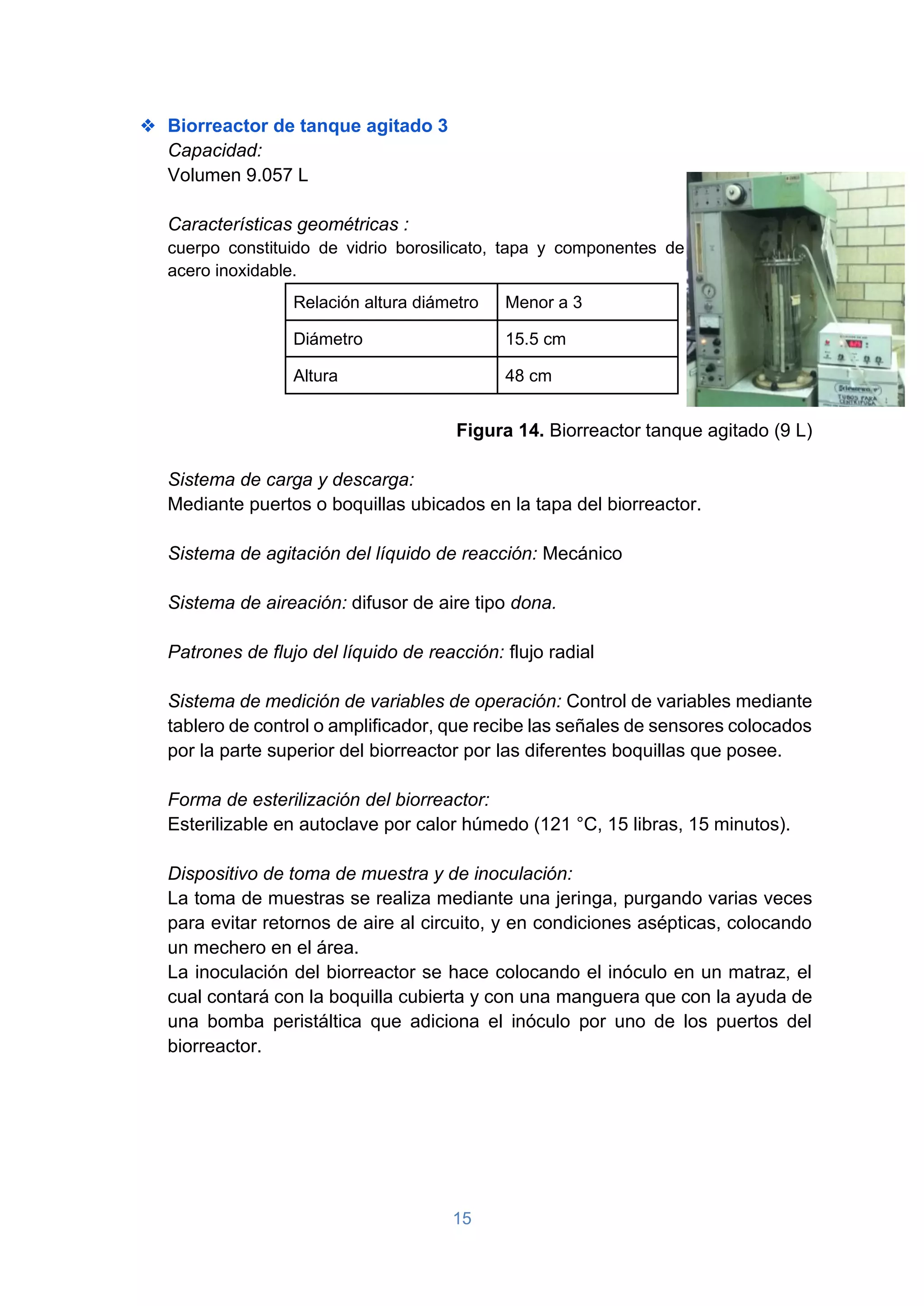

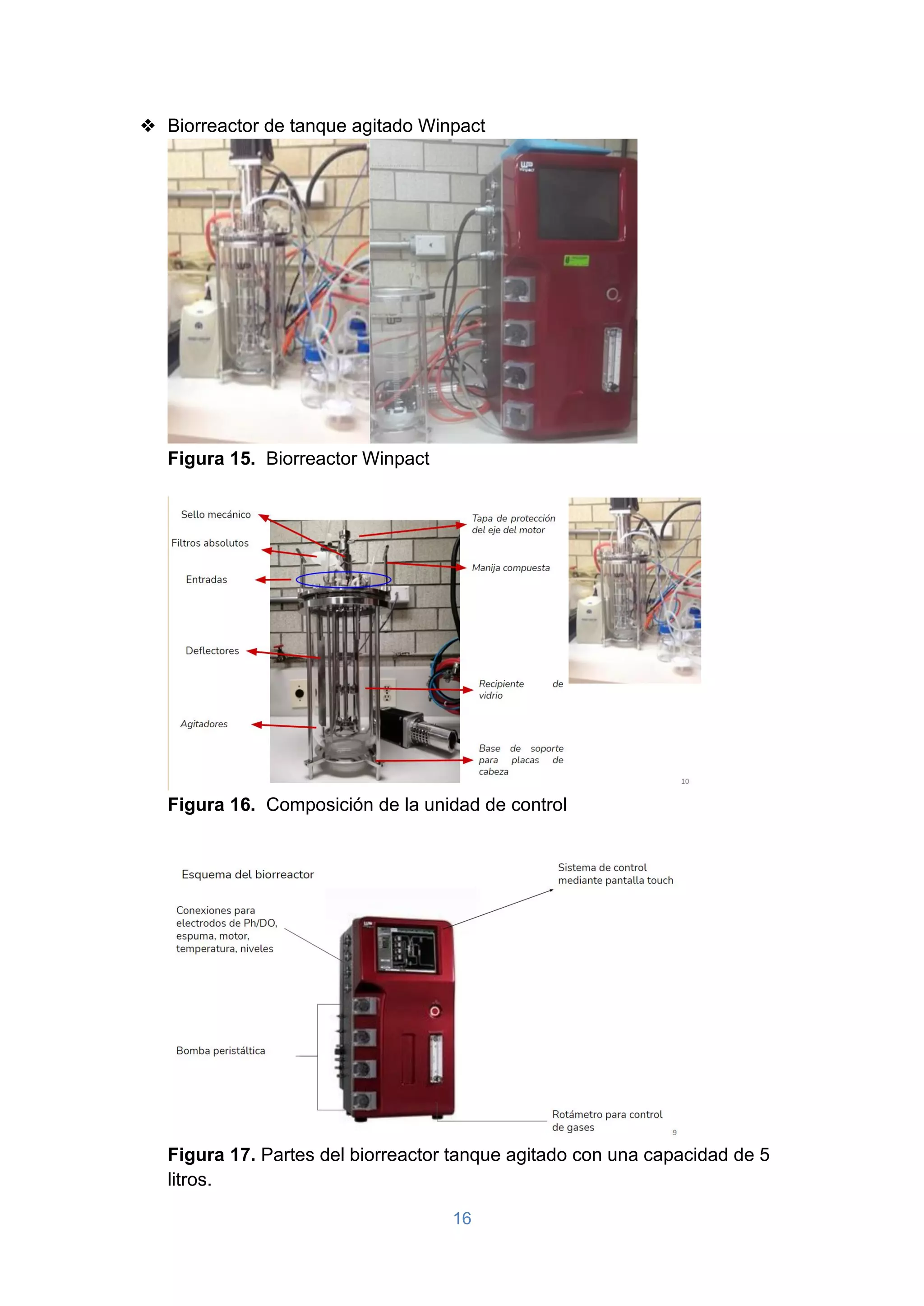

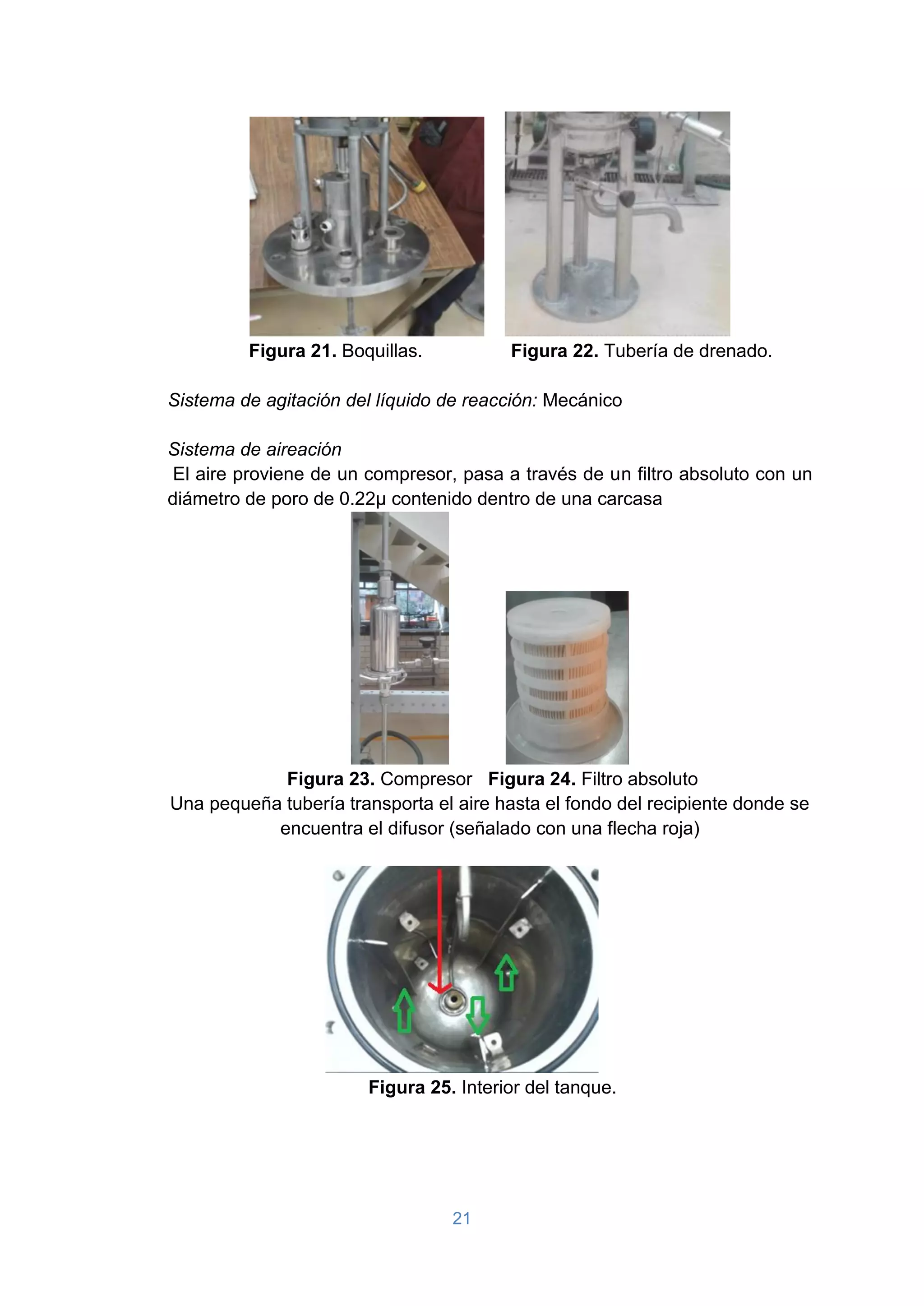

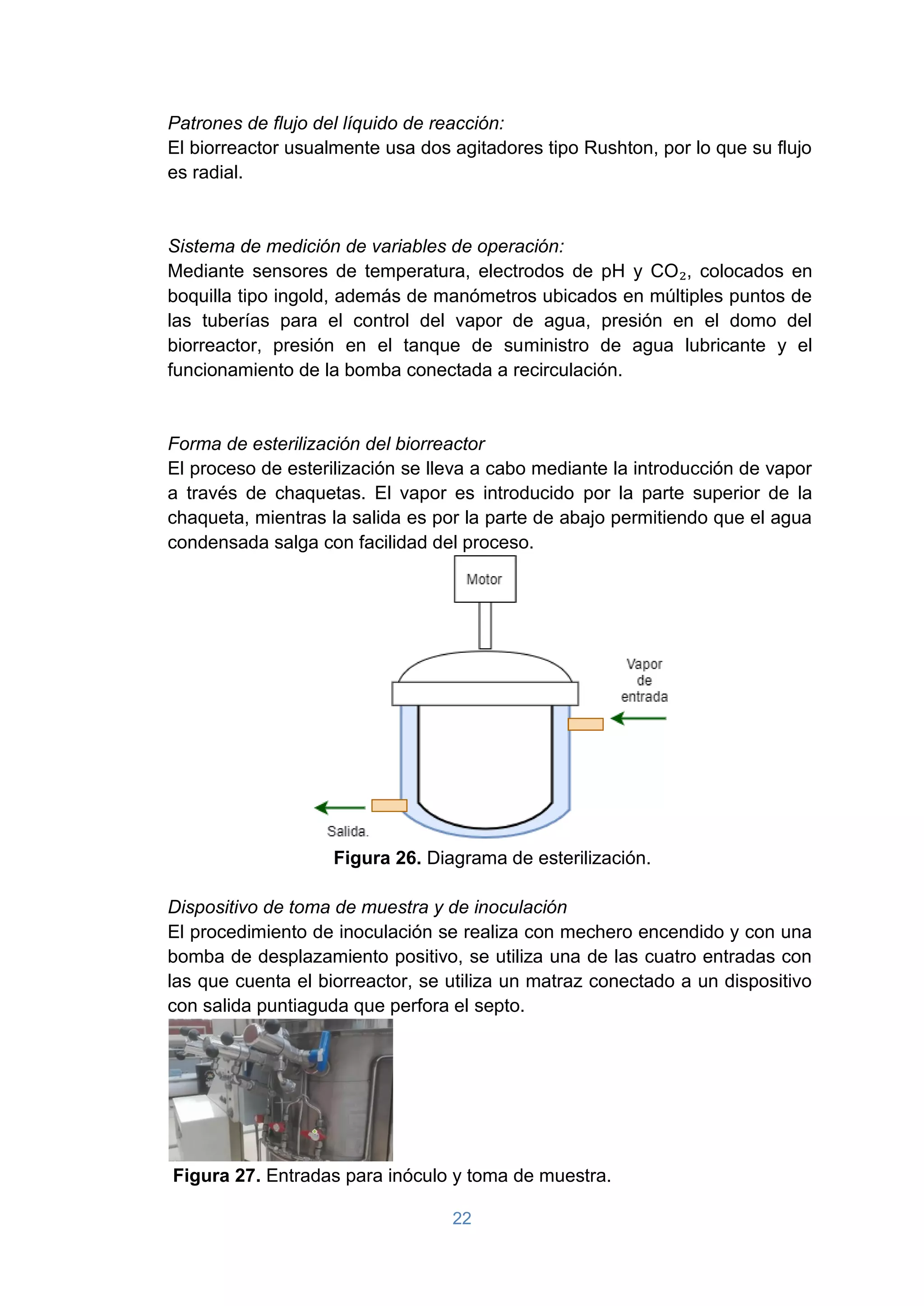

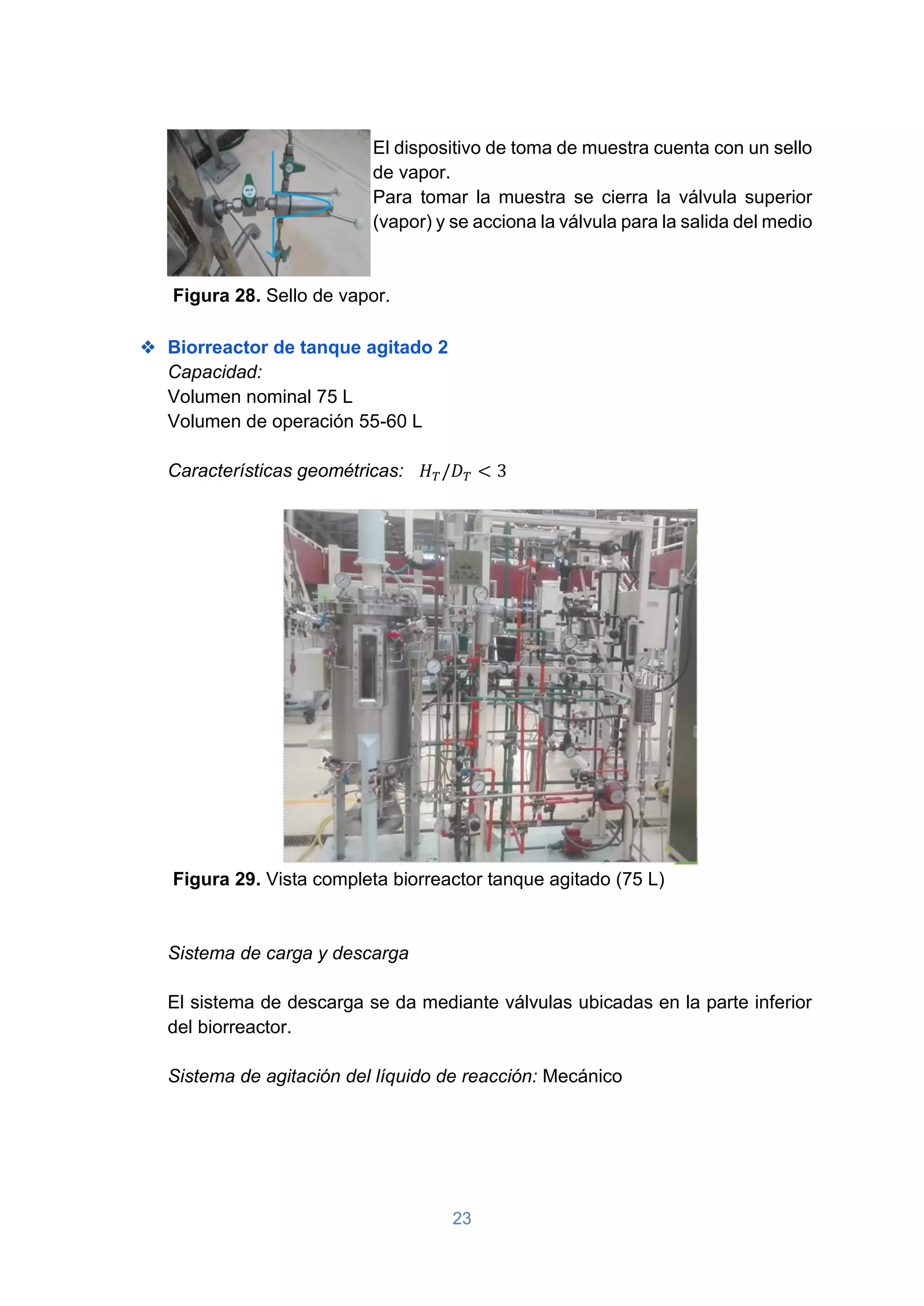

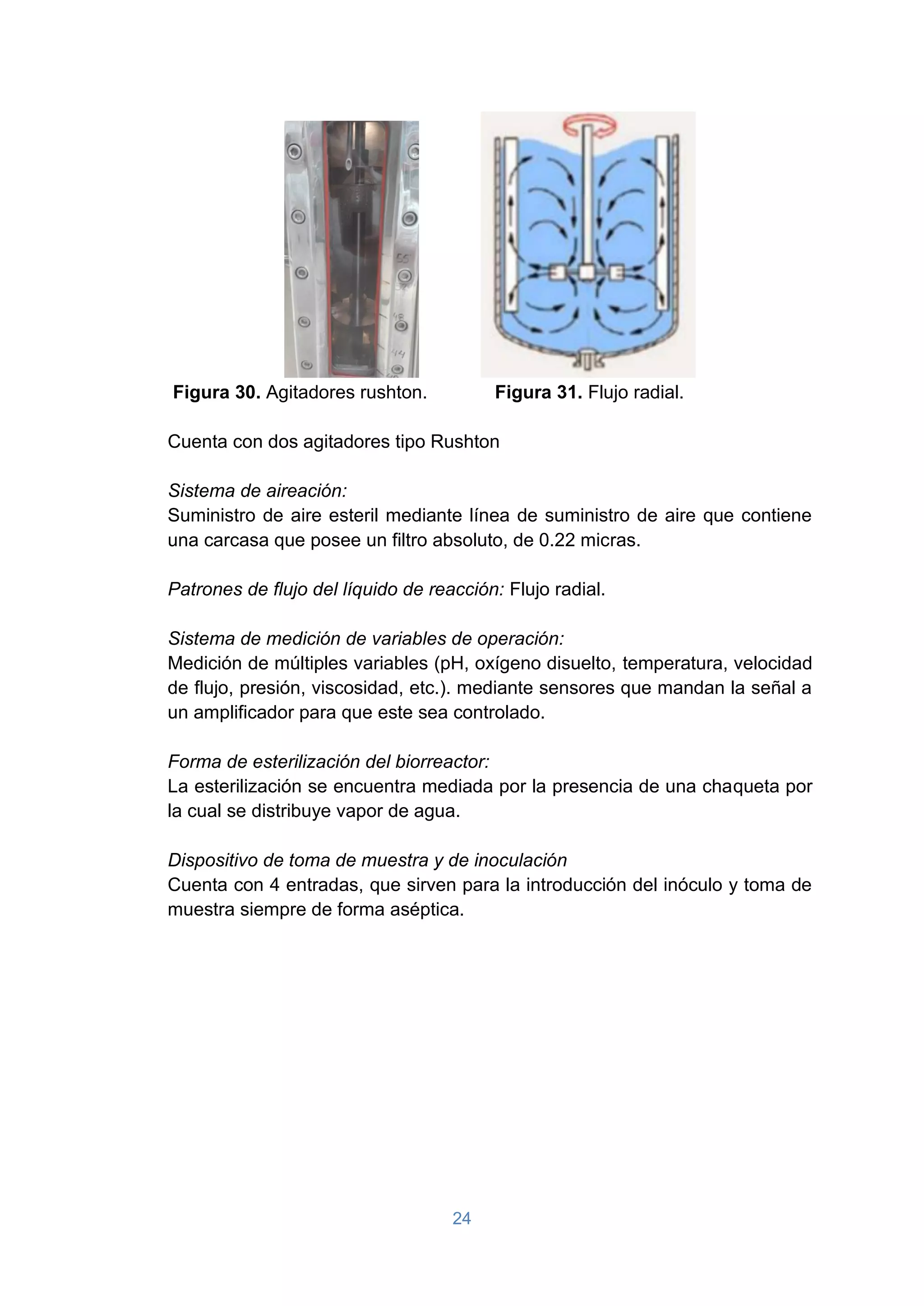

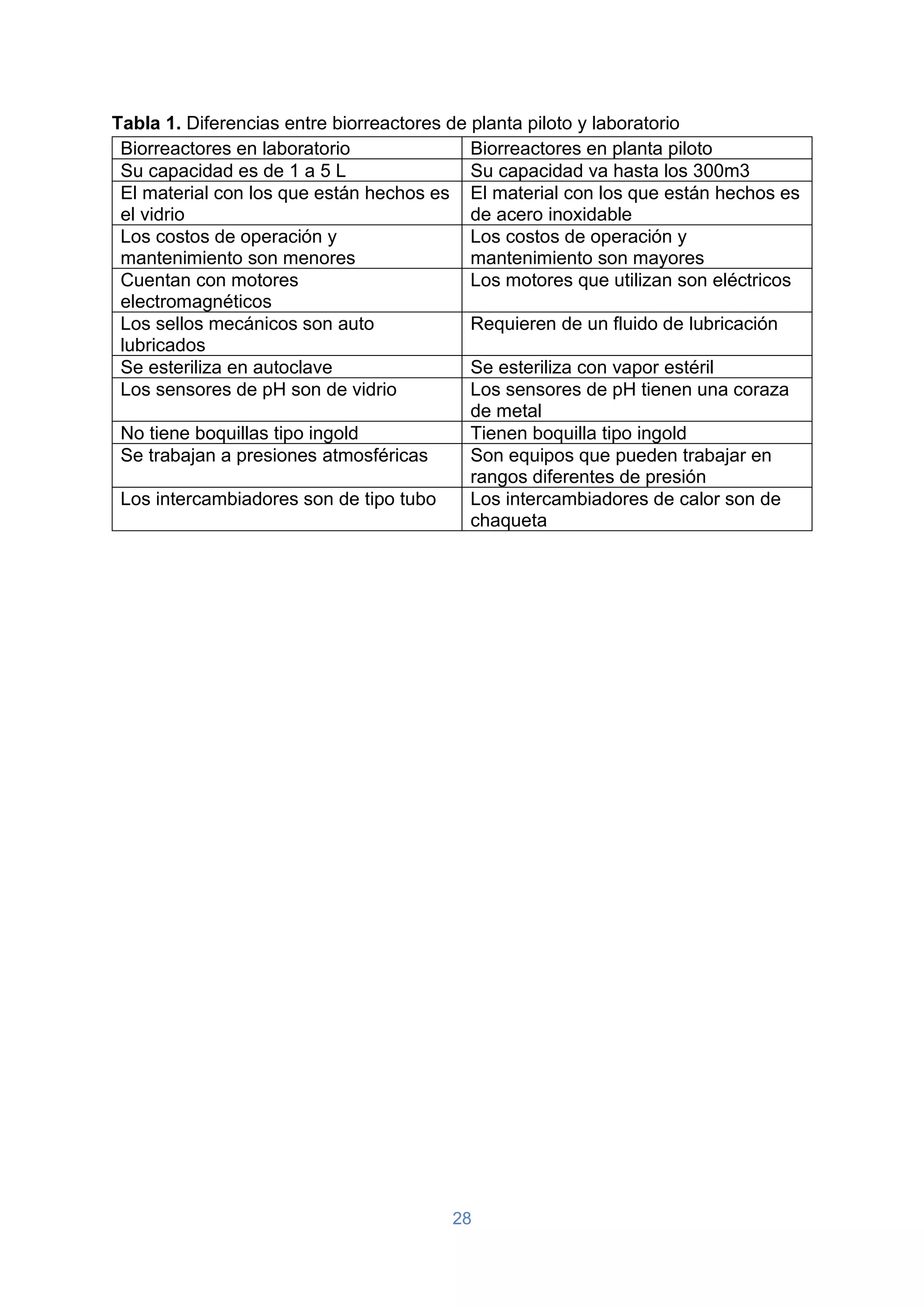

This document describes several types of bioreactors used at both laboratory and pilot plant scales. It discusses agitated tank bioreactors, bubble column bioreactors, airlift bioreactors, packed bed bioreactors, and fluidized bed bioreactors. For the agitated tank bioreactors, it covers characteristics like agitators and mixing patterns. It also provides figures to illustrate the different bioreactor designs and components.