01 manual operador de calderas y autoclaves sin reglamento-

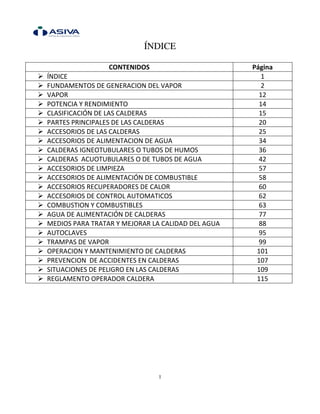

- 1. 1 ÍNDICE CONTENIDOS Página ÍNDICE 1 FUNDAMENTOS DE GENERACION DEL VAPOR 2 VAPOR 12 POTENCIA Y RENDIMIENTO 14 CLASIFICACIÓN DE LAS CALDERAS 15 PARTES PRINCIPALES DE LAS CALDERAS 20 ACCESORIOS DE LAS CALDERAS 25 ACCESORIOS DE ALIMENTACION DE AGUA 34 CALDERAS IGNEOTUBULARES O TUBOS DE HUMOS 36 CALDERAS ACUOTUBULARES O DE TUBOS DE AGUA 42 ACCESORIOS DE LIMPIEZA 57 ACCESORIOS DE ALIMENTACIÓN DE COMBUSTIBLE 58 ACCESORIOS RECUPERADORES DE CALOR 60 ACCESORIOS DE CONTROL AUTOMATICOS 62 COMBUSTION Y COMBUSTIBLES 63 AGUA DE ALIMENTACIÓN DE CALDERAS 77 MEDIOS PARA TRATAR Y MEJORAR LA CALIDAD DEL AGUA 88 AUTOCLAVES 95 TRAMPAS DE VAPOR 99 OPERACION Y MANTENIMIENTO DE CALDERAS 101 PREVENCION DE ACCIDENTES EN CALDERAS 107 SITUACIONES DE PELIGRO EN LAS CALDERAS 109 REGLAMENTO OPERADOR CALDERA 115

- 2. 2 FUNDAMENTOS BASICOS DE LA GENERACION DEL VAPOR INTRODUCCIÓN: El vapor es usado en la industria por lo conveniente y económico que resulta como fuente de energía y calor, necesario para una gran variedad de procesos industriales. En algunos casos el vapor generado es llevado a los puntos de consumo para utilizar su fuerza, y en otros casos para utilizar su calor. Antes de estudiar en detalle los equipos generadores de vapor, y las disposiciones legales sobre su instalación, mantención y operación, conviene conocer el proceso físico de generación del vapor y los diferentes conceptos involucrados al mismo, tales como: calor, presión, temperatura, cambio de estados de los fluidos etc. TEORIA BASICA DE GENERACION DEL VAPOR Si en un depósito abierto, como el de figura Nº 1, se coloca una cierta cantidad de agua y se le aplica calor, éste se transmite al agua a través de las paredes del depósito. Si se está a la presión atmosférica normal, la temperatura del agua sufrirá un cambio hasta llegar a los 100 ºC o 212 ºF., según las escala en que se efectúe la lectura. A esta temperatura el agua hervirá y comenzará a producir vapor por un proceso de ebullición del agua. La temperatura del agua permanecerá a 100 ºC o 212 ºF., todo el tiempo que el depósito permanezca abierto, aunque a sus paredes se le aplique más calor, el agua continuará transformándose en vapor. Ahora bien, si el depósito está cerrado como en la figura Nº 2, y el vapor no sale, la presión en el interior del depósito aumentará, y al haber mayor presión aumentará también la temperatura. Figura 1 Figura 2 Por lo tanto se puede afirmar lo siguiente: “MIENTRAS MÁS ALTA ES LA PRESIÓN EN EL DEPOSITO, EL AGUA HIERVE A MAYOR TEMPERATURA” Mientras más se calienta el agua, más aumentará la temperatura y la presión. Por otra parte en el proceso de transformación de los gases, cuando se quita el calor al vapor, este se enfría y se condensa, es decir, vuelve a su estado de líquido.

- 3. 3 Como puede apreciarse, en el proceso de generación del vapor intervienen varios elementos: Calor Temperatura Presión. A continuación se analizan en forma separada cada uno de estos conceptos. CALOR El calor es una forma de energía. Todos los cuerpos están formados por moléculas, las que siempre están en movimiento. El calor es justamente esto: “LA MANIFESTACIÓN DEL MOVIMIENTO DE LAS MOLÉCULAS DE LOS CUERPOS” Mientras más rápido se muevan las moléculas de un cuerpo, más caliente estará el cuerpo. EFECTOS DEL CALOR SOBRE LOS CUERPOS Se dijo que el calor es una forma de energía, es decir, tiene capacidad para producir un efecto. Los efectos más conocidos del calor son: Cambios de estados físico: Funde los cuerpos sólidos. Evapora los líquidos. Cambios de volumen: Dilata los cuerpos sólidos, los líquidos y los gases. Cambia el color de los cuerpos. TRANSMISIÓN DEL CALOR Todo cuerpo capaz de calentar a otro es considerado como una fuente de calor, Para que un cuerpo caliente a otro es necesario que le transmita o traspase su calor. El calor puede ser transmitido de tres formas: Por Conducción. Por Radiación. Por convección.

- 4. 4 FORMA DE TRANSMISIÓN DEL CALOR EJEMPLO Por conducción; Es la propagación del calor en los cuerpos sólidos. Se da de un extremo a otro de un cuerpo a través del mismo, o bien, de un cuerpo caliente a otro más frío, estando en contacto, figura 3. Por radiación; es la transmisión del calor en forma de ondas, sin necesidad de un medio material o físico que lo transmita, figura 4. Por convección; Es una forma de transmisión del calor que se presenta en los líquidos y gases por la formación de corriente ascendentes producidas por la diferencia de temperatura, figura 5. “EL CALOR SE TRANSMITE DE UN CUERPO A OTRO CUANDO ENTRE AMBOS HAY UNA DIFERENCIA DE TEMPERATURA Y SE TRANSMITE DESDE EL CUERPO DE MAYOR TEMPERATURA, HASTA LOGRAR ALCANZAR EL EQUILIBRIO TÉRMICO” CONDUCTIBILIDAD TERMICA “ES LA FACILIDAD CON QUE UNA SUSTANCIA TRANSMITE EL CALOR, O SE DEJA ATRAVESAR POR EL” La conductibilidad térmica varía de una sustancia a otra. Así por ejemplo, un trozo de metal transmite mejor el calor que la porcelana o el asbesto. Para una misma sustancia, la conductibilidad térmica también varía según su temperatura y humedad.

- 5. 5 MEDICION DEL CALOR Hay dos cosas que se pueden medir del calor, cuales son: La cantidad de calor. La temperatura. Como ambas cosas a menudo se confunden, en el ejemplo de la figura N º 3, podremos apreciar la diferencia: Los cuerpos “A” y “B” (Fig. 6) son de la misma sustancia, pero el volumen y masa de “A” es el doble que el de “B”. Si ambos están a la misma temperatura, tienen el mismo grado de calor, pero “A” tiene el doble de cantidad de calor que B. Para una mejor comprensión, los conceptos de cantidad de calor y grado de calor, a continuación se explicarán en forma separada. CANTIDAD DE CALOR Es la cantidad de energía que contiene un cuerpo o sustancia. La cantidad de calor se mide en “CALORÍAS” por unidad de masa. Lo que puede ser cuantificado tanto en los sistemas de medidas Métrico Decimal o en el sistema de medida Inglés, donde las unidades de medición son diferentes. “UNA CALORÍA ES LA CANTIDAD DE CALOR NECESARIO PARA SUBIR EN 1 ºC, LA TEMPERATURA DE 1KG. DE AGUA” A esta unidad de medida también se le llama caloría grande CAL o Kilo caloría. Existe además la caloría chica cal o caloría gramo, es mil veces más chica que la caloría grande. “ EN EL SISTEMA DE MEDIDAS INGLÉS, PARA MEDIR CANTIDADES DE CALOR SE USA LA UNIDAD BTU, QUE ES IGUAL A LA CANTIDAD DE CALOR QUE SE DEBE APLICAR A UNA LIBRA DE AGUA PARA SUBIR SU TEMPERATURA EN 1º F”. 1 Kcal = 3,968 BTU 1 BTU = 0,252 Kcal 1 Kcal = 1.000 cal. Para calentar el agua y transformarla en vapor, se necesita calor. Según lo cual tenemos: CALOR SENSIBLE; Es la cantidad de calor necesario para calentar un Kg. de agua desde 0 ºC a 100 ºC. Como una Caloría alcanza para subir en 1 ºC la temperatura de un litro de agua, el calor sensible para el agua a la presión atmosférica normal es de 100 Calorías.

- 6. 6 CALOR LATENTE; Es la cantidad de calor necesario para convertir un Kg. de agua que está a 100 ºC en vapor de agua a la misma temperatura. El calor latente vale 539,5 Calorías para el agua a la presión atmosférica normal. CALOR TOTAL DE VAPORIZACIÓN; Es la suma del calor sensible y el calor latente, es decir, es la cantidad de calor necesario para transformar un kilo de agua que está a 0 ºC en vapor de agua a la presión atmosférica normal y 100 ºC de temperatura, el calor total de Vaporización vale 639,5 Calorías (539,5 Cal + 100 Cal). TEMPERATURA; Es una propiedad de los sistemas que determina si están en equilibrio térmico. El concepto de temperatura se deriva de la idea de medir el calor o frialdad relativos y de la observación de que el suministro de calor a un cuerpo conlleva un aumento de su temperatura mientras no se produzca la fusión o ebullición. En el caso de dos cuerpos con temperaturas diferentes, el calor fluye del más caliente al más frío hasta que sus temperaturas son idénticas y se alcance el equilibrio térmico. Por tanto, los términos de temperatura y calor, aunque relacionados entre sí, se refieren a conceptos diferentes: La temperatura es una propiedad de un cuerpo y el calor es un flujo de energía entre dos cuerpos a diferentes temperaturas. Los cambios de temperatura tienen que medirse a partir de otros cambios en las propiedades de una sustancia. Por ejemplo; el termómetro de mercurio convencional mide la dilatación de una columna de mercurio en un capilar de vidrio, ya que el cambio de longitud de la columna está relacionado con el cambio de temperatura. Si se suministra calor a un fluido (líquido o gas) contenido en un recipiente de volumen constante, la presión aumenta, y el cambio de temperatura puede determinarse a partir del cambio en la presión. UNIDADES DE MEDIDA; La temperatura se mide en grados. Existen diferentes escalas pero las más usadas son: Los grados Centígrado o Celsius (°C) el sistema métrico. Los grados Fahrenheit (°F) en el sistema inglés. Escala Celsius o Centígrados; Esta escala fue ideada por el astrónomo sueco Anders Celsius en año 1742, en esta escala el punto de congelación del agua equivale a 0 °C, y su punto de ebullición a 100 °C., esta escala se utiliza en todo el mundo, en particular en el trabajo científico. Escala Fahrenheit; Esta es una de las primeras escalas de temperatura creada y todavía empleada en los países anglosajones, fue diseñada por el físico alemán Gabriel Daniel Fahrenheit, año 1724,. Según esta escala, a la presión atmosférica normal, el punto de solidificación del agua y de fusión del hielo es de 32 °F, y su punto de ebullición es de 212 °F.

- 7. 7 Temperatura Absoluta: El nivel térmico más bajo posible al estudiar la naturaleza mecánica del calor se denomina Cero Absoluto, el que se puede cuantificar en las escalas Kelvin y Rankine, donde la escala Kelvin, es la escala termodinámica de temperaturas más empleada, el cero se define como el cero absoluto de temperatura, es decir, - 273,15 °C. La magnitud de su unidad, llamada Kelvin simbolizada (K), se define como igual a un grado Celsius. La escala Rankine, simbolizada por R, en la que cada grado de temperatura equivale a un grado en la escala Fahrenheit. En esta escala el 0 ºR, corresponde a 460 ºF. y el punto de congelación del agua equivale a 492 ºR, y su punto de ebullición a 672 ºR. (492 + 180 = 672). SISTEMA METRICO DECIMAL; ºC, Escala dividida en 100 divisiones y cada división representa un GRADO. SISTEMA INGLES; ºF, Escala dividida en 212 divisiones y cada división representa un GRADO. CONVERSION DE UNIDADES; Si analizamos la figura del cuadro anterior, se puede aprecia que justo en el cero 0 ºC corresponde a 32 ºF, al no existir proporcionalidad entre la dos escalas se debe establecer o buscar una igualdad, de manera de determinar una constante de conversión. Para tal efecto analizaremos el cuadro de la figura anterior, donde podemos concluir lo siguiente: 100 divisiones de la escala ºC es igual a 180 divisiones de la escala ºF, (212 – 32) Por lo tanto si: 100 divisiones de escala ºC = 180 divisiones de la escala ºF, nos permite establecer lo siguiente: Grados °C = 100/180 = 5/9 Grados °F = 180/100 = 9/5 Formulas de conversión de escalas de grados de temperatura º C = (º F – 32) 5/9 o º C = (F – 32) 0.555... donde 0.555... se aproxima a 0.56 º F = ( ºC x 9/5 ) + 32 o º F = ( ºC x 1.8) + 32

- 8. 8 Ejemplos de conversión de grados: Grados Fahrenheit a Celsius Grados Celsius a Fahrenheit Ejemplo 1; Un termómetro está indicando 68 ºF. Calcular a cuántos grados Celsius corresponde. º C = ( 68- 32 ) 5/9 = (36 ) 5 = 180 = 20º C 9 9 O º C = ( 68 – 32 ) x 0.56 = 20º C Ejemplo 2; Un termómetro está marcando 35 ºC. Calcular a cuántos grados Fahrenheit corresponde. º F = (35 x 9/5) + 32 = 315 + 32 = 95º F. O º F = ( 35 x 1.8 ) +32 = 63 + 32 = 95º F NOTA: Ambas formas de conversión de grados son aceptadas, sin embargo el hecho de aproximar 0.555... a 0.56, puede dar margen a un error muy pequeño, lo que no afectará en gran medida el cálculo de conversión de escala. INSTRUMENTOS DE MEDICION Los dispositivos de medida de temperatura se pueden dividir en: Dispositivos de medida de temperatura mecánicos; tipo termómetros de mercurio, termómetros bimetálicos, termómetros con relleno de líquido. Este tipo de dispositivo de medida de temperatura son buenos para indicar o mostrar grados de temperatura, pero no transmiten señales de cambios de temperaturas de fluidos circulantes, por lo que no son adecuados para ser usados en sistemas de control de temperaturas en los sistemas de control de calderas digitales o electrónicos. Dispositivos de medida de temperatura electrónicos; detectores de temperatura por resistencia o RTD, termopares, termistores, e instrumentos tipo infrarrojos sin contacto físico. DISPOSITIVOS MECÁNICOS DE TEMPERATURA Termómetros bimetálicos; Si se calienta una tira de metal compuesto por dos metales distintos soldados o remachados conjuntamente, se dobla en la dirección del metal con menor coeficiente de dilatación. La cantidad de flexión o combadura para una temperatura dada es repetible y puede utilizarse para indicar la temperatura. Normalmente la tira o banda está conformada o arrollada en espiral, y se une a una aguja fijada en un final de la cinta. El otro final es un punto fijo. A medida que la cinta dilata y se expande, la aguja indicadora señala la temperatura en una escala, son baratos y de una precisión moderada: Normalmente el límite superior de temperatura está alrededor de 1000 ºF (540 ºC), pero normalmente el límite usual es de 260º C (500º F). En los modelos industriales los elementos están normalmente cerrados en un tubo, ya que en caso contrario, la corrosión puede degradar la cinta metálica, figura 7.

- 9. 9 Termómetro de relleno líquido; Este tipo de termómetro consta de un gas o líquido dilatable encerrado en un recinto herméticamente cerrado. Cuando se aplica calor, la presión del fluido expansionado induce al tubo en espiral a enderezarse y mueve una aguja indicadora sobre una escala fija. Otras variantes usan el fluido para operar un pistón conectado a un indicador que señala la temperatura sobre una escala lineal. Este tipo no se usa para medidas de temperatura, pero puede utilizarse para operar un interruptor de control termostático, figura 8. DISPOSITIVOS ELECTRÓNICOS DE TEMPERATURA Detectores de temperatura o resistencia; Los detectores de temperatura por resistencia (o RTD) operan bajo el principio de que la resistencia de un conductor eléctrico cambia o varía con la temperatura. Termopares; Los termopares dependen del principio que cuando se unen dos metales distintos, se genera una tensión eléctrica que varía con la temperatura. Esta tensión puede medirse con ayuda de un circuito electrónico. Los termopares tienen una soldadura o punto caliente, que es el punto de medida, y una soldadura fría que es el punto de referencia, este tipo de instrumento se usa para efectuar medidas continuas de temperatura de corrientes calientes. Son muy utilizados en calderas para controlar las temperaturas de los fluidos circulantes, Gases de la combustión, vapor, agua de alimentación. Termistores; Son resistencias que varían su resistencia eléctrica con los cambios de temperatura, así que son similares a los RTD.

- 10. 10 PRESIÓN La presión es otro factor importante que interviene en la generación del vapor, la cual se define de la siguiente manera: “PRESIÓN ES LA FUERZA EJERCIDA POR UNIDAD DE SUPERFICIE” Lo que se puede explicar de la siguiente forma; Si aplicamos una fuerza de 10 Kgs., en una superficie de 5 cm2 (unidad de superficie), se está ejerciendo una fuerza de 2 Kgs. / cm2 , por lo tanto podemos decir lo siguiente: P = 10/5 = 2 Kg / cm2 TIPOS DE PRESIÓN 1. Presión atmosférica; Es la presión ejercida sobre la tierra por el aire que la rodea y puede variar para cada lugar, según sea la altura en que se encuentra con respecto al nivel del mar. A nivel del mar la presión atmosférica normal es de 14, 696 psi. , la que se aproxima a 14, 7 psi. 2. Presión efectiva o presión manométrica; Es la presión existente en un recipiente cerrado, la cual es indicada en los instrumentos que miden la presión interna en el recipiente. Es una presión que está por encima de la presión atmosférica. 3. Presión absoluta; Es la suma de la presión atmosférica y la presión efectiva o manométrica. 4. Vacío; Ausencia o disminución de presión atmosférica (presión menor que la atmosférica). INSTRUMENTOS DE MEDICIÓN Para efectuar mediciones referente a la presión se usan los siguientes instrumentos: Manómetros; indican la presión efectiva en un recipiente. Pueden estar graduados en lbs./pulg.2 (PSI), kgs./cms. 2 , atmósferas (atm.), Bar, etc. Barómetros; este tipo de instrumentos sirven para efectuar medición de la presión atmosférica. Vacuómetros; sirven para efectuar mediciones de vacío.

- 11. 11 UNIDADES DE MEDIDA DE PRESIÓN Y EQUIVALENCIAS; En el Sistema métrico la unidad más usada es el kg/cm. 2 y en el Sistema de medida Inglés la unidad de medida usada es la lb/pulg.2 (PSI), además la presión también se puede medir en atmósferas (Atm.), que es la presión que ejerce el aire que la rodea u otro tipo de unidad de medida. RESUMEN DE UNIDADES DE MEDIDAS DE PRESIÓN 1 Atm. = 760 mm. Hg. = 1.033 kg. / cm. 2 = 14,70 lb/pulg.2 = 10,33 M.A.C.A 1 kg. / cm. 2 = 14,22 lb/pulg.2 = 10 M.A.C.A. 1 Atm./ Tec. = 1 kg. / cm. 2 = 14,22 lb/pulg.2 = 10 M.A.C.A. = 10 M.A.C.A. 1 lb/pulg.2 = 0, 0703 kg. / cm. 2 = 0,0689 bar = 0,0680 Atm. 1 Bar = 14,503 lb/pulg.2 NOTA: En la práctica, para los efectos de cálculo, una Atmósfera (Atm.) se considera igual a 1 kg /cm. 2 , esta atmósfera recibe el nombre de Atmósfera Técnica. TABLA DE EQUIVALENCIAS (Aproximaciones) (sólo para uso rápido) 1 Atm. = 1 kg. / cm. 2 = 14.22 lb/pulg.2 = 10 M. A.C. A. 2 Atm. = 2 kg. / cm. 2 = 28.44 lb/pulg.2 = 20 M. A.C. A. 3 Atm. = 3 kg. / cm. 2 = 42.22 lb/pulg.2 = 30 M. A.C. A. 4 Atm. = 4 kg. / cm. 2 = 56.88 lb/pulg.2 = 40 M. A.C. A. 5 Atm. = 5 kg. / cm. 2 = 71.10 lb/pulg.2 = 50 M. A.C. A. 6 Atm. = 6 kg. / cm. 2 = 85.32 lb/pulg.2 = 60 M. A.C. A. 7 Atm. = 7 kg. / cm. 2 = 99.74 lb/pulg.2 = 70 M. A.C. A. 8 Atm. = 8 kg. / cm. 2 = 113.5 lb/pulg.2 = 80 M. A.C. A. 9 Atm. = 9 kg. / cm. 2 = 128 lb/pulg.2 = 90 M. A.C. A. 10 Atm. = 10 kg. / cm. 2 = 142.2 lb/pulg.2 = 100 M. A.C.A. M.A.C.A. = Metro de Altura de Columna de Agua. Unidades de Medidas de Presión (Referidas en 1 psi) 1 psi 27.68“ WC (1) 1 psi 2.036“ Hg (2) 1 psi 51.715 mmHg o Torr 1 psi 0.068947 bar 1 psi 0.06804 atmósfera (3) 1 psi 6.8947 Kilo Pascales (kPa) 1 psi 0.0703 kg/cm2 1 psi 2.307 pies de agua Unidades de Medidas de Presión (Referidas en 1 atm) 1 atm 760 mmHg = 760 Torr 1 atm 101325 Pa 101.3 kPa 1 atm 1,01325 bar 1 atm 10,332274527999 m.a.c.a. 1 atm 14,69594877551 PSI 1 atm 1,033 kg/cm2

- 12. 12 VAPOR Se denomina vapor a la fase gaseosa del agua, y es el paso del estado líquido del agua al estado de gas (vapor) y recibe el nombre de vaporización, lo que puede ocurrir de dos maneras: Por evaporación; Este proceso se produce por la acción del calor del sol sobre la superficie de la corteza terrestre, produciendo la vaporización del líquido libre, lo que se realiza a cualquier temperatura superior a 0º C o 32 º F., figura 9 Por ebullición ; Este proceso es la producción rápida de vapor por medio de la acción del calor de algún tipo de combustible, logrando aumentar la temperatura del agua hasta lograr que esta entre en ebullición, lo que se logra al alcanzar el agua la temperatura de ebullición, que se produce a los 100 ºC o 212 ºF., siendo la presión atmosférica normal de la tierra (14.70 lb/pulg2 ), figura 10. El proceso de ebullición se puede explicar de la siguiente forma; para lograr producir vapor se debe agregar calor de algún tipo de combustible al agua, con el objeto de elevar su temperatura y en la medida que la acción del calor aumenta la temperatura, aumenta la tensión (presión) interna del vapor y las burbujas comienzan a acercarse a la superficie disminuyendo la diferencia entre el vapor y la presión atmosférica, llegará un momento en que ambas presiones serán iguales, entonces la temperatura del agua es de 100º C o 212 ºF., y la cantidad necesaria de calor para llegar a este punto es de 100 Kcal., lo que recibe el nombre da Calor Sensible, y está definido como la cantidad de calor necesario para llevar la masa de 1 Kg. de agua a su punto de ebullición, a presión atmosférica normal. Para lograr vaporizar un líquido es necesario adicionar más energía calórica lo que se denomina Calor de Vaporización, y es el calor necesario para transformar la unidad de masa de un líquido en vapor a la misma temperatura, y que se denomina Calor Latente, que en condiciones normales de presión es igual a 539,5 Kcal. Por lo anterior se deduce que el calor total de vaporización es la suma del Calor Sensible más el Calor Latente, lo que en términos numéricos se expresa de la siguiente forma: Calor Total de Vaporización = 100 Kcal. (Calor sensible) + 539,5 Kcal. (Calor latente) = 639,5 Kcal. En resumen lo anterior se puede decir que: Todo líquido hierve cuando la tensión de sus vapores es igual a la presión exterior que actúa sobre ellos. Por lo tanto al aumentar la presión exterior aumenta el punto de ebullición (más temperatura) y al disminuir la presión exterior el punto de ebullición baja (menos temperatura). La temperatura o punto de ebullición se mantiene constante durante toda la ebullición del líquido. El calor de vaporización es el calor necesario para transformar la unidad de masa en vapor a la misma temperatura.

- 13. 13 FORMACIÓN DEL VAPOR El vapor se produce elevando la temperatura del agua mediante la acción del calor (energía calórica) hasta llegar al punto de ebullición. A esta temperatura el agua pasa gradualmente del estado líquido al gaseoso, conociéndose el proceso como el nombre de ebullición. La temperatura del cambio de estado depende de la presión total en la fase gaseosa. La temperatura o punto de ebullición se mantiene constante durante toda la ebullición del líquido. A la presión normal de 14,7 lb/pulg.2 o alguna de sus equivalencias (Atm., kg /cm. 2 , Bar, entre otras). La temperatura de ebullición es de 100º C o 212º F., al aumentar la presión externa aumenta también la temperatura de ebullición. Formación de vapor en un recipiente cerrado La formación de vapor de una caldera consta de tres operaciones, las que se detallan a continuación: 1.- Entrada de agua a la caldera, venciendo la presión existente en la misma, lo que se produce por la acción del sistema de alimentación de agua de las calderas, lo que puede ser por medio de inyectores o bombas. 2.- Calentamiento del agua hasta que alcance la temperatura de ebullición, esto se logra por medio de la acción del calor generado por un combustible en proceso de combustión, lo que se produce desde una temperatura inicial hasta lograr la temperatura de ebullición del agua, de acuerdo a la presión del recipiente que la contiene. 3.- Evaporación mediante la cual el agua se convierte en vapor, adición de más energía calórica producto de un proceso de combustión para lograr pasar desde el estado líquido al gaseoso del agua. TIPOS DE VAPORES En un recipiente denominado caldera se pueden distinguir cuatro tipos de vapor, los que según la distancia que se encuentran del agua sometida a un proceso de calentamiento, para convertirla en vapor, son los siguientes: Vapor saturado; este vapor es el que se genera en la superficie misma del líquido, por lo que contiene gran cantidad de partículas de aguas en suspensión. Vapor húmedo; este vapor está un poco más arriba del vapor saturado, por lo que contiene bastantes gotas de agua en suspensión, lo que lo hace ser más pesado, sin embargo estas partículas pueden decantar por su peso especifico, ayudadas además por medios mecánicos, por medio de separadores o deflectores de vapor ubicados convenientemente en la cámara de vapor. Vapor seco; es el tipo de vapor que contiene muy pocas gotas de agua en suspensión y ocupa la parte superior de la cámara de vapor. El proceso de eliminación de particulado de agua se ha efectuado pos medio de deflectores de vapor internos. Vapor sobrecalentado; este vapor se forma fuera del lugar donde se esta vaporizando el agua y consiste fundamentalmente en agregarle más calor aprovechando la temperatura de los gases calientes de la combustión antes que estos sean evacuados por la chimenea, o por medio de algún sistema independiente de recalentamiento, logrando de esta forma obtener un vapor seco, pero con más grados de temperatura. Este tipo de vapor es necesario cuando se utiliza la energía cinética del vapor, en especial al ser usado en turbomáquinas.

- 14. 14 POTENCIA Y RENDIMIENTO; Existen una serie de factores que determinan la potencia o capacidad de una caldera y que es importante que las personas que se encuentran vinculadas con su operación y seguridad las conozcan, por cuanto a menudo se incurre en equivocaciones. Del mismo modo es bueno que tenga claro el concepto de rendimiento, porque de su desempeño dependerá en gran parte que éste sea bueno o no. Uno de los factores que influyen en el rendimiento de una caldera es la calidad de la combustión y la calidad el agua de alimentación de calderas. POTENCIA (CAPACIDAD); El tamaño de una caldera está determinado por su superficie de calefacción, lo que es determinante al determinar la potencia de una caldera. Ya que la potencia se puede definir de la siguiente forma: “LA POTENCIA DE UNA CALDERA SE PUEDE EXPRESAR EN CANTIDAD DE VAPOR GENERADO EN UNA HORA” A veces la potencia de una caldera se expresa más convenientemente en forma del calor total transmitido por la superficie de calefacci6n. En este caso la unidad de medida de la potencia es la Kcal/h o el BTU/h, por m 2 de superficie de calefacción. Esto dependerá directamente de la superficie tota1 de calefacción. A mayor superficie de calefacción se tiene más vapor y por lo tanto, mayor potencia. En la potencia de las calderas influyen: El diseño, la construcción, la instalación, el manejo y la velocidad de combustión. Se debe tener presente que la clase de combustible utilizado durante el proceso de combustión, es de gran importancia en la producción de vapor. RENDIMIENTO; Rendimiento es el porcentaje de calor contenido en el combustible que se traspasa al vapor generado por la caldera al quemar dicho combustible. Ejemplo; Si se quema 1 Kilogramo de petróleo de 10.000 Calorías y con ello se produce cierta cantidad de vapor que contiene 5.000 Calorías, la caldera ha entregado un rendimiento de 50 %. Lo que se puede expresar de la siguiente forma: Calor contenido en el vapor RENDIMIENTO = x 100 Calor contenido en el comb. quemado

- 15. 15 CLASIFICACIÓN DE LAS CALDERAS Es de gran importancia para un Operador de Calderas, independiente de conocer la clasificación de los diferentes tipos de calderas, que conozca las partes principales, las funciones que estas cumplen, ubicación, forma de construcción y los aspectos operacionales, lo que permitirá un mejor logro de las capacidades operacionales y de seguridad al efectuar acciones de control ante eventuales riesgos de accidentes, y faltas a las normas que rigen el funcionamiento de equipos de alto riesgo. Pero para que la caldera funcione en forma eficiente y segura debe contar además con una serie de sistemas y equipos que apoyarán su función de generar vapor, lo que se conoce en forma genérica como sistema generador de vapor. Desde el invento de la máquina a vapor hasta los de la época actual, se han desarrollado una gran variedad de calderas, entre la primitiva caldera cilíndrica sencilla a carbón y la más moderna caldera actual, que utiliza la energía generada en un reactor atómico, existe una amplia gama de calderas, adecuadas para cubrir las diferentes necesidades o demandas de vapor de acuerdo a las necesidades propias según el avance tecnológico. En esté capítulo analizaremos los tipos de calderas más comunes o más usuales en las industrias actuales, entregando en forma esquematizada las clasificaciones básicas de estas. Los primeros tipos de calderas que se utilizaron de hogar exterior, que solamente podrían trabajar a presiones muy bajas a causa de su forma y deficiente calidad de los materiales utilizados en su construcción, además lo que importa era producir gran cantidad de vapor sin considerar los gastos de operación. Posteriormente se observó la necesidad de disminuir el costo de funcionamiento de las calderas y la cilíndrica sencilla se le aumentó el rendimiento instalándoles tubos hogares y nace así la caldera de hogar interior. Además la experiencia señaló la necesidad de obtener mayores presiones de trabajo lo que se tradujo en variaciones de las formas de las calderas. Con el propósito de aumentar la superficie de calefacción sin aumentar su tamaño, se dividió la superficie de calefacción de las calderas en pequeñas, porciones, insertándoles tubos de pequeño diámetro por cuyo interior circulan los gases provenientes de su sistema de combustión, que son las que constituyen hoy en día las calderas denominadas de tubos múltiples de humo, igneotubulares o pirotubulares que conforman la gran familia de la caldera industrial llamadas calderas escocesas. Finalmente debido al desarrollo industrial, se fabrican las calderas acuotubulares las cuales se caracterizan porque por el interior de sus tubos, pasa el agua y los gases calientes se hayan en contacto con la superficie externa. Estas calderas son generalmente de alta presión y forman una gran variedad de este tipo de calderas, siendo las más comunes aquellas del tipo radiantes, características por su tremenda superficie de calefacción y su gran hogar integral. Vemos así, que este transporte de energía, cuya fuerza expansiva se transforma en trabajo, mediante el agua, el combustible y el aire, dio origen al vapor como fuente de energía.

- 16. 16 La primera aplicación del vapor fue el año 150 antes de J.C. en las turbinas de reacción de Hero, perfeccionado por Thomas Newcomen y James Watt lo que permitieron que fuera utilizado como energía Térmica, lo que se consiguió entre los años 1883 y 1885. En el año 1880 Thomas A. Edison utilizó en su central térmica las calderas acuotubulares, que desde entonces fueron las calderas clásicas para las centrales térmicas de producción de energía eléctrica. Las calderas según las características de construcción, son diseñadas para transmitir el calor procedente de una energía externa (combustión de combustibles o energía residuales) a un fluido contenido dentro de la misma caldera que habitualmente es el agua. DEFINICIONES CALDERA; El Decreto Supremo Nº 48, define la caldera como: “Un recipiente metálico en el que se genera vapor a presión mediante la acción del calor”. Por lo tanto de acuerdo al trabajo que ejecutan las calderas, estas son construidas básicamente en planchas de acero laminado con características especiales, las que deben cumplir requisitos siendo los principales los siguientes: Deberán ser resistentes a altas temperaturas y presiones, razón por la cual son sometidas a los ensayos de resistencia al esfuerzo de tracción, debiendo resistir una presión mínima de 37 Kgs. por mm 2 . La plancha debe ser sometida a la resistencia al golpe por percusión, el que no deberá ser inferior a la presión de 20 Kg por cm 2 ., llamado también ensayo de resistencia. Además para el empleo de estas planchas de acero laminado empleados en la construcción de calderas, deberán ser considerados los siguientes aspectos: a) Presión; Las presiones son inversamente proporcionales a los diámetros, esto significa que a mayor diámetro del casco o cilindro de presión de la caldera, soportará una presión menor. b) Espesores; Los espesores de las planchas que componen la caldera son directamente proporcional a las presiones que soportan, lo que significa, que al haber un aumento de presión de trabajo de la caldera, deberá considerarse un aumento en el espesor de las planchas y de acuerdo al párrafo a), se deberá además disminuir el diámetro de su cilindro de presión. Se debe considerar en este aspecto que las calderas en el mundo laboral actual, no necesariamente se utilizan para generar vapor, sino que también para calentar fluidos líquidos, como agua para sistemas de calefacción o fluidos térmicos especiales, para proceso de calentamiento de materias, por lo que una definición más completa de una caldera sería, la siguiente: “UNA CALDERA ES UN RECIPIENTE METALICO, CERRADO DESTINADO A PRODUCIR VAPOR O CALENTAR FLUIDOS (LÍQUIDOS), MEDIANTE LA ACCIÓN DEL CALOR A UNA TEMPERATURA SUPERIOR A LA DEL AMBIENTE Y A UNA PRESIÓN MAYOR QUE LA PRESIÓN ATMÓSFERICA”

- 17. 17 GENERADOR DE VAPOR Una caldera para poder cumplir la función de generar vapor cuenta con una serie de accesorios y sistemas, por lo que un “Generador de Vapor”, es el conjunto o sistema formado por: Una caldera, sus accesorios y sistemas. En la práctica se habla de Calderas, refiriéndose a todo el conjunto el conjunto generador de vapor. CLASIFICACIÓN DE CALDERAS La clasificación de calderas se basa en varios factores propios, del diseño y uso de estos equipos, tales como tipo de combustible que utilizan, presión a la que trabajan, volumen de agua, forma de calefacción, etc.. Cada fabricante ha tomado o seleccionado algunos de estos aspectos, creando tipos de calderas que se han llegado a popularizarse en el ambiente industrial. Así tenemos, por ejemplo, las calderas escocesas que son calderas horizontales, con tubos múltiples de humo, de hogar interior uno o más pasos y que pueden quemar combustibles sólidos, líquidos o gaseosos. FACTORES DE CLASIFICACION Los factores de clasificación de calderas más comunes son: a) Posición.- Según este factor y atendiendo a la forma en que va ubicado el recipiente pueden ser: Horizontales Verticales b) Instalación.- Según este factor se clasifican en: Fijas o Estacionarias Semi - fijas Móviles o Portátiles c) Circulación de gases:- Se refiere al número de recorridos en diferentes direcciones que hacen los gases en el interior de la caldera antes de salir por la chimenea. De acuerdo a esto pueden ser: De un Paso (llama directa o recorrido en un sentido). De dos Pasos (llama de retorno o de retorno simple). De tres Pasos. (llama de doble retorno). De cuatro Pasos. d) Volumen de agua.- Esto es según la relación que existe entre la capacidad de agua de la caldera y su superficie de calefacción. Así tenemos calderas: De gran volumen de agua (más de 150 lts. por cada m2 de superficie de calefacción) De mediano volumen de agua (entre 70 y 150 lts., por cada m2 de superficie de calefacción) De pequeño volumen de agua (menos de 70 Its. por cada m2 de superficie de calefacción) Se entiende por superficie de calefacción en una caldera al siguiente aspecto:

- 18. 18 “ES LA SUPERFICIE DE PLANCHAS Y TUBOS DE LA CALDERA EN CONTACTO POR UN LADO CON LOS GASES Y HUMOS DE LA COMBUSTION Y CON EL AGUA POR EL OTRO LADO, MEDIDA POR EL LADO EN CONTACTO CON LOS GASES Y HUMOS “ El concepto de Superficie de Calefacción, puede determinarse dependiendo de la forma de cómo recibe el calor, pudiendo ser Directa o Indirecta, las que se pueden definir de la siguiente forma: Superficie de Calefacción Directa; Son todas aquellas partes de la caldera que reciben el calor directo de las llamas del hogar o fogón. Superficie de Calefacción Indirecta; Son aquellas partes de la caldera que reciben el calor por medio de la radiación de los gases calientes provenientes del hogar o fogón antes de ser evacuados a la atmósfera a través de la chimenea. e) Tipo de combustible.- Para su funcionamiento, las calderas pueden utilizar diferentes tipos de combustibles, los que entregan su energía calórica. Según esto existen calderas: De combustible sólido. De combustible líquido De combustible gaseoso Mixtas f) Además existen calderas que obtienen el calor necesario de otras fuentes de calor tales como: Energía residual; Descarga de gases de motores y turbinas de gas. Energía eléctrica Energía nuclear. Geotermia (energía interna de la tierra). g) Presión.- Según la presión máxima de trabajo de las calderas, éstas se clasifican en: De Alta Presión (sobre 10 Kg/ cm2 o 147 lb/pulg2 ) De Mediana Presión (entre 2 y 10 Kg/cm2 o 29,4 y 147 1b / pulg 2 ) De Baja Presión (hasta 2 Kg/cm2 o 29,4 1b/pulg 2 ) h) Forma de calefacción.- Las calderas están compuestas por tubos y según el fluido que circula en su interior se clasifican en: 1.- De tubos de Humo (igneotubulares, pirotubular); Cuando por su interior circulan los gases calientes de la combustión. Entre éstas tenemos: Con un tubo hogar Con dos tubos hogares Con tubos múltiples 2.- De tubos de Agua (acuotubulares); Por el interior circula agua y la superficie externa de los tubos está en contacto con los gases y son: De lámina de agua,(con tubos rectos o curvos) Express (de dos, tres o cuatro colectores) 3.- Combinadas o Mixtas; Son aquellas que tienen tubos de agua y tubos de humo.

- 19. 19 OTROS TIPOS DE CALDERAS; En párrafos anteriores, se menciono que hay fabricantes que han creado tipos de calderas que se han llegado a popularizar en el mercado continuación se entrega una breve descripción de las que son más comunes: a) Calderas del Tipo Paquete.- Es una unidad auto contenida, que se instala con rapidez ya que va montada sobre una armazón de acero estructural, lista para su colocación sobre una base sencilla de concreto. b) Caldera escocesa.- Es probablemente la más popular y la que más se fabrica como unidad generadora de fuerza. Otras características de este tipo de calderas, es que son económicas, ocupan un mínimo de material refractario y su instalación es sencilla. c) Calderas marinas.- Son calderas para la propulsión de barcos. Las siguientes son algunas de las características de este tipo de caldera: Gran eficiencia, Mínimo tamaño y peso. Diseño y formas especiales. Gran seguridad de servicio. Manejo sencillo, Máxima accesibilidad. Gran flexibilidad a las demandas de vapor d) Calderas escocesas marinas.- Por una serie de limitaciones, puede decirse que han desaparecido en la actualidad de las embarcaciones. e) Calderas residenciales.- Se presentan en gran variedad de formas y diseños de los cuales la mayoría son para proporcionar agua caliente. Pueden ser verticales u horizontales, tienen un volumen de agua reducido y un calentamiento rápido. f) Calderas continuas.- En estas calderas el agua de alimentación es forzada a través de los tubos, en cuyo trayecto cambia de estado convirtiéndose en vapor. Normalmente no necesitan colector de vapor. No requieren otra clase de bombeo que el de las bombas de alimentación de agua. g) Caldera tipo express.- Son unidades capaces de levantar vapor rápidamente y a gran presión. El nombre "express" proviene de estas características. h) Caldera de recuperación.- Son calderas que aprovechan los gases de escape de algunos procesos tales como: Gases de escape de motores de combustión interna. Gases de descarga de turbinas de gas. Columnas destiladoras de refinerías. Hornos. Gases que aún contienen suficiente calor como para lograr una transferencia hacia el agua y lograr producir vapor, el que puede aprovecharse como una fuente de energía.

- 20. 20 PARTES PRINCIPALES DE UNA CALDERA En este punto se tratarán sólo aquellas partes generales relevantes propias del diseño de las calderas. Debido a que cada caldera dispone, dependiendo del tipo, de partes características, es muy difícil atribuir a todas ellas un de terminado componente. En razón a lo anterior se analizarán las partes principales de las calderas en forma general, especificando en cada caso el tipo de caldera que dispone de dicho elemento. a.- HOGAR O FOGÓN; Es el espacio donde se quema el combustible. Se le conoce también con el nombre de "Cámara de Combustión". Los hogares se pueden clasificar en: Según su ubicación • Hogar exterior. • Hogar interior. Según tipo de combustible • Hogar para combustible sólido. • Hogar para combustible líquido. • Hogar para combustible gaseoso. Según construcción • Hogar liso. • Hogar corrugado. Esta clasificación rige solamente cuando el hogar de la caldera lo compone uno o más tubos, a los cuales se les da el nombre de "TUBO HOGAR". b.- PUERTA DEL HOGAR; Es una pieza metálica, abisagrada, revestida generalmente en su interior con material refractario o de doble pared, por donde se echa el combustible al hogar en el caso de las calderas que aún quedan en servicio y que utilizan combustible sólidos (carbón, leña) y se hacen las operaciones de control del fuego. En calderas que queman combustibles líquidos o gaseosos, esta puerta es reemplazada por el quemador. c.- PARRILLAS (emparrillado); Son piezas metálicas en forma de rejas, generalmente rectangulares o trapezoidales, que van en el interior del fogón y que sirven de soporte al combustible sólido. Debido a la forma de reja que tienen, permiten el paso del "aire primario" que sirve para que se produzca la combustión. Las parrillas deben adaptarse al combustible y deben cumplir principalmente los siguientes requisitos: Deben permitir convenientemente el paso del aire Deben permitir que caiga la ceniza (en caso de combustible sólido). Deben permitir que se limpien con facilidad y rapidez Deben impedir que se junte escoria Los barrotes de la parrilla deben ser de buena calidad par a que no se quemen o deformen Deben ser durables Algunos diseños de parrillas permiten que por su interior pase agua para refrigerarla y evitar recalentamientos.

- 21. 21 Tipos de Parrillas Según su instalación: Fijas o Estacionarias; Son aquellas que no se mueven durante el trabajo. Móviles o Rotativas; Son aquellas que van girando o avanzando mientras se quema el combustible. Según su Posición: Horizontales Inclinadas Escalonadas d.- CENICERO; Es el espacio que queda bajo la parrilla y que sirve para recibir las cenizas que caen de ésta. Los residuos acumulados deben retirarse periódicamente para no obstaculizar el paso de aire necesario para la combustión. En algunas calderas el cenicero es un depósito de agua. e.- PUERTA DEL CENICERO; Accesorio que se utiliza para realizar las funciones de limpieza del cenicero. Mediante esta puerta regulable se puede controlar también la entrada del aire primario al hogar. Cuando se hace limpieza de fuegos o se carga el hogar, se recomienda que dicha puerta permanezca cerrada con el objetivo de evitar el retroceso de la llama. f.- ALTAR; Es un pequeño muro de ladrillo refractario, ubicado en el hogar, en el extremo opuesto a la puerta del fogón y al final de la parrilla, debiendo sobrepasar a ésta en aproximadamente 30 cm. Los objetivos del altar son: Impedir que caigan de la parrilla residuos o partículas de combustibles Ofrecer resistencia a las llamas y gases para que estos se distribuyan en forma pareja a lo ancho de la parrilla y, se logre en esta forma una combustión completa. Poner resistencia a los gases calientes en su trayecto hacia la chimenea. Con esto se logra que entreguen todo su calor y salgan a la temperatura adecuada. g.- MAMPOSTERÍA; Se llama mampostería a la construcción de ladrillos refractarios o comunes que tienen como objeto: Cubrir la caldera para evitar pérdidas de calor. Guiar los gases y humos calientes de la combustión en su recorrido. Para mejorar el aislamiento de la mampostería se dispone a veces en sus paredes de espacios huecos (capas de aire) que dificultan el paso del calor. En algunos tipos de calderas, se ha eliminado totalmente la mampostería de ladrillo, colocándose solamente aislantes térmicos en el cuerpo principal y cajas de humos. Para este objeto se utilizan materiales aislantes tales como lana de vidrio recubierto con planchas metálicas y asbestos. h.- CONDUCTOS DE HUMO; Son los espacios por los cuales circulan los humos y gases calientes de la combustión. De esta forma se aprovecha el calor entregado por éstos para calentar el agua y/o producir vapor. i.- CAJA DE HUMO; Corresponde al espacio de la caldera en el cual se juntan los humos y gases, después de haber entregado su calor y antes de salir por la chimenea.

- 22. 22 j.- CHIMENEA; Es el conducto de salida de los gases y humos de la combustión hacia la atmósfera. Además tiene como función producir el tiro necesario para obtener una adecuada combustión. k.- REGULADOR DE TIRO O TEMPLADOR; Consiste en una compuerta metálica instalada en el conducto de humo que comunica con la chimenea o bien en la chimenea misma y que tiene por objeto dar mayor o menor paso a la salida de los gases y humos de la combustión. Este accesorio es accionado por el operador de la caldera para regular la cantidad de aire en la combustión, al permitir aumentar (al abrir) o disminuir (al cerrar) el caudal. Generalmente se usa en combinación con la puerta del cenicero. l.- TAPAS DE REGISTRO O PUERTAS DE INSPECCION; Son aberturas que permiten inspeccionar al limpiar y reparar la caldera. Existen dos tipos, dependiendo de su tamaño: Las puertas hombre (manhole) Las tapas de registro (handhole) La puerta hombre por sus dimensiones permite el paso de un hombre al interior de la caldera. Las tapas de registro por ser de menor tamaño sólo permiten el paso de un brazo. m.- CILINDRO O ENVOLVENTE; Es el cilindro exterior de la caldera, denominado también cilindro de presión o casco de la caldera, esta parte es característica de las calderas de gran volumen de agua y de las escocesas, es formado por planchas de acero laminado que deberá cumplir las exigencias propias del esfuerzo al que se vera sometido durante el proceso de generación de vapor. En el caso de las calderas de alta presión acuotubulares, el envolvente la forma la estructura exterior de ladrillos refractarios, los que cubren las paredes formadas por haces tubulares, los colectores de vapor y agua. n.- PUERTAS DE EXPLOSION; Son puertas metálicas con contrapeso o resorte, ubicadas generalmente en la caja de humos y que se abren en caso de exceso de presión en la cámara de combustión, permitiendo la salida de los gases y eliminando la presión en el interior de la cámara de combustión. o.- CAMARA DE AGUA; Es el espacio o volumen de la caldera ocupado por el agua. Tiene un indicador de nivel de agua, el cual permite visualizar el nivel superior máximo e inferior mínimo bajo el cual, el agua, nunca debe descender durante el funcionamiento de la caldera. p.- CAMARA DE VAPOR; Es el espacio o volumen que queda sobre el nivel superior máximo de agua y en el cual se almacena el vapor generado por la caldera. Mientras más variable sea el consumo de vapor, tanto mayor debe ser el volumen de esta cámara. En este espacio o cámara, el vapor debe separarse de las partículas de agua que lleva en suspensión. Por esta razón algunas calderas tienen un pequeño cilindro en la parte superior de esta cámara llamado "domo" y que contribuye a mejorar la calidad del vapor.

- 23. 23 q.- CAMARA DE ALIMENTACION DE AGUA; Es el espacio comprendido entre los niveles máximo y mínimo de agua. Durante el funcionamiento de la caldera se encuentra ocupada por vapor y/o agua, según sea donde se encuentre el nivel de agua. Figura 12 SELECCION DE CALDERAS Para asegurar la selección correcta del equipo para producir vapor o agua caliente, hay que considerar una serie de variables. Una instalación satisfactoria refleja un alto sentido de responsabilidad; por el contrario, una selección inadecuada ocasiona problemas que a la larga afectan a todos los interesados. a.- FACTORES PREDOMINANTES PARA LA SELECCION DE CALDERAS Cantidad y tipo de vapor requerido Combustible disponible Tipo de servicio; presión y temperatura de trabajo Espacio disponible Exigencias futuras de consumo, factibilidad de obtener una mayor generación de vapor. Régimen de consumo. Utilización diaria b.- REQUISITOS Por otra parte, el usuario espera que el equipo reúna ciertos requisitos básicos, que incluyen lo siguiente: Seguridad en el servicio Sencillez Bajo costo de adquisición, operación y mantención Servicio adecuado Disponibilidad de entrega.

- 24. 24 La gran variedad de diseños y tipos de equipos que se ofrecen en la actualidad, hacen de la selección de la caldera un problema bastante complejo. Pero por otro lado esta abundancia, ha permitido la obtención de una caldera adecuada para cada caso. En los ejemplos siguientes, daremos una guía muy general para la selección de calderas basados en los diferentes factores enumerados anteriormente. Si en una industria se desea instalar una caldera donde se sabe que el consumo es irregular, es decir, que hay momentos de gran demanda alternados con otros de poco o ningún consumo, la caldera más recomendable será una del tipo de gran volumen de agua. En aquellos casos en que la demanda es pareja en toda la jornada de trabajo, la caldera recomendable será una igneotubular, de tubos múltiples de humo, ya que tienen alto rendimiento y buena producción de vapor. Si se necesita una caldera de alta presión, serán adecuadas las acuotubulares, las que además producen grandes cantidades de vapor con un alto rendimiento. Cuando es importante la calidad del vapor que se desea obtener, es decir si se requiere vapor seco o húmedo, lo que dependerá del uso a que esté destinada, la caldera deberá disponer o no de un accesorio que permita mejorar la calidad del vapor que puede ser el caso de las calderas provistas de "domo" o de sobrecalentadores de vapor. “SIN EMBARGO SE DEBE CONSIDERAR, QUE CUALQUIERA SEA EL TIPO DE CALDERA A SELECCIONAR, LA SELECCIÓN DEBERÁ SER HECHA POR UN PROFESIONAL IDÓNEO QUE GARANTICE QUE LA CALDERA ELEGIDA ES LA MÁS ADECUADA PARA CUMPLIR LOS REQUERIMIENTOS DE PRODUCCIÓN DE VAPOR”

- 25. 25 ACCESORIOS DE LAS CALDERAS En párrafos anteriores correspondiente a "Clasificación y partes principales de calderas”, se definió al Generador de vapor como al conjunto o sistema formado por una caldera y sus accesorios. “ACCESORIOS DE CALDERAS SON TODOS LOS ELEMENTOS ÚTILES Y NECESARIOS PARA PERMITIR Y/O CONTROLAR EL BUEN FUNCIONAMIENTO DEL EQUIPO GENERADOR DE VAPOR” Cada uno de los accesorios tiene una función específica que cumplir cuando el equipo está en servicio. Las personas que se encuentran relacionadas con equipos generadores e vapor o calentadores de agua deben conocer cada accesorio y la función que cumple y/o lo que indica cada uno de ellos. En los párrafos siguientes se entrega un listado de principales accesorios utilizados para el buen funcionamiento de una caldera (generador de vapor o calentador de agua), los que dependiendo del tipo de equipo, cumplen una función específica: a) Accesorios de observación Indicadores de nivel de agua: • Tubos de nivel de agua; indicadores de observación directa a través de un vidrio nivel. • Grifos, llaves de pruebas o conos. Indicadores de presión: • Manómetros. • Altímetros (calderas calentadoras de agua). Analizadores de gases de la combustión: • Indicador de, O 2 • Anhídrido Carbónico, CO2. • Monóxido de Carbono, CO. Indicadores de temperatura: • Termómetros. • Pirómetros. Indicadores de producción de vapor. Indicadores de consumo de combustible. Indicadores de consumo de agua. b) Accesorios de seguridad Válvulas de seguridad: De palanca y contrapeso; De peso directo; De resorte. Tapones fusibles. Puerta de explosión(asociada a la zona de combustión) Alarmas: • Alarmas sonoras; Silbatos de vapor, campanillas. • Alarmas visuales; luces, balizas.

- 26. 26 a) Accesorios de alimentación de agua Bombas centrífugas, las que pueden ser: • Según posición; verticales, horizontales. • Según cantidad de estados; simple estado, multiestados. Bombas alternativas o de pistón; las que pueden ser simples o dúplex (dos pistones) o más pistones dependiendo de las características de fabricación de las bombas. Inyectores; los que pueden ser de operación manual u operación automática. b) Accesorios de limpieza. Puertas de inspección: • Tapas de registro. • Puertas de hombre. Llaves de purga (extracciones): • Válvula extracción de superficie. • Válvula extracción de fondo. Sopladores de hollín; utilizados en calderas acuotubulares de alta presión. Varios; limpiatubos mecánicos, atizadores, escareadores, barrotes y escobillas limpiatubos. c) Accesorios de alimentación de combustible Quemadores de combustible líquido; petróleo, kerosene, aceite. Quemadores de combustible sólido; aserrín, carbón, leña. Quemadores de combustible gaseoso; gas licuado, gas natural. d) Accesorios recuperadores de calor Economizadores. Calentadores de aire. Calentadores de agua, de acción indirecta, de acción indirecta. e) Accesorios de control del grado de calentamiento de vapor Sobrecalentadores, los que pueden ser; integrales o de fuego separado. Desobrecalentadores. f) Accesorios de control automáticos Control de presión o presóstato. Control de temperatura o termostato. Control de bajo nivel de agua. Control de aire. Control de la llama. Control del encendido En los párrafos siguientes veremos en forma más detallada cada uno de los accesorios antes mencionados.

- 27. 27 ACCESORIOS DE OBSERVACION INDICADORES DE NIVEL DE AGUA; Cada caldera debe tener a lo menos dos indicadores de nivel de agua y, al menos uno debe ser del tipo tubo de vidrio (observación directa). El otro puede ser de grifos o válvulas de prueba. INDICADOR DE TUBO DE VIDRIO; El indicador de nivel de agua de observación directa, consiste en dos conexiones de metal, comunicadas una a la cámara de vapor y la otra a la cámara de agua de la caldera. Exteriormente están unidas por medio de un tubo de vidrio que indica el nivel de agua que hay en el interior de la caldera. El tubo de nivel de agua debe estar en la parte más visible para el Operador de Caldera. Si está a más de tres metros de altura se debe colocar inclinado hacia adelante para facilitar su visión. INDICADOR DE NIVEL DE VÁLVULAS O GRIFOS DE PRUEBAS Este indicador de nivel consiste en tres válvulas o grifos comunicados a la caldera, las que se encuentran colocadas a diferentes alturas. Por la válvula A, sólo debe salir vapor. Por la válvula B, que corresponde al nivel normal de agua, debe salir una mezcla de agua y vapor. Al abrir la llave C, siempre debe salir agua. Estos grifos o válvulas de prueba, siempre deben encontrarse en buenas condiciones de uso ya que el objetivo es reemplazar al tubo de observación de vidrio de observación directa, cuando presenten una falla de otra naturaleza, o para efectuar verificaciones de nivel ante dudas del estado operacional de indicación entregada por el nivel directo. Figura 14.

- 28. 28 a) Pruebas del tubo de nivel de agua. Prueba de agua; Cierre la válvula “A”, en la figura, que comunica con la cámara de vapor, y abra la válvula “B” que comunica con la cámara de agua. “EL AGUA DEBE LLENAR EL TUBO DE VIDRIO.” Al abrir la válvula de drenaje o purga “C”, que comunica el tubo con la atmósfera, el tubo se debe vaciar y debe seguir saliendo agua. Prueba de vapor; Abra la válvula “A” que comunica con la cámara de vapor. Cierre la válvula que comunica con la cámara de agua “B”. Al abrir la válvula de purga o drenaje “C”, debe salir solamente vapor. b) Fallas en los tubos de nivel de agua; Los siguiente son los son los problemas más comunes que pueden presentarse: Conductos tapados con sedimentos; Esto se comprueba si al abrir la válvula A y C no sale vapor y/o si al abrir las válvulas B y C no sale agua. Cualquiera de las conexiones que se tape el tubo indicará un nivel falso. “Es especialmente peligroso cuando se tapa la conexión con la cámara de vapor. En este caso el tubo se llenará con agua aun cuando el nivel real en la caldera sea menos. Esto puede producir recalentamiento de la caldera.” Desgaste de tubos; El tubo de vidrio se gasta por las condiciones naturales de su uso. Deben revisarse periódicamente y ante cualquier indicio de desgaste deben cambiarse de inmediato. Fuga por las empaquetaduras; Cualquier fuga de agua o vapor por las empaquetaduras debe repararse de inmediato para evitar quemaduras del tubo o al personal. Las empaquetaduras de las conexiones deben ajustarse cuando la caldera no está con vapor. Esta operación debe hacerse con mucho cuidado para no quebrar el tubo de vidrio y evitar lesiones por quemaduras. Cuando cambie el tubo de vidrio o necesite apretar las empaquetaduras, cierre previamente las válvulas de conexión con la caldera. “TENGA CUIDADO DE VOLVER ABRIR LAS VÁLVULAS UNA VEZ TERMINADA LA REPARACIÓN”

- 29. INDICADORES DE PRESION; El más usado de ellos es el manómetro, que es un instrumento destinado a medir la presión efectiva que existe dentro de una caldera. “NUNCA SE DEBE OPERAR UNA CALDERA QUE NO TENGA EL O LOS MANÓMETROS ADECUADOS Y EN BUENAS El manómetro está conectado a la cámara de vapor de la caldera a través de una cañería curva, en forma de U o S, de manera que sobre el actúe agua y no vapor. El objeto de la curva es evitar que llegue vapor vivo al interior del mecanismo, para que este no se deforme con el calor y pierda su exactitud de medición. En está curva se acumula agua, la que sirve como un sello hidráulico, el que actuara sobre el instrumento. Cuando la caldera tiene un consumo variable de vapor, la aguja del manómetro se mueve con pequeñas oscilaciones, las que indicarán la variación de presión, acción que es totalmente normal. Figura 15. a) Recomendaciones de carácter general: La ubicación del manómetro debe ser tal que impida su calentamiento a más de 50º C. Siempre estará marcado con rojo, en la esfera, el punto, exacto de la presión máxima autorizada. La capacidad del manómetro debe ser de a lo menos una y media vez la presión autorizada de trabajo, para efectos de efectuarse prueba hidráulica a la caldera. Entre el manómetro y la caldera debe haber una válvula de paso que permita el cambio del instrumento. Esta llave debe estar siempre abierta para evitar falsas indicaciones de presión. La cañería curva debe revisarse periódicamente para evitar acumulación de sedimentos que puedan impedir el libre paso del vapor. Debe eliminarse cualquier filtración en la línea de conexión del manómetro para evitar indicaciones falsas. Debe tenerse la precaución de que caldera. Periódicamente debe controlarse el funcionamiento del manómetro y contrastarse si es necesario. b) Reemplazo del manómetro; No se debe mantener en servicio un manómetro cuando presente alguno de los siguientes defectos: Falta de vidrio o vidrio quebrado. Números de la esfera borrados. Indicación de presión cuando la caldera está fuera de servicio o detenida y fría. Válvula de conexión no funciona correctamente. Cañería de conexión sin su curva recomendada (sello de agua). “En calderas de calefacción por agua caliente se usa el altímetro, que marca directamente la presión en metros de columna de agua o en otros casos la presión interna de la caldera se indica en un manómetro según la presión que tenga el sistema”. 29 El más usado de ellos es el manómetro, que es un instrumento destinado a medir la presión efectiva “NUNCA SE DEBE OPERAR UNA CALDERA QUE NO TENGA EL O LOS MANÓMETROS ADECUADOS Y EN BUENAS CONDICIONES”. El manómetro está conectado a la cámara de vapor de la caldera a través de una cañería curva, en forma de U o S, de manera que sobre el actúe agua y no vapor. El objeto de la curva es evitar que llegue vapor vivo al para que este no se deforme con el calor y pierda su exactitud de medición. En está curva se acumula agua, la que sirve como un sello hidráulico, el que actuara sobre el instrumento. Cuando la caldera tiene un consumo variable de vapor, tro se mueve con pequeñas oscilaciones, las que indicarán la variación de presión, acción que es totalmente normal. Figura 15. Recomendaciones de carácter general: debe ser tal que impida su calentamiento a más de 50º C. Siempre estará marcado con rojo, en la esfera, el punto, exacto de la presión máxima autorizada. La capacidad del manómetro debe ser de a lo menos una y media vez la presión autorizada de ra efectos de efectuarse prueba hidráulica a la caldera. Entre el manómetro y la caldera debe haber una válvula de paso que permita el cambio del instrumento. Esta llave debe estar siempre abierta para evitar falsas indicaciones de presión. a debe revisarse periódicamente para evitar acumulación de sedimentos que puedan impedir el libre paso del vapor. Debe eliminarse cualquier filtración en la línea de conexión del manómetro para evitar indicaciones Debe tenerse la precaución de que el diámetro del manómetro sea el adecuado al tamaño de la Periódicamente debe controlarse el funcionamiento del manómetro y contrastarse si es necesario. ; No se debe mantener en servicio un manómetro cuando presente alguno de los siguientes defectos: Falta de vidrio o vidrio quebrado. Números de la esfera borrados. Indicación de presión cuando la caldera está fuera de servicio o detenida y fría. Válvula de conexión no funciona correctamente. sin su curva recomendada (sello de agua). “En calderas de calefacción por agua caliente se usa el altímetro, que marca directamente la presión en metros de columna de agua o en otros casos la presión interna de la caldera se indica en un n la presión que tenga el sistema”. El más usado de ellos es el manómetro, que es un instrumento destinado a medir la presión efectiva “NUNCA SE DEBE OPERAR UNA CALDERA QUE NO TENGA EL O LOS MANÓMETROS debe ser tal que impida su calentamiento a más de 50º C. Siempre estará marcado con rojo, en la esfera, el punto, exacto de la presión máxima autorizada. La capacidad del manómetro debe ser de a lo menos una y media vez la presión autorizada de Entre el manómetro y la caldera debe haber una válvula de paso que permita el cambio del instrumento. Esta llave debe estar siempre abierta para evitar falsas indicaciones de presión. a debe revisarse periódicamente para evitar acumulación de sedimentos que Debe eliminarse cualquier filtración en la línea de conexión del manómetro para evitar indicaciones el diámetro del manómetro sea el adecuado al tamaño de la Periódicamente debe controlarse el funcionamiento del manómetro y contrastarse si es necesario. ; No se debe mantener en servicio un manómetro cuando presente Indicación de presión cuando la caldera está fuera de servicio o detenida y fría. “En calderas de calefacción por agua caliente se usa el altímetro, que marca directamente la presión en metros de columna de agua o en otros casos la presión interna de la caldera se indica en un

- 30. 30 ANALIZADORES DE GASES DE LA COMBUSTIÓN; Son aparatos que sirven para controlar la calidad de la combustión dentro del hogar, a través del análisis de los gases que salen por la chimenea. En el proceso de combustión se desprenden ciertos gases como oxígeno (O2), anhídrido carbónico (CO2) y monóxido de carbono (CO). Estos gases se analizan al salir por la chimenea determinando el porcentaje de cada uno de ellos y según sea el tipo de combustible que se queme, existen porcentajes bien definidos para cada tipo de gas cuando la combustión es correcta. Algunos valores generales que se recomiendan para tener una combustión completa, sin pérdida de calor ni eficiencia son: GASES PORCENTAJE Anhídrido carbónico (CO2) 16 % mínimo Oxígeno (O2), 6 % máximo Monóxido de carbono (CO) O % (No debe estar presente) INDICADORES DE TEMPERATURA Termómetro; Son instrumentos destinados a medir la temperatura, ya sea del agua de alimentación, del vapor, de los gases de la combustión, del petróleo u otras variables. Se usan para medir temperaturas de hasta unos 500º C. El termómetro más común es el de Mercurio, éste se expande y contrae considerablemente con los cambios de temperatura sin llegar a congelarse ni evaporarse. Se puede usar a distancia usando un tubo capilar flexible conectado a un termómetro tipo reloj ubicado en el tablero de operación. Pirómetros; Estos instrumentos se usan para medir temperaturas más altas (Sobre 500º C). Generalmente son del tipo de termocuplas (termopares) que consisten en dos metales diferentes unidos y en contacto cerrado, los que son conectados por conductos eléctricos a un galvanómetro. La diferencia de voltaje que se produce al calentar dos metales diferentes se indican en un dial en grados Celsius (º C) o en grados Fahrenheit (º F).

- 31. 31 ACCESORIOS DE SEGURIDAD VALVULAS DE SEGURIDAD; Tienen por objeto dar salida al vapor de la caldera cuando éste sobrepasa la presión máxima de trabajo. Todas las calderas deben tener una o más válvulas de seguridad. “LAS VÁLVULAS DE SEGURIDAD DEBEN SER CAPACES DE DAR SALIDA A TODO EL VAPOR QUE PRODUCE LA CALDERA, AÚN SIN HABER CONSUMO DE VAPOR. ESTO DEBE SUCEDER ANTES QUE LA PRESIÓN SOBREPASE EL 10% DE LA PRESIÓN MÁXIMA AUTORIZADA.” La válvula de seguridad debe regularse como máximo a un 6 % (seis por ciento) sobre la presión autorizada de trabajo. Deben ir conectadas directamente a la cámara de vapor de la caldera, independiente de toda otra conexión o toma de vapor. Válvula de seguridad de resortes; La fuerza que mantiene cerrada la válvula se consigue con un resorte calibrado, cuya tensión es relación con la presión de trabajo de la caldera. Esta válvula puede regularse disminuyendo o aumentando la presión del resorte con el mecanismo de regulación que toda válvula de seguridad de este tipo tiene para este objeto. Las válvulas de resorte deben tener un dispositivo manual que permita abrirlas, a fin de despegarlas de su asiento. La persona encargada de la operación de las calderas debe asegurarse al iniciar su turno de trabajo, que esta en buen estado de operatividad. Figura 17 Válvula de Seguridad de Palanca y contrapeso; La abertura y cierre de esta válvula se produce mediante un contrapeso colocado sobre un brazo de palanca que la presiona. La regulación de esta válvula se consigue alejando o acercando el contrapeso de la válvula. Por ningún motivo el Operador de Caldera debe variar esta regulación, ni menos anular su funcionamiento. Debe probarse todos los días, levantando manualmente el contrapeso, para estar seguro de su normal funcionamiento. Figura 18.

- 32. 32 c) Válvula de peso Directo.- La abertura y cierre de este tipo de válvula se produce por la acción directa de los pesos colocados en el vástago de la válvula. En esta válvula la presión sobre ella se consigue a través de unos discos metálicos cuyo peso actúa sobre dicha válvula. Para regularla a la presión deseada se agregan o sacan discos graduados con pesos previamente determinados de acuerdo a la presión que se desea controlar. Estos discos están colocados en sus respectivas guías, que les permiten calzar perfectamente en el vástago de la válvula, manteniendo su posición en todo momento. Figura 19 TAPON FUSIBLE Este accesorio de seguridad aun es utilizado en algunas Calderas. Consiste en un tapón de bronce con hilo que comunica la cámara de agua con el fogón de la caldera. Va instalado en el tubo hogar y tiene un orificio cónico en el centro, relleno con una aleación metálica (plomo-estaño) de bajo punto de fusión, no mayor de 250º C. El objeto del tapón fusible es permitir el paso vapor y agua hacía el hogar cuando el nivel de agua en la caldera baja más allá del mínimo permitido. Figura 20. Características operacionales del tapón fusible; Cuando el nivel de agua baja del límite operacional mínimo, la temperatura aumenta, se funde la aleación del tapón e ingresa agua y vapor al hogar lo que permite apagar el fuego producto de la combustión, esto evita seguir generando vapor y por consiguiente seguir aumentando la presión, evitando de esta forma daños mayores a la caldera. Sin embargo se debe considerar que el hecho de que el contacto brusco del agua con el fogón, el que se encuentra con altas temperatura, podría eventualmente ser causa de explosión. “Nunca deben reemplazarse los tapones por pernos o soldar el orificio donde estas se encuentran alojados” Además los tapones fusibles deben ser reemplazados cada vez que se observen defectos en ellos.

- 33. 33 ALARMAS; Algunos generadores de vapor llevan unos accesorios de seguridad denominados “SILBATOS DE ALARMA” que funcionan cuando el nivel de agua en el interior de la caldera ha bajado más allá del nivel mínimo aceptable. Características operacionales; En el extremo superior lleva un silbato con su entrada tapada por un fusible. Mientras el agua cubre la entrada inferior del tubo, la presión del vapor lo mantendrá lleno de agua. Cuando el nivel de agua en el interior de la caldera baja más abajo del mínimo aceptable, queda al descubierto el extremo inferior del tubo, cae el agua al interior de la caldera y se llena el tubo de vapor. Este calienta al fusible, lo funde, dejando pasar el vapor al silbato donde se produce el sonido que da la alarma. Figura 21. Algunos generadores de vapor tienen instaladas “Alarmas Visuales y Sonoras” que funcionan cuando el nivel de agua en el interior de la caldera ha disminuido más allá del nivel mínimo aceptable.

- 34. 34 ACCESORIOS DE ALIMENTACION DE AGUA Los accesorios de alimentación de agua sirven para reponer el agua que se ha vaporizado en el interior de la caldera durante el proceso de generación de vapor. Para este proceso de se debe considerar que el equipo utilizado para ingresar agua a la caldera cumpla con las características operacionales de acuerdo a la capacidad de generación de vapor de la caldera. Si bien estos accesorios están asociados a las bombas, también se deben considerar como accesorios de alimentación, aquellos que participan como elementos de control, sean estas válvulas, sistemas de control de nivel, sistemas de partida y detención automáticas de las bombas. Involucrando en este proceso además los sistemas de calidad de agua de alimentación de calderas. En síntesis se deben considerar todos los elementos que intervienen en le proceso de alimentación de agua a la caldera. BOMBAS DE ALIMENTACIÓN DE AGUA DE CALDERAS Las bombas de alimentación utilizada para alimentación de agua de calderas pueden clasificarse en: Bombas de desplazamiento positivo, siendo la más común utilizada la bombas de émbolo o pistón alternativo. Características operacionales; Este tipo de bomba funcionan ejerciendo presión por medio de un émbolo o pistón directamente sobre el líquido (agua) bombeado. La entrada y salida del agua de la bomba está controlada por válvulas que se abren y cierran intermitentemente. Las bombas de émbolo pueden ser sencillas (de un solo cilindro) o dúplex (de dos cilindros). Este tipo de bomba de acuerdo a sus características de construcción y elemento motriz pueden ser directas o indirectas. Bombas de acción directa; La fuerza motriz es ejercida por un pistón el que va acoplado directamente por medio de un vástago al émbolo impulsor de fluido, normalmente se utiliza vapor, sin embargo existen bomba accionadas por aire comprimido. Bombas de acción indirecta; En este tipo de bomba el movimiento del o los pistones se logra por medio de un motor, el que puede ser eléctrico o combustión interna y el movimiento alternativo de los pistones o émbolos se logra a través de una biela o cigüeñal. En este tipo de bomba se debe considerar que son bombas que no permiten trabaja con las válvulas de descarga cerradas, acción que debe ser de pleno conocimiento del o los operadores de calderas, para prevenir accidentes ante una mala operación del equipo. Bombas de desplazamiento negativo: Las bombas más comunes utilizadas son las bombas centrífugas y los inyectores de agua, en las cuales la impulsión del fluido se logra por la acción de un medio mecánico (bombas centrífugas) o por medio de la acción de un fluido (inyectores). Bombas centrífugas; Estas bombas ejercen presión sobre el agua al girar un impulsor que está dentro de una carcasa. El cual es entregado en forma continua durante todo el proceso operacional de la bomba.

- 35. 35 Características operacionales; la acción de impulsión del líquido (agua) en este tipo de bomba, se logra por la acción de un rodete denominado impulsor, el que se encuentra inserto en el interior de la carcasa, el fluido ingresa por el centro y es descargado por el costado del impulsor, la entrada y salida del agua es continua. El movimiento del rodete o impulsor se logra por la acción de un motor el que puede ser eléctrico o combustión interna, o por medio de la acción de una turbina operada por medio de vapor. De acuerdo a la cantidad de impulsores se pueden clasificar como de simple estado (un impulsor), o multi - estados (dos o más impulsores), lo que es de acuerdo a la capacidad de generación de vapor de la caldera. Inyectores de agua; La acción de impulsión del líquido (agua) logra por la acción de un fluido (vapor), lo que se logra al entregarle gran velocidad al agua (energía cinética) por medio de una tobera, la que se transforma en energía potencial, capaz de vencer la presión interna de la caldera. Características operacionales; La aspiración del fluido se logra por generación de vacío generado por la velocidad y diferencias de presiones que se generan en la tobera por el paso del vapor. Los inyectores funcionan con el mismo vapor que produce la caldera y son capaces de descargar agua a una presión de 2 a 4 Kgs/cm 2 mayor que la presión del vapor que se encuentra en el interior de la caldera. Su trabajo es mejor mientras mayor es la presión del vapor de una caldera y el agua de alimentación lo más fría posible. “NINGÚN SISTEMA DE ALIMENTACIÓN DE AGUA PARA CALDERAS PUEDE ESTAR CONECTADO DIRECTAMENTE A LA RED DE AGUA POTABLE”

- 36. 36 CALDERAS IGNEOTUBULARES O TUBOS DE HUMOS La caldera igneotubular, tubos de humos o pirotubular (de tubos de fuego) es la que más prevalece y se utiliza para aplicaciones de calentamiento de procesos y aplicaciones industriales y comerciales. Las calderas antiguas requerían grandes refuerzos. Las configuraciones de caldera están influidas por las necesidades de transferencia térmica de modo que se puede extraer del combustible y del material la mayor parte del calor que las condiciones económicas permitan. El efecto de la forma es de inmensa importancia para las tensiones y requerimientos, de esfuerzo de una caldera. “Es bien conocida la ley científica de que la presión de un fluido se transmite con igual intensidad en todas las direcciones”. Siguiendo esta ley, un recipiente de forma irregular sujeto a presión interna siempre tiende en sus esfuerzos y distribución de los mismos hacia una forma esférica perfecta. La primera tendencia de un depósito o recipiente de forma oval sería a cambiar su sección transversal elíptica hacia un verdadero círculo. Con relación a estos hechos, uno puede pensar en un fondo plano de un recipiente trabajando a muy poca presión interna y ver qué tipo de refuerzo se ha de utilizar. Sin embargo, si se utiliza un fondo esférico o abombado, el refuerzo puede disminuirse o contrarrestarse con dicha disposición. La mayoría de las calderas igneotubulares o pirotubulares tienen superficies planas que requieren de sistemas de sujeción, los que básicamente consisten en tirantes transversales o diagonales, porque la placa plana tendría que tener un gran espesor para resistir la presión de trabajo impuesta. Esta fuerza tiende a aplastar el hogar, y la chapa del hogar para no ser de espesor excesivo necesita ser atirantada por medio de sistemas de sujeción. Esta chapa del hogar interior suele adoptar forma ondulada o con anillos de refuerzos colocados a lo largo del hogar tubular. TIPOS Y DISPOSICIÓN; Las calderas pirotubulares se clasifican en tubulares horizontales (de retorno horizontal), económicas o de tipo de cajas de humo de caja de fuego tipo locomotora, tipo marina escocesa, tubular vertical y caldera vertical sin tubos. La caldera horizontal ahora representa sólo alrededor de 5% de las calderas en servicio del total de las del tipo de tubos de humos están operativas. El diseño exterior de la marina escocesa, de hogar interior es el tipo pirotubular utilizadas en procesos industriales para obtención de energía calórica la que puede ser utilizada en tratamientos de materias a través de autoclaves o como fuente de energía en procesos de calefacción. La capacidad de producción de vapor es de alrededor de 22,5 toneladas/hora de capacidad. Por encima de esta capacidad de producción generalmente se utilizan las calderas acuotubulares de o de tubos agua. En las figuras se aprecia la estructura general de este tipo de caldera.

- 37. 37 Figura A) Figura B) Caldera igneotubular; con sistema de combustible líquido o gaseoso; en los detalles se aprecia el fogón, con su respectivo quemador, donde se aprecia claramente la proyección de la llama del proceso de combustión, la cual desprenderá los gases y posteriormente estos circularan por el interior de los tubos, entregando el calor a través de ellos al agua. En la figura A) se aprecia los detalles de construcción externa y en la figura B), los detalles constructivos internos. Detalles generales constructivos; La caldera Igneotubular o pirotubular tiene los finales de tubos expuestos a los productos de la combustión y tiene otras superficies planas las que requieren sistemas de fijación (tirantes) con acero estructural para evitar un espesor excesivo de chapa(placa tubular). Tubos; Los tubos en todas las calderas pirotubulares deben ser laminados y mandrilados (achaflanado), o laminados y soldados. Si son laminados y soldados, en calderas de alta presión, se deben considerar todas las normar de seguridad asociadas a procesos de soldadura, debido a el gran esfuerzo estructural a que se verán sometidos durante el proceso operacional, y además a la cantidad de energía calórica del proceso de combustión. Los tubos son mandrilados o achaflanados en sus bordes extremos, para evitar que los finales de tubo sean quemados por los gases calientes en esta zona. El mandrilado también incremento la transferencia de calor cerca de la chapa final del tubo y la unión de éste. Las pestañas o rebordes del extremo del tubo son achaflanadas en aproximadamente 1 /16" (1,6 mm) sobre el diámetro de los taladros, de forma tal que no haya rasgaduras o cortes en el tubo cuando se expansiona. Los alojamientos, de los tubos en la placa tubular están mecanizados con una holgura de 1 /16" (1,6 mm) en diámetro sobre el diámetro exterior del tubo, de modo que se permita al tubo introducirse sobre la placa sin dañar el orificio taladrado en esta. En las figuras siguientes se aprecian las diferentes formas de fijación de los tubos a la placa tubular de las calderas igneotubulares. Estos sistemas de fijación están asociados a las normas internacionales de construcción de calderas.