Esquema materiales

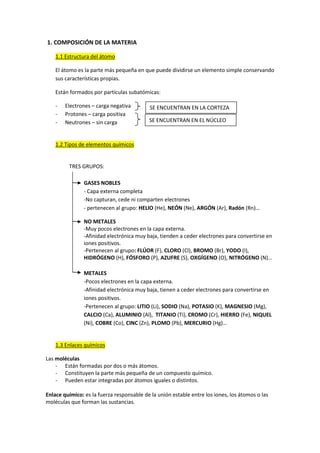

- 1. 1. COMPOSICIÓN DE LA MATERIA 1.1 Estructura del átomo El átomo es la parte más pequeña en que puede dividirse un elemento simple conservando sus características propias. Están formados por partículas subatómicas: - Electrones – carga negativa SE ENCUENTRAN EN LA CORTEZA - Protones – carga positiva - Neutrones – sin carga SE ENCUENTRAN EN EL NÚCLEO 1.2 Tipos de elementos químicos TRES GRUPOS: GASES NOBLES - Capa externa completa -No capturan, cede ni comparten electrones - pertenecen al grupo: HELIO (He), NEÓN (Ne), ARGÓN (Ar), Radón (Rn)… NO METALES -Muy pocos electrones en la capa externa. -Afinidad electrónica muy baja, tienden a ceder electrones para convertirse en iones positivos. -Pertenecen al grupo: FLÚOR (F), CLORO (Cl), BROMO (Br), YODO (I), HIDRÓGENO (H), FÓSFORO (P), AZUFRE (S), OXGÍGENO (O), NITRÓGENO (N)… METALES -Pocos electrones en la capa externa. -Afinidad electrónica muy baja, tienen a ceder electrones para convertirse en iones positivos. -Pertenecen al grupo: LITIO (Li), SODIO (Na), POTASIO (K), MAGNESIO (Mg), CALCIO (Ca), ALUMINIO (Al), TITANIO (Ti), CROMO (Cr), HIERRO (Fe), NIQUEL (Ni), COBRE (Co), CINC (Zn), PLOMO (Pb), MERCURIO (Hg)… 1.3 Enlaces químicos Las moléculas - Están formadas por dos o más átomos. - Constituyen la parte más pequeña de un compuesto químico. - Pueden estar integradas por átomos iguales o distintos. Enlace químico: es la fuerza responsable de la unión estable entre los iones, los átomos o las moléculas que forman las sustancias.

- 2. ENLACE IONICO - Se produce entre elementos con afinidad electrónica muy diversa - Frecuente entre sustancias formadas por un metal y un no metal: o El NO METAL captura electrones y se transforma en un anión cargado negativamente. o El METAL cede electrones y se convierte en un catión cargado positivamente - Aparecen fuerzas electrostáticas entre los iones positivos y los negativos formando la red cristalina. - Las sustancias iónicas, como el cloruro de sodio: o Sólidas a temperatura ambiente o Duras o Frágiles o Punto de fusión muy elevado o Solubles en el agua o Buena conductividad eléctrica en disolución ENLACE COVALENTE - Se producen entre los átomos de un mismo elemento o elementos de afinidad electrónica similar. - Frecuente entre no metales - Los orbitales de valencias de los átomos se superponen entre sí para formar un orbital molecular común en los dos átomos - Los electrones que ocupan el orbital son compartidos por los átomos. - Enlace covalente: fuerza que mantiene unidos los átomos como consecuencia de la formación de este orbital molecular. - Las sustancias covalentes como el gas de cloro: o Pueden ser sólidas, liquidas o gaseosas a temperatura ambiente o Puntos de fusión y ebullición bajos o No son buenos conductores de la electricidad ENLACE METÁLICO - Entre elementos metálicos ya que pueden compartir electrones. - Los átomos del metal ceden sus electrones y se transforman en iones positivos. - Los electrones cedidos forman una nube electrónica alrededor de los iones. - Las sustancias metálicas son: o Sólidas a temperatura ambiente o Buenas propiedades mecánicas: tenacidad, ductilidad, maleabilidad. o Buenas conductoras del calor y electricidad.

- 3. 2. ESTRUCTURA CRISTALINA - SÓLIDOS: forma y volumen constantes. - Puede presentarse en: o ESTADO AMORFO (desordenado): los componentes del solido se agrupan al azar (VIDRIO). o ESTRUCTURA CRISTALINA (formas geométricas): ordenación regular de las moléculas componentes de una sustancia (MERCURIO o HIERRO). - LÍQUIDOS: adoptan la forma del recipiente que los contiene (no presentan estructura interna). - GASES: adoptan la forma del recipiente donde se encuentran (no presentan estructura interna). 3. CLASIFICACIÓN DE LOS MATERIALES TIPOS DE MATERIALES: - Materiales naturales: ya existen en la naturaleza (MADERA) - Materiales artificiales: obtenidos a partir de los naturales (VIDRIO; PAPEL; CEMENTO) - Materiales sintéticos: fabricados a partir de los artificiales ( PLASTICOS) SEGÚN SUS PROPIEDADES SE DIVIDEN EN: - Materiales cerámicos: o duros, frágiles y quebradizos o elemento básico silicio: enlace entre covalente e iónico. o Ej: ladrillos, vidrio, porcelana. - Materiales metálicos: o Buena conductividad eléctrica y térmica o Alta resistencia, ductilidad y maleabilidad - Materiales poliméricos: o Baja conductividad eléctrica y térmica o Buena tenacidad - Materiales compuestos: o Formados a partir de dos o más materiales de distintos grupos. o duros, frágiles y quebradizos o Buena conductividad eléctrica y térmica o Alta resistencia, ductilidad y maleabilidad o Comprimidos a alta presión o Ej: hormigón - Materiales nuevos: o Han sido modificados de forma química o estructural para utilizarlos en aplicaciones para las que son más útiles los materiales sin modificar. o Ej: materiales nanotecnológicos.

- 4. 4. PROPIEDADES DE LOS MATERIALES 4.1 PROPIEDADES FÍSICAS atributos que son propios del material - Densidad: relación que existe entre la masa de una determinada cantidad de material o sustancia y el volumen que ocupa. - Resistividad: resistencia que ofrece al paso de la corriente un elemento de ese material de 1 m de longitud y un de sección. Dependiendo de la resistividad los materiales pueden ser: - Conductores: o poseen una resistividad muy baja o Los mejores son los metales: plata, oro, cobre… - Aislantes: o Conductividad muy baja porque no ceden ni captan electrones o Ej: cemento, goma, plástico, vidrio … - Semiconductores: o A baja temperatura son aislantes o Cuando se eleva la temperatura son conductores o Ej: galio, germanio … - Superconductores: o Buenos conductores de la corriente eléctrica a bajas temperaturas o Resistencia casi nula o Ej: materiales creados de forma artificial. 4.2 PROPIEDADES MECÁNICAS definen el comportamiento de los materiales frente determinadas acciones mecánicas exteriores, como fuerzas o desplazamientos - Dureza: resistencia que opone un cuerpo a ser rayado por otro. - Elasticidad: capacidad de un cuerpo de recobrar su forma primitiva cuando cesa la causa que lo deforma. (los materiales son flexibles) - Plasticidad: capacidad de los materiales sólidos de adquirir deformaciones permanentes sin llegar a la rotura. (los materiales son flexibles) - Ductilidad: capacidad de poder deformarse plásticamente y extenderse en forma de hilos cuando se someten a esfuerzos de tracción. o Ej: cobre, aluminio, oro, volframio … - Maleabilidad: capacidad de poder deformarse plásticamente y extenderse en forma de láminas cuando se someten a esfuerzos de compresión. Ej: plástico - Tenacidad: capacidad de absorber energía frente a esfuerzos bruscos antes de Fuerza romperse o deformarse. (es elástico y plástico a la vez) Brusca - Fragilidad: o Contraria a la tenacidad. o Capacidad de un material de romperse en fragmentos cuando se golpea. o Carece de zona plástica o Ej: diamante o vidrio

- 5. - Flexibilidad: capacidad que tiene un material para doblarse son llegar a romperse. - Fatiga: resistencia a la rotura por un esfuerzo. Aplicación de fuerzas en un Al cabo del tiempo los metales se rompen por fatiga. material para llegar a romperlo - Resilencia: capacidad de un material de absorber energía en la zona elástica al someterlo a un esfuerzo de rotura (no esfuerzo brusco) - Maquinabilidad: facilidad con que un cuerpo puede ser trabajado por La superficie no desbaste o procedimientos de arranque de viruta. debe ser tenaz 4.3 PORPIEDADES QUÍMICAS Ambiente seco y cálido: oxidación Ambiente húmedo: corrosión - Oxidación: reacción química en la cual el elemento que se oxida cede electrones al elemento oxidante. FENÓMENO QUÍMICO o En algunos metales el proceso de oxidación depende de la temperatura: A temperatura ambiente: capa de oxido es compacta. Impide el contacto del metal con el agente corrosivo y evita que continúe la oxidación. Si la temperatura se eleva: se puede producir un agrietamiento de la capa de oxido, con lo que la oxidación llega al interior del metal. - Corrosión: destrucción lenta y progresiva de un material, producida por el oxigeno del aire cuando aparece combinado con la humedad. FENÓMENO ELECTRO-QUÍMICO o La corrosión puede ser uniforme, localizada e intergranular. o Proceso de corrosión: Proceso electroquímicos: en la superficie del metal se generan micropilas galvánicas donde la humedad actúa como electrolito. Se producen dos reacciones químicas: Reacción anódica: se produce en la superficie del metal, actúa como ánodo y cede electrones, con lo que se forma el oxido. Reacción catódica: consiste en la captura de los electrones por los radicales OH- y el desprendimiento de hidrogeno gas. o TIPOS DE CORROSION Corrosión uniforme: capa compacta en la superficie del metal Corrosión localizada: picaduras, hoyos y surcos en la superficie del metal. Ej: hierro en el agua del mar Corrosión intergranular: el metal puede desintegrarse sin que se aprecie una alteración superficial.

- 6. 5. LOS MATERIALES - Materia prima: material natural que se obtiene de la naturaleza - Material elaborado: se obtiene después de someter la materia prima a las transformaciones oportunas. Ej: barra de hierro - Material metálico: constituido por un metal. Ej: hierro, cobre, cinc, aluminio… - Materiales no metálicos: formados por aquellos en cuya composición no intervienen los metales como componente básico. o Naturales: seda, cuarzo o Sintéticos: hormigón vidrio o Auxiliares: pulimentos, lubricantes 6. LOS MATERIALES FÉRRICOS En los materiales férricos, el componente principal es el hierro, asociado con otras sustancias, tanto metálicas como no metálicas 6.1 MINERALES DE HIERRO - Siderita: carbonato de hierro (ll) o Es la mena fundamental de hierro 6.2 OBTENCIÓN DE HIERRO HORNO ALTO - Objetivo: obtener el arrabio, el hierro con un contenido de carbono entre 2’6 y el 6’7% - Proceso: La parte superior del horno es el tragante. Se compone de dos tolvas provistas de un dispositivo de apertura y cierre que evita que se escapen los gases en el momento de la carga del material. Este se introduce en el interior del horno en capas alternadas: minerales de hierro, una capa de carbón de coque (combustible empleado para la fusión y reducción del mineral) y material fundente (formado por caliza, que se encarga de arrastrar la ganga del mineral y las cenizas (escoria)). En la cuba se produce el primer calentamiento: se elimina la humedad del mineral y se calcina la caliza. El monóxido de carbono producido por la combustión del coque se encarga de reducir los óxidos de hierro hasta obtener hierro metálico, gracias al aire que insuflan las toberas, necesario para la combustión. El aire procede de los recuperadores de calor que aprovechan la e. térmica para calentar el aire. La parte más ancha es el vientre, y es donde se produce la fusión del hierro con la escoria. La parte inferior es el etalaje. En ella se depositan el hierro y la escoria fundidos. La escoria, como es de menor densidad queda flotando sobre el hierro, para así protegerlo de la oxidación. Después por la bigotera se extrae la escoria, y por la piquera sale el arrabio, y se transforma en lingotes de hierro o se transporta a los convertidores para transformarlo en acero.

- 7. 6.3 PRODUCTOS SIDERÚRGICOS Se obtienen a partir de los minerales del hierro HIERRO DULCE contenido en carbono inferior a 0’1% - Se emplea para la conducción eléctrica - Muy poroso - Se oxida con gran facilidad - Tiene grietas internas - Poco útil para otras aplicaciones industriales - Usado para objetos decorativos FUNDICIONES contenido en carbono entre 1’76 y 6’67% - Muy duro - Frágil y quebradizo - No admite la forja y la soldadura - Poco útiles, maleables y tenaces - Buena maquinabilidad, resistente a la corrosión y al desgaste 6.4 ACEROS Aleación de hierro y carbono, con contenido de carbono entre 0’1 y 1’76%. Puede contener en su composición otros elementos metálicos o no metálicos Elementos que aparecen en la composición de los diferentes tipos de acero (mezcla que se junta con el acero): - Carbono: aporta dureza y elasticidad - Silicio: aporta elasticidad y buena conductividad - Manganeso: aumenta su dureza y su resistencia al desgaste. Ej: engranaje, broca, vías de ferrocarril… - Cromo: aumenta la dureza y le aporta resistencia al calor y al rozamiento. Imprescindible para el acero inoxidable - Níquel: aumenta la tenacidad, la resistencia a la tracción y a la corrosión. Ej: cable de un puente - Molibdeno y vanadio: aumenta la dureza, proporciona mayor resistencia al desgaste mecánico en caliente y a la fatiga. Ej: muelles, bisagras - Volframio: aporta tenacidad, resistencia a la corrosión y al calor (aplicaciones militares) Los aceros son no aleados cuando los porcentajes de los elementos no superan el 1% Los aceros de baja aleación son aquellos que tienen algún componente, y su porcentaje está entre 1 y 5% Los aceros de alta aleación contienen elementos cuyo porcentaje supera el 5% Ej: acero inoxidable

- 8. 6.5 PROCESOS DE FABRICACION DE ACEROS Procedimientos de afino del hierro para obtener el acero CONVERTIDOS DE BESSEMER Y THOMAS - Proceso de afino entre 15 y 20 min. - Fase llenado: se inclina el convertidor y se vierte el arrabio procedente del horno alto. - Fase de soplado: se sitúa el convertidor verticalmente y se inyecta aire a presión a través de unos orificios situados en el fondo - Vaciado: se inicia una vez quemadas las impurezas. Se inclina el convertidor y se vierte el acero en lingoteras. - Ventajas: se puede detener con solo cerrar la entrada de aire - Inconveniente: solo puede utilizarse para arrabios con cantidades muy pequeñas de fosforo ya que no se elimina (necesita más temperatura) - Se ha sustituido por el convertidor LD CONVERTIDOR LD Obtención de acero por soplado de oxigeno - Diferencia entre el convertidor de Bessemer y Thomas: se insufla oxigeno a presión por medio de una lanza refrigerada por agua. - El recipiente es de gran tamaño construido de acero revestido interiormente con ladrillo refractario (aislante térmico) - El proceso de afino dura una hora, y consta de tres fases: o Llenado: se inclina el convertidor y se introduce el arrabio líquido, la chatarra de acero y el fundente. Luego se coloca en posición vertical. o Afino: se inyecta el oxigeno con la lanza refrigerada a presión de 12 atmosferas. Esto provoca la oxidación del carbono hasta reducirlo por debajo del 1%. La reacción del carbono con el oxigeno es muy alta, y produce altas temperaturas. Al mismo tiempo se elimina el fosforo, azufre y silicio. Los gases que se generan salen por la boca de los convertidores a una temperatura de 1700ºC. Al final se añaden aleantes en la proporción adecuada para conseguir los aleantes que se desea. o Vaciado: se inclina el convertidor con el fin de eliminar la escoria que sobrenada y se bascula para vaciar el acero - Es el más empleado en la actualidad para obtener aceros de baja aleación - Calidad muy apreciada

- 9. HORNOS ELÉCTRICOS HORNO ELÉCTRICO DE ARCO - Recipiente de acero de forma cilíndrica recubierto por ladrillo refractario y provisto de circuito de refrigeración - La cubierta superior puede separarse para facilitar la carga, y esta atravesada por tres electrodos de carbón. - Una vez cargado con el acero que se desea afinar, se cierra el recipiente y se hacen saltar potentes arcos voltaicos entre los electrodos y el material - Se alcanzan temperaturas de 3800ºC, que permiten fundir metales de elevada temperatura de fusión. HORNO DE INDUCCIÓN - Recipiente cilíndrico de acero, cuya parte exterior lleva una bobina eléctrica de inducción. En el interior está protegido con material refractario - Cuando se carga el material, se hace circular una corriente eléctrica de alta frecuencia por la bobina. Esta corriente induce en el horno unas corrientes eléctricas, corrientes de Foucault, que producen un enorme aumento de temperatura capaz de fundirlo. - Este horno se llama horno UHP - Ventajas: rápido calentamiento, inexistencia de gases combustibles - Inconvenientes: elevado coste de la energía eléctrica 6.6 TRATAMIENTO DE COLADA La colada es el acero fundido que se obtiene a partir de cualquiera de los procedimientos. Para su transformación se utilizan: - Vaciado en lingoteras: se vierte la colada liquida en el interior de moldes, lingoteras. Cuando se solidifica, se retira el molde y se obtiene el lingote. - Colada continua: se vierte el metal fundido sobre moldes de fondo desplazable que tiene la forma del producto que se desea obtener. A medida que va avanzando, se solidifica. Así se obtiene la medida deseada. o Ventaja: ahorro de energía, reducción de la mano de obra necesaria. 6.7 TIPOS DE INSTALACIONES SIDERÚRGICAS - Siderurgias integrales: reducción del mineral de hierro en el horno alto y disponen de instalaciones de producción de aceros de tratamiento de colada. - Siderurgias no integrales o acerías: no disponen de hornos altos y parten del material que se produce en ellos (arrabio) de materiales semielaborados para la obtención y posterior tratamiento del acero.

- 10. 6.8 ACEROS COMERCIALES. IDENTIFICACION Y APLICACIONES - cada país tiene su propia norma para clasificar los aceros. o En España, la norma es UNE o En la Unión Europea es UNE EN o Norma internacional ISO - La norma española identifica los aceros por medio de la inicial F - TIPOS DE ACEROS: o ACEROS DE CONSTRUCCION F1 Aceros al carbono (serie F11) Resistencia media Tenaces y admiten la soldadura Se utilizan para maquinaria agrícola, cadenas y ejes de ferrocarriles Aceros aleados de temple y revenido (serie F12) Contienen níquel y cromo Duros y tenaces Se emplean en bielas, cigüeñales, ejes Aceros para rodamientos (serie F13) Alto contenido en cromo Resistentes al rozamiento Aceros para muelles (serie 14) Compuestos por cromo y vanadio Muy duros y de gran elasticidad Resistentes a la fatiga Aceros de cementación (serie F15 y F16) Cantidades de cromo, níquel y molibdeno Resistentes y tenaces Se emplean para la construcción de engranajes o ACEROS ESPECIALES F2 (percha) De fácil mecanización Admiten la soldadura Se utilizan para piezas y objetos que no requieren grandes exigencias mecánicas. o ACEROS INOXIDABLES Y ANTICORROSION F3 (motores) Elevadas proporciones de cromo y níquel Muy resistente a la corrosión Se emplea en maquinaria industrial o ACEROS PARA HERRAMIENTAS F5 (llave inglesa) Contiene níquel, vanadio y volframio Resistencia al desgaste y buena tenacidad Se emplean para moldes de inyección de plásticos y aluminio

- 11. 7. MATERIALES METÁLICOS 7.1 ALEACIONES Una aleación es una mezcla homogénea o disolución solida de un metal con otros elementos, metálicos o no metálicos, que conserva el aspecto y las propiedades de un metal. - Metal presente base - Elementos restantes aleantes - Para obtenerla se funden juntos el metal base y los aleantes. Debe comenzarse siempre por el mayor punto de fusión. Una vez la mezcla es homogénea se deja enfriar para que se solidifique. DIAGRAMAS DE SOLIFICACION Permite reconocer las transformaciones que tiene lugar en el proceso de enfriamiento de las aleaciones, dependiendo de la composición de estas. 8. PROTECCIÓN CONTRA LA CORROSION Diferentes métodos empleados se clasifican en grupos. 8.1 MODIFICACION QUIMICA DE LA SUPERFICIE Método denominado de capa o barrera. Consiste en la creación de una capa de conversión sobre la superficie del metal que se desea proteger. CROMATIZADO - Se aplican soluciones que contienen acido crómico con el fin de que aparezca una capa de oxido compacta en la superficie del metal que impida su corrosión. FOSFATACIÓN - Se aplican soluciones de acido fosfórico y de fosfato de cinc para originar la aparición de una capa de fosfatos metálicos en la superficie del metal que lo protegen de la humedad por ser insolubles en el agua. - Se emplea como subcapa en el hierro y el acero cuando han de ser pintados o plastificados. OXIDACION ANÓDICA (aluminio) - Creación de una capa de oxido metálico compacto superior a la que se produce por oxidación natural. Se aplica en el aluminio y se obtiene así aluminio anodizado - Resistente a la abrasión y al desgaste - La capa de oxido de aluminio queda adherida al soporte, aunque presenta cierta porosidad, por lo que debe aplicarse un tratamiento que consiste en sumergir la pieza en agua hirviendo para que la capa de óxidos se compacte e impermeabilice. - Puede aplicarse una capa de pintura o barniz para mejorar su apariencia.

- 12. 8.2 RECUBRIMIENTOS NO METALICOS Consiste en aislar el metal base del medio ambiente de modo que quede protegido contra la corrosión, el calor o la electricidad. PINTURAS Y BARNICES - La capacidad protectora de la pintura depende de la adhesión de esta sobre el metal base, por lo que es necesario eliminar de su superficie los óxidos y las grasas existentes, e incluso someter el metal a un tratamiento de fosfatación - Las pinturas están formadas por: o Aglomerante: depende del tiempo de secado o Pigmentos: aportan color o Disolvente: homogeniza la mezcla o Aditivos: mejoran las cualidades de los demás componentes - Puede aplicarse algún barniz o laca para mejorar su aspecto. PLÁSTICOS - Son muy resistentes a la oxidación, no conducen la electricidad y suelen ser muy flexibles. - Inconveniente: escasa resistencia al calor - El más utilizado es el PVC para el recubrimiento de chapas de acero ESMALTES Y CERÁMICA - Anticorrosivos, resistente a las altas temperaturas y a la abrasión. - Se emplea para revestir partes de motores térmicos y bujías. - Para obtenerlo se utiliza: o Óxidos de carácter acido. o Fundentes de carácter básico o Estabilizadores o Óxidos metálicos 8.3 RECUBRIMIENTOS METÁLICOS Es necesario recurrir a procedimientos de índole diversa, como: ELECTRODEPOSICIÓN - Procedimiento electrolítico que consiste en conectar el objeto al catodo de la cuba electrolítica, que tiene forma de tambor giratorio en cuyo interior se encuentra un electrolito que suele ser una disolución de sales de aluminio. - Proceso depende: o Tipo: materiales no conductores y materiales conductores Material no conductor: se emplea la galvanoplastia, que consiste en recubrir los objetos con una capa de material conductor.

- 13. Material conductor: se utiliza la galvanostegia, con la que se recubre la superficie de los objetos con una capa de otro metal que se adhiere al metal base. o Forma: las piezas de tamaño pequeño se dejan sueltas en el interior del tambor. Las de mayor tamaño se fijan en sus paredes. o Reactividad: el electrolito es una solución acuosa, excepto para aquellos que reaccionan con el oxigeno del agua. Se emplea una disolución no acuosa En el proceso se emplea corriente continua a una tensión de 100 V La intensidad puede alcanzar 10000 A, lo que determina un calentamiento y la necesidad de su refrigeración. ELECTROFORESIS - Procedimiento electrolítico en el que las partículas cargadas se desplazan hacia los electrodos por atracción electrostática. - El material, una vez recubierto, se somete a un tratamiento posterior para darle adherencia y resistencia mecánica. - No es toxico ni inflamable, por lo que se emplea en recubrimientos orgánicos. INMERSION EN CALIENTE - Proceso físico-químico que consiste en introducir el material base en estado sólido en un baño de metal fundido. - Al extraer la pieza se elimina el recubrimiento sobrante y el metal fundido se solidifica. - Se utiliza para recubrimientos en materiales de bajo punto de fusión. - Para garantizar una buena adherencia de recubrimiento, se debe limpiar y decapar la superficie de la pieza. - En el material se distinguen tres capas: o Externa: del metal de recubrimiento puro o Intermedia: formada por aleaciones del metal de recubrimiento y metal base. o Interna: metal base - Los metales de recubrimiento más empleados son: o Estaño: recubre el hierro y el acero. Se llama ESTAÑADO o Cinc: protege el acero contra la humedad. se llama GALVANIZADO EN CALIENTE o Aluminio: se usa sobre el acero. Se llama ALUMINIZACION o Plomo: para recubrir cables y tuberías. Se llama PLOMBEADO

- 14. 8.4 PROTECCION CATODICA Método empleado para proteger construcción es metálicas en contacto con medios acuosos. Ej: depósitos, barcos En los procesos de corrosión se producen dos reacciones químicas: - Reacción anódica: en la superficie del metal, que actúa como ánodo y cede electrones, con los que se forma el oxido - Reacción catódica: captura de electrones por los radicales OH- y el desprendimiento de hidrogeno gas. En la protección catódica se conecta el metal a una corriente que se oponga a la fuga de electrones generados en la reacción anódica, que es la que provoca la corrosión. CATENARIA: - Cable suspendido entre dos puntos de gran - Formado por aluminio en el exterior y acero en el interior