Marco teorico soldadura arp colmena

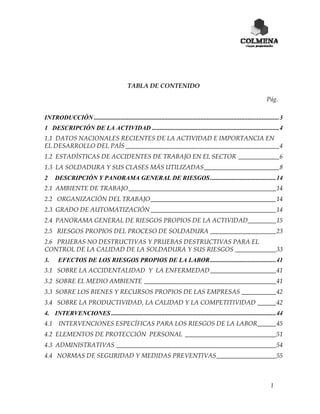

- 1. 1 TABLA DE CONTENIDO Pág. INTRODUCCIÓN ......................................................................................................................3 1 DESCRIPCIÓN DE LA ACTIVIDAD .................................................................................4 1.1 DATOS NACIONALES RECIENTES DE LA ACTIVIDAD E IMPORTANCIA EN EL DESARROLLO DEL PAÍS _________________________________________________4 1.2 ESTADÍSTICAS DE ACCIDENTES DE TRABAJO EN EL SECTOR _____________6 1.3 LA SOLDADURA Y SUS CLASES MÁS UTILIZADAS________________________8 2 DESCRIPCIÓN Y PANORAMA GENERAL DE RIESGOS..........................................14 2.1 AMBIENTE DE TRABAJO_______________________________________________14 2.2 ORGANIZACIÓN DEL TRABAJO________________________________________14 2.3 GRADO DE AUTOMATIZACIÓN ________________________________________14 2.4 PANORAMA GENERAL DE RIESGOS PROPIOS DE LA ACTIVIDAD_________15 2.5 RIESGOS PROPIOS DEL PROCESO DE SOLDADURA _____________________23 2.6 PRUEBAS NO DESTRUCTIVAS Y PRUEBAS DESTRUCTIVAS PARA EL CONTROL DE LA CALIDAD DE LA SOLDADURA Y SUS RIESGOS _____________33 3. EFECTOS DE LOS RIESGOS PROPIOS DE LA LABOR..........................................41 3.1 SOBRE LA ACCIDENTALIDAD Y LA ENFERMEDAD_____________________41 3.2 SOBRE EL MEDIO AMBIENTE __________________________________________41 3.3 SOBRE LOS BIENES Y RECURSOS PROPIOS DE LAS EMPRESAS ___________42 3.4 SOBRE LA PRODUCTIVIDAD, LA CALIDAD Y LA COMPETITIVIDAD ______42 4. INTERVENCIONES .........................................................................................................44 4.1 INTERVENCIONES ESPECÍFICAS PARA LOS RIESGOS DE LA LABOR______45 4.2 ELEMENTOS DE PROTECCIÓN PERSONAL _____________________________51 4.3 ADMINISTRATIVAS ___________________________________________________54 4.4 NORMAS DE SEGURIDAD Y MEDIDAS PREVENTIVAS___________________55

- 2. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 2 4.5 IMPACTO SOBRE LA PRODUCTIVIDAD, LA CALIDAD Y LA COMPETITIVIDAD________________________________________________________59 4.6 INDICADORES_____________________________________________________61 5 QUÉ HACER EN CASO DE UN ACCIDENTE DE TRABAJO DE UN AFILIADO A COLMENA RIESGOS PROFESIONALES ...........................................................................63 GLOSARIO...............................................................................................................................65 BIBLIOGRAFÍA ......................................................................................................................67

- 3. 3 INTRODUCCIÓN Este documento describe los aspectos más importantes del proceso de soldadura y una revisión de los riesgos ocupacionales presentes en dicha labor, así como la forma de identificarlos, prevenirlos y controlarlos. Busca constituirse en soporte conceptual para el abordaje de la problemática de los riesgos presentes en el desarrollo de procesos de soldadura, causantes de accidentes de trabajo y enfermedades profesionales, que se traducen en pérdidas humanas y materiales, para las empresas y sus trabajadores. La información está dirigida inicialmente, a los profesionales de COLMENA Riesgos Profesionales que tienen como misión ofrecer su concurso en la orientación de metodologías de prevención y control en las empresas afiliadas y, en segunda instancia, a los trabajadores involucrados, como alternativa metodológica para que participen en la propia evaluación y reconocimiento de los riesgos; para esto COLMENA propone actividades que les permitan contribuir en el autocuidado de su salud. Además de los aspectos relacionados con las medidas de prevención, es importante conocer el control de los riesgos como factor de calidad de vida y productividad en el trabajo y los procedimientos que deben tener en cuenta empleadores y trabajadores en caso de ocurrencia de un accidente de trabajo.

- 4. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 4 1 DESCRIPCIÓN DE LA ACTIVIDAD La soldadura es fundamental para la expansión y productividad de nuestras industrias, es la forma más eficaz para unir dos o más piezas de metal con el fin de hacerlas actuar como una sola. Actualmente, es uno de los principales medios de fabricación y reparación de productos hechos en metal tales como: estructuras metálicas para edificios, aparatos electrodomésticos y automóviles entre otros. La industria ha encontrado en la soldadura un procedimiento eficiente, seguro y económico, para la unión de metales en las operaciones de fabricación y en la mayoría de las construcciones, lo cual hace que sea muy utilizada. 1.1 DATOS NACIONALES RECIENTES DE LA ACTIVIDAD E IMPORTANCIA EN EL DESARROLLO DEL PAÍS La apertura y la internacionalización de la economía, han planteado un reto ineludible al sector industrial colombiano, en términos de poder garantizar su competitividad en un mercado globalizado. La soldadura no escapa a dicho reto, por el contrario, dada su característica de bien intermedio, de uso generalizado en el sector productivo, está involucrada en un reto de dimensión mayor. Según datos de la ASOCIACIÓN COLOMBIANA DE SOLDADURA, en su encuesta de opinión empresarial realizada en el año de 1995, la situación de la soldadura en el país es la siguiente: El sector de la soldadura en Colombia es un sector cronológicamente maduro. El período de vigencia de la sustitución de importaciones, corresponde al de mayor creación de empresas relacionadas con la labor. Además dicho sector corresponde, en forma predominante, a pequeñas y medianas unidades productivas, y el empleo generado se concentra en las áreas de producción y administración. Es un sector al que le compran, y en el que no existe estructuralmente un soporte empresarial, para una visión de más apertura a las ventas nacionales e internacionales.

- 5. 5 En los usuarios de la soldadura predominan las actividades de manufactura sobre las de mantenimiento y de servicios. Los sectores que configuran la demanda típica de soldadura son: el metalmecánico, las estructuras soldadas, los equipos y material de transporte, la industria petrolera, los alimentos y bebidas y la agroindustria. El proceso de soldadura que se tipifica en Colombia, es el de arco eléctrico y electrodo manual revestido –SMAW-. Éste, es el utilizado por la mayoría de empresarios y también ocupa el mayor número de equipo del parque industrial del sector. Casi todas las empresas hacen algún tipo de control de calidad sobre él, que se realiza básicamente, después del proceso, a pesar de los altos costos que implica el poseer un sello de calidad. Las empresas realizan mayormente ensayos destructivos en proceso y producto, sin embargo, existe una amplia aceptación por la alternativa de ensayos no destructivos, que a pesar del mayor costo, están asociados a complejidad tecnológica y mayor eficiencia. Se cuestiona en forma generalizada el mecanismo de homologación de normas y las deficiencias generadas en los procesos de su traducción. Las normas, códigos y especificaciones en soldadura ampliamente utilizadas son la ASME y la API. Confirmando la imagen de falta de memoria tecnológica empresarial y de una alta dosis de empirismo, se registra una baja utilización de procedimientos escritos y es amplia la desinformación alrededor de la competencia y la posición competitiva de las empresas. El bajo registro de personal de alta calificación que existe está asociado al rezago científico y tecnológico del sector; la oferta de capacitación encontrada en el exterior depende de la necesidad de soluciones de mayor nivel y especialización. La oferta de capacitación nacional cubre a través de buenos niveles la capacitación básica, técnica y universitaria. A partir de una evaluación de los atributos de oferta de capacitación nacional, se llega a un ambiente negativo en términos de suficiencia, oportunidad, costo y respuesta a las necesidades de la empresa. El 69.3% de las empresas encuestadas tienen programas de seguridad industrial en el área de soldadura y se destacan las actividades de: - Dotación de Elementos de Protección Personal, conformación de Brigadas de Emergencia y Comité Paritario de Salud Ocupacional. Las empresas en general, atraviesan por una coyuntura favorable, y en su mayoría perciben un impacto positivo a futuro, derivado de la apertura. La necesidad de modernización empresarial es generalizada.

- 6. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 6 De acuerdo con la Muestra Manufacturera realizada por el DANE en el año 1997, la producción y venta de las soldaduras mayormente utilizadas en Colombia arrojó los siguientes resultados: TIPO DE SOLDADURA PRODUCCIÓN VENTAS CANTIDAD VALOR CANTIDAD VALOR Autógena 1.219.424 2.970.690 1.174.018 2.860.074 Eléctrica 12.188.495 22.657.746 12.047.565 22.386.487 Cantidad: En kilogramos Valor: En miles de pesos En cuanto al personal empleado por las empresas que realizan actividades económicas que involucran el proceso de soldadura en su proceso productivo y en su producto final, se tienen los siguientes datos: Códigos CIIU 381 = FABRICACIÓN DE PRODUCTOS METÁLICOS, EXCEPTUANDO MÁQUINA Y EQUIPO 3812 = FABRICACIÓN DE MUEBLES Y ACCESORIOS METÁLICOS 3813 = FABRICACIÓN DE ELEMENTOS ESTRUCTURALES METÁLICOS 3819 = FABRICACIÓN DE PRODUCTOS METÁLICOS 384 = CONSTRUCCIÓN DE EQUIPO Y MATERIAL DE TRANSPORTE. Dichas actividades económicas reúnen en el año 1997 a 973 establecimientos, con 55.701 personas. 1.2 ESTADÍSTICAS DE ACCIDENTES DE TRABAJO EN EL SECTOR En el año de 1996 el INSTITUTO DE SEGUROS SOCIALES realizó un Mapeo sectorial de las diez actividades económicas de mayor accidentalidad y morbilidad en el país. Dentro de esas diez actividades encontramos, a la Industria metálica básica y la Fabricación de

- 7. 7 productos metálicos (excepto maquinaria), las cuales utilizan la labor de soldadura tanto en su proceso productivo como en el producto final. Este grupo de empresas hace relación a los procesos industriales, los cuales son generalmente realizados bajo recintos, construidos y adaptados para tal fin y por lo tanto, tienen condiciones propias producidas y generadas internamente; es decir, se crea un "ecosistema" artificialmente. Por ello, de alguna manera permite que las condiciones de trabajo puedan ser manipuladas y controladas, modificadas o cambiadas según sean la necesidad e interés. Las características, ubicación y exigencias de las actividades económicas de tipo industrializado, determinan un perfil de trabajador más versátil, de mayor movilidad, sin determinantes intrínsecos de género, pero sí de formación académica básica. Es un perfil de “ciudadano urbano”, así corresponda a una población eminentemente migratoria de las áreas rurales. Son trabajadores de “varios oficios” que han aprendido a enfrentase a nuevas exigencias y retos ocupacionales, por tanto, tienen mayor familiaridad con la tecnología. Es el trabajador que ha aprendido haciendo. Las condiciones de salud de los trabajadores están directamente relacionadas con el desarrollo de la empresa, su dinámica de reconversión, y obviamente con el cumplimiento de las normas de salud y seguridad dadas por sus programas y actividades de salud ocupacional. El análisis de los consolidados anuales del INSTITUTO DE SEGUROS SOCIALES, arrojó los siguientes resultados: TABLA 1. EVOLUCIÓN DE LA TASA DE ACCIDENTALIDAD EN LAS DIEZ ACTIVIDADES ECONÓMICAS CON MAYOR ÍNDICE ACTIVIDAD ECONÓMICA AÑOS 90 91 92 93 94 95 TOTAL Extracción de carbón 322.48 388.37 366.03 142.66 235.11 186.94 273.60 Extracción de minerales metálicos 64.44 66.09 103.94 127.83 153.17 269.86 130.89 Ind. Metálica básica 210.19 183.97 177.71 165.19 139.74 156.21 172.17

- 8. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 8 ACTIVIDAD ECONÓMICA AÑOS 90 91 92 93 94 95 TOTAL Industria de producción mineral no metálica 122.12 113.4 117.02 104.91 111.92 71.83 106.87 Ind. De madera y corcho 129.7 98.48 100.53 99.03 97.3 86.71 101.96 Fab. Prod. Metálicos (Excepto maquinaria) 102.26 88.2 86.41 91.26 92.88 81.64 90.44 Ind. de bebidas 130.24 105.07 104.76 92.66 92.66 46.84 95.37 Manufactura prod. Caucho 227.32 150.41 137.79 78.53 127.03 117.5 139.78 Extracción minerales no metálicos 147.09 144.1 112.12 83.16 71.82 87.35 95.64 Extracción piedra, arcilla y arena 86.07 76.22 72.52 77.69 73.41 50.68 60.53 Fuente: Instituto de Seguros Sociales. Como se puede observar, el segundo lugar, después de la extracción de carbón lo ocupa la industria metálica básica en cuanto a la mayor tasa de accidentalidad en los seis años analizados. En dicha industria es ampliamente utilizado el proceso de soldadura, sobre todo en los talleres de ornamentación. Las estadísticas de los accidentes de trabajo de COLMENA riesgos profesionales se presentan de forma general en la siguiente tabla: TABLA 2. INFORME COMPARATIVO DE ACCIDENTALIDAD 1998- 2000 CONCEPTO 1998 1999 2000 No. Accidentes. 11,284 14,314 20,869 Tasa de incidencia por 1000. 33.98 41.56 52.18 Accidentes Mortales. 58 95 75 Tasa de Mortalidad por 100.000. 17.47 27.59 18.75 I.T.TOTAL. 109,409 116,136 108,737 Promedio de I.T por A.T. 9.70 8.11 5.21 Fuente: COLMENA Riesgos Profesionales 1.3 LA SOLDADURA Y SUS CLASES MÁS UTILIZADAS La soldadura es una unión localizada de metales, producida ya sea calentando los materiales a temperatura de soldado, aplicando o no presión, o aplicando presión solamente y con o sin uso del metal de aporte.

- 9. 9 La fuente a través de la cual se obtiene la energía necesaria para llevar a cabo el proceso, determina la clasificación del mismo en grupos, así: FUENTE DE ENERGÍA CLASES DE SOLDADURA ELÉCTRICA Arco eléctrico, soldadura eléctrica. QUÍMICA La combustión de acetileno (C2H2) en una atmósfera de oxígeno (O2) (autógena). MECÁNICA Fricción. Ultrasonido. ÓPTICA Rayos láser, soldadura continua y soldadura por puntos. Las soldaduras más utilizadas en el país son la Eléctrica y la Química. 1.3.1 Soldadura eléctrica. Es la unión de metales por calentamiento mediante un arco eléctrico, con o sin el aporte de gases y/o fundentes para cubrir la soldadura. También es utilizada para cortar elementos que no requieren uniformidad en el corte, en los cuales, los bordes del corte son bastos. La temperatura del arco alcanza los 3.500 °C y en corte puede alcanzar los 1.500°C. Los valores de intensidad de la corriente nunca deben sobrepasar los 500 a 600 amperios. El circuito de soldadura de arco eléctrico es igual a cualquier circuito eléctrico; este circuito se cierra cuando el electrodo hace contacto con la pieza. Dentro de los procesos de soldadura eléctrica se encuentran: PROCESO CARACTERÍSTICAS SMAW Soldadura manual por arco eléctrico con electrodo metálico. Se utiliza como fuente de calor el arco eléctrico y para protección del metal fundido se genera una atmósfera producida por combustión del revestimiento del electrodo. GMAW Soldadura por arco con alambre continuo protegido con gas. En este proceso se emplea alambre de diámetro muy pequeño (micro-alambre), protegido por gas y constantemente alimentado hacia el arco. La protección de la soldadura y el metal alrededor se hace mediante una atmósfera creada por un flujo de gas que sale de la pistola de soldar. GTAW Soldadura por arco con La unión de los metales se hace por calentamiento con un arco entre el electrodo de tungsteno (no consumible) y el

- 10. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 10 PROCESO CARACTERÍSTICAS electrodo de tungsteno protegido con gas. metal de la pieza que se va a trabajar. La protección se obtiene de un gas inerte o una mezcla de gases suministrados externamente. Se aporta una varilla como material de relleno. SAW Proceso de soldadura con arco sumergido. Es una buena opción entre los procesos de soldadura con arco, en posición plana y horizontal, en cuanto se refiere a velocidad, cantidad y calidad del material de depósito. No requiere de gran destreza manual de aplicación, como en el proceso de arco manual con electrodo recubierto, TIG, MIG, etc. ESW Soldadura por electro- escoria. Se usa especialmente para la unión de placas gruesas. Se realiza en forma automática. El arco entre la varilla y el metal arde solamente al iniciar el proceso. Al formarse una capa suficiente de escoria líquida el arco se apaga y la corriente pasa solamente a través de la escoria fundida. SW Soldadura por espárrago. La unión se produce por el establecimiento de un arco eléctrico entre un espárrago de metal y la pieza donde se requiere fijar éste. El arco se mantiene hasta obtener la temperatura de trabajo apropiada, luego se dispara el espárrago con suficiente presión para completar la unión. FCAW Soldadura por arco eléctrico con electrodo tubular y fundente en el núcleo. Es un proceso semiautomático o automático en donde el electrodo es tubular y el fundente forma el núcleo de este tipo de electrodo. En el sistema semiautomático se dispone de pistolas manuales y en el automático, de máquinas especiales. PAW Soldadura por arco eléctrico con plasma. Este proceso el calor es producido por un arco creado entre un electrodo no consumible de tungsteno y la pieza de trabajo, a través de una columna gaseosa a presión orientada por un orificio. EGW Soldadura por arco eléctrico con electro-gas. Es un método automático de soldadura con protección gaseosa y electrodo metálico consumible, para soldar vertical y circularmente las láminas. Es similar al proceso de electro-escoria. El calor es producido por un arco eléctrico y solamente se usa corriente continua. 1.3.2 Soldadura Química: oxiacetilénica o autógena. Es la unión de metales mediante la aplicación de una llama, en la cual los gases combustibles utilizados reaccionan químicamente o se queman. El oxígeno y el acetileno proporcionan la llama de mayor temperatura, de ahí que

- 11. 11 sean los más utilizados. Otros gases que se pueden utilizar son: el propano, el butano, y el hidrógeno. a) OXÍGENO (O2). Se suministra en cilindros metálicos de acero, a una presión de 154 Kgs/cm2 a la temperatura de 21°C. El O2 puro no arde ni explota, es comburente, o sea que hace arder otras sustancias cuando se eleva a la temperatura de inflamación. Los materiales combustibles arden más rápidamente en una atmósfera de oxígeno puro; forma mezclas explosivas en determinadas proporciones con acetileno, hidrógeno y otros gases combustibles. b) ACETILENO (C2H2). Es un gas compuesto por 92.3% de carbono y 7.7.% de hidrógeno; en combinación química es altamente inflamable y explosivo. Cuando se le quema en una atmósfera de oxígeno puro produce 3500°C. El acetileno se suministra en cilindros metálicos o se genera, a medida que se utiliza, usando una reacción química entre el agua y el carburo de calcio (CaH2) dentro del tanque de agua. El carburo de calcio no es inflamable ni explosivo. Se suministra en bidones o pequeñas canecas herméticas al aire y al agua. Cualquier rotura del empaque y el contacto con agua generan acetileno, creando el riesgo de incendio o explosión. Las temperaturas de la llama obtenida dependen de la mezcla de combustible. GAS COMBUSTIBLE TEMPERATURA DE LLAMA CON: Oxígeno °C Aire comprimido °C Acetileno 3.260 – 3.500 2.325 Propano 3.000 1.950 Gas de hulla 2.200 1.850 c) HIDRÓGENO (H). Se suministra en cilindros de acero a una presión de 140.6 kgs/cm2 y a 21°C puede inflamarse en presencia de aire y oxígeno cuando se produce chispa, llama u otra fuente de ignición. d) BUTANO Y PROPANO. Se utilizan en soplete con oxígeno y son comercializados bajos diversos nombres. 1.3.3 Metales y las aleaciones utilizadas en los procesos de soldadura. Todos los metales comerciales utilizados para partes estructurales o de refuerzo pueden ser unidos por uno u

- 12. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 12 otro proceso de soldadura, pero algunos son más fáciles de soldar que otros. Es decir todos tienen la característica de soldabilidad, la cual se define como la capacidad de los materiales para ser soldados bajo condiciones de fabricación, con el fin de formar una estructura específica y convenientemente diseñada que pueda prestar el servicio para el cual se requiere. Los metales que son fácilmente soldables pueden ser, en cuanto al grosor, desde muy delgados como una hoja de papel, hasta muy gruesos o pesados. En un trabajo de soldadura se depositan aleaciones especiales sobre los metales básicos para proporcionar superficies resistentes a la corrosión; soldando se pueden hacer recubrimientos que endurecen la superficie para proporcionar a ciertas aleaciones especiales resistencia al desgaste. En realidad algunos de los procesos de soldadura más modernos fueron desarrollados para unir metales específicos. Ciertos metales se conocen como “difíciles de soldar”, lo cual significa, que para unirlos se requiere de ciertas precauciones y procedimientos específicos que determinan la producción de juntas eficaces. Uno de los grandes logros de la industria de la soldadura, ha sido el desarrollo de materiales para unir metales y aleaciones diferentes. Estos materiales, o metales de aporte como se les denomina comúnmente, llenan la junta de soldadura y proporcionan uniones tan fuertes como la del metal que se está soldando. En la TABLA 3 se presenta un resumen de los metales que pueden ser soldados por diversos procesos de soldadura:

- 13. 13

- 14. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 14 2 DESCRIPCIÓN Y PANORAMA GENERAL DE RIESGOS 2.1 AMBIENTE DE TRABAJO En cualquier ambiente de trabajo en donde se desarrolle el proceso de soldadura, siempre van a estar presentes las radiaciones no ionizantes, los humos metálicos, los gases, los vapores, el riesgo eléctrico, las altas temperaturas, la proyección de partículas, las quemaduras por contacto, etc. 2.2 ORGANIZACIÓN DEL TRABAJO En las operaciones de las empresas con alto nivel de desarrollo, predomina el trabajo en cadena; otras, de menor nivel, se caracterizan por la labor individual. Las jornadas de trabajo, salvo contadas excepciones, son diurnas. 2.3 GRADO DE AUTOMATIZACIÓN En la clasificación de procesos de trabajo según la modalidad tecnológica utilizada, realizada por el INSTITUTO DE SEGUROS SOCIALES en su Mapeo de las diez actividades económicas con mayor accidentalidad se pueden extraer los siguientes datos que dan una visión del grado de automatización que tiene la soldadura en nuestro país: SOLDADURA MANUAL MECÁNICA ELÉCTRICA ELECTRÓNICA ROBOTIZADA TOTAL 8 10 56 2 1 77 De acuerdo con los datos, la soldadura eléctrica es la más utilizada en el país. Es común ver en todos los talleres de mantenimiento, como áreas de apoyo al proceso productivo de las empresas, equipos de soldadura eléctrica.

- 15. 15 2.4 PANORAMA GENERAL DE RIESGOS PROPIOS DE LA ACTIVIDAD A continuación se presenta el panorama general de factores de riesgos generados en el desarrollo del proceso de soldadura, para su elaboración se utilizó la clasificación de COLMENA riesgos profesionales. TABLA 4. PANORAMA DE RIESGO EN EL PROCESO DE SOLDADURA - RIESGOS FÍSICOS RIESGOS FÍSICOS FUENTE GENERADORA EFECTOS Exposición a Radiaciones No Ionizantes: Ultravioleta. Infrarroja. Rad. Visible. Equipos de soldadura, en especial de soldadura eléctrica. Llama por arco eléctrico. Llama por gases. Quemadura de la córnea y de la conjuntiva. Conjuntivitis aclínica Manifestaciones de: - Dolor ocular. - Sensación de cuerpo extraño (arena). - Lagrimeo. - Congestión. - Fotofobia. - Deslumbramiento. - Visión borrosa. - Cansancio visual. - Quemadura de retina. - Cataratas. - Pterigio. Quemadura de piel.

- 16. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 16 RIESGOS FÍSICOS FUENTE GENERADORA EFECTOS Exposición a altas temperaturas. Calor ambiental. Elementos de protección. Golpe de Calor. Deshidratación. Calambres por calor. Síncope por calor. Alteraciones en la piel. Exposición a Ruido. Otros procesos cerca del puesto de soldadura: Corte al arco con chorro de aire comprimido. Corte al arco con chorro de plasma. Disminución de la capacidad auditiva.

- 17. 17 TABLA 5. PANORAMA DE RIESGO EN EL PROCESO DE SOLDADURA – RIESGOS QUÍMICOS RIESGOS QUÍMICOS FUENTE GENERADORA EFECTOS Absorción de Humos Absorción de gases y vapores. Soldadura y corte de metales. Humos metálicos de materiales que se sueldan (hierro, cobre, aluminio), plomo, zinc. Recubrimiento de material: - Pinturas (plomo). - Anticorrosivos (cadmio). - Antioxidantes (cromo). - Composición de los Electrodos. Diferentes gases utilizados y/o originados durante el proceso: - Ozono (O3.) - Gases nitrosos. - Fosfógeno. - Monóxido de carbono, etc. Daños oculares. Irritación de las mucosas de los ojos. Afecciones pulmonares: - Irritaciones. - Fiebre de Zinc o del humo metálico. - Siderosis (hierro). - Bronquitis crónica. Saturnismo (plomo).

- 18. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 18 TABLA 6. PANORAMA DE RIESGOS EN EL PROCESO DE SOLDADURA – RIESGOS DE INCENDIO Y EXPLOSIÓN. RIESGOS DE INCENDIO Y EXPLOSIÓN FUENTE GENERADORA EFECTOS Incendios eléctricos. Incendios combinados y de Gases. Explosiones. Equipos eléctricos. Materiales inflamables o combustibles. Cilindros con diferentes gases (Explosivos). Politraumatismos. Quemaduras.

- 19. 19 TABLA 7. PANORAMA DE RIESGO EN EL PROCESO DE SOLDADURA – RIESGOS MECÁNICOS RIESGOS MECÁNICO FUENTE GENERADORA EFECTOS Caídas desde altura. Caídas al mismo nivel. Caídas de objetos. Golpes o choques por objetos. Cortes con objetos. Atrapamientos. Proyección de objetos. Almacenamiento subestándar de materia prima, producto terminado y/o herramientas. Manejo de materiales: superficies cortantes Herramientas manuales. Corte con objetos Construcción). Ambiente laboral (especialmente en la proyección de partículas metálicas “incandescentes”) Proyección de partículas metálicas “frías” desprendidas del proceso de escoriación. Soldadura aérea. Oculares. - Trauma ocular. - Quemadura calórica. - Inspección secundaria. - Heridas del globo ocular. - Perforaciones. Resto del cuerpo: - Heridas. - Fracturas. - Escoriaciones. - Lesiones múltiples.

- 20. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 20 TABLA 8. PANORAMA DE RIESGO EN EL PROCESO DE SOLDADURA. RIESGO ELÉCTRICO RIESGOS ELÉCTRICOS FUENTE GENERADORA EFECTOS Contacto Directo. Contacto Indirecto. Equipos. Cables. - Deteriorados. - Calibre inadecuado. - Empalmes descubiertos. - Sin protección, etc. Interruptores. Sistemas de bloqueo. Equipo sin conexión a tierra, descubiertos e inadecuados. Quemaduras eléctricas. Lesiones múltiples. Fibrilación ventricular. Paro cardíaco.

- 21. 21 TABLA 9. PANORAMA DE RIESGOS EN EL PROCESO DE SOLDADURA – RIESGO ERGONÓMICO. RIESGO ERGONÓMICO FUENTE GENERADORA EFECTOS Carga Postural Estática. Carga de trabajo dinámica. Diseño del Puesto de trabajo. Posturas incómodas por tiempo prolongado. Soldadura en estructuras metálicas a gran altura y en posición incómoda. Poca posibilidad de alternar posturas (de pie y sentado). Procesos de soldadura que implican laborar de pie toda la jornada. Manipulación de cilindros Falta de instrucción sobre métodos seguros para movilizar carga cuyo peso (65 Kg) supera los valores límites permisibles. Pistola de soldadura. Carga movilizada de gran longitud y/o elevado peso. Altura inadecuada de los planos de trabajo (muy altos, muy bajos). Soldadura debajo de vehículos. Soldadura en espacios reducidos. Soldadura sobre la cabeza. Soldadura en el nivel del piso. Lumbalgias. Cervicalgias. Lesiones osteomusculares en general. Fatiga muscular por sobrecarga física Lesiones por trauma repetitivo.

- 22. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 22 TABLA 10. PANORAMA DE RIESGOS EN EL PROCESO DE SOLDADURA – RIESGO PSICOLABORAL. RIESGO PSICOLABORAL FUENTE GENERADORA EFECTOS Contenido de la tarea. Organización del tiempo de trabajo. Gestión administrativa. Sobre carga mental por altos niveles de atención, minuciosidad y carencia de variedad. Monotonía y rutina. Sobrecarga física. Jornada prolongada. Carencia de suficientes pausas de descanso. Turnos, rotaciones de jornada. Falta de instrucción sobre la prevención y control de los factores de riesgo inherentes al proceso de soldadura. Limitadas oportunidades de ascenso y desarrollo en la organización. Fatiga. Insatisfacción. Alteraciones por estrés. Envejecimiento prematuro. Disminución de la capacidad intelectual. Robotización. Alteraciones en las relaciones familiares.

- 23. 23 TABLA 10. PANORAMA DE RIESGOS EN EL PROCESO DE SOLDADURA – OTROS RIESGOS OTROS RIESGOS FUENTE GENERADORA EFECTOS Contacto ó exposición a temperaturas extremas. Contacto ó salpicaduras de sustancias. Llama incandescente. Superficies Calientes. Gotas de Metal fundido Quemaduras. Lesiones oculares. 2.5 RIESGOS PROPIOS DEL PROCESO DE SOLDADURA 2.5.1 Radiaciones no Ionizantes. Tanto la soldadura eléctrica como la oxiacetilénica o autógena, originan radiación ultravioleta, infrarroja y radiación visible (luz visible); éstas avanzan más allá del sitio en donde se aplica la soldadura; por eso, además del soldador, también pueden resultar afectados los ayudantes de soldadura y otras personas que estén cerca, aunque no intervengan directamente en la tarea. Las radiaciones pueden producir daños en los ojos, el más frecuente es la quemadura de la córnea y de la conjuntiva, que se manifiesta con dolor ocular, sensación de cuerpo extraño

- 24. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 24 (arena), lagrimeo, congestión, fotofobia (fastidio a la luz), deslumbramiento y visión borrosa. Estos síntomas pueden presentarse súbitamente hasta 8 horas después de la exposición, y pueden desaparecer espontáneamente en las horas siguientes, en forma gradual y sin dejar secuelas. En exposiciones mayores (en intensidad y duración), puede producirse quemadura de la retina, con pérdida parcial de la visión que puede ser permanente. Cabe anotar que muchos de estos efectos se presentan con frecuencia después de la jornada laboral o en horas de la noche, cuando puede ser difícil la asistencia médica. En tales casos la persona recurre en algunas ocasiones a remedios caseros tales como: la papaya, papa, agua de panela, agua de rosa amarilla, etc., que pueden agravar las lesiones e incluso provocar la pérdida total de la visión. En la piel se pueden presentar quemaduras parecidas a las provocadas por los rayos del sol. a) Radiación ultravioleta “R.U.V.”. Las radiaciones ultravioletas no son visibles al ojo humano, su incidencia es mayor en la soldadura eléctrica que en la soldadura autógena, y es ésta la responsable de los riesgos más importantes y de mayores variaciones biológicas. Las fuentes de emisión de “R.U.V.” pueden ser de dos tipos: naturales y artificiales. La fuente natural es el sol, los efectos de una sobreexposición alcanzan a los trabajadores que laboran al aire libre, tales como obras públicas, construcción, agricultores, marineros, etc. Las fuentes artificiales pueden agruparse en 3 categorías: arco eléctrico, y fuente incandescente (sustancias sólidas calentadas a temperaturas superiores a 2.227 °C), que pueden emitir suficiente R.U.V. para ser tenida en cuenta, pero la mayoría de las fuentes “calientes”, tales como metales fundidos, emiten la mayor parte de su radiación en el infrarrojo; los láseres son la tercera fuente. El arco eléctrico (soldadura eléctrica) genera R.U.V. de alta intensidad. Las llamas de corte en la soldadura oxiacetilénica pueden generar R.U.V. al calentar los sólidos a temperaturas muy superiores a 2.000 °C, por lo cual se puede decir, que en la soldadura autógena se genera R.U.V. de baja intensidad. La intensidad de la R.U.V. emitida por el arco de soldadura eléctrica depende de varios factores, entre ellos están: Gases que rodean el arco. El argón duplica la intensidad de la radiación comparada con el helio. La temperatura del arco. Ésta aumenta a medida que asciende el amperaje (voltios) de la unidad. Puede alcanzar los 3.500 °C.

- 25. 25 Los materiales de recubrimiento y el diámetro de los electrodos consumibles utilizados (varillas fundentes o materiales de relleno). La R.U.V. por su acción química, actúa sobre otros elementos, generando gases y óxidos altamente tóxicos como son el fosgeno, el ozono, bióxido de carbono y óxidos nitrosos, cuyos efectos serán discutidos en el literal 2.5.2. Las reacciones químicas de las R.U.V son las siguientes: R.U.V. + cloro = Gas fosgeno. R.U.V. + oxígeno = Gas ozono. Ozono + nitrógeno = Óxidos de nitrógeno. El arco eléctrico y la llama de gas se asemejan al fuego que consume oxígeno para producir óxidos de varios minerales tales como el bióxido de carbono. Efectos biológicos de las radiaciones ultravioleta R.U.V. Es conveniente evaluar la energía radiante, en términos de los efectos producidos y no en términos de la energía involucrada. Los efectos pueden o no ser reversibles, dependiendo de muchos factores tales como: - La superficie del órgano irradiado (ojos o piel): querato-conjuntivitis o dermatitis por R.U.V. - Intensidad o densidad de energía de la radiación incidente (baja o alta densidad). - Distancia a la fuente de radiación. - Duración de la exposición. - Frecuencia de la exposición. - Temperatura y humedad ambiental. - Condiciones de humedad de la piel (la piel húmeda es más susceptible que la piel seca). - Susceptibilidad individual. En los individuos las reacciones varían de acuerdo con el tiempo de exposición y, en algunos se desarrollan los efectos sobre la piel más rápidamente que en otros. Efectos de las R.U.V. en los ojos. El efecto más común de las R.U.V. en los ojos es la quemadura de la córnea y la conjuntiva (querato conjuntivitis). Puede aparecer de 2 a 8 horas después de la exposición, cabe anotar que para algunos es hasta de 24 horas.

- 26. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 26 Esta quemadura es muy dolorosa. La reacción conjuntival generalmente viene acompañada de lagrimeo y fotofobia (fastidio a la luz), entre otras; sensación de tener un cuerpo extraño en el ojo (arena); sensación luminosa muy viva que persiste con los ojos cerrados (deslumbramiento). En la aparición de esta lesión juegan un papel muy importante: - El total de energía absorbida. - La duración de la exposición. - La susceptibilidad individual. Los efectos crónicos, son la aparición de opacidades en el cristalino y cataratas, los cuales han sido confirmados únicamente en experimentación animal. Efectos de las R.U.V. en la piel. Se han clasificado cuatro tipos de alteraciones dérmicas agudas: - Oscurecimiento, bronceado o pigmentación de la piel. - Eritema (quemadura de grado 1). Se pueden producir edema y ampollas (quemadura grado 2), como consecuencia del aumento de la permeabilidad. - Pigmentación retardada (propagación de la melanina a capas superiores de la piel). - Interferencias con el crecimiento celular de la piel de forma casi inmediata a la exposición (24 horas), cesa el crecimiento de algunas células basales y epidérmicas. Después de prolongadas exposiciones a las R.U.V. se produce una alteración en el desarrollo normal de la dermis con degeneración de las fibras colágenas y cambios que traen consigo una pérdida de la elasticidad de la piel, que toma un aspecto de “arrugada” y con profundos surcos, típicos de los trabajadores del campo y marineros (piel de marinero). La epidermis también se puede afectar tras exposiciones crónicas, produciéndose una lesión denominada queratosis actínica (degeneración de la epidermis). La carcinogénesis en la piel como riesgo en la exposición a radiaciones ultravioleta es un efecto reconocido tanto en experimentación animal como en el hombre, habiéndose descrito casos en trabajadores a la interperie, pescadores, marineros y agricultores. b) Radiación infrarroja “R.I.R.”. La R.I.R. no reacciona fotoquímicamente con la materia viva debido a su bajo nivel energético. La lesión que ocasiona la R.I.R. es de naturaleza térmica y depende sobre todo de la irradiancia (watios/cm2 de piel) más que la longitud de onda. Los efectos biológicos en el hombre, al igual que en las R.U.V., aparecen en los ojos y la piel.

- 27. 27 La R.I.R. se acompaña generalmente de intensa radiación visible (rojo-naranja). Efectos de la R.I.R en los ojos. Los tejidos profundos del ojo pueden ser lesionados por la R.I.R. que se transmite a través del medio ocular, siendo enfocada por el cristalino hasta la retina. Podrán aparecer entonces opacidades del cristalino (catarata), y en ocasiones confundiéndose con la radiación visible, lesiones térmicas en retina y coroides (capa bajo la retina). Las R.I.R. irritan la retina y favorecen la acción de otros rayos. El peligro de las R.I.R. consiste en que la radiación térmica daña el ojo poco a poco sin notarse, y tiene efectos acumulativos que pueden producir catarata. Es conocido que en los fundidores de metal el globo ocular llega a adquirir una temperatura de 41°C después de 30 segundos de irradiación delante de un horno a 3.000°C. A la acción nociva de las R.I.R. se añade el exceso de calor que es fatal para la transparencia del cristalino. Efectos de la R.I.R sobre la piel. La R.I.R. tiene un pico de máxima transmitancia o penetración en la piel y puede alcanzar una profundidad de 0.8 mm.; lo que ocasiona lesión en capilares y terminaciones nerviosas. La R.I.R. de mayor riesgo puede producir lesiones estructurales y funcionales. La R.I.R. de poca penetración produce un calentamiento superficial de la piel. Para evaluar la exposición industrial y los riesgos para la salud de los trabajadores, habrá que conocer las siguientes variables, que condicionan la respuesta de cada persona: Características individuales: - Color de la piel. - Nutrición. - Hidratación. - Estado de salud general. - Condiciones ambientales: - Temperatura. - Humedad. - Velocidad del aire. - Área corporal expuesta. - Protección mediante la ropa. - Situación individual y antecedentes personales.

- 28. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 28 c) Radiaciones visibles. A diferencia de las “UV” e “IR”, estas radiaciones son perceptibles al ojo humano. En la soldadura eléctrica frecuentemente se presenta el efecto del claroscuro que favorece el cansancio y disminuye la capacidad de concentración. Es especialmente importante anotar que la “RV” es concentrada por el cristalino en el sitio de mayor agudeza visual. La retina está expuesta a radiaciones muy fuertes existiendo para el ojo el peligro de daños visuales permanentes. La llamada “luz negra” de uso frecuente en discotecas y control calidad contiene RUV y violeta visible. 2.5.2 Contaminantes del aire (humos y gases). Todas las operaciones de soldadura por arco eléctrico o por gas, producen una determinada cantidad y tipo de contaminantes del aire (humos y gases). Dentro de los gases y óxidos tóxicos generados por la reacción química de la R.U.V durante algunos procesos de la soldadura se encuentran: GAS FOSGENO. Al utilizar productos de limpieza o desengrasantes que contienen cloro (como el tricloroetileno), los restos de estos productos quedan pegados a la pieza trabajada; bajo la influencia de la R.U.V. de la soldadura, pueden descomponerse formando el fosgeno, gas altamente tóxico para el sistema nervioso central y que sólo se pueden "“oler"” si sobrepasa 5 veces su valor límite permisible. Puesto que el fosgeno se produce incluso a considerable distancia del arco, las operaciones de desengrase y demás trabajos en que se utilicen disolventes clorados se ejecutarán de forma que no llegue ningún vapor del disolvente a la zona de soldadura o de corte. OZONO (O3). Las R.U.V. cortas, originan la formación de ozono al actuar sobre el oxígeno (O2) del aire. El O3 es una sustancia gaseosa ligeramente azul que tiene un olor “eléctrico” peculiar. La cantidad de ozono depende de la intensidad de la radiación ultravioleta y ésta, como vimos, depende de varios factores. Habrá mayor producción de ozono cuando se usa el gas argón en lugares del helio y a mayores temperaturas. Cuando se utilizan electrodos consumibles puede ser entre 5 y 30 veces mayor la producción de ozono. El ozono es un gas irritante de las mucosas de los ojos y de las vías respiratorias y pulmonares. A este efecto propio del ozono se suma la reacción de él sobre el nitrógeno del aire, lo que produce óxido de nitrógeno, que es altamente tóxico.

- 29. 29 También se encuentran relacionados con el proceso de soldadura otras contaminantes químicos cuyo tipo y cantidad depende de varios factores a saber: El tipo de contaminante: De la naturaleza del material (pinturas “plomadas” anticorrosivos “cadmio”, antioxidantes “cromo”, otros como: zinc, flúor, berilio). De la clase de electrodo (varilla de relleno) que se utilice y de su recubrimiento, como los silicatos. Del gas de aporte (argón, helio, bióxido de carbono, etc.). La cantidad de contaminantes: Las condiciones higiénicas del puesto de trabajo de soldadura. Cuando se suelda a campo abierto (al aire libre), en plantas grandes bien ventiladas o provistas de extractores mecánicos adecuados, los contaminantes son escasamente detestables, su olor es suave y no hay peligro. En un puesto de trabajo de soldadura, dentro de un taller o planta, la cantidad inhalada de contaminantes, aumenta con la concentración de humos y gases en el puesto de trabajo y dicha concentración se debe a una escasa renovación del aire local, lo cual se agrava si el área de trabajo es reducida. La cantidad de los contaminantes de soldadura eléctrica asciende a medida que se incrementa la intensidad de la corriente (los amperios). La posición que adopte el operario con respecto al sitio donde se aplica la soldadura. Si el soldador debe trabajar de tal forma que su cara quede sobre el punto donde aplica la soldadura, las emanaciones llegan directamente a su zona respiratoria; en cambio, si se coloca en posición paralela (a los humos) sólo inhalará una fracción mínima de los contaminantes. La distancia entre el operario y el punto de aplicación de la soldadura. Es evidente que la cantidad de contaminantes inhalada aumenta al disminuir esta distancia. Estos contaminantes producen diversos efectos sobre el sistema respiratorio, tales como algunas neumoconiosis; que son enfermedades profesionales adquiridas por la inhalación de partículas metálicas presentes en los humos y que se depositan en los pulmones produciendo alteraciones en sus tejidos. Los humos y gases también pueden irritar las vías respiratorias provocando diferentes daños como inflamaciones pulmonares, bronquitis crónica, etc. En algunos casos, los humos que ingresen por las vías respiratorias afectan otros órganos y pueden provocar efectos tóxicos, como sucede con los humos de plomo, los cuales están

- 30. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 30 considerados entre los cinco peligros críticos para la salud, junto con el Asbesto, el Monóxido de carbono (gas), el Polvo de algodón y el Sílice (polvo). A pesar de aplicar todas las precauciones las “irritaciones de los ojos” se experimentan con frecuencia y, como caso curioso, más regularmente entre las personas que trabajan cerca de las áreas de soldadura que entre los soldadores mismos. 2.5.2 Temperaturas elevadas. Temperaturas extremas (calor). Los riesgos térmicos en las industrias donde se usa la soldadura son más frecuentes en los trabajos y ambientes cercanos a tratamientos térmicos, fundición, colada y moldeo. Los trabajadores se encuentran expuestos principalmente cuando realizan trabajo a la interperie, en labores de la construcción, estructuras metálicas, fundiciones, y en algunas industrias metalmecánicas, donde utilizan hornos. La prevención de los efectos secundarios a la exposición a altas temperaturas debe iniciarse con la evaluación y adaptación de las condiciones ambientales y la valoración de los individuos. Para la evaluación de las variables que definen el ambiente térmico, se deben efectuar las siguientes mediciones: Medida de temperatura bulbo seco: se refiere simplemente a la temperatura del aire. Medida de temperatura bulbo húmedo: consiste en determinar la temperatura estacionaria que alcanza una masa de agua en una corriente de aire Medida de temperatura radiante media: consiste en determinar la temperatura de los sólidos vecinos y su capacidad de irradiar calor. Se mide utilizando un termómetro de globo. Medida de velocidad de aire en el puesto de trabajo: consiste en determinar la velocidad y dirección del aire, con el fin de evaluar la transmisión de calor por convección y la posibilidad de evaporación del sudor del operario. Esta medida se establece mediante el uso de diversos instrumentos como anemómetros, termoanemómetros y velómetros. Para la evaluación del calor, los índices más utilizados son: Índice de temperatura efectiva (TE). Índice WBGT (Wet Buld Globe Temperature, Índice de Temperatura de globo de bulbo húmedo). Los parámetros que determinan los índices para ambientes térmicos son: velocidad del aire, temperatura radiante media, temperatura del aire, presión de vapor, ritmo metabólico de la persona y aislamiento térmico de los vestidos.

- 31. 31 Los anteriores parámetros sirven para controlar el calor actuando sobre uno, varios o todos. Los efectos que pueden generar la exposición a altas temperaturas son los siguientes: - Golpe de Calor. - Deshidratación. - Calambres por calor. - Síncope por calor. - Alteraciones en la piel como urticaria, intertrigo y eritema ab igne. - Las altas temperaturas disminuyen considerablemente el rendimiento productivo, y favorecen las generación de accidentes. 2.5.3 Ruido. Es un problema continuo para los trabajadores que se encuentran laborando cerca de maquinaria. En los lugares de trabajo donde se utiliza la soldadura se pueden encontrar diversos tipos de ruido, los cuales se dividen en: Ruido estable: de banda ancha y nivel prácticamente constante que presenta fluctuaciones menores de 5 dB., como podría ser el ruido producido por una sierra eléctrica en trabajo continuo. Ruido intermitente fijo: en éste se producen caídas bruscas hasta el nivel ambiental en forma intermitente, volviéndose a alcanzar el nivel superior fijo, que se mantiene durante más de un segundo antes de producirse una nueva caída de nivel ambiental. Un ejemplo es el funcionamiento de un compresor cada vez que desciende la presión de trabajo. Ruido intermitente variable: está constituido por una sucesión de distintos niveles de ruidos estables. Este tipo es muy común en empresas metalmecánicas, en donde permanentemente se producen ruidos por máquinas y herramientas que entran o salen de operación. Ruido fluctuante: varía continuamente sin apreciarse estabilidad. Es habitual en equipos y máquinas sometidas a diferentes esfuerzos, como el que produce el motor de un vehículo que transita por vías muy quebradas. Ruido de impulso/impacto: se caracteriza por una elevación brusca en un tiempo inferior a 35 milisegundos y una duración total de menos de 500 milisegundos. El tiempo

- 32. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 32 transcurrido entre crestas es igual o superior a un segundo. Es característico de operaciones de martillado, cizallamiento, troquelado. El riesgo se genera, principalmente, por la exposición prolongada a altos niveles de presión sonora (85 dB durante 8 horas). Los efectos se dividen en extrauditivos y auditivos. Los primeros generalmente se describen como dificultad de concentración, alteraciones emocionales, estrés e hipertensión arterial. Los auditivos son los relacionados con la pérdida auditiva. Con respecto a la pérdida auditiva existen cuatro factores que determinan el riesgo a saber: Nivel de presión sonora. Tipo de ruido. Tiempo de exposición al ruido. Edad. Además de estos cuatro factores, existen otros, como son las características del sujeto receptor, ambiente de trabajo, distancia del foco sonoro y posición respecto a éste, sexo y enfermedades. 2.5.4 Otros riesgos. Los procesos de soldadura implican otros factores de riesgo tales como: Contacto con llamas u objetos calientes debido a la carencia u omisión de los implementos de protección personal; al manejo y manipulación inadecuados del equipo para soldar o a la falta de condiciones ergonómicas en el puesto de trabajo. Proyección de partículas metálicas. Este grupo lo conforman las chispas que saltan durante el proceso y los fragmentos que se proyectan al realizar operaciones de escoriado o pulimento de las piezas soldadas. Incendios. Este factor de riesgo se genera cuando se aplica soldadura cerca de materiales fácilmente combustibles o inflamables. Explosiones. Pueden ocurrir cuando se aplica soldadura en recipientes cerrados, que hayan contenido sustancias inflamables y se utilicen sin haber evacuado previamente los posibles residuos de dichas sustancias; así mismo, cuando la soldadura se aplica muy cerca de dichos recipientes o de los cilindros de los equipos de oxiacetileno u otros gases a presión.

- 33. 33 Para prevenir conatos de incendio se debe contar con medidas de seguridad, entre ellas: Contar con un equipo de extinción de incendios y la prohibición de fumar. Posturas incómodas. Las posturas corporales inadecuadas que el soldador se ve obligado a adoptar pueden provocar diversos daños a su salud, tales como alteraciones lumbares, cervicales, fatiga física, etc. Caída de objetos. La colocación insegura de piezas, herramientas, etc., o su inadecuada manipulación, pueden acarrear la caída de las mismas, provocando lesiones al soldador. Contacto con corriente eléctrica. Este factor de riesgo deriva del deterioro del equipo o de los cables, la falta de aislamiento, de conexión a tierra, etc. 2.6 PRUEBAS NO DESTRUCTIVAS Y PRUEBAS DESTRUCTIVAS PARA EL CONTROL DE LA CALIDAD DE LA SOLDADURA Y SUS RIESGOS 2.6.1 Pruebas no destructivas: Las pruebas no destructivas o inspección no destructiva, son técnicas que consisten en aplicar principios de física para detectar defectos o discontinuidades en los materiales, sin afectar su utilidad; es decir, la pieza no se destruye. De las técnicas, la más importante y la más utilizada es la inspección visual. Se ha incrementado el uso de las pruebas no destructivas por la necesidad de obtener productos de más alta calidad y mejor confiabilidad. Las cuatro pruebas no destructivas más utilizadas en soldadura son: el examen con penetrantes, ya sea colorantes o por fluorescencia; el examen con partículas magnéticas; y el examen de ultrasonido y los exámenes radiográficos. Cada una de estas técnicas tiene sus ventajas específicas, así como sus limitaciones, las cuales se explicarán a continuación con detalle: a) PENETRANTE. Es un método sensible para descubrir pequeñas discontinuidades (fallas), tales como hendiduras y poros que estén abiertos en la superficie del material que se inspecciona. Se utiliza para metales ferrosos y no ferrosos. La superficie que se inspecciona debe ser limpiada con un solvente para quitar mugre, polvo, grasa o pintura. El penetrante es aplicado en la superficie de la pieza y se introduce en cualquier abertura superficial, luego de un tiempo se limpia la superficie y se elimina el exceso de penetrante. Al estar seca la superficie se aplica un material absorbente o polvo suspendido en líquido, el cual succiona el penetrante de cualquier abertura superficial y la muestra nítidamente contra el fondo blando del revelador.

- 34. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 34 El equipo utilizado consta de tanques, cuyo tamaño depende del tamaño y cantidad de las piezas que se examinan. Cuando no se cuenta con los tanques para realizar la prueba ó cuando se trata de tuberías, se utilizan aerosoles. b) PENETRANTE FLUORESCENTE. Es casi idéntica a la técnica del penetrante, sin embargo hay dos diferencias básicas. El penetrante es fluorescente y cuando se expone a la fuente de luz negra o ultravioleta aparece como lectura fluorescente. El contraste es mayor que con el penetrante. Se recomienda que la inspección se realice en un lugar oscuro. Las áreas sólidas adquieren un color violeta subido, mientras que los defectos resplandecen con una luz verde amarillenta brillante. La anchura y la luminosidad de la fluorescencia dependen del tamaño de la fractura o del defecto. c) PARTÍCULAS MAGNÉTICAS. Se utiliza para detectar fracturas, porosidad, costuras, inclusiones, falta de fusión y otras discontinuidades en los materiales ferromagnéticos (ferrosos), únicamente. Con este método se pueden descubrir discontinuidades superficiales y por debajo de la superficie, pero no profundas. El método consiste en bañar la pieza con una solución de partículas magnéticas mientras se encuentra rodeada por un campo magnético, si hay acumulaciones de partículas en la superficie es indicativo de que existen defectos en la superficie examinada. El ferromagnetismo es la propiedad que tienen algunos metales, principalmente el hierro y el acero de atraer otros trozos de hierro o de acero; este fenómeno se conoce como Imán. Si la pieza no tiene discontinuidades, las partículas magnéticas no serán atraídas. Cuando hay una hendidura se originan polos en sus orillas, como en un imán y las partículas magnéticas serán atraídas. Para inducir campos magnéticos se utilizan corrientes eléctricas que pasan a través de un conductor recto, lo cual crea un campo magnético circular. Para que el examen sea confiable, las líneas magnéticas de fuerza deben quedar en ángulos rectos con respecto al defecto que se quiere descubrir. El equipo utilizado para el examen es una fuente de energía que trabaja con una alimentación de 115 voltios de corriente alterna. El método es ampliamente utilizado en la industria aeronáutica.

- 35. 35 d) RADIOGRAFÍA. Para realizar esta técnica se utilizan rayos X o gamma invisibles. El examen radiográfico da una fotografía de los defectos y su interpretación es relativamente fácil. Aunque es un método lento y caro, es positivo para determinar porosidad, inclusiones, fracturas y vacíos en el interior de las piezas soldadas. Los rayos X son generados por bombardeo electrónico de tungsteno, dentro de un tubo de rayos X. Además del tubo de rayos X, el aparato consta de un generador de alto voltaje. Los rayos gamma son generados por la desintegración radiactiva de ciertos radioisótopos. Los radioisótopos que generalmente se usan son cobalto 60, iridio 192, tulio 170 y cesio 137. Dichos isótopos están en el interior de una cápsula de plomo para su manejo seguro. Estos rayos constituyen radiación penetrante cuya intensidad se modifica al pasar a través del material. La cantidad de energía absorbida por un material depende de su espesor y densidad. La energía que no fue absorbida por el material hará que se revele una placa fotográfica, por lo tanto, las áreas de la película que hayan sido expuestas a una mayor radiación serán oscuros. Las áreas de la pieza donde cambia su espesor, debido a las discontinuidades o fisuras, aparecerán como contornos oscuros en la película. Las inclusiones de baja densidad aparecerán oscuras y las inclusiones de la densidad como las de tungsteno aparecerían claras. Las fuentes de rayos X o gamma y el penetrámetro se colocan sobre la pieza para radiografiar y la película se sitúa al lado opuesto de la pieza. El penetrámetro se utiliza para determinar la sensibilidad de la radiografía, está hecho del mismo material que se está inspeccionando y generalmente tiene 2% del espesor de la parte que se está probando. Por esto, si se puede ver claramente el penetrámetro en la radiografía se podrá ver cualquier cambio en el espesor de la parte examinada. Las radiografías se deben examinar con una pantalla luminosa, tal como con la fuente de luz intensa. Son utilizadas en la inspección de todo tipo de material: acero, aluminio, magnesio, etc. Sólo personal calificado debe hacer la lectura de las radiografías, porque una falsa interpretación causa pérdidas de tiempo y dinero. Esta técnica se utiliza mucho en la industria de tubería para garantizar la calidad de la soldadura. e) ULTRASONIDO. Esta técnica emplea vibraciones mecánicas semejantes a las ondas sonoras, pero de mayor frecuencia. Se dirige un haz de energía ultrasónica contra la pieza que se examinará. Así se detectan discontinuidades superficiales y no superficiales. Para realizar

- 36. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 36 la técnica se utiliza un transductor, que cambia la energía eléctrica en energía mecánica, la cual se excita mediante un voltaje de alta frecuencia, que hace que un cristal vibre mecánicamente. El sensor del cristal es la fuente de vibraciones mecánicas ultrasónicas. Éstas se transmiten hacia la pieza examinada a través de un fluido acoplador, que es generalmente una película de aceite o grasa, denominada el acoplaste. Cuando el pulso de ondas ultrasónicas choca contra una fisura en la pieza probada, se refleja hacia atrás, hasta su punto de origen. De esta forma la energía regresa al transductor. La señal inicial o ruido principal, los ecos regresados de las discontinuidades, y el eco de la superficie trasera del material de prueba, se despliegan por una línea en una pantalla de osciloscopio. El equipo utilizado en esta técnica, consiste en un transductor, un generador de pulsos, un amplificador, reloj y osciloscopio de rayos catódicos. Todos estos dispositivos son electrónicos, de tamaño bastante pequeño. Se pueden conseguir cámaras instantáneas para fotografiar las imágenes del osciloscopio y tener registros permanentes El examen ultrasónico se utiliza en cualquier material, sólo se restringe su uso para construcciones soldadas muy complejas. Riesgos presentes en la realización de pruebas no destructivas. a) Radiaciones ionizantes. Se presentan en la prueba no destructiva radiográfica por la emisión de rayos X. En los equipos utilizados para la toma radiográfica se produce la radiación cuando está en operación, es decir, al encender el equipo, y se suspende, cuando se apaga el equipo. En este caso, se presenta la irradiación externa originada por una fuente sellada, porque se establece un campo de radiación en el área de trabajo y su efecto depende de la dosis equivalente que haya recibido la persona ocupacionalmente expuesta. La dosis de radiación se deriva de directamente del tipo de radiación emitida por la fuente radiactiva y de su energía, ésta última, relacionada con el poder de penetración. Por esta razón las radiación X, gamma y los neutrones son los que presentan mayor riesgo de irradiación externa a diferencia de las Alfa y Beta.

- 37. 37 Las radiaciones ionizantes presentan efectos biológicos, los cuales son cambios que se producen en los seres vivos debido a la energía que han absorbido como consecuencia de su interacción con algún tipo de radiación ionizante. Los efectos se pueden clasificar como: 1) Genéticos: Afectan las células germinales. 2) Somáticos: Son los que se manifiestan solamente en el individuo que recibe la dosis. Los efectos somáticos dependen de: Tiempo de aparición de los signos desde el momento de la exposición, y pueden dividirse en: efectos Tempranos – horas a días; y efectos Tardíos –meses o años. La posición de la fuente de irradiación con respecto al órgano comprometido, conduce a una distinción entre exposición externa (con los rayos X) y contaminación interna por isótopos radiactivos. Dependiendo de la aparición de los síntomas y de la relación dosis - efecto, se pueden presentar las siguientes anomalías: Carcinogénesis y alteraciones genéticas; algunas formas de cáncer son más susceptibles de producirse por irradiación que otras. Además, esterilidad, cataratas o lesiones cutáneas, etc. Para prevenir dichos efectos es necesario tener en cuenta los principios de protección radiológica: Tiempo mínimo de operación. Distancia razonablemente máxima entre el operador y la fuente. Blindaje adecuado entre el operador y la fuente. Monitoreo de las áreas de trabajo. El uso razonable e inteligente de los parámetros, distancia, tiempo y blindaje es fundamental para disminuir la dosis o para mantenerla lo más baja posible; adicionalmente, se deben realizar los procedimientos de monitoreo, que aunque no proveen protección, si son un factor de seguridad. El monitoreo consiste en evaluar la exposición, o, tasas de dosis absorbida, o, tasa de dosis equivalente, entre las áreas de trabajo y zonas aledañas a las mismas. Las dosis se registran en los Dosímetros que son utilizados por las personas ocupacionalmente expuestas. b) Radiaciones no ionizantes.

- 38. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 38 Se presentan por la utilización de “Luz Negra” o Ultravioleta para el reconocimiento de defectos en la soldadura, mediante la aplicación de las pruebas no destructivas a base de penetrantes y partículas magnéticas. c) Riesgo Eléctrico. Se presenta por la utilización de equipos eléctricos en cada una de las pruebas no destructivas, sean lámparas, inducción de campos magnéticos, equipo radiográfico y de ultrasonido. 2.6.2 Pruebas destructivas. Las pruebas destructivas permiten evaluar la sanidad de la unión, la ductilidad de las soldaduras en productos ferrosos y no ferrosos, la soldabilidad y la suceptibilidad de agrietado en caliente, mediante la utilización probetas y máquinas de ensayo. En estas pruebas se destruyen las probetas y se registran los resultados alcanzados. Los ensayos más utilizados para materiales de soldadura y calificación de procedimientos son: a) Ensayo guiado de doblamiento: En este ensayo una probeta es doblada en una máquina de ensayo con un dispositivo en “U”, por medio de una fuerza aplicada en la parte central de la soldadura de la probeta, la cual se soporta en dos puntos equidistantes de la línea de aplicación de la fuerza. El ensayo permite evaluar la calidad de la soldadura como una función de la ductilidad que se manifiesta en su capacidad para resistir el agrietamiento durante el doblado. b) Ensayos para uniones a tope: Ensayos de tracción: Este ensayo busca determinar el esfuerzo a la tracción, el esfuerzo de fluencia y la elongación de los depósitos de metal de aporte y el esfuerzo a la tracción transversal de las uniones soldadas. Ensayo de doblez: Se usa para determinar el buen estado, la soldabilidad y la ductilidad de las uniones soldadas a tope en platinas, láminas, fundiciones, forjas, tuberías de sección circular o rectangular. Las pruebas de doblamiento que se realizan son: doblamiento

- 39. 39 transversal de lado, transversal de cara, transversal de raíz, longitudinal de cara y longitudinal de raíz. c) Ensayos para uniones soldadas en filete: Ensayo de rotura de soldadura en filete: Se usa para determinar la técnica apropiada y los parámetros de soldadura para obtener buena calidad en uniones soldadas en filete. Ensayo de resistencia a esfuerzo cortante de soldadura en filete: El ensayo se utiliza para determinar la resistencia al corte de la soldadura en filete, en direcciones longitudinal y transversal. d) Ensayos de soldabilidad y sensibilidad a fracturas en caliente: Ensayo de doblado T: Se usa para determinar la soldabilidad del metal base. Las probetas son dobladas en guías de ensayo por medio de la aplicación de presión hasta que la muestra se fracture completamente. Ensayo deformativo: Es de los más usados para evaluar la soldabilidad del metalbase y determinar la influencia de un proceso particular de soldadura y variables asociadas de soldadura con fractura en caliente. La fuerza se aplica con palanca accionada hidráulica o neumaticamente. e) Ensayo de resistencia al impacto: Ensayo de Impacto charpy para entalladura en “V”: Se usa para medir la resistencia al impacto en términos de energía de impacto charpy, cuando tal energía se requiere a temperaturas específicas para metal de aporte, metal base, zonas afectadas por el calor de uniones soldadas en platinas, piezas forjadas y fundiciones. Ensayo de desgarramiento dinámico DD: Es utilizado cuando la energía de desagarramiento dinámico se requiere a una temperatura específica para el metal base o zonas afectadas por el calor en uniones soladas en platinas, piezas forjadas o de fundición. Ensayo de caída de masa: Este ensayo se usa para investigar las condiciones requeridas para la iniciación de fracturas frágiles en metales base ferríticos y metales de aporte.

- 40. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 40 2.6.2.1 Riesgos presentes en la realización de pruebas destructivas. En cada uno de los diferentes tipos de ensayo se presenta la rotura de las probetas, lo cual lleva a las personas presentes en dichos ensayos a ser vulnerables a la proyección de partículas ó pedazos de las probetas, ya que éstas pueden llegar a golpearlos y causarles lesiones oculares y/o faciales. En cuanto a los ensayos en caliente, el contacto con las altas temperaturas podría originar quemaduras graves al personal que los efectúa.

- 41. 41 3. EFECTOS DE LOS RIESGOS PROPIOS DE LA LABOR 3.1 SOBRE LA ACCIDENTALIDAD Y LA ENFERMEDAD Debido a que la soldadura está presente en gran parte de las industrias, ésta abarca un amplio porcentaje de la fuerza de trabajo; es por ello que puede decirse que tanto la accidentalidad como la incidencia de enfermedades profesionales, asociada al trabajo con soldadura, también afecta a un amplio sector de la población. Las consecuencias de los riesgos generadores de accidentes de trabajo son diversas y dependerán de cada situación en particular. Es aquí en donde la salud ocupacional cumple un papel predominante como medio, no sólo de proteger al recurso humano, sino de propiciarle condiciones de bienestar que fomenten la productividad y reduzcan la accidentalidad. Además, el sistema de cotizaciones por ATEP (Accidente de Trabajo y Enfermedad Profesional), cubiertas exclusivamente por el empleador, se ha diseñado con el fin de que el aporte corresponda a la actividad económica de la empresa y a las acciones que ésta tome en materia de salud ocupacional, así como de los resultados obtenidos. De otra parte, los sistemas de registro existentes para enfermedades en Colombia son escasos, así como la existencia de diagnóstico de patologías relacionadas con el trabajo. Sin embargo, se puede extrapolar la magnitud del problema en otras partes del mundo a Colombia, y comenzar a establecer las medidas de intervención para prevenir el incremento de este tipo de lesiones. Los soldadores pueden desarrollar patologías como la bronquitis crónica, el saturnismo, la siderosis, fiebre de zinc o del humo metálico como consecuencia de la exposición a los humos metálicos, los gases y vapores de los elementos utilizados; quemadura de la córnea, de la conjuntiva y de la retina, cataratas por la exposición a las radiaciones ultravioleta, infrarrojas y visible; además, disminuirá en la capacidad auditiva por los niveles de ruido que se manejan en los procesos aledaños a la labor de soldadura. 3.2 SOBRE EL MEDIO AMBIENTE De acuerdo con la encuesta de opinión empresarial, realizada por la ASOCIACIÓN COLOMBIANA DE SOLDADURA, el 32% de las empresas declaran que sus procesos tienen algún impacto nocivo sobre el medio ambiente, tanto interno como externo a la empresa.

- 42. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 42 De éstos, el 81.3% toma medidas correctivas al respecto. Dentro de las medidas correctivas se destacan las siguientes: Control de gases y residuos internos. Control de residuos al exterior. Contaminación visual y auditivas. 3.3 SOBRE LOS BIENES Y RECURSOS PROPIOS DE LAS EMPRESAS El impacto que los riesgos ocupacionales tiene en los trabajadores, puede traducirse a su vez, en efectos sobre los bienes y recursos de la empresa. El riesgo eléctrico puede generar cortocircuitos que ocasionan daños en los equipos. Riesgos como los de incendio y explosión, pueden afectar los bienes y recursos de la empresa, al ocasionar daños y pérdidas tanto en las instalaciones como en la maquinaria. 3.4 SOBRE LA PRODUCTIVIDAD, LA CALIDAD Y LA COMPETITIVIDAD La globalización de la economía y la competitividad que genera, hacen indispensable el manejo cuidadoso de los costos de operación en cualquier actividad económica. Por eso, los empresarios se ven obligados a optimizar los recursos con que cuentan para el proceso productivo y a lograr productos más competitivos en un mercado amplio en ofertas. La optimización de los recursos destinados a la producción, debe involucrar todos los frentes, incluidos los relacionados con los riesgos generados en el proceso productivo. Los riesgos de la labor de soldadura que tienen mayor incidencia en la productividad, la calidad y la competitividad son los eléctricos, los químicos, los mecánicos y las radiaciones no ionizantes. Por tanto, las acciones deberán ir dirigidas a controlarlos y de esta forma incidir positivamente sobre las variables estratégicas de las empresas que utilizan dichos procesos. La relación entre calidad, productividad y seguridad en el trabajo, se presenta al evaluar la similitud de los efectos que generan los incidentes. Por ejemplo, los incidentes en productividad generan derroche de tiempo, energía, materiales, equipos, ideas y esfuerzos, los del área de la calidad defectos en bienes y servicios y los del área de la seguridad daños a personas, propiedades, procesos y medio ambiente. Las repercusiones de los factores de calidad, productividad y seguridad se aprecian en el incumplimiento de los tiempos y cantidades de la producción, lo cual a su vez, retrasa el

- 43. 43 despacho a los clientes y aumenta los tiempos muertos, con el consecuente incremento de costos por aumento en el pago de horas extras como forma de reposición del tiempo perdido. Deficiencias como las mencionadas llevan a un deterioro progresivo de la imagen de la empresa ante los clientes y usuarios de sus productos, afectando negativamente la competitividad.

- 44. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 44 4. INTERVENCIONES Las intervenciones se orientan a controlar o a evitar los riesgos con criterio técnico, pero que contemple el contexto de la organización, de tal manera, que se tengan soluciones viables, aplicables y efectivas en la organización en general. Estos esfuerzos se deben concentrar en primer lugar en la fuente del riesgo, posteriormente sobre el medio y en última instancia sobre el trabajador. Todos estos esfuerzos se deben combinar con acciones de tipo administrativo que igualmente contribuirán al control de los riesgos. Cuando se hace necesario definir la forma de solucionar un problema debemos responder cuatro preguntas básicas: ¿por qué?, ¿qué?, ¿cómo?, y ¿para qué?. Al responder y seguir cada una de estas preguntas, podremos ir planteando las soluciones concretas para cada riesgo que se presente en las empresas que utilizan el proceso de soldadura. ¿Por qué? Son las causas del problema ORIGEN ¿Qué? Es lo necesario para lograrlo PRESENTE ¿Cómo? Hacerlo en forma correcta ¿Para qué? Proporciona el impulso, dirección y destino de los esfuerzos FUTURO Adicionalmente, como complemento de esta información El modelo de intervención de la siniestralidad de COLMENA riesgos profesionales propone acciones sobre : El siniestro. La empresa. El riesgo. El entorno del sistema.

- 45. 45 4.1 INTERVENCIONES ESPECÍFICAS PARA LOS RIESGOS DE LA LABOR Riesgos físicos. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Aislamiento mediante cabinas, mamparas (para proteger a otros trabajadores que laboran cerca). Mecanización del proceso. Evitar superficies reflectantes, paredes, techos, pisos, etc. Ventilación: - Natural. - Artificial (extracciones). - Mixta. Aislamiento del proceso de soldadura de otros que generen ruido. Protección ocular con filtros según Norma Icontec 1836. Protección de la piel (overol, guantes de manopla larga, mangoletas, delantales, polainas, botas, etc.). Instrucción sobre riesgos y medios de protección (Art. 114, Cap. VI, Título III Resolución 2400 de 1979). Pausas de descanso. (Resolución 2400/79, Titulo III, Cap. VI, Artículo 112). Cremas aislantes para las partes que queden al descubierto (Resolución 2400/79, Artículo 112 y 117). Pausas de descanso. Protección auditiva. Disminución de la exposición. Instrucción. Las opiniones difieren en cuanto a qué distancia de la soldadura debe estar una persona para ser inmune a los efectos de la radiación del arco eléctrico. La distancia de inmunidad varía,

- 46. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 46 entre otros factores, por si el proceso de soldadura se desarrolla al aire libre o en un ambiente cerrado. Cuando se aplica soldadura eléctrica al aire libre es generalmente aceptado que una persona a 30 pies (9.14 metros) de distancia no experimentará ningún problema en sus ojos ni en su piel, aun permaneciendo en el sitio por varios periodos. Dentro de un ambiente (taller, planta), se recomienda que las personas que están trabajando dentro de un radio de 75 a 100 pies (23 a 30.5 metros) de la operación de soldadura, deben tener los ojos protegidos con anteojos de una tonalidad número cuatro o cinco. Riesgos químicos. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Ventilación: - Natural. - Artificial (extractores). - Mesa de soldadura. - Boca móvil de aspiración. - Extracción en la boquilla. Mixta: Nota: Suministrar 50 pies cúbicos de aire/min/pie teniendo en cuenta el área del piso (Resolución 2400/79, Título III, Cap. II, Art. 73). Respirador con cartucho químico aprobado contra humos metálicos. Instrucción sobre riesgos y métodos apropiados de frecuencia y control.

- 47. 47 Riesgos de Incendio y Explosión. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Aplicación de normas de seguridad contra incendios. Conexión a tierra de máquinas y equipos. Existencia de extintores (polvo químico seco o Solkaflan 123). Revisión constante de las condiciones de las máquinas, equipos, materiales y del puesto de trabajo en general. Conservar distancias de seguridad (10 metros como mínimo) de los materiales inflamables y el puesto de soldadura, (3 metros como mínimo), entre el puesto de almacenamiento de los cilindros y el punto de aplicación de la soldadura. Almacenamiento de cilindros teniendo en cuenta las combinaciones permitidas y prohibidas establecidas en la norma. Revisión del puesto de trabajo a los 30 minutos después de soldar. Revisión del puesto de trabajo a los 60 minutos cuando se ha soldado cerca de materiales combustibles. Respetar las normas de almacenamiento de cilindros, gases inflamables, etc. Instrucción sobre riesgos y métodos de control.

- 48. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 48 Riesgos mecánicos. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Aislamiento con mamparas. Características: - Altura 2.15 m. - Color negro o gris oscuro. - Acabado: mate. Empezar a 60 cm. del piso (cuando no se aplica soldadura en el nivel del piso), para proteger a los trabajadores que laboran cerca. Espacio suficiente para el puesto de trabajo. Facilidades para ubicación y almacenamiento de materia prima y/o producto terminado. Ubicación segura de materiales, equipos y herramientas de trabajo. Almacenamiento seguro de materias primas, producto terminado, herramientas, etc. Uso de equipo de protección ocular a prueba de impacto. Casco. Zapatos de seguridad (con puntera metálica).

- 49. 49 Riesgos eléctricos. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Puesto de trabajo limpio, seco y libre de grasas y humedad. Cables adecuados, protegidos y en buen estado. Equipos con conexión a tierra. Revisiones periódicas de máquinas, equipos y puesto de trabajo en general. Reporte de fallas detectadas. Equipos de protección personal. Instrucción sobre los métodos de control. Riesgo psicolaboral. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Condiciones ambientales adecuadas. Propiciar la participación. Enriquecimiento de tareas diversificando el oficio. Capacitación. Mejorar la calidad de vida en general.

- 50. Paquete Instructivo Riesgos en el Sector de Soldadura.. COLMENA riesgos profesionales. 50 Riesgos ergonómicos. EN EL PUESTO DE TRABAJO EN LAS PERSONAS Diseño ergonómico del puesto de trabajo teniendo en cuenta, entre otros: - La altura de las mesas o bancos de trabajo, - Las pausas de descanso. - Posibilidades de alternar la postura. - Que la carga movilizada esté dentro de los valores límite permisibles; 25 Kg. Levantar del piso. 50 Kg, transporte en hombros. (Resolución 2400/79, título X, Cap. I. El manejo y transporte de materiales, Art. 390 395). - Utilización de ayudas mecánicas para el transporte de equipos y cilindros. Aplicación de normas y principios ergonómicos durante su jornada laboral para disminuir los sobreesfuerzos, especialmente movilizando la carga en forma segura y adoptando las posturas corporales adecuadas (buen uso de la mecánica corporal). Instrucción suficiente y adecuada sobre métodos seguros para movilizar carga.

- 51. 51 4.2 ELEMENTOS DE PROTECCIÓN PERSONAL 4.2.1 Protección para los ojos y la cara. Caretas para soldadura: Protegen la cara de las partículas en proyección y cuentan con filtros para bloquear la radiación. Los números de los matices de los filtros se basan en la intensidad de la luz visible transmitida a través de la lente y se determina por el tipo de soldadura que se esté haciendo, el diámetro del electrodo y el amperaje. Los números de los matices recomendados se muestran en el cuadro siguiente. (Norma NTC 1836). OPERACIÓN DE SOLDADURA MATIZ No. Soldadura de arco metálico protegida: electrodos de 1/16, 3/32, 1/8, 5/32 pulgadas. 10 Soldadura no ferrosa de arco con protección de gas: electrodos de 1/16, 3/32, 1/8, 5/32 pulgadas. 11 Soldadura ferrosa de arco con protección de gas: electrodos de 1/16, 3/32, 1/8, 5/32 pulgadas. 12 Soldadura de arco metálico protegida: electrodos de 3/16, 7/32, 1/4 pulgadas. electrodos de 5/16, 3/8 pulgadas. 12 14 Soldadura de hidrógeno atómico. 10 - 14 Soldadura de arco de carbono. 14 Soldadura común. 2 Soldadura con soplete. 3 o 4 Corte liviano, hasta 1 pulgada. 3 o 4 Corte medio, de 1 a 6 pulgadas. 4 o 5 Corte fuerte, 6 y más pulgadas. 5 o 6 Soldadura de gas (liviana) hasta 1/8 pulgada. 4 o 5 Soldadura de gas (media), 1/8 hasta 1/2 pulgada. 5 o 6 Soldadura de gas (pesada) más de 1/2 pulgada. 5 u 8 Fuente: Norma NTC 1836