Slides da disciplina de manutenção e tpm total productive maintenance

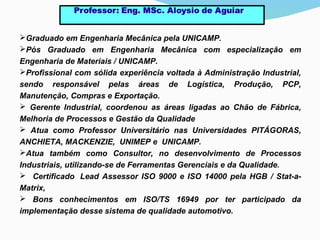

- 1. Graduado em Engenharia Mecânica pela UNICAMP. Pós Graduado em Engenharia Mecânica com especialização em Engenharia de Materiais / UNICAMP. Profissional com sólida experiência voltada à Administração Industrial, sendo responsável pelas áreas de Logística, Produção, PCP, Manutenção, Compras e Exportação. Gerente Industrial, coordenou as áreas ligadas ao Chão de Fábrica, Melhoria de Processos e Gestão da Qualidade Atua como Professor Universitário nas Universidades PITÁGORAS, ANCHIETA, MACKENZIE, UNIMEP e UNICAMP. Atua também como Consultor, no desenvolvimento de Processos Industriais, utilizando-se de Ferramentas Gerenciais e da Qualidade. Certificado Lead Assessor ISO 9000 e ISO 14000 pela HGB / Stat-a- Matrix, Bons conhecimentos em ISO/TS 16949 por ter participado da implementação desse sistema de qualidade automotivo.

- 2. A Manutenção existe para que não haja manutenção(Corretiva) Não basta apenas consertar o equipamento no menor tempo possível, mas... É preciso manter a função do equipamento disponível para a operação,evitar que as falhas ocorram e reduzir ao máximo a probabilidade dos riscos de parada da produção. Pessoas mais qualificadas e equipadas para evitar a ocorrência de falhas e não para corrigi-las. Manutenção Autônoma 2

- 3. A importância da Manutenção Por que a manutenção é importante? O mercado está cada vez mais exigente por produtos com melhor qualidade, menores preços, menor prazo de entrega e maior variedade. Um dos objetivos da empresa é o de eliminar desperdícios. Em função da alta competitividade, não existe mais espaço para improvisos e arranjos (gambiarra) Manutenção Autônoma 3

- 4. Competitividade A alta competitividade exige das empresas: Competência Criatividade Flexibilidade Velocidade Cultura de mudança Trabalho em equipe Manutenção Autônoma 4

- 5. A Mudança Ao invés de falar em: Mudança de Cultura Que é um processo lento e demorado, não combinando com o momento atual, devemos falar em: Cultura de Mudança Onde os paradigmas atuais do processo produtivo devem ser eliminados. Como exemplo de paradigma: A máquina não pode parar, Consertar somente quando quebrar, Produzir o máximo possível para estocar, Comprar grandes quantidades para reduzir o frete. Manutenção Autônoma 5

- 6. Introdução NO PASSADO PREÇO = CUSTO + LUCRO ATUAL LUCRO = PREÇO – CUSTO Produção – deve operar as máquinas e equipamentos com o máximo rendimento, evitando quebras e falhas. Mas o que acontece se as máquinas quebrarem? “O processo produtivo precisa ser confiável” Manutenção Autônoma 6

- 7. Ciclo de vida Desde o seu projeto até a fase final que é o descarte. Observar que nesse intervalo a mesma sofrerá várias reformas ou manutenções. IDÉIA OU IDÉIA OU PLANEJAMENTO PLANEJAMENTO PROJETO DE ENGENHARIA FFAABBRRICICAAÇÇÃÃOO PROJETO DE ENGENHARIA TRANSPORTE TRANSPORTE E E INSTALAÇÃO INSTALAÇÃO TESTE OU TRY OUT TESTE OU TRY OUT OPERAÇÃO OPERAÇÃO NA NA PRODUÇÃO PRODUÇÃO MMAANNUUTTEENNÇÇÃÃOO RREEFFOORRMMAA DDEESSCCAARRTTEE Manutenção Autônoma 7

- 8. Manutenção Autônoma 8 PRODUÇÃO Inexistência de times de melhoria. 5 S fraco ou inexistente. Falta de padrões operacionais. Máquina nunca é liberada para a Manutenção. O foco é somente PRODUZIR. MANUTENÇÃO Executa somente a manutenção corretiva. 5S fraco ou inexistente. Inexistência de times de Melhoria. Inexistência de programas de capacitação. Inexistência do histórico dos equipamentos. Política de APAGAR INCÊNDIO.

- 9. FUTURO Situação Futura - Produção x Manutenção Criar uma sinergia, um melhor entrosamento entre a Manutenção e a Produção. Não é mais aceitável que a máquina ou o equipamento “PARE”de maneira não prevista. Manutenção Autônoma 9

- 10. A missão da Manutenção Garantir a disponibilidade da função dos equipamentos e instalações de modo a atender um processo de produção ou de serviço, com confiabilidade, segurança, preservação do meio ambiente e custos adequados. Manutenção Autônoma 10

- 11. Definição de Falha Falha é definida como a interrupção da função de um ítem ou a incapacidade de satisfazer a um padrão de desempenho previsto Quanto maior o número de falhas menor é a confiabilidade de um ítem,de um equipamento ou de uma máquina. Causas possíveis para as falhas: Falta de resistência – deficiências de projeto Uso inadequado – aplicação de esforços excessivos Manutenção indequada – ações preventivas para evitar a deterioração do equipamento estão sendo ineficientes ou não estão sendo realizadas. Manutenção Autônoma 11

- 12. A Falha pode representar Interrupção da produção Operação em regime instável Redução na quantidade produzida Perda da qualidade do produto produzido Perda da função de comando ou proteção Manutenção Autônoma 12

- 13. QQUUEEBBRRAASS FFaalhlhaass o occuultlatass Físicas Desgastes Folgas Trincas Vibrações Sujeiras Físicas Desgastes Folgas Trincas Vibrações Sujeiras Comportamentais Indiferença Falta de atenção Falta de conhecimento Avaliação equivocada Subestimar o problema Comportamentais Indiferença Falta de atenção Falta de conhecimento Avaliação equivocada Subestimar o problema Manutenção Autônoma 13

- 14. A máquina ou equipamento está sempre sujo ou até mesmo imundo, de vez em quando a limpeza da máquina é feita, muitas vezes com ar comprimido. Vazamentos de óleo são constantes (solução é a serragem, areia). Pontos de lubrificação estão secos ou entupidos devido à sujeira existente. Partes rotativas e superfícies móveis incrustadas de cavacos, pó, sujeira. Manutenção Autônoma 14

- 15. Por que as máquinas Quebram ou Falham? Fios e cabos elétricos pendurados por todo o lado, às vezes descascados, não se sabe o que está ligado. Máquinas e painéis elétricos protegidos por grandes proteções, não se enxergando o interior do mesmo (geralmente com muita sujeira). O maior problema ocorre quando todos na empresa estão convencidos de que esta é a melhor forma de se produzir. Manutenção Autônoma 15

- 16. Lubrificar o Que? Manutenção Autônoma 16

- 17. Sistema de lubrificação central manual Manutenção Autônoma 17

- 18. Sistema de lubrificação central automático Manutenção Autônoma 18

- 19. Solução técnica provisória Manutenção Autônoma 19

- 20. Solução técnica provisória Manutenção Autônoma 20

- 21. Solução técnica provisória Manutenção Autônoma 21

- 22. Solução técnica provisória Manutenção Autônoma 22

- 23. Merece análise profunda Manutenção Autônoma 23

- 24. Falta de manutenção Manutenção Autônoma 24

- 25. Limpeza Manutenção Autônoma 25

- 26. Soluções técnicas provisórias Manutenção Autônoma 26

- 27. Soluções técnicas provisórias Manutenção Autônoma 27

- 28. Informações Operacionais claras e objetivas Manutenção Autônoma 28

- 29. Falta e excesso Manutenção Autônoma 29

- 31. Manutenção e limpeza Manutenção Autônoma 31

- 33. Exemplo De onde vem o vazamento? Esta máquina foi limpa ontem! Manutenção Autônoma 33

- 34. Exemplo Água e óleo no Sensor Sujeira e pó na ventuinha Falha em adicionar óleo Areia e sujeira em partes móveis e deslizantes Contaminação e Falta de Lubrificação causam 75% de todas as falhas Manutenção Autônoma 34

- 35. Exemplo A poeira ssee aaccuummuullaarráá nnoo vveennttiillaaddoorr ee aa ccoobbeerrttuurraa ddoo vveennttiillaaddoorr rreessttrriinnggiirráá oo fflluuxxoo ddee aarr FFaallttaa ddee lluubbrriiffiiccaaççããoo ccaauussaarráá ffaallhhaa nnoo ssuuppoorrttee ee mmuuiittaa lluubbrriiffiiccaaççããoo ccrriiaarráá oo mmeessmmoo pprroobblleemmaa.. SSuuppeerraaqquueecciimmeennttoo ddoo MMoottoorr :: ffaarráá ccoomm qquuee oo iissoollaammeennttoo FFiiqquuee sseeccoo ee rraacchhee.. AA uummiiddaaddee ccaauussaa ccoorrrroossããoo ee aatteerrrraammeennttoo;; uumm pprroobblleemmaa mmaaiiss sséérriioo.. Manutenção Autônoma 35

- 36. Quais são os problemas observados? Manutenção Autônoma 36

- 37. Alguns problemas observados Cabo de Alta Voltagem Desfiado Manutenção Autônoma 37 Motor com crosta de sujeira Super cheio ou vazio ??? Etiqueta não específica para o tipo de ó leo Contaminaç ã o Riscos de Seguranç a

- 38. MMaannuutteennççããoo Manutenção Preventiva Manutenção Preventiva Manutenção Corretiva Manutenção Corretiva Periódica Periódica Baseada no Tempo Baseada no Tempo Manutenção por Manutenção por Melhorias Melhorias Preditiva Preditiva Baseada nas Condições Baseada nas Condições Manutenção Autônoma 38

- 39. Tipos de Manutenção Tipo de Manutenção Técnica Utilizada Comparativo com o automóvel Corretiva Conserto após a quebra / falha. Trocar a bomba de gasolina . Preventiva Ações / substituições periódicas de componentes. Trocar o amortecedor após 50.000 km. Trocar o óleo a cada 5.000 Km Preditiva Acompanhar o controle de ruído, temperatura, vibração. Verificar a existência de ruído no rolamento de roda Manutenção Autônoma 39

- 40. Manutenção Corretiva É a manutenção que deve ser aplicada em função de alguma quebra/falha ocorrida, com o objetivo de restaurar completamente a máquina/ equipamento. Quando aplicar: Quebra ou falha da máquina ou equipamento. Desempenho abaixo de um nível operacional aceitável. Manutenção Autônoma 40

- 41. Manutenção Corretiva A estratégia é o quebra- conserta, não existe nenhuma preocupação com a manutenção das máquinas, o único objetivo da produção é produzir e o da manutenção é consertar quando quebrar, Isto gera muita confusão, atrasos nos pedidos, estresse e interrupção no fluxo de produção. Manutenção Autônoma 41

- 42. Melhoria Contínua da Manutenção Investir mais tempo em manutenção Preventiva do que em manutenção corretiva Objetivo de Manutenção Manutenção Preventiva 50% Manutenção Preditiva 30% Manutenção Corretiva 20% • Certificar-se de que as ferramentas utilizadas na manutenção, as peças e os fornecedores estejam disponíveis, com qualidade e quando necessário. Manutenção Autônoma 42

- 43. Melhoria Contínua da Manutenção Qual a importância dos manutentores agirem corretamente após a ocorrência da falha?Quais as perdas que podem surgir? …………………………………………………………………………………… …………………………………………………………………………………… …………………………………………………………………………………… ………… Ações corretivas inadequadas ou incorretas introduzirão outras falhas além da inicial Manutenção Autônoma 43

- 44. Melhoria Contínua da Manutenção Para aumentar a confiabilidade dos reparos é necessário: Ouvir cuidadosamente o relato da falha feito pelo operador (treinado) Não tomar ações corretivas erradas, por exemplo desmontar, reparar ou trocar partes do equipamento que não foram afetadas. Isto é resultado da falta de conhecimento, ou falta de um estudo minucioso do equipamento. É essencial estabelecer procedimentos operacionais padrão como manuais, diagramas elétricos, desenhos,etc para o diagnóstico da falha e execução dos reparos É necessário utilizar ferramentas e instrumentos de teste calibrados e adequados. A qualidade do reparo é diretamente influenciada pelo conhecimento e habilidade do manutentor Manutenção Autônoma 44

- 45. Melhoria Contínua da Manutenção Atividades e atrasos que compõem o tempo de reparo Detecção e relato da ocorrência da falha (feito pelo operador) Preparação para fazer o reparo (incluir o diagnóstico da falha, pegar ferramenta, manual, etc) Execução do reparo (estudo do manual de manutenção, desenho, teste funcional) Atrasos, incluindo a espera por peças de reposição e outros recursos, uma vez que o reparo já foi iniciado Manutenção Autônoma 45

- 46. T P M – Manutenção Produtiva Total É uma estratégia de melhoria contínua, orientada para as pessoas, máquinas e equipamentos, visando maximizar a efetividade do processo e a qualidade do produto. O TPM é a ampliação do conceito de manutenção através da participação das pessoas da produção. Manutenção Autônoma 46

- 47. Origem do T P M Antes da década de 50, existia a manutenção corretiva, que baseia-se na filosofia do quebra/ conserta, o qual é aplicado hoje em dia em muitas empresas. Na década de 50, surgiu nos EUA a manutenção preventiva, ou seja, a manutenção baseada no tempo e no histórico da máquina ou equipamento. Manutenção Autônoma 47

- 48. Origem do T P M Na década de 60, surgiu nos EUA a manutenção preditiva, ou seja, a manutenção baseada nas reais condições da máquina ou equipamento,mensurada através de testes e ensaios de acompanhamento com ciclos de tempo não fixados. Na década de 70, surgiu no Japão o TPM, ou seja, a manutenção produtiva total, objetivando a busca de melhores índices de produtividade e qualidade, visando a obtenção de maior competitividade das empresas. Manutenção Autônoma 48

- 49. Objetivo do T P M O objetivo do TPM é a eliminação das seis grandes perdas, para possibilitar o aumento da produtividade através da redução dos custos de produção. T - TOTAL Significa a participação de todos e a eficiência global do sistema produtivo. P – Productive ou PRODUTIVA Significa maximizar a eficiência do sistema eliminando as perdas. M – Maintenance ou MANUTENÇÃO Significa a manutenção no sistema produtivo e no sistema administrativo. Manutenção Autônoma 49

- 50. Objetivo do T P M Busca maximizar o rendimento operacional dos equipamentos através da redução do número de quebras ou falhas, redução da perda por velocidade e também dos produtos produzidos com defeitos. Um sistema que engloba todo o ciclo de vida útil do equipamento, através da análise da relação custo/benefício desde o projeto até o departamento de manutenção. O objetivo é obter-se o mínimo valor do custo do ciclo de vida útil. Manutenção Autônoma 50

- 51. Objetivos do T P M Um sistema que requer a participação de todos, ou seja, manutenção, produção, engenharia, compras, enfim todos trabalhando em grupos de melhoria. Um sistema onde as pessoas são motivadas e capacitadas para realizar os trabalhos em equipes e em atividades autônomas, visando o desenvolvimento individual. Manutenção Autônoma 51

- 52. TT PP MM MANUTENÇÃO PRODUTIVA TOTAL MELHORIA NO PROJETO 5S E TIMES DE MELHORIA Manutenção Autônoma 52 MANUTENÇÃO AUTÔNOMA MELHORIAS ESPECÍFICAS MANUTENÇÃO PREVENTIVA EDUCAÇÃO E TREINAMENTO

- 53. Perda por quebra do Equipamento Manutenção Autônoma 53 1. Mau funcionamento do equipamento que resulta intervenção da manutenção. 6. Perdas por rendimento no inicio da Produção Perda de qualidade após um set-up. 5. Perdas por Defeitos e retrabalhos no processo Retrabalho, reparos e/ou refugo. 2. Perdas por Setup ou ajustes Ajustes de ferramentas ou dispositivo. 3. Perdas por ociosidade e pequenas paradas Pequenas interrupções, como, CNC, Hidráulico etc 4. Perda por redução de Velocidades É a diferença entre a capacidade real da máquina e a atual 1 2 3 5 4 6

- 54. As Seis Grandes Perdas do T P M Grupo 1: Perdas 1 e 2 relativas à disponibilidade operacional do equipamento. 1 – Perda por quebra do equipamento: A quebra do equipamento pode provocar dois tipos de perda: Parada da função, ou seja, o equipamento fica impossibilitado de operar, é muito conhecido como quebra de máquina. Redução da função, isto significa que o mesmo continua operando, somente que num ritmo menor de desempenho. 2 – Perda por tempo de setup e ajustes: Refere-se ao tempo de parada da máquina ou equipamento provocado por regulagens e pela troca de dispositivos para possibilitar a produção de produtos diferentes. Manutenção Autônoma 54

- 55. As Seis Grandes Perdas do T P M Grupo 2: Perdas 3 e 4 relativas ao desempenho operacional do equipamento. 3 – Perda por ociosidade e pequenas interrupções: Ociosidade ocorre quando o equipamento fica parado ou opera em vazio por falta de matéria-prima ou produto do processo anterior. Pequenas interrupções ocorrem com muita freqüência durante o período de trabalho, mas não são computadas como quebras. 4 – Perda por taxa de operação reduzida: É gerada pela diferença entra a velocidade nominal e a velocidade real do equipamento. Ocorre quando surgem problemas de funcionamento no equipamento, ou mesmo de qualidade do produto quando o equipamento opera na sua velocidade real, sendo portanto obrigado a operar numa velocidade abaixo da projetada . Manutenção Autônoma 55

- 56. As Seis Grandes Perdas do T P M Grupo 3: Perdas 5 e 6 relativas à qualidade dos produtos fabricados no equipamento. 5 – Perda por defeito e retrabalho no processo: São as perdas relativas aos operadores, ao tempo de processo, ao material, à energia consumida e também do próprio equipamento ocasionada pela fabricação de produtos defeituosos. 6 – Perda de rendimento no início da produção: São aquelas associadas às más condições de manutenção do equipamento, ao excesso de ajustes nas máquinas, ao pré-aquecimento de matrizes, etc. Devem ser contabilizadas desde o acionamento até a estabilização do processo. Manutenção Autônoma 56

- 57. O QUE É OEE ? OEE Efetividade global dos Equipmentos OEE Cálculo Porque um alto OEE é importante para departmento ? Como se pode influenciar no OEE ? O OEE e o gerenciamento visual OEE Definição

- 58. Overall Equipment Effectiveness OEE é o método para medir quão efetivo o equipamento está / a quantidade de horas que do equipamento estão sendo usadas (Adição de Valor) Tempo total e.x. 480 min. (1 shift) Tempo disponível Tempo em operação Tempo produtivo Efetividade em tempo Paradas planejadas Downtime Perda de performance Perdas por qualidade OEE é reduzido devido a: Dependendo da definição do TPM® conhecidocomo 6-16 Diferente perdas - Paradas planejadas, manutenção, treinamento, - Paradas para reparos - Preparação das máquinas - ajustes - Partida - Velocidade do equipamento - Pequenas paradas técnicas - refugo - Produto rejeitado - retrabalho etc

- 59. Calculo das Perdas Tempo total e.x. 480 min. (1 shift) Tempo disponível 420 min. Tempo em produção 340 min. Tempo produtivo 270 min. Tempo efetivo 250 min. Downtime Planejado Downtime - breaks, planned maintenance, training - breakdowns, repairs Perdas de performance Perdas por qualidade - changeover - adjustment - start up - long cycle time - minor stoppages - reduced yield - scrap - rework - rejects Perdas Totais = 170 min / turno OEE = Disponibilidade X Desempenho X Qualidade

- 60. Cálculo do OEE Performa produtiva = Tempo rodando – Perdas de performace Tempo rodando = 340 min – 70 min 340 min Tempo rodando - Tempo perdido por má qualidade Qualidade = Tempo rodando = 270 min - 20 min 270 min Eficiencia em marcha = Tempo disponível - Downtime Disponibilidade = 420 min - 80 min 420 min OEE (in %) = factor 81% X factor 79.4% X factor 92.6% = 59.6% Overall EEqquuiippmmeenntt EEffffeeccttiivveenneessss

- 61. Como Aumentar o OEE? A aquisição de dados é a base essencialata para aumentar o OEE Coleta de todos os dados de paradas e perdas na máquina Análise de dados e medidas visuais Cheque as medidas visíveis e implemente Analises Evolução do OEE Target 2003 J F M A M J J A S O N D 35 30 25 20 15 10 5 Repair ChangeoverTool change Scrap Minor Stopp. 33 26 16 7 3 Reparos Preparação e ajustes Troca de ferramentas Pequenas paradas Refugos e retrabalhos Manutenção automata Manutenção preventiva Redução nos set ups. Padronização de ferramentais Melhorar a confiabilidade da máquina Padronização Melhoria Contínua / Kaizen

- 62. Tornando o OEE visível Informações da máquina Informações do Depto. Informações da Empresa. OEE trend machine 01 Target 2003 J F M A M J J A S O N D Analysis 35 30 25 20 15 10 5 Repairs ChgeoverTool chg. Scrap Min.Stop. 33 26 16 7 3 OEE trend Machine 01 Target 2003 J F M A M J J A S O N D OEE trend Machine 02 Target 2003 J F M A M J J A S O N D OEE trend Machine 03 Target 2003 J F M A M J J A S O N D J FMAMJ JASOND J FMAMJ JASOND J FMAMJ JASOND JFMAMJ JASOND J FMAMJ JASOND J FMAMJ JASOND Data OEE outro Produtividade Mostra a situação atual das máquinasMostra a situação comparativa das maquinas na empresa Mostra os desenvolvimentos, melhorias e o acompanhamento dos resultados versos os objetivos almejados

- 63. Matriz estruturada de acompanhamento empresa Depto 2011 2012 Medições t Data . Efeitos das atividade de melhorias no OEE Efeitos dos projetos de melhorias. OEE em % objetivo Treinamentos Redução de defeitos Eliminação dos defeitos Padronização e checagens Projetos de melhorias

- 64. Conceitos fundamentais da efetividade de uma empresa 5 perdas de produtividade 3 produção/ perdas de custo – não entra no OEE - Falha da máquina Set up & ajustes Troca de ferramental Perdas nas partidas Pequenas paradas Perda de velocidade Defeitos e retrabalhos Interrupções / Paradas Gerenciamento de perdas Movimentação Organização das linhas Logistica Ajustes 8 perdas de disponibilidade Queda de energia Perdas de moldes e ferramentais Perdas de campo 16 Tipos de perdas

- 65. Utilizando os sentidos Existem trincas Visão Existem vazamentos Existem folgas Audição Ruído anormal Olfato Algo cheirando queimado Tato Superfície quente demais Superfície com rugosidade excessiva Manutenção Autônoma 65

- 66. Etapas para a Implantação Fazer a limpeza inicial. Identificar as causas das anomalias e estabelecer contramedidas (gestão à vista). Padronizar as atividades de Manutenção Autônoma (esquema de verificação, lubrificação, limpeza,etc.). Desenvolver habilidades de inspeção geral dos equipamentos (treinar os operadores em características do equipamento). Promover a inspeção autônoma do equipamento (utilizar lista de verificação). Organizar e gerenciar o local de trabalho. Consolidar a implantação da Manutenção Autônoma (melhoria contínua). Manutenção Autônoma 66

- 67. Exemplos Manutenção Autônoma 67

- 68. Exemplos Manutenção Autônoma 68

- 69. Exemplos Manutenção Autônoma 69

- 70. Exemplos Manutenção Autônoma 70

- 71. Exemplos Manutenção Autônoma 71

- 72. Manutenção Preventiva É o acompanhamento das condições físicas das máquinas / equipamentos. Objetivo: Reduzir a probabilidade de quebra/falha. Prolongar a vida útil dos mesmos, através da aplicação de medidas preventivas antecipadas. Manutenção Autônoma 72

- 73. Manutenção Preventiva Manutenção periódica ou baseada no tempo É a manutenção aplicada de acordo com o tempo de utilização em que a máquina/equipamento já operou, independente da condição em que se encontra a peça a ser substituída. Exemplos: Trocar o óleo do motor do carro a cada 10.000 km. Trocar as pastilhas do frio a cada 30.000 km. Manutenção Autônoma 73

- 74. Manutenção Preventiva Manutenção Preditiva ou baseada nas condições: É um conjunto de técnicas de inspeção que através de aparelhos de testes e ensaios consegue estabelecer e acompanhar a real condição da máquina ou equipamento. Exemplos de algumas técnicas: Ensaios não destrutivos – ultra-som, líquido penetrante, partículas magnéticas Controle de temperatura – termômetro Análise do lubrificante – viscosidade, presença de óleo Vibração – medidor de vibração, de ruído Sistema elétrico – voltímetro, alicate amperímetro Manutenção Autônoma 74

- 75. TEMPERATURAS EXCEPCIONAL: 83,20 ºC REFERÊNCIA: 48,00 ºC Dt: 35,20 ºC Problema encontrado: mau contato na conexão do contator. Ação Preventiva: Substituição Possíveis danos materiais: Carbonização do contator e fiação. Ação corretiva: Substituição do contator e fiação. Indisponibilidade do equipamento: 16h (2 turnos) Custos Estimados Ação Preventiva Ação Corretiva R$ 40,00 R$ 2.980,00 Manutenção Autônoma 75

- 76. Exemplos Práticos - Termografia Manutenção Autônoma 76

- 77. Exemplos Práticos - Termografia Manutenção Autônoma 77

- 78. Termometro infravermelho Manutenção Autônoma 78

- 79. Exemplos Práticos de Análise Manutenção Autônoma 79

- 80. Exemplos Práticos de Análise Manutenção Autônoma 80

- 81. Exemplos Práticos de Análise Manutenção Autônoma 81

- 82. Educação e Treinamento Educação – desenvolver a vontade, a motivação. Treinamento – desenvolver a habilidade. O objetivo é promover um sistema de capacitação tanto de manutentores quanto de operadores, para elevar o desempenho de suas atividades através do desenvolvimento de três aspectos fundamentais: Manutenção Autônoma 82

- 83. Educação e Treinamento Conhecimento – Eu sei Habilidade – Eu sei fazer Atitude – Eu quero fazer Habilidade é a capacidade de executar uma determinada tarefa de forma correta, quanto menor o tempo entre a detecção do problema e a ação, melhor a habilidade. É um estágio posterior ao conhecimento. Manutenção Autônoma 83

- 84. Educação e Treinamento Os manutentores precisam de conhecimentos e habilidades técnicas básicas que podem ser adquiridas em sala de aula através de cursos e treinamentos como: Técnicas de soldagem Desenho técnico mecânico Técnicas de lubrificação Mecânica, elétrica e hidráulica Técnicas de prevenção de corrosão Técnicas de tratamento térmico Utilização de instrumentos de medição,etc Manutenção Autônoma 84

- 85. Melhoria no Projeto É um método que visa aumentar a confiabilidade e a manutenibilidade de um novo equipamento, através de atividades executadas junto com o fabricante desde a fase do projeto. Podemos dizer que a melhoria no projeto visa a projetar equipamentos que operem num nível ótimo de eficiência e que possam ser mantidos neste nível. Manutenção Autônoma 85

- 86. Melhoria no Projeto Incorporar nos novos equipamentos o conhecimento e a experiência acumulados tanto pela manutenção quanto pela produção, com os equipamentos similares existentes na empresa. Atuando assim, é possível evitar que situações problemáticas ocorram, como por exemplo, a equipe de manutenção começar a atuar no novo equipamento somente quando ele estiver pronto para a operação. Manutenção Autônoma 86

- 87. É o conjunto de ações para a melhoria das máquinas/ equipamentos, tendo em vista o aumento do desempenho, da manutenibilidade e confiabilidade. Manutenibilidade É a facilidade para realizar uma atividade de manutenção numa máquina ou equipamento. O objetivo é possibilitar a execução, no menor tempo possível do conserto após a mesma ter quebrado. Manutenção Autônoma 87 Confiabilidade É a capacidade de uma máquina ou equipamento de realizar a sua função específica em determinadas condições, durante um período pré-estabelecido. O objetivo é estudar os pontos deficientes para evitar que a máquina quebre.

- 88. Práticas da Gestão de Manutenção Gerentes e Supervisores devem liderar o processo de sensibilização, treinamento, implantação e auditorias de manutenção. A gestão deve ser baseada em indicadores como: disponibilidade, confiabilidade, meio ambiente, custos, qualidade, segurança. Gestão integrada do orçamento (produção e manutenção). Utilização de pessoal qualificado e certificado Manutenção Autônoma 88

- 89. Práticas da Gestão de Manutenção Eliminação das falhas ocorridas e potenciais através da análise das causas básicas (5 por que). Dar maior ênfase na Manutenção Preventiva e Preditiva Adoção de programas de Manutenção Produtiva Total com base em que o operador é a primeira linha de defesa para monitorar e maximizar a vida dos equipamentos. Prática da multifuncionalidade ou polivalência. Manutenção Autônoma 89

- 90. Práticas da Gestão de Manutenção Procedimentos escritos para os principais trabalhos. Ampliação do programa de auditorias internas e externas utilizar ferramentas de divulgação, verificação da aplicação das melhores práticas e tendências de resultados. Visitas de benchmarking em outras empresas. Parceria com os fornecedores de produtos como màquinas, óleos, ferramentas, sistemas hidráulicos, etc Manutenção Autônoma 90

- 91. Auditorias de Manutenção Permite avaliar o cumprimento do planejamento estabelecido. Alguns aspectos devem ser considerados: Ser efetuada por uma equipe multifuncional, com experiência operacional da empresa. Ter uma lista de verificação que contemple os itens a serem auditados Verificar os procedimentos operacionais e de manutenção quanto à sua atualização, disponibilidade no local de trabalho, capacitação da equipe e seu efetivo cumprimento. Manutenção Autônoma 91

- 92. Liste 3 coisas que voce pode melhorar no seu equipamento utilizandoTPM..... 1__________________________________________________ ___________________________________________________ 2__________________________________________________ ___________________________________________________ 3__________________________________________________ ___________________________________________________ Manutenção Autônoma 92

- 93. ESTAMOS NO MESMO BARCO, NINGUÉM PODE FAZER SÓ PESO, TODOS TEMOS QUE REMAR, REMAR JUNTOS E NA MESMA DIREÇÃO O QUE VAI FAZER A DIFERENÇA NÃO É O CONHECIMENTO, MAS A AÇÃO, É FAZER ACONTECER Manutenção Autônoma 93

- 94. Manutenção Autônoma Manutenção Autônoma 94

- 95. Introdução A Manutenção Produtiva Total – TPM - pressupõe um estreito relacionamento entre os departamentos de Manutenção e Produção. A principal idéia é que os operadores assumam parte das responsabilidades pelo bom funcionamento dos equipamentos. Manutenção Autônoma 95

- 96. TT PP MM MANUTENÇÃO PRODUTIVA TOTAL 5S E TIMES DE MELHORIA MELHORIA NO PROJETO Manutenção Autônoma 96 MANUTENÇÃO AUTÔNOMA MELHORIAS ESPECÍFICAS MANUTENÇÃO PREVENTIVA EDUCAÇÃO E TREINAMENTO

- 97. A evolução da Manutenção Autônoma Antes Fábricas – Menores, menos complexas Equipamentos – Mais simples e de fácil manutenção Volume de produção – Pequenos, fabricação artesanal Operadores – Responsáveis pela produção, incluindo operação e manutenção Manutenção Autônoma 97

- 98. A evolução da Manutenção Autônoma A Manutenção Autônoma já era praticada no passado sendo executada como uma atividade diária, os operadores executavam a limpeza do equipamento, a lubrificação e até mesmo pequenos reparos. Ainda hoje, várias empresas de pequeno porte com equipamentos simples utilizam a prática da Manutenção Autônoma Manutenção Autônoma 98

- 99. A evolução da Manutenção Autônoma Atual Fábricas – Maiores, mais complexas Equipamentos – Mais complexos, automatizados e de difícil manutenção, porque incorporam várias áreas como mecânica, eletrônica, mecatrônica, computação, etc. Volume de produção – Alto volume com grande variedade de modelos Operadores – Responsáveis pela produção e necessidade de um nível maior de conhecimento Necessidade – Especializar os operadores Especializar os Manutentores Resultado – Longo tempo de parada do equipamento, ocasionado tanto pelo alto número de quebras quanto pela longa duração do conserto Manutenção Autônoma 99

- 100. Relacionamento entre Manutenção e Produção ATUAL - Muitos conflitos - Nenhum dos setores possui o conhecimento completo sobre o equipamento Função da produção - produzir o produto Função da manutenção - Manter a capacidade produtiva da empresa - Reclamação da equipe de manutenção por falta de tempo para cumprir as diversas atividades existentes - Nunca sobra tempo para a produção liberar as máquinas para a manutenção preventiva Manutenção Autônoma 100

- 101. Relacionamento entre Manutenção e Produção FUTURO Objetivo é a cooperação entre os setores de manutenção e produção. Ações preventivas executadas tanto pela manutenção quanto pela produção Manutenção Autônoma 101

- 102. Conceito A Manutenção Autônoma é uma técnica simples e prática para possibilitar um maior envolvimento dos operadores na manutenção de seus equipamentos tais como a inspeção, a limpeza e a lubrificação. O objetivo principal da Manutenção Autônoma é evitar no dia-a-dia da produção, a deterioração dos equipamentos, para isso é necessário desenvolver operadores e manutentores mais qualificados, melhorando sua capacidade de detectar as anomalias. Manutenção Autônoma 102

- 103. Conceito A prática da Manutenção Autônoma visa a a motivar os operadores a detectarem e relatarem, rapidamente, quaisquer anomalias nos seus equipamentos, como: ruídos, vibrações, superaquecimento, etc. permitindo que eles próprios ou as equipes de manutenção atuem antes que as falhas ocorram. Manutenção Autônoma 103

- 104. Atividades básicas Grande número de falhas tem algumas causas fundamentais em comum, e geralmente estas causas estão relacionadas a algumas anomalias: Sujeira, poeira, contaminação, acumulo de resíduos Vazamentos, deterioração e contaminação de lubrificantes Folgas e vibrações excessivas Erros de operação Manutenção Autônoma 104

- 105. Atividades básicas Ações preventivas básicas para eliminar estas causas Limpeza Lubrificação Pequenos reparos Eliminação da vibração através da fixação adequada Todas elas são atividades simples e podem ser executadas de maneira mais eficiente pelos próprios operadores Manutenção Autônoma 105

- 106. Divisão do trabalho As atividades de manutenção autônoma são feitas pelos operadores da produção e complementam as ações preventivas do setor de manutenção Na prática, deve-se definir a divisão do trabalho entre as equipes de manutenção e os operadores da produção. As tarefas elementares devem ser passadas aos operadores e as tarefas que exijam maior conhecimento e habilidade técnica devem ser direcionadas para a manutenção. Manutenção Autônoma 106

- 107. Divisão do trabalho Item Setor da Produção Setor de Manutenção Inspeção Verificação externa diária dos equipamentos Verificação detalhada dos equipamentos (inclui medições) Reparos Pequenos reparos e ajustes simples Serviços de grandes reparos, reparos periódicos ou difíceis de executar Limpeza Limpeza geral externa do equipamento Limpeza de partes internas que exijam desmontagem Lubrificação Lubrificação diária e periódica Reparos em dispositivos de lubrificação Manutenção Autônoma 107

- 108. Manutenção Autônoma Participação do operador na manutenção autônoma Operação correta das máquinas e equipamentos Atividades 5 S Diário de bordo Inspeção autônoma Conservação da máquina ou equipamento Monitoração com base nos sentidos humanos Manutenção Autônoma 108

- 109. Utilizando os sentidos Existem trincas Visão Existem vazamentos Existem folgas Audição Ruído anormal Olfato Algo cheirando queimado Tato Superfície quente demais Superfície com rugosidade excessiva Manutenção Autônoma 109

- 110. O papel da equipe de Manutenção Dar o treinamento aos operadores nas ações preventivas de verificação e reparo Incentivar os operadores a conhecerem melhor o funcionamento dos equipamentos, suas principais funções, principais causas de falhas Desenvolver e implementar melhorias nos equipamentos para tornar a manutenção mais rápida, fácil e produtiva Manutenção Autônoma 110

- 111. O papel da equipe de Manutenção Desenvolver ações preventivas mais eficazes e baratas Melhorar o processo de trabalho e desempenho dos equipamentos Melhorar o custo/benefício da manutenção e aumentar a produtividade da empresa Manutenção Autônoma 111

- 112. As etapas para a implementação A implementação da manutenção autônoma consiste em um grande esforço de aumentar a capacitação dos operadores para que possam lidar melhor com seus equipamentos. Manutenção Autônoma 112

- 113. As Etapas para a implementação 1- Fazer a limpeza inicial 2- Identificar as causas das anomalias e estabelecer contramedidas 3- Padronizar as atividades de manutenção autônoma 4- Desenvolver habilidades de inspeção geral dos equipamentos 5- Promover a inspeção dos equipamentos 6- Organizar e gerenciar o local de trabalho 7- Consolidar a implantação da manutenção autônoma Manutenção Autônoma 113

- 114. As mudanças Etapas 1 a 3 A mudança é percebida nos equipamentos, com a redução das quebras Etapas 4 e 5 A mudança é percebida nos operadores, com maior conhecimento sobre os equipamentos As Etapas 1 a 5 enfatizam atividades relativas à inspeção e manutenção das condições básicas dos equipamentos Etapa 6 e 7 A mudança é no ambiente de trabalho Manutenção Autônoma 114

- 115. Etapa 1 – Limpeza inicial O objetivo desta etapa é limpar completamente o equipamento e áreas próximas, eliminando a sujeira e o acúmulo de resíduos como matéria-prima, cavaco, pó, óleos e graxas. Retirar os objetos não necessários à produção como ferramentas, panos, vasilhames, peças danificadas, peças refugadas. Organizar as áreas próximas aos equipamentos como locais de armazenagem Manutenção Autônoma 115

- 116. Etapa 1 – Limpeza inicial Identificar as anomalias que antes estavam encobertas pela sujeira e resíduos como: pontos de vazamentos, trincas, folgas, partes desgastadas ou deterioradas, porcas e parafusos soltos ou faltando Pontos principais Registrar em foto ou vídeo o progresso da limpeza inicial Durante a limpeza inicial, os operadores devem ficar alertas para detectar anomalias e não fazer a “limpeza somente pela limpeza” Manutenção Autônoma 116

- 117. Etiquetagem Durante a limpeza inicial, identificar com etiquetas as anomalias encontradas usando a seguinte simbologia: Etiquetas Azuis – Produção São anomalias que podem ser resolvidas pelo operador, não exigem a assistência do pessoal de manutenção, como exemplo: reposição de fluídos, reapertos simples, limpeza da máquina. Manutenção Autônoma 117

- 118. Etiquetagem Etiquetas Vermelhas – Manutenção São as anomalias que exigem a assistência do pessoal da manutenção, devido à complexidade, falta de conhecimento ou falta de estrutura, como exemplo: trocar um fio descascado, eliminar os vazamentos, trocar o reservatório de óleo refrigerante, colocar tubulação para passagem de fios soltos, trocar filtros sujos. Retirar todos os painéis e tampas de acesso dos equipamentos para limpar até mesmo os locais mais difíceis, aqueles que nunca tinham sido limpos antes Parte prática Limpeza inicial Etiquetagem Manutenção Autônoma 118

- 119. Exemplo de limpeza inicial Manutenção Autônoma 119

- 120. Exemplo de Etiquetagem Manutenção Autônoma 120

- 121. Etapa 2 – Identificar as causas e estabelecer contra medidas O objetivo desta etapa é minimizar o tempo de limpeza, identificar e eliminar os pontos de geração de anomalias – sujeira, vazamentos, vibrações, folgas, ruídos, contaminação do óleo, etc. – e também eliminar os pontos de difícil acesso. Introduzir melhorias no projeto original dos equipamentos, para facilitar e tornar mais fácil a sua limpeza. Quanto mais fácil a limpeza, mais motivado se torna o operador. Treinar os operadores para questionar “por que a sujeira e os resíduos se acumulam nos equipamentos” Manutenção Autônoma 121

- 122. Etapa 2 – Identificar as causas e estabelecer contra medidas Pontos principais Identificar outras causas de deterioração dos equipamentos como calor, vibração, ruído, espalhamento de óleo de corte. Utilizar “Gestão Visual” para identificar porcas e parafusos críticos que podem afrouxar Parte prática - Identificar os pontos de geração de anomalias - Identificar os pontos de difícil acesso - Implantar Gestão Visual Manutenção Autônoma 122

- 123. Exemplos de gestão visual Verificar o Tensionamento das correias Visualizar e observar o sentido da correia Manutenção Autônoma 123

- 124. Exemplos de gestão visual Hélices de plástico externas Demarcação e visualização do torque dos parafusos Manutenção Autônoma 124

- 125. Etapa 3 – Elaborar os Padrões de Limpeza, Inspeção e Lubrificação Autônoma O objetivo desta etapa é o de buscar o “estado ideal” do local de trabalho. Controlar as atividades básicas de limpeza, inspeção, lubrificação e reapertos para evitar a deterioração dos equipamentos. Elaborar padrões de procedimentos para as rotinas de inspeção, limpeza e lubrificação. Manutenção Autônoma 125

- 126. Etapa 3 – Elaborar os Padrões de Limpeza, Inspeção e Lubrificação Autônoma Pontos principais Garantir que os operadores tenham a habilidade e motivação suficientes para cumprir os padrões estabelecidos, é importante que participem da elaboração dos mesmos Identificar os pontos de verificação no equipamento através de Gestão Visual A lubrificação contribui para uma maior vida útil do equipamento Manutenção Autônoma 126

- 127. Etapa 3 – Elaborar os Padrões de Limpeza, Inspeção e Lubrificação Autônoma A atividade de lubrificação autônoma do equipamento deve ser feita pelo operador que necessita de alguns pré-requisitos como: Conhecimento sobre lubrificação e o sistema de lubrificação do seu equipamento, Conhecimento sobre o lubrificante (qual usar?), Habilidade para inspecionar, completar e substituir o óleo lubrificante. Manutenção Autônoma 127

- 128. Etapa 3 – Elaborar os Padrões de Limpeza, Inspeção e Lubrificação Autônoma A manutenção deve passar todas estas etapas para a produção, acompanhar as primeiras atividades, disponibilizar o óleo lubrificante próximo ao operador, desenvolver dispositivos para facilitar a lubrificação, elaborar padrões de lubrificação, efetuar o treinamento sobre os padrões e sobre as lições de um ponto. Parte prática - Elaborar padrões de inspeção - Elaborar padrões de limpeza - Elaborar padrões de lubrificação - Elaborar lições de um ponto - Elaborar listas de verificação Manutenção Autônoma 128

- 129. Exemplo de Folha de Verificação PADRÃO DE VERIFICAÇÃO POSIÇÃO DA VERIFICAÇÃO Manutenção Autônoma 129

- 130. Exemplo de Folha de Verificação Verificar nível de óleo. Manutenção Autônoma 130 MAX. MIN. Verificar vazamentos, reapertar conexões e limpeza.

- 131. Exemplo de Folha de Verificação Verificar condições gerais, limpeza da máquina e do equipamento. Verificar vazamentos, reapertar conexões e limpeza do equipamento. Manutenção Autônoma 131

- 132. Exemplo de Padrão de Limpeza Manutenção Autônoma 132

- 133. Exemplo de Padrão de Lubrificação Manutenção Autônoma 133

- 134. Exemplos IDENTIFICAÇÃO/ VISUALIZAÇÃO DO NÍVEL DE ÓLEO LUBRIFICAÇÃO AUTÔNOMA Manutenção Autônoma 134

- 135. Exemplos PAINÉIS COM VISORES DE ACRÍLICO CONTROLE VISUAL DA VENTILAÇÃO DOS MOTORES Manutenção Autônoma 135

- 136. Exemplo de Lição de um ponto Manutenção Autônoma 136

- 137. Exemplo de Lição de um ponto Manutenção Autônoma 137

- 138. Etapa 4 – Desenvolver as habilidades de inspeção geral do equipamento O objetivo desta etapa é inspecionar visualmente e monitorar os pontos principais dos equipamentos, para detectar anomalias, diagnosticar falhas e fazer pequenos reparos utilizando-se dos padrões. Nesta etapa são desenvolvidas atividades que permitem o bloqueio do desgaste e a recuperação das partes afetadas, ao mesmo tempo que inicia-se a fase de formação dos operadores polivalentes, com pleno conhecimento do seu trabalho e também do seu equipamento. Manutenção Autônoma 138

- 139. Etapa 4 – Desenvolver as habilidades de inspeção geral do equipamento Pontos principais Os operadores devem ser treinados a reconhecer os pontos críticos dos seus equipamentos através de treinamentos no próprio local de trabalho. Devem ser treinados conforme a necessidade em cursos específicos como eletricidade, sistemas hidráulicos, sistemas pneumáticos, motores elétricos, interpretação de desenho, etc. Manutenção Autônoma 139

- 140. Etapa 4 – Desenvolver as habilidades de inspeção geral do equipamento Uma estratégia importante é convidar os fabricantes dos equipamentos e fornecedores de componentes, lubrificantes, ferramentas, etc. para a realização de treinamentos específicos. Elaborar um cronograma de treinamento e acompanhar através de uma “matriz de treinamento” utilizando como base o levantamento das necessidades e as habilidades atuais de cada operador. Parte prática Elaborar cronograma de treinamento Elaborar matriz de treinamento O operador deverá acompanhar as atividades de manutenção no seu equipamento Manutenção Autônoma 140

- 141. Matriz de treinamento OPERADORES CONCEITOS TPM KAIZEN MANU-TENÇÃO CONCEITOS 5 S's INSPEÇÕES PRÁTICA DE LUBRIFICAÇ ÃO TRABALHO EM GRUPO LIÇÕES DE UM TEMA E PONTO / RE. 054.262/8 - JOSÉ V. FILHO RE. 059.822/4 - JOSÉ C. D. FILHO RE. 060.402/0 - ARNALDO O. SANTOS RE. 062.996/0 - REGINALDO FALSETTI RE. 065.752/2 - JOAQUIM G. SOBRINHO RE. 069.637/4 - DILSON M. MENDES EXECUTA INSTRUÍDO FALTA INSTRUÇÃO Manutenção Autônoma 141

- 142. Exemplos FERRAMENTAS DE PAINEL DE ANOMALIAS MANUTENÇÃO AUTÔNOMA Manutenção Autônoma 142

- 143. Etapa 5 – Promover a inspeção Autônoma dos Equipamentos Nesta etapa os operadores devem utilizar as listas de verificação e os padrões com a máxima efetividade. O objetivo é que o operador monitore o equipamento utilizando os conhecimentos adquiridos nos treinamentos realizados na Etapa 4. Manutenção Autônoma 143

- 144. Etapa 5 – Promover a inspeção Autônoma dos Equipamentos Pontos principais A atividade de inspeção autônoma exige educação e treinamento, não basta apenas conferir uma lista de verificação. O operador deve estar capacitado a detectar um ritmo diferente ou inadequado no seu equipamento. Os operadores devem coletar e analisar dados simples sobre seus equipamentos, como número de interrupções por falhas e o tempo da interrupção. Parte prática -Revisão dos padrões da manutenção autônoma Manutenção Autônoma 144

- 145. Exemplos de Pontos de Inspeção PONTOS DE INSPEÇÃO Manutenção Autônoma 145

- 146. Etapa 6 – Organizar e gerenciar o local de trabalho Até a Etapa 5 houve um trabalho focado no equipamento, Na Etapa 6 o operador passa a se preocupar com tudo aquilo que esta “próximo” ao seu equipamento como: ferramentas, bancada, dispositivos, iluminação, lay-out, armários, arquivos, desenhos, matéria-prima, etc. É preciso melhorar a organização das áreas para aumentar a eficiência do trabalho, melhorar a qualidade do produto e a segurança no trabalho. Manutenção Autônoma 146

- 147. Etapa 6 – Organizar e gerenciar o local de trabalho Pontos principais Utilizar os princípios do 5S com o máximo empenho, principalmente os três primeiros sensos (ordenação, utilização e limpeza). Implementar a Gestão Visual para todo o local de trabalho Parte prática Gestão visual do local de trabalho Manutenção Autônoma 147

- 148. Etapa 7 - Consolidar a implantação da Manutenção Autônoma Os operadores devem continuar a desenvolver suas próprias habilidades de diagnóstico e reparo dos equipamentos, Estão habilitados a propor melhorias no equipamento para aumentar sua confiabilidade, manutenibilidade e facilidade de operação, com o objetivo de aumentar a vida útil dos equipamentos. Manutenção Autônoma 148

- 149. Etapa 7 - Consolidar a implantação da Manutenção Autônoma Pontos importantes Operadores envolvidos com atividades de melhoria contínua (Kaizen) O resultado desta etapa é a maximização do rendimento operacional do equipamento Parte prática Operadores treinando operadores Manutenção Autônoma 149

- 150. Exemplo Manutenção Autônoma 150

- 151. Exemplo Manutenção Autônoma 151

- 152. Conclusão Em resumo, pode-se dizer que: A Manutenção Autônoma deve fazer parte de um “conjunto de medidas” que visam ao aumento da produtividade através da melhoria do desempenho dos equipamentos. Manutenção Autônoma 152

- 153. Utilizando os sentidos Existem trincas Visão Existem vazamentos Existem folgas Audição Ruído anormal Olfato Algo cheirando queimado Tato Superfície quente demais Superfície com rugosidade excessiva Manutenção Autônoma 153

Notas do Editor

- Key 3 refers to continually improving on the basics of maintenance – 3 years ago, 80% of our maintenance work was reactive – now it under 60%. Properly planned maintenance routines can prevent almost all sporadic equipment failure. Scheduled maintenance is the foundation for all other TPM activities. Remember, machines with effective planned and preventative maintenance programs make more good products than machines that are only repaired when they break down and they require less technician time the machines with no program.

- Explain to the participants that they have 1 minutes to fill in the blanks