Control pid

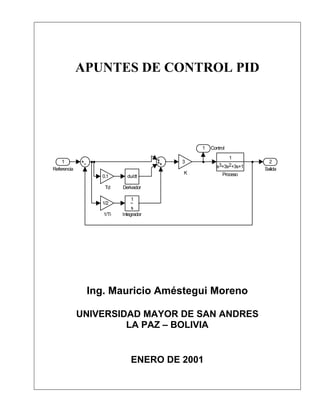

- 1. APUNTES DE CONTROL PID 1 Control 1 1 3 2 s3+3s2+3s+1 Referencia Salida K Proceso 0.1 du/dt Td Derivador 1 1/2 s 1/Ti Integrador Ing. Mauricio Améstegui Moreno UNIVERSIDAD MAYOR DE SAN ANDRES LA PAZ – BOLIVIA ENERO DE 2001

- 2. RESUMEN El controlador PID (Proporcional, Integral y Derivativo) es un controlador realimentado cuyo propósito es hacer que el error en estado estacionario, entre la señal de referencia y la señal de salida de la planta, sea cero de manera asintótica en el tiempo, lo que se logra mediante el uso de la acción integral. Además el controlador tiene la capacidad de anticipar el futuro a través de la acción derivativa que tiene un efecto predictivo sobre la salida del proceso. Los controladores PID son suficientes para resolver el problema de control de muchas aplicaciones en la industria, particularmente cuando la dinámica del proceso lo permite (en general procesos que pueden ser descritos por dinámicas de primer y segundo orden), y los requerimientos de desempeño son modestos (generalmente limitados a especificaciones del comportamiento del error en estado estacionario y una rápida respuesta a cambios en la señal de referencia). Los fabricantes proporcionan los controladores PID de variadas formas. Existen sistemas del tipo “stand alone” con capacidad para controlar uno o varios lazos de control. Estos dispositivos son fabricados en el orden de cientos de miles al año. El controlador PID es también un ingrediente importante en los sistemas de control distribuido, ya que proporciona regulación a nivel local de manera eficaz. Por otro lado, pueden también venir empotrados, como parte del equipamiento, en sistemas de control de propósito especial, formando así parte integrante de la aplicación. Su uso extensivo en la industria es tal que el 95% de los lazos de control que existen en las aplicaciones industriales son del tipo PID, de los cuales la mayoría son controladores PI, lo que muestra la preferencia del usuario en el uso de leyes de control muy simples. En general, el usuario no explota todas las características de estos controladores, quizás por falta de una mejor comprensión desde el punto de vista de la teoría de control. En la actualidad, el control PID dispone de una serie de prestaciones, que en el pasado han sido consideradas como secretos de los fabricantes. Un par de ejemplos típicos de este tipo de prestaciones son las técnicas de conmutación de modos de control y el antiwindup del integrador. Los algoritmos actuales se combinan con funciones lógicas y secuenciales y una seire de mecanismos y funciones adicionales para adecuarse a los requerimientos de los modernos sistemas de control y automatización industrial, lo que da lugar a dispositivos especializados para el control de temperatura, velocidad, distribución de energía, transporte, máquinas-herramientas, reacción química, fermentación, entre otros. Los controladores PID son generalmente usados en el nivel de control más bajo, por debajo de algunos dispositivos de mediano nivel como PLCs, supervisores, y sistemas de monitoreo. Sin embargo, su importancia es tal que se convierte en el “pan de cada día” del ingeniero de control. Los controladores PID han sobrevivido a muchos cambios en la tecnología a lo largo de su historia. Desde los antiguos reguladores de Watt, de la época de la revolución industrial, pasando por los controladores neumáticos, los controladores análogicos

- 3. eléctricos y electrónicos (primero implementados con válvulas y luego con circuitos integrados) hasta los modernos controladores basados en microprocesadores, que proporcionan una mayor flexibilidad debido a su programabilidad. El microprocesador ha tenido una influencia dramática sobre el desarrollo del controlador PID; ha permitido brindar nuevas oportunidades para implementar funciones adicionales como el ajuste automático de parámetros y los cambios de modos de control. Para los efectos de estos apuntes, se considera la frase “ajuste automático” en el sentido de que los parámetros del controlador se ajustan automáticamente en base a la demanda de un operador o de una señal externa, desactivando para ello el controlador. Esto hace que esta función sea diferente a la función de adaptación, propias de los controladores adaptivos, que ajustan en línea (o de manera continua) los parámetros del controlador. El desarrollo de los sistemas de control PID está también influenciado por el desarrollo en el campo de la comunicación de datos de campos, lo que ha permitido su inserción como módulos importantes en los esquemas de control distribuido. En este sentido, la capacidad de comunicación de estos dispositivos con otros dispositivos de campo como PLCs y otros sistemas de control de niveles superiores, es una función necesaria en los modernos controladores PID. Si bien a nivel industrial existen grupos de ingenieros de procesos e instrumentación que están familiarizados con los controladores PID, en el sentido de que llevan una práctica continua de instalación, puesta en marcha y operación de sistemas de control con lazos PID, también es cierto que existe mucho desconocimiento acerca de los detalles involucrados en la construcción de los algoritmos. Prueba de ello es que muchos controladores son puestos en modo manual y, entre aquellos que están en el modo automático, frecuentemente la acción derivativa se encuentra desactivada. La razón es obvia, el ajuste de los controladores es un trabajo tedioso y requiere de cierta intuición basada en los principios de funcionamiento tanto de los procesos físicos controlados como de la misma teoría de control. Otras razones del pobre desempeño tienen que ver con problemas en la instrumentación y los equipos y accesorios utilizados en el lazo de control, como son los sensores, actuadores, dispositivos de comunicación, interfaces de adquisición de datos, etc. Los principales problemas de los actuadores están generalmente relacionados con fallas de dimensionamiento (en general están subdimensionados) y los problemas de histéresis que introducen no linealidades importantes. Por su parte, los dispositivos asociados con la medición de las señales de la planta (sensores, dispositivos de adquisición de datos, adecuación de señales y sistemas de comunicación de datos de campo) a menudo se encuentran mal calibrados y, es frecuente que estén dotados de mecanismos inadecuados de filtraje pobre o bien de filtraje excesivo (producido en los llamados sensores inteligentes). Más aún, muchos sistemas de control no cumplen con las condiciones mínimas para su operación en tiempo real. Es así que quedan por hacer muchas mejoras sustanciales con respecto al desempeño de los procesos industriales. Por su parte, la industria, a medida que la demanda de productos requiere una mejor calidad, está obligada a mejorar sus lazos de control, lo que a su vez requiere un mayor conocimiento acerca de los procesos y de sus mecanismos de regulación. En estos apuntes se presenta un capítulo dedicado al controlador PID, desde el punto de vista de sus principios de funcionamiento, así como los detalles de su implementación.

- 4. Se incluyen aspectos como la limitación de la ganancia derivativa, el antiwindup del integrador, la mejora del desempeño a partir del análisis estático y dinámico de los sistemas de control. El controlador PID puede ser estructurado de diferentes maneras. Las formas comúnmente usadas son las formas serie y paralelas. En este sentido, se discuten las diferencias entre éstas desde el punto de vista de sus parámetros. También se discute la implementación de los controladores PID usando computadoras digitales. Al respecto, se tratan los conceptos fundamentales del proceso muestreo, la elección del periodo de muestreo y los filtros antialiasing. Finalmente, se discuten las limitaciones del control PID, considerando un par de casos típicos donde los controladores más sofisticados tienen una mayor ventaja. Particularmente se presentan ejemplos de sistemas de control retardo de tiempo considerable y sistemas de control con procesos de alto orden. Todas las simulaciones están documentadas con modelos de simulación desarrollados en Simulink, que muestran la manera en que se han obtenido las curvas de varias figuras del capítulo de Control PID. También se presenta otro capítulo dedicado a una revisión de las técnicas de ajuste de controladores, enfatizando las clásicamente disponibles reglas de Ziegler y Nichols (los métodos de la Respuesta al Escalón y de la Ganancia Ultima). Se concluye el capítulo describiendo la técnica de ajuste automático de los parámetros del PID basada en el experimento de control realimentado con relevador ideal. Con el propósito de contrastar las técnicas aprendidas con las disponibles en un controlador comercial, en el siguiente capítulo se presenta la descripción del controlador T48 10107 de Red Lion Controls. Este es un controlador de temperatura con posibilidad de efectuar ajuste automático. El capítulo concluye con la descripción un sistema de monitoreo de temperatura desarrollado en Visual Basic, el mismo que hace uso del puerto de comunicación serial para enviar comandos al controlador y recibir los valores de sus señales de entrada y salida. En los anexos se proporciona información complementaria sobre tres temas no discutidos en los capítulos: Aproximaciones de controladores continuos, el Predictor de Smith, y el procedimiento de diseño de un filtro Butterworth (utilizado generalmente como filtro antialiasing). También se presenta información complementaria de las hojas de datos del controlador de temperatura T48, las características temperatura voltaje de varias termocuplas, y las hojas de datos del adaptador de comunicación serial utilizado en el sistema de monitoreo de temperatura.

- 5. APUNTES DE CONTROL PID CONTENIDO RESUMEN CONTROL PID 1. INTRODUCCION 2. EL PRINCIPIO DE REALIMENTACION o CONTROL ON-OFF o CONTROL PROPORCIONAL o ANALISIS ESTATICO DE LOS SISTEMAS REALIMENTADOS § Control Proporcional 3. CONTROL PID o ACCION PROPORCIONAL o ANALISIS ESTATICO o ACCION INTEGRAL o ACCION DERIVATIVA 4. MODIFICACIONES DEL ALGORITMO PID o REPRESENTACIONES ALTERNATIVAS o PONDERACION DE LA REFERENCIA o LIMITACION DE LA GANANCIA DERIVATIVA o CONTROLADORES DE ERROR CUADRATICO o SALIDAS ESPECIALES DEL CONTROLADOR § Tiristores y Triacs § Modulación por Ancho de Pulso o ALGORITMOS DE VEOLOCIDAD § Una Dificultad de los Algoritmos de Velocidad 5. WINDUP DEL INTEGRADOR o EJEMPLO 1. ILUSTRACION DEL WINDUP DEL INTEGRADOR o LIMITACION DE LA REFERENCIA o ALGORITMOS INCREMENTALES o RECALCULO Y SEGUIMIENTO o CONTROLADORES CON MODO DE SEGUIMIENTO o LA BANDA PROPORCIONAL o INTEGRACION CONDICIONAL o IMPLMENTACION SERIE o ESQUEMAS COMBINADOS 6. IMPLEMENTACION DIGITAL Ing. Mauricio Améstegui M. Enero de 2001

- 6. APUNTES DE CONTROL PID o MUESTREO o PREFILTRADO o EJEMPLO2. SELECCION DEL ANCHO DE BANDA DEL PREFILTRO o DISCRETIZACION § Acción Proporcional § Acción Integral § Acción Derivativa o FORMA INCREMENTAL o CUANTIZACION Y LONGITUD DE PALABRA 7. ASPECTOS OPERACIONALES o TRANSFERENCIA SUAVE ENTRE MODOS MANUAL Y AUTOMATICO o TRANSFERENCIA SUAVE EN EL CAMBIO DE PARAMETROS o CODIGO DE COMPUTADORA 8. CONTROLADORES COMERCIALES 9. ¿CUANDO SE PUEDE USAR UN CONTROLADOR PID? o ¿CUANDO UN CONTROL PI ES SUFICIENTE? o ¿CUANDO UN CONTROL PID ES SUFICIENTE? o ¿CUANDO ES NECESARIO UN CONTROL MAS SOFISTICADO? § Procesos de Alto Orden § Ejemplo 3. Control de un Proceso de Alto Orden § Sistemas con Largos Tiempos de Retardo § Ejemplo 4. Compensación de Tiempo Muerto CONCLUSIONES MODELOS DE SIMULACION EN SIMULINK UTILIZADOS EN EL CAPITULO DE CONTROL PID o MODELO DE SIMULACION UTILIZADO EN LA FIG. 7 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 9 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 11 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 13 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 18 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 20 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 21 o MODELO DE SIMULACION UTILIZADO EN LAS FIGURAS 24 Y 25 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 26 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 29 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 37 o MODELO DE SIMULACION UTILIZADO EN LA FIG. 38 Ing. Mauricio Améstegui M. Enero de 2001

- 7. APUNTES DE CONTROL PID AJUSTE AUTOMATICO DE PARAMETROS 1. INTRODUCCION 2. CONTROL PID 3. METODOS DE AJUSTE DE PARAMETROS BASADOS EN LA RESPUESTA TRANSITORIA o METODO DE LA RESPUETA AL ESCALON DE ZIEGLER Y NICHOLS o CARACTERIZACION DE UNA RESPUESTA AL ESCALON 4. METODO DE AJUSTE DE PARAMETROS BASADO EN REALIMENTACION CON RELEVADOR o LA IDEA CLAVE o IDENTIFICACION DE PARAMETROS ESENCIALES DEL PROCESO POR EL METODO DE BALANCE HARMONICO o METODO DE LA GANANCIA ULTIMA DE ZIEGLER Y NICHOLS BASADO EN LA IDENTIFICACION DE LOS PARAMETROS ESENCIALES DEL PROCESO OBTENIDOS MEDIANTE EL METODO DE BALANCE HARMONICO o OBTENCION DE ESTIMADOS MEJORADOS CONTROLADOR DE TEMPERATURA T4810107 1. DESCRIPCION GENERAL 2. OPERACION DEL CONTROLADOR 3. MODOS DE CONTROL o CONTROL MANUAL o CONTROL ON/OFF o CONTROL PID § Banda Proporcional § Constante de Tiempo Integral § Constante de Tiempo Derivativa § Offset de la Salida del Controlador o AJUSTE AUTOMATICO DE PARAMETROS 4. CONFIGURACION DE LOS PARAMETROS DEL CONTROLADOR 5. INTERFAZ DE E/S o ENTRADAS § Entrada de Medición de la Temperatura del Proceso § Entrada del Usuario o SALIDAS Ing. Mauricio Améstegui M. Enero de 2001

- 8. APUNTES DE CONTROL PID 6. INTERFAZ DE COMUNICACION SERIAL o LEER VALOR o ESCRIBIR VALOR o ESCRIBIR VALORES DE ALARMA o EJECUTAR ACCIONES DE CONTROL o LECTURA DE BLOQUES DE DATOS 7. UN SISTEMA DE MONITOREO DE TEMPERATURA USANDO COMUNICACION SERIAL o DESCRIPCION DEL SISTEMA DE MONITOREO o INTERFAZ CON EL USUARIO DEL SISTEMA DE MONITOREO o LISTADO DEL PROGRAMA DEL SISTEMA DE MONITOREO EN VISUAL BASIC REFERENCIAS BIBLIOGRAFICAS ANEXOS A. APROXIMACION DIGITAL DE CONTROLADORES CONTINUOS B. PREDICTOR DE SMITH C. DISEÑO DE UN FILTRO BUTTERWORTH D. HOJAS DE DATOS DEL CONTROLADOR DE TEMPERATURA T48 E. CARACTERISTICAS DE VOLTAJE VS. TEMPERATURA DE VARIAS TERMOCUPLAS F. MODULO CONVERTIDOR DE RS-232 A RS-485 Ing. Mauricio Améstegui M. Enero de 2001

- 9. CONTROL PID CONTROL PID 1. INTRODUCCION El controlador PID, de lejos, es el algoritmo de control más común. Numerosos lazos control utilizan este algoritmo, que puede ser implementado de diferentes maneras: como controlador stand-alone, como parte de un paquete de control digital directo o como parte de un sistema de control distribuido. Su estudio puede ser abordado desde múltiples puntos de vista. Puede ser tratado como un dispositivo que puede ser operado utilizando unas cuantas reglas prácticas, pero también puede ser estudiado analíticamente. 2. EL PRINCIPIO DE REALIMENTACION La idea de la realimentación es bastante simple y muy poderosa. A lo largo de su historia, ha tenido una fuerte influencia en la evolución de la tecnología. Las aplicaciones del principio de realimentación han tenido éxito en los campos del control, comunicaciones e instrumentación. Para entender el concepto, asuma que el proceso es tal que cuando el valor de la variable manipulada se incrementa, entonces se incrementan los valores de las variables del proceso. Bajo este concepto simple, el principio de realimentación puede ser expresado como sigue: Incrementar la variable manipulada cuando la variable del proceso sea más pequeña que la referencia y disminuirla cuando ésta sea más grande. Este tipo de realimentación se llama “realimentación negativa” debido a que la variable manipulada se mueve en la dirección opuesta a la variable del proceso. El principio puede ser ilustrado por el diagrama de bloques que se muestra en la Fig. 1. En este diagrama el proceso y el controlador están representados por cajas negras y las flechas denotan las entradas y salidas a cada bloque. Note que existe un símbolo especial que denota una suma de señales. El diagrama de bloques muestra que el proceso y el controlador están conectados en un lazo realimentado. La presencia del signo en el bloque de retorno indica que la realimentación es negativa. Σ Controlador Proceso -1 Fig. 1: Diagrama de bloques del sistema de control de un proceso. CONTROL ON-OFF El mecanismo de realimentación más simple se puede describir matemáticamente como sigue: Ing. Mauricio Améstegui M. Pág. 1 Enero de 2001

- 10. CONTROL PID u e>0 (1) u = max u min e<0 donde e = y sp − y (diferencia entre la referencia especificada por el operador y la salida medida del proceso) es el denominado “error de control”. Esta ley de control implica que siempre se usa la acción correctiva máxima. De esta manera, la variable manipulada tiene su valor más grande cuando el error es positivo y su valor más pequeño cuando el error es negativo. La realimentación de este tipo se llama “control on-off”. Es simple y no tiene parámetros que configurar, aparte de las acciones mínima y máxima que se ejecutan en el cálculo de la señal de control. El control on-off muchas veces es apropiado para mantener la variable controlada del proceso cerca del valor de la referencia que fue especificada, pero típicamente resulta en un sistema donde las variables oscilan. Note en la ecuación (1) que la variable de control no está definida cuando el error es cero. Es común tener algunas modificaciones ya sea introduciendo histéresis o una zona muerta como se muestra en la Fig. 2. A B C u u u e e e Fig. 2: (A) Característica de un controlador on-off ideal y modificaciones con (B) zona muerta y (C) histéresis. CONTROL PROPORCIONAL La razón por la que el control on-off resulta en oscilaciones es que el sistema sobreactúa cuando ocurre un pequeño cambio en el error que hace que la variable manipulada cambie sobre su rango completo. Este efecto se evita en el control proporcional, donde la característica del controlador es proporcional al error de control cuando éstos son pequeños. La Fig. 3 muestra la característica de un controlador proporcional. De esta manera, el controlador está caracterizado por la función no lineal u = f c (e) , dependiente del error de control, que se muestra en la figura. Ing. Mauricio Améstegui M. Pág. 2 Enero de 2001

- 11. CONTROL PID u u max Pendiente K ub u min e Banda Proporcional Fig. 3: Característica de un controlador proporcional. La entrada es el error de control e y la salida es la señal de control u . Para describir la característica del controlador proporcional se debe dar los límites u max y u min de la variable de control. El rango lineal puede ser especificado, ya sea, por la pendiente dada en la curva característica (ganancia K del controlador) o, bien, por el rango donde la curva característica es lineal (conocida como banda proporcional Pb ). Este rango está normalmente centrado alrededor de la referencia. La banda proporcional y la ganancia del controlador están relacionadas a través de: u max − u min = KPb (2) Normalmente se asume que u max − u min = 100% , lo cual implica que 100 (3) K= Pb Note que un controlador proporcional actúa como un controlador on-off cuando los errores de control son grandes. ANALISIS ESTATICO DE LOS SISTEMAS RELIMENTADOS Algunas propiedades de un sistema de control se pueden comprender mediante un análisis estático simple. Para esto, se introduce la “característica estática del proceso”, que es una curva que muestra el valor estacionario de su salida y como función de su entrada u (ver la Fig. 4). Note que la curva tiene una interpretación física sólo si el proceso es estable. La característica estática del proceso es importante para determinar el rango de las señales de control que son requeridas para cambiar la salida del proceso sobre un rango deseado. También es usada para dimensionar el tamaño de los actuadores, seleccionar la resolución del sensor, así como para evaluar qué tan grandes son las variaciones en la ganancia estática. Todas estas consideraciones se deben tomar en cuenta a la hora de diseñar el sistema de control. Ing. Mauricio Améstegui M. Pág. 3 Enero de 2001

- 12. CONTROL PID y u Fig. 4: Característica estática del proceso. Muestra la salida del proceso y como una función de su entrada, bajo consideraciones estáticas. Control Proporcional Considere un proceso bajo control proporcional. Sea la característica del controlador dada por: u = f c (y sp − y ) (4) Introduciendo la característica inversa del controlador f c−1 , la ecuación (4) se puede escribir como: y sp − y = f c−1 (u ) Más aún, introduciendo la característica estática del proceso, y = f p (u ) (5) se encuentra que el valor de equilibrio de u satisface la ecuación: y sp − f c−1 (u ) = f p (u ) (6) Esta ecuación puede ser resuelta encontrando la intersección de las gráficas de las funciones f p (u ) y y sp − f c−1 (u ) como se muestra en la Fig. 5. Ing. Mauricio Améstegui M. Pág. 4 Enero de 2001

- 13. CONTROL PID y y − f −1 (u ) sp c 1 Pendiente f p (u ) y sp K y y 0 a u min u b u max u Fig. 5: Determinación del equilibrio a partir de las características estáticas del proceso y del controlador. La intersección es única si la característica estática es monotónica. El valor de equilibrio de la salida del proceso y se obtiene simplemente como la coordenada y de la intersección. En la construcción gráfica es fácil ver cómo el equilibrio está influenciado por la referencia y la ganancia del controlador. El equilibrio concuerda con la referencia sólo si: y sp = y 0 = f p (u b ) (7) Para todos los valores de la referencia existirá una desviación. Si la característica del proceso se aproxima por una línea recta con pendiente K p esta desviación puede ser calculada fácilmente. Introduciendo el parámetro a mostrado en la Fig. 5, se encuentra que: 1 y sp − y 0 = K p + a K y 1 y sp − y = a K Esto implica que el error en estado estacionario está dado por: e = y sp − y = 1 (y sp − y0 ) (8) 1+ K p K Note que, cuanto más pequeña es la desviación, más grande es la ganancia de lazo K pK . Ing. Mauricio Améstegui M. Pág. 5 Enero de 2001

- 14. CONTROL PID 3. CONTROL PID En la sección anterior se vio que el control proporcional tiene la desventaja de que, en la mayoría de los casos, resulta en un error estático o de estado estacionario diferente de cero. Los algoritmos de control usados en la práctica son, por tanto, normalmente más complejos que el del controlador proporcional. Se puede mostrar empíricamente que el llamado “controlador PID” es una estructura útil. Dentro de la banda proporcional el comportamiento del algoritmo PID en su versión de “libro de texto” se puede describir como: 1 t de(t ) u (t ) = K e(t ) + ∫ e(τ )dτ + Td (9) Ti 0 dt donde u es la variable de control y e es el error de control dado por e = y sp − y . De esta manera, la variable de control es una suma de tres términos: el término P, que es proporcional al error; el término I, que es proporcional a la integral del error; y el término D, que es proporcional a la derivada del error. Los parámetros del controlador son: la ganancia proporcional K , el tiempo integral Ti y el tiempo derivativo Td . ACCION PROPORCIONAL En el caso de un control proporcional puro, la ley de control de la ecuación (9) se reduce a u (t ) = Ke(t ) + u b (10) La acción de control es simplemente proporcional al error de control. La variable u b es una señal de polarización o un reset. Cuando el error de control e es cero, la variable de control toma el valor u (t ) = u b . La polarización u b a menudo se la fija en (u max + u min ) / 2 , pero, algunas veces, puede ser ajustada manualmente de forma que el error de control en estado estacionario sea cero en una referencia dada. ANALISIS ESTATICO Muchas de las propiedades del control proporcional se pueden entender mediante el siguiente argumento, que está basado en consideraciones estáticas puras. Considere un lazo realimentado simple, como el mostrado en la Fig. 6, que consiste de un proceso y un controlador, sometidos a perturbaciones. l n y sp Controla y Σ e u Σ Proceso Σ dor -1 Fig. 6: Diagrama de bloques de un lazo de realimentación simple Ing. Mauricio Améstegui M. Pág. 6 Enero de 2001

- 15. CONTROL PID Asuma que el controlador tiene acción proporcional y que el proceso está representado por un modelo estático: x = K p (u + l ) (11) donde x es la variable del proceso, u es la variable de control, l es una perturbación de carga y K p es la ganancia estática del proceso. Las siguientes ecuaciones se obtienen a partir del diagrama de bloques: y = x+n x = K p (u + l ) (12) u = K ( y sp − y ) + u b La eliminación de las variables intermedias da la siguiente relación entre la variable del proceso x , la referencia y sp , la perturbación de carga l y el ruido de medición n : (y − n) + KK p Kp (13) x= (l + u b ) 1 + KK p 1 + KK p sp Compare con la ecuación (8) de la sección anterior. El producto KK p es un número sin dimensiones llamado “ganancia de lazo”. De la ecuación (13) se pueden leer muchas propiedades interesantes del sistema en lazo cerrado. Primero asuma que n y u b son cero. La ganancia de lazo debe ser alta para asegurar que la salida del proceso x sea cercana a la referencia y sp . Un valor alto de la ganancia de lazo permitirá hacer que el sistema sea insensible a la perturbación de carga l . Sin embargo, si n es diferente de cero, de la ecuación (13) se sigue que el ruido de medición n influye sobre la salida del proceso de la misma forma que lo hace la referencia y sp . Para evitar que el sistema sea sensible al ruido de medición, la ganancia de lazo no debe ser muy grande. Más aún, la polarización u b del controlador influye en el sistema de la misma forma en que lo hace la perturbación de carga. Por tanto, es obvio que el diseño de la ganancia de lazo debe ser considerado como un compromiso entre dos objetivos de control diferentes, por lo que no existe una respuesta simple que permita encontrar una fórmula que determine la mejor ganancia de lazo a ser aplicada en el sistema. Esto dependerá de cuál objetivo de control es más importante para la aplicación en cuestión. También, de la ecuación (13) se puede ver que el controlador proporcional normalmente producirá un error en estado estacionario. Esto puede ser deducido intuitivamente a partir de la observación de la ecuación (12), donde el error de control es cero sólo cuando u = u b en estado estacionario. Por tanto, el error puede hacerse cero en una condición de operación dada manipulando la polarización u b del controlador. El análisis estático anterior está basado en la suposición de que el proceso se puede describir mediante un modelo estático. Cuando se considera la dinámica del sistema se introducen otras propiedades sobre el comportamiento del sistema en lazo cerrado. La Ing. Mauricio Améstegui M. Pág. 7 Enero de 2001

- 16. CONTROL PID más importante es que el sistema en lazo cerrado normalmente será inestable si se eligen altas ganancias de lazo. En la práctica, es la dinámica del sistema la que determina la máxima ganancia de lazo que puede ser utilizada. Un ejemplo típico del control proporcional se ilustra en la Fig. 7. La figura muestra el comportamiento de la salida del proceso y de la señal de control, después de un cambio al escalón en la señal de referencia. El error en estado estacionario puede ser calculado a partir de la ecuación (13). El término de polarización u b , la perturbación de carga l y el ruido de medición n son cero en la simulación. Con una ganancia del controlador K = 1 y una ganancia estática del proceso K p = 1 , se obtiene un error de control del 50%. La figura muestra que el error en estado estacionario decrece a medida que se incrementa la ganancia del controlador, tal como se predice en la ecuación (13). Note también que la respuesta se vuelve más oscilatoria al incrementar la ganancia del controlador. Esto se debe a la dinámica del proceso. K =5 K =2 K =1 K =5 K =2 K =1 Fig. 7: Simulación de un sistema de control en lazo cerrado con control proporcional. La función de G ( s ) = (s + 1) −3 transferencia del proceso es . El diagrama muestra la referencia y sp = 1 y la salida del proceso y para diferentes valores de la ganancia del controlador K . El diagrama inferior muestra la señal de control u para las respectivas ganancias del controlador. Ing. Mauricio Améstegui M. Pág. 8 Enero de 2001

- 17. CONTROL PID ACCION INTEGRAL La función principal de la acción integral es asegurar que la salida del proceso concuerde con la referencia en estado estacionario. Con el controlador proporcional, normalmente existiría un error en estado estacionario. Con la acción integral, un pequeño error positivo siempre producirá un incremento en la señal de control y, un error negativo siempre dará una señal decreciente sin importar cuán pequeño sea el error. El siguiente argumento simple muestra que el error en estado estacionario siempre será cero con la acción integral. Asuma que el sistema está en estado estacionario con una señal de control constante, u 0 , y un error constante, e0 . De la ecuación (9) se tiene que la señal de control está dada por: e u 0 = K e0 + 0 t Ti Como se tiene que e0 ≠ 0 , claramente se contradice el supuesto de que la señal de control u 0 se mantiene constante. Por tanto, como resultado de esto, un controlador con acción integral siempre dará un error en estado estacionario cero. La acción integral también puede ser vista como un dispositivo que automáticamente restablece el término de polarización u b de un controlador proporcional. Esto se ilustra en el diagrama de bloques de la Fig. 8, que muestra un controlador proporcional con un “reset” que se ajusta automáticamente. El ajuste se hace realimentando una señal, que es un valor filtrado de la salida del controlador, a un punto de suma. El “reset automático” fue el que dio origen a la acción integral del controlador del tipo PID. e u K Σ I 1 1 + sTi Fig. 8: Implementación de la acción integral concebida como un reset automático, como también fue llamada. La implementación mostrada en la Fig. 8 todavía es usada por muchos fabricantes de controladores. Sin embargo, a partir del diagrama de bloques, se pueden deducir las siguientes ecuaciones: u = Ke + I dI Ti +I =u dt de donde, la eliminación de u entre estas ecuaciones produce: Ing. Mauricio Améstegui M. Pág. 9 Enero de 2001

- 18. CONTROL PID dI Ti + I = Ke + I dt y, de aquí: dI Ti = Ke dt que muestra que el controlador de la Fig. 8 es, en los hechos, un controlador del tipo PI. Las propiedades de la acción integral se ilustran en la Fig. 9, que muestra la simulación de un sistema de control PI. La ganancia proporcional es K = 1 en todas las curvas. El caso Ti = ∞ corresponde a un control proporcional puro, que es idéntico al de K = 1 de la Fig. 7, donde el error final es del 50%. El error es eliminado cuando Ti toma valores finitos. Para valores grandes de Ti , la respuesta se desliza lentamente hacia la referencia. El acercamiento es aproximadamente exponencial con constante de tiempo Ti / KK p y es más rápido para valores pequeños de Ti ; pero es, también, más oscilatorio. Ti = 1 Ti = 2 Ti = 5 Ti = ∞ Ti = 1 Ti = 2 Ti = 5 Ti = ∞ Fig. 9: Simulación de un sistema en lazo cerrado con control proporcional e integral. La función de transferencia del proceso es G ( s) = (s + 1) , y la ganancia del controlador es K = 1 . El diagrama superior −3 muestra la referencia y sp y la salida del proceso y para diferentes valores del tiempo integral Ti . El diagrama inferior muestra la señal de control u para los respectivos valores del tiempo integral. Ing. Mauricio Améstegui M. Pág. 10 Enero de 2001

- 19. CONTROL PID ACCION DERIVATIVA El propósito de la acción derivativa es mejorar la estabilidad de lazo cerrado. El mecanismo de inestabilidad puede ser descrito intuitivamente como sigue. Debido a la dinámica del proceso, pasa algún tiempo antes de que la variable de control se note en la salida del proceso. De esta manera, el sistema de control tarda en corregir el error. La acción de un controlador con acción proporcional y derivativa puede ser interpretada como si el control proporcional fuese hecho para predecir la salida del proceso. La predicción se hace por la extrapolación del error de control en la dirección de la tangente a su curva respectiva, como se muestra en la Fig. 10. e e (t ) e(t + Td ) de(t ) e(t ) + Td dt t Fig. 10: Interpretación geométrica de la acción derivativa como un control predictivo, donde la predicción se obtiene mediante extrapolación lineal. La estructura básica de un controlador PD está dada por: de(t ) u ( t ) = K e ( t ) + Td dt La expansión en series de Taylor de e(t + Td ) da: e(t + Td ) ≈ e(t ) + Td de(t ) dt De esta manera, la señal de control es proporcional a un estimado del error de control en el un tiempo Td hacia adelante, donde el estimado se obtiene mediante extrapolación lineal, como fue mostrado en la Fig. 10. Las propiedades de la acción derivativa se ilustran en la Fig. 11, que muestra la simulación de un sistema con control PID. La ganancia del controlador y el tiempo de estimación se mantienen constantes con K = 3 y Ti = 2 , y se varía el tiempo derivativo Td . Para Td = 0 se tiene un control PI puro. El sistema de lazo cerrado es oscilatorio con Ing. Mauricio Améstegui M. Pág. 11 Enero de 2001

- 20. CONTROL PID los parámetros elegidos. Inicialmente el amortiguamiento se incrementa con el incremento del tiempo derivativo, pero disminuye cuando el tiempo derivativo se vuelve más grande. Td = 0.1 Td = 4.5 Td = 0.7 Td = 0.1 Td = 0.7 Td = 4 .5 Fig. 11: Simulación de un sistema en lazo cerrado con control proporcional, integral y derivativo. La función de G ( s ) = (s + 1) −3 transferencia del proceso es , la ganancia del controlador es K = 3 y el tiempo integral es Ti = 2 . El diagrama superior muestra la referencia y sp = 1 y la salida del proceso y para diferentes valores del tiempo derivativo Td . El diagrama inferior muestra la señal de control u para los respectivos valores del tiempo derivativo. 4. MODIFICACIONES DEL ALGORITMO PID El algoritmo PID fue dado en la ecuación (9) en la sección anterior. Este algoritmo de “libro de texto” no es muy usado en la práctica debido a que se puede obtener un mejor funcionamiento mediante las modificaciones que se discuten en esta sección. REPRESENTACIONES ALTERNATIVAS El algoritmo dado en la ecuación (9) puede ser representado por la siguiente función de transferencia: Ing. Mauricio Améstegui M. Pág. 12 Enero de 2001

- 21. CONTROL PID 1 sT + sTd G ( s ) = K 1 + (14) i Una versión ligeramente diferente es más común en muchos controladores comerciales. Este controlador está descrito por: 1 sT ' (1 + sT ' d ) G ' (s ) = K ' 1 + (15) i Las dos estructuras del controlador son presentadas en forma de diagrama de bloques en la Fig. 12. El controlador dado por la ecuación (14) se llama “no interactivo” y el dado por la ecuación (15) “interactivo”. La razón para esta nomenclatura es que en el controlador (14) el tiempo integral Ti no influye en la parte derivativa, y el tiempo derivativo Td no influye en la parte integral y, de esta forma, las partes no interactúan entre sí. En el controlador interactivo, el tiempo derivativo T ' d influye en la parte integral. Por tanto, las partes son interactivas. P e u I Σ D P I e u Σ D Σ Fig. 12: Formas interactiva y no interactiva del algoritmo de control PID. El controlador interactivo de la ecuación (15), se puede representar siempre como un controlador no interactivo. En este caso, sus coeficientes están dados por: T ' i +T ' d K = K' T 'i Ti = T ' i +T ' d (16) T 'i T ' d Td = T ' i +T ' d Ing. Mauricio Améstegui M. Pág. 13 Enero de 2001

- 22. CONTROL PID Un controlador interactivo de la forma (15), que corresponde a un controlador no interactivo (14) se puede encontrar sólo si: Ti ≥ tTd Entonces K'= K 2 ( 1 + 1 − 4Td / Ti ) T ( T ' i = i 1 + 1 − 4Td / Ti 2 ) (17) Ti ( Td = 1 − 1 − 4Td / Ti 2 ) El controlador no interactivo dado por la ecuación (14) es más general. Sin embargo, se dice que el controlador interactivo es más fácil de ajustar manualmente. Existe también una razón histórica para la preferencia del controlador interactivo. Los primeros controladores neumáticos fueron más fáciles de construir usando la forma interactiva. Cuando los fabricantes de controladores cambiaron de tecnología mantuvieron esta forma por razones de tipo comercial. Como consecuencia, es más común entre los controladores de un solo lazo. Es importante tener en mente que los diferentes controladores tienen diferentes estructuras. Esto significa que en un cierto lazo de control, donde el controlador de un cierto tipo, se reemplaza por otro tipo de controlador, los valores de los parámetros del nuevo controlador deben ser nuevamente ajustados de acuerdo a la dinámica del proceso. Note, sin embargo, que las formas interactivas y no interactivas son diferentes sólo cuando las partes I y D del controlador son usadas. Si sólo se usa el controlador como un P, PI o PD, las dos formas son equivalentes. Otra representación muy popular del algoritmo PID está dada por la siguiente ecuación: ki G' ' ( s) = k + + sk d (18) s Los parámetros están relacionados con la forma estándar a través de las siguientes ecuaciones: k=K K ki = Ti k d = KTd La representación (18) es equivalente a la forma estándar, pero los valores de los parámetros son bastante diferentes. Esto puede causar grandes dificultades para cualquiera que no perciba las diferencias, particularmente si el parámetro 1 / k i es llamado Ing. Mauricio Améstegui M. Pág. 14 Enero de 2001

- 23. CONTROL PID tiempo integral y k d tiempo derivativo. La forma dada por la ecuación (18) a menudo es útil en cálculos analíticos, debido a que los parámetros aparecen en forma lineal. La representación también tiene la ventaja de que es posible obtener acciones proporcional, integral o derivativa puras mediante valores finitos de los parámetros. Resumiendo lo anterior, se puede ver que existen tres formas diferentes al considerar un controlador del tipo PID: o La forma estándar o no interactiva dada por la ecuación (14). o La forma serie o interactiva dada por la ecuación (15). o La forma paralela dada por la ecuación (18). La forma estándar algunas veces es llamada “algoritmo ISA”, o “algoritmo ideal”. Las acciones proporcional, integral y derivativa son no interactivas en el dominio del tiempo. Este algoritmo admite ceros complejos, lo que es útil cuando se controla sistemas con polos oscilatorios. La forma serie es también llamada forma clásica. Esta representación es obtenida fácilmente cuando el controlador es implementado como un dispositivo analógico, basado en un sistema neumático. El nombre “clásico” refleja este hecho. La forma serie tiene una interpretación atractiva en el dominio de la frecuencia, ya que los ceros corresponden a los valores inversos de los tiempos derivativo e integral. Todos los ceros del controlador son reales. Las acciones integral o proporcional puras no pueden ser obtenidas con valores finitos de los parámetros del controlador. La mayoría de los controladores usan esta forma. La forma paralela es la más general, debido a que se pueden obtener acciones proporcional, integral y derivativa puras con parámetros finitos. El controlador puede también tener ceros complejos, siendo, por tanto, la forma más flexible. Sin embargo, es también la forma donde los parámetros tienen poca interpretación física. PONDERACION DE LA REFERENCIA Un esquema común de un sistema de control se muestra en la Fig. 6. El sistema está caracterizado por la formación de un error, que es la diferencia entre la referencia y la salida del proceso. El controlador genera una señal de control que se obtiene mediante el procesamiento del error y es aplicada luego al proceso. Este sistema es llamado “sistema con error realimentado” debido a que el controlador opera sobre la señal de error. Una estructura más flexible se obtiene mediante el tratamiento de la referencia y de la salida del proceso de manera separada. Un controlador PID de esta forma está dado por: 1 t de u (t ) = K e p + ∫ e( s )ds + Td d (19) Ti 0 dt donde el error en la parte proporcional es: e p = by sp − y (20) y el error en la parte derivativa es: Ing. Mauricio Améstegui M. Pág. 15 Enero de 2001

- 24. CONTROL PID ed = cy sp − y (21) Para evitar errores de control en estado estacionario, el error en la parte integral debe ser el verdadero error de control: e = y sp − y Los controladores obtenidos para diferentes valores de b y c responden a perturbaciones de carga y ruido de medición de manera similar. La respuesta a los cambios en la referencia dependerán, sin embargo, de dichos valores. Esto se ilustra en la Fig. 13, que muestra la respuesta de un controlador PID con respecto a cambios en la referencia, perturbaciones de carga y errores de medición, para diferentes valores de b . La figura muestra claramente el efecto de cambiar b . El sobrepaso con respecto a los cambios en la referencia es más pequeño para b = 0 , que es el caso donde la referencia sólo es introducida en el término integral y se incrementa cuando se incrementa b . Note que una simulación como la de la Fig. 13 es muy útil para hacer una rápida evaluación de las respuestas del sistema en lazo cerrado con respecto a los cambios en la referencia, las perturbaciones de carga y los errores de medición. b =1 b = 0.5 b=0 b =1 b = 0.5 b=0 Fig. 13: Respuesta con respecto a cambios en la referencia, perturbaciones de carga y errores de medición para diferentes valores de la ponderación de la referencia b . Ing. Mauricio Améstegui M. Pág. 16 Enero de 2001

- 25. CONTROL PID El parámetro c normalmente se elige igual a cero para evitar grandes transitorios en la señal de control debido a cambios repentinos en la referencia. Una excepción es cuando el controlador es el controlador secundario en un acoplamiento en cascada. En este caso, la referencia cambia suavemente, debido a que es dada por la salida del controlador primario. El controlador con b = 0 y c = 0 se llama algunas veces controlador I-PD y el controlador con b = 1 y c = 0 se llama algunas veces controlador PI-D. En general, se prefiere el genérico uso de PID y dar los parámetros de b y c . En general, un sistema de control tiene diferentes requerimientos. Se debe tener una buena respuesta transitoria con respecto a cambios en la referencia y rechazar las perturbaciones de carga y el ruido de medición. Un sistema con solamente error realimentado, que pretende satisfacer todas las demandas en el mismo mecanismo, se le conoce como “sistema de un grado de libertad”. Teniendo trayectos diferentes para las señales de referencia y salida del proceso se consigue una mayor flexibilidad para satisfacer el compromiso de diseño. A estos últimos se los conoce como “sistemas de dos grados de libertad”. Este tipo de sistemas se implementan mucho más en sistemas de control más sofisticados. En el diagrama de bloques de la Fig. 6, la salida del controlador es generada a partir del error e = y sp − y . Note que este diagrama ya no es válido cuando se usan la ley de control dada por la ecuación (19) y las definiciones de error de las ecuaciones (20) y (21). Un diagrama de bloques para un sistema con control PID se muestra ahora en la Fig. 14. y sp G ff u y Gc Σ Proceso -1 Fig. 14: Diagrama de bloques de un lazo de realimentación simple con un controlador PID que tiene una estructura de dos grados de libertad. Note que la función de transferencia desde la referencia y sp a la señal de control u está dada por: 1 G ff = K b + + csTd sTi y que la función de transferencia desde la variable del proceso y a la variable de control u está dada por: Ing. Mauricio Améstegui M. Pág. 17 Enero de 2001

- 26. CONTROL PID 1 sT + sTd Gc = K 1 + i Note, también, que ambas funciones de transferencia son diferentes. LIMITACION DE LA GANANCIA DERIVATIVA La acción derivativa puede producir en dificultades, si existe ruido de medición de alta frecuencia. Un ruido de medición senoidal: n = a sin(ωt ) da la siguiente contribución al término derivativo de la señal de control: dn u n = KTd = aKTd ω cos(ωt ) dt De esta manera, la amplitud de la señal de control puede ser arbitrariamente grande si el ruido tiene una frecuencia suficientemente alta. La ganancia de alta frecuencia del término derivativo, por tanto, debe ser limitada, para evitar esta dificultad. Esto se puede hacer implementando el término derivativo como se describe en la siguiente ecuación: Td dD dy D=− − KTd (22) N dt dt De esta ecuación se deduce que el término derivativo modificado puede ser implementado como sigue: sKTd D=− y 1 + sTd / N La modificación puede ser interpretada como la derivada filtrada por un sistema de primer orden con constante de tiempo Td / N . La aproximación actúa como una derivada para componentes de baja frecuencia de la señal. La ganancia, sin embargo, está limitada a KN . Esto significa que el ruido de medición de alta frecuencia es amplificado a lo más por este factor. Los valores típicos de N son 8 a 20. Note también que el término D puede ser implementado sin derivadores. CONTROLADORES DE ERROR CUADRATICO En la forma estándar del control PID, el error de control ingresa linealmente en el algoritmo, ver ecuación (9). Algunas veces es deseable tener ganancias altas en el controlador, sobre todo cuando el error de control es grande. Otras veces se requiere pequeñas ganancias, cuando el error de control es pequeño. Una forma común de obtener esta propiedad es usar el cuadrado del error de control, es decir, el error de control sustituido por: Ing. Mauricio Améstegui M. Pág. 18 Enero de 2001

- 27. CONTROL PID ecuadrático = e e El error cuadrático es más comúnmente usado sólo en el término proporcional, algunas veces en el término integral, pero raras veces en el término derivativo. Una razón para el uso de controladores de error cuadrático es la capacidad para reducir los efectos de las perturbaciones de baja frecuencia en la señal de medición. Esta perturbaciones no pueden ser filtradas, pero con el uso del control cuadrático se da una amplificación muy pequeña del ruido, cuando el error de control es pequeño y un control más efectivo, en cuanto a velocidad de respuesta, cuando el error de control es grande. Otra aplicación de los controladores de error cuadrático emerge del problema de control de tanques. Aquí, el objetivo de control principal es mantener una señal de control suave que evite transitorios bruscos. Por otro lado, el nivel no se debe desviar demasiado con respecto a la referencia. Todo esto es posible obtener eficazmente con el uso de un control de error cuadrático. SALIDAS ESPECIALES DEL CONTROLADOR Las entradas y salidas de un controlador son normalmente señales analógicas, típicamente de 0-20 mA o de 4-20 mA. La razón principal para el uso de 4 mA en vez de 0 mA, como límite inferior, es que muchos transmisores están diseñados para su conexión con dos hilos. Esto significa que el mismo hilo es usado tanto para manejar el sensor como para transmitir la información desde el sensor hasta el controlador. En este caso, no sería posible manejar el sensor con una corriente de 0 mA. Por otra parte, la razón principal del uso de corriente en vez de voltaje es evitar la influencia de las caídas de voltaje, debidas a la resistencia a lo largo del recorrido del hilo (tal vez muy largo). Tiristores y triacs En los controladores de temperatura es una práctica común integrar el amplificador de potencia con el controlador. El amplificador de potencia podría ser un relé, un relé de estado sólido, un tiristor o un triac. Con los dos primeros, un voltaje de CA se conmuta a la carga cada vez que se energiza la bobina de control de un switch, el cual permite circular la corriente desde la fuente de alimentación a la carga. Con un tiristor, un voltaje de CA se conmuta a la carga en un ángulo dado del voltaje de CA. Puesto que la relación entre ángulo y potencia es no lineal, es importante usar alguna transformación para mantener una relación lineal en el mecanismo de actuación de la señal de control. Un triac también es usado para implementar la conmutación de la señal de CA, pero sólo en los instantes de cruce por cero. Modulación por ancho de pulso En algunos casos, como con el triac, existe una cuantización extrema en el sentido de que el actuador sólo acepta dos valores, on u off. En estos casos, se especifica un tiempo de ciclo Tciclo y el controlador proporciona un pulso cuyo ancho está dado por: u (t ) − u min Tpulso (t ) = Tciclo (23) u max − u min Ing. Mauricio Améstegui M. Pág. 19 Enero de 2001

- 28. CONTROL PID Una situación similar, pero ligeramente diferente, ocurre cuando el actuador tiene tres niveles: máximo, mínimo y cero. Un ejemplo típico es una válvula manejada por un motor, donde el motor puede parar, ir adelante o ir hacia atrás. La Fig. 15 ilustra la modulación por ancho de pulso. La figura muestra la salida de un controlador P con modulación por ancho de pulso para diferentes valores del error de control. u Tciclo 100% 0% e t 100% 0% t Fig. 15: Ilustración de la salida de un controlador basado en la modulación por ancho de pulso. ALGORITMOS DE VELOCIDAD Los algoritmos descritos anteriormente son llamados “algoritmos de posición” debido a que su salida es la propia variable de control. En ciertos casos, el sistema de control está configurado de forma que la señal de control está manejada directamente por un integrador, por ejemplo un motor. Por tanto, es natural acondicionar el algoritmo de forma que proporcione la velocidad de la variable de control. En este caso, la variable de control se obtiene mediante la integración de su velocidad. Un algoritmo de este tipo se llama “algoritmo de velocidad”. El diagrama de bloques de un algoritmo de velocidad para un controlador PID se muestra en la Fig. 16. Los algoritmos de velocidad fueron muy comunes en los primeros controladores que se construyeron para el control de motores. En muchos casos, las estructuras fueron mantenidas por los fabricantes cuando cambió la tecnología, con el propósito de mantener la compatibilidad funcional con los modelos anteriores. Otra razón es que muchos aspectos prácticos, como la protección contra el “wind-up” y la transferencia suave con respecto a los cambios en los parámetros, son más fáciles de implementar usando este algoritmo. Es importante también notar que, en las implementaciones digitales, los algoritmos de velocidad son también llamados “algoritmos incrementales”. Ing. Mauricio Améstegui M. Pág. 20 Enero de 2001

- 29. CONTROL PID s 2 KT d 1 + sTd / N Integrador du Externo dt 1 sK Σ u s K Ti Fig. 16: Diagrama de bloques de un algoritmo PID en la forma de velocidad. Una dificultad de los algoritmos de velocidad Un algoritmo de velocidad no puede ser usado directamente en un controlador sin la acción integral, debido a que dicho controlador no puede mantener un valor estacionario. Esto se puede entender a partir del diagrama de bloques mostrado en la Fig. 17 A, que ilustra un controlador proporcional en la forma de velocidad. La estacionaridad puede ser obtenida para cualquier valor diferente de cero del error de control e , puesto que la salida del bloque de derivación se hace cero para cualquier entrada constante. Este problema de implementación puede ser evitado con la modificación mostrada en la Fig. 17 B. Aquí la estacionaridad sólo es obtenida cuando u = Ke + u b . A e 1 u K s s B e 1 u K s Σ s a +Σ - + ub Fig. 17: (A) Ilustra la dificultad con un controlador proporcional en la forma de velocidad y (B) una forma de evitarla. Si se utiliza un controlador PID muestreado, una versión simple del método ilustrado en la Fig. 17 B se obtiene implementando el controlador P como: ∆u (t ) = u (t ) − u (t − h) = Ke(t ) + u b − u (t − h) donde h es el periodo de muestreo. Ing. Mauricio Améstegui M. Pág. 21 Enero de 2001

- 30. CONTROL PID 5. WINDUP DEL INTEGRADOR Aunque muchos de los aspectos de un sistema de control se pueden entender a partir de la teoría de control lineal, algunos efectos no lineales deben ser tomados en cuenta a la hora de implementar un controlador. Todos los actuadores tienen limitaciones: un motor tiene limitada su velocidad, una válvula no puede abrirse más de “completamente abierta” y no puede cerrarse más de “complemente cerrada”, la fuente de alimentación de energía de un dispositivo eléctrico es finita, etc. Para un sistema de control con un amplio rango de condiciones de operación, puede suceder que la variable de control alcance los límites prefijados del actuador. Cuando esto pasa, el lazo realimentado permanece en su límite independientemente de la salida del proceso. Si se usa un controlador con acción integral, el error continuará siendo integrado, incrementando aún más su valor. Esto significa que el término integral puede volverse muy grande o, coloquialmente, hacer “windup”. Entonces, se requiere que el error tenga el signo opuesto por un periodo de tiempo suficientemente largo, antes de que las cosas regresen a las condiciones normales de operación. La consecuencia es que cualquier controlador con acción integral puede dar transitorios grandes cuando el actuador se satura. EJEMPLO 1. ILUSTRACION DEL WINDUP DE UN INTEGRADOR El fenómeno wind-up se ilustra en la Fig. 18, que muestra el control de un proceso con un controlador PI. El cambio inicial de la referencia es tan grande que hace que el controlador se sature en el límite alto. El término integral se incrementa inicialmente, debido a que el error es positivo; alcanza su valor más grande en el tiempo t = 3 cuando el error pasa por cero. La salida permanece saturada en este punto, debido a que el valor del término integral es todavía grande. El controlador no abandona el límite de saturación hasta que el error haya sido negativo por un tiempo suficientemente largo, de forma que permitir que el valor de la parte integral baje a un nivel pequeño. El efecto neto es un gran sobrepaso y una oscilación amortiguada, donde la señal de control fluctúa de un extremo a otro como en un relé de oscilación. La salida finalmente se aproxima a la referencia y el actuador no se satura. Entonces el sistema se comporta linealmente y se establece en el estado estacionario. Ing. Mauricio Améstegui M. Pág. 22 Enero de 2001

- 31. CONTROL PID y y sp u I Fig. 18: Ilustración del windup del integrador. Los diagramas muestran la salida del proceso y , la referencia y sp y la señal de control u. El windup del integrador puede ocurrir en conexión con cambios grandes en la referencia o puede ser causado por perturbaciones o malfuncionamiento del equipamiento del sistema de control. El windup también puede ocurrir cuando se usan selectores de varios controladores que manejan un actuador. Un caso digno de mencionar es el control en cascada, donde el windup puede ocurrir en el controlador primario cuando el controlador secundario se conmuta a modo manual, usa su referencia local, o si su señal de control se satura. Ing. Mauricio Améstegui M. Pág. 23 Enero de 2001

- 32. CONTROL PID El fenómeno de windup era bien conocido por los fabricantes de controladores analógicos quienes inventaron numerosos trucos para evitarlo. Estos fueron descritos bajo etiquetas como “preloading”, “batch unit”, etc. Aunque el problema fue comprendido, existieron limitaciones para resolverlo, debido a las implementaciones de naturaleza analógica. Las ideas, a menudo, se mantuvieron en secreto y no se hablaron mucho de ellas. El problema del windup fue redescubierto cuando los controladores fueron implementados en forma digital y numerosos métodos para evitarlo fueron presentados en la literatura. En la siguiente sección se describen varias de las ideas. LIMITACION DE LA REFERENCIA Una forma de evitar el windup del integrador es introducir limitadores en las variaciones de la referencia tal que la salida del controlador nunca alcance los límites del actuador. Esto, a menudo, produce cotas conservativas y límites en el funcionamiento del controlador. Más aún, no evita el windup causado por las perturbaciones. ALGORITMOS INCREMENTALES En la primera época del control realimentado, la acción integral fue integrada con el actuador, teniendo un motor manejando directamente una válvula de control. En este caso, el windup fue manejado automáticamente, debido a que la integración para cuando la válvula de control para. Cuando los controladores fueron implementados mediante técnicas analógicas, y más tarde con computadoras, muchos fabricantes usaron una configuración análoga al viejo diseño mecánico. Esto condujo a los llamados algoritmos de velocidad descritos en la sección 4. En este algoritmo, primero se calcula la tasa de cambio de la señal de control y luego se la alimenta a un integrador. En algunos casos este integrador es directamente un motor conectado al actuador. En otros casos el integrador es implementado internamente en el controlador. Con este método es fácil manejar los cambios de modo de control y el windup. A su vez, el windup se evita inhibiendo la integración cuando se satura la salida. Este método es equivalente al de recálculo, que se describe a continuación. Si la salida no es medible, se puede usar un modelo que calcula la salida saturada. Es también fácil limitar la tasa de cambio de la señal de control. RECALCULO Y SEGUIMIENTO El recálculo trabaja como sigue: cuando la salida se satura, la integral es recalculada tal que su nuevo valor proporciona una salida en el límite de la saturación. Tiene la ventaja de no reinicializar el integrador instantáneamente, pero sí dinámicamente con una constante de tiempo Tt . La Fig. 19 muestra el diagrama de bloques de un controlador PID con antiwindup basado en la técnica de recálculo. Ing. Mauricio Améstegui M. Pág. 24 Enero de 2001

- 33. CONTROL PID −y KTd s Actuador e=r− y v u K Σ K 1 - Σ + Σ Ti s es 1 Ti −y KTd s Modelo del Actuador e=r− y v u K Σ K 1 - Σ + Σ Ti s es 1 Ti Fig. 19: Controlador con antiwindup. En (A) se muestra un sistema donde se mide la salida del actuador y, en (B) se muestra un sistema donde la salida del actuador es estimada a partir del modelo matemático mostrado. El sistema tiene un trayecto de realimentación extra, generado por la medición de la salida real del actuador y la formación de una señal de error ( es ), que es la diferencia entre las salidas del controlador ( v ) y del actuador ( u ). La señal es es alimentada a la entrada del integrador a través de la ganancia 1 Tt . La señal es cero cuando no existe saturación. En este caso, no tiene efecto alguno sobre la operación normal. Sin embargo, cuando el actuador se satura, la señal es es diferente de cero. El trayecto de realimentación normal alrededor del proceso es roto debido a que la entrada al proceso permanece constante en su valor saturado. Existe, sin embargo, un trayecto de realimentación alrededor del integrador. Debido a esto, la salida del integrador es llevada a un valor tal que la entrada al integrador se vuelva cero. En este caso, la entrada al integrador es: 1 K es + e Tt Ti donde e es el error de control. De tal forma que en estado estacionario se tiene: KTt es = − e Ti Puesto que es = u − v , se sigue que: Ing. Mauricio Améstegui M. Pág. 25 Enero de 2001

- 34. CONTROL PID KTt v = u lim + e Ti donde u lim es el valor de saturación de la variable de control. Puesto que las señales e y u lim tienen el mismo signo, se sigue que v es siempre más grande, en magnitud, que u lim . Esto impide que el integrador entre en windup. La tasa a la que la salida del controlador es puesta en reset, está gobernada por la ganancia de realimentación, 1 Tt , donde Tt puede ser interpretada como la constante de tiempo que determina cuán rápidamente la integral es puesta en reset. Por esta razón se la denimina “constante de tiempo de seguimiento”. Frecuentemente pasa que la salida del actuador no puede ser medida. El esquema anti- windup, como fue descrito, puede ser aplicado incorporando un modelo matemático de la saturación del actuador, como se ilustra en la Fig. 19 B. La Fig. 20 muestra lo que pasa cuando un controlador con antiwindup se aplica al sistema simulado en la Fig. 18. Note que la salida del integrador es rápidamente puesta en reset a un valor tal que la salida del controlador está en el límite de la saturación y la integral tiene un valor negativo, durante la fase inicial, que es cuando el actuador está saturado. Este comportamiento es drásticamente diferente al de la Fig. 18, donde la integral tiene un valor positivo durante el transitorio inicial. También note la mejora en el desempeño comparado con el controlador PID ordinario usado en la Fig. 18. Ing. Mauricio Améstegui M. Pág. 26 Enero de 2001

- 35. CONTROL PID y sp y u I Fig. 20: Controlador con antiwindup aplicado al sistema de la Fig. 18. El diagrama muestra la salida del proceso y , la referencia y sp y la señal de control u. El efecto de cambiar los valores de la constante de tiempo de seguimiento se ilustra en la Fig. 21. De acuerdo a la figura, parece conveniente elegir siempre un valor pequeño de la constante de tiempo, debido a que el integrador se pone rápidamente en reset. Sin embargo, se debe tener cuidado cuando se introduzca antiwinups en los sistemas con acción derivativa. En este caso, si la constante de tiempo se elige muy pequeña, falsos errores en la señal de medición pueden causar saturación de la salida del controlador, que accidentalmente pueden poner al integrador en reset. La constante de tiempo de Ing. Mauricio Améstegui M. Pág. 27 Enero de 2001

- 36. CONTROL PID seguimiento Tt debe ser más grande que Td y más pequeña que Ti . Una regla práctica que ha sido sugerida en la literatura es elegir Tt = Ti Td . Tt = 3 Tt = 2 Tt = 1 Tt = 0.1 Tt = 3 Tt = 2 Tt = 1 Tt = 0.1 Tt = 3 Tt = 2 Tt = 1 Tt = 0.1 Fig. 21: Respuesta al escalón del sistema de la Fig. 18 para valores diferentes de la constante de tiempo de seguimiento Tt . Las curvas en la parte superior muestran la salida del proceso y y la referencia y sp . Las curvas del medio muestran la señal de control u , y las curvas en la parte inferir muestran el comportamiento del término integral. Ing. Mauricio Améstegui M. Pág. 28 Enero de 2001

- 37. CONTROL PID CONTROLADORES CON MODO DE SEGUIMIENTO Un controlador con recálculo puede ser interpretado como aquel que tiene dos modos: el modo de control normal, cuando el controlador opera como un controlador ordinario, y el modo de seguimiento, cuando el integrador está en seguimiento acoplando las entradas y salidas del controlador. Puesto que un controlador con seguimiento puede operar en dos modos, se espera tener una señal lógica para conmutar de modo. Sin embargo, esto no es necesario puesto que el seguimiento es automáticamente inhibido cuando la señal de seguimiento w es igual a la salida del controlador. Esto puede ser usado con gran ventaja cuando se construyen sistemas complejos con selectores y control en cascada. La Fig. 22 muestra un módulo PID con señal de seguimiento. El módulo tiene tres entradas: la referencia, la salida medida y una señal de seguimiento. La nueva entrada TR se llama señal de seguimiento, debido a que la salida del controlador seguirá a dicha señal. Note que el seguimiento está inhibido cuando w = v . y sp P b Σ K y sKT d D −1 1 + sTd / N Σ e K 1 I v Ti Σ s Σ 1 Ti ω + - Σ y sp SP y MV PID v ω TR Fig. 22: Diagrama de bloques y representación simplificada de un módulo PID con seguimiento de señal. Haciendo uso del módulo de la Fig. 22, el sistema mostrado en la Fig. 19 puede ser representado como se muestra en la Fig. 23. A SP MV PID Actuador TR B SP MV PID Actuador TR Fig. 23: Representación de los controladores con antiwindup de la Fig. 19, usando el módulo de control básico con seguimiento de la Fig. 22. Ing. Mauricio Améstegui M. Pág. 29 Enero de 2001

- 38. CONTROL PID LA BANDA PROPORCIONAL La noción de banda proporcional es útil para entender el efecto windup y explicar esquemas para antiwindup. La banda proporcional es un intervalo tal que si la salida del proceso o su valor predicho está dentro, entonces el actuador no se satura. Para un control PID sin limitación en la ganancia derivativa, la señal de control está dada por: u = K (by sp − y ) + I − KTd dy (24) dt Resolviendo para la salida predicha del proceso: dy y p = y + Td dt se obtiene la banda proporcional ( y l , y h ) dada por: I − u max y l = by sp + K (25) I − u min y h = by sp + K donde u min y u max son los valores de la señal de control a partir de los cuales el actuador se satura. El controlador opera en el modo lineal, si la salida predicha está en la banda proporcional. La señal de control se satura cuando la salida predicha está fuera de la banda proporcional. Note que la banda proporcional puede ser corrida cambiando el término integral. Para ilustrar que la banda proporcional es útil en el entendimiento del windup, en la Fig. 24 se muestra la banda proporcional del sistema discutido en Ejemplo 1. La figura muestra que la banda proporcional empieza a moverse en forma ascendente debido a que el término integral se incrementa. Esto implica que la salida no alcanza la banda proporcional hasta que sea mucho más grande que la referencia. Cuando la banda proporcional es alcanzada, la señal de control disminuye rápidamente. Sin embargo, la banda proporcional cambia tan rápidamente que la salida se mueve muy rápidamente a través de la banda y, este proceso, se repite muchas veces. Ing. Mauricio Améstegui M. Pág. 30 Enero de 2001

- 39. CONTROL PID yh y yl u Fig. 24: Banda proporcional para el sistema del ejemplo 1. El diagrama superior muestra la salida del proceso y la banda proporcional. El diagrama inferior muestra la señal de cotrol. La Fig. 25 muestra la banda proporcional del sistema con seguimiento para diferentes valores de Tt . La figura muestra que esta constante de tiempo tiene una influencia significativa sobre la banda proporcional. Debido al seguimiento, la banda proporcional se mueve más cerca de la salida del proceso. Cuán rápido se hace esto, está gobernado por la constante Tt . Note que puede ser una desventaja moverla rápidamente, puesto que la salida predicha puede luego moverse en la banda proporcional debido a la influencia del ruido de medición, y causar que la señal de control disminuya innecesariamente. Ing. Mauricio Améstegui M. Pág. 31 Enero de 2001

- 40. CONTROL PID Tt = 0.1 Tt = 0.3 y y Tt = 1.0 Tt = 1.4 y y Fig. 25: Banda proporcional y salida del proceso para diferentes valores de la constante de tiempo de seguimiento. INTEGRACION CONDICIONAL La integración condicional es una alternativa al recálculo o seguimiento. En este método la integración se conmuta a off, cuando el control está muy lejos del estado estacionario. De esta manera, la acción integral sólo es usada cuando se satisfacen ciertas condiciones; de otra manera, el término integral se mantiene constante. El método también es llamado “Amarre del Integrador”. Las condiciones para inhibir la integración pueden ser expresadas de diferentes maneras. La Fig. 26 muestra una simulación del sistema del ejemplo 1, considerando integración condicional tal que el término integral se mantenga constante durante la saturación. Una comparación con la Fig. 25 muestra que, en este caso particular, existe muy poca diferencia en el desempeño del sistema de control cuando se implementa ya sea la integración condicional o bien el seguimiento. Sin embargo, se puede ver que los diferentes esquemas windup mueven las bandas proporcionales en forma diferente. Ing. Mauricio Améstegui M. Pág. 32 Enero de 2001

- 41. CONTROL PID y u I Fig. 26: Simulación del sistema del ejemplo 1 con integración condicional. Los diagramas muestran la banda proporcional, la salida del proceso, la señal de control y la parte integral del controlador. Ahora, se consideran unas cuantas condiciones de conmutación diferentes. Un método simple es conmutar a off la integración cuando el error de control es grande. Otro método es conmutar a off la integración durante la saturación. Ambos métodos tienen la desventaja de que el controlador puede llegar a obstruirse en un error de control no cero si el término integral tiene un valor grande en el tiempo de conmutación a off. Un método sin esta desventaja es el siguiente. La integración es conmutada a off cuando el controlador se satura y la actualización del integrador es tal que causa que la señal de Ing. Mauricio Améstegui M. Pág. 33 Enero de 2001

- 42. CONTROL PID control se vuelva más saturada. Suponga, por ejemplo, que el controlador se satura por arriba. Entonces, la integración es conmutada a off si el error es positivo, pero no si es negativo. IMPLEMENTACION SERIE En la Fig. 8 se mostró una implementación especial de un controlador en forma interactiva. Para evitar el windup, en este controlador, se puede incorporar un modelo de la saturación en el sistema como se muestra en la Fig. 27 A. Note que en esta implementación la constante de tiempo de seguimiento Tt es la misma que el tiempo de integración Ti . A e K Σ u I 1 1 + sTi B e K Σ u I 1 1 + sTi Fig. 27: Dos formas de proporcionar antiwindup en el controlador de la Fig. 8, donde la acción integral está generada como un reset automático. En la Fig. 27 A, el modelo de la saturación limitará a la señal de control directamente. Es importante, por tanto, tener un buen modelo de la saturación física. Una limitación muy dura causará el windup del integrador. Se proporciona mayor flexibilidad si se posiciona la saturación de acuerdo a la Fig. 27 B. En este caso, la saturación no influirá sobre la parte proporcional para forzar a la parte integral a asumir otros valores de precarga durante la saturación. Esto se logra reemplazando la función de saturación por la no linealidad mostrada en la Fig. 28. Este procedimiento antiwindup se llama algunas veces “unidad batch” y puede ser considerado como un tipo de integración condicional. Principalmente es usado para el ajuste de el sobrepaso durante el arranque que es cuando existe un cambio grande en la referencia. En los controladores antiguos la unidad batch era suministrada como un hardware especial adicional. Ing. Mauricio Améstegui M. Pág. 34 Enero de 2001

- 43. CONTROL PID u max precarga max u min u max u precarga min u min Fig. 28: Unidad batch usada para proporcionar antiwindup en el controlador de la Fig. 8. ESQUEMAS COMBINADOS El seguimiento y la integración condicional se pueden también combinar. Para esto, se sugiere manipular la banda proporcional explícitamente para el control batch. Esto se hace introduciendo los llamados puntos de recorte. El recorte alto está por encima de la referencia y el recorte bajo, por debajo. El integrador es retenido cuando la salida predicha del proceso está fuera del intervalo de recorte. La integración se ejecuta con una constante de tiempo de seguimiento, cuando la salida del proceso está entre los puntos de recorte. Los puntos de recorte son considerados como parámetros del controlador, que son ajustados para influenciar la respuesta con respecto a cambios grandes en la referencia. En un método similar, la integración condicional se combina con el recálculo. En otro método, el integrador proporciona un valor prescrito i = i0 durante la saturación. El valor de i0 se ajusta para dar un sobrepaso satisfactorio en el arranque. Este último método también es llamado de “método de precarga”. 6. IMPLEMENTACION DIGITAL Los controladores PID fueron originalmente implementados usando técnicas analógicas. Los antiguos sistemas usaban relés neumáticos, y otros dispositivos. Los motores eléctricos con relés, circuitos realimentados y amplificadores operacionales fueron usados con posterioridad. Muchas de las características como el windup y las derivaciones de la salida del proceso, en lugar del error de control, fueron incorporadas como trucos en la implementación. En la actualidad, es una práctica común implementar controladores PID usando microprocesadores, tal que algunos de los viejos trucos han sido redescubiertos. Muchos aspectos deben ser considerados con respecto a las implementaciones digitales. Los más importantes tienen que ver con el muestreo, la discretización y la cuantización. MUESTREO Cuando se usa una computadora digital para implementar una ley de control, todo el procesamiento de señales se hace en instantes de tiempo discretos. La secuencia de operaciones es como sigue: 1. Esperar una interrupción proveniente de un reloj de tiempo real. 2. Leer la entrada analógica a través del puerto de entrada/salida. Ing. Mauricio Améstegui M. Pág. 35 Enero de 2001

- 44. CONTROL PID 3. Calcular la señal de control, utilizando el algoritmo de control preestablecido. 4. Enviar la salida analógica al puerto de entrada/salida. 5. Actualizar las variables del controlador que serán utilizadas en el siguiente instante de muestreo. 6. Ir al paso 1 Las acciones de control están basadas en los valores de la salida del proceso, obtenidos solamente en instantes discretos en el tiempo. Este procedimiento se llama “muestreo”. El caso normal es que las señales son muestreadas periódicamente con periodo h . El mecanismo de muestreo introduce algunos fenómenos no esperados que deben ser tomados en cuenta en una buena implementación digital de un controlador PID. Para explicar éstos, considere las señales: s (t ) = cos(nω s t ± ωt ) y s a (t ) = cos(ωt ) donde ω s = 2π / h rad/seg es la frecuencia de muestreo. Fórmulas bien conocidas de la función coseno establecen que los valores de las señales en los instantes de muestreo [kh, k = o,1,2,...] tienen la propiedad: s (kh) = cos(nkhω s ± ωkh ) = cos(ωkh ) = s a (ωkh ) De esta manera, las señales s y s tienen los mismos valores en los instantes de muestreo. Esto significa que no existe forma de separar las señales si sólo se conocen sus valores en los instantes de muestreo. La señal s a es, por tanto, llamada un “alias” de la señal s . Esto se ilustra en la Fig. 29. Una consecuencia del efecto “aliasing” es que una perturbación de alta frecuencia después del muestreo aparece como una señal de baja frecuencia. s sa Fig. 29: Ilustración del efecto aliasing. El diagrama muestra la señal s y su alias sa . Ing. Mauricio Améstegui M. Pág. 36 Enero de 2001

- 45. CONTROL PID En la Fig. 29 el periodo de muestreo es 1 seg. y la perturbación senoidal tiene un periodo de 6/5 seg. Después del muestreo, la perturbación aparece como una sinusoide con frecuencia: 5 1 fa = 1− = Hz 6 6 Esta señal de baja frecuencia con periodo de 6 seg. es la que se muestra en la figura. PREFILTRADO El efecto aliasing puede crear dificultades significativas si no se toman precauciones apropiadas. Las altas frecuencias, que en los controladores analógicos normalmente son eficazmente eliminadas por filtros pasabajos, pueden, debido al aliasing, parecer como señales de baja frecuencia en el ancho de banda del sistema de control. Para evitar estas dificultades, se debe introducir un prefiltro analógico (que eficazmente elimine todas las componentes de la señal con frecuencias por arriba de la frecuencia de muestro). Este filtro es llamado “filtro antialiasing”. Un filtro antialiasing común es un “filtro Butterworth” de segundo orden o mayor. Se usa un filtro de alto orden cuando se trata de aplicaciones críticas. Una implementación de este filtro, usando amplificadores operacionales, se muestra en la Fig. 30. La selección del ancho de banda del filtro se ilustra mediante el siguiente ejemplo. - - + - + + Fig. 30: Diagrama del circuito de un filtro Butterworth de segundo orden. EJEMPLO 2. SELECCION DEL ANCHO DE BANDA DEL PREFILTRO Asuma que se desea que el prefiltro atenúe señales por un factor de 16 a la mitad de la frecuencia de muestreo. Si el ancho de banda del filtro es ω b y la frecuencia de muestreo es ω s , se obtiene: (ω s / 2ω b )2 = 16 De aquí, 1 ωb = ω s 8 Note que la dinámica del prefiltro será combinada con la dinámica del proceso. Ing. Mauricio Améstegui M. Pág. 37 Enero de 2001

- 46. CONTROL PID DISCRETIZACION Para implementar una ley de control de tiempo continuo, como un controlador PID, en una computadora digital, es necesario aproximar las derivadas y las integrales que aparecen en la ley de control. A continuación se describen algunas de las maneras de hacerlo. Acción proporcional El término proporcional está dado por: P = K (bysp − y ) que se implementa, en forma digital, simplemente reemplazando las variables continuas con sus versiones muestreadas. Entonces: P(t k ) = K (by sp (t k ) − y (t k ) ) (26) donde la secuencia {t k } denota los instantes de muestreo; es decir, los instantes de tiempo en los que la computadora lee la entrada analógica. Acción Integral El término integral está dado por: t K Ti ∫ I (t ) = e( s )ds 0 Se sigue que: dI K = e (27) dt Ti Existen varias formas de aproximar esta ecuación. Diferencias hacia adelante: La aproximación de la derivada mediante diferencias hacia adelante da: I (t k +1 ) − I (t k ) K = e(t k ) h Ti Esto produce la siguiente ecuación recursiva para el término integral: I (t k +1 ) = I (t k ) + e(t k ) Kh Ti (28) Ing. Mauricio Améstegui M. Pág. 38 Enero de 2001