More Related Content More from CLT Valuebased Services More from CLT Valuebased Services (20) 1. MUDANÇAS NAS ESTRATÉGIAS DE FABRICO

LAYOUTS

ESPECIALIZADOS E

TECNOLOGIA DE GRUPO

JOÃO PAULO PINTO – COMUNIDADE LEAN THINKING © João Paulo Pinto, Comunidade Lean Thinking ©

2

de 52

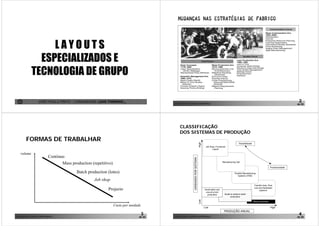

CLASSIFICAÇÃO

DOS SISTEMAS DE PRODUÇÃO

FORMAS DE TRABALHAR

High

Flexibility

Flexibilidade

Job Shop, Functional

Layout

volume

Continuo

Number of Products per system

UNIDADES POR SISTEMA

Manufacturing Cell

Mass production (repetitivo)

Productivity

Produtividade

Batch production (lotes) Flexible Manufacturing

Systems (FMS)

Job shop

Transfer lines, Flow

Line and Dedicated

Projecto Small batch and systems

one-of-a kind

production Small to medium batch

production

Low

Mass production

Custo por unidade

Low High

PRODUÇÃO ANUAL

Annual Unit Production

João Paulo Pinto, Comunidade Lean Thinking ©

3 João Paulo Pinto, Comunidade Lean Thinking ©

4

de 52 de 52

2. EXEMPLOS DE LAYOUTS

Projecto Lotes Massa Contínuo

LAYOUT FUNCIONAL

Functional / Process layout

Productos Unique Made to order Made to stock Commodity

Cliente Singly Few individuals Mass market Mass market

Procura Infrequent Fluctuates Stable Very stable

Volume Very low Low to med High Very high

Milling Turning Grinding Measuring

Variedade Infinite Many, high Low Very low

Sistema Long-term Intermittent Flow lines Process industry LAYOUT CELULAR

Cellular layout

Equipmento Varied General-purp. Special-purp. Highly automated

Conhec/ Experts Wide range Limited range Equipment

craftspeople monitors

Vantagens Custom work Flexibility Efficiency Highly efficient

Cell 1 Cell 2 Cell 3

quality speed, low cost large capacity

Desvantg Nonrepeating Costly, slow Capital invest. Difficult to change Line / Flow layout

LAYOUT EM LINHA OU POR PRODUTO

Exemplo Construction Printing, bakery Autos, TV’s Paint, oil, food

Operation 1 Operation 2 Operation 3 Operation 4

João Paulo Pinto, Comunidade Lean Thinking ©

5 João Paulo Pinto, Comunidade Lean Thinking ©

6

de 52 de 52

Estrátégias

de fabrico Perspectiva Tradicional - tradeoffs

Delivery/Service

Quality

Cost

Flexibility

Innovation

very few each

products and

Very many

and low volumes

Many products

volumes

and medium

Many products

volumes

and high

Several products

volume

very high

One product and

Vs layouts

• As empresas convencionais escolhem o tipo

Functional Layout

de processo através do equilíbrio entre

Flow extremely

varied

Job Shop VP VP VP VG VG

eficiência e variedade;

Cellular Layout

Batch

Flow varied with P P P G G

• As empresas Lean (magras) procuram

Flow

patterns

Line Flow Layout

Operator paced

Assembly

VP G VP G P

maneiras de ter ambas;

Flow mostly regular

Line Flows

Line Flow Layout G VG VG VP VP

• Fabricas especializadas e a tecnologia de

Machine paced

Flow regular High Volume

Mfg (HVM)

Continuous Flow

Flow rigid

G VG VG VP VP grupo são meios de alcançar isto.

João Paulo Pinto, Comunidade Lean Thinking ©

7 João Paulo Pinto, Comunidade Lean Thinking ©

8

de 52 de 52

3. Solução gráfica

Análise Break-Even

para a selecção do processo

$5,000 Break-even $25,000

Point

$4,000 Cost $20,000 Process B

Dollars

Dollars

$3,000 $15,000

$2,000 $10,000

Revenue Process A

$1,000 $5,000

$0 $0

400 0 1000 2000 3000 4000

Units Units

João Paulo Pinto, Comunidade Lean Thinking ©

9 João Paulo Pinto, Comunidade Lean Thinking ©

10

de 52 de 52

TIPOS BÁSICOS DE LAYOUTS Layouts Híbridos

• Layout de Processo • Layout Celular

– Máquinas agrupadas de acordo com o processo de – Máquinas agrupadas em células;

executam (tb conhecido como grupos

homogéneos); • Flexible Manufacturing Systems

• Layout de Produto – Sistemas de transporte e de transformação

– Arranjo linear de estações de trabalho para automáticos;

produzir/montar um dado produto;

• Linhas de montagem em Mixed-model

• Layout de Posição Fixa

– Usado em situações/projectos em que o produto – Produz uma variedade de modelos numa

não se pode mover. linha.

João Paulo Pinto, Comunidade Lean Thinking ©

11 João Paulo Pinto, Comunidade Lean Thinking ©

12

de 52 de 52

4. LAYOUT FUNCIONAL OU POR PROCESSO

LAYOUT POR PRODUTO

Tornos Fresadoras Furação e Corte

L L M M D D D D

IN

L L M M D D D D

L L G G G P

L L G G G P

Pintura OUT

Soldadura

L L

Recepção e A A A

expedição Montagem

João Paulo Pinto, Comunidade Lean Thinking ©

13 João Paulo Pinto, Comunidade Lean Thinking ©

14

de 52 de 52

COMPARAÇÃO ENTRE LAYOUTS DE PROCESSO E DE PRODUTO COMPARAÇÃO ENTRE LAYOUTS DE PROCESSO E DE PRODUTO

PRODUCT LAYOUT PROCESS LAYOUT

PRODUCT LAYOUT PROCESS LAYOUT 8. Stocks Low in-process, High in-process,

1. Descrição Sequential arrangement Functional grouping high finished goods low finished goods

of machines of machines 9. Armazéns Small Large

2. Tipo de Processo Continuous, mass Intermittent, job shop 10. Movimentação Fixed path Variable path

production, mainly batch production, de Materiais (conveyor) (forklift)

assembly mainly fabrication 11. Espaços Narrow Wide

3. Produto Standardized Varied, 12. Programação Part of balancing Dynamic

made to stock made to order 13. Decisão do Layout Line balancing Machine location

4. Procura Stable Fluctuating 14. Meta Equalize work at Minimize material

5. Volume High Low each station handling cost

6. Equipamento Special purpose General purpose 15. Vantagem Efficiency Flexibility

7. Colaboradores Limited skills Varied skills

João Paulo Pinto, Comunidade Lean Thinking ©

15 João Paulo Pinto, Comunidade Lean Thinking ©

16

de 52 de 52

5. LAYOUT CELULAR

TIPOS DE LAYOUTS HÍBRIDOS

Identifica famílias de produtos com fluxos de

• Layout Celular produção similares;

Agrupa maquinas em células e de acordo com

• Flexible Manufacturing Systems as famílias de produtos;

Arranja as células de forma a minimizar o

movimento/transportes dos materiais;

• Linhas de montagem em Mixed-model

Localiza as máquinas partilhadas em pontos

centrais de forma a servir a células e a

minimizar transportes e stocks.

João Paulo Pinto, Comunidade Lean Thinking ©

17 João Paulo Pinto, Comunidade Lean Thinking ©

18

de 52 de 52

FLEXIBILIDADE NUMA CÉLULA EM U

Redução de Redução de Aumento de

Volume 30% do 60% do 60% do

actual volume volume volume

= 30% = 60% = 60%

menos menos mais pessoas

pessoas pessoas

João Paulo Pinto, Comunidade Lean Thinking ©

19 João Paulo Pinto, Comunidade Lean Thinking ©

20

de 52 de 52

6. EXPLORAR

TECNOLOGIA DE GRUPO PROCESSAMENTOS SIMILARES

• Agrupa produtos similares em famílias de • Peças que partilhem os mesmos passos de

acordo com:

processamento podem ser agrupadas e

– Necessidades de produção;

processadas numa área especializada;

– Características de desenho.

• Em certas situações, as peças podem ser re-

Existe um variedade de sistemas de desenhadas de forma a que os passos de

classificação e codificação para a atribuição das processamento passem a ser idênticos.

famílias.

João Paulo Pinto, Comunidade Lean Thinking ©

21 João Paulo Pinto, Comunidade Lean Thinking ©

22

de 52 de 52

EXPLORAR ASPECTOS SIMILARES

LAYOUTS DE

AO NÍVEL DO DESIGN FUNCTIONAL FÁBRICAS ESPECIALIZADAS

• Linhas com fluxos especializados

• Variedade desnecessária é desperdício!

– Quando as peças têm a mesma sequência de

• Isto acontece porque os designers insistem em fabrico/montagem e os tempos de processamento

re-inventar a roda em vez de usar formas já não variam muito;

existentes (isto denota um grande • Células de trabalho

distanciamento entre a Engenharia do Produto e – Mais flexíveis, quando as peças exigem grandes

a Engenharia de Produção – os métodos de DFM diferenças;

podem ajudar); • Centros de trabalho especializados

• A Tecnologia de Grupo pode ajudar a encontrar – Utilizados quando não se torna prático o re-

designs similares, e encoraja a racionalização do arranjo das máquinas;

design e a re-utilização. – maquinas individuais são dedicadas ao fabrico ou

montagem de famílias específicas.

João Paulo Pinto, Comunidade Lean Thinking ©

23 João Paulo Pinto, Comunidade Lean Thinking ©

24

de 52 de 52

7. AS CÉLULAS DE PRODUÇÃO SÃO FORMADAS

APLICANDO A TECNOLOGIA DE GRUPO (GT) ESTABELECER GRUPOS E FAMÍLIAS

• Agrupamentos de Famílias de Produtos

– Peças desenhadas; • Codificação e classificação

– Peças Produzidas. – Usar os códigos da GT;

• Agrupamento de peças em Famílias • Análise de grupos

– Inspecção visual;

– Através da inspecção visual dos processos e

– Inspecção das rotas de fabrico;

planos de fabrico;

– Classificação de peças.

• Análise de atributos: • Production Flow Analysis (PFA)

– Design; – Similar à análise de grupos (cluster analysis)

– Manufacturing; – Recorre a matrizes para identificar clusters.

– Combinação de ambos.

João Paulo Pinto, Comunidade Lean Thinking ©

25 João Paulo Pinto, Comunidade Lean Thinking ©

26

de 52 de 52

LAYOUT ROUTING MATRIX

FUNCIONAL ORIGINAL

MÁQUINAS

PEÇAS 1 2 3 4 5 6 7 8 9 10 11 12

M O N T A G E M

A X X X X X

4 6 7 9

B X X X X

C X X X

5 8 D X X X X X

2 10 12 E X X X

1 3 11

F X X X

G X X X X

A B C MATÉRIA–PRIMA H X X X

João Paulo Pinto, Comunidade Lean Thinking ©

27 João Paulo Pinto, Comunidade Lean Thinking ©

28

de 52 de 52

8. REORDENAÇÃO DA CÉLULAS

SOLUÇÃO: LAYOUT CELULAR

PEÇAS MÁQUINAS

1 2 4 8 10 3 6 9 5 7 11 12 M O N T A G E M

A X X X X X

8 10 9 12

D X X X X X

F X X X 11

4 Cell1 6

C X X X Cell 2 Cell 3

G X X X X 7

B X X X X 2 1 3 5

H X X X Matéria Prima A C B

E X X X

João Paulo Pinto, Comunidade Lean Thinking ©

29 João Paulo Pinto, Comunidade Lean Thinking ©

30

de 52 de 52

PESO BINÁRIO

EXEMPLO:

Considere 5 maquinas e 10 componentes (partes). 29 28 27 26 25 24 23 22 21 20

Procure fazer o agrupamento em células...

Componentes Components

Equiva

Maquinas 1 2 3 4 5 6 7 8 9 10 Machines 1 2 3 4 5 6 7 8 9 10 décimal

M1 1 1 1 1 1 1 1 1 1 M1 1 1 1 1 1 1 1 1 1 1007

M2 1 1 1 1 1 M2 1 1 1 1 1 451

M3 1 1 1 1 M3 1 1 1 1 568

M4 1 1 1 1 1 1 455

M4 1 1 1 1 1 1

M5 1 1 1 1 1 1 1 1 1020

M5 1 1 1 1 1 1 1 1

João Paulo Pinto, Comunidade Lean Thinking ©

31 João Paulo Pinto, Comunidade Lean Thinking ©

32

de 52 de 52

9. Binary weight Binary weight

29 28 27 26 25 24 23 22 21 20 29 28 27 26 25 24 23 22 21 20

Components Components

Binary Machines 1 5 7 2 3 4 8 6 9 10 Decimal

Binary Machines 1 2 3 4 5 6 7 8 9 10 weight equivalent

weight

24 M5 1 1 1 1 1 1 1 1 1020

24 M5 1 1 1 1 1 1 1 1 2 3

M1 1 1 1 1 1 1 1 1 1 1019

23 M1 1 1 1 1 1 1 1 1 1 2 2

M3 1 1 1 1 900

22 M3 1 1 1 1 21 M4 1 1 1 1 1 1 123

21 M4 1 1 1 1 1 1 20 M2 1 1 1 1 1 115

20 M2 1 1 1 1 1 Decimal

equivalent

28 28 28 27 27 27 26 20 11 11

Decimal

equivalent 28 27 27 27 28 20 28 26 11 11

Table 4

Table 3 33 34

João Paulo Pinto, Comunidade Lean Thinking © João Paulo Pinto, Comunidade Lean Thinking ©

de 52 de 52

6. S Order Travel

h

13. Circ ort

Buf uit T

fe r est

12.

Tap

i ng

7. P Positioning

re-T

est Order Travel

1. Tubes 10. Buffer 8. P 1ry Winding

rote

ctiv 2. Unprotected Pre-Test

e Ta Taping

5. 2ry Winding ping Cores

3.

Pr

ot ec

ti on Protective

9. P Taping

osit 2ry Winding

ioni

n g

4. Taping

11. Buffer

1ry

Win Taped Cores Kanban

di ng

João Paulo Pinto, Comunidade Lean Thinking ©

35 João Paulo Pinto, Comunidade Lean Thinking ©

36

de 52 de 52

10. AS CÉLULAS DE FABRICO SÃO DESENHADAS

PARA PRODUZIREM FAMÍLIAS DE PRODUTOS

PRODUÇÃO CELULAR

“Uma célula é um grupo de processos

concebido para produzir uma família de

partes/peças de uma forma flexível. Produção celular é a aplicação da

tecnologia de grupo à totalidade ou parte

O movimento de materiais segue a lógica de

uma peça uma atrás da outra. Pequenos lotes

da empresa no qual o sistema de fabrico

são transferidos entre células. é convertido em células.

Os colaboradores nas células dominam

múltiplos conhecimentos e podem transitar

entre células.”

João Paulo Pinto, Comunidade Lean Thinking ©

37 João Paulo Pinto, Comunidade Lean Thinking ©

38

de 52 de 52

As vantagens da produção

VANTAGENS DE

em célula são inumeras!

LAYOUTS ESPECIALIZADOS

• Redução de: 70 – 95% redução do WIP;

– Tempos de setup; 65 – 80% redução dos tempos de setup;

– WIP;

70 – 90% redução no lead time;

– Stocks;

– Movimentações.

75 – 90% redução em transportes;

• Melhorias em: 20 – 56% redução em espaço ocupado;

– Qualidade 90% redução de ordens atrasadas

– Fluxo de materiais Melhor utilização dos recursos humanos;

– Utilização de máquinas Melhor controlo;

e de espaços

– Moral e envolvimento das

Facilidade na automação.

pessoas.

João Paulo Pinto, Comunidade Lean Thinking ©

39 João Paulo Pinto, Comunidade Lean Thinking ©

40

de 52 de 52

11. RESULTADOS DE MELHORIA ALCANÇADAS COM A PRODUÇÃO CELULAR

DESVANTAGENS DE

LAYOUTS ESPECIALIZADOS

Dificuldade na definição de famílias;

Dificuldade no balanceamento das células e

baixa utilização do equipamento;

Duplicação de equipamentos (de forma a

apetrechar as células);

Dificuldade em receber produtos que não

encaixam em nenhuma das células;

Investimento inicial elevado.

João Paulo Pinto, Comunidade Lean Thinking ©

41 João Paulo Pinto, Comunidade Lean Thinking ©

42

de 52 de 52

CLASSIFICAÇÃO POR

Atributos do desenho

GT: CODIFICAÇÃO – Formas e dimensões internas e externa;

– Rácio de aspecto;

Processo sistemático para estabelecer – Tolerância dimensional;

uma valor alphanumérico para – Acabamento superficial;

componentes com base em atributos (de – Função da peça. Atributos de fabrico:

– Processos primários;

desenho ou de fabrico). – Processos secundários e acabamento;

– Tolerâncias dimensionais e acabamento superficial;

– Sequência das operações;

– Ferramentas, moldes, e equipamento;

– Quantidades e taxas de produção.

João Paulo Pinto, Comunidade Lean Thinking ©

43 João Paulo Pinto, Comunidade Lean Thinking ©

44

de 52 de 52

12. Policódigo: cada digito é independente A FIGURA QUE SE SEGUE ILUSTRA A

ESTRUTURA DE UM MONOCÓDIGO

Nº de características que podem ser armazenadas num monocódigo:

101 + 102 + 103 + 104 + 105 =111110

Nº de características que podem ser armazenadas num policódigo:

10 + 10 + 10 + 10 + 10 = 50

João Paulo Pinto, Comunidade Lean Thinking ©

45 João Paulo Pinto, Comunidade Lean Thinking ©

46

de 52 de 52

A FLEXIBILIDADE DO SISTEMA DE

PRODUÇÃO PODE SER MEDIDA SOB VÁRIAS DIMENSÕES

• FLEXIBILIDADE DO EQUIPAMENTO

FLEXIBLE

capability of the machines in performing a variety

of processes on different parts;

MANUFACTURING SYSTEMS

• FLEXIBILIDADE DAS ROTAS DE FABRICO

alternative routings;

• FLEXIBILIDADE DO PROCESSO

“Um sistema de fabrico re-programável

cope with changes in the product mix by multipurpose,

adaptable CNC machines;

capaz de lidar com uma grande

• FLEXIBILIDADE DO PRODUTO variedade de partes/peças, usando

ability to change quickly and economically to

producing new products; tecnologia flexível (ex. automated

• FLEXIBILIDADE PRODUTIVA

ability to produce a range of products without adding major

material flow, CAM e CAE).”

investments in equipment;

• EXPANSÃO

ability to change the manufacturing system for accommodating a

changed product envelope.

João Paulo Pinto, Comunidade Lean Thinking ©

47 João Paulo Pinto, Comunidade Lean Thinking ©

48

de 52 de 52

13. UM FMS SUBDIVIDE-SE EM ESTRUTURA DE CONTROLO

SUB-SISTEMAS FÍSICOS E DE CONTROLO

Enterprise

HIERARQUICO NUM SISTEMA FMS Management

• Equipamento físico

Strategic Planning

& Control

– Máquinas CNC, sistema DNC; Facility/Plant

Control

– Automated tool handling and storage

– Automated material-handling (AS/SR);

FMS

– Robots, AGV’s, etc. (Shop Floor

Control)

• Sistema de Controlo

(computadores e plc’s)

– Central ou hierarquico. FMC

(Cell Control)

FMC

(Cell Control)

FMC

(Cell Control)

Centralised computer

Workstation Workstation Workstation

Control Control Control

Operational Real-

time Control

Level 2 computer Level 2 computer Level 2 computer

PLC & Fieldbus systems

Equipment Control

João Paulo Pinto, Comunidade Lean Thinking ©

49 João Paulo Pinto, Comunidade Lean Thinking ©

50

de 52 de 52

O LAYOUT DE UM SISTEMA FMS DEPENDE DO EQUIPAMENTO DE

TRANSPORTE E MOVIMENTAÇÃO DE MATERIAIS

M1 M2 M3 M4

AGV AGV

7 6

8

9

M1 M2 M3 M5 M6 M7 M8

10

COMUNIDADE LEAN THINKING

1 5

PARCEIROS NA CRIAÇÃO DE VALOR

Linear single-row Linear double row

2

3 4

M3 M1 M2 M3 M4 1 Unload station 6 Vertical drill

M2 2 Load station 7 Milling machine

M4

3 Boring mill 8 Wash station

4 Lathe with robot handling 9 Inspection station

M9 M10 5 Horisontal machining centre 10 Conveyor system Rua Cupertino de Miranda, 35 - 4Dto

M1 M5 R

4760 124 VN de Famalicão

Loop Telf. 91.853.89.82

R Telf. 93.600.00.78/79

Fax. 211.454.136

Unloading

M5 M6 M7 M8 management@leanthinkingcommunity.org

Loading

www.leanthinkingcommunity.org

Circular

Cluster

João Paulo Pinto, Comunidade Lean Thinking ©

51 João Paulo Pinto, Comunidade Lean Thinking ©

52

de 52 de 52